Облицовка стен декоративным бумажно слоистым пластиком

Обновлено: 28.04.2024

Панели HPL (компакт-ламинат) от Abet Laminati – это самонесущий бумажно-слоистый пластик (HPL - High Pressure Laminates) с декоративной поверхностью – один из самых практичных материалов для отделки общественных помещений и изготовления декоративных и функциональных перегородок любого типа, широко используется в Европе и по всему миру и соответствует высшим международным стандартам качества. Разработанный более 60 лет назад, этот материал широко используется в промышленности и быту, отлично зарекомендовал себя в самых разных ситуациях и областях применения и является одним из самых перспективных и высокотехнологичных пластиков, существующих на рынке в настоящий момент, поскольку практически не имеет конкурентов среди другим материалов по прочности, экологичности, гигиеничности, огнеупорности и простоте в применении и обработке, а широчайшая гамма возможных текстурных, узорных, цветовых и дизайнерских решений, легко осуществимых в его производстве, делает его еще и одним из самых красивых и оригинальных материалов для отделки и дизайна самых различных помещений и открывает практически безграничные возможности для индивидуальных проектов.

Производство пластиков HPL

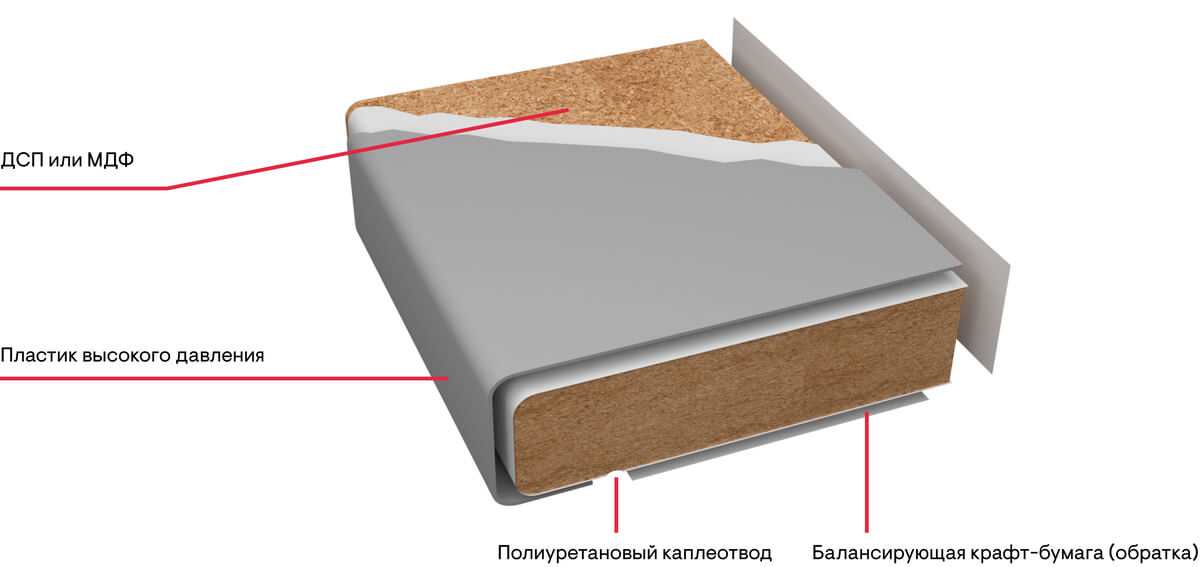

Внутренние, несущие слои пластика HPL наращиваются из листов крафт-бумаги, пропитанных органическими фенольными термосмолами, а внешние, декоративные слои бумаги, на которых могут быть оффсетным или трафаретным способом нанесены любые изображения и орнаменты - пропитываются прозрачной меламиновой смолой. Подготовленные таким образом панели идут под горячий пресс с давлением больше 50 Мпа, где полимерные цепи смолы соединяются в прочное молекулярное соединение, формируя твердый сплав – реактопласт, который после остывания не плавится и не деформируется даже при экстремально высоких температурах, и на выходе получается прочный монолитный материал плотностью от 1,35 г/см3, имеющий повышенную стойкость к деформации, воде, огню и перепадам температуры. Виды HPL-пластика для использования в уличной облицовке помещений и крыш имеют несколько дополнительных слоев для защиты от неблагоприятных погодных условий, а при добавлении в состав термосмол специальных составов может быть дополнительно повышена огнестойкость материала.

Стандарты качества компакт ламината HPL

Компания Abet Laminati выпускает компакт-ламинат HPL, соответствующий высшему международному стандарту EN 438, который предъявляет к поверхности и свойствам материала более 20 строгих требований. Стандарт описывает следующие типы HPL: S - Стандарт, P - Постформинг и F (FR) – Огнеупорный. Тип P имеет повышенную гибкость и легкость в обработке, а F – особую огнеупорность и рекомендуется для отделки помещений с повышенными противопожарными требованиями. Так же HPL - пластик описан и принят другими международными стандартами качества, такими как ISO 4586 и пр.

Свойства панелей HPL

Прочность и стойкость к повреждениям

На сегодняшний день не существует другого материала для использования в быту, обладающего такими же уникальными антивандальными и ударопрочными свойствами, как HPL-пластики. При ударах они практически не получают царапин и трещин. Благодаря высокой температуре плавления и огнеупорности материал невозможно испортить даже прижиганием сигаретой и зажигалкой, а поверхностное закопчение легко очищается. HPL-материалы широко используются для изготовления стеновых панелей и защитных отбойников в общественных и производственных помещениях, потому что даже при регулярных и сильных ударах, например, от больничных каталок или инвалидных кресел в лифтах и на лестницах не покрываются царапинами и не теряют отличного внешнего вида и текстуры.

Исключительная огнеупорность HPL

HPL-пластик широко используется в облицовке стен, полов и потолков, в частных и публичных помещениях, в промышленных зданиях и на транспорте, а для любого материала, используемого в подобных целях, взаимодействие с огнем очень важно и достойно отдельного изучения. HPL-пластики на практике зарекомендовали себя как один из самых огнеупорных и безопасных материалов при пожарах по всем параметрам.

Существуют четыре основные характеристики материалов по реакции на огонь, которые проверяются контролирующими органами и являются определяющими при тестах на соответствие всем международным стандартам, это воспламеняемость, распространение огня, тепловыделение и дымообразование. Рассмотрим свойства HPL – пластика по каждому из этих пунктов.

Воспламеняемость

Температура воспламенения материала при пожаре – очень важный параметр. Большинство других бытовых материалов, например дерево, текстиль или пластмасса, начинают гореть при относительно низкой температуре – 150-250 С, но HPL – пластики имеют температуру горения около 450 С и практически не плавятся. Такая температура бывает только при открытом огне и обширной площади возгорания, поэтому часто даже при большом пожаре перегородки и отделка из этого материала остаются практически не испорченными огнем. Кроме того, существуют особо огнеупорные виды HPL (стандарт F), которые имеют еще большую температуру возгорания и поэтому особо рекомендуются для отделки общественных и производственных помещений.

Распространение огня

Скорость распространения пламени по материалу после начала возгорания у HPL – пластиков крайне низкая, даже если материал воспламеняется, он горит очень медленно, оставляет гораздо больше времени на эвакуацию людей из горящих помещений и поэтому рекомендован в качестве основного облицовочного материала для пожарных и аварийных выходов, коридоров и дверей.

Тепловыделение

Количество тепла, выделяемого материалом при горении – у HPL так же значительно меньше, чем у других органических материалов, что имеет большое значение при обширных пожарах и дополнительно уменьшает распространение огня и охват пожаром других материалов в помещении.

Дымообразование при горении

Основную опасность для человека во время пожара представляет плотный удушливый дым, выделяемый при горении других популярных материалов, таких как пластмасса или текстиль, этот дым дезориентирует эвакуирующихся, повреждает верхние дыхательные пути и может быть очень опасным для здоровья, но HPL-пластик, благодаря своему полимерному составу, высокой температуре воспламенения и малой скорости распространения огня, при горении выделяет очень малое количество нетоксичного дыма и газов, поэтому соответствует самым высоким требованиям пожарной безопасности и безопасен для здоровья людей и окружающей среды.

Экологичность и гигиеничность

HPL-пластики состоят из целлюлозы и органических смол, не наносящих вреда окружающей среде и здоровью человека, при их производстве не образуется вредных выбросов в атмосферу и химических стоков в водоемы, а отходы после обработки и монтажа легко утилизируются и могут быть вторично переработаны, поэтому это один из самых экологичных материалов из всех, существующих сегодня на рынке. Реактопласт – основное вещество HPL-пластиков – монолитный и упругий материал, не образует пор и микротрещин, поэтому на поверхности HPL-панелей не задерживаются загрязнения и не размножаются бактериальные колонии, она не впитывает красители и химические составы и легко очищается даже от рисунков перманентными маркерами и баллончиками. Благодаря исключительным гигиеническим и химупорным свойствам полимерного реактопласта HPL-пластик особо рекомендован для операционных и лабораторных помещений больниц и широко используется для отделки стен и перегородок в помещениях, требующих регулярной дезинфекционной обработки, таких как общественные душевые, туалеты, санитарные зоны, инфекционные изоляторы, санитарные кабины и пр.

Обработка и монтаж компакт ламината ДБСП HPL

HPL-пластик может использоваться как в качестве самонесущей конструкции (при толщине от 2 мм), так и с различными несущими рамами, например из алюминия. Он легко поддается обработке, постформируется и склеивается. Возможно изготовить листы разных форматов, которые помогут избежать швов, если это необходимо, и позволяют воплотить практически любые инженерные проекты.

Применение HPL пластиков

Компакт ламинат HPL широко применяется в производстве офисной и бытовой мебели, столешниц и барных стоек, лабораторного, производственного и торгового оборудования и вообще любых рабочих поверхностей, испытывающих жесткие и длительные эксплуатационные нагрузки. HPL панелями облицовываются внутренние и наружные стены, полы и потолки общественных и жилых зданий и сооружений (медучреждения, рестораны, гостиницы, вокзалы, аэропорты, школы и т.д.), внутренние поверхности лифтов, вагонов, судов, самолетов, автобусов и троллейбусов. Компакт ламинат часто используется для изготовления вентилируемых фасадов, рекламных щитов, различных перегородок и ограждений, декоративных и несущих элементов всевозможных конструкций, деталей приборов, машин и даже школьных досок и парт, сфера применения этих материалов постоянно расширяется, благодаря своим уникальным свойствам и практичности HPL - один из самых популярных облицовочных и конструкционных пластиков во всем мире.

Бумажно-слоистый пластик в отделке фасада и интерьера

Бумажно-слоистые пластики состоят из нескольких слоев, которые скреплены полимерными связующим методом прессования. В зависимости от метода производства пластики разделяют на пластик HPL и пластик CPL.

Поверхность ДБСП может обладать как глянцевой, так и матовой, производители выпускают пластики с металлизированной поверхностью, наносят на них цифровую печать – декоративные возможности бумажно-слоистых пластиков невероятно широки.

Декоративный бумажно-слоистый пластик может использоваться как самонесущая панель для облицовки фасадов и стен в интерьерах. Благодаря большому формату панелей, которые достигают почти 4 метров в длину, монтаж производится намного быстрее, а небольшой вес декоративных панелей не утяжеляет конструкцию.

Бумажно-слоистый пластик в облицовке фасадов

Для того, чтобы декоративный бумажно-слоистый пластик надолго сохранил свой первоначальный вид при облицовке фасадов, его дополнительно покрывают специальным защитным слоем. Панели ДБСП высокого давления (HPL панели) применяют для создания привлекательных и долговечных фасадов торговых центров, жилых комплексов, общественных и медицинских центров, тоннелей, а также павильонов и киосков.

Фасады из HPL панелей не выгорают, прекрасно переносят перепады температур, не впитывают воду и могут применяться в высотном строительстве. Это полностью безопасный и негорючий материал, поэтому панели не имеют ограничения в применении в медицинских и детских учреждениях. Панели из ДБПС обладают широкими декоративными возможностями: различные формы, перфорация и нанесение рисунка позволит создать уникальный по своей архитектуре фасад.

Бумажно-слоистый пластик в интерьере

Сейчас практически нельзя найти торговый или офисный центр, где не было бы использовано ДБСП во внутренней отделке. Начиная от отделки входных групп и лифтов, заканчивая витринами и барными стойками – декоративный бумажно-слоистый пластик подходит для любых поверхностей.

Экологичность, антибактериальный свойства и устойчивость к влаге дают возможности применять декоративный пластик для влажных помещений, медицинских организациях, ресторанах и других объектах, где есть особые требования к гигиене.

ДБСП прекрасно поддаются постформингу, поэтому одной из основных сфер применения этого материала является изготовление мебели: фасады кухонь, столы и стулья, столешницы и тд. Мебель с покрытием из бумажно-слоистого пластика обладает прочной износостойкой поверхностью, она не впитывает влагу, на поверхности не образуются сколы и трещины, поэтому не стоит бояться, что со временем столешница из ДБСП потеряет свой внешний вид. Немаловажным преимуществом является то, что мебель с пластиковым покрытием проста в уходе и ее легко поддерживать в идеальной чистоте.

Рекомендации разработаны с учетом общих требований, предъявляемых при работе с декоративными бумажно-слоистыми пластиками (ДБСП), полученными с применением термореактивных смол. Декоративный пластик HPL (High Pressure Laminate), выпускаемый на нашем предприятии и производится из стандартизованного сырья, закупаемого только у проверенных поставщиков с многолетним опытом работы. Несоблюдение указанных рекомендаций может привести к возникновению дефектов и снимает гарантийные обязательства с завода производителя.

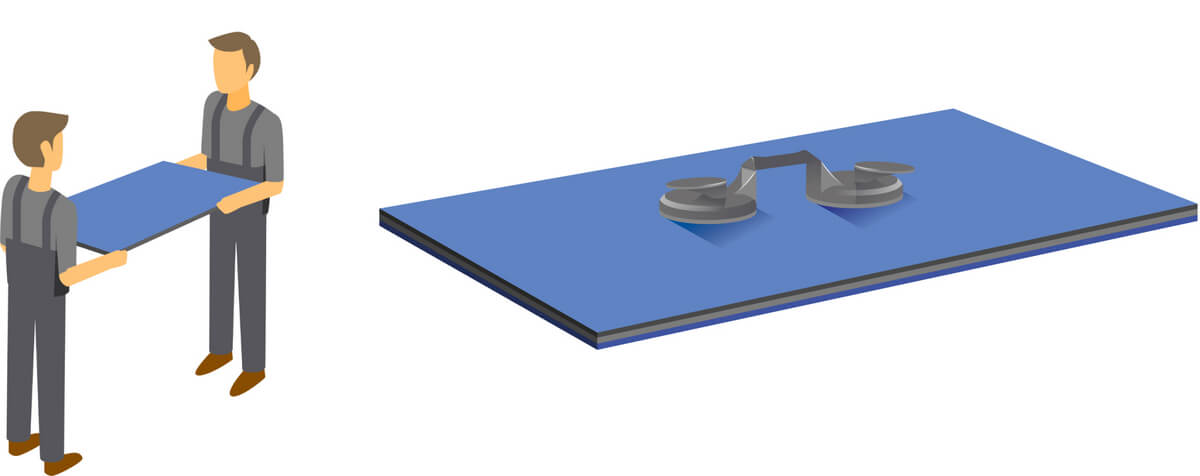

Транспортировка

Во время транспортировки декоративного бумажнослоистого пластика (ДБСП) необходимо использовать только плоские, хорошо закрепленные паллеты и не допускать сдвиг листов относительно друг друга. При погрузочно-разгрузочных работах для предотвращения появления царапин на поверхности листов декоративного пластика HPL необходимо поднимать их вручную или использовать вакуумные захваты.

Запрещено транспортировать волоком листы декоративного пластика, так как посторонние частицы и острые торцы могут повредить поверхность.

Хранение

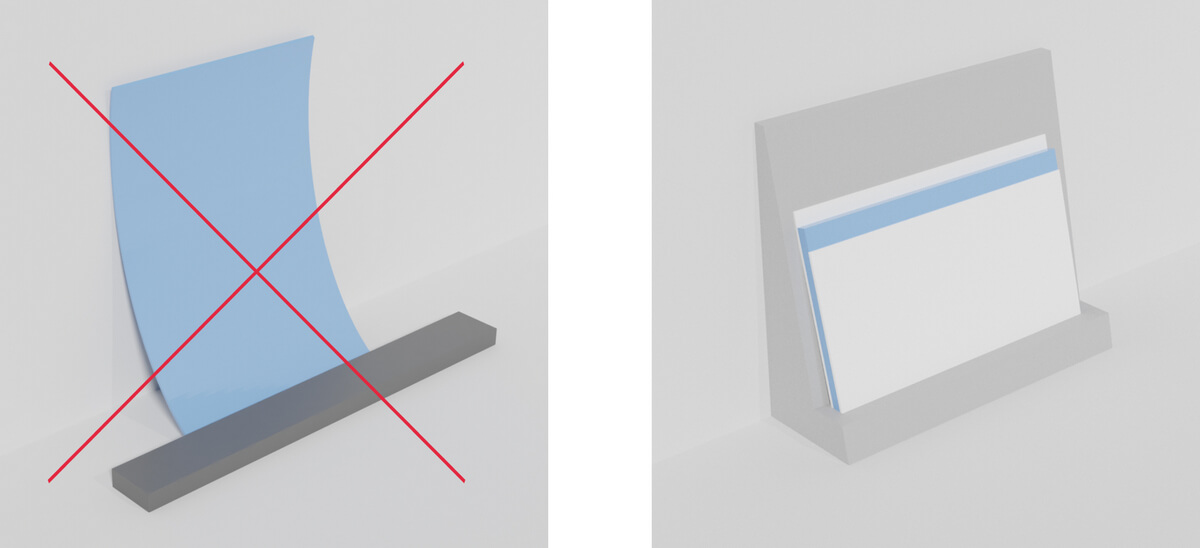

Не рекомендуется хранить панели вертикально

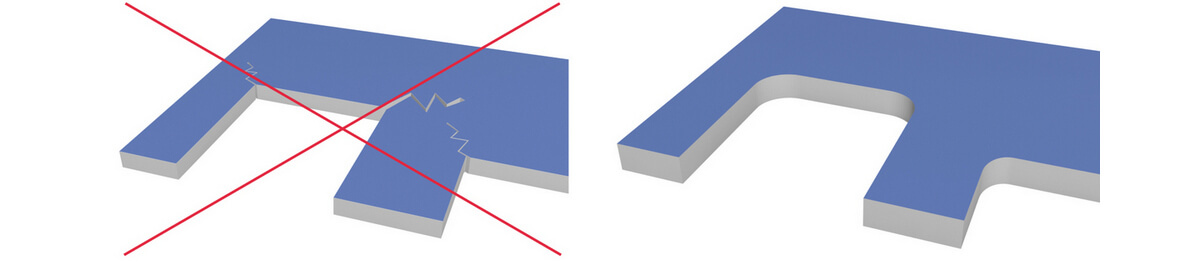

Механическая обработка

Для нарезки и сверления рекомендуется использовать режущий инструмент с твердосплавными наконечниками. С целью предотвращения образования зазубрин и сколов, резка пластиков производится так, чтобы фреза направлялась со стороны декоративного слоя. Стальная фреза должна иметь диаметр от 25 до 45 см для прямого раскроя и от 12 до 16 см для раскроя по кривой. Скорость резки должна быть от 25 до 40 м/мин. В случае, если обе поверхности листа декорированы, избежать сколов на нижней стороне можно изменяя угол касания лезвия. Для предотвращения образования трещин все внутренние углы пазов закругляются. Это выполняется высверливанием округлений внутренних углов пазов перед собственно нарезкой.

Обрезка стационарной циркулярной пилой

Для получения хороших результатов важны следующие условия:

- точная направляющая;

- достаточное давление, оказываемое на лист — (помещенный декоративной стороной вверх) в точке разреза, с помощью прижимного инструмента или лучше, прижимных барабанов, высота которых может регулироваться;

- правильная проекция лезвия.

Если нет необходимости в соблюдении точных форм, можно резать сразу две панели, сложенные лицевой стороной друг к другу. Проекция зубцов на поверхность панели должна быть отрегулирована до соответствия форме зубцов и диаметру лезвия. Необходимо заметить, что в этом случае обратная сторона листа (декоративная сторона направлена вниз) может трескаться. Стальные лезвия высокоскоростных циркулярных пил не должны подвергаться вибрации, для чего шаг должен быть менее 10 мм, скорость резки от 20 до 50 м/с, в зависимости от зубцов, максимальная скорость подачи З0 м/мин.

Лезвия циркулярных пил с наклоненными зубцами служат намного дольше, однако ими надо пользоваться осторожно, так как они очень чувствительны к ударам и контакту с металлическими поверхностями. Необходимо соблюдать следующие условия: шаг от 10 до 15 мм; скорость резки от 70 до 100 м/с, скорость подачи от 15 до З0 м/мин.

В большинстве случаев лезвия толщиной менее 2 мм имеют недостаточную жесткость, вибрируют и при обрезке оставляют зазубренные края.

Обрезка ленточной пилой

Ленточная пила может использоваться только для обрезки ламинатов, обычно при необходимости создания листа сложной формы. Для достижения хороших результатов используются лезвия с тонкими зубцами, как для легких металлов.

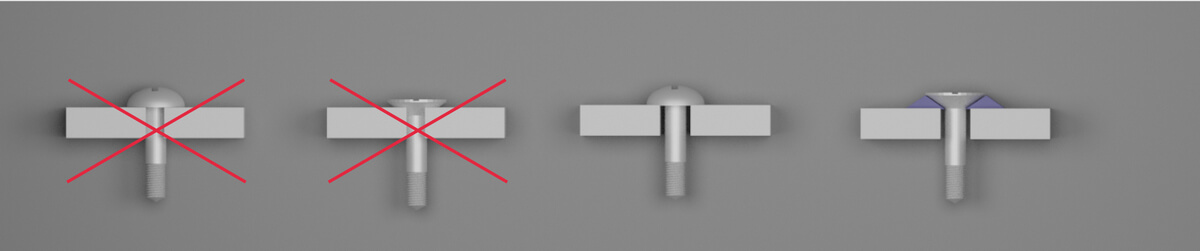

Рекомендуется просверливать отверстия под крепежные винты диаметром большим на 0,5 мм, чем диаметр винта или самореза, чтобы обеспечить возможность движения пластика при естественном изменении его размеров из-за температурно-влажностных условий окружающей среды. Винт не должен касаться краев отверстия, и со всех сторон должны быть зазоры. В любом случае, во избежание излишнего затягивания винтов, следует использовать пластиковые или резиновые прокладки.

Во избежание образования сколов в листе пластика отверстия высверливаются заранее на горизонтальной поверхности с декоративной стороны пластика с опорой на твердое основание из дерева или ДСП.

Наиболее подходящими сверлами для пластика являются винтовые сверла с углом заточки 60° и 80° (для сверления металла обычно используются сверла с углом заточки 120°) и острым винтовым углом (высокоскоростной угол) с широким промежутком для сверления (широкая нарезка). Рекомендуемый угол наклона составляет 7°, угол касания 8°.

Отверстия диаметром до 15 мм могут быть получены с помощью винтового сверла. Для получения отверстий диаметром от 15 до 40 мм используются расширяющие сверла с одним или более лезвиями и направляющей; для еще больших диаметров используются регулярные лезвия с направляющей.

Скорость проникновения сверла никогда не должна превышаться настолько, что приводило бы к нагреву декоративной поверхности, которая в этом случае может быть повреждена.

Использование твердой древесной основы предотвращает обламывание краев материала, в месте выхода сверла. В массовом производстве лучшие результаты могут быть получены при использовании шаблонов с муфтами для жесткого закрепления части, которую необходимо сверлить.

Крепление пластика

Следует использовать винты или саморезы только с головкой горизонтального упора. Конусообразные потайные винты использовать не рекомендуется в связи с тем, что отверстие с фаской под них снижает толщину прикрепляемого пластика, создавая дополнительную возможность для его разрушения. Саморезы с меньшим шагом резьбы обеспечивают более надежное соединение. Крепеж винтов или саморезов для пластиков рекомендуется осуществлять с допуском на люфт пластика, т.е. не дожимая до упора при завинчивании винтов, в противном случае место крепежа будет являться концентратором напряжения и вызывать разрушение листа пластика сразу при монтировании или при дальнейшей эксплуатации.

Монтаж HPL панелей

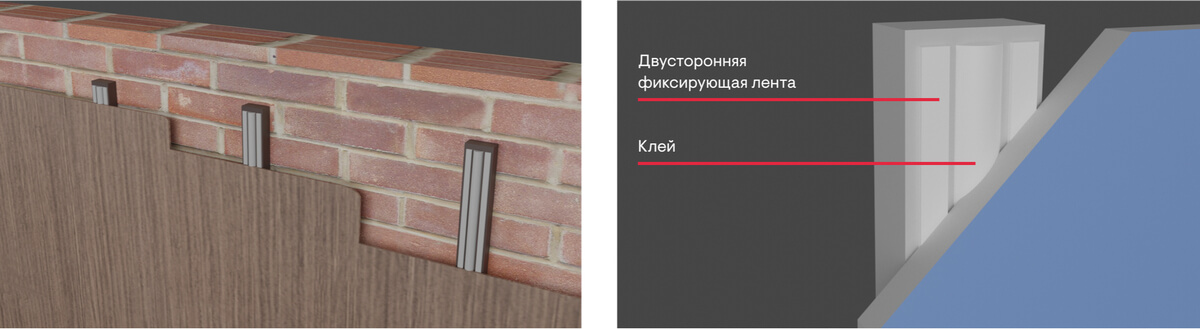

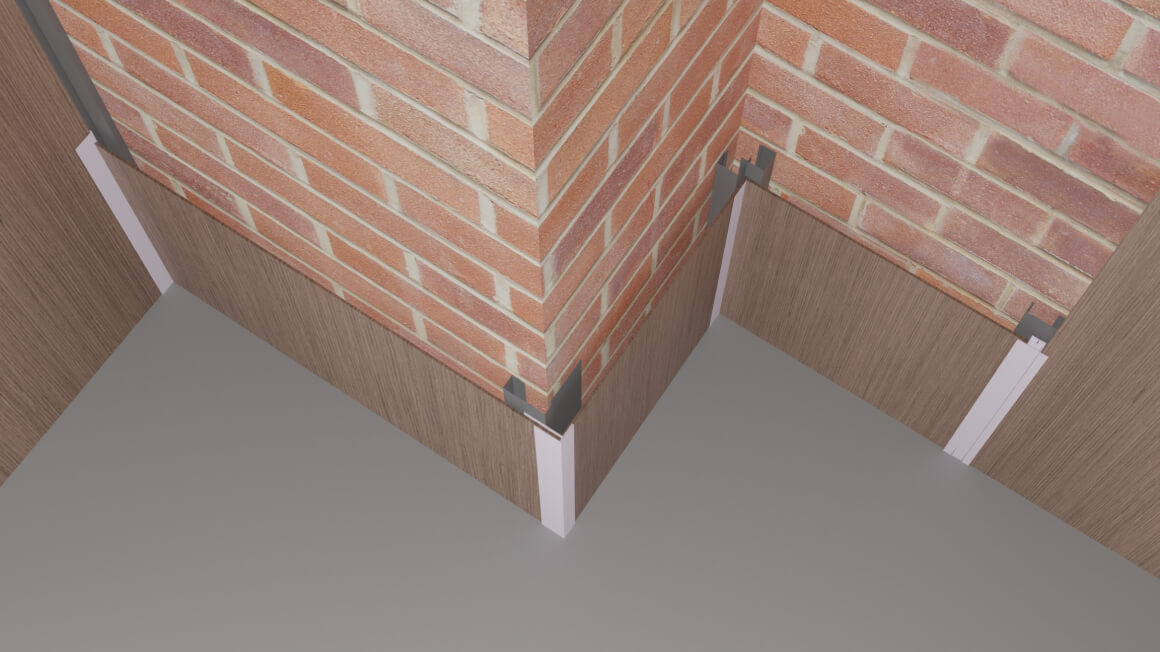

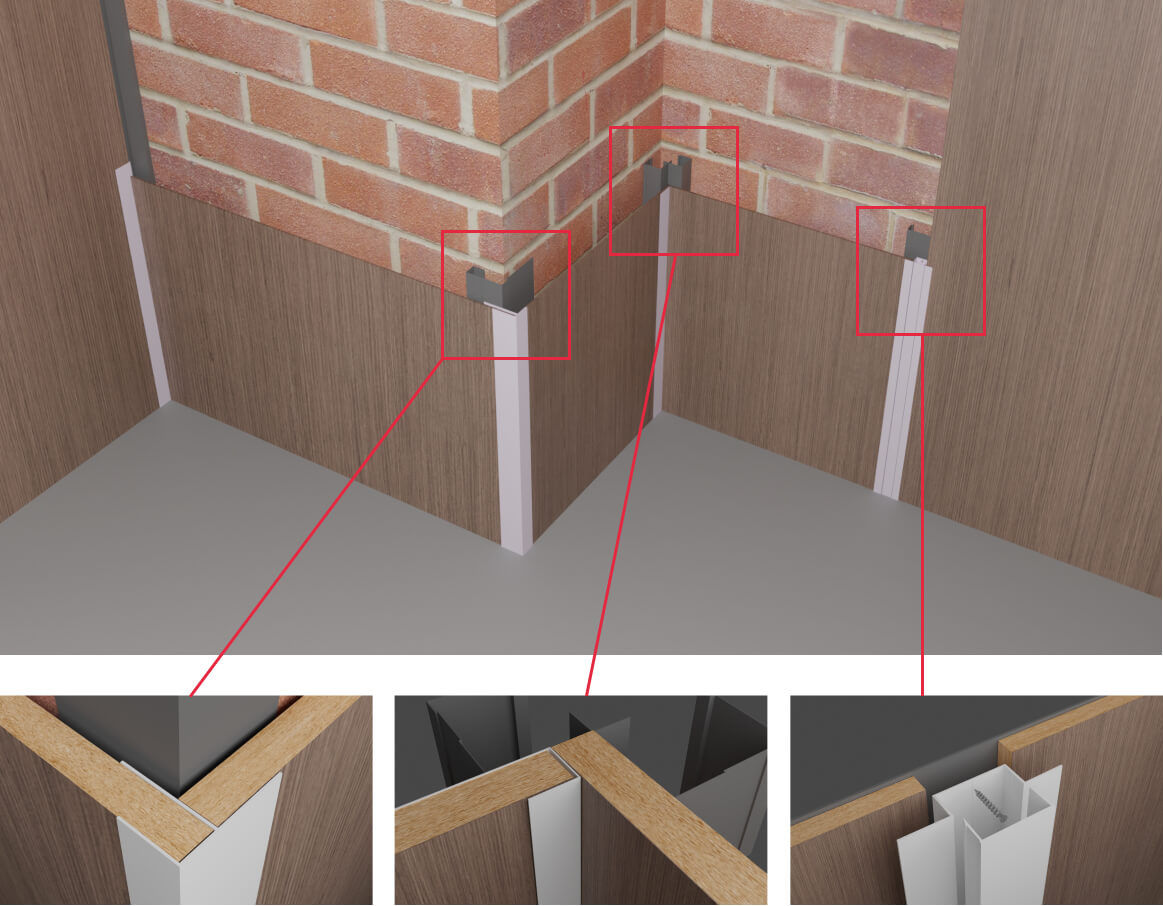

В качестве финишной отделки используются декоративные HPL панели толщиной 6-10 мм, предварительно нарезанные из полноформатных листов компакт-ламината на панели необходимого размера. Для крепления HPL (ДБСП) панелей используют, в основном, два типа монтажных систем: клеевую и с помощью L-, F- и омега-профилей.

Клеевая система:

С помощью L-, F- и омега-профилей:

При клеевой системе плита и направляющий профиль очищаются, обезжириваются и грунтуются. Потом наносится двусторонняя фиксирующая лента и клей. После полимеризации клей остается эластичным, что обеспечивает надежное крепление.

Запрещено производить монтаж декоративных HPL панелей до завершения всех мокрых процессов на объекте установки и стабилизации влажности. Рекомендуемые условия монтажа: температура 20-24°С и влажность воздуха

в пределах 45-55%.

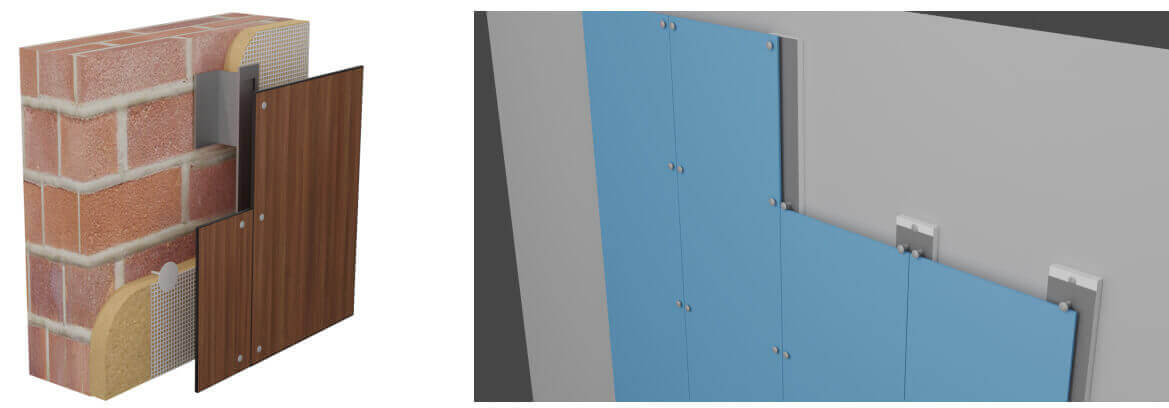

При отделке наружного вентилируемого HPL фасада необходимо учитывать толщину панелей — это связано с системой крепления и высотой здания. Существует несколько способов крепления: видимое, скрытое и крепление внахлест.

Скрытое крепление HPL панелей обеспечивается с помощью разжимных анкеров (кайловое крепление) или аграфов. Рекомендуемая толщина панелей - не менее 8, 10мм.

Видимая система крепления предусматривает наличие крепежных элементов на поверхности фасада - заклепок, саморезов, кляммеров, которые окрашены в цвет фасада. Для видимой системы крепления подходят все фасадные ДБСП толщины: 6, 8, 10мм. На цокольных этажах зданий желательно использовать толщину не менее 8 мм, т.к. данная зона наиболее подвержена влиянию внешних факторов.

Запрещено монтировать декоративные HPL панели стык в стык по причине теплового расширения материала.

Наносимое количество зависит от свойств поверхности древесных плит-подложек, чем грубее поверхность, тем больше необходимое наносимое количество клея. Очень важно обеспечить равномерное давление при сжатии в процессе приклеивания пластика. После склеивания слоистого пластика и подложки, во избежание неравномерного расширения, необходима выдержка в течение 48 часов при температуре от 20 до 24°С и влажности от 45 до 55%.

В зависимости от оборудования и типа подложки могут использоваться различные типы клеев.

Ниже приведены некоторые рекомендации для наиболее используемых типов клеев и оборудования. Эти рекомендации носят общий характер и могут меняться в зависимости от различных условий эксплуатации пластика. В любом случае, лучше консультироваться с поставщиком клеев для уточнения необходимых параметров.

90-150, на пластик или подложку

- при t 40°С – 4-12 мин

- при t 60°С – 45-160 сек

- при t 20°С – 15-180 мин

- при t 40°С – 5-30 мин

- при t 60°С – 1-12 мин

Типичные проблемы, причины и устранение

После изготовления слоистых пластиков (ДБСП) и их установки на место эксплуатации возможны некоторые проблемы, часть из которых упоминается ниже:

Растрескивание слоистого декоративного материала в углах и вокруг вырезов

Такое растрескивание может явиться следствием нарушения подготовки материалов к склеиванию, неправильным склеиванием и, в некоторых случаях, плохим планированием работы, а также совокупностью факторов. Образование трещин вызывается внутренним напряжением, возникающим вследствие изменения размеров материалов. Данный недостаток может быть ликвидирован за счет соответствующей подготовки материалов к склеиванию. Грубая обработка кромок, наличие внутренних углов, которые не были предварительно округлены, также могут явиться причиной образование трещин. При правильном размещении швов механические напряжения, возникающие в слоистом пластике, могут быть минимизированы.

Разъединение швов или соединений

Данный недостаток объясняется нарушением технологии подготовки и склеиванием материалов. Для обеспечения возможности перемещения пластиковых слоистых материалов операция склеивания должна производиться с некоторым допуском.

Отделение слоистого материала от подложки

Наличие данного недостатка в общем случае вызывается низким качеством склеивания. В данном случае технология склеивания должна быть пересмотрена и при этом необходимо обратить особое внимание равномерности распределения клеящего вещества, равномерности давления, чистоте склеиваемых поверхностей. В случае, если края материалов не склеиваются необходимо нанести некоторое избыточное количество клеящего состава. Реактивация контактных клеящих материалов может быть достигнута за счет повторного нагревания, при этом после приложения соответствующего давления может быть обеспечено надежное склеивание соединяемых материалов.

Образование вздутий или раковин на поверхности слоистого декоративного материала

Указанный недостаток может быть вызван недостаточным количеством клеящего материала, неправильной подготовкой склеиваемых поверхностей и недостаточным давлением. При использовании контактного цемента данное положение может быть исправлено.

Образование раковин на незначительном участке (зачастую сопровождается потемнением слоистого материала)

Данный недостаток может иметь место в случае продолжительного воздействия на слоистый материал источника тепла. Электрические приборы, генерирующие тепло, а также лампы накаливания не должны приводиться в контакт или располагаться в непосредственной близости от поверхности слоистого пластика. Повторное нагревание вызывает соответствующую реакцию пластика и клеящего материала, при этом, в результате продолжительного нагревания пластика при температуре свыше 150 °С, происходит коробление слоистого материала.

Растрескивание слоистого материала в центральной части листа

Указанный недостаток может явиться следствием изгибания подложки или неравномерного распределения клеящего материала. Кроме того, для исключения такого последствия необходимо следить за тем, чтобы при склеивании подложки и пластика между ними не попадали инородные частицы.

Коробление смонтированных панелей HPL

Коробление (выгибание) декоративных HPL панелей происходит по причине резкого перепада температурно-влажностного режима в месте хранения и монтажа панелей. Для избегания данного дефекта необходимо соблюдать рекомендации по работе HPL в части соблюдения условий хранения, вентилирования и монтажа. Так же коробления может возникать по причине недавно законченных мокрых процессов, что приводит к сильным колебаниям влажности на объекте установки.

Перекашивание готового изделия

В общем случае такое последствие может иметь место при неправильно подобранной конструкции готового изделия. При этом важен выбор правильных листов подкладочного материала и их расположение таким образом, чтобы их волокна проходили параллельно волокнам слоистого декоративного материала. Важным при этом является также правильное использование клеящего материала. Если подложка крепится к каркасу, последний должен быть сконструирован таким образом, чтобы все изделие находилось в одной плоскости. Важна также правильная подготовка поверхностей склеиваемых материалов.

Окрашивание или обесцвечивание поверхности слоистого декоративного пластика

Данный результат может явиться следствием воздействия на поверхность пластика определенных химикатов (кислот и оснований), зачастую входящих в состав производимых промышленностью составов, предназначенных для чистки:

- сильная кислота, способная вызвать быстрое вытравливание (разрушение меламинового слоя), обесцвечивание слоистого декоративного материала и снижение защитной функции поверхности;

- концентрированный раствор щелочи, способный вызвать вытравливание (разрушение меламинового слоя), обесцвечивание слоистого декоративного материала и снижение защитной функции поверхности;

- абразивные компоненты в моющих составах обесцвечивание слоистого декоративного материала и снижение защитной функции поверхности.

Особую осторожность необходимо соблюдать в тех случаях, когда такие продукты используются в непосредственной близости от декоративной поверхности. Растворители на основе ацетона, толуола, спиртов и прочее; высокоактивные очистительные и дезинфицирующие вещества на основе хлорных, перекисных и аммиачных веществ, кислот и щелочей не должны оставаться в контакте с поверхностью слоистого декоративного материала.

Что это такое – HPL панели? HPL панелями, компакт-ламинатом или ламинатом высокого давления называют материал, получающийся в результате прессования целлюлозы, пропитанной термореактивными смолами, вместе несколькими слоями декоративной бумаги.

При этом происходит термоконденсация смол, делающая бумажно-слоистый пластик HPL монолитным и снижающая вероятность его расслоения.

А поверхность ламината HPL (называющегося так из-за сходной конструкции с напольными покрытиями из ДВП) дополнительно защищается от истирания и выгорания с помощью специального акрилового слоя.

Характеристики и свойства HPL панелей

Если сравнивать панели HPL с похожими по способу производства материалами типа МДФ, можно отметить повышенную плотность изделия – на уровне 1350–1550 кг/м3.

Масса 1 кв. м средней панели толщиной 6 мм составляет 8,7 кг, для 12-миллиметровых фасадных плит– до 14 кг. Стандартные форматы панелей зависят от производителя.

Как правило, размеры интерьерных элементов равны 1,3 х 2,8 м, 1,3 х 3,05 м, 1,54 х 3,66 м. Фасадные панели выпускаются с длиной 3050 мм и шириной 1300/1600 мм. Толщина материалов составляет от 0,6 до 25 мм.

Боковая отделка панелей зависит от их назначения. Так, при изготовлении HPL фасада кромка не совпадает с цветом основной облицовки, она черная. Кромка панели находится в русте и затемнена, поэтому применение универсального черного цвета оптимально и оправдано.

Но если материал используется для внутренней отделки ограждающих конструкций, встречаются варианты с пазогребневым соединением.

Классификация бумажно – слоистого пластика

Панели HPL делятся на две основных разновидности:

Первые отличаются меньшей толщиной (от 0,6 см) и плотностью (1400 г/м3). Эти параметры обеспечивают интерьерным стеновым панелям HPL и меньшую на 20–25% стоимость материалов по сравнению с фасадными элементами.

Наружные имеют большую плотность (от 1450 г/м3) и толщину от 6мм до 30 мм. При этом HPL панели для фасадов являются устойчивыми к воздействию атмосферных осадков и солнечных лучей.

Главное преимущество HPL-панелей- они ударопрочные. Если кинуть камень в фасад из керамогранита, то плитка сломается. При тех же условиях на HPL- панели не появится ни вмятины, ни скола.

Основное использование панелей

Самое популярное применение HPL пластика – для фасадов частных и общественных зданий. В первую очередь, для офисов, отелей, кафе и ресторанов.

Характеристики материала позволяют получить эстетически привлекательную и долговечную поверхность. При этом все HPL фасады являются вентилируемыми, то есть крепятся на металлическом каркасе и позволяют циркулировать воздуху внутри свободного пространства. Это позволяет убирать конденсат и поддерживать оптимальную влажность в здании.

Могут использоваться фасадные панели HPL и для облицовки балконов, лоджий, террас и садово-парковой мебели.

Второй вид материалов, интерьерные СМЛ-панели, чаще всего используют для:

перегородок для сантехнических кабин в офисах и развлекательных центрах;

шкафов в раздевалках в бассейнах, аквапарках и спортивных клубов;

внутренней обшивки стен в медицинских учреждениях и лабораториях.

Панели толщиной от 10 мм считаются самонесущими и могут применяться для изготовления дверей и корпусной мебели, предназначенной для использования в общественных местах.

А ещё – для декорирования жилых и бытовых помещений. Устойчивость к влаге позволяет устанавливать панели даже в комнатах с повышенной влажностью.

Плюсы и минусы hpl панелей для фасада

К главным преимуществам панелей можно отнести:

повышенную прочность и стойкость к механическим повреждениям;

минимальное поглощение влаги. Величина водопоглощения материала по массе не превышает 1 процента;

устойчивость к агрессивным средам и органическим растворителям, что упрощает очистку панелей;

высокую плотность, препятствующую попаданию грязи и даже краски в структуру материала, а также развитию внутри панелей микроорганизмов;

широкий ассортимент форматов, расцветок и толщин.

Кроме того, панели легко монтируются. И заметно улучшают как интерьер, так и экстерьер здания. А эксплуатационный срок материала превышает 50 лет.

К недостаткам HPL-панелей относят необходимость в устройстве специальной обрешётки для их монтажа. Второй минус – сравнительно высокая стоимость, которая компенсируется высокой долговечностью материала.

Виды декоров панелей

Материалы выполняются в обширном цветовом диапазоне, что позволяет выбрать подходящую отделку из более чем сотни вариантов:

однотонных декоров HPL-пластиков, самых выгодных по цене и вполне эффективно смотрящихся на любой поверхности;

древесных декоров HPL-пластиков, позволяющих имитировать различные породы дерева;

металлических декоров HPL-пластиков, благодаря которым стены выглядят покрытыми листовым металлом;

каменные декоры, обеспечивающие имитацию натурального и искусственного камня;

различных фантазийных декоров HPL-пластиков – модных и современных расцветок, разработанных известными дизайнерами.

По желанию заказчика на материалах могут печататься практически любые изображения – от узоров до фотографий. Существуют также панели с пористой структурой и с 3D-эффектами.

А такой вариант как перфорированные фасады из HPL-пластика предполагают наличие в панелях отверстий круглой, треугольной и практически любой другой формы.

Способы крепления фасадного ламината

Для крепления HPL-панелей на фасадах пользуются следующими технологиями:

Видимым креплением – вариантом, при котором заклёпки заметны на поверхности материалов, заклепки окрашиваются в цвет панели;

Скрытым механическим креплением, для которого нужен анкер цангового типа Keil с обратным срезом, обладающий усилием на вырывание около 100 кг;

Механизмом с анкером скрытого крепления DuroPT;

Скрытым креплением с помощью клея-герметика.

Подсистемы для HPL панелей

Для закрепления материалов на ограждающих конструкциях пользуются специальными подсистемами из дерева или металла.

При этом деревянная обрешетка для частных домов применяется только в тех случаях, когда вероятность попадания на неё воды минимальна. Например, для внутренней отделки помещений.

Использование каркаса из дерева снаружи может привести к появлению плесени и грибка.

При монтаже панелей на металлическую подсистему для зданий применяют каркас из алюминия или нержавеющей стали и заклёпки из того же материала.

При использовании плавающей точки шляпки крепежа должны закрывать отверстия целиком. А для фиксированного крепления применяют специальные насадки типа mouth piece для получения технологического зазора.

Независимо от выбранного материала для подсистемы панели должны вентилироваться и устанавливаться только вертикально. Ширина вентиляционного зазора должна быть не меньше 30 мм. А высота профилей каркаса не должна превышать 3 метров.

Формирование стоимости монтажа под ключ

Средняя стоимость фасадов из HPL-панелей под ключ составляет около 6000 руб. за кв. м. В эту цену включено проектирование фасада и подготовка его макета, разработка решений по теплоизоляции здания и 3D-визуализацию получившейся конструкции.

Следующий этап – закупка и доставка материалов на объект, подготовительные работы и утепление здания. И, наконец, завершает процесс установка самих панелей, которые не требуют дальнейшей отделки.

Для заказа доступны листы HPL следующих форматов и тиснений:

- 3050 x 1600 мм - матовый (04)

- 3660 × 1600 мм - глянец (01), поры дерева (03), шагрень (02)

- Толщина листа от 0,5 мм до 30 мм.

ДБСП стандартный:

- односторонний шерохованный (С1/ш),

- односторонний не шерохованный (С1),

- двухсторонний (С2).

ДБСП трудногорючий:

- односторонний шерохованный (ТГ1/Ш),

- односторонний не шерохованный (ТГ1),

- двухсторонний (Т2).

Изготавливаются под заказ и в определенном минимальном количестве.

Срок поставки от 5 рабочих дней.

Каталог декоров ДБСП

Преимущества пластика HPL от ОАО «Вышневолоцкий МДОК»

Декоративный бумажно-слоистый пластик (ДБСП) HPL, произведенный ОАО «Вышневолоцкий МДОК», отличается высокими техническими характеристиками:

- Экологическая чистота, совместимость с продуктами питания дают преимущество к использованию такой мебели в образовательных и медицинских учреждениях, детсадах и общепитах.

- Поверхность пластика легко очистить и вымыть, непористая влагостойкая поверхность не даёт впитываться маслам, влаге, красителям и прочим жидкостям.

- Устойчивость к ультрафиолетовому излучению. Яркий цвет поверхности не изменяется со временем из-за воздействия солнечных лучей.

- Жароустойчивый и трудногорючий материал обладает термической стойкостью и не разрушается при горении.

Прессование бумажно-слоистого пластика производится на новой линии марки «Pagnoni Impianti» (Италия), отвечающей всем современным требованиям отрасли. Для разработки инновационных технологий и наладки оборудования привлекаются лучшие специалисты, что позволяет получить сертифицированный продукт.

Из истории мебельно-деревообрабатывающего комбината

- ОАО «Вышневолоцкий МДОК» ведет свою историю с 1875 года. Он был основан в Тверской области выходцем из бывших монастырских крестьян – купцом Никифором Федоровым.

- В 1919 году в соответствии с мандатом уездного комитете лесопильный завод был изъят в пользу государства.

- В годы Великой Отечественной войны в режиме частичной эвакуации завод выпускал ящики для снарядов и мин, понтоны и полупонтоны для преодоления водных преград.

- В послевоенное время комбинат перешел на выпуск «мирной» продукции: пиломатериалов, дверных коробок и оконных рам, сборных щитовых домов.

- 20 ноября 1973 года с открытием цеха по производству ДСП началась новая веха в развитии завода.

- В наши дни комбинат специализируется на производстве широкого спектра современных декоративных бумажно-слоистых пластиков (ДБСП), древесностружечных плит (ДСП) и ламинированных древесностружечных плит (ЛДСП).

Адрес: 109377, Москва, Рязанский проспект, 32, корпус 3, офис 413, Наска Плаза.

Режим работы: ПН - ЧТ c 10 до 18 часов, ПТ c 10 до 17 часов.

Читайте также: