Новые бетоны в строительстве

Обновлено: 02.05.2024

В Швейцарии, в научном журнале Applied Sciences опубликованы результаты нового исследований ученых Донского государственного технического университета (ДГТУ). Они разработали компонент, который изменяет свойства бетона, делает его более прочным, устойчивым к образованию трещин. Эксперты высоко оценивают новую разработку: они считают, что теперь бетонные конструкции станут более долговечными и проблема преждевременного разрушения будет решена.

Что не так с бетоном

Строители давно говорили ученым о том, что современный состав бетона нуждается в изменениях, новых свойствах и повышении качества. У этого прекрасного материала есть серьезные недостатки: он непластичен, он растрескивается, у него – по сравнению с другими материалами – низкая прочность на растяжение и низкое отношение прочности к весу.

Разрушение бетона в железобетонных конструкциях является наиболее опасным, поскольку оно может привести к внезапному и прогрессирующему разрушению всего здания или сооружения.

В чем суть нового открытия

Проведены многочисленные исследования, которые показали, что предел прочности при изгибе нового материала увеличился на 79%, предельные деформации при осевом сжатии снизились на 52%, предельные деформации при осевом растяжении снизились на 39%, а модуль упругости увеличился на 33%, увеличение прочности на сжатие составило 35% по сравнению со стандартным бетоном. Эти показатели могут меняться в зависимости от состава волокон-добавок.

Как говорят ученые, бетон сможет иметь эти свойства, если в его составе будет определенный процент этих новых компонентов. И не менее важно, в каком порядке вводить их в бетонную смесь. Как говорит доцент кафедры «Инженерная геология, основания и фундаменты» ДГТУ Сергей Стельмах, волокна в цементную матрицу нужно вводить перед крупным заполнителем (щебнем и т.п). А если ввести их уже к смеси цемента и щебня, волокна разрушатся и не дадут никакого эффекта.

Свойства бетона можно будет изменять в зависимости от того, для какой конструкции он используется. Здесь важен размер волокон и их количество в смеси. Самые удобные в работе волокна маленького размера делают материал более прочным, а в достаточном количестве и правильно распределенные по цементной матрице они будут повышать теплоизоляцию и контролировать деформации.

Как говорит доцент кафедры «Инженерная геология, основания и фундаменты» ДГТУ Евгений Щербань, прочность далеко не всегда является главным качеством бутонной конструкции. Иногда большую надежность конструкции обеспечивает как раз деформативность, потому что высокопрочные материалы хрупки и практически лишены пластичности. А когда бетон непластичен и неудобно укладывается, это может стать причиной недоуплотнения, нарушения структуры и даже привести к разрушению всей конструкции.

Еще одно предложение по улучшению качества бетона, которое сделали ученые из Ростова-на-Дону – изменить состав смеси для бетона и заменить щебень керамзитом. Керамзит обладает высокой пористостью, с ним бетон будет легче, а его теплоизоляционные свойства повысятся.

Посмотрите наше обучающее видео о свойствах бетона, необходимых для частного домостроения.

32 315,5 кубометров бетона за 24 часа – самая большая по объему непрерывная заливка!

Этот показатель был достигнут 7 января 2019 года компанией Navayuga Engineering Company Ltd при строительстве плотины Полаварам в Индии и официально внесен в Книгу рекордов Гиннесса.

Проект был разработан для преодоления дефицита воды в стране и после завершения строительства обеспечит водоснабжением 20 миллионов человек.

А ведь совсем недавно этот рекорд принадлежал России. При строительстве «Лахта Центра» в Санкт-Петербурге в 2015 году за 49 часов было залито 19 624 м³ бетонной смеси.

Самый высокий в мире бетононасос

Автобетононасос Zoomlion – самый высокий в мире бетононасос. Он оснащен 7-ми секционной стрелой, 4 последние секции которой сделаны из карбонового волокна и умеет доставлять бетон на поразительную высоту в 101,18 метров!

Бетононасос был полностью построен в октябре 2012 года, после чего его представили на выставке строительной техники Bauma China 2012, которая проходила в Шанхае с 27 по 30 ноября 2012 года.

Целевой рынок для такого автобетононасоса преимущественно Китай, но возможно, в будущем возникнет спрос и в Европе.

Самый бетоноёмкий объект в мире

Гидроэлектростанция «Санься», которая находится в Китае на реке Янцзы — самый бетоноёмкий объект в мире.

За более чем 15-летнее строительство на объекте было уложено около 27 миллионов кубометров бетона и 463 000 тонн стали. Длина плотины - более 2300 метров, высота - более 100 метров, ширина - 115 метров.

При строительстве «Санься» были побиты рекорды по укладке бетона в день, месяц и год, установленные при строительстве Жигулевской ГЭС, и теперь составляют 22 000 кубометров в день, 550 000 кубометров в месяц и 5 400 000 кубометров в год (за 2000 год).

Cамый большой бетоноукладчик в мире

GOMACO GP-4000 – самый большой в мире магистральный бетоноукладчик!

Он может укладывать цементобетонное покрытие на автомагистралях и взлетнопосадочных полосах аэродромов шириной от 3,66 м до 15,24 м и толщиной более полуметра за один проход.

Весит такая машина от 40 до 80 тонн, в зависимости от комплектации.

Работа, которую раньше выполняла бригада из двадцати человек за две недели, с помощью этого гиганта выполняется небольшой командой всего за один день!

Самое высокое здание в мире из неармированного бетона

Sway Tower считается самым высоким зданием в мире из неармированного бетона. Башня насчитывает 14 этажей и имеет высоту 66 метров.

Здание возведено в период с 1879 по 1886 годы англичанином Эндрю Томасом Туртоном Петерсоном в своем частном имении на окраине деревушки Sway в Великобритания. Как архитектор-любитель, он сам разработал проект башни, вдохновляясь древними индийскими сооружениями, которые наблюдал во время пребывания в этой стране.

Для строительства башни Петерсон использовал бетон на портландцементе, который в те времена уже использовался в строительстве, но не считался признанным научным сообществом материалом.

Бетонное сооружение не имеет армирования, единственные стальные элементы служат для усиления оконных проемов.

|  |

|

За свою историю башня более десяти раз подвергалась ударам молнии и была частично разрушена прибрежными штормами. В настоящее время сооружение считается памятником архитектуры.

Остались вопросы? Свяжитесь с нами!

Телефон: 8 (800) 555 29 32

Подпишитесь на нашу email-рассылку, чтобы не пропускать новые статьи!

Подписаться на рассылку

В последние 5-10 лет в строительную отрасль стремительно внедряются новые технологии. Например, на стройплощадках все чаще появляются дроны и роботы, а контролировать прочность и температуру бетона можно с помощью обычного смартфона.

Инновации не обошли стороной и строительные материалы. В этой статье мы собрали 5 видов бетона с особыми свойствами, которые могут начать использоваться на практике уже в самом ближайшем будущем.

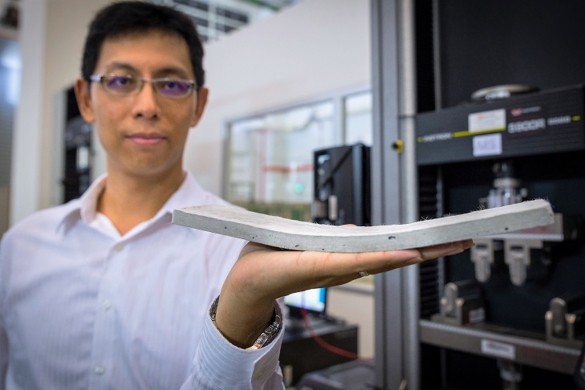

Гибкий бетон

В 2016 году ученые из сингапурского университета в Наньяне представили свой вариант гибкого бетона.

Для получения гибкости в него добавляется специальное ультратонкое волокно, которое равномерно воспринимает нагрузки, распределяя их по всей площади бетона. Подобные волокна не бетонируются «намертво». Они как бы проскальзывают под давлением относительно друг друга.

Основное преимущество гибкого бетона заключается в том, что даже после деформаций он возвращается в предыдущее состояние.

Вообще гибкие бетоны впервые были изобретены около 10 лет назад и выходили под общим названием Engineered Cementitious Composites (ECC). Сингапурские исследователи улучшили версию ECC и назвали ее ConFlexPave.

На данный момент ConFlexPave используют при дорожных работах. Дороги с гибким бетоном выдерживают деформации и в то же время не размываются во время смен сезонов.

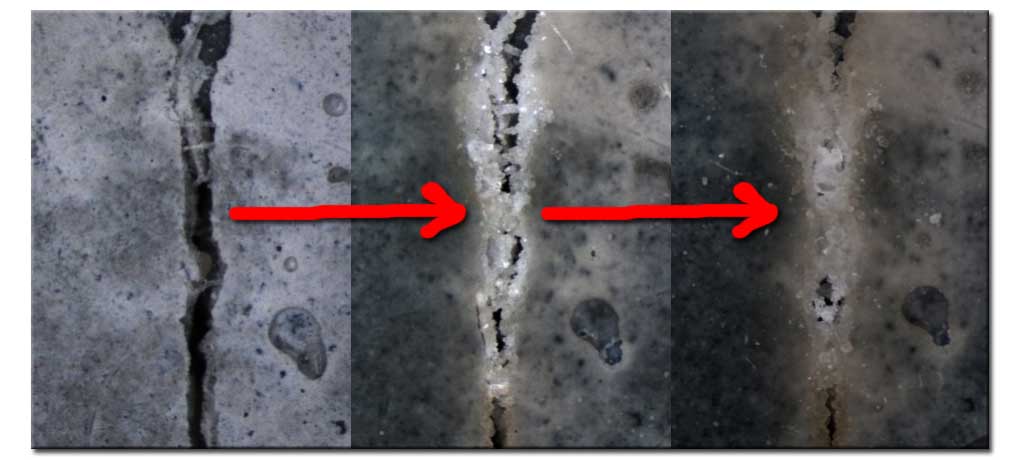

Самовосстанавливающийся бетон

На ремонт бетонных конструкций ежегодно тратят миллиарды долларов, поэтому самовосстанавливающийся бетон – новая ступень в развитии строительных материалов.

Основой большинства способов получения самовосстанавливающегося бетона является добавление в состав грибков и спор бактерий, способных выжить в щелочных условиях и придать строительному материалу новые свойства.

Самовосстанавливающийся бетон необходим в местах, где производство мелких ремонтных работ и регулярный осмотр состояния сооружений невозможен или затруднен:

– подземное строительство;

– подводное строительство;

– высотные здания;

– транспортные сооружения мостового типа.

Подробнее о самовосстанавливающимся бетоне читайте в статье «Как получают самовосстанавливающийся бетон и зачем он нужен»

Электропроводящий бетон

Российские ученые из Дальневосточного федерального университета (ДВФУ) создали электропроводящий бетон.

Его можно применять для специального строительства, автоматического мониторинга деформаций и ремонта сооружений, производства незамерзающих взлетно-посадочных полос, дорожных покрытий, а также поверхностей, от которых прямо на ходу будут подзаряжаться электроавтомобили и другая техника. Статья об этом опубликована в Magazine of Civil Engineering.

По итогам проведенных испытаний зафиксировано, что новый бетон не только может проводить электричество, но и на 30-35 процентов прочнее, чем гостовские образцы. Часть цемента в новом бетоне заменили на зольные и шлаковые отходы энергетических производств и отходы обработки гранита, поэтому его производство экономичнее и экологичнее, чем обычных бетонов и существующих аналогов. Для электропроводимости вместо дорогих карбоновых нанотрубок в смесь добавили обычные и очень доступные карбоновые наночастицы.

Подробнее про электропроводящий бетон читайте в статье «Зачем нужен электропроводящий бетон»

Светящийся бетон

Доктор Хосе Карлос Рубио из мексиканского университета UMSNH создал цемент, из которого можно изготавливать светящийся бетон. Бетон с фотолюминесценцией может накапливать энергию Солнца днём, а затем отдавать её ночью в течение 12 часов. Изобретатель утверждает, что прочности такого бетона хватит на 100 лет использования.

Если полученный Рубио цемент пройдёт необходимые проверки, то изготовленные из него стены, здания и даже дороги (в тех климатах, которые это позволяют) способны будут накапливать световую энергию в течение дня, а затем светиться ночью, экономя таким образом огромное количество электроэнергии.

Рубио утверждает, что в отличие от фотолюминесцентных пластиков, которые разлагаются от ультрафиолета, его цемент солнцеустойчивый и может служить целых сто лет. Он уже получил материал двух цветов, голубого и зелёного. Кроме всего прочего, максимальную яркость материала можно контролировать при его изготовлении – чтобы, например, светящаяся дорога не слепила водителей.

Изобретатель запатентовал свой цемент в Мексике. Изобретением уже заинтересовались в фонде Ньютона, основанном Королевской инженерной академией наук Великобритании. Проект проходит стадию коммерциализации.

Фотокаталитический бетон

Фотокаталитические бетоны являются перспективным направлением в строительстве, благодаря возможности эффективного решения проблемы загрязнения атмосферного воздуха в городах и самоочистки фасадов зданий.

Бетон так назван из-за фотокатализа – химического процесса, который происходит в его структуре под действием света. Как только солнечные лучи попадают на поверхность подобного бетона, происходит химическая реакция, которая расщепляет любые загрязнения – пыль, грязь, плесень, бактерии и прочее.

Ученые добились проявления таких свойств благодаря введения в рабочий состав диоксида титана параллельно с дополнительными катализаторами, которые не только стабилизируют его, но и активизируют дополнительные фотокаталитические процессы.

Эти строительные материалы уже несколько лет используются при строительстве в Японии, Бельгии, Италии, Франции, США, а впервые технология фотокаталитического бетона была применена при строительстве Церкви Дио Падре Мизерикордиозо в Италии (на фото). Для того, чтобы белоснежные бетонные «паруса» новой церкви не требовали частых чисток, специалисты этой компании использовали свою новую разработку — белое самоочищающееся покрытие для стен. Но в тот момент они не знали, что из-за содержания диоксида титана, белого пигмента, этот краситель-штукатурка поглощает выхлопные газы и другие составляющие городского смога.

В России известны лишь лабораторные эксперименты по применению фотокаталитических бетонов.

В связи с перспективами использования и развитием фотокаталитических бетонов в 2016 году вышел нормативный документ ГОСТ Р 57255—2016 «Бетоны фотокаталитически активные самоочищающиеся. Технические условия»

Остались вопросы? Свяжитесь с нами!

Телефон: 8 (800) 555 29 32

Подпишитесь на нашу email-рассылку, чтобы не пропускать новые статьи!

У бетона хоть и не столь долгая история, как у кирпича и древесины, но без него сегодня не обходится ни одна стройка – фундамент, перекрытия, дорожки и многое другое. И если для большинства из нас бетон – это смесь цемента, песка, щебня и воды в определенных пропорциях, то для ученых – плацдарм для опытов. Что интересно, результаты многих опытов реально применять на практике, а не только в лабораториях. В нашей подборке собраны как раз такие, усовершенствованные бетоны с необычными характеристиками.

Гибкий бетон

В сингапурском научно-исследовательском центре при Наньянском технологическом университете группа ученых во главе с профессором Чу Цзянем разработала принципиально новый вид бетона – гибкий (ConFlexPave).

Обычный бетон отличается повышенной прочностью, особенно когда речь о ЖБИ, усиленных арматурой. Однако от хрупкости его не избавляет даже армирование, и изгиб вызывает растрескивание и постепенное разрушение. Кроме того, железобетон тяжелый, что создает определенные сложности в процессе укладки плит.

Гибкий бетон, разработанный сингапурцами, прочнее и устойчивее к износу, и способен значительно прогибаться, за счет особого состава.

К стандартному песку, щебню и цементу добавлены полимерные микроволокна – эти тончайшие синтетические нити равномерно распределяют нагрузку и позволяют изготавливать тонкие и облегченные дорожные плиты. При этом по прочности полученный бетон можно сравнить с металлом. Будучи гибким, он практически не подвержен истиранию. Это особенно актуально на трассах или пешеходных дорожках в зонах повышенной проходимости. Гибкие плиты прошли испытания на стенде, в ходе которых была доказана повышенная гибкость материала и его устойчивость к прямому физическому воздействию.

Немаловажно, что использование гибкого бетона значительно упростит жизнь дорожным службам – сократится трудоемкость процесса укладки, частичная замена полотна не будет требовать остановки движения. Тест-драйв новинка проходит прямо на территории университетского комплекса – там громадная пешеходная нагрузка, да и дорожный трафик впечатляющий. В дальнейшем ученые планируют подбирать состав плит, исходя из конкретных условий эксплуатации, еще на этапе производства добиваясь оптимальных характеристик.

Бетон с подсветкой

А мексиканца доктора Хосе Карлоса Рубио, из университета Мичоакана, больше заинтересовали свойства цемента, как важнейшего компонента бетона. Он разработал принципиально новое вяжущее, со сроком службы около века, да еще со светоизлучающей способностью. За десятилетие исследований он сумел изменить микроструктуру цемента, введя в него флуоресцентные добавки. На таком цементе получается не только более однородный раствор, без характерных «хлопьев». Эти кристаллические структуры, образующиеся на поверхности, ухудшают характеристики бетона и способствуют ускоренному разрушению верхнего слоя. Чтобы предотвратить кристаллизацию, Рубио и ввел в цемент добавку, а заодно получил бонусную декоративную подсветку.

В течение дня такой бетон накапливает солнечную энергию, а с наступлением темноты начинает отдавать ее, создавая потрясающие световые эффекты.

В отличие от пластика, из которого изготавливается большая часть флуоресцентных материалов, со сроком службы в несколько лет, бетонная подсветка устойчива к УФ лучам и прослужит век.

Новый цемент может применяться как самостоятельно, так и в смесях с другими материалами, для строительства различных объектов и дорожных покрытий. В плане экологичности светящийся цемент выигрывает у обычного – в его составе, в основном, мел и глина, а «отдача» при его производстве – в виде водяного пара. Цветовая гамма материала на данный момент представлена синим и зеленым цветом, а яркость подсветки можно регулировать, чтобы дорожки не слепили пешеходов и велосипедистов. В планах исследователя – попробовать соединить светящиеся частицы с другими строительными основами и получить новые стройматериалы, с эффектом подсветки.

Бетон из отходов

Утилизация осадков после очистки стоков давно превратилась в глобальную проблему для многих стран, которую усугубляют строгие экологические нормативы. Самый дешевый вариант – захоронение отходов – нелегален, так как в осадке большое количество химических веществ, способных ухудшить показатели почв. Очистным предприятиям Малайзии решить проблему помогли ученые, решившие, что пропадать такому количеству полезных веществ, в которых остро нуждаются другие отрасли, глупо.

Исследователи из национального технологического университета MARA научились добавлять порошок, получаемый из осадка, вместо части цемента, при производстве бетона.

Процесс получения заготовок простейший: осадок формуют в виде лепешек, которые просушивают и, для окончательного удаления жидкости, обжигают. Сухие заготовки тщательно измельчают и просеивают, получая однородный порошок, который в дальнейшем добавляют в бетонную смесь. Пропорции варьируются, исходя из желаемой марки бетона – максимальная доля порошка в цементе составляет 15 %, реально получить как бетон средней прочности, так и высоких классов. Ученые считают, что замена части цемента порошком из сточных осадков (DSWP – domestic waste sludge powder) повышает прочность бетона и снижает его проницаемость и засоленность. Разработка признана перспективной, так как с учетом потребностей строительной отрасли в цементе, даже незначительная доля стороннего вещества, да еще продукта переработки отходов, и экономически, и экологически выгодна.

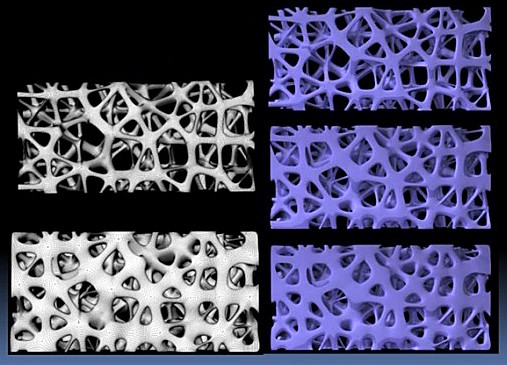

Блоки из костробетона

Естественно, не осталась в стороне и Америка – на базе Массачусетского технологического института была организована краудсорсинговая платформа (ресурс для привлечения свежих идей и широкого круга исполнителей). Там и появился интересный с практической точки зрения проект Чада Нутсена. Частный дизайнер разработал строительные блоки из костробетона, производимые методом 3D-печати.

Основу блока составляет конопляная пенька (костра), в качестве минерального наполнителя – песок, вяжущее – портландцемент. Используя органику в качестве основного компонента, позволяющего значительно сократить долю вяжущего, реально уменьшить выбросы в атмосферу углекислого газа. Что касается технических характеристик, блоки получаются прочными, с высоким коэффициентом шумопоглощения и низким коэффициентом теплопроводности, да еще и с антисептическими свойствами (устойчивы к плесени и гнили).

Если бы речь шла только о сырьевой составляющей блока, ничего принципиально нового дизайнер не изобрел: и соломенный саман известен несколько веков, и от более современного арболита на древесной щепе костробетон недалеко ушел.

Однако фишка еще и в способе производства, и внутреннем строении – блок не монолитный, конопляно-цементная смесь при застывании образует ячеистую, напоминающую костную, структуру.

За счет этого блок получается легким, но максимально прочным, и в процессе печати реально заложить полости под все инженерные сети (электропроводка, коммуникации). Форма блоков также произвольная – они могут быть изготовлены как типовыми брусками, так и фигурными.

Применяемая Нутсеном ультразвуковая кавитация позволяет использовать в качестве основы не только конопляную костру, но и любой органический композит, так как сырье в процессе переработки максимально измельчается. Чтобы доказать, что костробетон действительно не уступает более привычным материалам в прочности, превосходя многие из них в плане экологичности, разработчик с единомышленниками планирует использовать их для строительства большого дома. Учитывая, что уже упомянутый арболит с успехом используется в частном домостроении, вряд ли блоки на базе костры потерпят фиаско. В любом случае, чем больше будет экологически чистых материалов, тем лучше для всех нас.

Инновации затрагивают все сферы нашей жизни – можно вырастить шезлонг, а вместо громоздкого дивана установить в маленькой квартире универсальный модуль. Вместо люстры и бра уже используют светящиеся обои, а в качестве дачи – картонный дом. И посмотрите видео о стеклянном доме, тоже не самом типовом, но от этого не менее привлекательном строении.

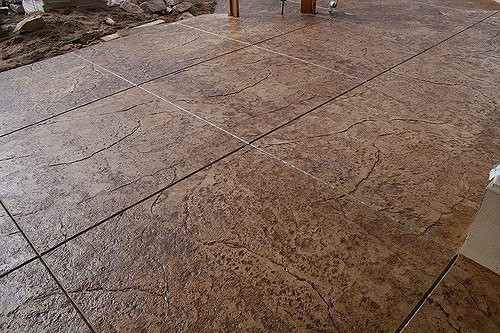

Брусчатка, тротуарная плитка, клинкер, натуральный камень – отделочных материалов хватает, но нет предела совершенству, и сегодня все эти поверхности реально имитировать с помощью бетона. Данная технология позволяет в точности воссоздать любую текстуру, при этом физические характеристики покрытия не уступают, но в ряде пунктов превосходят имитируемую поверхность. С основами технологии и важными нюансами помогут разобраться специалисты компании ДОМАСК БЕТОН, они же ответят на самые актуальные вопросы пользователей FORUMHOUSE.

Содержание

- История возникновения печатного бетона.

- Сфера применения, достоинства и недостатки печатного бетона.

- Технология устройства печатного бетона.

- Ответы профессионалов на вопросы пользователей.

История возникновения печатного бетона

Печатный бетон начали использовать в середине прошлого века, в США. Предприимчивые американцы разработали технологию максимального упрочнения бетонной поверхности и придания ей особых свойств, чтобы взлетные полосы военной авиации служили как можно дольше. Но изобретение быстро оценили подрядчики, занимающиеся градостроительством, и с небольшими усовершенствованиями ввели в обиход понятие декоративного печатного бетона для применения практически на любых объектах.

Печатный бетон, иначе называемый штампованным (бетон производится с прменением штампов) или пресс-бетон, от обычного отличается декоративным рельефным тиснением, наносимым на поверхность. При этом рисунок может повторять натуральный или искусственный материал, будь то камень, древесина, брусчатка или растрескавшаяся почва. Кроме визуальной привлекательности, печатный бетон характеризуется повышенной износостойкостью, так как в процессе печати используются специальные материалы, а также защитные пропитки и лаки для бетона.

Сфера применения, достоинства и недостатки покрытия

Этот материал универсален – его можно укладывать на различные основания, использовать на улице и внутри помещений. В частной сфере наиболее распространено мощение печатным бетоном садовых дорожек, патио, зон отдыха, отмосток, лестниц, беседок и террас. Он практически незаменим при реставрации, так как позволяет имитировать все стили и материалы, которых сегодня не встретить.

У покрытия нет ограничений, так как оно способно выдержать механические воздействия, автомобильные нагрузки и перепады температур от – 50 до + 50⁰С.

Но, только при условии соблюдения технологии устройства, поэтому будем разбираться.

Печатному бетону нет альтернативы в декорировании горизонтальных поверхностей на улице (дорожки, парковки, отмостки, тротуары, площадки). Это монолитная плита – нет провалов, многообразие текстур и цветов, быстрота монтажа, прочность, долговечность, морозостойкость.

К достоинствам покрытия относятся следующие свойства:

- Монолитность – за счет отсутствия клеевых швов, получающихся при мощении штучными материалами, полотно не требует регулярной реставрации.

- Экологичность – как ни избито это понятие, но бетон не содержит химических компонентов, способных при нагревании выделяться в окружающую среду, как это бывает с производными асфальта и подобными покрытиями.

- Декоративность – как будет выглядеть дорожка или ступени, зависит только от личных предпочтений, большой выбор форм располагает к полету фантазии.

- Долговечность – монолитное полотно не впитывает влагу, следовательно, не растрескивается при замораживании, красители устойчивы к истиранию и прямым солнечным лучам. Правильно уложенный печатный бетон прослужит не менее 15 лет, а если за ним ухаживать, то и более.

Печатный бетон устойчив к износу и погодным воздействиям, но, как и камень, плитка или брусчатка, легко царапается при соприкосновении с металлом.

Если у машины шипованные колеса, возможно останутся характерные следы.

Про печатный бетон. В качестве дорожек – очень неплохо все, а вот на парковке – проблема. С плитой все хорошо, но у меня заезд под навес с поворотом, выезд – аналогично, а машины обе на шипах зимой. В том месте, где передние колеса каждый день поворачиваются – вся поверхность покрыта царапинами. Понятно, что в варианте натурального камня или брусчатки было бы то же самое, но факт остается фактом. Учтите, если будете на площадке крутить рулем и ездить на шипах – нужно выбирать какое-то покрытие типа мелкого гравия на клеевой основе.

Профессионалы предлагают другой вариант решения проблемы, если уж хочется именно такую парковку.

Единственное решение – под колеса залить полосы, шириной 70-80 см, которые в дальнейшем можно будет демонтировать, и залить новые.

И на дорожках, и на парковках, и в любом другом месте покрытие также чувствительно к химическим реагентам, о чем тоже не стоит забывать.

Технология устройства печатного бетона

Несмотря на некоторые нюансы, сама технология изготовления декоративного печатного бетона не отличается особой сложностью. Тем не менее, только четкое соблюдение технологии работ и качественные, соответствующие специфике применения материалы позволят получить привлекательное, прочное и долговечное покрытие.

Подготовка основания

Первый этап стандартный – выборка почвенного слоя, разравнивание, уплотнение, создание уклона, подсыпка дренажного слоя из щебня фракции 20-40 мм с разравниванием и трамбовкой. Затем выполняется гидроизоляция, так как насыщение влагой из почвы для печатного бетона противопоказано. С этой целью поверх щебня укладывают полиэтиленовую пленку. Заключительным этапом подготовки является установка опалубки и армирование основания (с учетом минимального защитного слоя), диаметр арматуры и ячейка сетки зависит от предполагаемых нагрузок. На песчаных грунтах может потребоваться слой геотекстиля под щебень.

Требования к раствору и укладка

Предпочтителен заводской бетон марки не меньше М300-350, если делать бетон самостоятельно на объекте, то на портландцемете (400-500) с добавлением фибры и пластификаторам. Укладка бетона типовая, поверхность надо выровнять, уплотнить, осадить щебень и разгладить гладилками по бетону.

Декорирование

Когда не будет излишка влаги на поверхности, наносят (методом рассыпания) в 2-3 слоя цветной закрепитель для упрочнения поверхности и придания нужного цвета. Каждый слой втирается в свежеуложенный бетон гладилками, пока поверхность не станет одноцветной, строго соблюдая расход - 2,5 кг/м² темные цвета, 3,5 кг/м² светлые цвета. Далее напылятется цветной гидрофобный разъединитель, чтобы форма не прилипала к бетону и придания второго цвета поверхности, который остается в швах и углубления. Методом штампования наносятся оттиски, посредством форм, пока бетон можно продавить пальцем, постепенно перемещая формы по всей площади полотна.

Через двое суток с бетона удаляют излишки разъединителя, промывая обычной водой из шланга и помогая щеткой.

Защитные покрытия наносят после высыхания бетона, но не допускается работа при высоких температурах и ниже +5⁰.

Эксплуатационный режим

Как уже было отмечено, обновление защитного слоя требуется 2 года, но, есть пара нюансов:

- Пешеходные нагрузки покрытие способно воспринимать через 4 дня, большую массу только через 14 дней.

- Не стоит счищать снег или загрязнения металлическим инструментом.

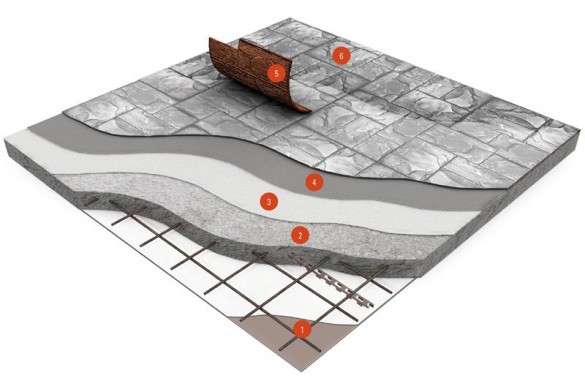

- Армирование (против трещин)

- Основа (бетон М350)

- Цветной закрепитель

- Гиброфобный разъединитель (чтобы форма не прилипала, дополнительно придает цвет швам и углублениям)

- Текстурная форма/штамп

- Защитное покрытие (пропитка и лак для гидроизоляции, более насыщенного цвета и эффекта мокрого камня)

Ответы профессионалов

Участников портала интересуют различные ситуации: устройство компенсационных швов или оригинальное использование закрепителя.

Интересует технология устройства деформационных швов, и можно ли с помощью закрепителей создавать просто ровную поверхность бетона, въезд в гараж и т.п.

Основную массу пользователей, только присматривающихся к технологии или уже попробовавших ее и оставшихся недовольными результатом, волнуют причины разрушения печатного бетона. По словам Федора, их может быть несколько.

Нарушение технологии устройства:

- Отсутствие гидроизоляции (пленка и пропитка). Независимо от типа поверхности, при укладке декоративного бетона на улице он должен быть защищен слоем изоляции и снизу, и сверху.

- Работа при плохих погодных условиях (холодно, жарко, сыро).

- Несвоевременное нанесение закрепителя: если бетон «схватился», состав не проникает в глубокие слои, связывая только поверхностный, что приводит к отслаиванию после первой зимы.

- Недостаточный уклон – вода застаивается, портит вид, в местах скопления постепенно просачивается в верхний слой и по мере насыщения начинает разрушать бетон. По технологии необходим уклон от 1,5 см на каждый погонный метр полотна.

- Отсутствие или недостаточное армирование – начнет деформироваться бетонная плита.

- Жидкий – излишняя влага при вибрировании поднимается вверх, свойства бетона ухудшаются, поверхность ослабляется, чем меньше жидкости, тем выше прочность, можно заменить часть воды модификаторами.

- Густой – сложнее сделать оттиск, ускоренное схватывание вызовет сложности с нанесением закрепителя.

- Несоответствие марки – под печатный бетон нужна марка от М300, все, что ниже, не подходит к специфике применения.

Для того, чтобы все получилось, необходимо следующее: гидроизоляция, достаточный уклон, бетон от проверенного поставщика. По работе – своевременно «заходить» на бетон. Брать за раз максимум – 3-4 м³ бетона. Не работать по жидкому бетону, работать в хорошую погоду.

Технологию печатного бетона можно применять не только при строительстве новых объектов, но и при ремонте или модификации старых.

Скажите, пожалуйста, можно ли это покрытие положить на уже готовую отмостку?

Можно, нужно гидроизолировать готовую отмостку, если этого не было сделано, для этого лучше использовать проникающую гидроизоляцию. Цель – изолировать бетон, в осенне-весенний период при замерзании вода превращается в лед, расширяется и разрушает бетон, происходит отслоение верхнего слоя.

Печатный бетон обладает своими достоинствами и недостатками, но при соблюдении технологии и бережном отношении прослужит длительный срок, за который окупит все вложения.

Опираясь на 17-ти летний опыт компании, мы можем смело сказать о том, что печатный бетон, уложенный по технологии, эксплуатируется и по сей день, сохраняя хороший внешний вид.

Если нет возможности заказать заводской бетон, то как сделать самомесный, не уступающий ему по характеристикам – в статье о тонкостях приготовления бетона, в первой части и во второй части. Что такое пластификаторы, и зачем они нужны – в материале о добавках в растворы. В видео – о том, что можно сделать из архитектурного бетона.

Читайте также: