Нормы расхода пара на пропарку бетона

Обновлено: 08.05.2024

Основным способом ускоренного твердения изделий из тяжелых и легких бетонов на пористых заполнителях является. прогрев паром при атмосферном давлении. Обработка изделий в автоклавах при повышенном давлении пара получила применение преимущественно при изготовлении изделий из ячеистых бетонов (газобетона, газосиликата, пенобетона и др.). Другие способы ускорения твердения бетона (технологические, химические) часто применяются в сочетании с паропрогревом для большей интенсификации процесса твердения или для экономии цемента.

Паропрогрев бетона при атмосферном давлении можно осуществлять в ямных камерах со съемными крышками, в туннельных камерах периодического и непрерывного действия, в вертикальных камерах непрерывного действия, под переносными колпаками и покрытиями, а также непосредственно в формах и формующих установках.

Для. равномерного разогрева пар подают через нижние трубы и доводят температуру в камере до 90—95°. Избыток паровоздушной смеси свободно уходит в атмосферу через обратную трубу. После этого отключаются нижние трубы и пар подают через верхние перфорированные трубы.

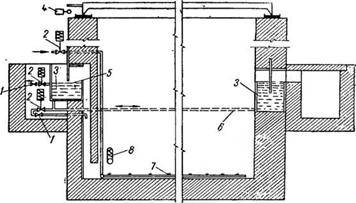

Рис. 60. Камера твердения ямного типа:

1 — вентили для регулирования слива и подачи воды в затворы; 2 — электромагнитные вентили; 2 — водяные затворы; 4 — конечный выключатель; 5 — воздушный зазор; 6 — соединительная труба; 7 — подача пара в камеру; 8— термометр сопротивления.

Чистый пар заполняет верхнюю часть камеры, а паровоздушная смесь, как более тяжелая, отжимается книзу и через обратную трубу выходит из камеры. Как только вся камера заполнится чистым паром, избыток его выходит через обратную трубу в конденсатор или контрольную насадку. По интенсивности выхода конденсата судят об избытке поступления пара в камеру и регулируют его подачу. Можно подавать пар только через нижние трубы, в этом случае удлинится период получения температуры, близкой к 100°.

При прогреве в среде чистого насыщенного пара обеспечиваются одинаковые тепловые условия по всему объему камеры, что повышает однородность качества изделий и дает возможность сократить продолжительность изотермического прогрева бетона для получения 70% проектной прочности.

Для уменьшения трудоемкости процесса рекомендуется камера с полной автоматизацией всего цикла тепловой обработки изделий (рис. 60). При установке крышки камеры конечным выключателем приводится в действие система автоматики контроля и регулирования процеоса, прежде всего заполняются, водой гидравлические затворы, соединенные между собой трубой.

Воздушный зазор размером 2—3 Мм в одном гидрозатворе предназначен для соединения камеры с атмосферой. При необходимости величина зазора может регулироваться понижением уровня затвора.

Подача пара в камеру регулируется системой автоматики по заданной программе посредством термометров сопротивления. После окончания тепловой обработки выпускается вода из затворов и включается вентилятор для охлаждения камеры. При снижении температуры до заданной подаются звуковой и световой сигналы.

Расход пара в безнапорных камерах при прогреве в среде насыщенного пара не превышает 200—250 Кг на 1 М3 изделий.

При устройстве камер следует обращать внимание на обеспечение их герметичности, которая часто нарушается вследствие ударов при загрузке форм с изделиями или крышкой камеры по швеллеру водяного затвора. В камере целесообразно устанавливать отбойные стойки из деревянных пластин, прикрепляемые болтами к ее стенкам. Чтобы устранить возможность появления сквозных щелей под швеллерами водяного затвора, они снизу по всей длине снабжаются, гребнем высотой 5—6 См. Стены камер должны иметь толщину не менее 35—40 См.

Прогрев в туннельных камерах. Туннельные камеры непрерывного действия целесообразны на заводах с конвейерной организацией производства. Они выполняются одно - и многоярусными. В качестве теплоносителя применяется пар или горячий воздух. В одноярусных камерах формы устанавливаются одна на другую по высоте (3—4 формы), в многоярусных камерах вагонетки с изделиями перемещаются по рельсам, расположенным в нескольких ярусах.

Длина туннельных камер определяется принятым ритмом конвейера, числом ярусов или изделий, укладываемых в пакет, и продолжительностью цикла тепловой обработки изделий. На действующих заводах длина камер колеблется от 73 до 127 М. Применяются различные способы прогрева изделий, наиболее эффективными являются камеры с воздушным обогревом.

Туннельные одно - и многоярусные камеры на новых заводах не применяются вследствие неравномерного распределения тепла по вертикали, большого расхода пара, большой площади, занимаемой камерой, и т. д. Более рациональным является применение камер вертикального типа, прогрев в пакетах и др.

Прогрев в вертикальных камерах. Вертикальная камера непрерывного действия оборудуется специальными подъемниками, которыми формы с изделиями по мере их поступления с конвейера поднимаются, вверх под потолок камеры. Затем формы перемещаются горизонтально в другую половину камеры для постепенного опускания вниз и выдачи из камеры.

Благодаря коротким срокам тепловой обработки (5—7 Ч) и расположению изделий по высоте в 12—14 ярусов размеры камеры получаются минимальными. Например, камера Колпин - ского домостроительного комбината в Ленинграде с внутренними размерами в плане 5,0X15,0 М и высотой около 15,0 М имеет пропускную способность 5—6 изделий в час.

В вертикальной камере создается устойчивый тепловой режим, что обеспечивает наиболее низкий расход пара по сравнению с другими типами камер: 80—100 Кг на 1 М3 Железобетонных изделий. Температура внутри камеры постепенно увеличивается от 30—35° внизу до 90—95° вверху. При перемещении вниз и выходе из среды насыщенного пара изделия остывают, и за счет выделяемого ими тепла происходит нагрев изделий, поднимаемых вверх.

Условиям современного проектирования наиболее соответствует камера, разделенная на четыре отсека: два подъемных и два опускных. Это позволяет сократить высоту камеры до 5,7 М и разместить ее в цехе под мостовым краном.

Работу камеры характеризуют три положения (рис. 61). В положении I все пакеты форм опираются на отсекатели, а спаренная передаточная тележка находится в опускной части камеры. В камеру подаются толкателем конвейера две новые формы, которые гидроподъемниками поднимаются вверх до соприкосновения с пакетами, выдвигаемыми в крайнее положение.

Затем поднимаются гидроснижатели и принимают на себя пакеты, а также формы, находящиеся на передаточной тележке, и останавливаются в верхнем положении. Освобожденные от форм передаточные тележки передвигаются в подъемную часть камеры (положение II).

После этого начинается опускание гидроподъемников: сперва верхние формы остаются на подхватах тележек, а затем и

остальные пять форм подхватываются отсекателями. Гидроподъемники опускаются в крайнее нижнее положение, освобождая место для следующих форм.

Одновременно с этим происходит опускание' гидроснижате - лей опускной части камеры, пакеты форм также останавливаются отсекателями (кроме нижних форм, которые опускаются вместе с гидроснижателями). Формы остаются на рольганге и толкателем выкатываются из камеры, а гидроснижатели опускаются в крайнее нижнее положение (положение III). Передаточная тележка с формами перемещается в опускную часть камеры, и цикл работы камеры повторяется.

Эксплуатация вертикальных камер на домостроительных комбинатах даст возможность выявить их преимущества и уточнить технико-экономические показатели.

Прогрев под колпаками и покрытиями. При стендовом формовании плоских плит и панелей широко распространен способ тепловой обработки на подогреваемых формовочных матрицах или площадках с устройством в них паропроводящих каналов или регистров. Для улучшения условий тепловой обработки изделия покрывают колпаками и крышками, под которые подают острый пар.

Прочность и жесткость колпаков обеспечивается металлическим каркасом, к которому крепится деревянная обшивка и утепление из шлаковаты или другого теплоизоляционного материала. Размеры колпаков принимаются соответственно размерам прогреваемого изделия. Расстояние от поверхности изделия до крышки и стенок колпака должно составлять не менее 50 Мм. Плотное прилегание колпаков к формам или площадке достигается устройством упругих брезентовых или резиновых подкладок, пришитых по всему периметру опорных кромок.

При изготовлении изделий на подогреваемых стендах применяют покрытия из двух слоев брезента или из двух слоев полиамидной пленки с прослойкой из минеральной ваты.

Режимы тепловой обработки под колпаками и покрытиями весьма разнообразны, они определяются опытным путем с учетом технологических и производственных факторов.

Прогрев в формах и формовочных установках. Наибольшее распространение в производстве сборного железобетона получил прогрев изделий в кассетных формах, в пакетах термоформ, образованных пакетировщиками конвейерных линий, в формовочных установках при изготовлении пространственных блоков и т. д.

Для прогрева изделий в пакетах форм применяются термоформы, получаемые путем дополнительного оснащения обычных металлических форм, состоящих из поддона и бортовой оснастки (рис. 62).

Поддон формы представляет собой герметически закрытую паровую полость. В продольных стенках поддона делают отверстия для впуска и выпуска пара и удаления конденсата. Чтобы обеспечить стекание конденсата в один конец формы, ее устанавливают в пакете с уклоном 1—2°. Для равномерного распределения пара в паровой полости поддона могут быть проложены паровые перфорированные трубы, заканчивающиеся штуцерами для подключения к паровой сети.

Рис. 62. Прогрев изделий в термоформах:

Характерным для тепловой обработки в формах явля. ется односторонний или двухсторонний контактный прогрев изделий при температуре изотермического прогрева 90— 95°.

1 — нижняя поверхность поддона; 2 — паровая полость; 3 — опорный брусок; 4 — изделие.

При производстве изделий в кассетах рекомендуется для защиты бетона от высыхания и для уменьшения тепловых потерь покрывать открытую поверхность брезентом, листовой резиной или специальными крышками. Прогрев изделий в кассетных формах может производиться сразу после окончания формования без предварительного выдерживания. Для ускорения прогрева и сокращения продолжительности тепловой обработки целесообразно бетонную смесь укладывать в предварительно подогретую до 40—45° форму. Продолжительность подъема температуры в отсеках форм до максимальной в этом случае может быть сокращена до 1—1,5 часа.

Продолжительность изотермического прогрева зависит от температуры и расположения тепловых отсеков, толщины изделий и состава бетона. Расчетные оптимальные режимы тепловой обработки в формах изделий из тяжелого бетона на портландцементе для. достижения отпускной прочности приведены в табл. 8 [108].

После прекращения подачи пара остывание изделий, вследствие большой теплоемкости кассеты, происходит весьма медленно, поэтому распалубку изделий приходится делать при температуре 75—80°. На многих заводах применяют принудительное охлаждение водой.

Для увеличения оборачиваемости кассетных форм в некоторых случаях целесообразно производить распалубку при прочности бетона 50—75 Кг/см2, достаточной для транспортных опе-

Режимы тепловой обработки бетоиа при прогреве изделий с одной стороны

verOnika_007

Просмотр профиля

Привет всем! Очень-очень нужна помощь! Подскажите,пожалуйста, как расчитать пар для пропарки 1 м3 изделия из бетона в пропарочной камере при температуре 45 градусов

jota

Просмотр профиля

verOnika_007

Просмотр профиля

Спасибо,но это не то! мне нужна какая-нибудь формула(попроще, так как у меня экономическая специальность) по которой можно посчитать это количество пара. это мне нужно для диплома)

Галиев

Просмотр профиля

Ernestas

Просмотр профиля

verOnika_007

Просмотр профиля

дипломный руководитель экономист. а вот консультат по технологическому разделу -профессор какой-то)

В общем он мне посоветовал снизить температуру ТВО тротуарной плитки(бетонной) до 45 градусов,мол снизится количество пара. А как посчитать не сказал.

jota

Просмотр профиля

испытатель

Просмотр профиля

4. Термодинамика равновесия жидкость-пар.А.Г. Морачевский, Н.А. Смирнова, Е.М. Пиотровская и др.; Под ред. А.Г. Морачевского.-Л.: Хи-мия, 1989. - 344 с.

5. Голубков Б.Н.

Теплотехническое оборудование и теплоснабжение промышленных пред-приятий

Переведите ккал на энтальпию используемого пара (параметры пара) и получите его количество.

verOnika_007

Настоящие рекомендации распространяются на вновь сооружаемые (проектируемые), реконструируемые и эксплуатируемые агрегаты непрерывного и периодического действия, предназначенные для тепловлажностной обработки сборных бетонных и железобетонных изделий из тяжелых и легких бетонов:

с неутепленными ограждениями - ямные камеры, щелевые камеры, кассетные установки, термоформы;

с утепленными и неутепленными ограждениями - вертикальные камеры.

Рекомендации устанавливают нормативы расхода тепловой энергии на пропаривание 1 м 3 бетона в плотном теле, предельно допустимые для обеспечения требуемых показателей качества при принятой на заводе технологии тепловой обработки бетонных и железобетонных изделий и при наличии автоматических средств ее контроля и регулирования.

Настоящие рекомендации не распространяются на тепловую обработку изделий из ячеистых или силикатных бетонов в автоклавах; тепловую обработку изделий в малонапорных пропарочных камерах и на прокатных станах; тепловую обработку изделий, отформованных из горячих смесей; двухстадийную тепловую обработку.

В настоящих рекомендациях используют ссылки на следующие нормативные документы:

ГОСТ 25192-82 Бетоны. Классификация и общие технические требования

СН 513-79 Временные нормы для расчета расхода тепловой энергии при тепловлаж ностной обработке сборных бетонных и железобетонных изделий в заводских условиях

СНиП 3.09.01-85 Производство сборных железобетонных конструкций и изделий

В настоящих рекомендациях применяют следующие термины:

3.1 Бетон - искусственные каменные материалы, получаемые в результате затвердевания тщательно перемешанной и уплотненной смеси из вяжущего вещества, воды, мелкого и крупного заполнителей, взятых в определенной пропорции.

3.2 Тяжелый бетон - бетон плотной структуры, содержащий плотные заполнители. Плотность тяжелых бетонов 2100 - 2600 кг/м 3 .

3.3 Легкий бетон - бетон плотной или поризованной структуры на пористых крупных и пористых или плотных мелких заполнителях. Плотность легких бетонов 700 - 2000 кг/м 3 .

3.4 1 м 3 бетона в плотном теле - объемное количество бетона, идущего на изготовление 1 м 3 изделия.

3.5 Железобетон - материал, в котором соединены в единое целое стальная арматура и бетон.

3.6 Тепловлажностная обработка - технологическая операция, включающая прогрев насыщенным паром бетонных и железобетонных изделий, в результате которого осуществляется их твердение; в термоформах прямой контакт изделий с паром отсутствует.

4.1 Нормативы расхода тепловой энергии на производство 1 м 3 бетонных и железобетонных изделий в стандартных условиях должны соответствовать удельным расходам, указанным в табл. 1.

4.2 Нормативы расхода тепловой энергии на производство сборных железобетонных изделий включают расходы теплоэнергии на основной технологический процесс - пропаривание изделий и вспомогательный процесс - оттаивание и подогрев заполнителей и рассчитаны при определенных эксплуатационных условиях, к которым относятся: коэффициент заполнения полезного объема пропарочной камеры (Кз), модуль заглубления камеры (Кг), модуль надземной поверхности камеры (Ку), масса металла, приходящаяся на 1 м 3 бетона ( q м ), модуль надземной поверхности термоформы ( К т ), доля утепленной поверхности термоформы ( f ). Метод расчета приведен в приложении А.

Удельный расход тепловой энергии W, тыс. ккал/м 3 , не более

II Щелевые камеры

III Вертикальные камеры:

А - с неутепленным ограждением

Б - с утепленным ограждением

V Кассетные установки:

- для ямных камер: Кг = 0,6; Кз = 0,1; Ку = 0,6; q м = 4;

- для щелевых камер: Кг = 0,0; Кз = 0,1; Ку = 1,25; q м = 4;

- для вертикальных камер: Кз = 0,1; Ку = 0,8; q м = 4;

- для термоформ: Кт = 10; f = 70 %; q м = 4.

1) агрегаты для тепловлажностной обработки должны находиться в технически исправном и отлаженном состоянии и работать по технологической инструкции в соответствии с СНиП 3.09.01;

2) необходимо предусмотреть установку автоматических средств контроля и регулирования процесса тепловой обработки, обеспечивающих потребление энергии на требуемом уровне;

3) бетоны, используемые для изготовления сборных железобетонных изделий, должны отвечать требованиям ГОСТ 25192;

4) значения удельного расхода теплоэнергии на тепловлажностную обработку сборных железобетонных изделий действительны для следующих стандартных технологических условий:

- тепловлажностная обработка изделий осуществляется в закрытых отапливаемых формовочных цехах с температурой 15 °С;

- длительность активной тепловой обработки τ = 10 ч, для кассет - 5 ч;

- разность между начальной и конечной температурами разогрева бетона и металла форм Δ t = 65 °С, для кассет - 75 °С;

- толщина стенок пропарочных камер из тяжелого бетона d = 0,3 м;

- длительность остывания ямных камер с закрытой крышкой τ1 = 8 ч, длительность остывания ямных камер с открытой крышкой τ2 = 6 ч;

- количество оборотов в сутки камер периодического действия n = 1;

- средняя продолжительность пребывания форм в камерах непрерывного действия 12 ч;

- заглубление камеры в грунт h = 0,5 ч;

- температура глубинных слоев грунта в зоне нулевых колебаний температур t окр = 5 °С.

4.5 В нормативы расхода тепловой энергии на производство сборных железобетонных изделий не включаются потери в тепловых сетях и вспомогательные производственно-эксплуатационные нужды (отопление и вентиляция зданий, горячее водоснабжение, создание воздушно-тепловых завес).

Учет и контроль расхода тепловой энергии осуществляются при помощи соответствующих измерительных средств (например, при наличии теплосчетчиков), установленных в соответствии со схемой теплоснабжения предприятия. При этом измерительные средства должны быть установлены на каждой технологической линии и по каждому цеху.

В рекомендации на допустимые значения удельных расходов тепловой энергии на производство бетонных и железобетонных изделий разработан на основании анализа расчетных и экспериментально установленных тепловых балансов, а также паспортных (проектных) данных по типам агрегатов тепловлажностной обработки, с учетом достижения зарубежного и отечественного передового опыта.

Расходы тепловой энергии на тепловлажностную обработку содержат в себе следующие составляющие, являющиеся компонентами теплового баланса:

- расход тепла на разогрев бетона с учетом тепловыделения цемента;

- расход тепла на разогрев металла форм или форм-вагонеток;

- расход тепла на возмещение потерь через наружные (выше отметки пола) ограждения за время тепловой обработки;

- расход тепла на компенсацию остывания наружной части ограждений камеры за время ее простоя, включая выходные дни;

- потери тепла через поверхность камеры, соприкасающуюся с грунтом;

- потери тепла из-за выбросов пара через торцы камер непрерывного действия.

В расчетах учтены следующие факторы, влияющие на удельный расход тепловой энергии: вид и марка бетонов и цементов; тепловыделение с учетом массивности пропариваемых изделий; удельная металлоемкость форм и форм-вагонеток; коэффициенты заполнения полезного объема пропарочных камер; режим тепловой обработки, применяемый на заводе сборного железобетона; габариты агрегатов тепловой обработки и конструкция их ограждений; потери тепла в процессе активной тепловой обработки и при остывании корпуса пропарочных камер при перерывах в работе, включая выходные дни; потери тепла в грунт; потери тепла через торцы агрегатов тепловой обработки непрерывного действия.

Исходными данными для определения удельных расходов теплоэнергии являются:

- объем бетона изделий, загружаемых в агрегаты тепловой обработки, V б , м 3 ;

- масса металла форм (форм-вагонеток), приходящаяся на 1 м 3 бетона, q м , т/м 3 ;

- объем пропарочной камеры по внутреннему обмеру V к , м 3 ;

- поверхность соприкосновения бетонных стен и днища пропарочных камер (по наружному обмеру) с грунтом F гр , м 2 ,

- полная наружная поверхность пропарочной камеры выше нулевой отметки (по наружному обмеру) F н , м 2 ;

- для термоформ - площадь поверхности охлаждения формы по ее габаритам F т , м 2 ; площадь утепленной поверхности охлаждения формы по ее габаритам F ут , м 2 .

По этим исходным данным рассчитываются коэффициенты:

(А.1)

(А.2)

(A.3)

(А.4)

(A .5)

Нормативы расхода тепловой энергии для тепловлажностной обработки железобетонных издел ий соответствуют значениям коэффициентов, указанных в 4.3 настоящих рекомендаций.

В случае, если эксплуатационные параметры отличаются от приведенных в 4.3, при определении нормативов расхода тепловой энергии применяются соответствующие нормативные коэффициенты, учитывающие реальные условия эксплуатации.

Тогда норматив расхода тепловой энергии для i -го типа агрегата тепловлажностной обработки определяется по выражению

W' = W · A · P г · Py · Pq, (A.6)

где P г , P y , Pq - нормативные коэффициенты, учитывающие изменения затрат теплоэнергии в зависимости от реальных значений модулей заглубления, модуля надземной поверхности и массы металла, приходящейся на 1 м 3 бетона;

А - коэффициент, характеризующий расходы теплоэнергии на оттаивание и подогрев заполнителей, учитывает влияние климатических условий и применяется при температуре окружающего воздуха ( t окр ) ниже 0 °С;

Значения коэффициентов Рг, Ру, Р q приведены в таблице A.1.

В случае, если технологические условия процесса пропаривания отличаются от указанных в 4.4 настоящих рекомендаций, нормативы расхода тепловой энергии для тепловлажностной обработки могут быть определены в соответствии с СН 513.

ООО "Арена"

г. Ижевск, ул. Маяковского 13

Email: Данный адрес e-mail защищен от спам-ботов, Вам необходимо включить Javascript для его просмотра.

Телефон: (3412) 51-22-73

Факс: (3412) 51-22-73

При тепловой обработке в результате повышения температуры бетона ускоряется физико-химический процесс его твердения, что способствует быстрому достижению отпускной и распалубочной прочности, и тем самым обеспечиваются сокращенные циклы изготовления сборного бетона и короткие сроки выдерживания монолитного бетона в опалубке. Самый распространенный метод производства сборного бетона — пропаривание, горячая обработка и предварительный нагрев компонентов смеси и самой смеси (теплая бетонная смесь). В качестве теплоносителя используют, главным образом, насыщенный водяной пар или паровоздушную смесь. В особых случаях в качестве источника тепла находит применение электроэнергия. Чтобы исключить затраты на устройство дорогостоящих камер напорного типа, эти технологические процессы осуществляют в теплообрабатывающих устройствах при допускаемом незначительном избыточном давлении или без избыточного давления. Поэтому максимальная температура обработки ограничивается 100° С. При использовании в качестве теплоносителя органических жидкостей, которые можно при нормальном давлении доводить до более высоких температур, температура бетона также не должна превышать 100° С, иначе вода в нем закипит. В производстве монолитного бетона ускоренное твердение применяют лишь при дорогой системе опалубки (например, метод туннельной опалубки). В этом случае целесообразнее всего использовать теплую бетонную смесь, иногда в комбинации с горячей обработкой.

Требования к бетону

Хотя при повышении температуры физико-химические процессы твердения значительно ускоряются по сравнению с нормальным твердением, время тепловой обработки, необходимое для достижения распалубочной прочности, в производстве сборного бетона составляет в среднем 8—12 ч, т. е. 80% от всего процесса изготовления изделий. Сокращение времени тепловой обработки на 2 ч означало бы при поточноскоростном методе с туннельной пропаркой с тактом в 12 мин экономию 10 форм на каждой технологической линии. Кроме того, в связи с укорочением туннеля сократились бы денежные расходы. Следовательно, в технологии тепловой обработки имеются еще большие резервы сокращения цикла изготовления продукции.

К сожалению, при наиболее часто применяемом методе пропарки в результате слишком короткого времени предварительного выдерживания или слишком быстрого нагрева изделий нарушается структура бетона и снижается его конечная прочность, что приходится компенсировать повышенным расходом цемента. При производстве изделий из бетона на портландцементе температура обработки выше 80° С хотя и приводит к ускорению набора их ранней прочности, но из-за образования хрупкой структуры цементного геля вызывает и большие потери их конечной прочности.

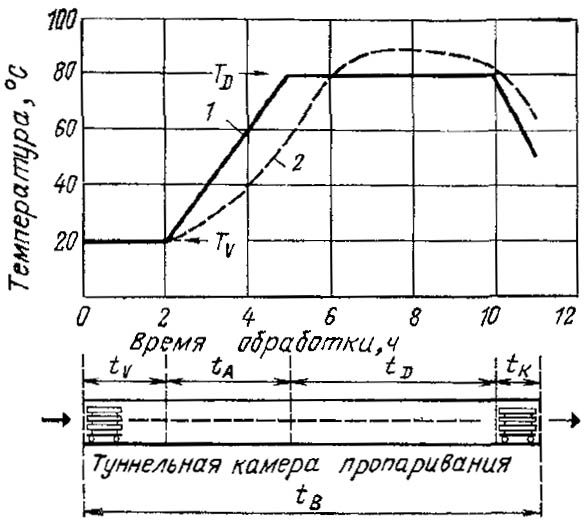

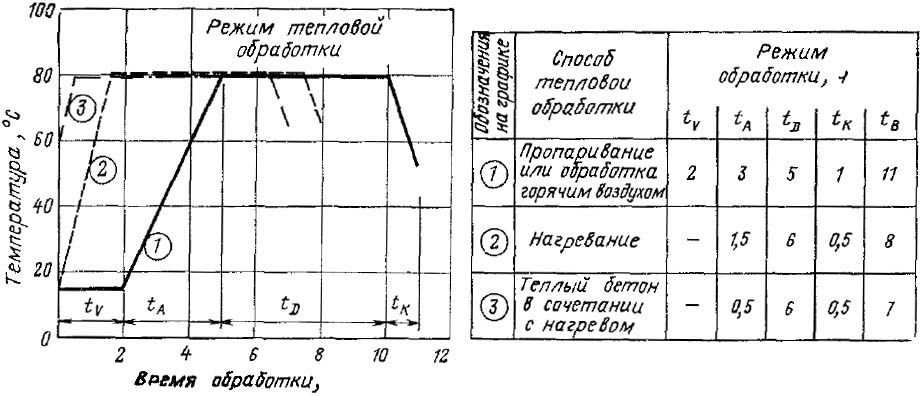

| Рис. 1. Режим тепловой обработки при пропаривании с изображением камеры пропаривания туннельного типа 1 — температура теплоносителя; 2 — средняя температура бетона; Tv — температура выдержки; TD — температура прогрева; tv — время выдержки; tA — время подогрева tD — время прогрева; tк — время охлаждения; tв — время тепловой обработки |

При горячей обработке, обеспечивающей быстрый нагрев без нарушения структуры бетона, требуется сравнительно много времени для равномерного нагрева изделия до желаемой температуры. Теплая бетонная смесь в этом отношении имеет преимущество, так как до укладки в форму уже имеет высокую температуру.

В каждом случае необходимо использовать все возможности для максимального сокращения времени тепловой обработки в пределах, обеспечивающих достижение минимально допускаемой отпускной прочности бетона. Таким образом, возможности сокращения времени тепловой обработки изделий имеются, но, как правило, они связаны с увеличением стоимости материала (например, повышением расхода цемента) или с дополнительными техническими издержками (например, при комбинации предварительного нагрева с горячей обработкой или пропаркой). При этом очень важно знать, какую обработку может выдержать бетон без слишком больших повреждений. Увеличение выхода продукции в результате сильного сокращения времени тепловой обработки ведет также к снижению стоимости 1 м 3 бетона. Отсюда вытекает, что время тепловой обработки следует максимально сокращать, но в пределах, допускающих минимальную потерю конечной прочности, некоторые технические издержки и небольшой перерасход цемента.

Режим тепловой обработки

Режим тепловой обработки определяется изменением температуры во времени. При этом следует различать температуру теплоносителя и бетона.

На рис. 1, 2 показан типичный режим пропарки с отдельными этапами: предварительного выдерживания при нормальной температуре от смешения до начала повышения температуры; нагрева до максимальной температуры; прогрева (изотермическая фаза) и охлаждения в камере. После извлечения изделия из камеры оно продолжает охлаждаться с различной скоростью в зависимости от климатических условий среды (в закрытом помещении или на открытом воздухе).

По времени тепловой обработки tв различают режимы: короткий—менее 6 ч; нормальный — от 6 до 12 ч и удлиненный — свыше 12 ч.

Методы тепловой обработки

Пропарку осуществляют в закрытых камерах паровоздушной смесью или водяным паром. Ее применяют почти исключительно в производстве сборного бетона. Для монолитного бетона этот метод пригоден лишь условно в связи с затрудненным под водом пара Камеры загружаются периодически (ямного типа, колпаки) или непрерывно (туннельного и башенного типа). В промышленности сборного бетона этот метод наиболее распространён На рис. 2 показаны типичные пропарочные устройства — камера туннельного типа и камера пропаривания.

Рис. 2. Режим тепловой обработки для получения примерно одинаковой прочности Rw1 = 70% Rw28 при различных способах обработки для бетона марки В300

Пропарочные устройства

Потребность в паре зависит от объема камеры и составляет от 200 кг (камера башенного типа) до 500 кг (колпак) на 1 м3 бетона. Бетонные изделия, изготовляемые большей частью в горизонтальном положении. При этом большая часть открытой поверхности вступает в контакт с теплоносителем. При нагреве тепло от теплоносителя передается поверхности бетона или частям формы в основном путем конденсации водяного пара, а во время изотермического прогрева — путем конвекции. Преимущество теплой бетонной смеси — экономия времени, так как отпадает необходимость в выдерживании и нагреве (плавном подъеме температуры). Отрицательная сторона метода ограничение температуры нагрева смеси 60° С, так как даже теплоизоляция формы со всех сторон (метод термоса) и дальнейшее повышение температуры в результате тепловыделения цемента исключают возможность применения короткого или даже нормального режима. Поэтому в производстве сборного бетона предварительный нагрев комбинируют с последующей пропаркой или горячей обработкой. При этом становится возможным использовать короткий режим, хотя с высокими техническими издержками.

При изготовлении монолитного бетона не происходит быстрого твердения, поэтому можно сократить сроки нахождения изделия в опалубке, применяя только предварительный подогрев. Поэтому метод имеет особые преимущества при зимнем строительстве.

Пар еще долгое время будет доминировать при тепловой обработке изделий, так как наряду с рядом технологических преимуществ он гарантирует хорошую передачу тепла путем конденсации и, кроме того, предотвращает схватывание бетона во время нагрева В последнее время начали применять горячий воздух высокой влажности (не менее 85%). В отдельных случаях применяют электроэнергию в виде: электропрогрева, пропуска тока через арматуру и металлическую форму, нагрева инфракрасными излучателями, термоактивной опалубки. В связи с необходимостью особо экономного расходования энергетических ресурсов метод в очень ограниченном объеме применяют даже в странах, являющихся пионерами в этой области.

Назначение, сущность тепловлажностной обработки железобетонных изделий. Конструкция, принцип и режим работы ямной камеры. Выбор теплоносителя и его параметры, способ теплообмена. Расчёт процесса горения топлива. Конструктивный и тепловой расчет установки.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 08.04.2014 |

| Размер файла | 256,5 K |

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

МИНИСТЕРСТВО АРХИТЕКТУРЫ И СТРОИТЕЛЬСТВА РЕСПУБЛИКИ БЕЛАРУСЬ

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ КОЛЛЕДЖ ПРОМЫШЛЕННОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Специальность: Производство строительных изделий и конструкций

КУРСОВОЙ ПРОЕКТ НА ТЕМУ:

ЯМНАЯ ПРОПАРОЧНАЯ КАМЕРА

1. Технологическая часть

1.1 Назначение и сущность тепловлажностной обработки

Тепловлажностная обработка железобетонных изделий является одним из наиболее длительных и ответственных процессов в технологии их производства. Сущность её состоит в том, что при повышении температуры среды до 80-100 скорость реакций гидратации значительно увеличивается, т.е. процесс твердения ускоряется и изделия в более короткий срок, чем при обычной температуре, приобретают механическую прочность, допускающую их транспортировку и монтаж.

Железобетонные изделия разнообразны по своим геометрическим размерам и форме, составу бетонной смеси, свойствам готового бетона, способам формования и отделки поверхностей. Этим и объясняется применение весьма разнообразных установок для тепловлажностной обработки в производстве сборного железобетона.

Систем классификации установок для тепловлажностной обработки железобетонных изделий известно много. Например, по принципу действия --- это периодически действующие и непрерывно действующие. К установкам периодического действия относят ямные и туннельные камеры, автоклавы, кассеты, камеры с обогревом в поле индукционного тока и т.п. Установками непрерывного действия являются туннельные, щелевые, вертикальные камеры, пакетировщики и др.

Установки для тепловлажностной обработки можно также классифицировать по давлению рабочей среды - установки, работающие при атмосферном давлении и выше атмосферного, по способу обогрева - паром или электроэнергией; по использованию их в той или иной технологии изготовления изделий - стендовой, поточно-агрегатной или конвейерной и т.п.

К поточно-агрегатной технологии относятся ямные пропарочные камеры. Их применяют большей частью для обработки крупногабаритных изделий, пропариваемых в формах или на поддонах со снятой бортоснасткой и с опорой их на автоматически выдвигаемые из пазух стен кронштейны.

У ямных камер как и у всех других установках тепловлажностной обработки железобетонных конструкций есть свои достоинства и недостатки. Одним из недостатков является повышенный расход пара на 1м 3 плотного бетона. Однако несмотря на этот недостаток ямные камеры оправдали себя при выпуске предприятиями разнообразного ассортимента крупногабаритных изделий, ввиду того, что в каждой камере можно осуществлять оптимальный для данного вида изделий режим тепловлажностной обработки. Один недостаток компенсируется множествами достоинств, что делает ямную камеру одной из лучших установок для тепловлажностной обработки железобетонных изделий.

1.2 Описание конструкции и работы тепловой установки

Большое влияние на теплообмен в ямной камере оказывает интенсивная циркуляция теплоносителя. В целях уменьшения сопротивления движению пара расстояние между формами рекомендуют иметь не менее 50мм. Нижняя форма отстоит от пола камеры на 200мм для снижения воздействия холодного пола.

Ямные камеры применяют для тепловлажностной обработки крупногабаритных изделий, загружаемых мостовым краном с автоматическими траверсами с самозахватами. Формы с изделиями устанавливают друг на друга, а распалубленные изделия на поддонах - на автоматически поворачивающиеся кронштейны.

Коэффициент загрузки ямных камер - отношение объема пропариваемого бетона к объему камеры - в зависимости от размера и формы изделий, составляет 0,07-0,15.

Принцип работы ямной камеры состоит в следующем. После очередной загрузки камеры изделиями крышку закрывают и начинают впуск пара. Ввиду того что весь свободный объем камеры до этого был заполнен воздухом, в первый период тепловлажностной обработки сказывается вредное влияние воздуха - понижаются коэффициент теплоотдачи и скорость подъема температуры. Пока порциальное давление пара в паровоздушной смеси не достигнет максимального значения, т.е. пока весь воздух не будет вытеснен из камеры и её не заполнят чистым паром, температура при атмосферном давлении не достигнет 100.

Следовательно, в период подогрева изделий увеличение температуры связано с вытеснением из камеры воздуха и заполнением её паром. Период подогрева завершается, когда поверхность изделий нагреется до температуры теплоносителя.

Во втором периоде тепловлажностной обработки количество подаваемого пара меньше, чем в первом. В этот период происходит выравнивание температур по сечению изделий. По окончании периода изотермической выдержки подачу пара прекращают. В период охлаждения камеры вентилируют. Остывшие изделия выгружают, и цикл повторяют снова.

Показателем тепловой экономичности камер является термический КПД, в основном зависящий от суммы непроизводительных расходов теплоты. Из-за периодичности работы ямной камеры теряется теплота (до 20-25%), идущая на нагрев самой конструкции камеры, успевшей остыть за время очередной выгрузки и загрузки новой партии изделий. Потеря, достигающая 10-12% от общего расхода теплоты, обусловлена и утечкой пара через неплотности камеры из-за недостаточной герметичности соединительных приспособлений, главным образом между крышкой и корпусом камеры. На расход пара большое влияние оказывают коэффициент загрузки камеры, а также металлоемкость форм, т.е. расход металла форм на 1м 3 бетона.

1.3 Выбор теплоносителя и его параметры, способ теплообмена

В качестве теплоносителя может использоваться: дымовые газы, электроэнергия, горячие масла. Но наиболее распространенно использование водяного пара. Водяной пар может быть трех видов:

- сухой насыщенный (не содержит частичек воды)

- влажный насыщенный (механическая смесь сухого насыщенного пара и мельчайших частичек кипящей воды)

- перегретый (пар имеющий одинаковое давление с сухим насыщенным паром, но с более высокой температурой)

Из трех видов паров наибольшее распространение в теплотехнике получил водяной сухой насыщенный пар. Он используется для тепловлажностной обработки бетонных и силикатных изделий, для подогрева воздуха в процессах сушки и пароувлажнения изделий, кроме того водяной пар может использоваться для отопления производственных зданий и для горячего водоснабжения.

В ямной пропарочной камере теплоносителем является водяной насыщенный пар, так как его применение наиболее целесообразно и экономично, потому что водяной пар имеет наиболее высокий коэффициент теплоотдачи, он занимает весь предоставленный ему объем, что обеспечивает хорошее омывание пропариваемых изделий.

В проектируемой ямной пропарочной камере используется водяной насыщенный пар с давлением Р=1бар. и температурой t=99.62, при этом плотность пара составляет ?=0,5896 кг/м 3 , а энтальпия h // =2674.9 кДж/кг.

1.4 Режим работы тепловой установки

Согласно нормам технологического проектирования предприятий сборного железобетона, для определения режима работы установки периодического действия которой является ямная пропарочная камера, принято:

Годовой фонд рабочего времени - 253 суток

Количество рабочих смен в сутки - 3

Количество рабочих часов в смену - 8 часов

Количество рабочих часов в году: 253*3*8=6072 часов

Цикл тепловлажностной обработки после формования состоит из следующих периодов:

- предварительная выдержка ?0 - в течение двух часов

- подогрев изделий до максимальной температуры ?1 - в течение двух часов

- изотермическая выдержка ?2 - в течение четырех часов

- охлаждение изделий ?3 - в течение четырех часов

- на чистку, сборку, формовку и т.д. затрачивается дополнительное время ?доп - три часа

Время занятости ямной установки ?цикла - составляет:

1.5 Мероприятия по экономии топливно-энергетических ресурсов

Проблема экономии топливо-энергетических ресурсов для Республики Беларусь является одной из наиболее важных. Эта проблема обуславливается тем, что Беларусь не имеет собственных месторождений топлива и его необходимо покупать в странах, обладающих их запасами. Экономия топливно-энергетических ресурсов существенно влияет на себестоимость готовой продукции, что определяет ее цену на рынке сбыта продукции.

Мероприятия по экономии топливо-энергетических ресурсов при производстве керамической плитки в щелевой печи:

-снижение теплопотерь в окружающую среду благодаря лучшей теплоизоляции агрегатов; это осуществляется за счет использования легких, прочных и термостойких материалов, изоляции отверстий для роликов в стенах каолиновым волокном или глинистым раствором с асбестом, а также теплоизоляции наружных стен секций печи;

-рациональное использование вторичной теплоты, т.е теплоты дымовых газов и горячего воздуха из зоны охлаждения.

-модернизация печей для перевода их на научно обоснованные рациональные режимы обжига, разработка низкотемпературно спекающихся составов масс и глазурей;

Для снижения общего расхода топлива на промышленные нужды необходимо проводить работы по использованию теплоты отходящих газов для теплофикации технологических и бытовых объектов. Утилизация теплоты осуществляется с помощью экономайзеров. При правильной организации такой системы полезно используется до 50-60% отбираемой от печей теплоты. Для обеспечения постоянного отбора теплоты от дымовых газов используется сезонные аккумуляторы теплоты.

Теплота дымовых газов может использоваться для выработки электроэнергии для нужд предприятия. В этом случае дымовые газы направляются в теплообменник, в котором вырабатывается пар (не обязательно перегретый) для подачи его в турбину с электрогенератором.

Использование отходящей теплоты из зоны охлаждения печи для сушки полуфабриката в сушилках позволяет дополнительно снизить удельный расход топлива на 10-20%.

Таким образом, при выполнении мероприятий по экономии топливно-энергетических ресурсов можно существенно уменьшить расходы предприятия на топливо и энергию, являющиеся в настоящее время весьма дорогостоящими.

ямный камера тепловлажностный топливо

2. Расчетная часть

2.1 Исходные данные

Производительность цеха - 14100м 3 /год

Тип формуемого изделия - фундаментные блоки

Объем бетона в изделии Vизд=0,195м 3

Масса арматуры mа=1,4кг/изд.

Масса формы на 1м 3 изделий mф=2 тонны

Количество изделий в форме - 6 штук

Расход цемента Ц=170кг/м 3

Расход воды В=108л/м 3

Расход заполнителя З=1200кг/м 3

Расход песка П=870кг/м 3

Марка цемента R28=400

Размеры изделия l=880мм, b=400мм, h=600мм

Максимальная температура нагрева изделий tmax=85,0

Котельное топливо - уголь Карагандинского бассейна

2.2 Расчёт процесса горения твёрдого топлива

Карагандинский уголь, состав:

С г =85,6%; Н 2 =5,2%; N г =1,3%; О г =6,9%; S г л =1%; А с =26%; W р =5,5%

Перерасчёт горючей массы на рабочую

А р =А с *(100-Wр)/100

А р =26*(100-5,5)/100=24,57%

Б=А р +W р =24,57+5,5=30,07%

С р =85,6*(100-30,07)/100=59,86%

Н р =5,2*(100-30,07)/100=3,64%

N р =1,3*(100-30,07)/100=0,91%

О р =6,9*(100-30,07)/100=4,83%

Проверка правильности перерасчёта:

Расчёт ведём на рабочую массу топлива

Уравнение реакции горения

При расчёте процесса горения учитывается массовый состав воздуха:

Количество воздуха, подсчитываемое по уравнениям химических реакций, называется теоретическим

Lтеор.=(2,67С р +8Н р +S р -О р )/0,23*100

Lтеор.=( 2,67*59,86+8*3,64+0,7-4,83)/23=8,04 кг

Теоретическое количество является тем минимумом, который необходим для окисления топлива. Для лучшего смешения с топливом берём большее количество воздуха, которое является действительным.

где ?=(коэффициент избытка воздуха, (?=1,3?2 для кускового топлива) принимаем ?=1,5

m СО2=3.67С р /100=3,67*59,86/100=2,2

m Н2О=9Н р /100+W р /100=9*3,64/100+5,5/100=0,38

m N2=N р /100+0,77 Lдейств.=0,91/100+0,77*12,06 =9,3

Читайте также: