Направляющая для фрезера из ламината

Обновлено: 17.05.2024

Комплекты предназначены для сборки фрезерного шаблона

• регулируемый шаблон предназначен для фрезерования углублений, сквозных проёмов, изготовление тетивы лестницы и т.д.

• заготовки с нанесенной шкалой и пазами длиной 200, 400 и 700 мм

• миллиметровая шкала позволяет выставить необходимые размеры поля для фрезерования

• шаблон имеет пазы для крепления на заготовке или столе струбцинами Festool

• фрезерование осуществляется с копировальным кольцом (втулкой) или фрезой с подшипником

• анодированный универсальный профиль 99 мм усиленный с 5-ю горизонтальными и 2-мя дополнительными вертикальными пазами

• горизонтальные пазы предназначены под головку болта М8, овальную гайку 12х25 М6 или М8, вертикальные - под головку болта М6

Для сборки прямоугольного шаблона необходимо два комплекта.

Длины комплектов выбираются под собственные нужды.

• в комплект входят две заготовки из профиля и два сборочных комплекта

• стороны шаблона фиксируются сборочным набором

Сборочный набор предназначен для соединения под 90 градусов двух заготовок профиля универсального 99 мм PR TR99/2SM.

В состав входит:

• скоба соединительная 92 мм 1 шт.

• шайба 12х21 мм 2 шт.

• винт М5 х 40 мм DIN 912 в количестве 2шт.

Отдельно к комплекту приобретается отвёртка, предназначенная для завинчивания винта М5 с головкой внутренний шестигранник HEX №4х100 мм KRAFTOOL.

Сферический наконечник позволяет завинчивать винт под углом. Используется при соединении под 90 град 2-х заготовок профиля универсального 99 мм PR TR99/2SM.

по Москве (в пределах МKAД):

- бесплатно при заказе на сумму свыше 3 000 р.

- доставка курьером 350 руб.

при заказе на сумму менее 3 000 р.

- доставка в ПВЗ 120 руб.

при заказе на сумму менее 3 000 р.

по Московской области:

от 350 р. при доставке курьером

от 120 р. при доставке в ПВЗ

по РФ, в Беларусь и Казахстан:

от 350 р. при доставке курьером

от 120 р. при доставке в ПВЗ

Подробнее о доставке

Процесс изготовления.

Итак, основанием для направляющей послужит листовая фанера толщиной 10-14 мм. В отличие от других разновидностей направляющих, основание не будет скрадывать дистанцию максимального вылета фрезы, и фанеру можно выбирать потолще (в разумных пределах).

Из нее нужно вырезать полосу несколько большей длины, чем предполагаемые размеры обрабатываемых деталей.

Здесь желательно, но не обязательно получать оба ровных длинных края. Их можно будет выровнять самим же фрезером. Так что полосу можно вырезать как при помощи дисковой пилы, так и электролобзиком или ножовкой.

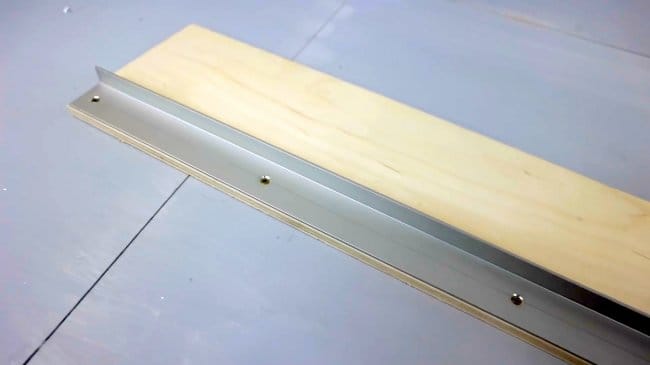

Главной частью направляющей послужит алюминиевый Г-образный уголок. Он располагается вдоль края направляющей следующим образом. Как раз с его помощью можно подровнять край основания.

На лицевой стороне зенковкой снимаются фаски, и уголок крепится саморезами с потайной головкой к фанерному основанию.

Важно, чтобы саморезы не прошили фанеру насквозь.

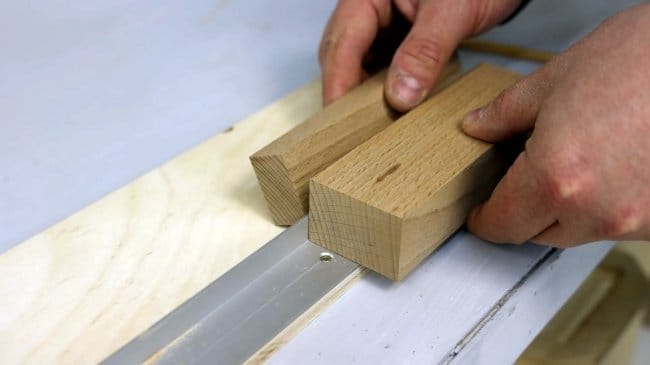

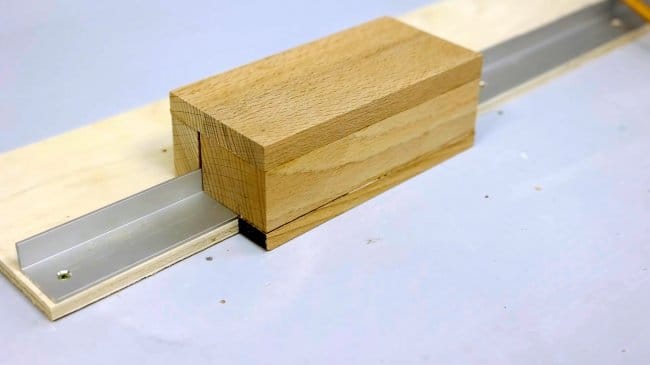

Каретка будет поэтапно склеиваться из брусочков одинаковой длины, но разного сечения. Первая пара имеет разную высоту, с учетом толщины ребра алюминиевого уголка. В итоге их верхние части должны быть в одной плоскости, а нижние полностью касаться основания и уголка.

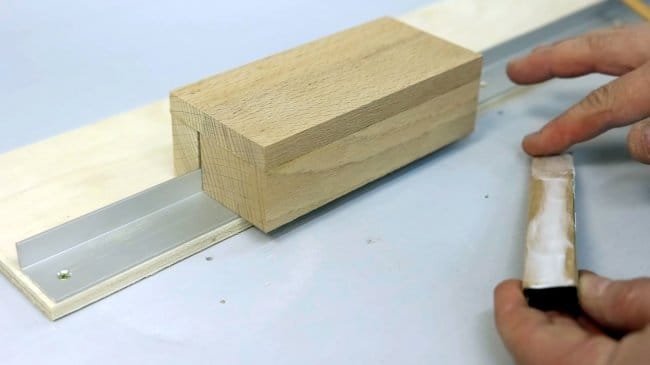

Как видно, часть каретки выступает за край основания. Тут подклеивается еще одна планка подходящей толщины.

После застывания клея, поверхности каретки шлифуются и пропитываются льняным маслом. Для улучшения скольжения, на подошву каретки и направляющую можно нанести аэрозольную силиконовую смазку.

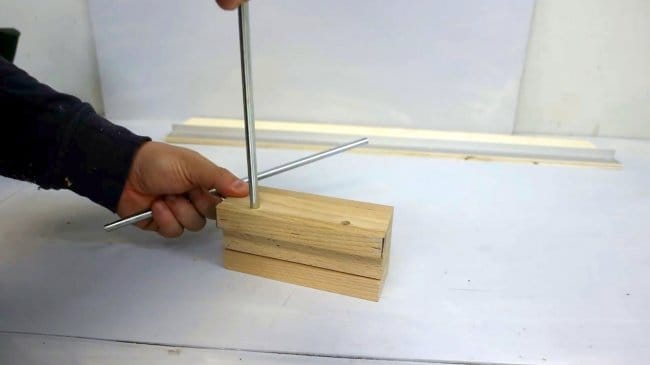

Мастер измерил расстояние между отверстиями для направляющих бокового упора в основании фрезера, а также дистанцию от их центров до плоскости подошвы.

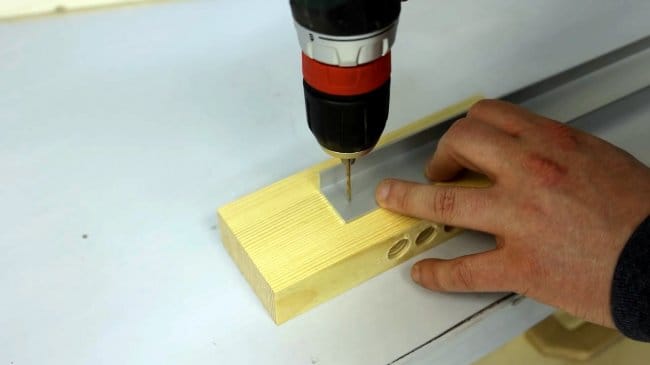

Учитывая эти параметры, в каретке высверливаются два глухих отверстия. Диаметр следует подбирать таким же, как и у отверстий в основании.

Сверление нужно выполнять строго под прямым углом к плоскости борта, для чего лучше использовать сверлильный станок или кондуктор .

На заготовке выполняется разметка, сверху нее укладывается направляющая, и они прижимаются струбцинами к верстаку.

Выставив фрезу по намеченной ранее линии, можно приступать к фрезеровке паза. Глубокие пазы легко и точно фрезеруются за несколько проходов.

Конечно, функционал такой направляющей можно расширять.

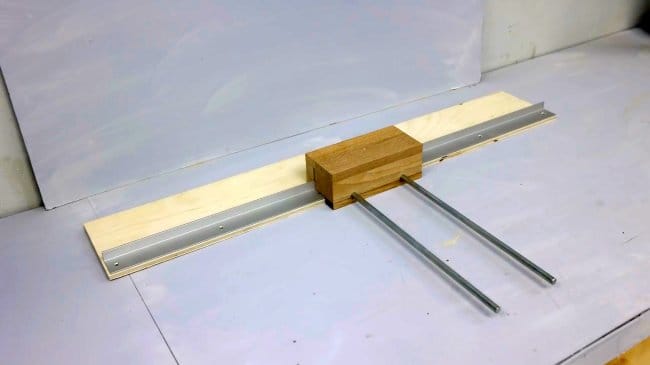

Например, если стальные направляющие каретки правильно подобраны, и не люфтят в отверстиях базы фрезера, то вдоль них также можно производить перемещение фрезера. Останется лишь временно заблокировать положение каретки на основной направляющей. В итоге, не смещая базовую направляющую, можно фрезеровать «квадратные» отверстия в деталях.

Благодарю автора за одну из простых конструкций направляющей для ручного фрезера.

Аналогичным образом можно сделать направляющую для электрического лобзика и дисковой пилы. Отличаться будет лишь дистанция между осями, и высота от основания каретки до их центра.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно посмотреть здесь.

Материалы , необходимые для самоделки.

— Листовая фанера

— Болты, гайки, шайбы

— Бакелитовые барашковые гайки

— Т-образная направляющая , алюминиевый уголок

— Столярный и секундный клей, наждачная бумага.

Процесс изготовления.

Итак, в качестве направляющей послужит широкая полоса из 24-мм листовой фанеры.

У этой детали хотя бы одна длинная кромка должна иметь максимально ровную плоскость.

Также, с некоторыми изменениями конструкции, можно использовать ламинированную ДСП или МДФ с обработанной кромкой.

Используя фрезерный стол с параллельным упором, и установив Т-образную фрезу , мастер проделывает продольный Т-образный паз вдоль средней линии направляющей.

Конечно, можно обойтись и без фрезерного стола, применяя ручной фрезер с боковым упором.

На рабочую кромку направляющей нужно приклеить Г-образный алюминиевый уголок. Тут автор использует двухкомпонентный секундный клей. Первый компонент наносится на сам уголок, а отвердитель — на деревянную часть.

Из обрезков той же фанеры мастер склеил и вырезал пару вот таких С-образных прижимов. В верхней части прижимных блоков сделаны овальные отверстия для болтов. По сути — это упрощенный аналог универсальных прижимов для Т-трека .

Про изготовление таких прижимов было подробно рассказано в одной из статей .

В качестве прижимного винта послужит болт M8. Тут лучше подобрать болт с головкой по ширине паза, чтобы он не проворачивался, или использовать болт с Т-образной головкой.

Итак, приспособление готово. Направляющая располагается на краю верстака пазом вверх.

На направляющую выкладывается деталь, обрабатываемой кромкой в сторону уголка. Как видно, на данный момент кромка весьма кривая.

Выровняв кромку заготовки относительно края направляющей, деталь фиксируется двумя прижимами на торцах.

Теперь на фрезер нужно установить обгонную фрезу (прямая фреза с нижним упорным подшипником), и отрегулировать ее вылет так, чтобы подшипник касался только поверхности алюминиевого уголка.

Благодарю автора за простую направляющую, расширяющую функционал ручного фрезера.

Как уже говорилось, вместо фанеры можно использовать полосу из ДСП или МДФ. Однако в этом случае придется профрезеровать П-образный паз, и закрепить в нем Т-образную направляющую .

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно посмотреть здесь.

Процесс изготовления.

Размышляя над размером салазок, Зак пытается максимально адаптировать их под свои нужды. В частности, автору никогда не приходится выравнивать фрезером поверхности более 60 см в ширину. Значит, примерно такой и будет ширина салазок.

Основные размеры деталей, которые будет необходимо вырезать автору предоставлены на чертеже.

Если использовать МДФ-панели именно такого размера — 2Х4 фута (30Х60 см), то основание салазок будет уже нужного размера.

Из второй панели МДФ автор нарезает полоски, шириной в 2,5 дюйма. Это будут стенки салазок.

Зак выбирает такую ширину полос, так как полагает, что во время работы на фрезере это будет максимально безопасная и оптимальная высота бортиков салазок.

Далее мастер приступает, собственно, к самим салазкам. Он замеряет ширину основания фрезера, которая составила 5,5 дюймов, и возвращается к циркулярному станку. Он вырезает ещё одну широкую полосу (5,5 и 1/8 дюйма) материала. Этот запас впоследствии даст мастеру дополнительное пространство для манёвров, когда он будет работать с фрезером.

И, наконец, он выпиливает две полосы три дюйма шириной для бортиков салазок. По мнению автора, такая высота бортиков салазок должна фиксировать фрезер в одном положении.

Теперь Зак приступает к монтированию основания салазок.

Боковые стенки он притягивает струбцинами, проверяя, чтобы все углы оказались идеально подогнанными друг к другу.

Затем он сверлит пилотные отверстия под шурупы. Это необходимые шаги, по той причине, что МДФ — довольно хрупкий материал. После этого бортики прикрепляются к основанию 50 мм саморезами по дереву с нижней части.

Далее он отрезает панель для каретки по длине. Зак пользуется обрезками МДФ-панели, чтобы отложить от намеченной длины ещё по 0,5 дюйма с каждой из сторон (откладывается от внешнего края бортика), поскольку салазки будут немного заходить за борта основания. Такая особенность конструкции нужна для того, чтобы затем установить направляющие с внешних сторон.

Затем из той же панели, из которой делалось основание салазок, мастер вырезает боковые стенки каретки. Они имеют ту же длину — 25 дюймов. Получились две детали по два дюйма шириной каждая. Это будут направляющие салазок.

С исключительно эстетической целью края стенок приспособления автор обрезает под углом в 45 градусов.

В итоге получается вот такой набор деталей для каретки. Все острые грани после распилов шлифуются мелкой наждачной бумагой.

Сборка самой каретки идёт по такому же алгоритму, что и сборка их основания: снова фиксация бортиков струбцинами, сверление пилотных отверстий, крепление их между собой саморезами.

Собственно, обе части конструкции готовы, и каретка достаточно свободно движется вдоль основания. По причине отсутствия подшипников следует смазать трущиеся поверхности либо обычным хозяйственным мылом, либо парафином.

На заключительном этапе мастер фрезерует канавку в салазках. Для того он использует дюймовую фрезу. Всё оказалось довольно просто: мастер сделал несколько проходов, каждый раз увеличивая вылет фрезы на небольшую величину, так что в результате получилась аккуратная прорезь со скруглёнными краями, которые дополнительно были обработаны наждачной бумагой.

Через эту прорезь в салазках автор и будет работать фреза по поверхности того материала, который расположен внизу. Такой способ обработки будет напоминать циклёвку паркета.

Теперь пробная обработка и выравнивание обычного составного деревянного щита. Для улучшения скольжения фрезера вдоль каретки следует уже использовать силиконовую автомобильную смазку. Также рекомендуется применять ламинированный МДФ или ДСП, они имеют более прочную и гладкую поверхность, и прослужат Вам намного дольше.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Можно ли ручным фрезером обрабатывать ламинат (напольный), ежели да, то на каких оборотах, если нет, то почему?

Ламинат фактически есть МДФ с покрытием, поэтому он, как и МДФ, прекрасно фрезеруется. Обороты как и для дерева, высокие.

2IS А вот это самое твердое покрытие фрезу не посадит? И еще можно использовать ламинат для изготовления опорной плиты для фрезера (чтобы установить его вверх ногами в стол)?

Фреза будет садиться быстрее, чем при работах по дереву, но не в разы. Вот на ДСП ресурс фрезы сокращается изрядно.

Опорную плиту для фрезера из ламината сделать вполне можно, вопрос только в толщине ламината, т.е. в том, сколько высоты вылета фрезы съест эта пластина.

FESH66 написал :

можно использовать ламинат для изготовления опорной плиты для фрезера (чтобы установить его вверх ногами в стол)?

у меня пластина из ламината 7.7мм (по описанию 8мм)

твердое (32 класс) покрытие практически не дает о себе знать при обработке торцов. разве зенкер посадил немного.

пыль жуткая летит. хуже чем от деревяшек.

Паз фрезой на 16мм, глубиной 5мм, длиной около 10м - фрезе конец, появились мелкие зазубрины. Фреза - китайская. Правда, похоже, я ее еще и перегрел. Так что приличными фрезами я бы не рисковал. Лучше уж взять ту, что не жалко выбросить после этого.

2bulkin

А как вырезали большое отверстие в центре (под фрезу)? Вернее чем? Сверло фостнера с напайками из победита возьмет?

Перехвачу вопрос. Пойдет обычное сверло Форстнера, даже без напаек. Или можно фрезером же, с помощью приспособы-циркуля.

2FESH66

сверлом наверное. не помню, т.к. проблем с этим не было.

у меня отверстие в сменном кольце (таких колец пока 2 штуки) с четвертью.

кольца вырезал прямой фрезой за два прохода. радиальный зазор где-то 0.3

пока работаю, но буду определенно переделывать. диаметр колец увеличу до 80 под фигирейную фрезу.

правда, хотелось бы достать кусок прозрачного оргстекла.

2bulkin Вот оргстекло у меня есть, а как обрабатывать не знаю. Фрезером можно?

зачем ламинат фрезеровать - вставки делаете из ценных пород дерева или другого ламината ?

FESH66 написал :

Вот оргстекло у меня есть, а как обрабатывать не знаю. Фрезером можно?

Вам виднее, оргстекло-то у Вас, а не у меня.

полагаю, попробовать на малых оборотах всегда можно. наверное, HSS фрезами получше будет.

SergeyE написал :

вставки делаете из ценных пород дерева или другого ламината

делаем вставки.

так надо.

Оргстекло и другие пластики неплохо обрабатываются фрезером, проверено неоднократно. Обороты в районе 7-8 тыс. в минуту, фреза обычная твердосплавная по дереву. Главное - ни под каким видом не допускать перегрева, т.е. подача должна быть равномерная и не слишком медленная. В противном случае пластик поплывет, и заготовка будет попорчена, и пластик потом соскабливать с фрезы.

Если делать из оргстекла пластину для фрезерного стола, оргстекло должно толстым, оптимально миллиметров 8 и более, ну не меньше 6 в любом случае.

Читайте также: