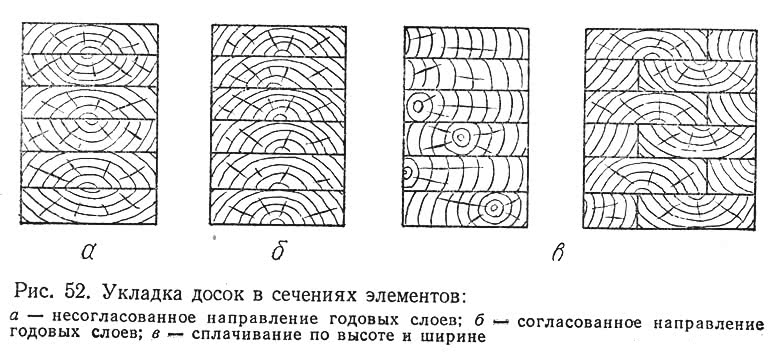

Направление годовых слоев рекомендуется применять при склеивании досок

Обновлено: 19.04.2024

других материалов — очищены и обработаны в соответствии с действующими инструкциями.

Для изготовления клееных деревянных конструкций толщину досок принимают не более

33 мм (после острожки). При склеивании прямолинейных элементов допускают толщину досок до 42 мм при образовании в них продольных прорезей.

Припуск на острожку зависит от ширины доски.

Ширина досок должна соответствовать номинальной ширине клееного элемента с уче-

том припусков на механическую обработку и сушку, мм: 10 — для досок шириной до 125 мм,

15 — для досок шириной до 175 мм и 20 — для более широких досок.

Пиломатериалы должны быть остроганы не ранее, чем за 12 часов до склеивания (чтобы

не оседала пыль, не выступала смола).При соединении досок по кромке высота (толщина) склеиваемых досок должна быть не более 50мм (с целью предотвращения деформаций древесины от температурно-влажностных деформаций; более толстые массивы создают мощные разрывающие усилия). Доска должна быть высушена в две стадии до влажности того помещения, где она будет

в дальнейшем эксплуатироваться. Максимальная отдача (прием) влаги – через торцы

При склеивании волокон во взаимно-перпендикулярном направлении максимальная

ширина склеиваемых досок – до 100мм; под углом – до 150мм. При ориентировании волокон в

одинаковом направлении – ширина не ограничена.

Исходные материалы для клееных конструкций должны иметь влажность 10±2%.

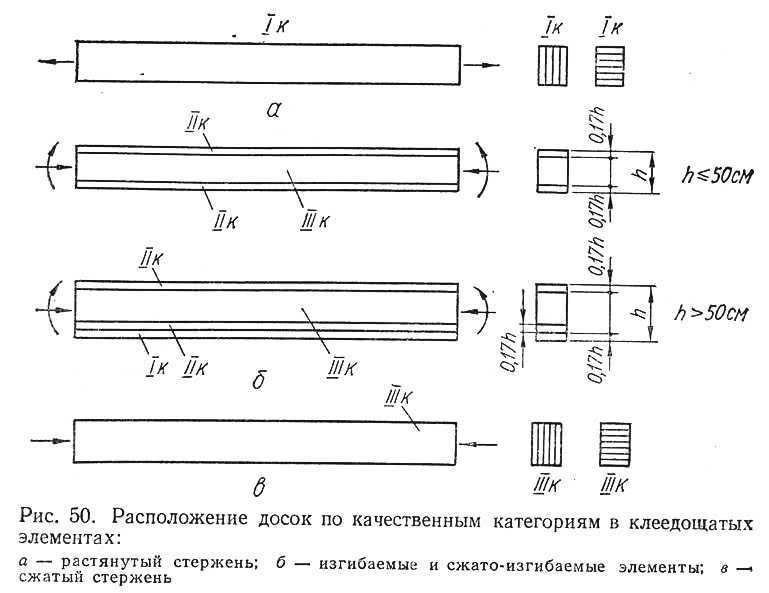

Требования к качеству пиломатериалов для изготовления клееных балок должны быть

выдержаны в соответствии с категориями элементов, установленными для отдельных зон

поперечного сечения балки:

I — категория — растянутая зона (не менее 0,17 высоты сечения от кромки балки);

II категория —сжатая зона (не менее 0,17 высоты сечения от кромки) и растянутая зона (от 0,17 до 0,34 высоты сечения от кромки балки);

III категория—средняя по высоте зона поперечного сечения балки.

Основные виды клеев.

Клеевые соединения применялись давно, главным образом в столярных изделиях. В несущих деревянных конструкциях в начале ХХ века стали применять казеиновый клей.Некоторые конструкции, надежно защищенные от увлажнения, сохранились до наших дней.

Однако в полной мере удовлетворить требования, предъявляемые к соединениям элементов несущих конструкций современных капитальных сооружений, белковые клеи животного и тем

более растительного происхождения не могли.

С развитием химии полимерных материалов появились синтетические клеи.

Синтетические полимерные материалы с запланированными свойствами позволяют обеспечить требуемые прочность и долговечность клеевых соединений. Есть клеи, которые позволяют даже соединять деревянные строительные детали с синтетическими полимерными

материалами и металлическими деталями.

Синтетические конструкционные клеи образуют прочный водостойкий клеевой шрв в

результате реакции полимеризации или поликонденсации. Применяют:

- алкилрезорциновые ФР-100; ДФК-1АМ

- фенольные __________клеи КБ-3; СФХ

- карбамидные КФ-5; КФ-Ж

- эпоксидные ЭПЦ-1; К-153.

Выбор клея зависит от температурно-влажностных условий, при которых будут

эксплуатироваться клееные конструкции.

Эластичность и вязкость клеевого шва особенно важна при соединении деревянных

элементов с металлическими, пластмассовыми и другими элементами, имеющими отличные

температурные, усадочные и упругие характеристики. Однако использование эластичных

каучуковых клеев в напряженных соединениях как правило недопустимо из-за недостаточной

прочности таких соединений и чрезмерной ползучести их при длительном нагружении.

Казеиновый – нестойкий к воде.

Казеино-цементный – плох для обработки (тупится инструмент).

КБ-3 – фенольный – прочный, дешевый, но разрушает древесину.

Резорциновый – холодный способ, нетоксичный, лучший, но у нас не производится,

закупается за границей, дорогой.

Фенольно-резорциновый – хуже, но сейчас имеет максимальное распространение.

Алкилрезорциновый – в 1,5 раза дешевле резорцинового, можно для влажности более

Фенолоформальдегидный – большая __________(до 5 часов) жизнеспособность.

Карбамидный – высокая адгезионная способность к древесине, относительно малая

токсичность и стоимость. Самая большая скорость отверждения. Не устойчив к переменным

температурно-влажностным воздействиям (влажность – до 70%). Усадка и возникновение

напряжений. В основном – мебельная промышленность.

Эпоксидный – высокая прочность, водостойкость, хим стойкость, не выделяет летучих

веществ, малая усадка (до 2%). Высокая стоимость, но универсальная адгезия – возможность

склеивания древесины с другими материалами.

Социальное обеспечение и социальная защита в РФ: Понятие социального обеспечения тесно увязывается с понятием .

История государства Древнего Египта: Одним из основных аспектов изучения истории государств и права этих стран является.

Поиск по сайту

Наиболее надежным средством соединения в деревянных конструкциях является клей. Благодаря большой исследовательской работе, проведенной в Советском Союзе и за границей, были получены составы водостойких клеев, которые позволяют изготовлять из маломерного лесоматериала клееные конструкции больших размеров.

Рис. 77. Типы сечении клееных элементов конструкций: 1, 2, 3 —двутавровые балки; 4—коробчатые балки: 5, 6, 7, 8—прогоны, колонны и сваи; 9—сваи; 10, 11—шпунтованные сваи

Наличие значительных сил сцепления, возникающих в клеевом шве, позволяет путем надлежащего подбора пиломатериалов создать наилучшую конструкцию индустриального изготовления. Прочность клеевого шва после завершения процесса схватывания и твердения клея, при условии соблюдения установленных правил склейки, значительно превосходит прочность самой древесины. Поэтому при хорошем качестве склейки разрушение клееного элемента при скалывании будет происходить по древесине. Благодаря этому имеется возможность получать клееный элемент требуемых размеров и формы (рис. 77).

Применение клея даст возможность преодолеть естественную ограниченность сортамента лесоматериалов.

В настоящее время для изготовления клееных конструкций, согласно Инструкции по проектированию и изготовлению клееных деревянных конструкций (ИСП-101-51 и НиТУ-122-55), применяются водостойкие и грибоустойчивые фенолформальдегидные клеи марки КБ-3 и с некоторыми ограничениями средневодостойкие казеиноцементные клеи.

Клей марки КБ-3 состоит из двух компонентов: фенол формальдегидной смолы Б и отвердителя в виде керосинового контакта I сорта (ГОСТ-463-43). Казеиноцементный клей приготовляется из казеинового клеевого порошка сорта «Экстра» (В-107) или сорта (ОБ) и портландцемента марки 400 и выше. В качестве антисептика для казеиноцементного клея рекомендуется динитрофенол или эксидифенол.

Согласно указанной Инструкции, жизнеспособность готового клея КБ-3 при температуре 20° определена не менее 2 час, а казеиноцементных клеев—не менее 3 час.

Предел прочности клеевого шва при испытании на скалывание для сосновых образцов в сухом виде должен быть равным 60 кг/см 2 , а для дубовых —80 кг/см 2 ; после вымачивания их в продолжение 24 час, соответствен но, 40 кг/см 2 и 55 кг/см 2 .

Для клееных конструкций применяется древесина хвойных и в отдельных случаях — лиственных пород. При этом влажность древесины должна быть не свыше 15% и в крайнем случае не превышать 18%. Пиломатериалы для склеивания следует применять толщиной от 19 до 50 мм, при условии острожки.

Рис. 78. Направления годовых слоев при склеивании элементов пакетного профиля: а — согласованные; б—несогласованные - чередующиеся; в — стыки для клееных элементов; 1— на ус; 2 — впритык

С целью уменьшения внутренних напряжений в клеевом шве при усушке и разбухании элементов клееной древесины, рекомендуется применять при пакетной склейке досок согласованное направление годовых слоев всех склеиваемых элементов (рис 78,а).

Запрессовка склеиваемых элементов производится при помощи прессов или монтажных гвоздей. При склейке дощатых многослойных прямолинейных или криволинейных элементов необходимо применять пневматические или гидравлические прессы. Струбцины, ваймы и другие ручные винтовые прессы допускаются при условии применения механических ключей (пневматических или электрических —электрогайковертов), которые могут обеспечить быстрое завертывание гаек зажимных болтов и давление от 3 до 5 кг/см 2 .

Температура в помещении, где изготовляются клееные конструкции, при фенолформальдегидных клеях должна быть не ниже 16°, а при казеиноцементных — не ниже 10°. Древесина необходимого качества, предназначенная для склейки элементов, может быть получена из пиломатериалов пониженного качества путем вырезки мест с недопустимыми пороками и последующим стыкованием оставшихся частей по длине и ширине. Из тех же соображений может быть допущено применение и маломерного пиломатериала, но длиной не менее 2 м. При этом растянутые стыки досок осуществляются «на ус», длина которого должна составлять не менее 10-кратной толщины доски, а сжатые «впритык» (лобовым упором) — плотно приторцовываться и насаживаться на клей (рис. 78,в).

При изготовлении клееных конструкций широко применяется водостойкая строительная фанера, склеенная из шпонов, толщиной до 3 мм и шириной от 1.5 до 2 м.

Инструкция (ИСП-101-51) и п. 127 НнТУ-122-55 предусматривают применение двух видов фанеры: водостойкой (В) и средней водостойкости (ВВ).

Водостойкая фанера (на фенолформальдегидном клее) применяется для несущих конструкций — балок, арок, рам и т. д. — в открытых сооружениях с окраской их поверхностей и в помещениях с влажностью не свыше 70%; для кровельных щитов с гидроизоляцией и для стен и других наружных частей здания — с окраской поверхностей.

Фанера средней водостойкости (на карбамидных, альбуминоказеиновых и других клеях с антисептиком) используется для несущих конструкций в помещениях с влажностью воздуха не свыше нормальной — с окраской и для инвентарной опалубки.

Для наиболее напряженных частей конструкции рекомендуется применение фанеры НВ с рубашкой из шпона сорта не ниже Вис серединками шпона сорта не ниже ВВ.

Основные размеры листов строительной фанеры — трехслойной — 1525Х1525 и 1525X1220 мм, с толщинами =3, 4, 6, 8 мм и пятислойной = 8, 10, 15 мм.

Благодаря совместным усилиям сотрудников Научно-исследовательского института пластмасс и экспериментального завода пластмасс имени М. В. Фрунзе удалось изобрести новый водостойкий и грибоустойчивый клей для склейки древесины со сталью. С появлением такого клея стало возможным предложить новый вид сборно-разборного соединения элементов деревянных конструкций при помощи клеестальных шайб. С помощью таких шайб можно соединять элементы при действии силы вдоль волокон (в растянутых стыках) и под углом к волокнам (в узлах ферм) (рис. 79). Применение клеестальных шайб наиболее целесообразно в сборно-разборных конструкциях.

Приклеивание шайб к древесине производится на заводе в специальных прессах при температуре 140—145° и давлении 10--15 кг/см 2 .

Рис. 79. Узел фермы на клеестальных шайбах

Клеевые соединения деревянных конструкций должны применяться и выполняться в соответствии с указаниями и рекомендациями соответствующей главы СНиП П-25-80 и Руководства по индустриальному изготовлению деревянных клееных конструкций для строительства.

Клеевое соединение полностью обеспечивает монолитность соединения. Применение клеевого соединения позволяет из маломерного пиломатериала создавать конструкции больших размеров, различных форм сечения и очертания. В клееных элементах больших сечений возможно рационально размещать пиломатериалы различного качества по высоте поперечного сечения в соответствии с напряженным состоянием элемента и требованиями табл. 6 относительно категорий элементов конструкций. Этим достигается повышенная прочность клееных элементов и их экономическая эффективность. Многослойные клееные элементы обладают повышенной прочностью еще и потому, что благодаря дробному распределению пороков древесины по сечению элемента и по длине отрицательное влияние их на работу древесины значительно понижается. Кроме того, недопустимые пороки могут быть вырезаны из досок при компоновке клееного пакета. Поскольку склеиванию подвергаются относительно тонкие, хорошо просушенные доски, снижаются внутренние усушечные напряжения и коробление и растрескивание элементов сводится к минимуму.

Клеевое соединение предназначено в основном для работы на сдвиг вдоль клеевых швов. В отдельных случаях клеевые швы подвергаются работе на растяжение перпендикулярно шву (на отрыв). Работа на отрыв понижает прочность клеевых соединений, поэтому ее следует ограничивать.

При склеивании деревянные элементы соединяются без ослабления их поперечного сечения. Сечениям может быть придана двутавровая, коробчатая и другая, наиболее рациональная для работы элементов форма.

Перечисленные выше преимущества клеевых соединений и клееных элементов дают основание считать клееные конструкции наиболее прогрессивной формой деревянных конструкций заводского изготовления.

Для несущих конструкций используется древесина (пиломатериалы) и фанера, а для ограждающих — древесина, фанера, листовой и волнистый стеклопластик, асбестоцемент.

Для клееных конструкций применяются пиломатериалы хвойных пород согласно ГОСТ 8486-66 «Пиломатериалы хвойных пород» с преимущественной поставкой их в рассортированном виде. Применение пиломатериалов лиственных пород допускается только по рекомендациям соответствующих технических условий.

Пиломатериалы должны иметь влажность во время изготовления и приемки конструкций 8. 12% и удовлетворять требованиям ГОСТ 20850-75 «Конструкции деревянные клееные несущие. Общие технические требования».

Для изготовления прямолинейных элементов рекомендуется использовать пиломатериалы толщиной не более 50 мм (до острожки). Для гнутоклееных элементов толщина досок не должна превышать 1/180 радиуса изгиба и не должна быть более 40 мм. Ширину досок необходимо согласовывать с номинальной шириной клееного элемента с учетом суммарной величины припусков на сушку и механическую обработку (острожку) по ширине, которая принимается для пиломатериалов шириной, мм: от 80 до 100 — 10; от 110 до 180 — 15; от 200 до 250 — 20. Склеиваемые поверхности должны быть чисто остроганы непосредственно перед нанесением на них клея и запрессовкой пакета, шероховатость поверхности должна быть не ниже 6-го класса по ГОСТ 7016-75 «Древесина. Классы шероховатости и обозначения».

Для склеивания заготовок (досок или готовых блоков) по длине следует применять зубчатые (преимущественно) или усовые клеевые соединения. Применение усовых соединений усложняет процесс склеивания и увеличивает расход материала. Размеры применяемых зубчатых соединений (ГОСТ 19414-79) даны в табл. 10.

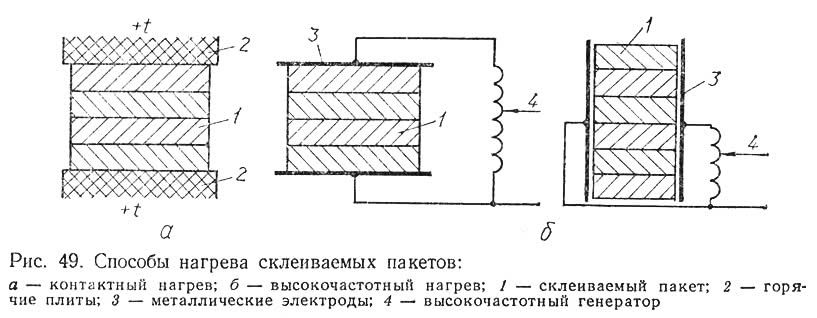

Рис. 49. Способы нагрева склеиваемых пакетов При нормальной температуре цеха (18. 20° С) склеивание продолжается длительное время, цикл изготовления клееных элементов растягивается, требуются большие производственные площади, много сложных прессов и другого производственного оборудования. На современных предприятиях для ускорения процесса затвердения клея склеиваемая древесина нагревается. Склеиваемые элементы могут нагреваться различными способами, но в практике чаще применяются контактный и высокочастотный нагревы.

При двустороннем контактном нагреве склеиваемый пакет находится между горячими плитами (рис. 49, а) и тепло пакету передается путем теплопроводности. Применение контактного нагрева сокращает выдержку склеиваемых элементов в запрессованном состоянии в 4. 6 раз и в свободном в 10 раз по сравнению с холодным склеиванием. Контактный нагрев выполняется на обычных прессах с подогревом плит электричеством или паром без специального оборудования — в этом его преимущество. Однако контактный нагрев имеет и ряд недостатков:

- относительно длительную выдержку (до 60 мин), препятствующую осуществлению конвейеризации производства;

- при конвекционном прогреве толстых пакетов требуется большой перепад начальных температур плит, величина которого ограничена, так как при t=200° древесина обугливается;

- толщина склеиваемых пакетов ограничена (до 150 мм);

- пересыхание внешних слоев досок, что вызывает нежелательные усадочные напряжения в клеевом пакете, вследствие этого и неодновременного схватывания клея в швах по толщине пакета в них развиваются внутренние напряжения, ослабляющие прочность соединения.

Суть высокочастотного нагрева заключается в следующем. Склеиваемый пакет помещается между металлическими электродами (рис. 49, б), к которым подводится энергия от высокочастотного генератора. В результате образуется электрический конденсатор, у которого обкладками являются электроды, а диэлектриком — находящийся между ними склеиваемый пакет из досок.

Клееные элементы

Рис. 50. Расположение досок по качественным категориям в клеедощатых элементах Склеиванием могут быть получены прямолинейные и криволинейные стержни, которые применяются как балки или элементы верхних поясов ферм и арок. Стержни могут быть получены любой длины. Расположение материала в клееных элементах по качественным категориям в поперечном сечении и продольном направлении показано на схемах рис. 50.

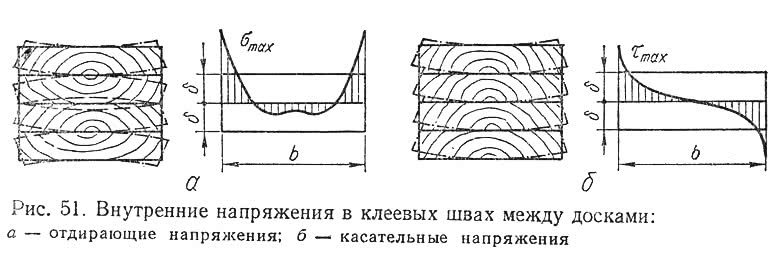

Рис. 51. Внутренние напряжения в клеевых швах между досками В клееном пакете из досок каждая доска при своем стремлении покоробиться в том или ином направлении (от усушки или разбухания) встречает упругое противодействие со стороны расположенных рядом других досок. В результате этого на поверхности доски возникают нормальные и тангентальные напряжения. От них в клеевых швах между досками развиваются отдирающие и касательные напряжения (рис. 51).

Рис. 52. Укладка досок в сечениях элементов В зависимости от взаимного расположения годовых колец смежных досок в пакете (несогласованного, рис. 52, а, и согласованного, рис. 52, б) в клеевых швах могут преобладать либо касательные, либо нормальные напряжения. При компоновке пакета необходимо располагать доски так, чтобы коробление их вызвало минимальные растягивающие напряжения поперек клеевых швов (рис. 52, б), т. е. направление годовых слоев должно быть согласовано, или нужно применять сплачивание досок по высоте и ширине (рис. 52, в).

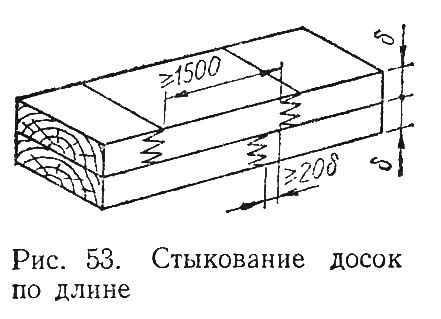

Рис. 53. Стыкование досок по длине Отдельные доски пакета стыкуются зубчатыми соединениями преимущественно с зубьями, выходящими на кромку (рис. 53), при этом расстояние между зубчатыми соединениями в одной доске должно быть не менее 1500 мм. Стыки соседних досок в пакете располагаются вразбежку с расстоянием между ними не менее 20 толщин стыкуемых досок. По ширине клееного пакета швы склеиваемых кромок следует располагать в разбежку со сдвижкой склеиваемых кромок не менее чем на 4 см по отношению к швам в соседних слоях досок (рис. 52, в).

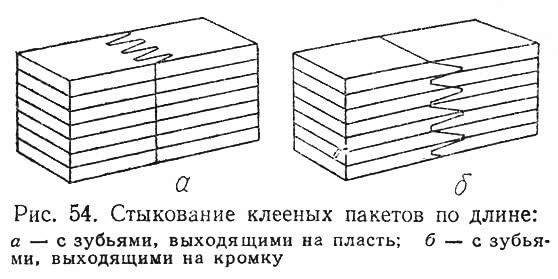

Рис. 54. Стыкование клееных пакетов по длине В клееных пакетах доски стыкуются зубчатым соединением с зубьями, выходящими на пласть и на кромку составляющих пакеты досок (рис. 54).

При примыканиях элементов под углом 30. 45° между волокнами допускается применять клеевые соединения досок шириной не более 15 см с восприятием отрывающих усилий болтами, шурупами или гвоздями. При примыканиях элементов под углом меньше 30° и больше 45° клеевые соединения не допускаются.

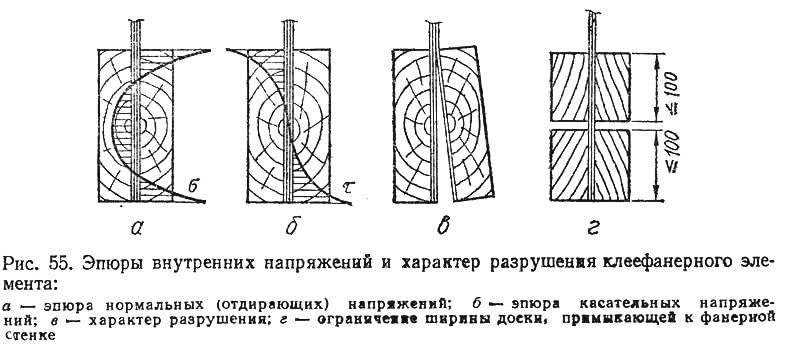

Рис. 55. Эпюры внутренних напряжений и характер разрушения клеефанерного элемента При склеивании досок с фанерными элементами конструкции желательно, чтобы направление волокон наружных шпонов фанеры совпадало с направлением волокон древесины доски. Если угол между волокнами составляет 90°, ширина досок должна быть не менее 10 см (во избежание возникновения значительных внутренних напряжений в клеевом соединении разномодульных материалов, рис. 55).

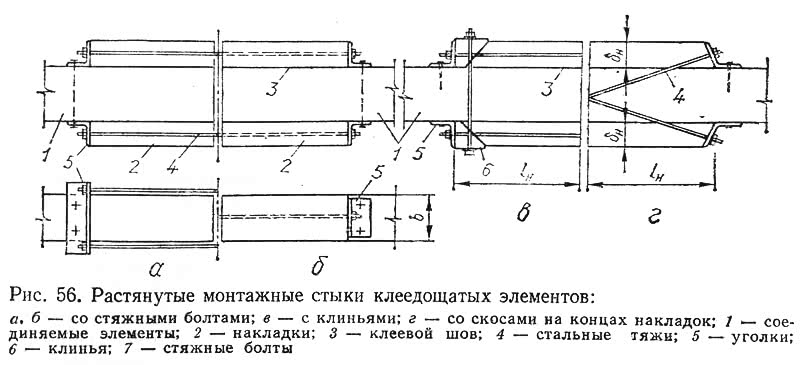

Укрупнительная сборка большепролетных конструкций из отдельных клееных элементов или блоков производится с помощью монтажных стыков, устраиваемых, как правило, в узлах, где изгибающие моменты равны нулю или малы. Стыки, воспринимающие сжимающие усилия от расчетных нагрузок, конструируются впритык при тщательной приторцовке стыкуемых элементов и с постановкой монтажных накладок на болтах. В растянутых стыках можно применять клееные накладки со стальными тяжами (рис. 56).

Рис. 56. Растянутые монтажные стыки клеедощатых элементов Чтобы лучше воспринимать отдирающие усилия, уголки хомутов стягиваются между собой поперечными стяжными болтами (рис. 56, а, б), а в стыках (соединениях) ставятся обжимные клинья (рис. 56, в) или устраиваются скосы на концах накладок (рис. 56, г).

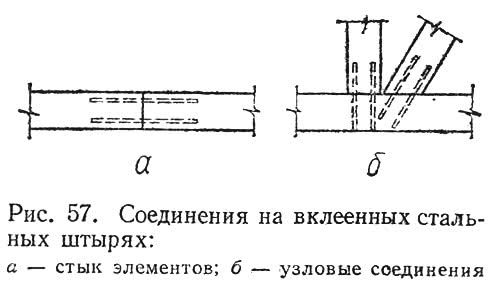

В узлах решетчатых конструкций могут применяться соединения на вклеенных стальных штырях, которые допускаются в конструкциях групп эксплуатации A1, А2, Б1 и Б2 при температуре, не превышающей 35° С. Для этих соединений используется арматура периодического профиля класса А-II и выше диаметром 12. 25 мм.

Стержни предварительно очищенные и обезжиренные вклеиваются в просверленные отверстия (или в профрезерованные пазы). Диаметры отверстий при диаметре стержней 12. 14 мм принимаются более диаметра вклеенных стержней на 4 мм, а при диаметре стержней более 14 мм — на 5 мм.

Рис. 57. Соединения на вклеенных стальных штырях Стержни вклеиваются с помощью состава ЭПЦ-1 на основе эпоксидной смолы.

В зависимости от конструкции соединения (стыка) и действующих в нем усилий штыри работают на продавливание или выдергивание вдоль (рис. 57, а), поперек и под углом (рис. 57, б) к волокнам деревянных элементов.

Расчетная несущая способность вклеенного штыря определяется по формуле

где Рск — расчетное сопротивление древесины скалыванию;

d — диаметр вклеенного штыря;

l — длина заделываемой части штыря (для стержней из арматуры класса А-II — l = 20d; A-III — l = 25d);

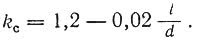

kc — коэффициент, учитывающий неравномерность распределения напряжений сдвига в заделке, определяемый по формуле

Вдоль волокон древесины Rск — 0,21 МПа; поперек волокон — в соединениях элементов из цельной древесины Rск90 = 1 МПа; в соединениях элементов из клееной древесины Rск90 = 0,7 МПа; под углом к волокнам Rск определяется по формуле табл. 8.

Для древесины других пород расчетные сопротивления, приведенные выше, умножаются на коэффициенты, указанные в приложении 2.

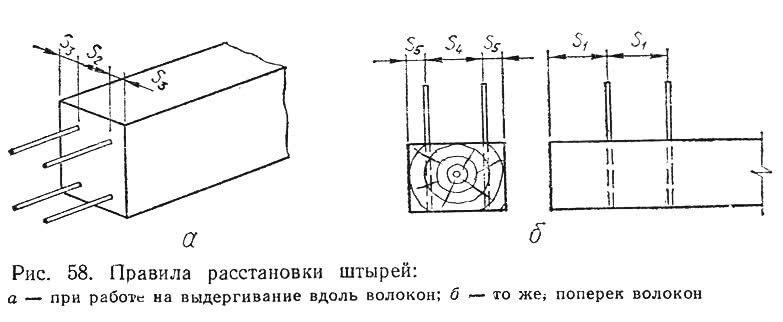

Рис. 58. Правила расстановки штырей При расстановке штырей расстояние между осями вклеенных штырей, работающих на выдергивание или продавливание вдоль волокон, s2 должно быть не менее 3d, а расстояние до наружных граней s3 — не менее 2d (рис. 58, а). Расстояние между осями вклеенных штырей, работающих на выдергивание поперек волокон (и под углом к волокнам), s4 должно быть не менее 3,5d, а работающих на выдергивание вдоль элемента s1 — не менее 6d, расстояние до наружных граней s5 — не менее 3d (рис. 58, б).

Из досок ограниченных размеров можно склеивать конструкции любых размеров и форм. Для склеивания используется маломерная древесина и древесина пониженного качества с удалением сучков и пороков. Клеевые конструкции могут быть прямыми, изогнутыми, постоянного, переменного, профильного сечений, длиной до десятков метров и высотой поперечного сечения, измеряемой метрами.

Клеевые соединения прочны и монолитны, их податливость так мала, что ее не учитывают, поэтому клееные элементы рассчитывают как элементы цельного сечения (рис. 18). Эти соединения водостойкие, стойки против загнивания и в химически агрессивных средах, что обеспечивает их надежность и долговечность.

Типы клеевых стыков

Для склеивания используются доски толщиной не более 50 мм и шириной по пласту не более 180 мм. Доски с большими размерами при усушке и разбухании коробятся. При этом возникают растягивающие поперек волокон напряжения, которые разрушают клеевые швы. Доски должны иметь влажность не более 10±2%. Перед склеиванием доски остругивают. Причем глубина острожки должна быть не менее 3 мм так, чтобы клеевой шов получился максимально тонким (не более 0,1 мм).

При склеивании соединений во избежание коробления конструкции, учитывают направление волокон и годичных слоев древесины склеиваемых деталей. Склеивая заготовки, кромка к кромке, годичные слои соседних брусков и дощечек располагают так, чтобы сердцевина и заболонь одной дощечки примыкали к сердцевине и заболони другой. При склеивании пластями направление годичных слоев в кромках соседних дощечек должно быть противоположным. Чтобы склеенный шов был менее заметен, в клей добавляют минеральные пигменты соответствующего древесине цвета — от 8 до 10% (по объему).

Для склеивания досок применяются клеи на основе термореактивных смол. Для склеивания древесины с металлом применяется эпоксидный клей ЭПЦ-1.

Технология склеивания состоит из нескольких процессов. Сначала доски из массива древесины распиливается на бруски, эти бруски фугуются так, чтобы боковые кромки примыкали друг к другу без зазора. Затем поперечными распилами из брусков выпиливают сучки и пороки древесины. Далее бруски собирают в пакет с ориентированием годовых слоев. Пакет разбирается, на торцах брусков делают зубчатый стык (гребенку), склеиваемые поверхности промазываются клеем, пакет вновь собирается и запрессовывается струбцинами.

Клей наносят равномерно на обе склеиваемые поверхности. Нанесение клея только на одну сторону клеевого шва не обеспечивает равномерного смачивания другой стороны, что приводит к непроклеенным пятнам и снижению прочности всего изделия. Так же не рекомендуется и через чур, обильное нанесение клея. Это приводит к его выдавливанию при запрессовке и затрате времени на его удаление. После нанесения клея, склеиваемые изделия выдерживают некоторое время, определенное изготовителем клея. За это время из клея испаряется излишняя влага, а концентрация клеящего вещества нарастает. Особенно выдержка необходима для жидких клеев или при высокой температуре клея и воздуха помещения. Поспешная склейка приведет к чрезмерному выдавливанию клея и образованию «голодной» склейки. И наоборот, в холодном помещении или густом клее время выдержки должно быть уменьшено, вплоть до немедленной склейки. В холодном помещении рекомендуется прогреть склеиваемые детали, но не более чем до 45°С, т.к на перегретой древесине клей может быстро высохнуть, образуя сухие пятна. По той же причине в помещении не допускаются сквозняки и запыленность.

После нанесения клея детали соединяют, плотно прижимают друг к другу и стягивают струбцинами, тисками или кладут под пресс. Самая примитивная струбцина получается из двух досок с просверленными отверстиями и вставленными в них болтами. Для костных клеев рекомендуется поддерживать давление от 0,1 до 0,4 МПа, при склеивании мездровым клеем давление может быть от 0,1 до 1,2 МПа. Величина давления во многом зависит от густоты клея. Давление более 1,2 МПа не рекомендуется, так как ведет к усадке древесины и требует сложного оборудования.

После склеивания досок на боковых поверхностях элементов образуются провесы, которые удаляют фрезерованием. Предел прочности клеевых швов на растяжение невелик, он примерно соответствует прочности древесины растяжению поперек волокон. Необходимо тщательно соблюдать технологию склеивания. В этом случае адгезия (сцепление клея с древесиной) будет достаточна и возможные разрушения будут проходить не по клею, а по древесине.

Склеивание древесины – один из важных и сложных процессов в деревообработке.

В настоящее время наиболее широко применяются синтетические клеящие вещества: поликонденсационные и полимеризационные смолы. Их использование обусловлено возможностями получения прочных и долговечных клеевых соединений, технологичностью производства и применения клеев, доступностью исходного сырья.

Клееная и клеепрессованная продукция на основе древесины – это фанера и древесно-стружечные плиты, древесно-слоистые пластики и гнуто-клееные изделия из шпона, клееные деревянные конструкции для строительства и др. Качество и эксплуатационная надежность этих материалов зависит прежде всего от свойств клеев и технологических условий склеивания.

Общие указания

Все клеевые соединения подразделяются на два основных вида.

Все они характеризуются повышенной прочностью, причем места склейки при соблюдении технологии изготовления, как правило, имеют большую прочность, чем сама древесина. По этой причине расчет на прочность проводят, как для монолитных деревянных элементов. Несомненным достоинством клеевых соединений является то, что из маломерных и зачастую ненужных деревянных досок можно получить прочное и достаточно габаритное деревянное изделие как по длине, так и по ширине. Причем их конфигурация может принимать различные геометрические формы и сечения, начиная от плоской детали и кончая изогнутой заготовкой переменного сечения.

Поперечные клеевые соединения

К этому виду соединений относятся изделия, которые склеены одним из следующих видом:

- По пластям.

- По кромке.

- По пласти и кромке.

Способ склеивания по пластям применяется для изготовления сборных деталей высотой, равной сумме всех высот клееных досок. Этим способом могут получаться как прямолинейные, так и криволинейные изделия. Например, для изготовления деревянной балки для перекрытия в бане. Клееные детали по кромкам представляют собой заготовки, которые получаются путем склеивания нескольких элементов, расположенных в одной плоскости. Примером такого соединения может служить столешница или широкая доска для лавки. Соединение одной доски по пласти, а другой по кромке называется клеевым соединением по кромке и пласти.

Например, тавр, двутавр или швеллер представляют собой именно такой стык.

Технология склеивания деревянных деталей

Порядок расположения склеиваемых заготовок

Для склеивания деревянных деталей применяются малогабаритные доски как по длине, так и по ширине. Их толщина не должна превышать 50 мм, а ширина 180 мм. Перед склеиванием доски должны быть высушены до влажности не более 10-12%, удалены все сквозные сучки и видимые поверхностные дефекты. Превышение вышеуказанных параметров может привести к короблению клеевого соединения и, как следствие, невозможности применения его по назначению. Перед поперечным склеиванием древесины, также еще важно правильно выполнить ориентация досок относительно годичных слоев и направления волокон древесины. Так, при склеивании досок по кромкам, фугованные смежные заготовки располагают по плоскости стыка заболонь к заболони (наружные слои древесины) и сердцевина к сердцевине. А при склеивании по пластям, годичные кольца на кромках смежных досок должны быть ориентированы в противоположные стороны. Выполнение этих условий позволит исключить коробление клеевого соединения.

Порядок работ при склеивании древесины

1. Сушка древесины до влажности не более10-12%.

2. Распил досок на требуемые размеры, фугование по поверхностям склеивания с целью обеспечения плотного примыкания.

3. Удаление сучков и устранение дефектов.

4. Сборка нарезанных досок в пакеты с необходимой ориентацией по заболони и годичным кольцам в зависимости от вида клеевого соединения.

5. Разборка пакетов и, если будет делаться продольное склеивание, то вырезаются выбранные стыки.

6. Нанесение клея на стыкуемые поверхности и выполнение других операций согласно инструкции на клей.

7. После нанесения клея и выдержки заготовок в течение требуемого времени, склеиваемые

8. Элементы соединяются друг с другом и плотно зажимаются струбцинами или другим прижимным приспособлением.

9. Выдержка соединения в течение определенного времени в сжатом состоянии в соответствии с выбранным клеем.

10. Снятие с пресса клееной заготовки и выдержка ее не менее 24 часов.

11. Обработка стыков склеивания и, если требуется, дальнейшая доводка готового клеевого соединения.

Клеевые соединения должны относится к группам нагрузки, указанным в табл. 1.

Описание группы нагрузки

| Группа нагрузки | Примеры климатических условий и областей применения |

| D1 | Помещения, где температура только случайно или кратковременно может превысить 50°С и влажность древесины максимум 15% |

| D2 | Внутренние помещения с кратковременным воздействием текущей воды или конденсата и /или кратковременным воздействием высокой влажности воздуха с повышением влажности древесины до 18% |

| D3 | Внутренние помещения с кратковременным воздействием текущей воды или конденсата и/или кратковременным воздействием высокой влажности. Наружные помещения, защищенные от климатических воздействий. |

| D4 | Внутренние помещения с частым сильным воздействием текущей воды или конденсата. Наружные помещения, подвергающиеся воздействию атмосферных осадков, но имеющие определенную защиту поверхности |

Подготовить строганные детали из древесины одной породы для склеивания между собой в двухслойный блок.

· нанести кистью или шпателем клей на соединяемые поверхности деталей из расчета 150-200 г/м 2 и дать открытую выдержку в 5-8 мин;

· соединить детали между собой и зажать в прессе или вайме под давлением не менее 0,5 МПа;

· обеспечить выдержку блока в зажатом состоянии на режимный период склеивания (см. рекомендации по соединению древесины клеями на основе ПВА- дисперсии);

При изготовлении клееных конструкций широко применяется водостойкая строительная фанера, склеенная из шпонов, толщиной до 3 мм и шириной от 1.5 до 2 м.

Инструкция (ИСП-101-51) и п. 127 НнТУ-122-55 предусматривают применение двух видов фанеры: водостойкой (ФК) и средней водостойкости (ФСФ). Водостойкая фанера (на фенолформальдегидном клее) применяется для несущих конструкций — балок, арок, рам и т. д. — в открытых сооружениях с окраской их поверхностей и в помещениях с влажностью не свыше 70%; для кровельных щитов с гидроизоляцией и для стен и других наружных частей здания — с окраской поверхностей. Фанера средней водостойкости (на карбамидных, альбуминоказеиновых и других клеях с антисептиком) используется для несущих конструкций в помещениях с влажностью воздуха не свыше нормальной — с окраской и для инвентарной опалубки. Клеенофанерные балки состоят из фанерных стенок и дощатых поясов (рис. 2). Поперечное сечение клеенофанерной балки может быть двутавровым и коробчатым. Так как при этом пояса балки удалены от нейтральной оси, то материал в таких балках используется более эффективно. При этом клеенофанерные балки могут быть постоянной высоты, двускатными, а также с криволинейным верхним поясом. Балки с плоской фанерной стенкой рекомендуется использовать для пролетов до 15 м. Их высоту назначают в пределах 1/18—1/12 длины пролета. Толщина стенок должна быть не менее 8 мм. Доски поясов балки могут располагаться как горизонтально, так и вертикально. Пояса балки по плоскостям склеивания с фанерными стенками должны иметь прорези для того, чтобы ширина клеевых швов не превосходила 10 см. Это предотвратит появление перенапряжения швов при колебаниях температуры и влажности.

Придание жесткости фанерной стенке обеспечивается установкой дощатых ребер жесткости, которые располагают в коробчатых балках в полости между двумя фанерными стенками. В двутавровых балках ребра жесткости располагают по обе стороны стенки. По длине ребра жесткости ставятся с шагом, равным 1/8—1/10 пролета.

Рис.2 Сечение клееных деревянных балок:

а) — сплошное прямоугольное; б) — двутавровое с клееной фанерой и клееными деревянными стенками; в) - двутавровое с волнистой стенкой; г) — коробчатое; д) - коробчатое с двумя стенками;

Пример расчета плиты.Подобрать и проверить сечениекоробчатой клеефанерной плиты покрытия. Коробчатая плита (панель) имеет длину L=6 м и ширину В=1,5 м. Плита опирается на верхний пояс клеедеревянных ферм. Угол ската кровли α = 15 0 . Величина погонной нормативной нагрузки от собственного веса и снега, действующая нормально к поверхности плиты, составляет: q н =1,5кН м; расчетная ─ q = 2,3кН м. Соответственно норма-тивная и расчетная составляющая от веса человека с грузом:

Р н =1,0кН/мcos15=0,966кН; P = Р н 1,2=1,16кН.

Каркас плиты выполняется из обрезных досок сосны. Верхняя и нижняя обшивки из фанеры марки ФСФ.

Решение.Из расчета на местный изгиб верхней фанернойобшивки, определим требуемый шаг продольных ребер. Принимая толщину верхней обшивки δ1 = 8 мм, находим

Здесь R ' фи = 0,65кН см 2 – расчетное сопротивление изгибу фанеры при действии сил поперек волокон рубашки, согласно табл. 2.12 [5]. Предварительно назначаем размеры сечения продольных ребер

.Тогда необходимое количество шагов продольных ребер nа при заданной ширине коробчатой плиты В =150 см составит

Здесь bн = 3,2см толщина продольного нащельника (см. рис. 3). Принимаем 4 продольных ребра с шагом а =47,6 см. Толщину нижней обшивки принимаем δ2 = 6 мм. Полная высота коробчатой клеефанерной плиты будет равна

Расчетная схема плиты – однопролетная шарнирно опертая балка пролетом

l = 6 - 0,05 = 5,95м.

Расчетные усилия в плите:

а | в |

|

Рис. 3 Конструкция клеефанерной панели:

а – план; б – продольный разрез; в – поперечный разрез; 1 – слой рубероида; 2 – верхняя фанерная обшивка; 3 – поперечное ребро; 4 – торцевое ребро; 5 – слой паро-изоляции; 6 – утеплитель на битумной основе; 7 – продольное ребро; 8 –фанерная обшивка; 9 –крепежный брус; 10 –продольный нащельник

Приведенные геометрические характеристики сечения, необходимые для расчета, находим по формулам:

где Апр,Sпр,Iпр соответственно площадь, статический момент и момент инерции приведенного сечения клеефанерной плиты; Аф,Sф,Iф соответственно площадь, статический момент и момент инерции фанерных обшивок относительно нейтральной оси приведенного сечения; Адр , S др , I др соответственно площадь, статический момент и момент инерции продольных ребер плиты относительно той же нейтральной оси; Едр , Еф модули упругости древесины и фанеры, принимаемые по [1, п. 3.5 и табл. 11], или по табл. 2.12 [5].

где - расстояние нейтральной оси от кромки сечения; Sпр ' - статический момент приведенного сечения относительно его кромки.

Так как l a 6,торасчетная приведеннаяширина плиты составит: bрас = 0,9 b =0,9 150 = 135см.

Определяем расстояние от нижней и верхней кромки сечения до нейтральной оси:

Здесь S ' пр приведенный статический момент относительно нижней кромки сечения, который находим по формуле:

135 0,818,9 0,4 4 4,417,5 2 / 2 135 0,6 2 / 2 4693 см 3 .

Находим S пр и I пр относительно нейтральной оси:

=135 0,8 (10,07 0,4) 4 4,4 (10,070,8 2 1/ 2 0,9 =1884,6см.

Находим приведенный момент сопротивления относительно нижней и верхней кромок сечения:

Проверяем прочность нижней растянутой обшивки от изгиба плиты с учетом ее ослабления стыками на "ус":

Подставляя данные, получим

Проверяем устойчивость верхней сжатой обшивки при изгибе плиты:

Проверка продольных ребер на скалывание в уровне нейтральной оси сечения:

Подставляя данные, получим

Проверка на скалывание наиболее удаленной от нейтральной оси фанерной обшивки по клеевому шву, в месте примыкания ее к продольным ребрам:

Подставляя данные, получим

Проверка относительного прогиба клеефанерной плиты от нормативной нагрузки:

Лабораторная работа № 3

Основные признаки растений: В современном мире насчитывают более 550 тыс. видов растений. Они составляют около.

Методы исследования в анатомии и физиологии: Гиппократ около 460- около 370гг. до н.э. ученый изучал.

Поиск по сайту

Читайте также: