Напольные колонки для дома своими руками

Обновлено: 10.05.2024

В альтезза клубе люди знают меня как audiomaniac, но этот ник взялся не просто так. Все потому что раньше я увлекался музыкой и звукотехникой. Причем я не фанат автозвука, а предпочитаю слушать музыку в более подходящей обстановке — дома, где можно в полной мере воссоздать эффект присутствия, вслушиваться в детали и не отвлекаться на вождение.

Речь пойдет о сборке более или менее качественной двухполосной домашней акустики, способной передать самые мельчайшие нюансы аудиозаписей, и открыть для Вас мир качественного звука, не без (качественного усилителя разумеется).

Это не первая акустика которую мне довелось спроектировать и собрать, до этого был опыт как очень основательного апгрейда советской классики, так и сборки акустики с нуля. Супругу не устраивал форм-фактор моей советской классики, большие широкие гробы которые не вписывались в интерьер и занимали слишком много места

Но звучали они превосходно, на настройку кроссовера я потратил около года доводя звук до идеала.

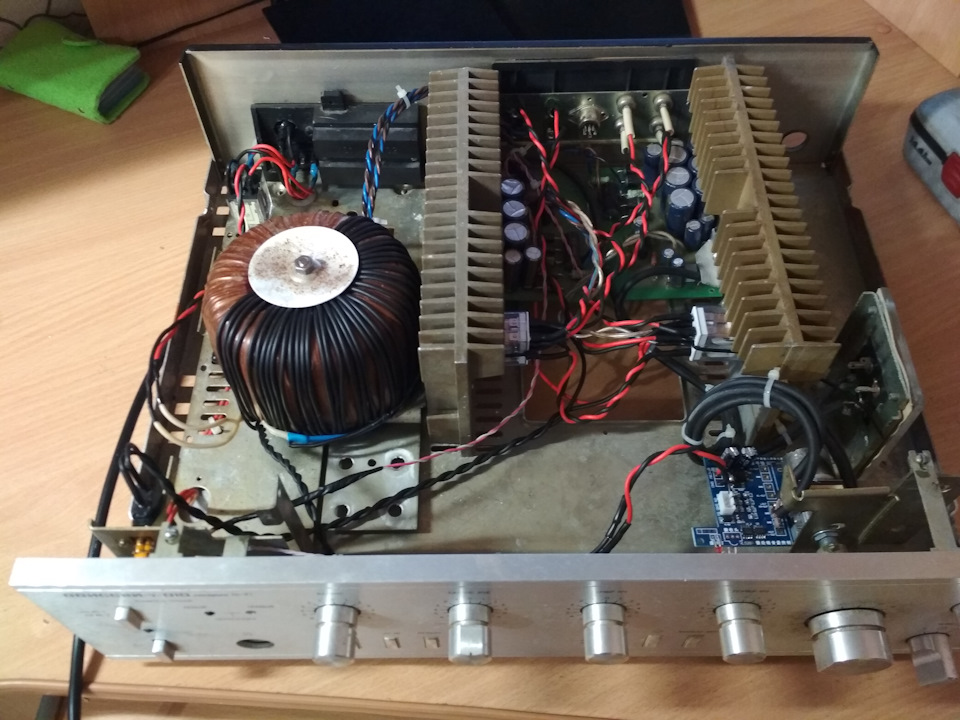

Колонки получились довольно тяжелой нагрузкой для усилителей, но мой усилитель собранный по мотивам форума Vegalab без проблем с ними справлялся:

Однажды один знакомый американец сказал мне что самое крутое акустическое оформление которое он когда либо слышал это трансмиссионная линия (TL). Он же лабиринт или четвертьволновой резонатор или органная труба, не путать с резонатором Гельмгольца и с фазоинвертором. У нас в России большой опыт собрал по лабиринтам Рогожин Александр. С тех самых пор общения с американцем я и загорелся собрать что-то в данном оформлении.

Идейным вдохновением для меня стала акустика фирмы PMC Twenty 24 Можно погуглить обзоры на данную акустику, посмотреть замеры и сравнить их с замерами моей акустики ниже.

В качестве динамиков были выбраны привычные мне норвежские Seas CA18RLY и 27TDC. Их не сложно свести, они не имеют серьезных изъянов, в общем хорошие динамики за свои деньги.

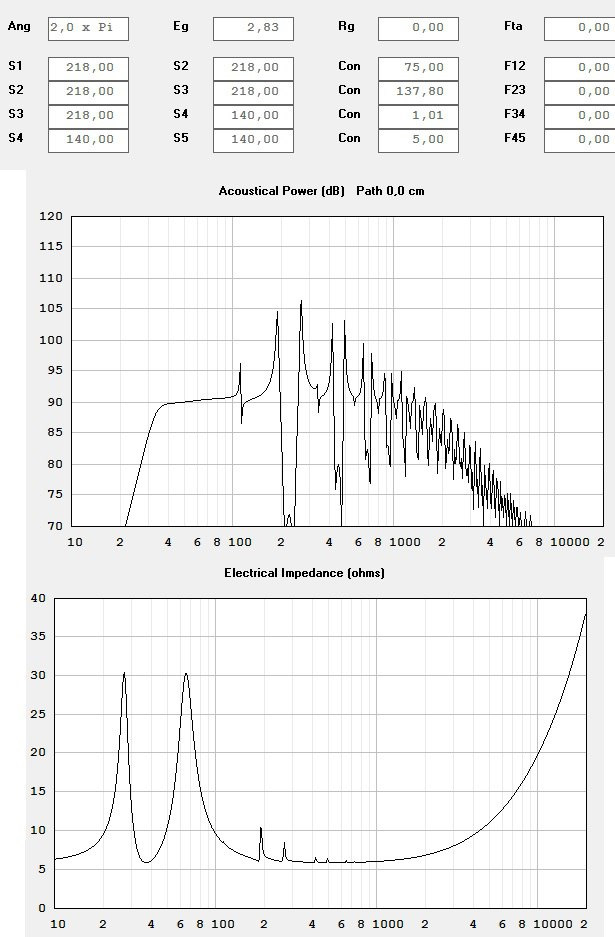

После прогрева и обмера динамиков получил следующие параметры Тиля-Смолла:

Fs 49hz

Mms 10.7g

Rms 1.75 kg sec

Cms 0.0009 m N

BL 6.0

Vas 17 L

Qt 0.38

Qes 0.48

Qms 1,91

У пары динамиков параметры почти не отличаются, я привел параметры одного из них. Параметры указывают на повышенную жесткость подвеса, относительно паспорта. Я не знаю как их так надо размять чтоб подойти к паспортным параметрам, в реальной жизни они у меня скорее задубеют чем разомнутся. Поэтому взял за опору в расчетах эти параметры.

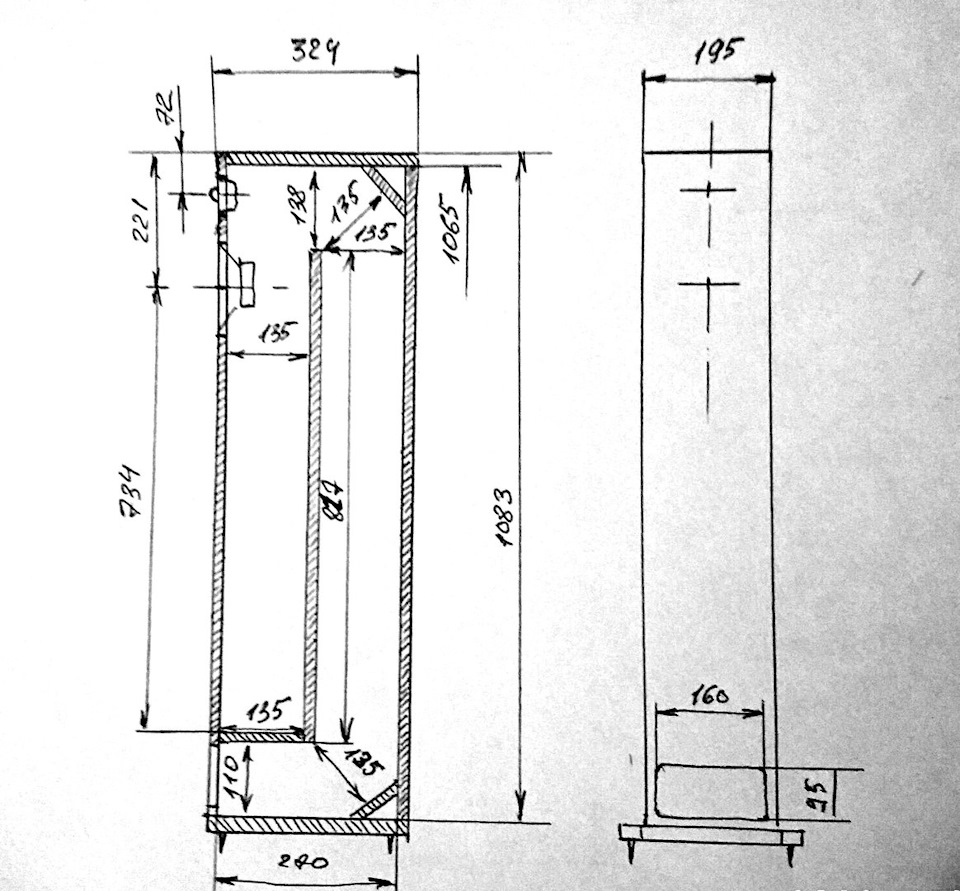

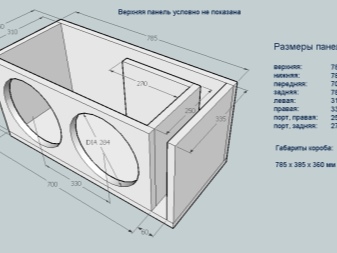

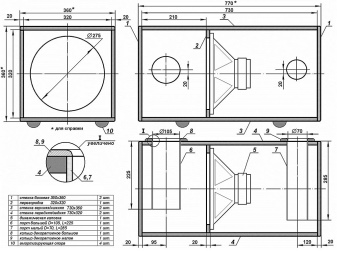

Проект корпуса:

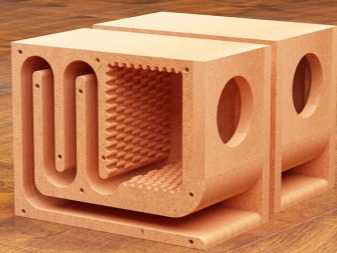

После сборки и тестов корпус получился в итоге такой:

Внутри корпус выглядит так:

Этот корпус даёт плавный спад АЧХ, -5дб на 30 гц. Можно уменьшить высоту корпуса на 5-10 см, тогда спад АЧХ будет быстрее, но зато общая чувствительность до 100 гц будет выше — кому что ближе. Соотношение длин 1 к 2 соблюдается, поэтому если делать выхлоп в пол то динамик придется опускать ниже, мне же наоборот хотелось поднять его как можно выше, а порт вывести вперед и красиво оформить струевыпрямителем в стиле одной известной фирмы. Должен отметить, что когда давал синус 35 гц приличной мощностью, динамик едва колебался, а из порта в прямом смысле дуло в руку, а когда отходишь подальше слышно мощный бас Поток воздуха в этой колонне очень даже приличный. Маленький с виду динамик возбуждает большой резонанс в двухметровой колонне.

В качестве материала для корпусов была куплена 18мм березовая фанера. МДФ не нашёл.

Поскольку корпуса будут оклеиваться шпоном, то нет возможности сделать какую либо стенку съемной, охота получить цельную монолитную конструкцию, поэтому съёмным будет дно, которое будет по совместительству выполнять роль подставки с винтовыми ножками. Лазить туда придется только за фильтром, в процессе его точной настройки.

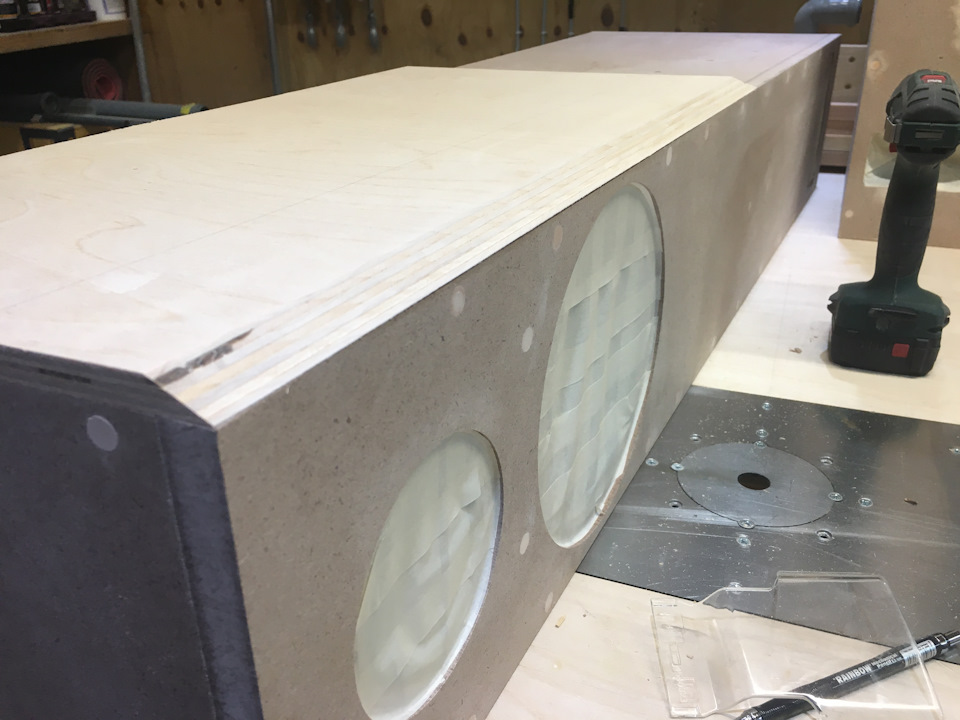

Для того чтобы отверстия под динамики выглядели красиво их нужно фрезеровать после наклейки шпона, а шпон на лицевую панель лучше клеить в последнюю очередь, чтобы был нахлест на боковые листы шпона. Короче дырки под динамики пришлось резать в последнюю очередь.

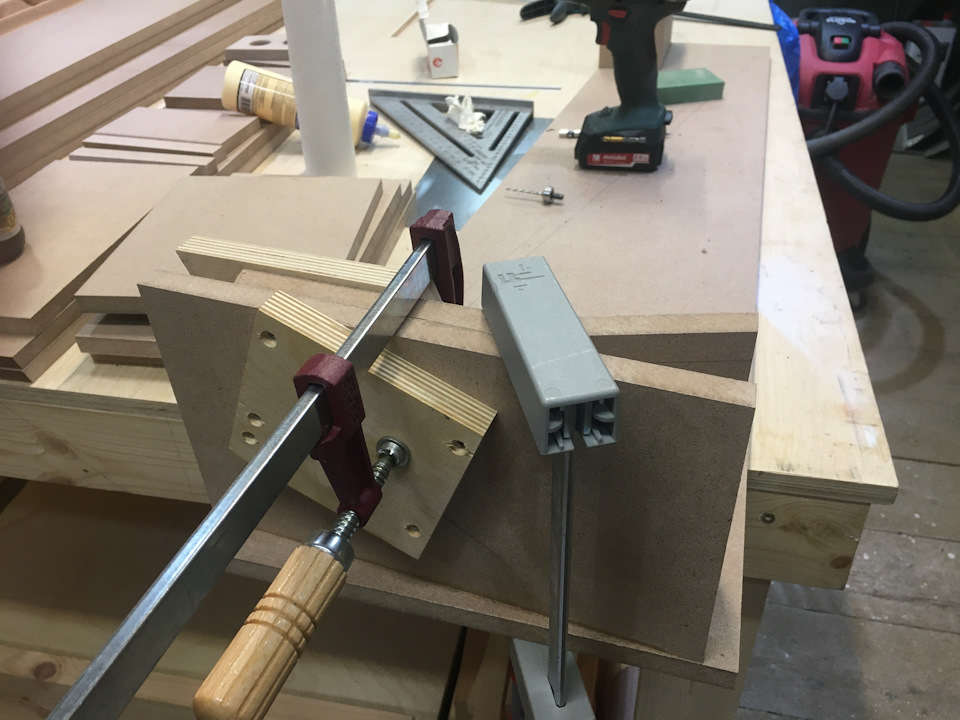

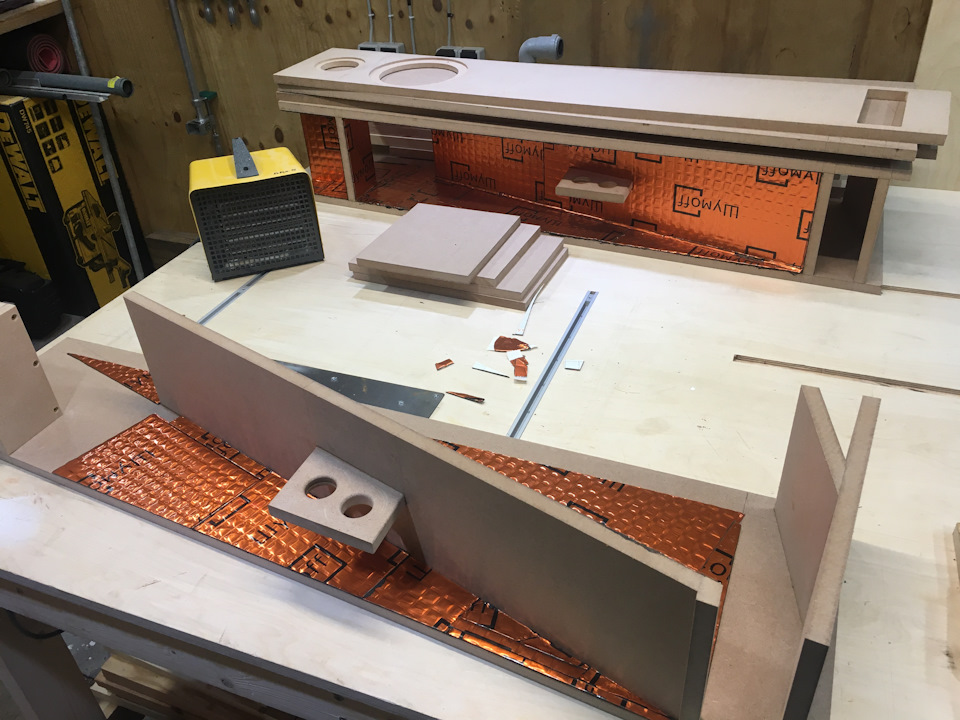

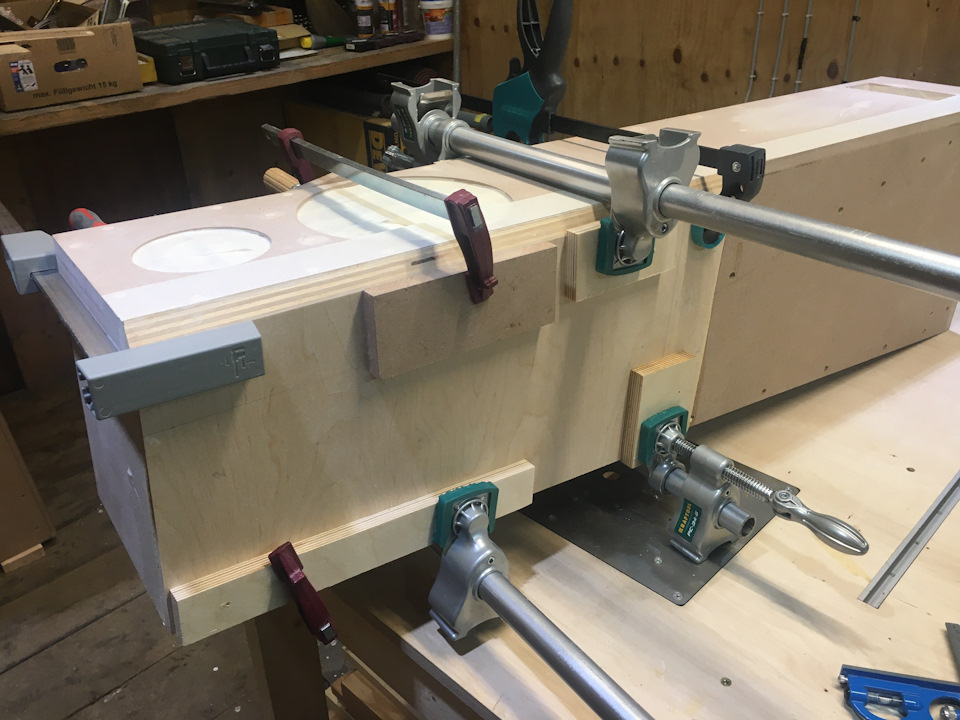

Отец у меня увлекается столярным делом, поэтому корпуса мы забацали вдвоем с ним:

2-х полосные напольные акустические колонки "Doloti da fugani".

Кому видео, пожалуйста:

Или фото-отчет ниже.

Приятного просмотра.

Ах да, скажу сразу, что не являюсь профессионалом в аудио сфере.

Я всего лишь хотел сделать, что-то красивое и радующее глаз.

Ну и конечно же не без функциональности.

Около двух месяцев в свободное время изучал форумы по аудио тематике. И в итоге остановился на акустической системе с трансмиссионной линией.

После того, как все выпилил и примерил приступил к сборке корпусов.

Собрав корпуса, приступил к наклеиванию вибро материала от компании Шумоff серии М3.

Далее приступил к демфированию. Чтобы звук в итоге не получился глухим, использовал два материала — демпфер акустический (покупал в Аудиомании) и карпет на самоклеющейся основе.

Фрезой сделал отверстия для футорок. Именно так решил закрепить динамики. Все было вымерено в доли мм.

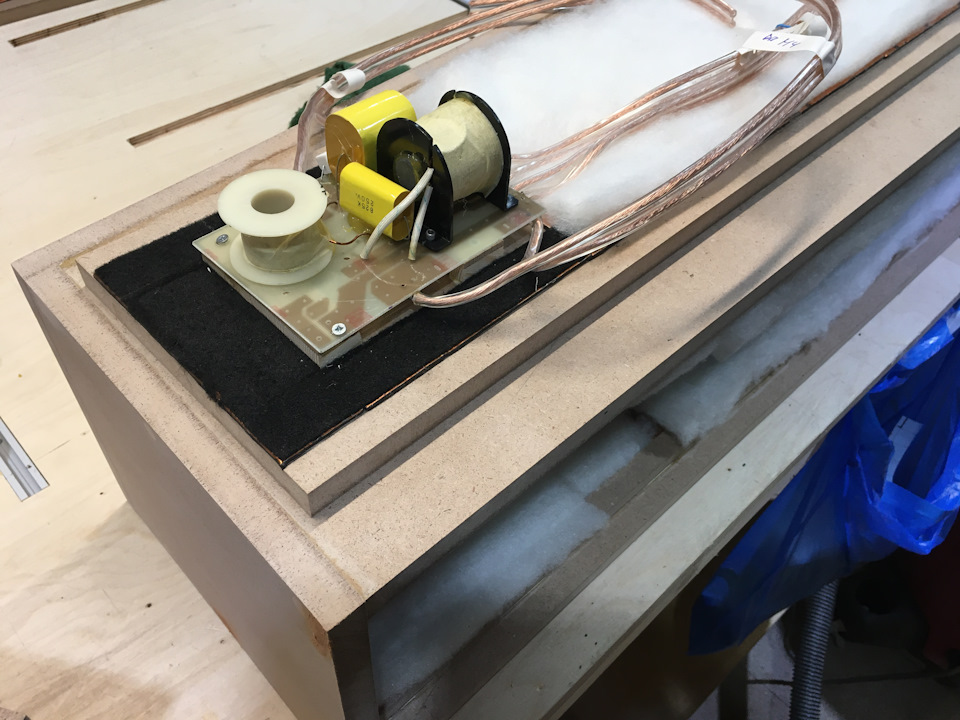

Перед тем, как закрепить заднюю стенку, необходимо закрепить кроссовер. Место выбрал так, чтобы в случае необходимости достать его через отверстие широкополосного динамика. Все провода заменил.

Собрав корпуса, приступил к оформлению фасадов.

Теперь можно приступить к шпонированию. Делал я это первый раз.

Ничего сложного нет от слова совсем. Да, есть моменты, требующие максимально аккуратного действия, но главное не торопиться.

Шпон для фронтальной и задней частей использовал американский орех. Для боковин оливковый ясень. Вся прелесть ясеня — это его цена. Всего 152 р за м2. Орех почти 1000 р. Еще купил на пробу сатиновый орех. Но не пригодился пока что.

Прикатали. А далее отрезаем, отступив 2-3 мм от сгиба лишнее. Берем наждачку и немного надавливая с угла вниз удаляем лишнее. Можно использовать шлифмашинку.

После того, как масло полностью пропиталось и высохло, натираю воском, также в два слоя. Примерно через сутки уже затвердителем.

АЧХ мерить не собираюсь.

Подключил к ресиверу Pioneer SX-10AE.

Звук очень мягкий. Басы шикарные. Не бубнят, а именно шикарные. Я ставлю почти на минимум, ухожу в дальнюю комнату и слышу мягкий бас. Трансмиссионная линия дает свои плоды.

17 марта 2020 Метки: акустика , акустика своими руками , шпон , шпонирование , фрезерование , dolotidafugani

Метки: акустика, акустика своими руками, шпон, шпонирование, фрезерование, dolotidafugani

Комментарии 78

А на заказ не делаете? Сколько примерно может выйти по стоимости?

Приветствую. Все зависит от ттх, материалов и тд. Но точно такие же сделаю за 80 тр.

Крутая акустика вышла! Подскажите что за музыка в видео?

Спасибо огромное. И само изделие очень достойно, и подача материала радует. Обычно не смотрю видео. Во время просмотра Вашего видеоролика просто медитировал.

Снимаю шляпу, очень круто! в закладки однозначно!

Хорошая игрушка для себя любимого)

Но не для жены или детей)))

Высший класс. Приятно посмотреть. Много чего делаю руками — до аудио никак не доберусь. Времени нет. Ну хоть за других порадаюсь

Очень хорошо получилось, но мне кажется логичней и наверное немного красивше было бы все края у фанеры скосить. Есть ощущение что качество корпусов получились лучше чем качество примененных в них динамиков.

Да, динамики самые обычные.

Но мне хватает.

Не аудиофил.

А колонки — это просто тренировка :)

Я ведь только учусь, как год с небольшим этому хобби посвящаю свободное время.

Тем более похвально! По возможности просто послушайте как звучат АС на динамиках Seas (Exel) со стерео усилителем. Будете приятно удивлены!

Скажи, какая у тебя циркулярная пила и общее мнение о ней?

DeWalt DW745. Шикарный параллельный упор.

Диск сразу в топку, купил smt z60 и еще один пазовый.

У этих пил была бракованная серия — правый верхний угол завален на мм 3. Вот на одну из этих серий и попал.

В целом доволен.

Да, не дёшево( Сам заболел столярной год назад, теперь присматриваю циркулярку, хочу makity 2704, думал б/у поискать

Да главное начать ))

Отличная работа! Шикарно! Есть у меня автомобильные Focal Utopia. может когда-нибудь сделаю из них что-то стоящее.

Классно! Тоже есть в задумках такое замутить. Какие динамики и почём ?

вч: Wavecor TW022WA05-01

широкополосные: Wharfedale model 1755H

кроссовер родной от акустики Wharfedale

боюсь представить сколько такое под заказ будет стоить

Выглядит круто. А если ещё и звучит так же…

Классно.А соседи хоть довольны.

Громко не слушаю музыку. Вообще, что в машине, что дома из 100 максимум на 12%.

Даже друзья всегда удивляются, как мы тв смотрим)) им ничего не слышно.

Вообще кайф в тишине )

Работа шикарная.

У меня друзья наоборот, телек или музыка так орет, как будто глухие. Мне нескольких минут хватает, что бы офигеть.

Секас! По инструменту--краснодеревщик детектед😎

Очень круто! Вы-молодец!

я так понимаю это просто часть интерьера. правильность звучания тут не важна была.

У меня на прошлой работе шеф приобретал акустику, усилитель и виниловый проигрыватель за миллион рублей. Приходил специальный мастер все это настраивать и потом обслуживать. Честно не помню бренд, но аппаратура высший пилотаж. Там даже в коллекции были пластинки по 40 000 руб за штуку первого проката. Не суть. Это я к чему. Да, мне в первую очередь важно было, как они выглядят, а как играют второе дело. Но закончив проект и подключив их я настолько кайфанул, будто оказался в том офисе. Конечно же моя акустика не сравнится с той, но звучит она поверьте мне на слово шикарно. Не зря же я несколько месяцев изучал, что такое лабиринт и трансмиссионная линия )) Я даже сниму видео выложу здесь.

82-летний Такео Морита — аудиофил. Он владеет усилителем за $60 000, колонками 60-х годов из немецкого театра, золотыми и серебряными аудиокабелями.

Про цвет и композицию даже в нескольких журналах печатали мои статьи.

В этом проекте, кстати до последнего момента не мог решить, какого цвета и какой шпон куда клеить. Изначально планировал все ясенем закатать.

Спасибо :)

По дизайну у вас красиво, а кромку передней панели если в чёрный? и с остальной мебелью смотрелось бы!

Это ведь вкусовщина уже. Вторая колонка (в конце видео видно) из другого шпона ясеня и получилось темнее, возможно лучше с фронтом сочетается.

По дизайну у вас красиво, а кромку передней панели если в чёрный? и с остальной мебелью смотрелось бы!

Спасибо, понял, я имел ввиду кромку передней панели по всей длине(по периметру)

Аа, да нее. Так нравится )

Про цвет и композицию даже в нескольких журналах печатали мои статьи.

В этом проекте, кстати до последнего момента не мог решить, какого цвета и какой шпон куда клеить. Изначально планировал все ясенем закатать.

Спасибо :)

Абсолютно на претендую на истину в последней инстанции, тем более столяр-краснодеревщик моя вторая специальность, а у Вас была возможность поиграть цветом в графическом редакторе, на фото как правило цвета искажаются и желателен снимок из самой дальней точки что бы видеть как объект вписывается в интерьер.

Обратите внимание на снимках готового изделия в интерьере, где во едино сходятся цвета фасадов, ламината и боковин. На последних проявляется "янтарность", скорее всего как следствие пропитки маслом. Возможно нужно было воспользоваться лаком на нитро- основе или это погрешность фотокамеры.

Рассказываю о своих "фломастерах", но не ограничиваю Ваших прав:)

Удачи и дальнейших побед.

Все верно про янтарный тон. Знал, что воск даст такой эффект, к которому и стремился. А общая картина интерьера изменится, так как мебель рядом с колонками будет другая :)

Сейчас занимаюсь креслом-качалкой, скоро выложу здесь и на ютуб-канале.

Раньше колонки представляли собой обыкновенные рупорные громкоговорители и не имели корпуса как такового. Все изменилось, когда в 20-х годах XX века появились динамики с бумажными диффузорами.

Производители начали изготавливать крупные корпуса, которые вмещали в себя всю электронику. Однако вплоть до 50-х годов многие производители аудиоаппаратуры не закрывали корпуса колонок полностью – задняя часть оставалось открытой. Это было связано с необходимостью охлаждения электронных компонентов того времени (ламповое оборудование).

Задача корпуса колонок – контроль акустической среды и удержание динамиков и других компонентов системы. Уже тогда было замечено, что корпус способен оказывать серьезное влияние на звучание громкоговорителя. Поскольку передняя и задняя части динамика излучают звук с разными фазами, то возникала усиливающая или ослабляющая интерференция, что приводило к ухудшению звука и появлению эффекта гребенчатой фильтрации.

В связи с этим начались поиски способов улучшения качества звучания. Для этого многие стали исследовать естественные акустические свойства различных материалов, пригодных для изготовления корпусов.

Волны, отраженные от внутренней поверхности стенок корпуса колонок, накладываются на основной сигнал и создают искажения, интенсивность которых зависит от плотности используемых материалов. В связи с этим часто оказывается, что корпус стоит гораздо дороже компонентов, заключенных в нем.

При производстве корпусов на крупных фабриках, все решения касательно выбора формы и толщины материалов принимаются на основании расчетов и тестов, однако Юрий Фомин, звукоинженер и инженер-конструктор акустических систем, чьи разработки лежат в основе мультимедийных систем под брендами Defender, Jetbalance и Arslab, не исключает, что даже в отсутствие специальных музыкальных знаний и большого опыта работы в аудиоиндустрии можно сделать что-то, близкое по характеристикам к «серьезному» Hi-Fi.

«Надо брать готовые разработки, которыми инженеры делятся в сети, и повторять их. Это 90% успеха», – отмечает Юрий Фомин.

При создании корпуса акустической системы следует помнить, что, в идеале, звук должен поступать только из динамиков и специальных технологических отверстий в корпусе (фазоинвертор, трансмиссионная линия) – нужно позаботиться, чтобы он не проникал через стенки колонок. Для этого рекомендуется выполнять их из плотных материалов с высоким уровнем внутреннего звукопоглощения. Вот несколько примеров того, из чего можно собрать корпус для динамиков.

Древесно-стружечная плита (ДСП)

Это доски, сделанные из спрессованной древесной стружки и клея. Материал обладает гладкой поверхностью и неплотной рыхлой сердцевиной. ДСП хорошо гасит вибрации, однако пропускает через себя звук. Плиты легко скрепляются клеем для дерева или монтажным клеем, однако их края имеют тенденцию крошиться, что немного усложняет работу с материалом. Также он боится влаги – при нарушении производственных процессов легко её впитывает и разбухает.

В магазинах продают доски разной толщины: 10, 12, 16, 19, 22 мм и так далее. Для небольших корпусов (объемом меньше 10 литров) подойдет ДСП толщиной 16 мм, а для корпусов большего размера следует выбрать доски толщиной 19 мм. ДСП можно облицовывать: обклеивать пленкой или тканью, шпаклевать и красить.

Древесно-стружечная плита используется при создании акустической системы Denon DN-304S (на фото выше). Производитель выбрал ДСП потому, что этот материал является акустически инертным: колонки не резонируют и не окрашивают звук даже при высокой громкости.

Облицованная ДСП

Это ДСП, облицованная декоративными пластиками или шпоном с одной или с двух сторон. Плиты с деревянной облицовкой скрепляются обычным клеем для дерева, однако для ДСП, облицованной пластиком, придется покупать специальный клей. Для обработки срезов доски можно воспользоваться кромочной лентой.

Столярная плита

Популярный строительный материал из реек, брусков или других наполнителей, которые оклеены с двух сторон шпоном или фанерой. Плюсы столярной плиты: относительно малый вес и простота обработки краев.

Ориентированно-стружечная плита (ОСП)

ОСП – это доски, спрессованные из нескольких слоев тонкой фанеры и клея, узор на поверхности которых напоминает мозаику желтого и коричневого цветов. Сама поверхность материала неровная, но ее можно отшлифовать и покрыть лаком, поскольку текстура дерева придает этому материалу необычный вид. Такая плита обладает высоким коэффициентом звукопоглощения и устойчива к вибрациям.

Также стоит отметить, что благодаря своим свойствам ОСП используется для формирования акустических экранов. Экраны необходимы для создания комнат прослушивания, где пользователи могут оценить звучание акустических систем в практически идеальных условиях. Полосы из ОСП крепятся на определенном расстоянии друг от друга, образуя тем самым панель Шредера. Суть решения заключается в том, что закрепленная в определенных точках полоса под воздействием акустической волны расчетной длины начинает излучать в противофазе и гасит ее.

Древесноволокнистая плита средней плотности (МДФ)

Сделанный из древесной стружки и клея, этот материал более гладкий, чем ОСП. Благодаря своей структуре МДФ хорошо подходит для изготовления дизайнерских корпусов, поскольку легко поддается распилу, – это упрощает стыковку деталей, скрепляемых между собой при помощи монтажного клея.

МДФ можно облицовывать, шпаклевать и красить. Толщина плит варьируется от 10 до 22 мм: для корпусов колонок объемом до 3 литров будет достаточно доски толщиной 10 мм, до 10 литров – 16 мм. Для больших корпусов лучше выбрать 19 мм.

Если при выборе материала для изготовления корпусов акустических систем отбросить в сторону звуковые аспекты, то останутся три определяющих параметра: низкая стоимость, простота обработки, простота склеивания. МДФ как раз обладает всеми тремя. Именно невысокая стоимость и «податливость» МДФ делают его одним из самых популярных материалов для изготовления колонок.

Пример использования МДФ – полочная акустика Arslab Classic 1 SE, стенки корпуса которой изготовлены из толстых древесноволокнистых плит, препятствующих возникновению вибраций и окрашиванию звука.

Фанера

Этот материал сделан из спрессованного и склеенного тонкого шпона (около 1 мм). Для повышения прочности фанеры слои шпона накладываются так, чтобы волокна древесины были направлены перпендикулярно волокнам предыдущего листа. Фанера – лучший материал для подавления вибраций и удержания звука внутри корпуса. Склеить фанерные доски между собой можно обычным клеем по дереву.

Шлифовать фанеру сложнее, чем МДФ, поэтому выпиливать детали нужно как можно точнее. Среди достоинств фанеры стоит выделить её легкость. По этой причине из неё часто делают кейсы для музыкальных инструментов, ведь достаточно обидно отменять концерт из-за того, что музыкант надорвал спину.

Именно этот материал применяется компанией Penaudio для производства напольной акустики – она использует латвийскую фанеру, которая изготавливается из березы. Многим нравится то, как выглядит обработанная березовая фанера, особенно после покрытия лаком, – это придает корпусу уникальности. Этим и пользуется компания: поперечные слои фанеры стали своеобразной «визитной карточкой» Penaudio.

Камень

Чаще всего используются мрамор, гранит и сланец. Сланец – самый подходящий материал для изготовления корпусов: с ним достаточно просто работать из-за его структуры, и он эффективно поглощает вибрации. Главный недостаток – необходимы специальные инструменты и навыки обработки камня. Чтобы как-то упростить работу, возможно, имеет смысл изготовить из камня только переднюю панель.

Стоит отметить, что для установки колонок из камня на полку, вам может понадобиться мини-кран, да и сами полки должны быть достаточно прочными: вес каменной аудиоколонки достигает 54 кг (для сравнения, колонка из ОСП весит около 6 килограмм). Такие корпусы серьезно улучшают качество звука, но их стоимость может оказаться «неподъемной».

Колонки из цельного куска камня делают ребята из компании Audiomasons. Корпусы вырезаются из известняка и весят порядка 18 килограмм. По заявлениям разработчиков, звучание их продукта придется по вкусу даже самым искушенным меломанам.

Оргстекло/стекло

Можно сделать корпус для динамиков из прозрачного материала – это действительно круто, когда видно «внутренности» колонки. Только здесь важно помнить, что без должной изоляции звук будет ужасным. С другой стороны, если вы добавите слой звукопоглощающего материала, прозрачный корпус перестанет быть прозрачным.

Неплохим примером акустической hi-end-аппаратуры из стекла может служить Crystal Cable Arabesque. Корпуса техники Crystal Cable изготавливаются в Германии из полос стекла толщиной 19 мм со шлифованными гранями. Детали скрепляются между собой невидимым клеем в вакуумной установке, дабы избежать появления пузырьков воздуха.

На выставке CES-2010, проходившей в Лас-Вегасе, обновлённые Arabesque завоевали все три награды в области Инноваций. «До сих пор ни одному производителю техники не удавалось добиться настоящего hi-end-звучания от акустики, изготовленной из такого сложного материала. – писали критики. – Компания Crystal Cable доказала, что это возможно».

Клееная древесина/дерево

Из дерева получаются хорошие корпуса, однако здесь нужно учитывать важный момент: дерево имеет свойство «дышать», то есть оно расширяется, если воздух влажный, и сжимается, если воздух сухой.

Так как деревянный брусок проклеивается со всех сторон, в нем создается напряжение, что может привести к растрескиванию древесины. В этом случае корпус потеряет свои акустические свойства.

Металл

Чаще всего для этих целей используется алюминий, точнее – его сплавы. Они легкие и жесткие. По мнению ряда специалистов, алюминий позволяет уменьшить резонанс и улучшить передачу высоких частот звукового спектра. Все эти качества способствуют росту интереса к алюминию со стороны фирм-производителей аудиоаппаратуры, и его используют для изготовления всепогодных акустических систем.

Существует мнение, что изготовление цельнометаллического корпуса – не самая хорошая идея. Однако стоит попробовать сделать из алюминия верхние и нижние панели, а также перегородки жесткости.

Звуковые качества акустических систем в большинстве случаев зависят не столько от заложенных производителем параметров, сколько от корпуса, в котором они размещены. Обусловлено это материалами, из которых он изготовлен.

Немного истории

До начала ХХ столетия звук прибора воспроизводился через рупор громкоговорителя.

В 20-е годы прошлого века, в связи с изобретением динамиков с бумажными диффузорами, появилась необходимость в объемных корпусах, в них можно было спрятать всю электронику, защитив ее от внешней среды и придав изделию эстетичный вид.

Вплоть до 50-х годов выпускались модели корпусов, задняя стенка которых отсутствовала. Это позволяло охлаждать ламповое оборудование того времени. Тогда же и было замечено, что корпус выполнял не только защитные и дизайнерские функции, – он влиял и на звучание прибора. Разные части динамика имели неодинаковые фазы излучения, поэтому присутствие стенок короба сказывалось на силе интерференции.

Отмечалось, что на звук влиял материал, из которого изготавливался корпус.

Начались поиски и исследования акустических свойств сырья, пригодного для создания коробов, способных вместить динамики и донести до публики хорошее звучание. Нередко в погоне за идеальным звуком производились короба по стоимости, превышающие содержащееся в них оборудование.

Сегодня производство корпусов на фабриках происходит с точным расчетом плотности, толщины и формы материала, учитываются его способности влиять на вибрации и звук.

Виды и характеристики материалов для корпуса

Корпуса для акустических систем производят из разных материалов: ДСП, МДФ, пластик, металл. Самые экстравагантные изделия получаются из стекла, самые загадочные – из камня. Материал для домашнего изготовления выбирают попроще, который легко поддается обработке, например ДСП. Расскажем подробнее, из чего еще можно их сделать.

Древесно-стружечные плиты состоят из стружки и крупных щепок, спрессованных и соединенных клеевой основой. Нередко такой состав выделяет токсичные испарения при нагреве. Плиты боятся влаги и могут крошиться. Но в то же время ДСП относится к бюджетным материалам, его легко обрабатывать.

Такие корпуса отлично справляются с вибрациями, хотя звук свободно проходит через них.

Небольшие варианты производят из ДСП толщиной в 16 мм, крупным изделиям понадобится материал толщиной в 19 мм. Для придания эстетичного вида ДСП ламинируют, покрывают шпоном или пластиком.

Фанера

Этот материал производят из тонкого (1 мм) спрессованного шпона. Он может обладать разными категориями в зависимости от производной древесины. Для коробов подходит изделие в 10–14 слоев. Со временем конструкции из фанеры, особенно при влажном состоянии воздуха, могут деформироваться. Но этот материал отлично гасит вибрации и удерживает звук внутри системы, поэтому его применяют для создания корпусов.

Столярная плита

Столярную плиту производят из двухстороннего шпона или фанеры. Внутрь между двумя поверхностями кладут наполнитель из брусков, реек и прочего материала. Весит плита немного, хорошо поддается обработке. Благодаря этим качествам ее используют для изготовления коробов.

Ориентированно-стружечная плита представляет собой многослойный материал, состоящий из переработанных древесных отходов. Это прочное, упругое изделие, легко поддается обработке. Текстура ОСП очень красивая, но неровная. Для изготовления корпусов ее отшлифовывают и покрывают лаком. Плита хорошо поглощает звук и устойчива к вибрациям. К недостаткам относят испарение формальдегидов и резкий запах.

Древесно-волокнистая плита состоит из мелких стружечных фракций, ее состав безвреден. Изделие выглядит прочнее, надежнее и дороже, чем ДСП. Материал хорошо резонирует, и именно его чаще всего используют для изготовления заводских корпусов. В зависимости от размеров акустической системы МДФ выбирают толщиной 10, 16 и 19 мм.

Камень

Этот материал хорошо поглощает вибрации. Из него нелегко изготовить корпус – нужны специальные инструменты и профессиональное мастерство. Для изделий применяют сланец, мрамор, гранит и другие виды поделочного камня. Корпуса получаются удивительно красивыми, но тяжелыми, из-за повышенной нагрузки им лучше находиться на полу. Качество звука в данном случае фактически идеально, но и стоимость подобного изделия слишком высока.

Стекло

Для создания корпусов используют оргстекло. В дизайнерском отношении изделия имеют невероятно красивый внешний вид, но для акустических возможностей это не лучший материал. Несмотря на то что стекло вступает в резонанс со звуком, цены на подобные изделия довольно высоки.

Дерево

Дерево считается ценным материалом для изготовления корпусов акустических систем, так как оно наделено хорошими поглощающими характеристиками. Но древесина имеет свойство рассыхаться со временем. Если это произойдет с корпусом, он станет непригодным к применению.

Металл

Для изготовления коробов используют легкие, но твердые сплавы алюминия. Корпус из подобного металла способствует хорошей передаче высокочастотных звуков и гасит резонанс. Чтобы снизить воздействие вибраций и повысить поглощаемость звука, короба для АС производят из материала, представляющего собой две алюминиевые пластины с проложенным между ними слоем вискоэластика. Если все же не удается добиться хорошего звукопоглощения, это сказывается на качестве звучания всей АС.

Типы конструкций

Прежде чем приступить к активной фазе изготовления корпуса своими руками для домашней акустической системы, рассмотрим, какие бывают типы конструкций.

Открытые системы

На щиток больших размеров монтируются динамики. Края щитка загибаются назад под прямым углом, а задняя стенка конструкции совсем отсутствует. В данном случае акустическая система имеет весьма условный короб. Подобная модель годится для больших помещений и плохо подходит для воспроизведения музыки с низкими частотами.

Закрытые системы

Привычные конструкции в виде коробов со встроенными динамиками. Имеют широкий диапазон звучания.

С фазоинвертором

Такие корпуса, кроме динамиков, наделены дополнительными отверстиями для прохождения звука (фазоинвертор). Это дает возможность воспроизведения самых глубоких басов. Но конструкция проигрывает закрытым коробам в четкости артикуляции.

С пассивным излучателем

В данной модели полую трубку заменили на мембрану, то есть установили дополнительный драйвер для низких частот, без магнита и катушки. Такая конструкция занимает меньше места внутри корпуса, а значит, и размер короба можно уменьшить. Пассивные излучатели помогают добиться чувствительной глубины баса.

Акустический лабиринт

Внутреннее содержание корпуса выглядит как лабиринт. Закрученные изгибы являются волноводами. Система имеет очень сложную настройку и стоит немалых средств. Но при правильном изготовлении происходит идеальная подача звука и высокая точность басов.

Как изготовить своими руками?

Чтобы правильно изготовить и собрать самодельный корпус для системы воспроизведения аудио, следует предварительно подготовить все необходимое:

- материал, из которого предстоит сделать короб;

- инструменты для выполнения работ;

- провода;

- динамики.

Сам процесс состоит из определенной последовательности шагов.

- Изначально определяется тип колонок, для которых изготавливаются короба: настольные, напольные и прочие.

- Затем составляются чертежи и схемы, выбирается форма коробки, рассчитывается размер.

- На фанерном листе производятся разметки 4 квадратов размерами 35х35 см.

- Внутри двух заготовок размечаются квадраты меньших размеров – 21х21 см.

- Выпиливается и убирается внутренняя часть. В образовавшийся проем примеряется колонка. Если вырез недостаточен для вхождения, его придется расширить.

- Далее подготавливаются боковые стенки.

Их параметры таковы:

- глубина модели – 7 см;

- длина одного комплекта стенок (4 штуки) – 35х35 см;

- длина второго комплекта (4 штуки) – 32х32 см.

7. Все заготовки тщательно зачищаются и доводятся до идентичных размеров.

8. Стыки соединений сажаются на жидкие гвозди и закрепляются саморезами.

9. В процессе изготовления конструкции внутреннюю часть обклеивают синтепоном или другим, поглощающим вибрацию материалом. Это необходимо для низкочастотных динамиков.

Как поместить содержимое внутрь?

В изготовленные короба встраивается по одному динамику. Если есть необходимость вместить два динамика, во избежание деформации конструкции от вибрационных нагрузок внутри корпуса устанавливают распорки между передней и задней стенками.

Сам процесс встраивания несложен, если отверстие для динамика изготовлено по размеру.

Провода следует разместить без перегибов, проследить, чтобы мелкие элементы системы не смещались во время вибрации. После установки внутреннего содержимого монтируется последняя панель, закрывающая короб.

Если корпуса изготавливаются для монтажа в потолок или стену, понадобится звукоизоляционная подложка. Для установки изделия на пол или стол необходима специальная подставка.

В заключение хочется добавить, что акустическое звучание зависит не только от технического содержимого и корпуса изделия, – оно составляет единое целое с помещением, в котором находится АС. Чистота и мощь звучания на 70% зависят от возможностей зала, его акустики. И еще: компактные короба занимают мало места, это приятно. Но габаритная конструкция, созданная под акустическую систему, всегда выигрывает в подаче звука.

Из чего сделать корпус для акустики, смотрите в видео.

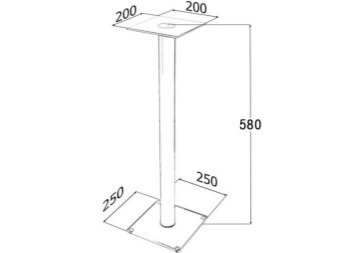

Акустическая система позволяет получать высококачественное звучание, но, чтобы полностью раскрыть ее потенциал и избежать дисбаланса при воспроизведении звука, необходимо дополнительно устанавливать специальные стойки. Они позволят расположить не только все элементы системы на определенной высоте, но и устранить вибрацию от корпуса, делая звучание более объемным, ярким и чистым. Данные приспособления можно как приобрести в готовом виде, так и изготовить самостоятельно из подручных материалов.

Особенности

Стойка для колонки представляет собой особую жесткую и надежную конструкцию, которая выступает в роли опоры для составляющих элементов акустической системы. Она обладает низкой частотой собственного резонанса и изготавливается из различных материалов, чаще всего это акрил, стекло, МДФ, металл и дерево.

Главной особенностью стоек под акустику является то, что их выпускают полыми. Это делают для того, чтобы в дальнейшем полость можно было заполнить дробью или песком, что позволит получить абсолютно инертную подставку.

Кроме этого, в верхних и нижних плитах устанавливают резиновые прокладки или металлические шипы, что способствует качественной виброразвязке, кабель-канал для удобства делают скрытым.

На сегодняшний день рынок представлен огромным ассортиментом аксессуаров для акустических систем, среди которых особым спросом пользуются стойки для колонок. Они могут отличаться между собой не только материалом изготовления, конструкцией, но и размерами, местом установки (напольные, подвесные).

Красиво смотрится в современном дизайне подставка из дерева, которую устанавливают на пол. Интересными считаются и модели, изготовленные из комбинации нескольких материалов. Что же касается габаритов, то стойки выпускают как для мелких, средних акустических систем (их высота составляет до 80 см), так и для крупных колонок высотой от 20 до 60 см.

По материалу изготовления

Поскольку стойки для колонок являются вертикальной опорой (основанием-опорой), то их изготовляют из самых различных материалов. Например, чаще всего в продаже можно встретить модели, у которых стойка выполнена из металла и дополнена стеклянной полочкой. Качество изделия определяется эксплуатационными характеристиками материала, из которого она изготовлена.

- Металл. Обладает солидным внешним видом и высокой прочностью. Данный материал считается самым популярным, поэтому его часто выбирают производители для создания стоек.

- Дерево. Представляет собой качественный материал, который надежно служит долгий срок, но стоит дорого. Альтернативой натуральному дереву выступает МДФ, который представляет собой древесно-волокнистую плиту средней плотности.

Подставки из дерева и МДФ способны сглаживать отдельные частоты, обеспечивая «слитное» и ровное звучание.

- Металл и дерево. Такая комбинация может быть представлена в разных вариациях: в одних моделях делают стойку из металла, а основу – из дерева, а другие выпускают одновременно в двух версиях (металлической и деревянной).

- Стекло и металл. В подобных стойках обычно основание изготавливают из стекла, а опору – из металла. При этом стекло используют только закаленное, так как оно способно выдерживать значительные нагрузки.

Такие модели относят к премиум-классу, они отличаются эстетичным видом и достойными акустическими характеристиками.

- Пластик. Данный материал, как правило, выбирают для изготовления напольных стоек, поскольку он непригоден для настенных креплений. Пластик не является прочным материалом, поэтому его обычно дополняют для обеспечения надежности металлическими деталями.

Кроме этого, стойки для колонок могут отличаться не только материалом изготовления корпуса, но и наполнителем. Дорогие модели дополняют всевозможными гелями и порошками, бюджетные не имеют такового.

По высоте

Чтобы во время прослушивания динамическая головка находилась выше уровня ушей, колонки необходимо размещать на стойках определенной высоты. Для монтажа акустического центра в домашнем кинотеатре отлично подходят варианты с рассматриваемым параметром от 20 до 60 см, их располагают в комнате таким образом, чтобы колонки оказались на высоте, не превышающей 1/3 высоты помещения. Компактные же образцы нужно устанавливать на стойках от 60 до 80 см. Для тыльных же колонок рекомендуется приобретать модели высотой от 30 до 50 см.

По дизайну

Покупая ту или иную модель подставок под колонки, важно учитывать не только ее эксплуатационные характеристики, но и внешний вид, так как изделие должно гармонично вписываться в общий интерьер комнаты. Самыми универсальными считаются изделия черного цвета, поскольку они прекрасно смотрятся в любом стилевом направлении.

Огромной популярностью также пользуются модели, у которых декоративная отделка выполнена из натурального дерева, искусственного камня и цветного стекла, при этом часто можно встретить на таких стойках элементы резьбы и ковки.

Для гостиных, оформленных в современном стиле, хорошим выбором считаются стойки необычных форм из полированного алюминия, их устанавливают на подставке из лабрадорида. Для ценителей классики производители выпускают изделия правильных геометрических форм из разных пород дерева, их дополнительно покрывают специальным лаком.

Критерии выбора

Отправляясь за покупкой стоек для акустической системы, важно учесть много нюансов, так как от правильности выбора будет зависеть продолжительность их эксплуатации.

- Вариант отделки. На сегодняшний день производители предлагают различные модели стоек из ПВХ, которые украшены привлекательными рисунками и узорами. Если рассматривать изделия по качеству, то лучше всего отдавать предпочтение вариантам, изготовленным из ценных пород дерева и покрытых лаком или морилкой. Не менее шикарно будут смотреться в интерьере помещений и стойки из акрила, стекла или пластика, они стоят дешевле, но не обладают высокой прочностью.

- Тип конструкции. Для установки тыловых и фронтальных колонок подойдут обычные стойки, для центральной полочной – нужно отдельно покупать специальную подставку. Она отличается от стандартных моделей вытянутой шириной и комплектуется широкой платформой.

- Место установки. Если планируется выполнять монтаж акустической системы на стены, то нужно выбирать стойки с настенным креплением. Их выпускают в комплекте с винтами и зажимами, иногда встречаются также и кронштейны.

Для просторных помещений можно приобретать напольные стойки, они занимают больше места, но выглядят шикарно, выступая одним из элементов декора в интерьере.

- Назначение. Для использования акустической системы в ресторанах, кафе, небольших залах и дома хорошо подходят домашние модели. Они рассчитаны на легкие и малогабаритные колонки. Для профессиональной же акустики, которая применяется на концертах, требуются подставки, способные выдерживать колонки большого веса и размеров.

- Наличие акустических шипов. Благодаря таким элементам площадь контакта основания с полом уменьшается, так как они выступают «ножками». Модели, оснащенные шипами, обеспечивают качественное звучание, поскольку вибрации, передаваемые на пол через стойку, снижаются.

- Наличие регулировки. Очень важно, чтобы в стойке было предусмотрено изменение угла поворота колонки, при этом подставка должна оставаться в стандартном положении. Как правило, подобной регулировкой дополняют настенные модели. Немаловажной считается и регулировка стоек по высоте.

- Укладка проводов. Желательно выбирать модели, у которых имеется возможность скрывать провода. В их конструкции имеется специальная выемка. Благодаря этому акустика смотрится аккуратно и снижается риск травмирования (провода можно задеть и упасть).

- Максимальная нагрузка. Стойка должна надежно выдерживать вес колонки, поэтому данный параметр важно учитывать в том случае, когда подставка покупается отдельно от акустики и она не предназначена для конкретной модели.

Самостоятельно повышать нагрузку нельзя, так как стойка в этом случае может в любой момент сломаться.

- Вес. Производители указывают этот параметр на коробках к изделиям. Прописывается общий вес стойки и каждого предмета отдельно. Не стоит выбирать слишком тяжелые конструкции, считая, что их большой вес поможет снизить посторонние вибрации. Сейчас многие модели выпускаются с облегченными корпусами.

Как сделать своими руками?

Стойки под колонки можно купить в готовом виде, но намного дешевле обойдется их изготовить своими руками, при этом самодельные конструкции ничем не будут уступать по качеству и оригинально впишутся в любой дизайн помещения.

Перед тем как смастерить подставку под акустику понадобится подготовить следующие материалы и инструменты:

- лист из массива дерева или ДСП (понадобится распилить 4 детали);

- опора из нержавейки (можно изготовить из трубы диаметром 60 мм);

- крепления;

- краска в баллончике;

- отвертка (электрический шуруповерт);

- сверло по дереву.

После этого готовится эскиз на бумаге и схема размещения акустики в помещении. Трубу нужно распилить по размерам. Если был куплен комплект с пластиковыми заглушками, то их обязательно вытаскивают. Это нужно для выполнения последующего крепления. Трубка насаживается на специальную стойку и фиксируется винтом. Затем следует распилить лист дерева на 4 части, две из которых будут покрупнее, поскольку выступят основанием, а две – поменьше (они послужат в роли полок).

Размер полок подбирается в соответствии с сечением колонок, не учитывая ту их часть, которая слегка выступает вперед. Таким образом ножки и колонки получат целостный вид.

Следующим этапом станет обработка всех деталей. Поскольку стойки делаются из натурального дерева, то лучше всего выбирать для покрытия материала матовую черную краску (при покраске баллончиком нужно выполнить нанесение краски в три слоя). Она идеально повторит текстуру массива. Можно также применить смелеющую пленку любого цвета.

Если стойки собираются из ДСП, то его рекомендуется покрыть лаком или морилкой, после чего придется подождать высыхания поверхности не менее двух часов.

Затем необходимо прикрепить к полученным полочкам и основаниям фланцы, используя саморезы. Для этого предварительно следует просверлить отверстия диаметром от 1,5 до 2 мм. Крепления фундаментальных деталей осуществляются с небольшим смещением назад (не ровно посередине). Останется вставить в ножки крепления, все зафиксировать и проверить соединения на ровность.

После этого нужно прикрепить фетровые накладки к основаниям, их обычно клеят на ножки стульев и столов, чтобы не царапать напольное покрытие. Для стоек же такие накладки нужны, чтобы предотвратить передачу звуковых частот на пол. При желании фетровые накладки можно заменить на специальные ножки-шипы.

Кроме этого, стойки для колонок можно изготовить из толстой нержавеющей стали, из которой можно собрать прямоугольную колонну. Передняя панель будет шире – это нужно для закрепления сварных швов. Размер площадки составит 30*30 см, а толщина – 10 мм. Отдельно в пластине понадобится высверлить отверстия для засыпки дроби или прокаленного песка.

В следующем видео вы узнаете, как сделать стойку под акустику своими руками.

Читайте также: