Монтаж дымососа на фундамент

Обновлено: 12.05.2024

Монтаж дымососов и вентиляторов. Как правило, заводы-изготовители тягодутьевых машин гарантируют их консервацию Для хранения в течение 6 мес со дня отгрузки. При более длительном хранении проверяют состояние оборудования и, если необходимо, производят его переконсервацию.

Тягодутьевые машины одностороннего всасывания поставляют в собранном виде или укрупненными блоками. Машины Двустороннего всасывания из-за больших габаритов поставляют отдельными сборочными единицами и частично блоками. При приемке тягодутьевых машин в монтаж проверяют их комплектность и отсутствие видимых дефектов.

Монтаж дымососов и вентиляторов одностороннего всасыва-*ия выполняют в такой технологической последовательности. Корпус подшипников с валом и рабочим колесом закрепляют на Фундаментной раме болтами. Отклонение оси вала от горизон-Ли Допускается не более 0,1 мм на 1 м длины вала. Затем на фундаментную раму помещают электродвигатель, закрепляя его болтами, центрируют валы и собирают соединительные муфты. Корпус подшипников и электродвигателя устанавливают таким образом, чтобы можно было под опорные поверхности электродвигателя поместить пакет прокладок общей высотой не менее 3…5 мм. Меньшая толщина прокладок будет затруднять повторное центрирование механизма в процессе эксплуатации и ремонта.

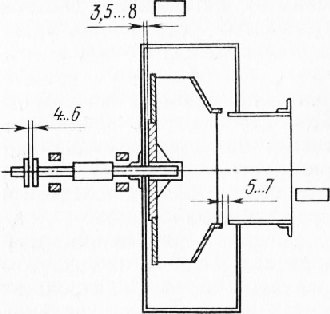

Далее снимают заглушку с отверстия в торцовой стенке корпуса улитки механизма и освобождают рабочее колесо. Корпус улитки располагают на фундаменте таким образом, чтобы конец вала механизма вошел в отверстие в торцовой стенке улитки. Перед посадкой рабочего колеса на шейку вала посадочное отверстие ступицы рабочего колеса и шейку вала тщательно очищают от грязи и смазочного материала. В паз шейки вала устанавливают шпонку и легкими ударами по деревянной или медной оправке насаживают рабочее колесо на вал, закрепляя его стопорной гайкой. С помощью подкладок, помещаемых под опорные лапы улитки, и путем перемещения улитки в нужном направлении создают необходимые зазоры между рабочим колесом и кожухом. Зазор между торцом крыльчатки и стенкой кожуха должен составлять от 3,5 до 8 мм по всей плоскости вращения.

В некоторых случаях для установки рабочего колеса снимают разъемную крышку корпуса улитки или торцовые полукруглые диафрагмы.

Направляющий аппарат вентилятора или дымососа соединяют болтами с всасывающим патрубком. Плотность перекрытия лопатками всасывающего патрубка и отсутствие заеданий проверяют, поворачивая привод лопаток направляющего аппарата. В крайних положениях рукоятки привода делают соответствующие отметки «открыто» и «закрыто». Затем собирают линию охлаждения подшипников дымососа и заливают масло в корпус подшипников.

При установке на фундаментную раму тягодутьевого агрегата, поступившего собранным блоком, проверяют надежность крепления улитки к кронштейну ходовой части механизма, соответствие разворота нагнетательного патрубка положению, указанному в проекте, а также наличие необходимых зазоров между крыльчаткой и кожухом.

Монтаж дымососов двустороннего всасывания осуществляют в такой последовательности. Собирают улитки со всасывающими карманами и осевыми направляющими аппаратами, а также приваривают подставки под всасывающие карманы. Кожух устанавливают на фундамент и выверяют его по осям фундамента и по высотной отметке оси вала. Затем отсоединяют съемные части кожуха, снимают крышки подшипников, после чего вынимают вал с насаженным рабочим колесом. Далее на фундамент помещают корпуса подшипников, затем в кожух и подшипники укладывают вал с рабочим колесом, горизонтальность положения вала проверяют гидроуровнем.

После выверки корпусов подшипников по отношению к валу, производят окончательную сборку и выверку всего агрегата.

Монтаж вентиляторов двустороннего всасывания начинают с установки на заранее подготовленные места фундамента нижней части улитки с заведенными в неё фундаментными болтами. Затем размещают рамы под карманы и подставки под ходовую часть. В соответствии с маркировкой устанавливают нижние части корпусов направляющих аппаратов и закрепляют болтами к нижней части улитки вентилятора. После этого помещают нижние части карманов на рамы и закрепляют их болтами к раме и к нижней части направляющего аппарата. Далее ходовую часть заводят в нижнюю часть улитки и устанавливают на подставки.

После установки и закрепления болтами верхней части улитки, а также верхних частей направляющих аппаратов и карманов центрируют улитку и ходовую часть. Зазор между рабочим колесом и всасывающей воронкой должен быть равномерным по всей окружности и одинаковым с обеих сторон рабочего колеса. Центрирование ходовой части и корпусов подшипников выполняют с помощью металлических подкладок, устанавливаемых под опорной частью подставок.

Монтаж газовоздухопроводов. Газовоздухопроводы изготовляют на заводах монтажных заготовок или производственных базах монтажных организаций отдельными участками. Чтобы сократить трудозатраты на подгонку и исправление дефектов при монтаже, при изготовлении производят контрольную сборку блоков газовоздухопроводов.

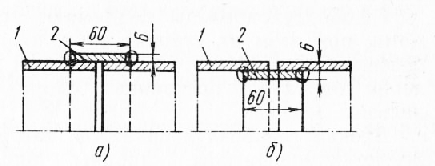

Рис. 3. Установка пригоночных планок для коробов: а — до 1000 мм, б — свыше 1000 мм; 1 — стенки короба, 2 — планки

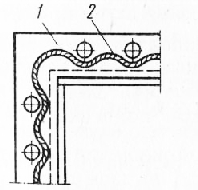

Перед монтажом проверяют качество сварных швов, геометрические размеры, а также отсутствие видимых дефектов. Кроме того, проверяют герметичность газовоздухопроводов, так как подсос воздуха в газоходы и утечка воздуха из воздухопроводов приводят к перегрузке дымососов и вентиляторов и увеличению тепловых потерь. Сварные швы и фланцевые соединения — основные места, где могут быть неплотности соединения. Плотность монтажных сварных стыков проверяют смачиванием керосином. Фланцевые соединения собирают без перекосов и уплотняют прокладками из асбестового картона (ГОСТ 2850—80*) или шнура (ГОСТ 1779—83*Е). Асбестовый шнур укладывают змейкой между болтовыми отверстиями и внутренней стороной фланца.

Газовоздухопроводы собирают отдельными узлами или блоками. Монтаж блоками более целесообразен, так как позволяет производить подгоночные и сборочные работы внизу и сокращает число операций, выполняемых на высоте. На монтажной площадке для контроля собирают и подгоняют смежные блоки, чтобы облегчить соединение монтажных стыков на высоте. В этом случае на высоте соединяют лишь небольшое количество монтажных стыков между блоками.

Монтаж газовоздухопроводов начинают с разметки трассы и установки постоянных опор и подвесок, которые должны обеспечивать тепловые расширения закрепляемых на них газовоздухопроводов. В качестве опорных конструкций применяют кронштейны, жесткие и пружинные подвески. Опорные конструкции приваривают к закладным деталям железобетонных колонн или закрепляют на них с использованием стяжных шпилек. К стенам и другим элементам здания опорные кронштейны крепят путем бетонирования или с помощью стяжных болтов. Положение опор и подвесок размечают гидравлическим уровнем и рулеткой, используя высотные метки (реперы), нанесенные на строительных конструкциях здания.

Газовоздухопроводы поднимают грузоподъемными механизмами, при этом их стропят за приваренные к ним такелажные скобы или «в обхват». Грузовой строп до окончательного закрепления блока на постоянных опорах или подвесках снимать нельзя.

Блокам газовоздухопроводов, которые включают в себя линзовые компенсаторы, клапаны, шиберы, заслонки, придают дополнительную жесткость. Для этого в месте установки компенсатора вдоль оси газовоздухопровода приваривают перемычки из металлических скоб.

Газовоздухопровод должен опираться на опору по всей ширине короба. Если между коробом и опорой образовался зазор, его устраняют, используя стальные подкладки, которые приваривают к опоре. Вертикальные участки газовоздухопроводов закрепляют на перекрытии приваренными к коробу лапами. Если между опорной частью лап и перекрытием образовался зазор, его устраняют с помощью металлических подкладок соответствующей толщины.

Равномерное натяжение тяг подвесок регулируют гайками на тягах или винтовыми стяжками. Отклонения положения газовоздухопроводов от проектных осей по вертикали и горизонтали не должны превышать 30 мм.

Наиболее трудоемкая операция при монтаже газовоздухопроводов — соединение монтажных стыков. В некоторых случаях для этого приходится выполнять подгоночные работы. При сборке фланцевых соединений зазор между фланцами должен быть равен толщине прокладки; непараллельность фланцев допускается не более 2…5 мм. Размер зазора регулируют перемещением одного из блоков. Если же это выполнить не удается, газовоздухопровод разрезают в удобном для работы месте, перемещают в нужном направлении и собирают фланцевое соединение. Образовавшийся зазор закрывают внахлестку по периметру пригоночными планками 2 (рис. 166), которые приваривают к стенкам I короба. Прежде чем газовоздухопровод разрезать, обеспечивают его устойчивое положение временными опорами и подвесками.

Прокладки во фланцах располагают таким образом, чтобы их края не выходили внутрь газовоздухопровода, так как это приводит к увеличению аэродинамического сопротивления газовоздушного тракта. Чтобы фланцевая прокладка не разрывалась, отверстия для болтов пробивают в ней конусной оправкой.

В процессе подгонки сварных стыков иногда приходится разрезать короб по углам и подгибать листы. Размер зазора между кромками стыкуемых листов регулируют путем стягивания коробов. Для этого к стенкам стыкуемых коробов приваривают уголки с отверстиями, в которые вставляют болты и с их помощью стягивают короба. Если все же зазор велик и устранить его трудно, короба соединяют пригоночными планками. После выполнения подгоночных работ фланцевые соединения стягивают болтами, обжимают прокладки, за счет чего обеспечивается плотность соединения.

При сборке участков прямоугольных коробов обеспечивают соосность продольных ребер жесткости на стыкуемых стенках и надежно сваривают их между собой.

Перед установкой линзовых компенсаторов с них удаляют предохранительные распорки и выполняют их растяжку. Величина растяжки, зависящая от высоты линзы (волны), составляет около 5 мм на одну волну компенсатора. Компенсатор растягивают путем расклинивания каждой волны изнутри брусками одинаковой длины или разжимными шпильками. Линзовый компенсатор располагают на газовоздухопроводе таким образом, чтобы приваренный конец защитной рубашки находился со стороны входа газов. Это делают для того, чтобы волны компенсатора не забивались золой и пылью.

Клапаны, шиберы и заслонки присоединяют к газовоздухопроводам без перекосов и натягов, так как в противном случае это приводит к их короблению, заедакню и поломке чугунных фланцев. Для удобства пользования на этих приборах делают отметки крайних положений и направлений открытия и закрытия.

Работа тягодутьевого механизма зависит от качества подсоединения к нему газовоздухопроводов. Поэтому газовоздухопроводы необходимо присоединять к дымососу или вентилятору без перекоса в соединительных фланцах. Тягодутьевой механизм разгружают от собственного веса газовоздухопроводов с помощью опор и подвесок.

В зависимости от сложности и габаритов фундамента подливку приготовляют достаточно жидкой, чтобы она могла надежно заполнить все пустоты, гнезда и зазоры (например, до густоты сметаны). В процессе подливки бетон хорошо уплотняют стыкованием или вибратором с целью более надежного заполнения всех пустот. После подливки в течение первых 5-7 дней поверхность бетона обязательно смачивают водой (из шланга или иным путем) 2 раза в сутки.

Залитый фундамент выдерживают 7 дней, затем проводят контрольную подтяжку фундаментных болтов и контрольную проверку горизонтальности положения вала механизма.

В тех случаях, когда требуется предохранить фундамент от разъедания вытекающим из механизма маслом, поверхность его дважды покрывают раствором жидкого стекла. Раствор приготовляют на теплой воде 9 л, которой разводят 2,25 л жидкого стекла.

На монтажную площадку мельничный вентилятор прибывает в собранном виде на раме или в виде комплектных узлов: кожух (улитка) и ходовая часть (вал с подшипниками, полумуфтой, рабочим колесом) вместе с рамой.

Когда вентилятор прибыл полностью собранным на раме, его грузоподъемным краном или талями устанавливают на фундамент и выверяют по высотным отметкам, осям и расстояниям. Потом устанавливают раму под электродвигатель и выверяют ее относительно вентилятора. Выверенные вентилятор и раму электродвигателя закрепляют болтами и подливают на фундамент бетон до уровня, указанного на чертеже; при этом соблюдают указания, изложенные в предыдущем параграфе настоящей главы.

После затвердевания подливки проверяют затяжку гаек фундаментных болтов, а затем уточняют по ватерпасу положение вала вентилятора при отпущенных болтах крепления подшипников к раме; для выравнивания положения вала устанавливают подкладки под корпуса подшипников. Механизм считается смонтированным, но надо провести его ревизию, так как он собран на заводе-изготовителе.

Ревизия вентилятора заключается в проверке сборки подшипников и состояния их деталей, системы смазки, охлаждения и осевых зазоров вала в подшипниках, в проверке сборки (посадки) полумуфты и ступицы рабочего колеса с валом. Кроме того, проверяют плотность кожуха вентилятора и сальника в месте прохода вала через кожух.

Далее снимают прижимные полукольца уплотнения вала в кожухе и убеждаются, что вал не задевает за металл кожуха, т. е. имеется зазор между валом и кожухом по всей окружности. Ревизию заканчивают проверкой зазоров рабочего колеса в кожухе с торцов и по радиусу, контролем легкости вращения колеса в кожухе. После удовлетворительных результатов ревизии устанавливают торцевую крышку кожуха и сальниковое уплотнение вала в кожухе, а затем устанавливают и центрируют электродвигатель по методам. Все данные о состоянии, сборке деталей и их установке записывают в монтажный формуляр.

Монтаж механизма (вентилятора или дымососа) начинают с проверки фундамента и установки на нем рамы или плиты. Требования, предъявляемые к этим фундаментам, не отличаются от таковых для фундаментов под каркасы парогенераторов.

В некоторых случаях механизмы поступают на монтажные площадки в собранном виде, установленными на своих рамах (мельничные и дутьевые вентиляторы, дымососы одностороннего всасывания и др.), в других- отдельными узлами, в том числе и отдельными фундаментными рамами и плитами (вентиляторы и дымососы двойного всасывания, дымососы осевые и др.).

Независимо от того, в каком виде доставлена рама на монтаж, проверяют ее состояние и правильность изготовления, а затем устанавливают на место по осям фундамента.

При проверке контролируют, нет ли на раме повреждений, а затем сверяют ее фактические размеры с размерами фундамента в натуре или с размерами, указанными на чертеже (основная проверка—расстояние между центрами отверстий). Кроме того, проверяют доброкачественность крепления деталей рамы, т. е. ее сварные швы, а также состояние верхних опорных участков, которые будут воспринимать тяжесть всего механизма.

На раме размечают оси симметрии, чтобы в дальнейшем облегчить ее выверку на фундаменте. Это выполняют во всех случаях, т. е. когда рама доставлена отдельно от механизма или когда последний установлен на раме. Оси размечают, разделяя пополам расстояния между центрами крайний отверстий на каждой стороне рамы. Середины межцентровых расстояний помечают краской или кернером, а при установке на фундамент положение рамы выверяют так, чтобы помеченные на ней середины (оси) совпали с осями фундамента; этого добиваются, спуская с натянутых струн отвесы над осями фундамента и подводя под них оси рамы; если же оси фундамента нанесены на бетоне краской, то отвесы и струны не требуются. Во всех случаях рама (или плита) должна отстоять от края фундамента не менее чем на 100 мм.

Поверхность фундамента и особенно отверстия под болты тщательно очищают, обдувают сжатым воздухом и промывают сильной струей воды из брандспойта.

Выверку рамы (или плиты) по высоте осуществляют на металлических подкладках толщиной не менее 25 и не более 40 мм. Подкладки устанавливают по обе стороны фундаментных болтов в непосредственной близости, чтобы рама или плита не прогибались, так как это может вызвать вибрацию механизма при работе.

Основная задача дымососа заключается в перемещении и удалении дымовых газов из различного отопительного устройства. Перед монтажом дымососа для котла потребуется вычленить его составляющие элементы:

- мотор;

- рабочее колесо;

- всасывающая воронка;

- осевой направляющий аппарат;

- улитка.

Схема работы стыковочного узла СУ- (УС) при подключении к дымососу.

Предназначение и возможности

Для эффективного дымоудаления применяют выхлопные трубы. Рассматриваемое устройство хорошо работает при максимальной температуре в 200 °C (минимальное значение не должно быть меньше -30 °C). При установке дымососа учитывают диаметр рабочего колеса. Этот агрегат классифицируется с учетом метода включения:

- Ручное управление. Конструкция применяется для котлов с ручным розжигом и при постоянном усилении тяги. Скорость вращения крыльчатки регулируют ручным методом. Агрегат запускается и работает на протяжении нескольких первых минут при максимальной величине регулятора.

- Автоматическое управление. Если дымоудаление недостаточное, тогда включается термодатчик. В его задачи входит подача соответствующей команды.

Блок схема для дымососа.

Монтаж дымососа предусматривает размещение конструкции по направлению потока дыма. Подобная процедура производится в горизонтальной либо вертикальной части дымохода. Монтажные работы производятся с помощью герметика (термостойкость должна равняться 600 °C). Это средство необходимо для обеспечения высокого уплотнения существующих стыков. При установке дымососа следует избегать нагрева электрической проводки соответствующих машин.

Предварительно проверяют надежность заземления электромотора, прочность каждого крепления, ограждение составных элементов и наличие ограждающей сетки. Следующий шаг предусматривает проверку работоспособности применяемых приспособлений, которые отвечают за регулирование и управление дымососом. Затем проверяют наличие и своевременную подачу жидкости в соответствующую систему.

При работе основного агрегата не должен издаваться шум, а при переключении дымососа на холостой ход – вибрация. В процессе эксплуатации специалисты рекомендуют владельцам домов и квартир регулярно наблюдать за его работоспособностью. Температура корпуса подшипника должна находиться под постоянным наблюдением. Под надзором находятся показания амперметра и количество масла в подшипнике.

Для камина специалисты рекомендуют устанавливать определенный дымосос. Подобный вытяжной вентилятор представлен в виде электрического специального устройства, которое предотвращает разборку камина в случае плохой тяги. Рассматриваемый агрегат принудительно усиливает тягу.

Если камин возведен с технологическими нарушениями, а дымоход собран неправильно, тогда не предусматривается монтаж дымососа.

Устройство «холодного» дымососа.

Специалисты советуют устанавливать такие агрегаты в домах, на дачах и в квартирах с каминами в определенных ситуациях:

- нарушение тяги из-за влияний более высоких конструкций;

- расположение дымохода в области ветрового подпора;

- узкий канал;

- незначительная высота соответствующей трубы.

Если тяга опрокидывается, камин дымит, либо проявляются иные признаки неработоспособности отопительного агрегата, тогда потребуется выяснить причину его выхода из строя. После решения проблемы производится монтаж дымососа.

Работоспособность устройства

Чтобы запустить рассматриваемый агрегат, потребуется электричество, проводка, переключатель, выключатель и включатель. Перечисленные элементы устанавливают с учетом правил пожарной безопасности. За счет принудительного удаления дыма усиливается вытяжка воздушных масс.

Схема установки дымососа-пылеуловителя ДП: 1 – дымосос-пылеуловитель ДП; 2 – газоход; 3 – циклон; 4 – бункер; 5 – затвор.

Если в квартире либо в доме устанавливают дымосос, производительность которого составляет 850 куб.м/ч, тогда на протяжении 60 минут агрегат удалит дым из помещения. Вытяжка усиливается. В этом случае могут появиться проблемы с вентиляцией.

Если комната, в которой установлен камин, имеет площадь в 50 кв.м, а высота потолков 3 м, тогда с помощью дымососа обеспечивается воздухообмен 5 раз. В противном случае в помещение с отопительным устройством будут поступать воздушные массы из других комнат, появится сквозняк. Для предупреждения таких неприятностей потребуется правильно обустроить приток воздушных масс.

В домах и квартирах монтируют дымососы зарубежного и отечественного производства. Можно установить в помещении с камином итальянский агрегат Tirafumo Copper. У этого устройства производительность равняется 850 куб.м/ч. Стальная конструкция, наличие эпоксидного покрытия и защитной решетки – основные характеристики дымососа для камина. У вентилятора лопасти загнуты назад.

Другим эффективным аналогичным устройством является Vortice TRM 15 ED 4P. Его производительность составляет 1400 куб.м/ч. Агрегат может бесперебойно работать не более 5-ти часов. Допускается увеличение температуры дымовых газов до 400 °C. В этом случае время бесперебойной работы не должно превышать 2 ч.

Дымосос для каминов работает при определенной температуре соответствующих газов. Этот показатель совпадает с аналогичным значением для котловых дымососов, но допускается незначительное отклонение. Монтаж дымососа производится с учетом инструкции от производителя. У каждой модели есть свои нюансы. Агрегат должен беспрерывно работать не более 4-х ч. (температура дымовых газов не должна превышать 200 °C).

Установка устройства производится на устье верхней части дымохода.

Из минусов каминных вентиляторов специалисты выделяют:

- налипание смолы и сажи на лопасти;

- прямое влияние атмосферных осадков на корпус устройства;

- постоянное обслуживание;

- проблемная чистка соответствующего канала.

При выборе дымососа необходимо учесть соотношение его производительности с воздухообменом в комнате. Предварительно анализируется температура дымовых газов на выходе из установленного дымохода. У каждого камина этот показатель различный.

Системы вентиляции в частных домах, банях обязательно оснащаются дымососами. Эти устройства служат для устранения дыма, пыли и других нечистот из воздуха. Без них нельзя организовать ни одну вытяжку. Современные системы вентиляции позволяют использовать самые разнообразные агрегаты.

Расчёт и выбор дымососа.

Разумеется, дымосос всегда можно приобрести в специализированном магазине, но есть и альтернативный выход из ситуации. К примеру, можно сделать дымосос своими руками. Здесь нет ничего сложного. Самое главное – обзавестись всем необходимым инструментом и материалами и следовать той инструкции, которая представлена ниже.

Принцип работы дымососа

Блок схема для дымососа.

Перед тем как приступить к работе, стоит познакомиться с этим устройством немного поближе. Что касается строения агрегата, то оно достаточно примитивное. Здесь присутствует направляющий аппарат со всасывающей воронкой. Также в конструкции в обязательном порядке присутствует рабочее колесо, прочно закрепленное на двигателе. Улитка представляет собой корпус, через который и будет выводиться отработанный воздух наружу.

Принцип работы заключается в том, что вследствие вращения дымососа образуется всасывающее разряжение. В результате этого все газы, дым, пыль или аэрозоль засасываются внутрь улитки. Именно через нее и происходит удаление отработанного воздуха наружу.

Основные условия эксплуатации

Для начала стоит проверить, нет ли на поверхности дымососа какой-либо влаги, так как она губительна для электродвигателя и других электрических компонентов системы.

Устройство горячего дымососа.

При работе с дымососом обязательно нужно использовать средства индивидуальной защиты. Они помогут предотвратить несчастный случай, связанный с засасыванием одежды или частей тела в воронку.

Включать агрегат следует только тем людям, которые имеют представление о том, как работает электрический ток.

Не стоит перегружать электродвигатель в процессе эксплуатации, а также проверять, имеется ли в розетке нулевой провод.

Итак, рассмотрели правила эксплуатации данного устройства, а также принцип его работы, а это означает, что можно переходить непосредственно к самостоятельной его разработке.

Инструменты необходимые для работы: дрель, болгарка, ножницы по металлу, улитка, электродвигатель.

Инструменты и материалы:

- электродвигатель;

- улитка;

- толстая металлическая сетка;

- болты и гайки для крепления;

- металлический лист;

- дрель;

- ножницы по металлу;

- болгарка;

- чугунная плита.

Пошаговая инструкция

Схема дымососа одностороннего всасывания.

Для начала стоит произвести подготовку материала по соответствующим размерам. Все они должны быть заранее подготовлены по чертежу. Начать стоит с улитки. Кстати, ее сделать самостоятельно достаточно сложно, поэтому агрегат можно либо заказать, либо взять со старого двигателя. Главное, чтобы ее размеры были оптимальными и могли обеспечить нужную производительность для удаления воздуха. К улитке будет крепиться стальная сетка. Она устанавливается с помощью металлического кольца, которое прижимает ее к корпусу. По размеру обязательно нужно просверлить отверстия как в самой улитке, так и в металлическом кольце. Далее нужно подготовить двигатель к монтажу. Он будет крепиться посредством болтового соединения к улитке. Здесь придется постараться, чтобы в металлическом корпусе просверлить несколько отверстий. Вполне будет достаточно 6 штук.

Сам двигатель будет питаться от однофазного напряжения. Здесь с подключением ни у кого никаких проблем возникать не должно. Как правило, такой агрегат имеет вывод в виде кабеля, который и будет подключаться в розетку. Некоторые модели могут оснащаться трехфазными агрегатами. В этом случае придется самостоятельно подключать кабель для электричества. Как правило, кабель состоит из четырех жил. Три из них являются фазами, а четвертый – заземлением. Здесь с подключением тоже никаких проблем ни у кого возникать не должно.

Что касается крепления двигателя к станине, то нужно заранее подготовить технологические отверстия. Причем они должны соответствовать тому размеру, который установлен на двигателе. В металлической пластине, которая будет выступать в качестве станины, необходимо с помощью дрели произвести просверливание. Делается это предельно просто. Кстати, саму сборку лучше начинать именно с двигателя.

Принципиальная схема дымососного узла.

Когда все детали заготовлены, можно приступать к сборке дымососа. Делается все предельно просто. Для начала нужно закрепить двигатель на станине. Делается это при помощи болтового соединения. Для более надежного крепления следует гайку и болт затягивать при помощи рожковых ключей. Когда все готово, можно приступать к сборке улитки. Здесь следует выполнить набор примитивных действий. Для начала крепится сетка и металлическая пластина спереди. Она будет прижимать сетку к поверхности улитки. Здесь лучше всего использовать разборное болтовое соединение. Затяжка всех болтов производится с помощью ключа. Для сборки сначала к улитке подставляется сетка, а затем надевается металлический лист. Он-то и затягивается с помощью болтов. Когда данный этап работы завершен, можно приступать к дальнейшему монтажу. Он будет заключаться в установке рабочего колеса на вал двигателя. Здесь обязательно должно быть жесткое крепление. В противном случае колесо может попросту не сесть на свое законное место или крутиться не в соответствии с валом.

Для его посадки лучше всего использовать шпоночное соединение. Для этого в валу должна быть предусмотрена выемка. Такого же размера отверстие должно быть и на колесе. Теперь можно соединить детали в единое целое. Остается только вставить колесо в улитку и произвести крепление его вместе с двигателем непосредственно к ней. Делать это лучше с помощью болтового соединения. Как уже отмечалось ранее, для создания лучшей жесткости следует крепление производить с помощью рожковых ключей. Теперь можно констатировать тот факт, что работа практически завершена. Остается только подключить трехфазное напряжение на двигатель.

Делается это предельно просто.

Для начала снимается крышка с агрегата.

Устройство «холодного» дымососа.

Здесь можно увидеть несколько болтов, точнее, их здесь будет только три. Каждый из них служит для подключения фазы. На отдельный болт сажается защитное заземление. Не закрывая крышки, нужно протестировать агрегат, чтобы определить правильное направление вращения. Если он будет крутиться не в ту сторону, то нужно всего-навсего перекинуть две фазы, то есть поменять два провода местами. Теперь можно смело закрывать крышку.

Далее производится проверка герметичности всех соединений. Ведь очень важно, чтобы грязный отработанный воздух не стал выходить обратно в помещение. При необходимости для устранения щелей можно использовать специальный герметик. Благо, с покупкой его никаких проблем ни у кого возникать не должно. Герметиком замазываются все щели и отверстия. Только после этого можно сделать пробный запуск, чтобы испытать дымосос в действии.

Если поднести к нему руку, то воздух должен втягиваться внутрь. Если так и есть, то все должно работать нормально, а соответственно, можно вводить прибор в эксплуатацию.

Подведение итогов

Таким образом, работа полностью завершена. Данный дымосос можно использовать как в домашних условиях, так и в бане или сауне. Он отлично справится с удалением отработанного грязного воздуха. Чтобы повысить его производительность, можно подобрать двигатель большей мощности. Это позволит применять устройство не только в небольших помещениях, но и на крупных объектах.

Сегодня подобные устройства можно приобрести в специализированных магазинах, которые распространяют отопительное оборудование или вентиляционные агрегаты. Однако самостоятельное решение проблемы обойдется человеку намного дешевле, а это и необходимо в современных условиях.

Читайте также: