Микрокремнезем для бетона пропорция

Обновлено: 19.04.2024

Бетон является сложным композиционным материалом, потенциальные возможности которого до настоящего времени используются не в полном объеме. Производителей бетона и изделий на его основе прежде всего интересует проблема получения прочного бетона при минимальном расходе цемента, и для ее решения постоянно совершенствуются расчетно-экспериментальные методы подбора состава бетонной смеси, используются различные добавки, ускоряющие твердение цемента, суперпластификаторы, добавки микрокремнезема и многое другое. Вместе с тем сама технология изготовления бетона остается незыблемой и состоит из операций дозирования компонентов бетонной смеси, перемешивания их в бетоносмесителе и приготовления бетонной смеси, формования изделий и их тепловлажностной обработки.

Из всех этих операций наименее изученной является операция приготовления бетонной смеси, и на многих предприятиях ее осуществляют путем увлажнения и перемешивания смеси цемента, крупного и мелкого заполнителей в бетоносмесителях. Поэтому многие исследователи считают, что введение дополнительных операций предварительной обработки и подготовки таких компонентов бетонной смеси, как цемент и мелкий заполнитель перед окончательным перемешиванием позволит существенно повысить прочность бетона.

В научно-популярной литературе по бетоноведению изготовителями различных вихревых смесителей и измельчителей настойчиво пропагандируется идея по дополнительному помолу цемента с обязательством значительного увеличения марки бетона. Следует отметить, что такие утверждения базируются на весьма поверхностном понимании роли зернового состава цемента в бетоне, и предприятия, которые приобрели такие установки, убедились в бесперспективности их использования.

В патентной и технической литературе приводится большое количество новых способов приготовления бетонных смесей, которые можно разделить на две группы. К первой группе относятся способы, в которых предлагается изменять последовательность подачи компонентов смеси, добавок и воды в бетоносмеситель при его работе. Эти способы позволяют достичь повышения прочности бетона, но по сути они не отличаются от распространенного способа, а эффект повышения прочности достигается в основном за счет использования суперпластификаторов и других добавок. Ко второй группе относятся способы, включающие предварительно активацию цемента путем совместного помола его в шаровой мельнице с небольшим количеством сухого песка. Такие способы также не приводят к существенному увеличению прочности бетона, и повысить его эффективность можно только при совместном помоле всего расчетного количества песка и цемента. Однако при использовании в качестве помольного оборудования шаровых мельниц возникают проблемы сушки песка и увеличения энергозатрат на помол смеси.

Цель настоящего доклада — исследование способа приготовления бетонной смеси, по которому смешение компонентов осуществляется в следующей последовательности: сначала перемешиваются расчетные количества портландцемента и кварцевого песка с естественной влажностью 3–5 % в центробежном смесителе роторного типа в течение 1–2 мин, после чего полученная сыпучая цементно-песчаная смесь с конечной влажностью 5–8 % (дополнительное увлажнение) поступает в бетоносмеситель, в который подается крупный заполнитель и остальное количество воды для совместного перемешивания всех компонентов бетонной смеси расчетного состава в течение 3–4 мин.

Сущность этого способа заключается в том, что при поступлении цементно-песчаной смеси в смеситель формируются два взаимонаправленных потока смеси, движущихся в слое толщиной 10–20 см навстречу друг другу со скоростью 35–40 м/с, в котором частицы цемента и песка соударяются на скорости 70–80 м/с и измельчаются до более тонкого состояния. В составе цементно-песчаных смесей для рядовых бетонов соотношение между цементом (Ц) и песком (П) колеблется в пределах Ц : П = (26:74) ч (45:55) % (мас.) с преобладанием песка в смеси. Частицы кварцевого песка обладают более высокой твердостью, и поэтому при скоростном смешении цементно-песчаной смеси они выполняют роль абразивных мелющих тел.

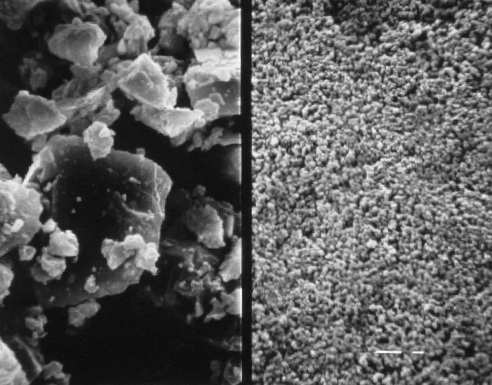

Весьма важно, что при контактевлажного песка и цемента вода начинает интенсивно взаимодействовать с частицами цемента, образовывая в поверхностном слое цементных частиц первичные продукты гидратации — гидрооксид кальция, гидросиликаты и гидроалюминаты кальция. За счет этого взаимодействия происходят аморфизация и дополнительное диспергирование поверхностного слоя частиц цемента, который легко сдирается частицами песка и образует в цементно-песчаной смеси фракцию высокоактивных частиц нанодисперсного размера.

При интенсивном механическом воздействии на цементно-песчаную смесь происходит также удаление адсорбированного воздуха с поверхности частиц и замещение его пленкой воды толщиной в несколько молекул воды, особенно на свежеобразованных плоскостях разрушения частиц. На этих пленках происходит конденсация преимущественно нанодисперсных частиц продуктов гидратации цемента за счет адгезионного взаимодействия и достигается весьма равномерное распределение цемента и воды на поверхности частиц песка во всех микрообъемах цементно-песчаной смеси.

Компонентный состав бетона рассчитан на получение подвижной бетонной смеси с осадкой конуса ОК = 5–11 см и марки пескобетона 300.

Мелкий заполнитель с естественной влажностью 3,5 % (абс.) и портландцемент подавали в смеситель и перемешивали в течение 1 или 2 минут. В процессе перемешивания смесь дополнительно увлажнялась до 8 % с целью достижения наиболее полного смачивания всех частиц смеси пленкой воды. Увлажнение смеси более 8 % нежелательно, так как при этом уменьшается сыпучесть смеси и увеличивается ее налипание на рабочие органы смесителя.

Далее цементно-песчаная смесь подавалась в бетоносмеситель и перемешивалась с гравием и остаточным количеством воды в течение 3–5 мин до получения однородной бетонной смеси; из смеси формовали образцы-кубы размером 10Ч10Ч10 см, у которых определялась прочность при сжатии после пропариванияпо режиму 2 + 7 + 3 ч и после твердения в воздушно-влажных условиях в течение 28 суток.

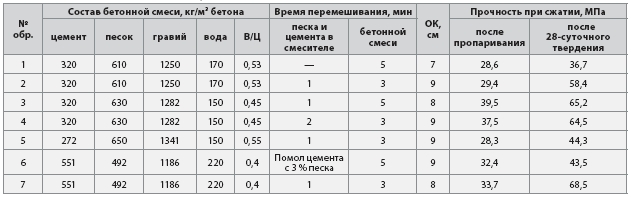

Для объективности сравнения результатов готовилась бетонная смесь при одновременном смешении в бетоносмесителе всех компонентов, а также смесь с цементом, предварительно измельченным в присутствии 3 % кварцевого песка до удельной поверхности 4900 см2/г. Составы бетонных смесей и результаты испытаний, представленные в таблице, подтверждают целесообразность предварительного смешения влажного песка с цементом.

Интенсивное и концентрированное механическое воздействие на цементно-песчаную смесь, содержащую небольшое количество воды, сопровождается быстрым ростом температуры смеси до 45–50 °С

Таблица №1: Составы бетонных смесей и результаты испытаний бетона.

в течение одно– двухминутного перемешивания, что свидетельствует об интенсификации процессов гидратации цемента. Предварительное и равномерное распределение влаги в цементно-песчаной смеси увеличивает скорость смачивания и распространения оставшейся воды при перемешивании всех компонентов бетонной смеси и позволяет практически в два раза сократить время перемешивания в бетоносмесителе. Однородная, практически дегазированная цементно-песчаная смесь позволяет сформировать в процессе уплотнения плотную и прочную цементно-песчаную матрицу в составе бетона. Анализ поверхностей разрушения бетонных образцов показывает, что их разрушение происходит не только по цементно-песчаной матрице, но и по зернам крупного заполнителя. Использование более прочного заполнителя позволит увеличить прочность бетона. Из данных табл. 1 следует, что использование предварительного смешения влажного песка с цементом позволяет увеличить прочность рядового бетона на 59–77 % без применения каких-либо добавок.

Снижение расхода цемента на 15 % (состав 5) приводит к уменьшению прочности бетона, тем не менее она достаточно высока (44,3 МПа). Предварительное смешение цемента с песком позволит более эффективно использовать лежалые цементы.

Изготовление высокопрочных бетонов требует повышенного расхода цемента, который необходимо равномерно распределить в бетонной смеси. Предварительное смешение цемента с увлажненным песком позволяет наиболее эффективно решить эту проблему и приготовить пластичную однородную бетонную смесь без использования суперпластификаторов. Если же в состав бетонной смеси вводится суперпластификатор либо другие добавки в виде порошков или растворов солей, то все эти добавки лучше всего вводить при предварительном перемешивании песка и цемента.

Таким образом, предварительное смешение расчетных количеств цемента и песка с небольшой влажностью в интенсивном смесителе непосредственно перед приготовлением бетонной смеси открывает новые возможности в технологии бетонов, особенно высокопрочных.

Добавление микрокремнезема может повлиять на цвет бетонных изделий. Обычно бетон с добавлением микрокремнезема имеет более насыщенный темно-серый цвет, чем без добавления, и может становится практически черным в зависимости от состава микрокремнезема (содержания углерода) и применяемой дозировки.

Со временем данный эффект ослабевает, и бетон светлеет или обесцвечивается.

Снижение прочности бетона при неправильной дозировке

Необходимо соблюдать соотношение конденсированного микрокремнезема в смеси. На практике используются значения в пределах 10..15%, что подбирается опытным путем.

При недостатке цемента в бетонной смеси или, по другому, избытке микрокремнезема, мк из активной добавки становится инертной, что влияет на снижение прочностных характеристик получаемого бетона.

Необходимость равномерного распределения

Использование мелкодисперсных активных добавок в сухом виде в относительно небольших количествах требует качественного распределения материала в смеси. На производстве, как правило, для этого применяются высокоскоростные смесители принудительного действия.

Неравномерное распределение материала, как и неправильная дозировка, также отрицательно влияет на прочность изделия.

Необходимость использования пластификаторов

Микрокремнезем из-за высокой дисперсности обладает хорошей гигроскопичностью и впитывает в себя значительное количество добавляемой в смесь воды, снижая текучесть смеси. Применение пластификаторов позволяет эффективно решать данную проблему. На практике используется от 1.5%.

Доступность микрокремнезема

Производство микрокремнезема локализовано в местах, где располагаются металлургические предприятия. В России существует всего несколько заводов, которые предлагают непереработанный конденсированный микрокремнезем. Такому микрокремнезему свойственен малый насыпной вес, высокая пыльность, отсутствие удобных форм упаковки. Это снижает технологичность материала, создает определенные проблемы для использования в производстве и влияет на цену транспортировки. Поэтому необходимо предварительно подготовить материал с помощью процессов уплотнения, а также закачать в мешки или другие закрытые емкости для дальнейшей перевозки.

Как делают переработку микрокремнеземов для хранения и доставки

В реальном производстве чаще всего используется микрокремнезем в виде суспензии или уплотненная форма, подготовленная для перевозки жд и автомобильным транспортом.

Как перевозят микрокремнезем, и как это делаем мы, описано здесь .

Конденсированный микрокремнезем (сокращенно мк), если совсем просто, то это материал серого цвета от темного до светло-серого, не имеющий ярко выраженного запаха. С виду ничем не примечательная. пыль, но с характером и весьма полезными свойствами.

Размер частиц микрокремнезема очень маленький, они легко поднимаются и разносятся потоком воздуха. МК может слеживаться и стоять комом, налипая на оборудование и забивая трубопроводы. А еще он не встречается в природе. Конденсированный микрокремнезем получают в металлургическом производстве в виде побочного продукта или, проще говоря, в виде отхода.

Часть процесса переработки неуплотненного микрокремнезема. Транспортирование материала с помощью шнека из бункера.

Визуально мк чем-то напоминает цемент, но не более того, различий между материалами больше, чем сходства. Здесь важно другое. Благодаря своим особым химическим и физическим свойствам микрокремнезем активно используется в производстве изделий из бетона. Материал относится к группе пуццоланов, обладает т.н. пуццолановой активностью и активно взаимодействует с цементом, позволяя получить более прочный и долговечный бетон.

Микрокремнезем применяется совместно с пластификаторами, т.к. он поглощает достаточно большое количество воды, а это уменьшает подвижность и удобоукладываемость смеси и может в ряде случаев приводит к снижению прочностных характеристик бетона.

Химический состав микрокремнезема

Применение микрокремнезема

Работать с микрокремнеземом научились совсем недавно во второй половине 20 века. Изначально просто заменяя часть используемого цемента на такое же количество микрокремнезема, а в дальнейшем с развитием и совершенствованием технологий и получением более доступного и дешевого мк, как высокоактивную минеральную добавку. Теперь без его применения не обходится ни одна большая стройка по всему миру от строительства самых высоких небоскребов и мостов до морских сооружений и туннелей. Например, в Исландии уже на протяжении 30 лет весь бетон получают с добавлением микрокремнезема. Сказываются географическая расположенность и условия в которых должны работать бетонные сооружения.

К основным странам, поставляющим микрокремнезем, относятся Китай (мировой лидер), Норвегия, Южной Африка, США, Канада, Испания, страны СНГ (Россия, Казахстан и др.) и Франция.

Микрокремнезем в бетоне и строительстве

Одно из самых известных сооружений в котором активно использовался микрокремнезем - туннель под проливом Ла-Манш, соединяющий Англию с Францией, также материал использовался для строительства здания Бурдж-Халифа в ОАЭ (высота 828 метр), самого протяженного водный моста Гонконг — Чжухай — Макао и др.. В России микрокремнезем активно использовался и используется при строительстве комплекса небоскребов Москва-Сити, здания Лахта-Центра в Санкт-Петербурге, сухого дока для авианесущего крейсера Адмирал Кузнецов в Мурманске и многих других объектов.

Одним только крупным строительством использование микрокремнезема не ограничивается. МК активно применяют в создании сухих смесей и других различных строительных материалов. Различные элементы декора и оформления, такие как плитка (фасадная, тротуарная), мебель из бетона или, например, бетонные вазы также нередко изготавливают с добавлением микрокремнезема.

В середине 80-х годов в мировой строительной практике появились бетоны с высокими эксплутационными свойствами. Для них характерно то, что высокая (55—80 МПа) и сверхвысокая (выше 80 МПа) прочность на сжатии, низкая проницаемость, повышенная коррозионная стойкость и долговечность достигаются с применением высокоподвижных бетонных смесей. Конструкциям и сооружениям, возведенным с их использованием, как правило, присущи яркие эстетические достоинства.

Что же является ключевым фактором технологии производства таких бетонов? Об этом вы узнаете, прочитав статью Сергея Холина.

Ключевым фактором технологии производства таких бетонов являлось комплексное использование высокоактивной минеральной добавки — микрокремнезем.

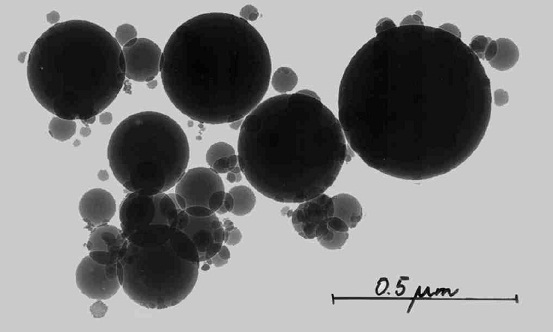

Микрокремнезем (МК) образуется в процессе выплавки ферросилиция и его сплавов. После окисления и конденсации некоторая часть моноокиси кремния образует чрезвычайно мелкий продукт в виде шарообразных частиц с высоким содержанием аморфного кремнезема.

![[image]](https://allbeton.ru/upload/iblock/28c/primenenie_mikro-1.jpg)

МК активно используется в производстве сухих строительных смесей, бетона, пенобетона, цемента, керамик, облицовочных плит, черепицы, огнеупорных масс, резины. Применяется в мостостроении, дорожном строительстве, при возведении жилых и производственных объектов, плотин и дамб, буровых платформ и скважин, коллекторных трасс.

Популярность МК объясняется его уникальной способностью позитивно влиять на свойства строительных материалов, улучшая их качественные характеристики: прочность, морозоустойчивость, проницаемость, химическую стойкость, сульфатостойкость, износостойкость и др., что позволяет им продолжительное время техногенным воздействиям. МК — высокореакционный пуццолан, вызывающий эффект упрочнения твердеющей системы. Он связывает известь из раствора интенсивнее чем другие минеральные добавки: цеолитовый туф, доменный и котельный шлак.

Использование микрокремнезема позволяет получать из рядовых материалов бетоны с высокими эксплуатационными характеристиками и уникальными конструкционными возможностями:

Стойкость к истиранию

Уменьшенный до 200—450 кг/м3 расход цемента

Высокая прочность (прочность на сжатие 60—80 МПа) и сверхвысокопрочные (прочность на сжатие выше 80 МПа) бетоны, в т. ч. мелкозернистые

Бетоны с высокой ранней прочностью при твердении в нормальных условиях (25—40 МПа в 1 сут)

Высокоподвижные (ОК=22—24 см) бетонные смеси повышенной связности — нерасслаиваемости

Повышенная антикоррозионная стойкость. Добавление МК снижает водопроницаемость на 50%, повышает сульфатостойкость на 100%

Низкая проницаемость для воды и газов W12-W16

Морозостойкость F200-F600 (до F1000 со специальными добавками)

Повышенная долговечность (стойкость к сульфатной и хлоридной агрессии, воздействию слабых кислот, морской воды, повышенной до 400 С температур и морозостойкости).

Использование микрокремнезема в сборном бетоне позволяет уменьшить сечения некоторых элементов, облегчая их транспортировку и монтаж. МК обеспечивает более длительную жизнеспособность жидких растворов, облегчает перекачивание смеси, придает коррозионную стойкость. При использовании МК достигаются наивысшие характеристики высокопрочного бетона, легкого бетона, торкретбетона и бетона с пониженной водопроницаемостью.

Химический состав МК %:

Значение показателя pH водной суспензии МК состовляет в среднем — 7,74.

Насыпной вес Угол естественного откоса

в неуплотненном состоянии: 0,17—0,20 т/м3.750-800

в уплотненном состоянии: 0,40—0,70 т/м3.250-300

Свойства: Тонкость МК можно проилюстрировать сравнением с другими порошкообразными материалами:

микрокремнезем — 140 000 — 300 000 см2/г,

золы уноса — 4 000 — 7 000 см2/г,

портландцемент — 3 000 — 4 000 см2/г.

Удельная поверхность по воздухопроницаемости состовляет 10 — 25 тыс. см2/г, сто в 3 — 10 раз превышает аналогичный показатель для цемента.

Экономия цемента, высокая пластичность.

Введение добавки МК в портландцемент от 10 до 30% от массы цемента увеличивает водопотребность вяжущего по нормальной густоте с 25 до 29%. При этом для равнопластичных бетонных смесей (ОК=Const) сокращается расход цемента до 30%, тогда как такое же количество МК в бетонной смеси того же состава, но при постоянном расходе цемента увеличивает пластичность по ОК в 4 раза (рис. 1). Поэтому по механизму действия и его разжижающего эффекта ультрадисперсный МК следует отнести к добавкам класса суперпластификаторов. Допустимая область применения бетонов с МК при его дозировках до 30% Ц в составе бетона — все бетонные и железобетонные конструкции сооружений жилищно-гражданского и промышленного строительства, включая системы питьевого водоснабжения. Применение МК в массовом строительстве также позволяет экономить до 40% цемента без ухудшения характеристик бетона и сокращать расход тепловой энергии при ТВО изделий.

![[image]](https://allbeton.ru/upload/iblock/333/primenenie_mikro-2.jpg)

Как и все пуццолановые материалы, микрокремнезем вступает в реакцию с гидроокисью кальция Ca(OH)2, освобождаемой при гидратации портландцемента для образования вяжущих соединений. Очень высокая чистота и мелкость МК способствует более эффективной и быстрой реакции. При надлежащем рассеивании тысячи реактивных сферических микрочастиц окружают каждое зерно цемента, уплотняя цементный раствор, заполняя пустоты прочными продуктами гидратации и улучшая сцепление с заполнителями. Степень пуццолановой активности зависит от содержания реактивного кремнезема, но на практике между двумя видами материала с высоким содержанием кремнезема существует довольно незначительное различие.

МК может обеспечить прочность на сжатие, намного превышающую прочность обычных бетонов, и здесь ограничивающим фактором является только прочность заполнителя. При использовании природных заполнителей достигается прочность свыше 150 N/mm2, а при использовании специальных высокопрочных заполнителей можно достичь прочности 300 N/mm2.

Опыт других стран, недавно получивший подтверждение в Великобритании, показал, что 1 кг МК может обеспечивать такую же прочность, как 3—5 кг обычного портландцемента, в смесях одинаковой удобообрабатываемости при умеренном содержании МК и цемента в обеих смесях. На эту вяжущую эффективность или К-фактор оказывает влияние содержание обоих материалов, но при содержании обычного портландцемента 200—300 кг/м3 и МК — менее 10%, значение К-фактора может составлять около 4.

При добавлении МК в количестве до 30% в сочетании с суперпластификатором можно получить смеси с отношением вода/вяжущее ниже 0,3. Такие бетоны могут достигать очень высокой ранней прочности и они нашли широкое применение там, где осуществляется выдерживание во влажном режиме.

По количеству теплоты, выделяемой при гидратации, МК находится между обычным портландцементом и портландцементом RHPC, хотя нарастание теплоты происходит медленнее. Для смесей эквивалентной прочности тепловыделение в целом будет меньше, поскольку общее содержание вяжущих материалов значительно снижено.

Раннее твердение, коррозионная стойкость

Гидравлическая активность МК по показателю пуццоланизации в структуре цементной матрицы более чем в 1,5 раза выше минеральной добавки трепела. Эффективность действия МК весьма показательна для обеспечения повышенной стойкости цементных бетонов в агрессивных средах. По количеству содержания химически связанной воды и степени гидратации портландцемента добавка МК резко ускоряет процесс гидратации на ранней стадии твердения до 7 суток. При В/Ц=Const цементный камень в возрасте 7 суток характеризуется степенью гидратации цемента без добавки по возрасту 28 суток. В этом же соответствии изменяется прочность бетона в два раза как при нормально-влажном твердении, так и при тепловлажностном с температурой 600С (рис. 2).

![[image]](https://allbeton.ru/upload/iblock/c91/primenenie_mikro-3.jpg)

В Норвегии и Швеции исследования бетонных конструкций в возрасте до 12 лет показали, что высококачественные бетоны с содержанием МК обладают не меньшей устойчивостью к карбонизации, чем бетоны такой же прочности на обычном портландцементе, и гораздо лучше предотвращают проникновение хлоридов из морской воды.

Проведена масса лабораторных измерений коррозии арматуры. Можно с уверенностью сказать, что при условии надлежащего выдерживания, способность бетона с МК защищать стальную арматуру не будет существенно отличаться по сравнению с бетоном той же прочности на обычном портландцементе.

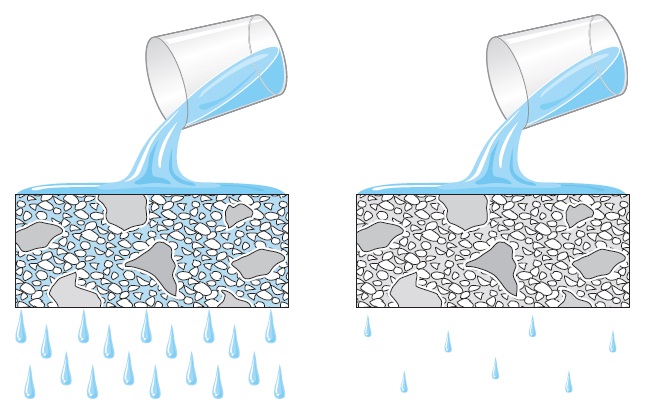

Эффект заполнения пор, создаваемый пуццолановыми сферическими микрочастицами, способствует значительному уменьшению капиллярной пористости и проницаемости бетона. Фактически непроницаемый бетон можно получить при умеренном содержании МК и сравнительно низком содержании обычного портландцемента. Поскольку МК оказывает большее влияние на проницаемость, чем на прочность, бетон с содержанием МК всегда будет гораздо менее проницаемым, чем бетон эквивалентной прочности на обычном портландцементе.

Весьма интересны данные по водонепроницаемости модифицированного цементного раствора как мезоструктуры бетона с добавкой МК до 20% Ц. Марка по водонепроницаемости такого бетона обеспечивается значением W=16.

МК обеспечивает трещиностойкость бетона по показателю Кmp=Rизг/Rcж. Эти данные представлены в табл. И на рис. 3.

![[image]](https://allbeton.ru/upload/iblock/be1/primenenie_mikro-4.jpg)

Влияние добавки МК на трещиностойкость мелкозернистого бетона состава 1:2. Возраст 28 суток

Микрокремнезем (англ. синонимы — Silica fume , Condensed silica fume , Microsilica , Volatilized silica ) – продукт окисления газообразного кремния, образующегося при высоких температурах производства ферросилиция, кристаллического кремния и др. Микрокремнезем в чистом виде – сухое сыпучее вещество с максимальным размером частиц менее 0.5 μm.

Частицы микрокремнезема (0.5 μm) меньше цементных флоккул (45 μm) в 90 раз ( как человек ростом 1.8 м меньше монумента Вашингтона между Белым домом и Капитолием), а максимальные по размерам гранулы фракционированного песка (сито №8) в пескобетоне М-300 (порядка 2.35 мм) больше частиц микрокремнезема в почти в пять раз.

Благодаря этому в бетонных смесях, в том числе пескобетоне М300 микрокремнезем образует гелеобразную пасту, заполняющую пустоты между сегрегатирующимися частицами песка и цементного камня.

Вместе с тем благодаря сравнительно небольшой удельной плотности кремнезема и его малых добавках в бетонные смеси не происходит сколь значимого увеличения плотности бетона, хотя конечные свойства конструкций и изделий из бетона, а также время твердения бетонных смесей и набора прочности изменяются в разной степени и в позитивную сторону.

Добавки микрокремнезема к бетонам начали использовать еще в 40-х годах прошлого века, но с большими ограничениями, поскольку очень маленькие частицимикрокремнезема, имеющие большую суммарную поверхность, высушивали бетон, что требовало увеличения водоцементного отношения и снижало прочностные свойства бетона. С появлением сильных диспергаторов – суперпластификаторов стало возможным улучшать свойства бетонов с помощью микрокремнезема в совокупности с паластифицирующими добавками при очень малом/или отсутствии увеличения водоцементного отношения. В разных странах мира введены стандарты на применение микрокремнезема в бетонах различной плотности (в Америке — ASTM C1240 – 04, Европе — EN13263:2005, Японии — JIS A 6207 2000, Бразилии — NBR 13956:1997, Вьетнаме — TCXDVN 311 – 2003, Корее — KS F 2567 2003, Индии — IS 15388:2003), в России добавки микрокремнезема пока отчасти ругулирует ГОСТ 7473-94 «Смеси бетонные».

Возможности улучшения эксплуатационных свойств мелкозернистых бетонов с помощью микрокремнезема.

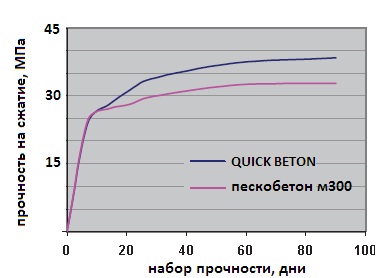

Микрокремнезем содерожит от 85 до 95% SiO2 и является реактивным агентом, работающим, как пуццолановая добавка. При гидратации цементного камня выделяется гидроокись кальция, которая связывается микрокремнеземом в гидраты силиката кальция, подобными гидрату силиката кальция, образуемого портландцементом., но эти образования имеют меньшие размеры и «цементируют» микропустоты, характерные для затвердевших цементно-песчаных смесей. В результате прочность цементной стяжки пола, изделий из пескобетона М-300 возрастает почти на 10%, причем улучшение прочностных характеристик наблюдается уже после 5-7 дней твердения мелкозернистого бетона. На рис. показана динамика увеличения прочности на сжатие в быстротвердеющем пескобетоне М300 QUICK BETON в сравнении с пескобетоном М-300, не модифицированным микрокремнеземом.

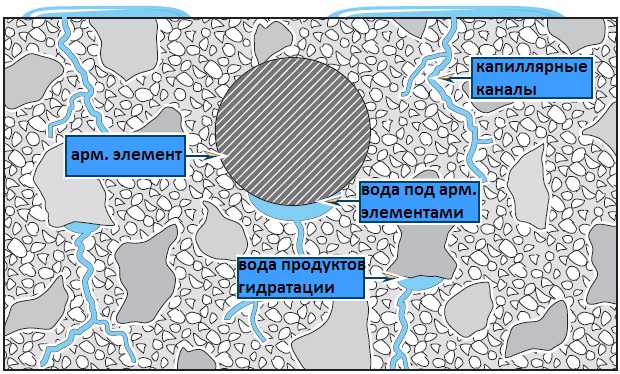

Часть затворной воды при твердении бетонной смеси, в том числе армированных изделий из пескобетона М300 скапливается у твердых частиц цементного раствора и армирующих элементов, а затем выдавливается уплотняющимися под действием силы тяжести структурными элементами из твердеющей смеси с уменьшением объема и образованием капиллярной сетки, служащей при эксплуатации каналами для проникновения ионов хлора, сульфидов, влаги и углекислого газа.

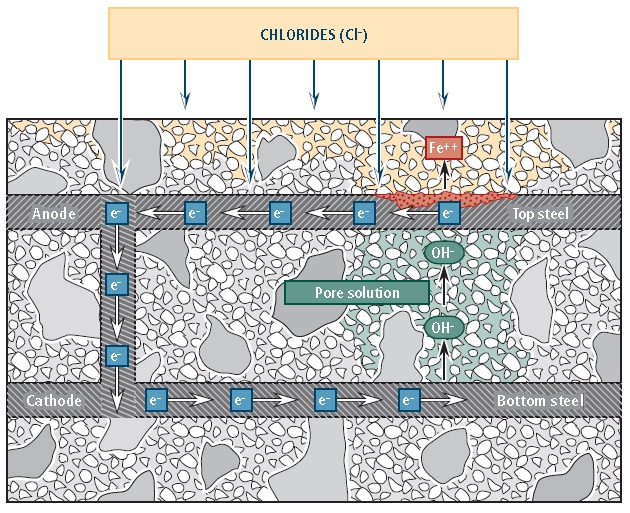

Хлориды и сульфиды ответственгны за интенсивность процессов электрохимической коррозии армирующих элементов, влага и углекислый газ обуславливают эксплуатационную карбонизационную усадку бетона с переобразованием извести в мел, что ведет к увеличению локальных объемов трансформирующейся извести и появлению микро и макротрещин (старение бетона).

Частицы микрокремнезема блокируют капиллярные каналы, а при правильно подобранном процентном соотношении добавок микрокремнезема и суперпластификатора возможно добиться полной закупорки капиллярной сетки и значительного повышения влагонепроницаемости цементной стяжки пола или изделий из пескобетона М-300.

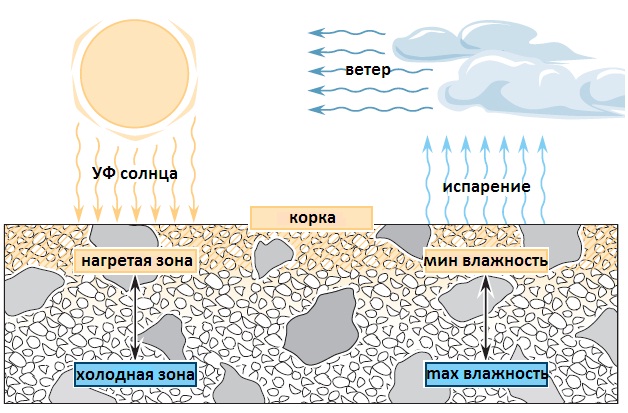

При твердении изделий из пескобетона М300 в формах на улице или наружных цементных стяжек. Если технологии цементной стяжки пола в помещениях обычно включают экранирование поверхности от быстрого высыхания только при недлагоприятных для твердения условий, то на цементнвые стяжки и изделия из пескобетона, твердеющие на улице активно воздействуют дополнительные внешние факторы – солнечное излучение, провоцирующее образование различных температурных зон по толщине изделия/конструкции, что может привести к возникновению существенных температурных напряжений, а также ветер, при котором интенсивность испарения влаги с поверохности возрастает в несколько раз.

Это приводит к появлению корки на поверхности, чрезвычайно склонной к трещинообразованию, а также волнистости поверхности после твердения из-за разной степени уплотнения неравномерно нагретых нижних слоев. Добавки микрокремнезема отчасти аккумулируют солнечное тепло и способствуют быстрой конвекции тепла через бетон благодаря заполнению пустот, а также блокируют микро и макропоры выхода воды на поверхность, что снижает негативы быстрого испарения.

Читайте также: