Методика определения марки цемента

Обновлено: 26.04.2024

Общие технические условия

CEMENTS

General specifications

____________________________________________________________________

Текст Сравнения ГОСТ 30515-97 с ГОСТ 30515-2013 см. по ссылке.

- Примечание изготовителя базы данных.

____________________________________________________________________

1 РАЗРАБОТАН Российским государственным концерном ЦЕМЕНТ, фирмой "Цемискон", Научно-исследовательским, проектно-конструкторским и технологическим институтом бетона и железобетона (НИИЖБ), Акционерным обществом "НИИцемент" Российской Федерации

ВНЕСЕН Госстроем России

2 ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 10 декабря 1997 г.

За принятие проголосовали

Наименование органа государственного управления строительством

Министерство градостроительства Республики Армения

Минстройархитектуры Республики Беларусь

Министерство урбанизации и строительства Грузии

Агентство строительства и архитектурно-градостроительного контроля Министерства экономики и торговли Республики Казахстан

Минархстрой Кыргызской Республики

Министерство территориального развития, строительства и коммунального хозяйства Республики Молдова

Госстрой Республики Таджикистан

Введение

Настоящий стандарт разработан на основе ряда межгосударственных стандартов на цемент и Европейского стандарта ENV 197-1* [1] и унифицирован с ним в основном в части правил приемки и оценки уровня качества по критериям соответствия, а также классификации цементов по классам прочности.

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. - Примечание изготовителя базы данных.

В стандарте заложены основы для гармонизации с ENV 197-1 стандартов на цементы конкретных видов или группу конкретной продукции.

Установленные настоящим стандартом требования обязательны при разработке новых и пересмотре действующих нормативных документов на цементы, при производстве и постановке на производство новых видов цементов.

1 Область применения

Настоящий стандарт распространяется на все цементы и устанавливает:

- термины с соответствующими определениями;

- общие технические требования;

- требования к отбору проб для контроля качества цемента;

- правила приемки и оценки уровня качества;

- требования к транспортированию и хранению.

Установленные настоящим стандартом требования, за исключением приложений Г и Д, являются обязательными.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 310.4-81 Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 2226-88* Мешки бумажные. Технические условия

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 53361-2009, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 4013-82 Камень гипсовый и гипсоангидритовый для производства вяжущих материалов. Технические условия

ГОСТ 5382-91 Цементы и материалы цементного производства. Методы химического анализа

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15467-79 Управление качеством продукции. Основные понятия. Термины и определения

ГОСТ 15895-77* Статистические методы управления качеством продукции. Термины и определения

* На территории Российской Федерации документ не действует. Действует ГОСТ Р 50779.10-2000, ГОСТ Р 50779.11-2000, здесь и далее по тексту. - Примечание изготовителя базы данных.

ГОСТ 16504-81 Система государственных испытаний продукции. Испытание и контроль качества продукции. Основные термины и определения

ГОСТ 25951-83 Пленка полиэтиленовая термоусадочная. Технические условия

Термины, которые следует использовать в нормативных документах, технической и технологической документации на цементы, и их определения приведены в приложении А.

4 Классификация

4.1 По назначению цементы подразделяют на:

4.2 По виду клинкера цементы подразделяют на основе:

- глиноземистого (высокоглиноземистого) клинкера;

- сульфоалюминатного (-ферритного) клинкера.

4.3 По вещественному составу цементы подразделяют на типы, характеризующиеся различным видом и содержанием минеральных добавок. Вид и содержание минеральных добавок регламентируют в нормативных документах на цемент конкретного вида или группу конкретной продукции.

4.4 По прочности на сжатие цементы подразделяют на классы: 22,5; 32,5; 42,5; 52,5. В нормативных документах на цементы конкретных видов могут быть установлены дополнительные классы прочности. Для некоторых специальных видов цементов с учетом их назначения классы прочности не устанавливают.

Примечание - Для цементов конкретных видов, выпускаемых по ранее утвержденным нормативным документам до их пересмотра или отмены, сохраняется подразделение цементов по прочности на сжатие по маркам.

4.5 По скорости твердения общестроительные цементы подразделяют на:

- нормальнотвердеющие - с нормированием прочности в возрасте 2 (7) и 28 сут;

- быстротвердеющие - с нормированием прочности в возрасте 2 сут, повышенной по сравнению с нормальнотвердеющими, и 28 сут.

4.6 По срокам схватывания цементы подразделяют на:

- медленносхватывающиеся - с нормируемым сроком начала схватывания более 2 ч;

- нормальносхватывающиеся - с нормируемым сроком начала схватывания от 45 мин до 2 ч;

- быстросхватывающиеся - с нормируемым сроком начала схватывания менее 45 мин.

4.7 Классификацию цементов по специальным требованиям при необходимости устанавливают в нормативных документах на конкретные виды специальных цементов.

4.8 Рациональные области применения цементов должны быть приведены в нормативных документах на цемент конкретного вида или группу конкретной продукции.

5 Общие технические требования

Цементы должны изготавливаться в соответствии с требованиями настоящего стандарта и нормативного документа на цемент конкретного вида или группу конкретной продукции по технологическому регламенту, утвержденному изготовителем.

5.1 Характеристики

5.1.1 Показатели качества, установленные в нормативных документах на цементы, подразделяют на обязательные и рекомендуемые.

5.1.2 Номенклатура обязательных показателей качества для цементов приведена в таблице 1.

Наименование показателя, единица измерения

Прочность на сжатие и (или) изгиб, МПа

Равномерность изменения объема

Все цементы на основе портландцементного клинкера, кроме тампонажных

Время загустевания, мин

Плотность цементного теста, г/см

Цементы расширяющиеся, напрягающие, безусадочные

Цементы для гидротехнических сооружений

Водоотделение, % или мл

Цементы для строительных растворов, дорожные, тампонажные

Содержание оксида магния в клинкере, %

Все цементы на основе портландцементного клинкера

Содержание оксида серы (VI) , %

Все цементы на основе портландцементного клинкера

Все цементы на основе портландцементного клинкера

Содержание шестивалентного хрома , %

Портландцемент для производства асбестоцементных изделий

Содержание оксида алюминия , %

Все цементы на основе глиноземистого (высокоглиноземистого) клинкера

Цементы на основе портландцементного клинкера - сульфатостойкие, тампонажные, цементы для труб, шпал, опор, мостовых конструкций

Определение марки цемента проводят по ГОСТ 310.4-81 «ЦЕМЕНТЫ. МЕТОДЫ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ ИЗГИБЕ И СЖАТИИ».

Марку цемента устанавливают по величине предела прочности при изгибе и сжатии образцов-балочек размером 40x40x160 мм 3 , изготовленных из пластичного цементного раствора состава 1:3 по массе (1 ч. цемента и 3 ч. эталонного монофракционного песка Привольского месторождения (Вольский песок), отвечающего требованиям ГОСТ 6139-2003 «ПЕСОК ДЛЯ ИСПЫТАНИЙ ЦЕМЕНТА. Технические условия»).

Применяемая аппаратура: мешалка для перемешивания цементного раствора; чаша и лопатка; встряхивающий столик и форма-конус; штыковка; формы для изготовления образцов-балочек; насадка к формам; вибрационная площадка; прибор для испытания на изгиб образцов-балочек; пресс для определения предела прочности при сжатии; пластинки для передачи сжимающей нагрузки.

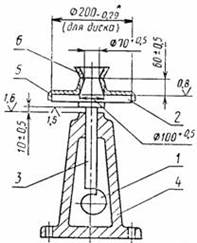

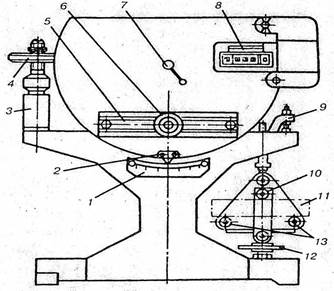

Для перемешивания (приготовления) цементного раствора применяют лопастную (рис. 4.11) или бегунковую (4.12) мешалку.

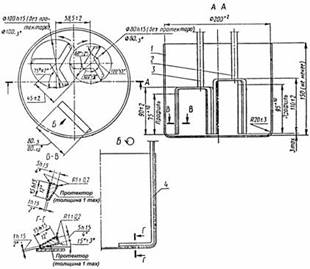

Рис. 4.11 – Схема мешалки для приготовления цементного раствора

1 – чаша; 2 – ведомая лопасть; 3 – ведущая лопасть; 4 – лопасть-скребок

а)  1 – станина; 2 – смесительная чаша; 3 – откидная траверса; 4 – бегунок для перемешивания раствора | б)  1 – станина; 2 – чаша; 3 – ось чаши; 4 – откидная траверса; 5 – бегунок для перемешивания раствора |

Рис. 4.12 – Бегунковая мешалка (а) и ее схема (б)

Чаша и лопатка показаны на рис. 4.5.

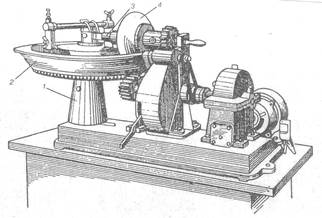

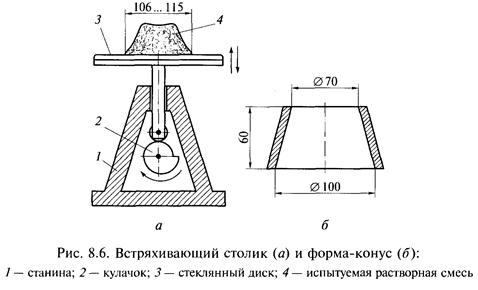

Конструкция встряхивающего столика (рис. 4.13) должна обеспечивать плавный без перекосов подъем подвижной части на высоту 10 мм и ее свободное падение с этой высоты до удара о неподвижную преграду.

а)  1 - станина; 2 - вал; 3 - кулачок; 4 - ось; 5 – диск; 6 – лист стекла; 7 - форма-конус с насадкой; 8 - маховик | б)  1 - кулачок; 2 - диск; 3 - шток; 4 - станина; 5 - форма-конус с центрирующим устройством; 6 -насадка |

Рис. 4.13 – Встряхивающий столик с форма-конусом (а) и его схема (б)

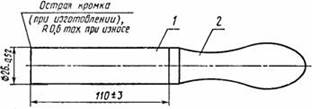

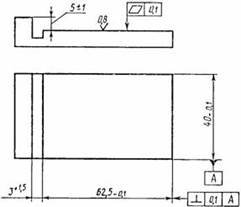

Штыковка имеет размеры, показанные на рис. 4.14.

Рис. 4.14 – Штыковка

1 - стержень; 2 - рукоятка

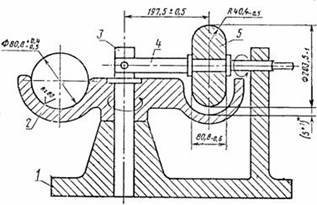

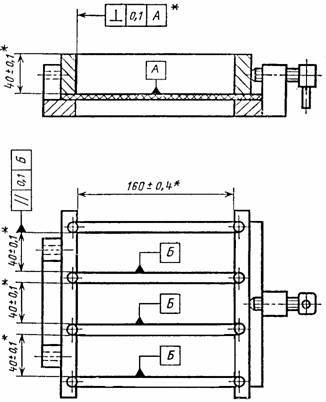

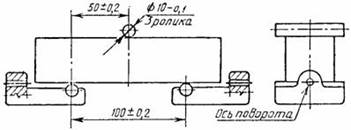

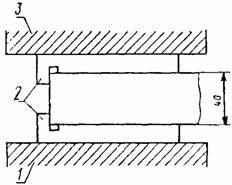

Разъемная форма для изготовления балочек показана на рис. 4.15, а приспособления для их испытаний – на рис. 4.16.

Рис. 4.15 – Разъемная форма для изготовления балочек

а)  | б)  |

Рис. 4.16 – Схема опирания балочки при испытаниях на изгиб (б)

и пластин для испытаний половинок балочек на сжатие

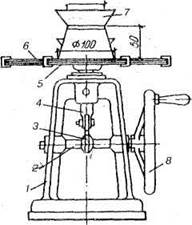

Образцы-балочки испытывают на изгиб с помощью машины МИИ-100 (рис. 4.17) следующим образом. Стрелку 2 устанавливают на 0 шкалы 1, перемещая винте грузом 6 вдоль прорези 5. Образец-балочку 11 устанавливают на опоры 13 изгибающего устройства (расстояние между центрами опор 100 мм) и маховичком 12 создают первичное натяжение валика 10. При отклонении стрелки 2 до деления 4,5 шкалы натяжение прекращают. После этого, поднимая рукоятку управления 7, включают электродвигатель машины, который перемещает с постоянной скоростью по одному коромыслу рычага груз постоянной массы. Коромысло 9 этого рычага связано с серьгой изгибающего устройства. При перемещении груза плавно увеличивается усилие на испытываемую балочку.

Машина снабжена счетчиком 8, который автоматически, в зависимости от положения груза, показывает напряжение в бал очке в данный момент испытания. В момент разрушения образца коромысло, падая, ударяется о шайбу 4 амортизатора 3 и выключает машину. На счетчике остается показание предела прочности при изгибе (в кгс/см 2 ). Сняв половинки балочек, рукоятку управления опускают в крайнее нижнее положение. При этом машина возвращает груз в начальное положение, а счетчик сбрасывает показания до нуля.

Рис. 4.17 – Схема испытательной машины МИИ-100

Проведение испытаний. Сначала определяют консистенцию цементного раствора, которая требуется для изготовления образцов-балочек. Для этого отвешивают 1500 г песка и 500 г цемента и отмеряют 200 г воды (В/Ц = 0,4).

При использовании лопастной мешалки (рис. 4.11) компоненты загружают в предварительно протертую влажной тканью чашу мешалки в следующей последовательности: песок, вода, цемент. Чашу устанавливают на мешалку и производят перемешивание в течение (120±10) с.

При использовании бегунковой мешалки (рис. 4.12) отвешенные песок и цемент высыпают в предварительно протертую мокрой тканью сферическую чашу, перемешивают цемент с песком лопатой в течение 1 мин. Затем в центре сухой смеси делают лунку, вливают в нее воду в количестве 200 г (В/Ц=0,40), дают воде впитаться в течение 0,5 мин и перемешивают смесь в течение 1 мин. Далее раствор переносят в предварительно протертую мокрой тканью чашу мешалки и перемешивают в последней в течение 2,5 мин (20 оборотов чаши мешалки).

По окончании перемешивания определяют консистенцию цементного раствора. Для этого используют встряхивающий столик и металлическую форму-конус (рис. 4.13). Встряхивающий столик состоит из чугунной станины 1 на валу 2 находится кулачок 3, который поднимает ось 4 сгоризонтальным диском 5 и закрепленным на нем листом зеркального стекла диаметром 300 мм. При вращении маховика 8 ось с укрепленным диском при помощи кулачка совершает возвратно-поступательное вертикальное движение. При этом столик поднимается на 10 мм, встряхивая форму 7.

Перед укладкой смеси в конус внутреннюю поверхность его и стеклянный диск слегка увлажняют. Растворную смесь укладывают в форму-конус двумя слоями равной толщины. Каждый слой уплотняют металлической штыковкой (рис. 4.14). Нижний слой штыкуют 15 раз, верхний – 10. Во время укладки и уплотнения раствора конус прижимают рукой к стеклянному диску. Излишек раствора срезают ножом и форму-конус медленно поднимают. Затем, вращая рукоятку маховика, встряхивают столик 30 раз в течение 30 с, при этом конус цементного раствора расплывается.

При помощи штангенциркуля или стальной линейки измеряют расплыв конуса по нижнему основанию в двух взаимно перпендикулярных направлениях. Консистенцию раствора считают нормальной, если расплыв конуса оказался равным 106-115 мм. Если расплыв конуса окажется менее 106 мм, количество воды увеличивают для получения расплыва конуса 106-108 мм. Если расплыв конуса окажется более 115 мм, количество воды уменьшают для получения расплыва конуса 113-115 мм.

Водоцементное отношение, полученное при достижении расплыва конуса 106-115 мм, принимают для проведения дальнейших испытаний.Водопотребность раствора выражают в виде водоцементного отношения, при котором расплыв конуса составил нормируемую величину – 106-115 мм.

Образцы-балочки формуют в трехгнездовых металлических формах (см. рис. 4.15). Внутреннюю поверхность стенок и поддона слегка смазывают машинным маслом. На собранную форму надевают металлическую насадку и густой смазкой промазывают снаружи стык между формой и насадкой.

Цементный раствор нормальной консистенции для изготовления трех образцов-балочек приготовляют так же, как и для определения нормальной густоты раствора, т. е. из 500 г цемента и 1500 г песка. На каждый намеченный срок испытания изготовляют три образца.

Для уплотнения раствора подготовленную форму с насадкой прочно закрепляют на стандартной виброплощадке, создающей вертикальные колебания с амплитудой 0,35 мм и частотой 2800-3000 колебаний в 1 мин.

Готовый раствор укладывают в гнезда формы слоем приблизительно 1 см и включают виброплощадку. Затем в течение 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 мин (от начала вибрации) виброплощадку выключают и снимают форму. Затем смоченным ножом срезают излишек раствора, зачищают поверхность образцов вровень с краями формы и маркируют образцы.

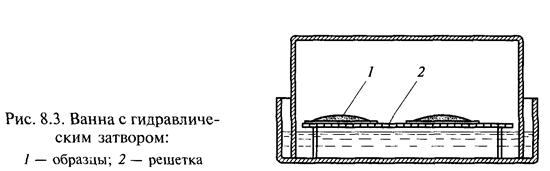

Готовые образцы в формах хранят в ванне с гидравлическим затвором (см. рис. 4.7) в течение (24±1) ч. Затем образцы осторожно расформовывают и укладывают в горизонтальное положение в ванну с водой, где хранят до момента испытания. Образцы в воде не должны соприкасаться один с другим и вода должна покрывать образцы не менее чем на 2 см. Необходимо, чтобы объем воды в сосуде для хранения образцов был в 4 раза больше объема образцов. Температуру воды в ванне поддерживают (20±2) 0 С. Воду, в которой хранят образцы, рекомендуется менять через каждые 14 дней. Вынутые образцы испытывают, предварительно протерев, не позднее чем через 30 мин.

Для определения марки цемента образцы-балочки в возрасте 28 сут с момента их изготовления испытывают на изгиб, а затем каждую из полученных половинок – на сжатие.

При испытаниях на изгиб (в приборе МИИ-100, рис. 4.17) образец устанавливают на опорные элементы прибора таким образом, чтобы его горизонтальные при изготовлении грани находились в вертикальном положении. Предел прочности при изгибе образцов цементного раствора вычисляют как среднее арифметическое из двух наибольших результатов испытания трех образцов-балочек.

Половинки балочек испытывают на сжатие на гидравлическом прессе. Для передачи нагрузки на половинки балочек применяют плоские стальные шлифованные пластинки площадью 25 см 2 (рис. 4.16б). Каждую половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, совпадали с рабочими поверхностями пластинок, а упоры пластинок плотно прилегали к торцевой гладкой стенке образца (рис. 4.18).

Рис. 4.18 – Схема испытаний половинок балочек на сжатие

1, 3 - нижняя и верхняя плиты пресса; 2 - пластинки

При испытании образца на сжатие скорость увеличения нагрузки должна быть около 5 кН/с.

Предел прочности при сжатии Rсж, МПа, определяют по формуле:

где Р – разрушающая нагрузка, Н; S – рабочая площадь пластинки, мм 2 .

Предел прочности при сжатии образцов, изготовленных из испытываемого цементного раствора, вычисляют как среднее арифметическое четырех наибольших результатов шести испытанных образцов.

При оценке свойств цементов испытывают как само по себе вяжущее (в виде порошка), так и составы, в которые вяжущее входит в качестве одного из компонентов (тесто = цемент + вода или цементный раствор = цемент + вода + песок). Чтобы по результатам испытания раствора (или теста) оценить качество цемента, влияние всех других факторов (количества и качества песка, густоты теста или раствора, условий изготовления, хранения и испытания образцов, их возраста) нужно исключить. С этой целью установлены государственные стандарты на методы изготовления, хранения и испытания образцов. В настоящее время действуют два российских стандарта: ГОСТ 310.1 — 5 (используемый для внутреннего рынка) и ГОСТ 30744—2001, соответствующий европейским стандартам.

Песок и вода по составу и качеству также должны удовлетворять требованиям стандартов. Согласно ГОСТ 6139 — 2003 стандартный песок для испытаний цемента должен быть кварцевым, содержать Si02 не менее 96 % и иметь допустимое количество глинистых, илистых и органических примесей. Он может быть монофракционным, состоящим из одной фракции 0,5 — 0,9 мм, или полифракционным, состоящим из следующих фракций: 0,08. 0,16; 0,16. 0,50; 0,50. 1,00 и 1,00. 1,60 мм.

Монофракционный песок предназначен для определения марки цемента по ГОСТ 310.4 — 81. Он должен иметь сертификат соответствия эталонному песку — песку Привольского месторождения, удовлетворяющему требованиям ГОСТ 6139 — 2003.

Полифракционный песок предназначен для определения класса цемента по ГОСТ 30744 — 2001. Полифракционный песок должен иметь сертификат соответствия эталонному песку, удовлетворяющему требованиям европейского стандарта EN 196-1. Содержание воды подбирают таким образом, чтобы и тесто, и растворная смесь имели стандартную консистенцию (нормальную густоту). Количество воды, необходимое для получения смеси нормальной густоты, называется водопотребностъю теста (цемента) или раствора.

Определение водопотребности цемента.Водопотребность цемента определяют с помощью прибора Вика (см. рис. 8.2). Иглу 6 прибора Вика заменяют металлическим цилиндром — пестиком 1, переставляя их местами (чтобы масса перемещающейся части оставалась равной 300 г).

По ГОСТ 310.3 — 76 тесто перемешивают вручную в течение 5 мин и заполняют им в один прием коническое кольцо 5 прибора Вика, постукивая подставкой 4 кольца о стол 5 — 6 раз. Избыток теста срезают и поверхность заглаживают. Пестик немедленно приводят в соприкосновение с тестом и сразу же дают ему возможность погружаться в течение 30 с.

По ГОСТ 30744 — 2001 тесто перемешивают в специальном смесителе по режиму (90 + 5 + 90) с (перемешивание — остановка— перемешивание) и переносят в один прием в коническое кольцо 5 без уплотнения и вибрации. Время с начала затворения до начала погружения пестика в цементное тесто должно составлять 4 мин. Фиксируют глубину погружения также за 30 с.

Нормальной (в обоих стандартах) считается густота, при которой пестик не доходит до дна на 5. 7 мм.

Определение сроков схватывания цемента.Пестик 1 прибора Вика (см. рис. 8.2) заменяют иглой 6, переставляя их местами. Готовят тесто нормальной густоты и заполняют им кольцо прибора Вика. Иглу 6 прибора доводят до соприкосновения с поверхностью теста и фиксируют стопорным винтом 7(верхним). Отпуская винт, дают игле возможность погружаться в тесто. Погружения иглы производят с интервалом 10 мин, каждый раз — в новое место. Перед погружением иглу протирают влажной тканью. Сроки схватывания считают от начала затворения.

Начало схватывания наступает, когда игла не доходит до дна: по ГОСТ 310.3-76 - на 1 . 2 мм, а по ГОСТ 30744-2001 - на 3. 5 мм. Конец схватывания наступает, когда игла погружается в тесто: по ГОСТ 310.3 — 76 —не более чем на 1 . 2 мм, а по ГОСТ 30744-2001 - на 0,5 мм.

При определении конца схватывания по ГОСТ 30744 — 2001 длинную иглу в приборе Вика заменяют на короткую с кольцеобразной насадкой, фиксирующей глубину погружения иглы 0,5 мм (рис. 8.2, б), и кольцо с цементным тестом переворачивают широким основанием вверх.

Определение равномерности измерения объема цемента.При твердении цементного теста иногда наблюдается искривление изделий, их растрескивание или полное разрушение. Причиной этого является наличие свободной (не связанной в соединения с другими оксидами) извести.

При затворении цемента водой происходит гашение свободной извести [СаО + Н20 = Са(ОН)2], которое сопровождается увеличением объема твердой фазы. В отличие от быстрогасящейся воздушной извести, получаемой при температуре 900. 1 100°С, известь в портландцементе, обжигаемом при температуре 1 450 °С, представляет собой «пережог» и гасится медленно. При испытаниях этот процесс ускоряют кипячением образцов в воде.

По ГОСТ 310.3 — 76 две навески теста нормальной густоты по 75 г каждая скатывают в шарики, кладут на стеклянные пластинки и, постукивая о стол, превращают в лепешки. Первые 24 ч эти лепешки хранят во влажной среде (в ванне с гидравлическим затвором) (рис. 8.3), затем кипятят в воде в течение 3 ч, после чего осматривают. Признаками неравномерности изменения объема являются:

1) коробление лепешек;

2) появление сетки мелких трещин;

3) наличие радиальных трещин;

4) полное разрушение лепешек.

По ГОСТ 30744-2001 два кольца Ле Шателье устанавливают на пластинки 3 и наполняют в один прием цементным тестом нормальной густоты без уплотнения или вибрации. Избыток теста срезают, накрывают кольца пластинками с пригрузом 4 и помещают в камеру влажного хранения на 24 ч. После этого измеряют штангенциркулем расстояние dмежду концами индикаторных игл 2 сточностью до 0,5 мм, освобождают от пластинок и пригруза и кипятят в воде в течение 3 ч. Затем кольца извлекают, охлаждают и измеряют расстояние между концами игл. После этого вычисляют разность z=f-d для каждого кольца.

Определение активности, марки и класса цемента.Прочностные свойства цемента при изгибе и сжатии определяют на об-разцах-балочках размерами 40x40x160 мм, приготовленных из стандартного цементного раствора состава 1 : 3 (цемент: стандартный песок).

По ГОСТ 310.4—81 растворную смесь готовят на монофракционном песке в стандартной лопастной или бегунковой растворомешалке и определяют ее водопотребность по расплыву (диаметру нижнего основания) отформованного из смеси конуса после 30 падений с высоты 10 мм встряхивающего столика (рис. 8.6).

При В/Ц = 0,40 нормальной считается густота, при которой расплыв конуса РК = 106. 115 мм. Если РК < 106 мм, то В/Ц увеличивают до получения значения РК = 106. 108 мм. Если РК >115 мм, то В/Ц уменьшают до получения значения РК = 113. 115 мм.

Растворную смесь нормальной густоты укладывают в трехсекционную форму (рис. 8.7), закрепленную на стандартной виброплощадке, и уплотняют вибрированием в течение 3 мин. По окончании вибрирования форму снимают, избыток смеси срезают и поверхность образцов заглаживают. Образцы хранят в течение 24 ч в формах во влажном пространстве (см. рис. 8.3), затем освобождают от форм и хранят до испытания в воде при температуре (20 + 2) °С.

Испытание образцов проводят в возрасте 28 сут сначала на изгиб (рис. 8.8), а полученные шесть половинок балочек — на сжатие с помощью стандартных пластин (рис. 8.9) с рабочей площадью 25 см 2 (40x62,5 мм). Предел прочности на сжатие определяют как частное от деления разрушающей нагрузки на рабочую площадь пластины. Полученное по шести образцам среднее значение предела прочности при сжатии называется активностью цемента и обозначается Rn.

По ГОСТ 30744 — 2001 растворную смесь готовят на полифракционном песке с В/Ц = 0,50. Перемешивают в стандартном лопастном растворосмесителе сначала цемент с водой на малой скорости в течение 30 с, затем добавляют песок и перемешивают на большой скорости по режиму: 30 с перемешивание; 90 с остановка; 60 с перемешивание.

Смесь укладывают двумя слоями в трехсекционную форму (рис. 8.7, а), закрепленную с насадкой на платформе встряхивающего устройства. Сначала укладывают приблизительно по 300 г смеси в каждую секцию. Уложенную смесь разравнивают лопаткой / (рис. 8.7, б) для первого слоя и уплотняют 60 ударами (падениями с высоты 15 мм) встряхивающего стола. Затем отсеки заполняют оставшейся смесью, которую разравнивают лопаткой 2 для второго слоя и уплотняют циклом из 60 ударов. Затем поступают так же, как и при испытании по ГОСТ 310.4—81, однако рекомендуются нажимные пластины размерами 40x40 мм, но допустимы и пластины размерами 40,0x62,5 мм.

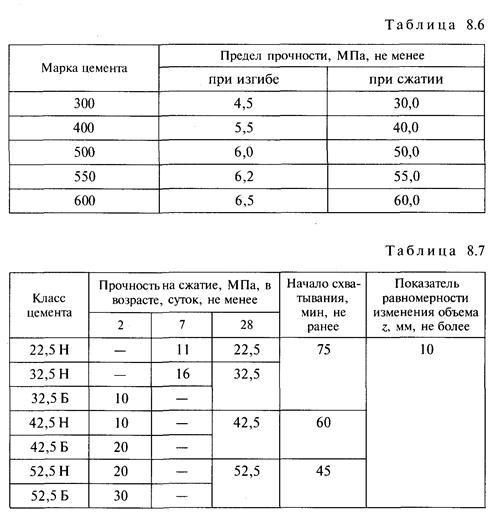

Технические требования к цементам.Согласно ГОСТ 10178 — 85 по прочности цементы подразделяются на марки (табл. 8.6).

Начало схватывания цемента должно наступать не ранее чем через 45 мин, а конец — не позднее чем через 10 ч с начала затворения. Цементы должны показать равномерность измерения объема. Остаток на сите № 008 не должен превышать 15 % от массы пробы.

Согласно ГОСТ 31108 — 2003 по прочности цементы подразделяются на классы: 22,5; 32,5; 42,5; 52,5, а по скорости твердения — на два подкласса: Н — нормально твердеющий; Б — быстро твердеющий.

Определить к какой марке относится покупаемый Вами цемент, можно по обозначению на упаковке. В том случае если сделать это невозможно, следует провести опыт, который поможет Вам вычислить активность (марку) цемента.

Приборы, которые Вам понадобятся для проведения методики вычисления активности цемента: встряхивающий столик, конус-форма, скребок, сферическая чашка, гидравлический пресс, формы металлические (40х40х160) и машина МИИ-100.

Сама же методика определения марки цемента заключается в установлении предела прочности цемента при изгибе. Сперва определяем пластическую консистенцию цементного раствора, путем отвешивания в сферическую чашу цемента (500 г) и песка (1500 г), цемент и песок необходимо в течении минуты тщательно перемешивать с помощью лопатки, далее добавляем воду и перемешиваем эту смесь на протяжении 5 мин. Полученную массу необходимо равными слоями вылить в конус-форму, которая установлена на встряхивающий столик непосредственно в центр его стеклянного диска.

Раствор в конусе уплотняется путем штыкования с помощью металлической штыковки. На верхний слой осуществляют 10 штыкований, а на нижний – 15. Уплотнив раствор, конус в вертикальном направлении снимается, а затем на столике раствор 30 раз встряхивается для того, чтобы конус расплылся до пределов 106-110 мм. Данный раствор выливают в формы на 1 см и активируют вибрационную площадку, равномерно заполняя все 3 гнезда. Излишки срезаются, а готовые образцы помещаются на день в ванну с гидравлическим затвором.

Спустя сутки, образцы необходимо расформировать и поместить в воду на 28 дней, а затем по их истечении не позднее 10 минут, образцы вынимаются из воды и теперь они готовы к испытаниям. Пределом прочности при изгибе будет среднее арифметическое, основанное на результатах 2-х испытаний всех 3-х образцов.

Марку цемента устанавливают по величине предела прочности при изгибе и сжатии образцов-балочек размером 40×40×160 мм, изготовленных из пластичного цементного раствора состава 1:3 по массе (1 ч. цемента и 3 ч. нормального Вольского песка).

Методика определения марки цемента (ГОСТ 310.4–81) состоит в следующем. Сначала определяют консистенцию цементного раствора, которая требуется для изготовления образцов-балочек. Для этого отвешивают 1500 г песка и 500 г цемента, высыпают их в сферическую чашку (см. рис. 4.3) и перемешивают цемент с песком лопаткой в течение 1 мин. Затем в центре сухой смеси делают лунку и вливают в нее 200 т воды (В/Ц= 0,4). После того как вода впитается, еще раз перемешивают смесь в течение 1 мин. Раствор переносят в механический смеситель (рис. 5.8), где его перемешивают в течение 2,5 мин (20 оборотов чаши мешалки).

Рис. 5.8. Смеситель для перемешивания цементного раствора

1 – станина; 2 – смесительная чаша; 3 – откидная траверса;

4 – валик для перемешивания раствора

По окончании перемешивания определяют консистенцию цементного раствора. Для этого используют встряхивающий столик и металлическую форму-конус (рис. 5.9.). Встряхивающий столик состоит из чугунной станины 1; на валу 2 находится кулачок 3, который поднимает ось 4 с горизонтальным диском 5 и закрепленным на нем листом зеркального стекла 6 диаметром 300 мм. При вращении маховика 8 ось с укрепленным диском при помощи кулачка совершает возвратно-поступательное вертикальное движение. При этом столик поднимается на 10 мм, встряхивая форму 7.

Рис. 5.9. Встряхивающий столик и форма-конус

Перед укладкой смеси в конус внутреннюю поверхность его и стеклянный диск слегка увлажняют. Растворную смесь укладывают в форму-конус двумя слоями равной толщины. Каждый слой уплотняют металлической штыковкой (рис. 5.10). Нижний слой штыкуют 15раз, верхний – 10. Во время укладки и уплотнения раствора конус прижимают рукой к стеклянному диску. Излишек раствора срезают ножом и форму-конус медленно поднимают. Затем, вращая рукоятку маховика, встряхивают столик 30 раз в течение 30 с, при этом конус цементного раствора расплывается. При помощи штангенциркуля или стальной линейки измеряют расплывконуса по нижнему основанию в двух взаимно перпендикулярных направлениях. Консистенцию раствора считают нормальной, если расплыв конуса оказался равным 106–115 мм. При меньшем расплыве конуса раствор приготовляют заново, несколько увеличивая количество воды затворения. Водопотребность раствора выражают в виде водоцементного отношения; его значение записывают в журнал и в дальнейшем пользуются при приготовлении раствора для изготовления образцов-балочек.

Рис. 5.10. Штыковка для укладки раствора в форму-конус

1 – ручка; 2 – кольцо; 3 – стержень

Образцы-балочки формуют в трехгнездовых металлических формах (см. рис. 4.6). Внутреннюю поверхность стенок и поддона слегка смазывают машинным маслом. На собранную форму надевают металлическую насадку (см. рис. 4.6, б)и густой смазкой промазывают снаружи стык между формой и насадкой.

Цементный раствор нормальной консистенции для изготовления трех образцов-балочек приготовляют так же, как и для определения нормальной густоты раствора, т.е. из 500 г цемента и 1500 г песка. На каждый намеченный срок испытания изготовляют три образца.

Для уплотнения раствора подготовленную форму с насадкой прочно закрепляют на стандартной виброплощадке, создающей вертикальные колебания с амплитудой 0,35 мм и частотой 2800–3000 колебаний в 1 мин.

Готовый раствор укладывают в гнезда формы слоем приблизительно 1 см и включают виброплощадку. Затем в течение 2 мин вибрации все три гнезда формы равномерно небольшими порциями заполняют раствором. По истечении 3 мин (от начала вибрации) виброплощадку выключают и снимают форму. Затем смоченным ножом срезают излишек раствора, зачищают поверхность образцов вровень с краями формы и маркируют образцы.

Готовые образцы в формах хранят в ванне с гидравлическим затвором (см. рис. 5.4) в течение 24±2 ч. Затем образцы осторожно расформовывают и укладывают в горизонтальное положение в ванну с водой, где хранят до момента испытания. Образцы в воде не должны соприкасаться один с другим. Необходимо, чтобы объем воды в сосуде для хранения образцов был в 4 раза больше объема образцов. Температуру воды в ванне поддерживают 20+2°С, ее значение ежедневно контролируют и заносят в журнал. Воду, в которой хранят образцы, рекомендуется менять через каждые 14 дн. Вынутые образцы испытывают не позднее чем через 10 мин.

Для определения марки цемента образцы-балочки в возрасте 28 сут с момента их изготовления испытывают па изгиб, а затем каждую из полученных половинок – на сжатие.

Образцы-балочки испытывают на изгиб с помощью машины МИИ-100 (рис. 5.11) или рычажного прибора Михаэлиса (см. рис.4.7). Испытание на изгиб на машине МИИ-100 производят следующим образом. Стрелку 2 устанавливают на 0 шкалы 1, перемещая винт с грузом 6 вдоль прорези 5. Образец-балочку11 устанавливают па опоры 13 изгибающего устройства (расстояние между центрами опор 100 мм) и маховичком12 создают первичное натяжение валика 10.. При отклонении стрелки 2 до деления 4,5 шкалы натяжение прекращают. После этого, поднимая рукоятку управления 7, включают электродвигатель машины, который перемещают с постоянной скоростью по одному коромыслу рычага груз постоянной массы. Коромысло 9 этого рычага связано с серьгой изгибающего устройства. При перемещении груза плавно увеличивается усилие на испытываемую балочку.

Рис. 5.11 Испытательная машина МИИ-100

Машина снабжена счетчиком 8,который автоматически в зависимости от положения груза показывает напряжение в балочке в данный момент испытания. В момент разрушения образца коромысло, падая, ударяется о шайбу 4 амортизатора 3 и включает машину. На счетчике остается показание предела прочности при изгибе. Сняв половинки балочек, рукоятку управления опускают в крайнее нижнее положение. При этом машина возвращает груз в начальное положение, а счетчик сбрасывает показания до нуля.

При испытании на изгиб образцов-балочек на рычажном приборе Михаэлиса следует руководствоваться методикой, изложенной выше.

Предел прочности при изгибе образцов цементного раствора вычисляют как среднее арифметическое из двух наибольших результатов испытания трех образцов-балочек. Половинки балочек испытывают на сжатие па гидравлическом прессе. Для передачи нагрузки на половинки балочек применяют плоские стальные шлифованные пластинки размером 40×62,5 мм (площадь 25 см 2 ). Каждую половинку балочки помещают между двумя пластинками таким образом, чтобы боковые грани, которые при изготовлении прилегали к продольным стенкам формы, совпадали с рабочими поверхностями пластинок (см. рис. 5.2), а упоры пластинок плотно прилегали к торцевой гладкой стенке образца. При испытании образца на сжатие скорость увеличения нагрузки должна быть около 5 кН/с.

Предел прочности при сжатии , МПа,

где: – разрушающая нагрузка, Н;

– площадь грани, мм 2 .

Предел прочности при сжатии образцов, изготовленных из испытываемого цементного раствора, вычисляют как среднее арифметическое четырех наибольших результатов шести испытанных образцов.

Результаты определения предела прочности при изгибе образцов-балочек и предела прочности при сжатии половинок балочек учащиеся заносят в журнал для лабораторных работ. Затем полученные результаты сравнивают с требованиями ГОСТ 10178–85 (с изм.) для портландцемента, приведенными в табл. 5.2, и делают заключение о марке испытанного цемента.

Таблица 5.2. Требования к маркам портландцемента

И его разновидностей

| Цемент | Марка | Предел прочности в возрасте 28 сут, МПа |

| при изгибе | при сжатии | |

| Портландцемент обыкновенный и с минеральными добавками | 5,5 6,2 6,5 | |

| Шлакопортландцемент | 4,5 5,5 |

Читайте также: