Металлический пол в машине

Обновлено: 18.05.2024

Гнилые дыры в полу автомобиля – проблема для большинства владельцев. В 99% случаев ее виновником является коррозия. Днище машины представляет собой «пирог»: слой облицовочного материала, шумоизоляция, краска, грунт и металл. Скапливающаяся влага постепенно образует пузырь, в котором запускается процесс гниения днища.

Что делать, если коррозия пробила дно автомобиля? Первый и популярный вариант – электрическая сварка металла путем накладывания заплатки. Но данный метод требует полной разборки салона. Это не всегда подойдет владельцам, особенно в гаражных условиях. В таком случае ремонт днища без сварки решит проблему без кардинального вмешательства.

Общие технологические правила

Признаком активного процесса гниения металла является образование локальных пузырей. Обнаружить их можно на смотровой яме или подъемнике. При попытке простучать дырочку, ее края начинают рассыпаться на мелкие части. Это явный признак надвигающегося ремонта.

При выявлении дефекта необходимо вскрыть слой изоляционного материала в салоне. Площадь снимаемого «пирога» должна быть в полтора — два раза больше самого проблемного участка. Это связано с тем, что отверстие нужно зачищать дальше краев. В идеале рекомендуется снять обшивку и сидение, где предполагается проводить ремонт. Так можно оценить всю картину повреждений, локализовать новые участки коррозии.

Перед тем, как заделать сквозные дырки в днище автомобиля, необходимо приостановить дальнейшее развитие ржавчины.

Коррозия как грибок, она распространяется по всей площади металла. Для этого гнилые куски удаляются, поверхность зачищается до появления блестящего слоя. На практике чистка может заходить далеко от основного очага. Пример: отверстие в 1-2 см требует шлифовки до 15-20 см по периметру.

После восстановления целого слоя металла, необходимо обработать его структуру ингибиторами коррозии – преобразователями. Обработка проводится внутри и снаружи.

Способы восстановления пола автомобиля

Рассмотрим эффективные методы, как заделать дырку в днище автомобиля без сварки надолго.

Наложение латки из стекловолокна и эпоксидного клея

Для заполнения пустоты в днище машины при помощи стекловолоконного материала, необходимо:

- Подготовить металл, удалить гнилые части, обработать преобразователем.

- Очистить поверхность от следов грязи, жира.

- Вырезать несколько кусков стекловолокна. Первый должен превышать размер дыры на 25-35 мм, второй — на 35-45 мм, третий — на 55-65 мм. При больших отверстиях может понадобиться 4-5 кусков материала.

- Заделка начинается с пропитки первой заплатки эпоксидным клеем. Кусок аккуратно накладывается на дырку, края разравниваются валиком или кисточкой.

- Поочередно клеятся остальные фрагменты стекловолокна. Важно хорошо пропитать материал смолой. Это не даст влаге просочиться между слоями и разрушить сцепление клея.

Рекомендуется накладывать следующие заплатки с разворотом на 45 градусов. После застывания стекловолокно будет равномерно распределять нагрузку из-за смещенных слоев.

Следующие латки накладываются после схватывания предыдущих. Работа ведется снаружи и внутри салона. После окончательного застывания стекловолокно можно зашлифовать и подготовить к нанесению грунта, битумной мастики или краски.

Способ заделывания дырок с помощью шпатлевки

На рынке присутствуют специальные типы шпатлевок, в состав которых входит стекловолокно. Они применяются для заделывания небольших дефектов. Волокнистый наполнитель увеличивает прочность шпатлевки и стойкость к механическим нагрузкам.

Процесс латания дыры схож с эпоксидным клеем. Состав наносится небольшими порциями в несколько приемов. Важно дождаться схватывания предыдущего слоя – это предотвратит провисание сырой шпатлевки и потери прочности.

Данный способ требует тщательного обезжиривания краев дефекта. Кроме процедур по купированию ржавчины, необходимо тщательно обработать место антисиликоновыми составами. В противном случае шпатлевка не сцепится должным образом с металлом.

Припаивание металлической заплатки

Пайка – один из действенных методов, как можно заделать дыру в днище авто без применения сварки. Но для прогрева металла бытовые паяльники не подойдут – слишком большая площадь. Применяются портативные газовые горелки. Для удобного доступа к месту дефекта используют дистанционный подвод газа через шланг.

Для пайки необходим припой и флюс. В качестве паяльной смеси применяется легкоплавкий наполнитель с повышенным содержанием олова, свинца. Флюс используют кислотный, при отсутствии допускается применение аккумуляторного электролита.

Недостатков у пайки два:

- Опасность пожара. При соблюдении техники безопасности, этот пункт нивелируется.

- Олово-свинцовый припой вызывает электрохимическую коррозию металла в зоне стыка. Для уменьшения данного эффекта нужно тщательно прогревать стык с нахлестом.

Правильно припаянная заплатка обеспечивает надежное крепление и стойкость узла к вибрациям.

Установка оцинковки и заклепочные соединения

Техника накладывания новых листов с заклепками популярна у гаражных мастеров. Технология позволяет заделать небольшие и масштабные дефекты, не прибегая к химическим компонентам и тщательной подготовке.

Вначале удаляется пораженная часть днища. Края среза зачищаются до блеска, удаляется краска, грунт, следы шумоизоляции. По контуру вырезается новый лист цинковой стали. Размечаются точки соединения заплатки с днищем, сверлятся дырки в диаметр заклепки. Отметим, что лист заплатки вырезается с запасом 5-10 мм в зависимости от повреждения.

Следующий шаг – установка стальных заклепок. Операция выполняется ручным или пневматическим пистолетом. Второй вариант существенно ускоряет процесс и снимает нагрузку на руки мастера. По завершении крепления стык обрабатывается битумным герметиком, а лист грунтуется и окрашивается в цвет.

Сложнее устанавливать металлические заплатки на фигурных участках пола. От ремонтника потребуется умение формировать правильную геометрию с прямого листа оцинковки. В зоне силовых элементов (лонжероны, распорки и другие) допускается установка болтов в данные узлы. Вместе с заклепками они «стягивают» конструкцию, увеличивают механическую прочность пола.

Ремонт масштабных повреждений

Если дно у машины прогнило по большой площади, то нужно восстановить силовые элементы пола и вернуть прочность. Кроме металла часто применяются композитные материалы – текстолит и другие комбинации. Методика выполнения работ аналогична наложению оцинкованных заплаток. Если пораженный участок плоский, необходимости в эпоксидных клеящих составах нет. Подойдут стандартные заклепки, саморезы.

Стоит помнить: если площадь пораженного днища превышает 60-65% общего размера пола машины, работы по восстановлению считаются неэффективными. Потребуется полная замена части от аналогичного автомобиля с применением сварочного аппарата.

Всем доброго времени суток. Хочу рассказать Вам свою историю о том, что бывает если вовремя не замечать мокрый пол в автомобиле особенно в зимнее время. В данном блоге много букв поэтому для тех, кто любит посмотреть картинки я старался сфотографировать все самые важные моменты. В общем поехали по очереди.

Этой весной ездил к официальному дилеру по поводу отзывной по замене газогенераторов подушек безопасности (да да эта тема уже всех на драйве достала, но блог не о ней, не ругайте меня за это))), там на месте мастер-приемщик оформлял документы и фотографировал машину. Само собой, для проверки того что машина попадает на отзывную, мастеру нужно было сфотографировать вин номер. Я до этого момента особо туда не заглядывал, хотя знал, что ржавчина хоть и не большая, но имеется. В этот раз оказалось все гораздо хуже. К счастью для меня хоть вин неплохо так проржавел, но цифры были полностью читаемы и мне в итоге все поменяли. После этого я решил, что нужно что-то делать, а то так сгниет все и проблем с машиной будет еще больше. Решил подождать до лета пока погода станет теплой и можно спокойно все обработать.

Уже летом откинул угол ковра переднего пассажира и вот что там в итоге оказалось.

Посидев подумав решил все это дело обрабатывать только кислотой, так что бы механических следов там не было. Полазив по закромам нашел пару средств от ржавчины.

С начало средство мазал сверху обычной кисточкой для снятия верхнего слоя ржавчины, после начал обрабатывать все частями. Купил обычный автомобильный пластилин и с помощью него вылепливал ванночки (пробовал обычный пластилин, но он от кислоты разваливался), в эти ванночки заливал средство от ржавчины и оставлял все примерно на пол дня, иногда в особо запущенных местах оставлял на сутки. Само собой, начал именно с вин номера так как жутко бомбило.

Пока все это дело с ванночкой травилось, решил «дайка сниму сиденье и посмотрю, что там сзади творится». Это был полный писец… В итоге разобрал почти весь салон, снял ковер, и вот что увидел.

Приветствую вас, коллеги и сочувствующие! Хочу поделиться кое-каким опытом в части изготовления профилированных ремонтных панелей для полов (и не только). На лавры первопроходца не претендую, наверняка кто-то так уже делал, но скромно отмечу, что додумался сам и опробовал технологию сам : ) Метод простой и особых пояснений не требует.

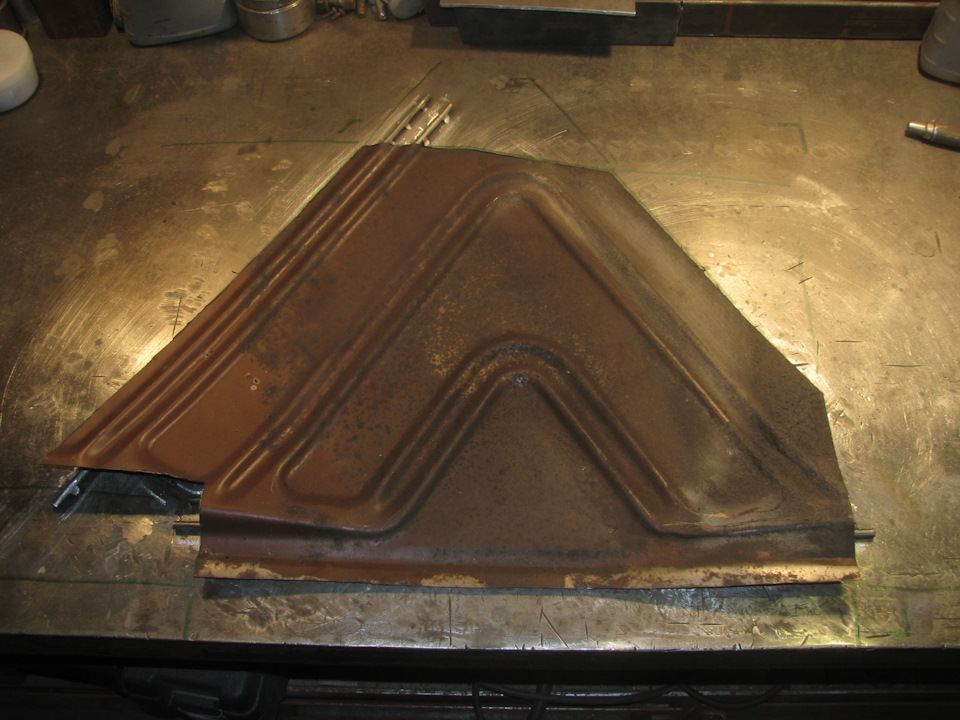

Собственно, вот требующий замены фрагмент пола на Cadillac Eldorado 1977 г.в:

Из подходящих по калибру и сечению прутков на металлическом листе (в данном случае это верстак) выкладывается некоторое подобие матрицы:

Заготовка вырезается с запасом и фиксируется по периметру:

Ну а далее подходящим инструментом начинаем планомерно мордовать железяку. Прямые участки я выколачиваю через плавно изогнутые и отполированные прутки подходящего диаметра, изгибы и скругления — через разнокалиберные (8, 10, 12 мм.) шарики от подшипников с приваренными к ним для удобства работы короткими ручками (чтобы не отбить пальцы).

И вот деталь на машине:

Вот выполненные аналогичным образом фрагменты моторного щита и пола для пожилого Бьюика:

Вот, пожалуй, и все! Буду рад, если это кому-то интересно, с удовольствием выслушаю критику и дельные советы, ну и этта… делитесь, коллеги, своим опытом!

Современный автомобиль – это не просто средство передвижения, а, в первую очередь, комфортное средство передвижения. Повышенный уровень комфорта в салоне обеспечивает специальное покрытие пола автомобиля.

Материалы, которыми обшит пол, не только эстетически привлекательно смотрятся, но и выполняют функцию тепло и звукоизоляции. Попробуем разобраться с тем, зачем может потребоваться замена покрытия пола в автомобиле и как эта процедура выполняется своими силами.

Салон, перетянутый своими руками

Можно укладывать покрытие на заранее подготовленное основание

Причины для того чтобы обновить пол в салоне

Являясь первым и достаточно бережливым владельцем машины, вы все равно замечаете загрязнения на полу в салоне. И что самое неприятное, на стоковом заводском ворсовом покрытии от регулярных уборок появляются характерные залысины!

Надо сказать, что с такой проблемой, рано или поздно, сталкивается каждый автолюбитель, а потому обшивка пола автомобиля своими руками – это все более востребованная и актуальная тема.

Отделанный тиком пол в автомобиле – непрактичная роскошь

Не имеет значения то, насколько вы бережливы в отношении своего авто, так как салон перманентно подвержен воздействию тех или иных внешних факторов, и предотвратить или замедлить этот процесс не представляется возможным.

Кстати, больше всего в салоне изнашивается именно автомобильное покрытие пола, что впрочем, и неудивительно, так как именно эта часть машины контактирует с обувью пассажиров, а кроме того, на полу осаждается пыль, сигаретный пепел и прочие загрязнения.

На первых порах бороться с проблемой грязного салона можно посредством специальной химчистки. Но этот способ не позволяет устранить наиболее въевшиеся и застарелые загрязнения и тогда без замены покрытия не обойтись.

Еще одной причиной для перетяжки пола является желание сделать салон более привлекательным. Допустим, вас не устраивает скудная стоковая расцветка автомобильного интерьера, и вы хотите чего-то более оригинального, тогда вас наверняка заинтересует замена пола в автомобиле.

Подбор материалов

Инструкция обновления с салона во много определяется типом подобранного материала.

В зависимости от особенности поверхности, облицовочный материал может быть двух типов:

Пожалуй, начнём с последнего, с материалов с гладкой поверхностью.

Покрытия с гладкой поверхностью

Автолин имеет многослойную структуру, которая обеспечивает технические и эксплуатационные характеристики.

На фото наиболее распространенная фактура автолина

- Верхняя абразивная прослойка, характеризующаяся противоскользящими качествами и повышенной износоустойчивостью;

- Слой, армированный стекловолокном, предохраняет материал от механической деформации;

- Грунтовочный ПВХ слой;

- Несущий слой, выполненный на базе нетканого полотна.

Важно: монтаж автолина лучше заказывать в специализированных мастерских, так как для обеспечения наибольшего качества укладки требуется высокая квалификация и использование специальных инструментов.

Продажа рулонных покрытий

«Автолин» – материал для пола автомобиля с повышенной устойчивостью к воздействию масел, бензина и ряда других наиболее распространенных химических соединений. Материал целесообразно применять как в салоне легковых авто, так и в транспортных средствах, где на пол оказываются повышенные нагрузки.

Наиболее востребованные фактуры автолина

Высокая устойчивость к истиранию делает этот материал идеальным средством для укладки в общественном пассажирском транспорте, маршрутных такси, в индивидуальных транспортных средствах типа мини-вэн и в автомобилях специального назначения. Автолин, помимо вышеперечисленных преимуществ, экологически чист и безопасен, а, кроме того, может применяться в широком диапазоне температур от -50ºС до +50ºС.

Маделин – это декоративный материал, специально разработанный и предназначенный для того, чтобы быстро и просто поменять стоковое покрытие для пола автомобиля.

Простота раскроя и укладки

Основным преимуществом маделина является простота монтажа, которая достигается за счет гибкости. Иначе говоря, материал способен принять любую форму, а потому он используется не только для отделки пола, но и для облицовки багажника.

Защитная оболочка маделина

Среди других преимуществ материала отметим следующие качества:

- низкая теплопроводность;

- высокий уровень шумопоглощения;

- широкий ассортимент цветовых исполнений;

- широкий спектр фактур, начиная с гладкой и оканчивая узорной поверхностью;

- относительно невысокая цена и возможность приобретения в большинстве специализированных магазинов.

Маделин представляет собой самоклеящееся листовое покрытие на нетканой основе. Толщина листа составляет от 1 до 1,5 мм. На подложку маделина нанесен клеевый состав, который обеспечивает оптимальную адгезию нетканого покрытия к тем или иным кузовным элементам.

Несмотря на то, что материал прост в укладке, в процессе монтажа необходимо придерживаться технологии:

- Сначала аккуратно демонтируем старое покрытие;

- По контурам старого покрытия раскраиваем новый материал;

- Кузовные детали, с которых было демонтировано старое покрытие, тщательно зачищаются от фрагментов клея и загрязнений;

- Очищенная поверхность шлифуется и обезжиривается спиртосодержащими моющими средствами;

- С подложки маделина снимается защитная плёнка;

- Материал прикладывается клеевой стороной к заранее подготовленной поверхности и прокатывается резиновым валиком.

Маделин предназначен для эксплуатации в температурном режиме от – 40 до +60 С° и не имеет каких-либо ограничений по использованию в тех или иных видах транспорта.

Линолеум на ПВХ основе – это еще один материал, который можно использовать при отделке салона автотранспортного средства.

Монтаж линолеума на пол для автомобиля

Среди преимуществ такого решения отметим:

- невысокую себестоимость результата;

- возможность укладки своими руками;

- широкий выбор материала в специализированных магазинах;

- разнообразие цветовых исполнений;

- антистатические свойства;

- устойчивость к негативному воздействию повышенной влажности.

Среди недостатков особого внимания заслуживает:

- сложность придания необходимой формы уложенному линолеуму в автомобиле;

- невысокая устойчивость таких покрытий к истиранию из-за абразивного воздействия песка и грязи;

- высокая вероятность конденсации влаги под слоем покрытия и, как следствие, образование коррозии на металле.

Ворсистые покрытия

Карпет – рулонный отделочный материал коврового типа. Такое покрытие производится с разной длиной ворса, а потому несложно подобрать тот материал, который будет соответствовать особенностям эксплуатации автотранспортного средства. (см. также статью Особенности автоковролина)

Укладка карпета требует большой аккуратности

Кпет производится в различных цветовых исполнениях. Впрочем, на отечественном рынке наиболее распространены практичные серые и черные модификации.

Важно: Материал универсален, так как с одинаковым успехом применяется для облицовки большинства поверхностей в автомобиле, включая заднюю полку и корпус сабвуфера.

Вывод

Назрела необходимость в том, чтобы приобрести ткань для пола автомобиля? Это не так уж и сложно, главное выбрать тот материал, который будет соответствовать особенностям эксплуатации автотранспортного средства.

Помимо вышеперечисленных материалов есть и другие способы отделки автомобиля, но все они требуют профессионального подхода, а, следовательно, дополнительных трат. Больше полезной информации по теме можно найти, посмотрев видео в этой статье.

Вывод

Назрела необходимость в том, чтобы приобрести ткань для пола автомобиля? Это не так уж и сложно, главное выбрать тот материал, который будет соответствовать особенностям эксплуатации автотранспортного средства.

Помимо вышеперечисленных материалов есть и другие способы отделки автомобиля, но все они требуют профессионального подхода, а, следовательно, дополнительных трат. Больше полезной информации по теме можно найти, посмотрев видео в этой статье.

Ремонт днища автомобиля не относится к категории частых, но это один из самых сложных видов кузовных работ, который требует квалификации и опыта. Дно, пороги, колесные арки подвержены наибольшему разрушению от коррозионного воздействия и механических повреждений.

Эксплуатация авто на плохих дорогах, летящий гравий, зимнее использование солевых реагентов на улицах, неправильное или минимальное нанесение антигравийной, антикоррозионной защиты — это первые причины быстрого разрушения металла. 70% водителей сталкиваются с необходимостью переваривать пороги , менять или ремонтировать днище на 5-7 году после покупки нового автомобиля.

Инструменты и материалы для ремонта

В половине случаев необходимость полноценного ремонта днища обнаруживают мастера на СТО при плановой диагностике автомобиля. Когда машину поднимают на эстакаду, слесарю проще увидеть коррозионные бляшки на металле, вмятины от ударов и пр. Стоимость ремонта зависит от степени повреждения, в мастерской это оправданно высокая цена от 10 000 руб. только за переварку порогов.

Но в случае с кузовом степень повреждения металла может быть чрезмерной и потребуется не ремонт днища с накладыванием заплат, а полная или частичная замена несущих элементов. Многие водители выбирают гаражный ремонт, это в 10-15 раз дешевле, если мастер имеет навыки в газо- или электросварке, стоимость работ оказывается минимальной.

Перед тем как заварить днище автомобиля своими руками, необходимо приготовить инструменты и материалы:

- карбид кальция, баллон с кислородом, если используется газосварка;

- медная проволока, углекислота, если сварка выполняется полуавтоматом;

- металл для заплат;

- сменные круги на шлифовальную машинку;

- битумная мастика, парафиновый антикор для обработки внешней и внутренней поверхности дна;

- шпатлевка.

Оборудование и инструменты, которые потребуются для ремонта:

- болгарка (углошлифовальная машинка);

- зубило с широким лезвием;

- сварочный аппарат;

- ножницы по металлу;

- рихтовочные молотки;

- электродрель.

В процессе работ может понадобиться обезжириватель, аппарат точечной сварки для прихвата, наждачная бумага Р-80.

Каким металлом варить днище автомобиля, его толщина

Толщина металла для переварки пола должна быть не менее 2 мм. Технологи рекомендуют для экономии брать листовую сталь, материал ст2. Нержавейку или легированную сталь можно использовать в том случае, если ремонт делает профессиональный сварщик. У непрофессионалов в 70% случаев лопаются сварочные стыки от вибрации мотора при движении.

Нержавеющую сталь можно использовать в качестве небольших заплат при частичной замене днища. Алюминиевые листы используются для укрепления дна автомобиля без сварки. Алюминий дает окисление на металл, возникают быстрые очаги коррозии. Если используется алюминий для укрепления дна, необходимо избегать его соприкосновения с металлом кузова через использование резиновых втулок или прокладок.

Этапы работы

Только на видеоуроке самостоятельная переварка днища занимает небольшой отрезок времени. На самом деле ремонтные работы занимают от 3 дней и проходят по этапам:

- демонтаж салона, внутренней облицовки;

- подготовка днища;

- сварочные работы;

- антикоррозионная обработка;

- установка салона, подключение электрики.

Демонтаж салона связан с отсоединением большинства электрокабелей, которые идут к электростеклоподъемникам, АКБ, датчикам, также выполняется снятие кресел, ковролина, шумоизоляции, демонтаж дверей, установка автомобиля на эстакаду или подъемник. Обязательно слить топливо с бака.

Некоторые водители переворачивают автомобиль на бок, если проводится частичная переварка днища, порогов.

После демонтажа навесного оборудования и панелей необходимо проверить качество металла на порогах, колесных арках. Эти элементы первыми подвергаются разрушениям от коррозии.

Подготовительные работы

Перед основным этапом ремонта необходимо подготовить днище. Алгоритм работ по шагам:

- Очистить болгаркой внешнюю часть от грязи, ржавчины.

- Проверить поддомкратники.

- После срезки ржавых участков металла прошлифовать днище снаружи до белого металла.

- Вырезать заплаты необходимого размера, если проводится частичная замена. Высверлить участки точечной сварки, если проводится замена днища целиком или вырубить заводской сварной шов крепления.

Резать сталь для заплат рекомендуется ножницами по металлу. Заготовка будет иметь ровный шов. Вырезка заплаты сваркой проводится если есть опыт, такие работы требуют навыка.

Замена элементов днища автомобиля

Первые проблемы с кузовом начинаются с выхода из строя одних и тех же элементов, независимо от производителя и условий эксплуатации. Комплексная переварка дна начинается с осмотра и ремонта тех частей, которые больше других подвержены коррозии за счет постоянного соприкосновения с влагой:

- пороги;

- колесные арки;

- передний бампер;

- днище багажника.

Несъемные пороги ремонтируются непосредственно на авто. Съемные элементы демонтируются, прежде чем варить пороги автомобиля проверяется степень износа усилителя центральной стойки.

Перед тем как начать варить крыло автомобиля, деталь демонтируется, вырубается или вываривается с мест заводского крепления. Для установки металлической заплаты используется электросварка. В большинстве случаев металлическое крыло меняется на пластиковое, материал не подвержен гниению, легко устанавливается на болты.

Для багажного отделения уязвимым считается место под запасным колесом, в карманах часто скапливается влага, образуется первая ржавчина.

Замена днища целиком

Полная переварка днища потребуется, если коррозия покрыла больше 50% поверхности. Рекомендуется использовать заводские запчасти на конкретные марки. Дно продается целиком или частями. Выбор оригинальных комплектующих позволит избежать проблем с перекосом кузова вследствие нарушения геометрии.

Замена дна целиком — это кропотливый и сложный ремонт, поскольку под днищем располагается топливный провод, элементы глушителя, тормозные шланги. Потребуется полный демонтаж систем. На автомобилях ВАЗ возрастом более 10 лет рекомендуется не демонтировать трубы глушителя, а вырезать узел и после переварки дна сделать новые элементы.

Вырезка дна проводится не по линиям заводской сварки, слесари оставляют часть старого кузова, чтобы новые элемент варить внахлест, не встык. Это увеличивает жесткость кузова и препятствует тому, что сварочные швы треснут.

Принцип работы и теория электросварки полуавтоматом

Сварка инверторным полуавтоматом с использованием углекислоты сегодня самый распространенный тип при самостоятельном ремонте днища. Использовать газосварку достаточно проблематично, поскольку тяжело сделать качественный шов.

Углекислотный полуавтомат позволяет варить металл толщиной от 0,8 до 6 мм, имеет компактные размеры, удобен при проваривании сложных участков. В автомате используется двуокись углерода, она под давлением попадает в очаг сварки и вытесняет воздух, предотвращая окисление металла, который не горит, но плавится. Свариваемые участки соединяются, образуя ровный, неширокий шов.

Подготовка сварочного аппарата проходит по этапам:

- Проверить электросеть гаража на необходимое напряжение.

- Убрать с автомобиля и в радиусе 1 метр от места работы все легковоспламеняющиеся материалы, демонтировать АКБ, слить топливо.

- Завести в инвертор сварочную проволоку.

- Установить требуемую полярность, для обычной проволоки, которая идет для варки металла. Минус ставится на зажим и плюс на горелку.

- Подключить баллон с углекислотой.

- Проверить инвертор на работоспособность. Сначала идет подача газа, затем включается проволока и подается сварочный ток.

Рекомендуется использовать для сварки техническую углекислоту, химикат имеет меньше водяных паров, чем пищевой углекислый газ.

Каким швом варить днище автомобиля

Существует несколько техник, как варить дно автомобиля. Профессиональные жестянщики рекомендуют использовать шаговую сварку, варить стежками: 2 см проваренного металла, 5 см промежуток. Такой вид сварки увеличивает жесткость кузова, усиливает безопасность конструкции на разрыв. Во время вибрации при передвижении днище не деформируется, как при сварке сплошным швом, не разрывается, как при точечной сварке.

Если в автомобиле передние элементы пола крепятся к поперечной балке, места крепления провариваются в обязательном порядке.

После сварки оцинкованные части кузова теряют свою защиту, обработка антикоррозийными составами и прокраска кузовным герметиком является обязательной.

Если нужно варить пороги автомобиля, то используется электросварка. Если необходимо провести вытяжку металла после вмятины или приварить небольшую заплату — используется точечная сварка споттером.

Завершающие этапы при работе с днищем

После сварки кузова автомобиля полуавтоматом потребуется зачистить швы болгаркой, обработать антикором, прогрунтовать. После сварки основными уязвимыми местами остаются сварочные швы, поскольку в процессе переваривания металла нарушилась его структура. Обрабатывать шов необходимо как с внешней стороны днища, так и с внутренней.

Если к металлическому кузову приваривается алюминиевая заплата, то необходимо нанести антикор в два слоя и регулярно проверять, простукивать шов. Алюминий окисляется и при соприкосновении с листовым металлом, на стальных листах образуются очаги коррозии. Мастера не рекомендуют варить алюминий к жестяному дну машины, лучше использовать монтаж на болты с предохранительной прокладкой.

Чем обработать днище после сварки

Для внутренней обработки металла используют антикоррозийный состав на основе парафина или масла. С внешней стороны кузов рекомендуется обрабатывать битумной мастикой или грунтовкой с большим содержанием цинка.

Производители оригинальных комплектующих продают запчасти в транспортном грунте, перед работами грунт счищается. Мастера советуют убирать транспортный грунт без использования болгарки мягкой щеткой, чтобы избежать царапин.

Как сэкономить

Единственный способ сэкономить на кузовных работах, это делать все самостоятельно. Нельзя экономить ни на материале антикоррозийной обработки, ни на металле. Если вы не являетесь опытным сварщиком и сомневаетесь в качестве ремонта, дешевле будет пригласить специалиста, чем через год переделывать лопнувшие швы.

Стоимость ремонта днища в специализированном автосервисе начинается от 22-25 000 руб. И эта цена оправдана. В стоимость входит:

- демонтаж салона;

- полная диагностика кузова;

- использование точечной и электросварки;

- обработка дна антикором;

- установка салона, подключение электрооборудования.

Водители предпочитают самостоятельный ремонт, поскольку срабатывает стереотип, что в СТО накручивают цену и выдумывают дефекты, которых нет. Чтобы избежать обмана рекомендуется самостоятельно простучать днище авто на эстакаде, если есть небольшие повреждения, которые не требуют полной переварки днища, то остановиться на самостоятельном ремонте.

Холодные способы заделки дырок в металле

К холодным методам ремонта кузова авто относят:

- Вытяжка металла. Если есть вмятина на пороге, крыле без разрыва детали. Используется обратный молоток или вытягивающие крючки. Для ремонта необходима точечная сварка.

- Накладывание металлических заплат. Способ подходит для ремонта днища, порогов, реже крыльев. Заплата устанавливается на место разрыва или дырки после коррозии сваркой, реже на болты с усилителями.

- Восстановление альтернативными методами с помощью эпоксидной смолы и стекловолокна. Этот способ не подходит для ремонта днища, поскольку не решает главной проблемы. Если появилась коррозионная дыра, начинается деформация кузова, все силовые агрегаты смещаются. Требуется не просто заделывание дыры, а восстановление жесткости конструкции, проварка днища с обязательным усилением поддомкратников и лонжеронов. Допускается устанавливать заплаты на заклепки только в тех местах кузова, которые не несут силовой нагрузки.

Ремонт масштабных повреждений

Масштабные повреждения кузова после ДТП — это всегда переварка деталей. При вмятинах большой площади, когда пострадал навесной элемент, но защита порогов, лонжероны, усилители центральных, передних стоек не повреждены, используют вытяжку обратным молотком или рихтовку.

Читайте также: