Механизм разрушения бетона при сжатии

Обновлено: 01.05.2024

Прочность бетона определяется его сопротивлением различным силовым воздействиям — сжатию, растяжению, изгибу, срезу. Один и тот же бетон имеет разное временное сопротивление при различных силовых воздействиях. Исследования показали, что теории прочности, предложенные для других материалов, к бетону не применимы. Поэтому количественная оценка прочности бетона в настоящее время основывается на осреднённых опытных данных, которые принимаются в качестве исходных при проектировании любых бетонных и железобетонных конструкций.

Отсутствие закономерности в расположении отдельных частиц, составляющих бетон, приводит к тому, что при испытании образцов, изготовленных из одной и той же бетонной смеси, получают различные показатели временного сопротивления — разброс прочности. Кроме того, необходимо помнить, что механические свойства цементного камня и заполнителей существенно отличаются друг от друга; к тому же структура бетона изобилует дефектами, которыми, помимо пор, являются пустоты около зёрен заполнителя, возникающие при твердении бетона.

Прочность бетона на осевое сжатиесчитается основной его характеристикой, так как наиболее ценным качеством бетона является его высокая прочность на сжатие. Она в лабораторных условиях может определяться на образцах в форме кубов, призм или цилиндров. У нас в стране для оценки прочности бетона при сжатии используют преимущественно кубы.

Так как бетон представляет собой неоднородный искусственный каменный материал, то для получения достоверных сведений об его прочности в соответствии с действующими стандартами испытывают партию образцов и определяют (средний предел прочности на осевое сжатие бетонных кубов с ребром 150 мм) и (средний предел прочности на осевое сжатие эталонных бетонных образцов призм).

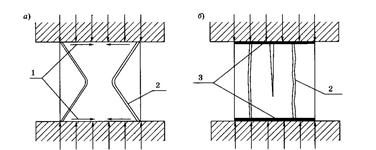

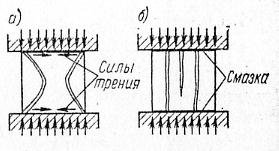

Кубиковая прочность.При осевом сжатии кубы (как и другие сжатые образцы) разрушаются вследствие разрыва бетона в поперечном направлении. Наклон трещин обусловлен влиянием сил трения, которые развиваются на контактных поверхностях между подушками пресса и опорными Гранями куба (рис. 2.2а). Силы трения, направленные внутрь, препятствуют свободным поперечным деформациям бетона вблизи опорных поверхностей и тем самым повышают его прочность на сжатие (создаётся эффект обоймы). Удерживающее влияние сил трения по мере удаления от торцевых граней куба уменьшается, поэтому после разрушения куб приобретает форму четырех усеченных пирамид, сомкнутых малыми основаниями. Если при осевом сжатии куба удаётся устранить или значительно уменьшить (с помощью смазки контактных поверхностей, например, парафином или картонных прокладок) влияние сил опорного трения, то характер его разрушения и прочность изменяются (рис. 2.2б).

Рисунок 2.2 – Характер разрушения бетонных кубов: а — при наличии трения по опорным плоскостям; б — при отсутствии трения; 1 — силы трения; 2 — трещины; 3 — смазка.

В этом случае поперечные деформации проявляются свободно и трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление бетона сжатию существенно уменьшается. Согласно стандарту кубы испытывают без смазки контактных поверхностей и при отсутствии прикладок.

Опытами установлено, что прочность бетона одного и того же состава зависит от размеров куба. За стандартные (эталонные) лабораторные образцы принимают кубы с ребром 150 мм. При испытаниях кубов иных размеров результаты их испытаний с помощью поправочных коэффициентов приводят к результатам испытаний эталонных кубов.

Призменная прочность.Реальные железобетонные конструкции по своей форме и размерам существенно отличаются от лабораторных кубов. В них чаще всего один размер превышает два других (например, пролёт — ширину и высоту изгибаемого элемента; высота сжатого элемента — размеры его поперечного сечения).

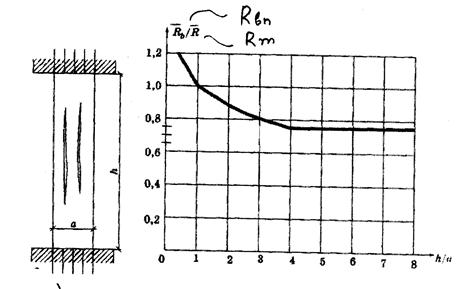

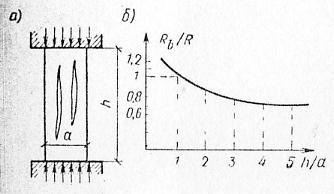

В связи с тем, что при испытаниях бетона при переходе от образца в форме куба к образцу в форме призмы (при одинаковой площади их сечения) временное сопротивление сжатию при увеличении h уменьшается (рис. 1.3), кубиковая прочность не может быть непосредственно использована в расчётах прочности элементов конструкций, а служит только для контроля качества бетона в производственных условиях.

Уменьшение временного сопротивления бетона сжатию при переходе; от образцов в форме куба к образцам в форме призмы объясняется тем, что при увеличении отношения h/a постепенно ослабевает влияние сил трения, возникающих между торцами образца и плитами пресса, на напряжённое состояние образца в его средней по высоте части, а для призм с h/a ≥ 4 это влияние практически полностью исключено.

Принято определять призменную прочность бетона , основную и наиболее стабильную характеристику прочности бетона на сжатие, используемую в расчётах на прочность сжатых и изгибаемых элементов, на эталонных призмах с размерами 150 ´ 150 ´ 600 мм (h/ a = 4).

Рисунок 2.3 – График зависимости призменной прочности бетона от

отношения размеров испытываемого образца

Прочность бетона на осевое растяжениезависит от сопротивления цементного камня растяжению и прочности его сцепления с зёрнами заполнителя. Согласно опытным данным:

где — средний предел бетона на осевое растяжение.

Причём относительная прочность бетона при осевом растяжении kt уменьшается с повышением прочности бетона на сжатие. Причинами низкой прочности бетона на растяжение являются неоднородность его структуры, наличие начальных напряжений, слабое сцепление цементного камня с крупным заполнителем. Некоторое повышение (примерно на 15. 20%) может быть достигнуто увеличением расхода цемента на единицу объёма бетона, уменьшением W/C, применением вместо гравия щебня с шероховатой поверхностью, промывкой заполнителя.

Имеется несколько лабораторных методик определения .Однако при этих испытаниях наблюдается ещё больший разброс показателей прочности по сравнению с испытаниями бетона на осевое сжатие, так как образцы трудно центрировать. Поэтому, если известна прочность бетона при сжатии, иногда определяют теоретически, например, по формуле:

Разрушение бетона начинается с разрушения отдельных элементов его структуры, приводя впоследствии в разрушение более крупных структурных объемов.

Можно выделить два исходных механизма разрушения(рисунок 6.1):

Отрыв и сдвиг могут происходить с разрывом зерен заполнителя. Внутризерновые и межзерновые механизмы являются основными в современной статистической теории прочности бетона. Однако под зернами в этом механизме понимают не зерна крупного заполнителя, а некоторые ячейки в структуре бетона, окруженные дефектами, которые могут и не содержать зерен крупного заполнителя. В чистом виде отрывной механизм разрушения реализуется при растяжении, при этом отдельные трещины отрыва, объединяясь в одну, образуют магистральную трещину разрушения.

Чисто сдвиговой механизм разрушения встречается редко, в основном при высоких уровнях трехосного сжатия. В остальных случаях преобладают различные смешанные отрывно-сдвиговые механизмы разрушения:

– зигзаг трещины (см. рисунок 6.1, д);

– ветвления зигзага трещины с включениями клиновидных элементов (см. рисунок 6.1, е);

– в виде часто расположенных трещин отрыва пересекаемых трещиной сдвига (см. рисунок 6.1, ж);

– тонкие части бетона между трещинами, которые могут разрушаться от потери устойчивости (см. рисунок 6.1).

Возможны и другие механизмы разрушений.

Рисунок 6.1 – Механизмы разрушения структуры бетона:

а, б – отрывной, в, г – сдвиговый, д – з – смешанные механизмы разрушения:

1 – по трещинам отрыва одной части элемента от другой; 2 – по трещинам сдвига

одной части элемента относительно другой; 3 – зерна заполнителя

Магистральная трещина может включать на своем пути различные локальные механизмы разрушения. Обычно чем сложнее и разнообразнее механизм разрушения, тем большими деформациями это разрушение сопровождается. Такие механизмы свойственны сжатию. Процесс разрушения бетона, таким образом, представляется, как процесс прогрессирующего разрушения сплошности.

Разрушение бетонного образца, как показывают опыты, возникает вследствие разрыва бетона в поперечном направлении. Сначала по всему объему возникают микроскопические трещинки отрыва. С ростом нагрузки трещинки соединяются, образуя видимые трещины, направленные параллельно или с небольшим наклоном к направлению действия сжимающих сил.

Затем трещины раскрываются, что сопровождается кажущимся увеличением объема. Наконец, наступает полное разрушение.

Влияние условий испытания на прочность бетона при сжатии – формы и размеры образца, длительности и многократного приложения нагрузки. Кубиковая и призменная прочность бетона.

Как показывают опыты схема разрушения и временное сопротивление бетона при сжатии в значительной мере зависят как от абсолютных размеров образца, так и от соотношения размеров.

С точки зрения практики, наиболее удобным представляется испытание бетонных кубов. В соответствии с ГОСТ производят испытание бетонных кубов с ребром 15см, допускается также испытание кубов с ребром 10см и 20см. При этом временное сопротивление бетонных кубов будет тем больше, чем меньше абсолютные размеры образца.

В европейских странах принято испытывать бетонные куба с отношением высоту к диаметру 2:1 и площадью основания 200 кв.см. Бетонные цилиндры сложнее в изготовлении в условиях строительной площадки, однако позволяют унифицировать методы испытаний при укладке бетонной смеси и высверливании кернов из выполненных конструкций.

Как показывают опыты, бетонные кубы разрушаются от разрыва в поперечном направлении. После разрушения образец представляет собой две пирамиды направленные вершинами друг к другу. Наклон трещин (граней пирамиды) вызван наличием трения по опорным плоскостям пресса, которое сдерживает поперечные деформации бетона и не дает ему разрушиться от разрыва в поперечном направлении.

Характер разрушения бетонных образцов в виде куба при сжатии:

а – при трении по опорным плоскостям;

б – при отсутствии трения.

При отсутствии трения по опорным плоскостям, т.е. при наличии смазки или упругих прокладок (например, резиновых) разрушение бетонных кубов происходит по обычной схеме – с образованием параллельных трещин и разрыва в поперечном направлении. В соответствии с ГОСТ бетонные образцы испытывают при отсутствии смазки, т.е. с трением по опорным плоскостям.

Временное сопротивление бетонных кубов называют кубиковой прочностью.

Так как кубиковая прочность получена при наличии трения по опорным плоскостям, то кубиковая прочность, полученная при испытаниях по ГОСТ, является завышенной относительно реальной прочности. Кроме того, реальные конструкции практически всегда отличаются по форме от кубов, и, как правило, представляют собой прямоугольные параллелепипеды (призмы) или цилиндры.

Для получения наиболее достоверных данных о прочности бетона испытывают образцы в виде прямоугольных призм.

Зависимость прочности бетона от отношения размеров испытываемого образца:

а - схема испытываемого образца;

б - график зависимости призменной прочности бетона от отношения размеров испытываемого образца.

Опыты показывают, что при увеличении отношения высоты призмы к размеру основания временное сопротивление образцов уменьшается. При соотношении h/a приблизительно равном 4, временное сопротивление перестает уменьшаться и приближается к некоторой величине (т.е. имеет асимптоту) прочности. Как показывают результаты испытаний, данная прочность приблизительно на 30% меньше кубиковой.

Временное сопротивление бетонных призм с соотношением высоты к основанию равном 4 называется призменной прочностью.

Призменная прочность является реальной прочностью бетона, т.к. не зависит от наличия трения по опорным плоскостям, размера образца и т.д. Однако изготовление призм в условиях строительной площадки затруднено, в связи с чем принято в большинстве случаев испытывать бетонные образцы в виде кубов с переводом кубиковой прочности в призменную.

Бетонные и железобетонные конструкции в процессе эксплуатации постоянно подвергаются разрушению. Причины бывают разные: химическое и физическое воздействие окружающей среды, высокие эксплуатационные нагрузки, низкое качество используемого бетона, неточности при проектировании, ошибки при укладке бетонной смеси и т.д.

В целом, причины разрушения бетона можно разделить на 4 больших группы:

1. ХИМИЧЕСКИЕ

Являются следствием взаимодействия Компонентов бетонной смеси между собой или с окружающей средой

- Карбонизация

- Выщелачивание

- Агрессивное воздействие сульфатов

- Агрессивное воздействие хлоридов

- Взаимодействие щелочей цемента с заполнителем

2. ФИЗИЧЕСКИЕ

Являются следствием воздействия температуры или условий твердения бетона.

- Циклы замораживание/оттаивание

- Воздействие высоких температур

- Усадка и растрескивание

3. МЕХАНИЧЕСКИЕ

Являются следствием внешнего воздействия

- Истирание

- Ударное воздействие

- Эрозия или кавитация.

4. ДЕФЕКТЫ ПРИ НОВОМ СТРОИТЕЛЬСТВЕ

Связаны с ошибками в процессе производства работ

- Приготовление бетонной смеси

- Устройство арматурного каркаса

- Укладка и уход за поверхностью и т.д

Далее мы подробно разберем причины разрушения бетона, приведем типовые примеры и решения.

ХИМИЧЕСКИЕ ПРИЧИНЫ РАЗРУШЕНИЯ БЕТОНА

Карбонизация

Процесс карбонизации бетона возникает вследствие проникновения углекислого газа (СО2) в тело бетонной конструкции с образованием карбоната кальция (CaCO3), который в свою очередь снижает защитные свойства бетона.

Защитные свойства бетона измеряются с помощью показателя кислотности pH. pH здорового бетона превышает 13 единиц.

В этих условиях на стержнях арматуры возникает пассивирующая защитная пленка оксида железа (FeO), изолирующая их от негативного воздействия извне, препятствуя образованию коррозии. В результате процесса карбонизации pH бетона снижается.

Когда уровень pH бетона становится ниже 11 единиц, пассивирующая защитная пленка вокруг арматуры нейтрализуется и стальная арматура становится подверженной воздействию кислорода и влаги.

В дальнейшем коррозия арматуры начинает прогрессировать, и бетон, окружающий арматуру, отслаивается, что в свою очередь открывает новые пути доступа для разрушающего воздействия кислорода и влаги

Следствием карбонизации является прогрессирующее разрушение бетонной конструкции, сопровождающееся процессами коррозии арматурных стержней.

Чтобы убедиться в том, что разрушение бетона вызвано образованием карбонатов, применяется методика, основанная на изменении цвета бетонного образца после специальной обработки. Бетонный образец обрабатывается 1% раствором фенолфталеина в этиловом спирте (стандарт UNI EN 13295:2005). Поверхность здорового бетона, обработанная таким образом, краснеет. Поверхность карбонизированного бетона после обработки цвет не меняет.

Выщелачивание

Бетон также подвержен такому явлению как выщелачивание. Выщелачивание представляет собой процесс размывания цементного камня под воздействием воды.

Такие методы, как химический, термический анализ, методики, основанные на дифракции рентгеновских лучей, не могут быть применимы при анализе выщелачивания бетона. Вещество, которое получается в процессе разрушения подобного типа, представляет собой отлично растворимый в воде бикарбонат кальция. Вымываясь с поверхности, он не оставляет следов для подробного анализа. Еще одной причиной, по которой вышеперечисленные тесты непригодны, является тот факт, что на первой фазе образования бикарбоната возникает карбонат кальция, который присутствует в большинстве видов бетона, поэтому установить, входит ли он в состав этих материалов, или образовался из-за агрессивного воздействия двуокиси углерода, не представляется возможным.

Единственным методом выявления выщелачивания бетона является пристальный визуальный осмотр поверхности. На поверхности бетона, подверженного выщелачиванию, будут видны обширные зоны заполнителя, не связанные цементным камнем.

Агрессивное воздействие сульфатов

Наиболее распространенными растворимыми сульфатами, встречающимися в грунте, воде и промышленных стоках, являются соли кальция и натрия.

Можно также упомянуть и сульфаты магния, но они менее распространены, хотя и наиболее разрушительны.

Сульфаты присутствуют в воде и грунте, кроме того, их можно встретить непосредственно в заполнителе, где они являются загрязняющими примесями. Сульфаты, находящиеся в грунте или воде, контактируют с сооружением, их ионы проникают вместе с влагой в цементный камень бетона (основной механизм переноса), реагируют с гидроокисью кальция, в результате чего образуется гипс.

Впоследствии он реагирует с гидроалюминатами кальция, из-за чего формируется вторичный эттрингит, который приводит к увеличению объема, расслоению, набуханию, растрескиванию и разрушению.

Чтобы убедиться в том, что разрушение бетона вызвано воздействием сульфатов, необходим химический анализ, позволяющий установить уровень их присутствия. В обычном бетоне содержание сульфатов кальция не превышает 0,4-0,6 %.

Агрессивное воздействие хлоридов

Воздействие хлоридов наблюдается в условиях контакта со средой, отличающейся высоким их содержанием, например, с морской водой или антиобледенительными солями, а также в случаях, когда при изготовлении бетона используются загрязненные сырьевые материалы.

Если хлор проник в бетон и достиг арматурных стержней, он снимает с них пассивирующую защитную пленку оксидов железа.

Коррозия появляется в результате проникновения внутрь конструкции хлоридов, снимающих защитную пассивирующую пленку с арматуры, в сочетании с воздействием влаги, содержащей кислород.

Например, в случае, если сооружение полностью погружено в морскую воду, содержание хлора будет выше. Однако поры бетона будут полностью насыщены водой, препятствующей проникновению кислорода. Коррозия арматуры в данном случае может либо вообще не протекать, либо наблюдаться в малой степени.

Однако если рассмотреть другое сооружение, погруженное в морскую воду, с участком, находящимся на открытом воздухе и подверженном морским брызгам, то участком, который в наибольшей степени подвержен разрушению, будет являться зона оседания брызг. Соли, используемые зимой на дорогах в качестве антиобледенительных реагентов, проникают во время таяния и дождей в бетонную конструкцию, вызывая коррозию и разрушение. Как только этот процесс начинается, где бы сооружение ни находилось, коррозия будет продолжаться с увеличенной скоростью, поскольку образуются легкодоступные пути для проникновения агрессивных веществ.

Концентрация хлоридов, требуемая для поддержания коррозии арматурных стержней, прямо пропорциональна рН бетона. Чем выше щелочность, тем больше концентрация хлоридов, которая требуется для начала процесса коррозии. Этим данный процесс разрушения бетона похож на процессы, возникающие вследствие карбонизации.

Взаимодействие щелочей цемента с заполнителем

В результате взаимодействия щелочей цемента с заполнителем могут происходить существенные разрушения бетонных сооружений. Некоторые типы заполнителей, например, содержащие реакционноспособный кремнезем, взаимодействуют с двумя щелочами, которые находятся в цементе, солями калия и натрия или солями этих металлов, которые поступают извне в форме хлорида натрия (противообледенительные реагенты, морская вода).

Взаимодействие щелочей цемента с заполнителями бетона представляет собой медленно протекающий гетерогенный процесс, поскольку он связан с составом заполнителей, содержащих аморфный кремнезем. В результате реакции в подобных условиях образуются силикаты натрия и гидратированный калий, отличающиеся чрезвычайной объемистостью. Реакции взаимодействия щелочей цемента с заполнителями бетона проявляются в защитном слое бетона. При этом на поверхности появляются микро- и макротрещины, или даже начинается подрыв небольших участков бетона над областями, где в заполнителях имеется реакционноспособный кремнезем (явление вспучивания). Этот феномен, в частности, наблюдается на полах промышленных зданий.

ФИЗИЧЕСКИЕ ПРИЧИНЫ РАЗРУШЕНИЯ БЕТОНА

Циклы замораживание/оттаивание

Негативное воздействие льда проявляется только тогда, когда вода в жидкой фазе проникает внутрь бетона. Это вовсе не означает, что бетон должен быть абсолютно сухим, просто уровень влажности не должен превышать определенную величину, называемую «критическим насыщением». Речь идет о том, что количество воды в порах должно быть меньше этой величины. Расширившись при превращении в лед, она должна оставаться в пределах полостей и не создавать напряжения. Однако если вода заполняет или почти заполняет весь объем пор, а затем замерзает, лед начнет ломать бетон, создавая внутреннее давление.

Чтобы ограничить негативные последствия влияния низких температур, необходимо принять меры к сокращению капиллярной микропористости и стимулировать макропористость (чтобы размеры полостей были 100-300 мкм). Для этого при приготовлении бетона используют воздухововлекающие добавки, которые поддерживают соотношение между водой и цементом на низком уровне, используют морозостойкие заполнители.

Воздействие высоких температур

Влияние на бетон высоких температур носит деструктивный характер. Арматурные стержни выдерживают температуры до 500°С, а бетон — до 650°С. Роль бетона, окружающего арматурные стержни, в этом случае носит фундаментальный характер — он замедляет распространение тепла. Чем толще бетон, тем дольше протекает разогрев до температуры 500°С, при которой арматурные стержни теряют прочность.

Огонь способен привести ко многим видам повреждения бетона, причем в очень серьезных масштабах.

- Даже если арматурные стержни защищены бетоном, они, разогреваясь, увеличиваются в объеме, создают в бетоне очаги напряжения, что может привести к частичному его разрушению.

- Арматурные стержни, нагреваясь, расширяются значительно быстрее бетона, при этом теряется сцепление арматуры с бетоном.

- Даже если температура, при которой теряется несущая способность, не достигнута, бетон может утратить свои эксплуатационные качества при внезапном охлаждении, что обычно наблюдается при пожаротушении. В этой ситуации оксид, образовывающийся при нагреве, трансформируется в известь, которая разрушает бетон.

- На поверхности, обращенной к огню, наблюдается растрескивание, вызванное быстрым расширением. Некоторые заполнители разрываются и могут отделиться от окружающего бетона. При этом происходит то же явление, что и при быстрой конденсации водяного пара, сопровождающейся небольшими взрывами.

- Если воздействие огня носит длительный характер, арматурные стержни достигают температуры, при которой теряют прочность на растяжение, в результате разрушается все сооружение.

Усадка и растрескивание

В этом разделе обсуждается два типа усадки — пластическая и гигрометрическая. Пластическая усадка наблюдается, когда бетон находится в пластичной фазе и выделяет часть влаги, содержащейся внутри него, в окружающее пространство, что приводит к сжатию. Растрескивание в этом случае зависит от условий в среде, окружающей уложенный бетон.

При укладке бетона в опалубку по очевидным причинам испарение не наблюдается. Если же бетон непосредственно контактирует с окружающей средой, происходит испарение, вызванное сравнительно высокой температурой и очень низкой влажностью снаружи либо сильным ветром. При пластической усадке свежего бетона на его поверхности могут возникать микротрещины. Гигрометрическая усадка вызвана выделением влаги в окружающую среду с низким уровнем относительной влажности в течение всего срока эксплуатации сооружения.

Чтобы избежать проблем, создаваемых пластической усадкой, следует принять меры для остановки слишком быстрого испарения имеющейся воды. Это можно реализовать несколькими способами:

- Укрыть уложенный бетон водонепроницаемым материалом, который препятствует испарению.

- Орошать всю поверхность бетона водой в течение первых нескольких дней после укладки.

- На свежий бетон нанести материал, создающий защитную пленку, которая препятствует испарению.

Поскольку по большей части гигрометрическая усадка протекает в течение первых шести месяцев после укладки, поддерживать влажность все это время не представляется возможным. В связи с этим прибегают к таким мерам, как снижение водоцементного отношения и увеличение соотношения между инертными материалами и цементом.

МЕХАНИЧЕСКИЕ ПРИЧИНЫ РАЗРУШЕНИЯ БЕТОНА

Истирание

Истирание наблюдается, когда материал подвергается повторяющимся ударам более твердых частиц. Это вызвано трением между порошком из более твердых пород о поверхность материала. Отсюда следует, что истирание напрямую зависит от характеристик материалов, из которых состоит бетон. Таким образом, стойкость к истиранию можно повысить за счет уменьшения пропорции между водой и цементом или путем нанесения на поверхность бетона смеси цемента с твердыми добавками и заполнителями.

К числу сооружений, которые в наибольшей степени подвержены этому явлению, относятся полы промышленных объектов, чье состояние постоянно ухудшается вследствие непрерывного движения транспортных средств.

Ударное воздействие

Другой формой разрушения механической природы являются ударные воздействия. В этом случае приходится учитывать множество факторов, поскольку бетон является хрупким материалом, который в результате достаточно интенсивных ударов разрушается, а прочность его снижается. Ущерб, наносимый в результате ударов, визуально проявляется не сразу.

В некоторых случаях должно пройти множество циклов подобного воздействия, например, в стыках бетонного покрытия при движении механических транспортных средств. В этой ситуации единственный способ избежать разрушения — изготовить как можно более прочный бетон.

Чтобы повысить ударостойкость, можно прибегнуть к армированию стальными волокнами, что способствует более равномерному распределению энергии ударного воздействия по всей конструкции.

Эрозия

Эрозия — это частный случай износа, вызываемый ветром, водой или льдом, который сопровождается уносом материала с поверхности. Характер процесса определяется скоростью движения, концентрацией твердых частиц пыли и качеством бетона. В этом случае единственным средством защиты являются специальные меры при изготовлении бетона. Следует воспользоваться теми же рекомендациями, что и при истирании.

Кавитация

Кавитация наблюдается там, где присутствует поток воды (при скорости свыше 12 м/с). Быстрое движение воды и неровная поверхность канала, по которому она протекает, способствуют возникновению турбулентного течения и образованию зон пониженного давления, где формируются вихри, вызывающие эрозию стенок. Воздушные пузырьки, которые образуются в потоке воды ниже по ходу течения, попадая в зоны повышенного давления, лопаются, оказывая сильное ударное воздействие, приводящее к эрозии. При очень большой скорости течения воды масштабы кавитации могут быть довольно серьезными. Кавитации можно избежать, создавая гладкие поверхности без каких-либо препятствий для течения воды.

Рисунок 1. Вид трещин на бетонном фундаменте

Бетон является наиболее востребованным конструкционным материалом. Занимая первое место по объемам производства, он используется только для нужд строительства, что объясняется высокой прочностью и низкой пластичностью, а также комплексом наиболее подходящих для этой сферы эксплуатационных характеристик. Как и любой другой материал, бетон подвержен воздействию разрушающих факторов, что требует проведения специальных мероприятий по защите конструкций уже на этапе изготовления смеси и заливки ЖБК. При выборе марки материала, метода укладки и других особенностей технологического процесса необходимо учитывать те условия, в которых будет эксплуатироваться здание или сооружение, чтобы предотвратить его разрушение. Для этого важно понимать причины и механизмы возможного разрушения бетона.

При эксплуатации на ЖБИ и ЖБК действует множество факторов, которые условно можно разделить на следующие группы:

-

, возникающие в результате взаимодействия различных веществ (компонентов бетона, воды и растворенных в ней веществ, газов); (температурные перепады, циклическое замораживание и оттаивание бетонной массы и усадочные процессы, развивающиеся как в процессе заливки бетона, так и со временем); (удары, истирание, вибрационные и другие нагрузки); , возникающие как вследствие естественных процессов, так и в результате неправильного монтажа опалубки, несоответствия характеристик бетона нормативным показателям или ошибок при заливке ЖБК.

Часть из указанных групп факторов является объективной реальностью, поэтому должна учитываться при проектировании конструкций, разработке режимов их монтажа, эксплуатации, защиты и ремонта. Обычно мероприятия по их предотвращению, устранению и минимизации прописаны в СНиПах и другой нормативно-технической документации, например, морозостойкость бетона для изготовления ЖБИ и ЖБК изначально выбирается с учетом условий их эксплуатации.

Другая часть причин имеет случайный характер, например, проявляется вследствие несоблюдения технологии производства и доставки бетона, нарушений в процессе выполнения строительных работ, просчетов при проведении изысканий. В этом случае на первый план выходит оперативность и правильность диагностики разрушений, что позволяет вовремя выполнить ремонтные или защитные работы и продлить срок службы или повысить надежность эксплуатации конструкции.

Химические факторы

В процессе эксплуатации железобетонных конструкций в воздушной среде, на них значительное влияние оказывают все кислые газы. Поскольку основным содержащимся в воздухе веществом этого класса является углекислота (концентрация CO2 на несколько порядков выше концентрации прочих кислых газов), то ее принято считать основным фактором воздействия. Диоксид углерода, взаимодействуя в присутствии влаги с компонентами бетона (продуктами гидратации извести, в частности, Ca(OH)2), вызывает образование карбоната кальция (СaCO3) и H2O по следующей реакции:

Существуют и другие механизмы взаимодействия углекислоты с разными продуктами реакции. Но, в целом, этот процесс можно охарактеризовать, как интенсивный, из-за высокой способности бетона к поглощению влаги и углекислоты из атмосферы и диффузии и капиллярного их переноса в объем материала. Следует учесть, что на первом этапе процесс карбонизации можно рассматривать, как положительный, поскольку образующийся карбонат кальция имеет меньшую растворимость, чем гидроксид кальция, что приводит к повышению прочности бетона. Так как СaCO3 стремится закупорить имеющиеся поры, то процесс проникновения газов вглубь конструкции замедляется.

С другой стороны, глубоко проникшая карбонизация приводит к нежелательным последствиям. При определенных условиях из-за интенсивного выщелачивания развиваются процессы коррозии арматуры, увеличивается ее объем, появляются избыточные напряжения, и, как следствие, трещины и сколы бетона. После этого процесс еще больше интенсифицируется и требует немедленных мер по ремонту конструкции. Диагностика разрушений бетона, вызванных воздействием карбонатов, осуществляется посредством цветового теста с использованием фенолфталеина. Некарбонизированный бетон в результате нанесения на поверхность 1% раствора фенолфталеина краснеет, а цвет карбонизированного не меняется.

Выщелачивание бетона происходит по аналогичному механизму, но требует присутствия влаги с растворенными в ней углекислотой и другими агрессивными компонентами. В результате цементный камень разрушается, и конструкция теряет прочностные свойства. Диагностика выщелачивания бетона производится визуальным методом, при котором контролируется разрушение цементного камня. При воздействии сульфатов происходит образование внутри структуры бетона продуктов реакции (гипса, таумаситов и эттригидов), которые, увеличиваясь в объеме, вызывают возникновение напряжений и разрушение матрицы. Диагностику таких явлений проводят в лабораторных условиях путем изучения дифрактограммы.

Рисунок 2. Процесс определения карбонизации бетона

Разрушение хлоридами происходит в условиях воздействия морской воды, антиобледенителей и солей. Хлор, проникая до уровня арматуры, растворяет пассивирующую пленку оксидов железа, запуская процесс коррозии. На скорость проникновения хлоридов влияет их концентрация, влажность и проницаемость бетона. После начала процесса коррозии, как и в предыдущих случаях, из-за появления новых путей проникновения агрессивных веществ происходит нарастающее разрушение бетона. Критическая концентрация хлоридов прямо пропорциональна показателю рН бетона, что позволяет связать механизм разрушения с воздействием карбонатов и обеспечить комплексную защиту конструкций.

Для диагностики разрушения хлоридами используются несколько методов. Путем химического анализа устанавливается их весовая концентрация в цементе. Также диагностика производится при помощи цветового теста или анализа дифрактограммы в рентгеновском спектре. Наиболее доступным методом является цветовой тест, состоящий в обработке бетона раствором нитрата серебра и флуоресцеина и последующем контроле изменения цвета. При разрушении сульфатами бетон приобретает светло-розовую окраску, а при отсутствии этого процесса — темную.

Еще одним химическим механизмом разрушения бетона является взаимодействие щелочей цемента и заполнителей. В состав некоторых заполнителей входит реакционноспособный кремнезем, реагирующий со щелочами и солями натрия и калия с образованием геля, который в присутствии влаги или воды расширяется, разламывая окружающий бетон. В результате образуются силикаты гидратированного калия и натрия с большим объемом, что приводит к появлению трещин на поверхности бетона, подрыву его участков и вспучиванию. На скорость реакции влияет уровень влажности, а так процесс замерзания и оттаивания бетона. Признаки реакции щелочей цемента и заполнителей бетона определяются при помощи цветового теста или визуально. В последнем случае диагностируется набухание и упорядоченное паутинообразное растрескивание. Цветовой тест проводится при помощи кобальтинитрита натрия, позволяя выявить гель по окрашиванию в желтый цвет.

Физические факторы

Из физических факторов, влияющих на прочность бетона, следует выделить усадку и негативные температурные условия.

Усадка делится на два вида:

- пластическая — наблюдается в пластичной стадии, то есть во время или в первые дни после укладки бетона, и обусловлена быстрым выделением содержащейся в нем влаги. При этом на его поверхности материала образуются провалы, микротрещины или трещины;

- гигрометрическая — происходит в первые месяцы после схватывания бетона.

Основным методом борьбы с пластической усадкой является укрывание свежеуложенного бетона слоем водонепроницаемой пленки, нанесение материалов, создающих защитную пленку, или орошение водой на протяжении нескольких суток. Избежать гигрометрической усадки позволяет использование добавок, снижающих водоцементное соотношение (В/Ц).

Цикл замерзания и оттаивания — процесс проникновения воды внутрь бетона, ее последующего замерзания с увеличением объема и создание напряжений в теле конструкции. Для предотвращения таких явлений требуется уменьшение капиллярной микропористости на стадии производства бетона за счет добавления воздухововлекающих добавок и морозостойких заполнителей, что позволяет обеспечить оптимальное соотношение В/Ц.

В результате высоких температур также возможно разрушение бетона. В частности, этот процесс может быть обусловлен разными коэффициентами термического расширения арматуры и бетона, разрывом заполнителя с вяжущим, быстрым остыванием материала при тушении пожара водой и другим факторами.

Механические факторы

Рисунок 4. Механическое воздействие на бетон

К механическим факторам относятся:

- истирание за счет регулярного воздействия твердых абразивных частиц, пешеходных и механических нагрузок. Стойкость к истиранию увеличивается за счет повышения водоцементного соотношения или путем насыщения верхнего слоя бетона специальными полимерами или цементами с твердыми добавками;

- ударное разрушение в результате интенсивных ударов, передвижения механических транспортных средств. Повышения ударостойкости можно добиться применением более прочного бетона, схемой армирования и правильным подбором шовного герметика;

- выветривание или эрозия за счет воздействия ветра, воды или обледенения, вызывающего оголение поверхности бетона до заполнителя. Если в результате визуального контроля обнаружился процесс эрозии, необходимо обеспечить своевременный ремонт и защиту поверхности бетонной конструкции.

Истирание и ударное разрушение бетона можно предотвратить на этапе разрушения бетона путем правильного выбора состава и методов защиты. Борьба с эрозией состоит в своевременной диагностике и ремонте ЖБК и ЖБИ.

Основные виды дефектов

Из основных видов дефектов отметим следующие явления, связанные с технологическими факторами:

- наплывы возникают из-за недостаточной подгонки опалубки, проливов или неквалифицированной укладки бетона;

- выступы на поверхности образуются при использовании неправильной установленной или недостаточно жесткой опалубки;

- полости в объеме бетона формируются при зависании смеси на опалубке или арматуре, на месте технологических швов или при преждевременном схватывании уложенных ранее слоев;

- раковины появляются из-за скопления воздуха или воды у поверхности конструкции, при недостатке раствора, плохом уплотнении смеси или ее повышенной жесткости;

- усадочные трещины возникают при недостаточном уходе за свежеуложенным бетоном;

- конструктивные и технологические трещины проявляются из-за повреждения ЖБК в результате транспортировки, монтажа, защемления и воздействия эксплуатационных нагрузок.

Методы ремонта повреждений

По степени влияния на несущую способность конструкции выделяют несколько групп повреждений и, соответственно, мероприятий по их ремонту или компенсации. Наиболее «легкими» считаются дефекты, не влияющие на прочность конструкции (пустоты, поверхностные раковины, выбоины, трещины, разрушение поверхностного слоя). Они не требуют срочного ремонта, но должны быть устранены в плановые сроки для предотвращения дальнейшего развития или образования новых мелких трещин. В этом случае обязательно необходимо обеспечить защиту конструкции от воздействия внешних разрушающих факторов.

При диагностике повреждений, снижающих долговечность и надежность конструкции (пустот, сколов и раковин с оголением арматуры, глубинной или поверхностной коррозии бетона), необходимо в безотлагательном порядке провести мероприятия по их устранению. В частности, производится заделка пустот и трещин, удаление рыхлого и корродирующего слоев бетона и последующее нанесение специальных материалов.

При обнаружении повреждений, снижающих несущую способность конструкции (наклонных, горизонтальных трещин в объеме несущих конструкций, пустот в сжатых зонах, трещин в сопряжениях плит и др.), производится срочный ремонт. В большинстве случаев ликвидация таких дефектов требует разработки индивидуального проекта.

Читайте также: