Матрица из пенопласта своими руками

Обновлено: 21.05.2024

Материалы и инструменты для самоделки

В зависимости от выбранного способа будет нужна монтажная пена или пенопласт, а может даже и все сразу. Если будет использоваться пенопласт, то для склейки также будут нужны «жидкие гвозди».

Какой бы способ из выше перечисленных ни был бы выбран, в итоге еще будут нужны:

- наждачная бумага различной зернистости;

- шпаклевка;

- технический пластилин;

- стекловолокно;

- само собой краска со всеми инструментами для ее нанесения;

- режущий инструмент для работы с пеной или пенопластом;

- в некоторых случаях понадобится сварка, болгарка и пр.

Как сделать бампер из монтажной пены:

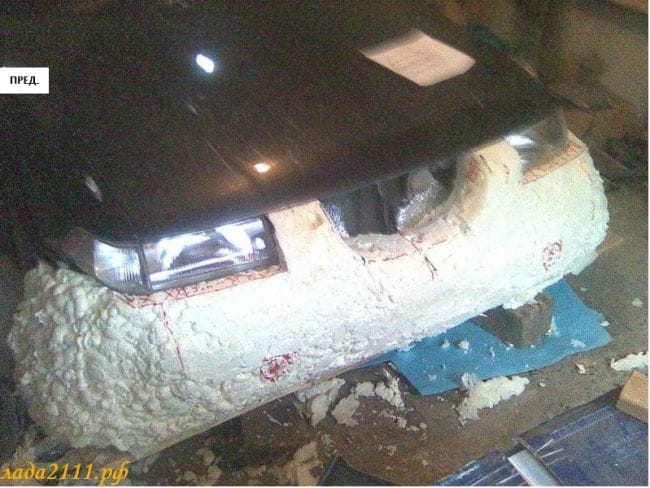

Этот метод можно считать одним из самых сложных, так как бампер создается с нуля из застывшей массы пены. Здесь будет нужна высокая точность и умелые руки.

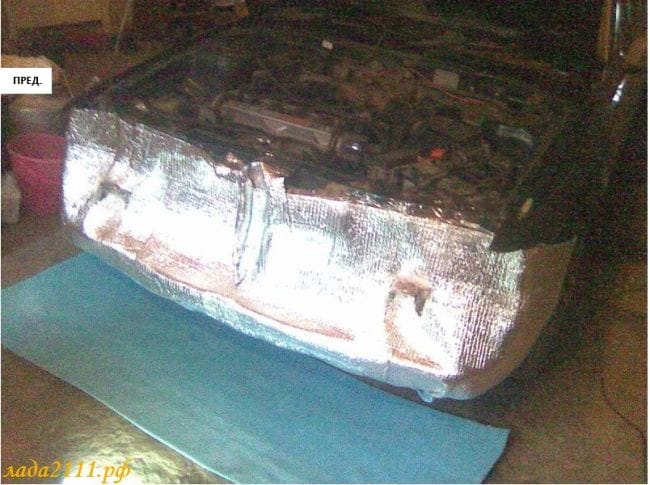

Шаг первый. Подготовка поверхности

Сперва нужно подготовить кузов для нанесения пены. Его нужно помыть и обезжирить, иначе пена пристанет плохо. В связи с тем, что пена агрессивна в отношении металла, все оборудование нужно снять, а открытые места при необходимости закрыть пенофолом.

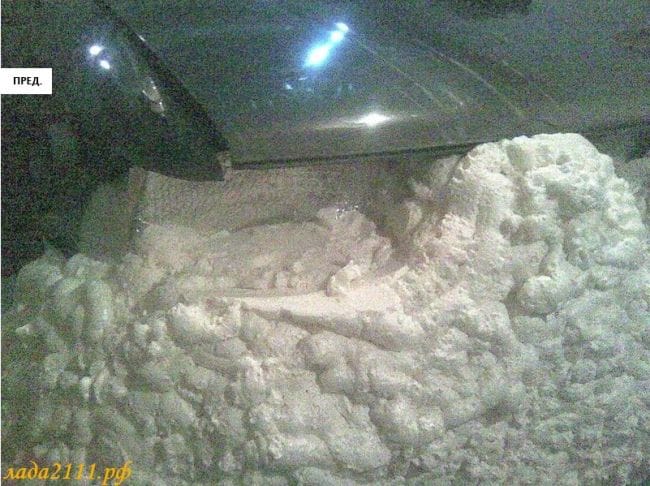

Шаг второй. Нанесение пены

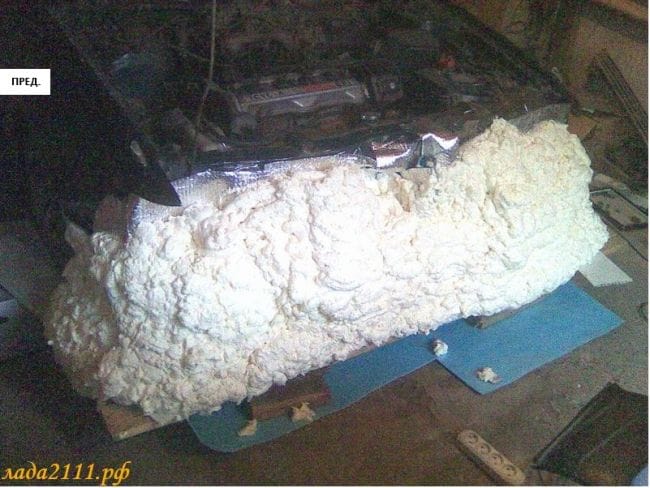

Всего для создания бампера понадобится порядка 4-ех баллонов пены. Ее нужно нанести равномерно и обильно. Пене нужно дать высохнуть не менее 2-ух суток, так как такая масса будет сохнуть долго.

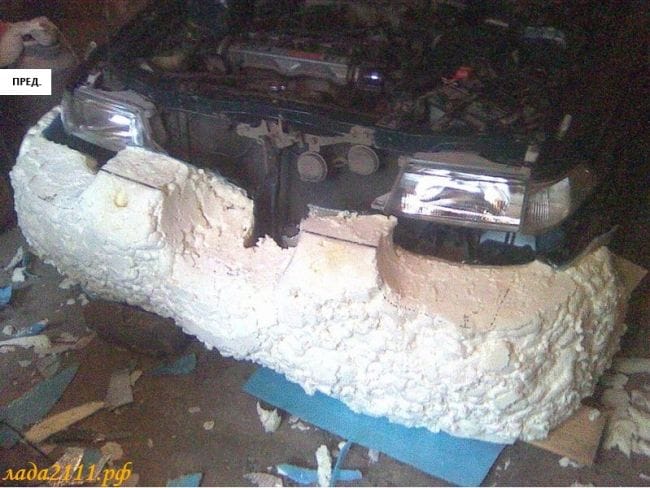

Шаг третий. Проект и создание по нему бампера

Создав желаемый проект, бампер теперь вырезается с нуля из всей этой массы. В процессе понадобится примерно два баллона пены, чтобы заполнять пустоты. Когда же бампер будет полностью вырезан, в дело вступают смола и стекловата, они будут образовывать прочное наружное покрытие бампера. По мнению автора, для таких целей лучше всего подходит стекловолокно 300. В общей сумме для создания бампера нужно будет сделать 4-5 слоев стекломата.

На этом все, переходим к следующему методу.

Как сделать бампер из пенопласта:

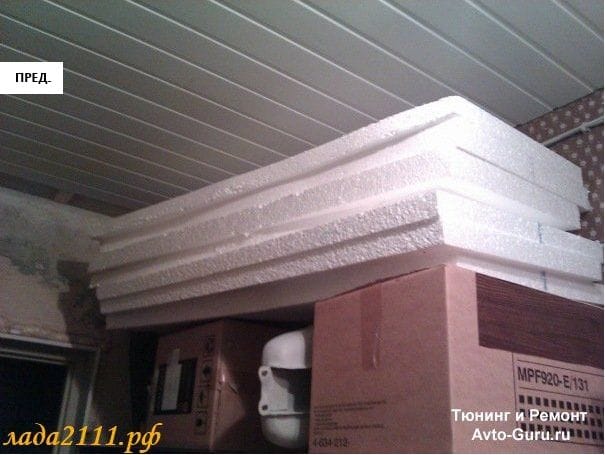

Шаг первый. Создание формы

По такой методике создать бампер немного проще, так как не потребуется наносить слои пены. Форма создается из кусков пенопласта, которые склеиваются между собой с помощью "жидких гвоздей". Всего в этом примере было использовано 8 листов пенопласта.

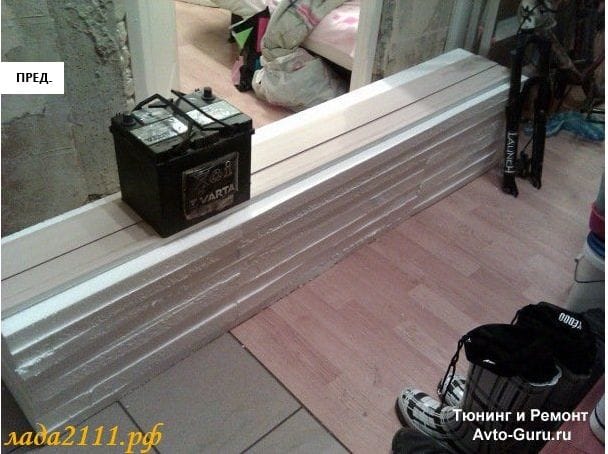

Шаг второй. Эскиз

Эскиз нового бампера можно делать на бумаге в то время, пока сохнет клей. Теперь, когда клей высохнет, можно вооружиться ножом с маркером и приступать к созданию новых очертаний бампера. Здесь процесс резки будет немного сложнее, чем в случае с пеной. Особенно это касается тех мест, где находится застывший клей.

Шаг третий. Наружное покрытие

На пенопласт нельзя наносить полиэфирную смолу, так как она его разъест. В связи с этим для начала нужно нанести на поверхность технический пластилин или несколько слоев шпаклевки. Когда все высохнет, нужно будет поработать мелкозернистой наждачной бумагой. Ну а после этого можно наносить стеклоткань и смолу, как и в предыдущем методе. Если на стекловату денег нет, можно воспользоваться газетой, ей обклеивается бампер, а сверху наносится еще один слой шпаклевки.

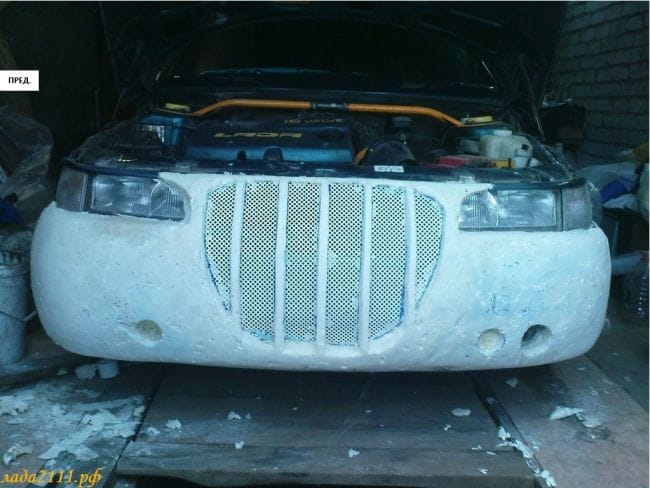

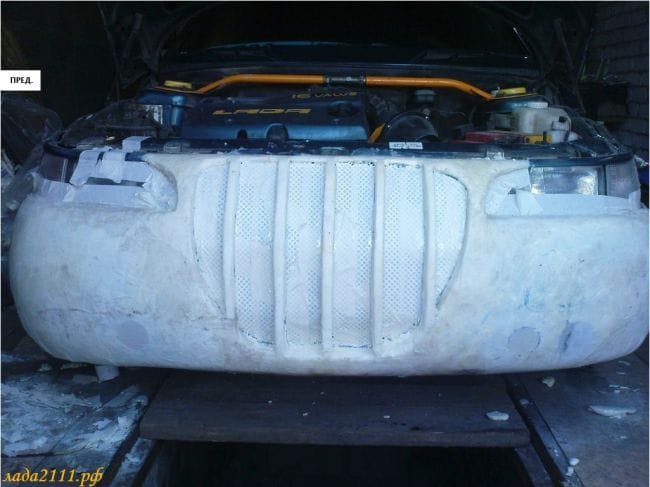

Как делается бампер из пены и пенопласта

С помощью такого подхода можно сделать модный бампер. Сам процесс не отличается от выше перечисленных. В итоге на фото можно увидеть бампер, состоящий из трех слоев стекловолокна 300.

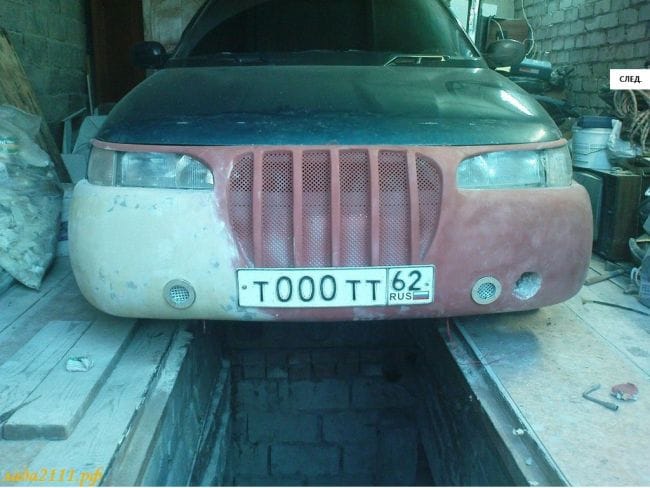

Доработка имеющегося бампера

Этот метод наиболее простой и наименее затратен, в качестве основы выступает имеющийся бампер.

Шаг первый. Подготовка и нанесение пены

Сперва место нанесения пены нужно тщательно вымыть и зашкурить, чтобы пена хорошо пристала. Если бампер имеет трещины и прочие дефекты, это не страшно. При необходимости поврежденные куски можно и вовсе убрать.

Далее можно наносить пену, важно при этом не забыть создать решетку радиатора, иначе двигатель не сможет охлаждаться. Все те места, которые отвечают за вентиляцию и которые не хочется запачкать, нужно закрыть.

Шаг второй. Создаем форму

теперь, когда пена высохнет, нужно создать форму бампера, для этого используется нож. Грубые края нужно сточить с помощью наждачной бумаги.

Завершающий этап

Ну а далее, как в выше перечисленных способах, в помощь приходит смола и стекловолокно. После нанесения необходимого количества слоев, поверхность тщательно обрабатывается наждачной бумагой. Поверхность должна получиться идеально ровной. Потом наносится финишный слой шпаклевки, зашкуривается, грунтуется и красится.

Вот таким вот нехитрым способом можно создать уникальный бампер для своего авто. Материалы доступны, относительно недорогие, а процесс увлекательный и плодотворный. Но не следует опускать бампер слишком низко, иначе на плохих дорогах его быстро оторвет.

Что такое стеклопластик?

Стеклопластиком обычно зовется уже готовое изделие – совокупность материалов, технологий и работ. Чем удобен стеклопластик? Да тем, что можно изготовить любой формы деталь, какую только вообразит фантазия, будь то сабвуфер, повторяющий нижней стенкой очертания багажника, мелкосерийные крылья автомобилей своего дизайна, реплики спойлеров, обвесы, бампера, различные усовершенствования внутренних панелей салона автомобиля и многое другое.

Какие существуют методы производства изделий?

Достаточно часто требуется изготовить всего одно изделие и сэкономить время и материалы, в таком случае делается болван (макет) и прямо по нему клеится стеклопластик с последующим его выведением шпаклёвкой под покраску. Макет должен быть заведомо меньших размеров(на толщину стеклопластик+шпаклёвка.

Другой метод – изготовление изделий по матрице. Применяется для размножения (копирования, тиражирования) какого-либо изделия, а так же если делается в одном экземпляре, но есть вероятность разрушения изделия в процессе эксплуатации (например юбка бампера).

Изготовление болвана

Первым делом необходимо задать будущую форму из любых подручных материалов, наиболее распространенные перечислены ниже.

Для гладких и плавных искривленных плоскостей обычно используют натянутую ткань между жесткими краями.

Для больших и крупногабаритных участков, а также для прямых длинных и тонких используется листовой металл, фанера, ДСП металлические трубы квадратного сечения и любые комбинации с этими материалами.

Для изготовления ребер часто применяется картон, вырезается профиль изделия, расставляются по основанию и либо заполняются пеной промежутки, либо натягивается ткань. Так же картон можно применять и в качестве других конечных граней, вообще при сноровке возможно и весь болван сделать из картона.

Достаточно хороший материал для болванов – пенопласт, он легко режется, шкурится, склеивается друг с другом и достаточно дешев.

Так же удобно использовать обычную монтажную пену в баллонах, она как и пенопласт легко обрабатывается.

И как вариант использование уже существующей детали из стеклопластика, с его разрезкой, добавления других фрагментов из стеклопластика и последующим их соединением в новую деталь с проклейкой заплатками стеклоткани.

После того как форма предварительная сделана, переходят к следующему этапу – выведение «под покраску». Что бы защитить пену или пенопласт от смолы, обычно несколько слоёв газет просто наклеивают на пенопласт клеем ПВА, он не пропускает смолу и является дополнительным укреплением макета, дабы смола не разъела пену. Так же плоские поверхности пенопласта возможно защитить скотчем упаковочным или алюминиевым. Для дальнейшего выведения используется на твердые поверхности сразу шпаклевка, на нетвердые желательно стеклопластик нанести, либо жесткую строительную штукатурку. Далее обрабатывается наждачками до необходимых форм и размеров.

Следующий этап необходим, если болван делается под матрицу. большинство материалов, из которых обычно строятся болваны, даже при хорошей обработке разделителями, будут впитывать в себя смолу, потому необходимо болван покрыть лаком.

Если деталь сразу делается на болване, то желательно позаботиться о том, что бы после выклейки стеклопластика можно было достать болван, пусть даже в разрушенном виде, поскольку оставление его там резко сократит срок службы самой детали из-за погодных условий.

Видео-пример изготовления детали из стеклопластика, с использованием полиэфирных смол и стекломата:

Материалы для полиэфирных смол

Для полиэфирных смол используются следующие материалы:

стекловуаль для первого слоя

для последующих слоев – стекломаты 100, 300, 450 и 600 г/м.кв. обычно 100 и 300 для первого-второго слоя, 450 и 600 для набора толщины

для внутренних углов применяется ровинг рубленый, ровинг в виде нити

для жесткости применяется стеклоткань или стеклорогожа конструкционная, но эти материалы не любят изгибов

для склейки половинок и для некоторых других случаев (заполнение углов, увеличение толщины в частных случаях) применяется аэросил размешанный в смоле либо готовая смесь Филер

для финишного (первого) слоя изделия в матрице применяется гелькоут.

Для эстетики последним слоем матрицы, а так же изделия наносится топкоут, необязательный материал.

Гелькоуты и топкоуты обычно делятся на 2 группы и каждая так же на две – для ручного нанесения(Hand маркировка Н) и для пульверизатора(Spray маркировка S), для матриц (маркировка GM) и просто изделий (для матриц повышенной износостойкостью отличается)

Смолы так же выпускаются различных модификаций, такие как матричные, уменьшенной усадки, для изделий стандартные общего применения; устойчивые к химическим средам, устойчивые к повышенной температуре, устойчивые к атмосферным воздействиям (ультрафиолету).

Меры безопасности при работе с полиэфирными смолами

Полиэфирная смола выделяет очень вредные для здоровья летучие вещества, поэтому необходимо защищать органы дыхания как минимум угольным респиратором и обязательная вентиляция помещения, иначе дикая вонь и головные боли обеспечены, возможно и расстройство здоровья.

Так же необходимо защищать руки медицинскими перчатками, что б на кожу не попадала смола.

Вкратце про эпоксидные смолы и материалы под них

Начнем с того, что эпоксидные смолы в настоящее время используются в основном для изготовления декоративного карбона, так как время кристаллизации большое, жесткость больше и соответственно изделие будет более хрупким, кроме того эпоксидная смола стоит дороже полиэфирной. Стекломатериалы для эпоксидки применяются так же специальные, так как стандартные стекломаты пропитаны специальной эмульсией, которую растворяет только полиэфирная смола.

Замешивание смол, гелькоутов

Важно не отходить от рекомендаций производителя по пропорциям смолы и отвердителя, иначе, если отвердителя перельете смола может закипеть, либо кристаллизоваться намного быстрее, чем нанесете. Если меньше нальете, то рискуете испортить все, так как смола не кристаллизуется.

Смолы необходимо замешивать столько, что б можно было ее всю использовать за примерно 20 минут работы.

В идеальном варианте можно иметь весы электронные, в более простом – шприцы, большой на 20мл для смолы и инсулиновый для отвердителя.

Снятие формы (матрицы), разделители

Рабочая температура в помещении должна быть не менее 20 градусов по Цельсию.

Первым этапом необходимо определиться, будет ли матрица из одной части или нескольких. Для этого необходимо прикинуть, сможете ли вы вытащить болван из матрицы, не разрушив его.

Далее делаются поля из тонкого листового картона, либо из пластика, приклеиваются на пластилин либо термоклей по границе матрицы, если матрица будет состоять из нескольких частей то по границе первой части и последующих нечетных. Когда будут готовы эти части матрицы, необходимо будет удалить поля и завосковать оставшиеся части изделия и поля готовых частей матрицы. Так же желательно сделать бугорки из пластилина на полях для матрицы, что бы у самих полей матрицы были контрольные пазы.

Первым делом необходимо, что бы изделие или болван были чистыми. Далее наносится воск в несколько слоев с промежуточной сушкой и Конечной полировкой. После воскования и полировки желательно нанести поливиниловый спирт CRA губкой или мягкой тканью в один слой.

Пример создания матрицы и изделия из стеклопластика:

Если у вас есть компрессор, так же удобно будет предусмотреть съемники в виде сосков на крупногабаритных матрицах, они облегчат съем матрицы и последующие выемки изделий.

Следующий этап – нанесение гелькоута. Есть два способа – кистью и пульверизатором. Кистью желательно в два тоненьких слоя. В инструкции к гелькоуту обычно есть рекомендуемая толщина нанесения, для этого необходимо будет приобрести.

После застывания гелькоута «на отлип» (палец след не оставляет, но еще липнет) наносится либо второй слой гелькоута, либо стекловуаль. Аккуратно промакивается кистью, что б не повредить слой гелькоута.

Как только кристаллизуется слой со стекловуалью можно приступать к набору толщины стекломатами, предварительно проблемные места заполнить рубленым ровингом (или если нету, распушите немного стеломата). Все последующие слои наносятся следующим методом (не претендую на идеал): замешивается смола, наносится слой смолы на всю поверхность, укладывается стекломат, пропитывается кистью и остатками смолы и прокатывается валиком.

Второй вариант — небольшой кусок ткани, стекломата(20х20см) намачивается на столе и быстро с помощью пинцета и кисти переносится на место укладки. Промедление грозит расползанием стекломата.

После набора толщины, желательно сделать Каркас для матрицы и вклеить ее. Ее можно сделать либо в виде ребер жесткости из ДСП, досок, фанеры, в виде сварного каркаса, вариаций масса. Делается это для того, что бы после снятия матрицы ее не повело.

Далее если матрица из нескольких частей, то необходимо в полях проделать отверстия под болтовые или шурупные соединения.

Формула расчёта материалов для изготовления:

Расчет веса материалов (х-это знак умножения)

Площадь поверхности х количество слоев х удельный вес стеклоткани = вес стеклоткани

Вес стеклоткани х 2 (где 2 отношение к смоле 1:2)= вес смолы

Площадь поверхности х 0,6(удельный вес гелькоата 0,6кг х 1м²)= вес гелькоата

Вес смолы х 0,03(удельный вес закрепителя0,03кг* х 1кг)= вес закрепителя

Вес стеклоткани + Вес смолы + Вес гелькоата + Вес закрепителя = Вес детали (будущей)

Ламинирование ручное

Ламинирование в матрице вакуумное – инжекция и просто пакет

к преимуществам вакуумной технологии можно отнести такие вещи как: меньший расход смолы, нестесненная по времени укладка стекломатериалов, намного проще работать со смолой, более лучшее соотношение смола/стекломатериалы, в результате чего получается более легко и крепкое изделие

Инжекция

технология состоит в том, что вакуум сам распределяет смолу по стекломатериалу, далее вакуум сохраняется до кристаллизации смолы.

предварительно необходимо по периметру матрицы приклеить спираль из пвх, с ее помощью вакуум будет равномерно по всей матрице засасывать смолу.

далее наносится гелькоут. после укладываются стекломатериалы в нужном количестве, далее укладывается на всю поверхность стекломатериала проводящий смолу слой, сверху на него впитывающий слой, далее из специальной пленки делается либо мешок, в который полностью входит матрица, либо пленка приклеивается по периметру матрицы. в пленке предусматриваются два отверстия, одно под сосок для вакуума, устанавливается впритык к вакуумной магистрали, второе под сосок для подачи смолы. возможны варианты с большим количеством резервуаров для подачи смолы, все зависит от конфигурации матрицы.

когда все подготовлено включается насос. при достижении максимального вакуума, открываем магистраль подачи смолы. при заполнении полностью всего стекломатериала подачу смолы прекращают. так же на вакуумной магистрали желательно предусмотреть резервуар под лишнюю смолу.

Инструменты для ручного ламинирования

для ручного ламинирования используются кисти флейцевые, валики металлические, металл.угловые, игольчатые

Инструменты и материалы для вакуумной инжекции

-насос вакуумный

-спираль пвх

-пропускающий слой

-впитывающий слой

-соски, трубочки

-пленка вакуумная

-герлен

Всем привет. Вопрос знатокам. Сделал я макет своей новой арки из пеноплекса ( плотный пенопласт) счас хочу сделать с ней матрицу черновую. Подскажите как вообще снимается матрица с пеноплекса, пенопласта и т д . Можно сразу снимать с изделия или надо чем то предварительно обработать ? Спасибо

Комментарии 44

Пытаюсь создать маленькую машинку для детей, те, что с Советского Союза все помнят, Москвич, Чайка и т.д…

С педальными механизмам. Может кто вспомнил.

И проблема такая-Мне надо сделать матрицу и я озадачен. Помогите с советом пожалуйста.

если тебя в арках устраивает поверхность то просто любой автомобильной красочкой покрасил создав разделительный слой и лепи матрицу. а как сделаешь комплект арок, то готовое изделие задул раптором и изделие готово к установке. это самый быстрый вариант.

ну а долгий тебе описали уже несколько раз. и шпаклевки и стекла и все что хочешь. выбирай и комбенируй.

Выкинь эту непонятно что и сделай нормально из пластелина. И изделие будет нормальным и заморочек намного меньше

Я из пеноплекса в 10 раз быстрее и ровнее сделаю чем из пластелина и вторую арку идеально симетрично сделаю . Просто надо освоить технологию так как в первый раз делаю. Потом будет штамповаться намного быстрее.

ну насчет быстрее и ровнее я бы поспорил, затраты на время и по деньгам получается больше если делать из пеноплекса, ты не забывай что его потом необходимо вышпаклевать ну и хотя бы прогрунтовать, нанести воск, в чем отпадает необходимость если делать из пластелина. По времени на твой вариант уйдет минимум дня 3 работы а с пластилином день

Сделать арку пожно и за пол дня я арку струной режу уходит минут 30 на все обрезания ну и часа 2 на шпаклёвку и т д.

я чтобы пеноплекс не сожрало смолой покрывал его жидким стеклом, стоит дешево, продается визде

+, и если размешать с тальком, то как шпатлевкой перетянуть, поры и ямы убрать, думал этой фишкой только я пользуюсь…

смола может разьедать пеноплекс!

эпоксидная нет полеэфирка да

эпоксидкой два слоя делай и потом ткань и полеэфирка

Почему верхний слой полиэфирка?

по тому что она более эластичная нежели эпксидка да и подешевле будет. но не та которая в автомагазинах продается с отвердителем для шпаклевки

А та которая в автомагах — не эластичнее или не дешевле?

Почему верхний слой полиэфирка?

эпоксидка только для того что бы полеэфирка не сожрала пеноплекс

потом обклей клыло малярным скотчем, закрепи арку как нужно, подготовь её к сьёму матрици,

арки будут съёмные

и что, хочешь что бы всё криво было в итоге.

пропитай клеем жидкие гвозди для пенопласта (типа "элтитанс") сохнет быстро, ложится ровно, слоя 3-4 и смело шпаклюй грунтуй.

какой бред вокруг… пеноплекс покрываешь кисточкой водоэмульсионкой (она образует как бы слабое защитное покрытие от разъедания) сверху проходишь смесью зеленой и финишной шпаклей, ну а дальше по технологии: воск, гелькоат, стекломат, смола…

еще грунтануть нужно т.к. если ложить полиэфирную смолу на шпаклевку то будут залипы и воск не спасет, помогает только полупостоянный разделитель

За пеноплекс точно не скажу, но ПОЛИЭФИРНАЯ смола сжигает ПЕНОПОЛИСТИРОЛ. Так что либо сперва проверить взаимодействие твоей смолы с этим материалом, либо сразу обработать макет (пластилин, шпаклевка или любой другой вариант.)

пеноплекс полиэфирка сжигает. как и растворитель . я пытался ребра жесткости на матрице из него делать. . а потом облепить смолой с тканью. . ну ничего. получилось. основа усилителя стоит. а пеноплекс внутри почти растаял =)))

шпаклюешь, грунтуешь красишь, чтоб в идеал была деталь. покрываешь воском. потом гелькоут матричный по желанию и наносишь смолу с тканью

Я слышал вместо гелькаута можно акриловый грунт использовать.

помоему это лажа, так как гель нанес кистьбю он чутка подсох и начал на него накладывать смолу с матом, и толщина у геля норм, а грунт он же ппс тонкий слой будет и как та на него мат уложишь он сохнет быстро. 15 минут и все

У меня знакомые авиомодельщики так делаю всё супер получается

ну а зачем спрашиваешь, делай

Интересно знать как другие делают. тем более те мастера с пеноплексом не работают

шпаклюешь, грунтуешь красишь, чтоб в идеал была деталь. покрываешь воском. потом гелькоут матричный по желанию и наносишь смолу с тканью

ты попробуй капни на него растворитель или смолу маленечко. . посмотри. разъесть его или нет. я как то ребра жесткости делать на матрице из пеноплекса. а потом облеплял тканью. Так пеноплекс таял. но у меня не так критично было.

ну а так. выточил. зашкурил. шпатлянул. вышкурил. лучше чтобы пеноплекса не торчало ни где. потом грунтуешь. при необходимости подшпатлевываешь поры, и прочие косяки. . потом воскуешь, гелишь и лепишь. сушишь, разъединяешь и радуешься.

Вопрос только не разъест ли пеноплекс шпаклёвка

ну тогда вопрос решёл шпакля, грунт, краска. А лаком надо красить ?

ты попробуй капни на него растворитель или смолу маленечко. . посмотри. разъесть его или нет. я как то ребра жесткости делать на матрице из пеноплекса. а потом облеплял тканью. Так пеноплекс таял. но у меня не так критично было.

ну а так. выточил. зашкурил. шпатлянул. вышкурил. лучше чтобы пеноплекса не торчало ни где. потом грунтуешь. при необходимости подшпатлевываешь поры, и прочие косяки. . потом воскуешь, гелишь и лепишь. сушишь, разъединяешь и радуешься.

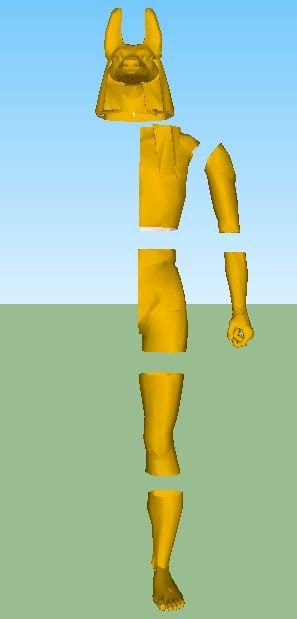

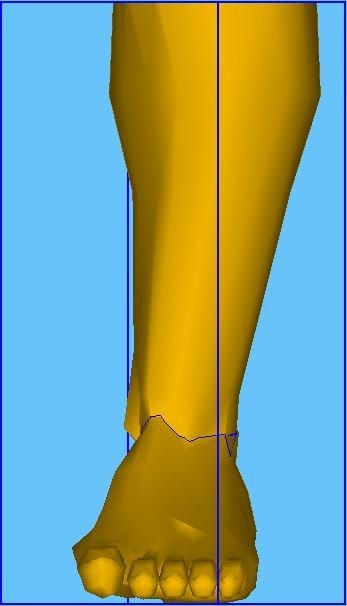

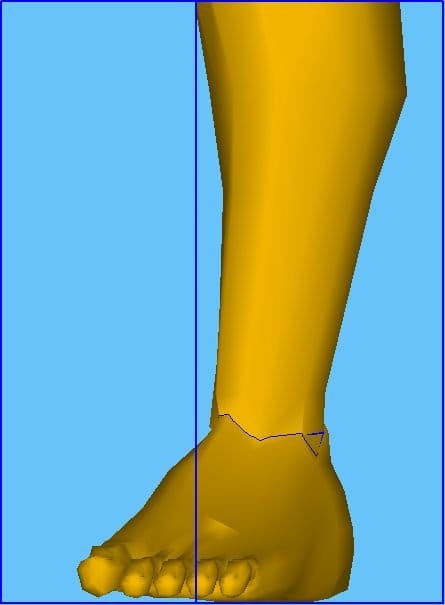

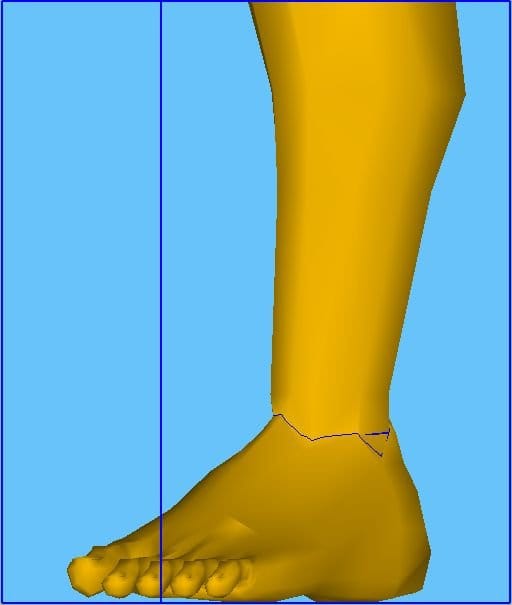

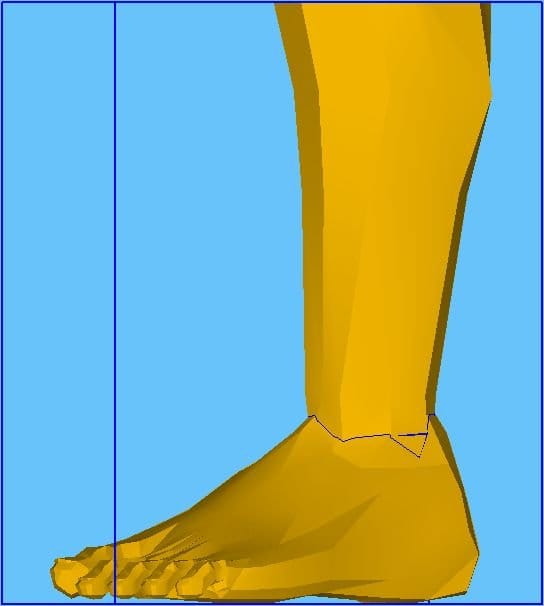

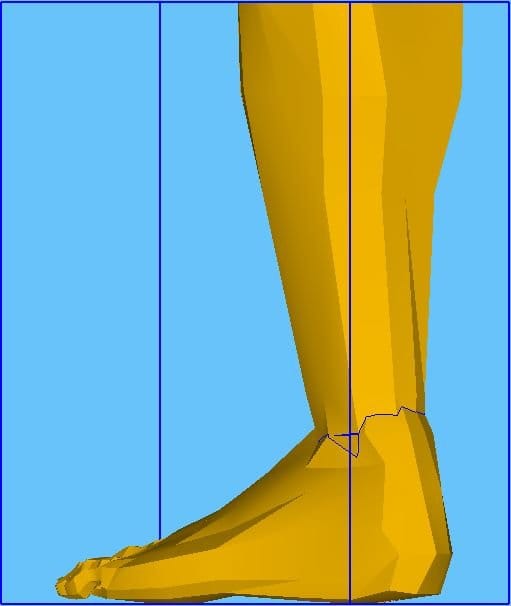

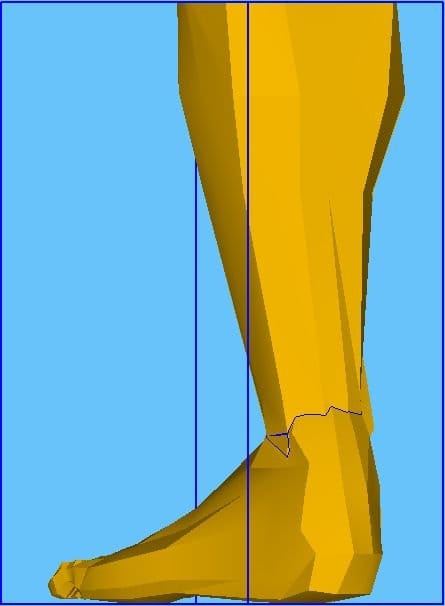

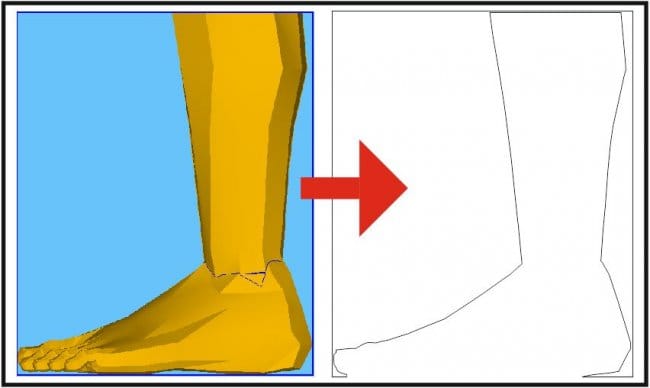

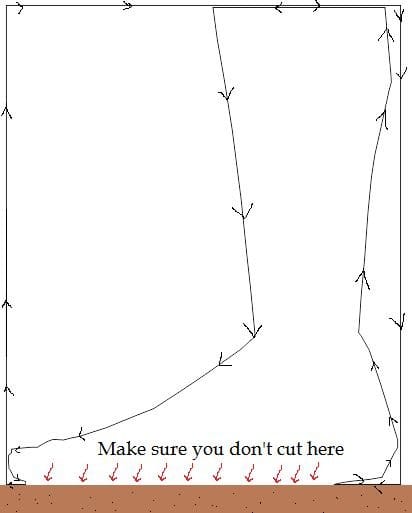

Шаг первый: обработка изображения

Изображение мастер скачал в интернете и обработал в программе Sketchup. Сначала он разделил фигуру на несколько частей. Это необходимо, так как на станке можно обработать фигуру высотой не более 60 см.

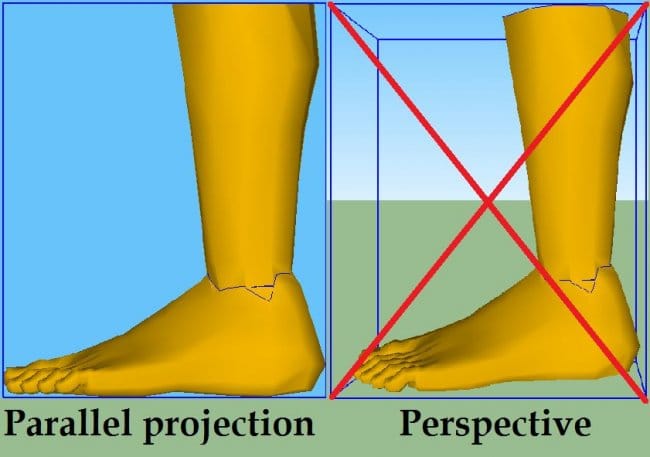

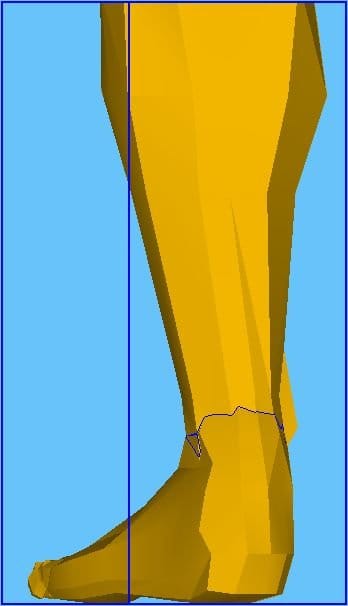

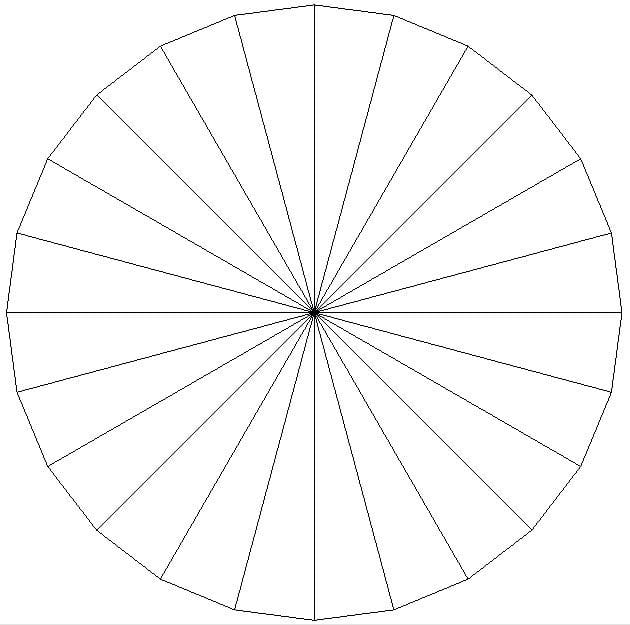

В следующем процессе очень важно использовать «параллельную проекцию» вместо обычной перспективной. Следующим шагом было взять все части объекта, повернуть их и сохранить изображение после каждого вращения. В программе, которую мастер использовал, был инструмент поворота, который позволял поворачивать его на 15 градусов. Так нужно повернуть каждую часть 12 раз по часовой стрелке и сохранить каждое изображения.

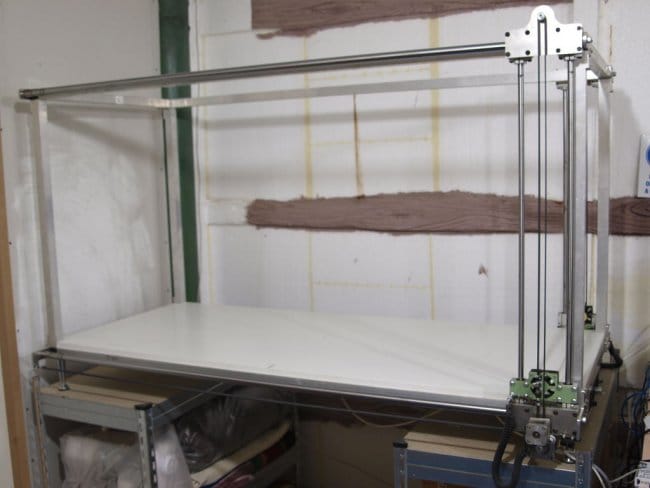

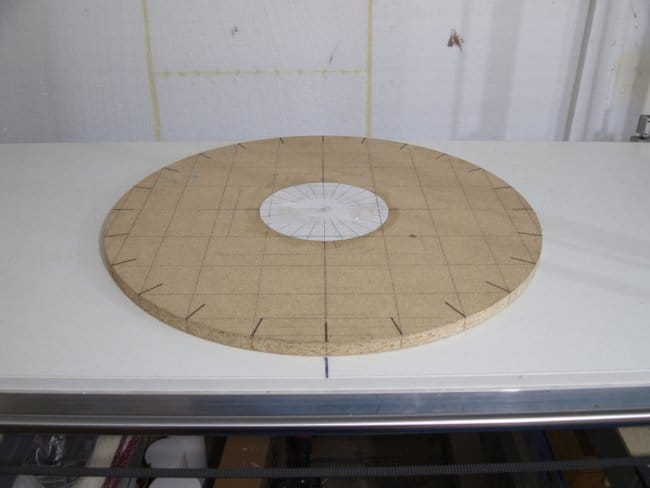

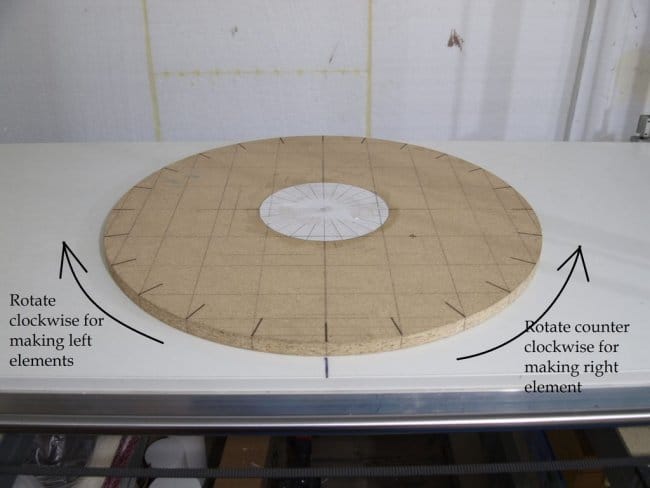

Шаг второй: поворотный стол

Поворотный стол представляет из себя круг, вырезанный из фанеры с нанесенной разметкой каждые 15 градусов. для позиционирования и поворота по центру стола просверлено отверстие. Так же отверстие просверлено в рабочем столе резака. Совместив два отверстия, мастер закрепил поворотный круг на рабочем столе винтом.

Шаг третий: обрезка

Теперь материал устанавливается на поворотный стол и начинается обрезка. Для вырезания левой половины фигуры стол, после каждой операции, вращается, на 15 градусов, в левую сторону, для вырезания правой части, вращается в правую сторону.

Теперь нужно собрать фигуры и закрепить. Автор не описывает с помощью чего он фиксировал части, но это не такая уж сложная проблема. После сборки фигуры были покрыты штукатуркой.

Ну, и последняя фигура. Она конечно не из пенопласта, но тоже внушительных размеров. Это 3-х метровый плюшевый медведь. Мастер явно тяготеет гигантоманией-)))

1)Кладём листы бумаги на обе стороны матрици, смыкаем.

2)Вставляем промеж их рейку - лонжерон.

3)Заполняем матрицу монтажной пеной.

4)Ждём застывания пены

5)Спокойно достаем заготовку и обрезаем лишние края бумаги.

6)Проделываем процедуру несколько рас, смыкаем консоли и получаем крыло.

....

Эта технология изготовления проста и годится для обучения начинающим моделистам.

Готовое крыло показать не смог так как засранец, которые его делает толком не посещает занятия и все добро пролёживается)))

Как только изготовим самолёт сразу же его покажу.

Не судите строго, спосибо за внимание!)

Вознаграждение автору

| Рейтинг | Вознаграждение за каждый плюс | Начислено |

|---|---|---|

| 1 - 96 | 1,00 ₽ | 96,00 ₽ |

| 97 - 125 | 3,00 ₽ | 45,00 ₽ |

| 126 - 154 | 5,00 ₽ | |

| 155 - 193 | 10,00 ₽ | |

| 194 - ∞ | 20,00 ₽ | |

| Итого: | 141,00 ₽ |

Добрый вечер всем. Рекомендовал бы для более продвинутого изготовления по данной технологии корпусов, крыльев, и т.д. немного другие компоненты и материалы.

Как вариант - система заливочного ППУ плотностью 100-250 кг/м3. Получается достаточно прочная, и при наличии жёсткой заливной формы, хорошо повторяющаяся конструкция. Мелкопористая и достаточно гомогенная по объёму.

Технология проста. Сначала в обычный стакан наливаем нужное количество компонентов (обычно полиизоцианат и полиэфир 1:1) затем мешаем дрелью секунд 10-15, затем относительно равномерно разливаем по форме, и смыкаем форму. В течении минуты происходит вспенивание, ещё минут 10 на затвердевание - и всё, форма размыкается, деталь готова.

По своему опыту. Формы обычно делал из полипропилена, полиэтилена, фторопласта. Были и гипсовые , пропитанные кремнийорганикой (силиконовые смазки).

Одна особенность. Поверхностный слой ППУ деградирует на солнечном ультрафиолете. Для долговременной эксплуатации нужна защита поверхности.

Системы ППУ раньше покупал во Владимире. Там эти системы родились, разбежались по всему миру, да и сейчас делаются.

Если попросить и подгадать под производство нужной системы, то, в принципе, могут сделать достаточно малое количество системы - килограмм 10, например.

Нужно в этом случае сначала вернуться из Питера из командировки, затем у заказчика отлить пару трансформаторов. Ну, и заснять это на видео.

Как вариант - вот пример заливки :

А вот процессс размыкания прессформы:

Это видео не моё. Взято из интернета наобум по поисковому шаблону "заливочные пенополиуретаны".

Технология у китайцев такая есть (или оч сильно напоминает это ну совсем не много ) -изготовление крыла или фюза из ЕПО .Тут вся китайская технология подогнана под наши возможности- поменено все что можно. Я не хочу обсуждать этот вопрос ни с кем . Очень много в нете по этому поводу инфы. Потратьте 3-5 часов на нахождение максимальной массы инфы по этому вопросу и хотя бы часов 40-50 на изучение найденного (видео ,фото, статьи ). И Вы все поймете для себя без споров.Я совершенно нейтрален к этой статье- многие учатся на сво.

Нет времени искать - тогда флаг в руки - пробуйте или не пробуйте.

Не судите строго, спосибо за внимание!)-- тут тоже опечатку поправьте.

извините конечно, что я такой "умник" замечания всякие делаю, но.

просто выворачивает когда автор вместо слова раз, пишет "рас"

вот например:

Сергей Паймухин, Югорск , 6 апреля 2014 в 07:10 | 0

У нас в городе завод по пенопласту стоит, бывает в гости заходим) В следующий рас наснимаю там и вам покажу. может и технологию объясню)

Читайте также: