Логарифмический закон увеличения прочности бетона во времени

Обновлено: 17.05.2024

Прочность бетона определяется его сопротивлением различным силовым воздействиям — сжатию, растяжению, изгибу, срезу. Один и тот же бетон имеет разное временное сопротивление при различных силовых воздействиях. Исследования показали, что теории прочности, предложенные для других материалов, к бетону не применимы. Поэтому количественная оценка прочности бетона в настоящее время основывается на осреднённых опытных данных, которые принимаются в качестве исходных при проектировании любых бетонных и железобетонных конструкций.

Отсутствие закономерности в расположении отдельных частиц, составляющих бетон, приводит к тому, что при испытании образцов, изготовленных из одной и той же бетонной смеси, получают различные показатели временного сопротивления — разброс прочности. Кроме того, необходимо помнить, что механические свойства цементного камня и заполнителей существенно отличаются друг от друга; к тому же структура бетона изобилует дефектами, которыми, помимо пор, являются пустоты около зёрен заполнителя, возникающие при твердении бетона.

Прочность бетона на осевое сжатиесчитается основной его характеристикой, так как наиболее ценным качеством бетона является его высокая прочность на сжатие. Она в лабораторных условиях может определяться на образцах в форме кубов, призм или цилиндров. У нас в стране для оценки прочности бетона при сжатии используют преимущественно кубы.

Так как бетон представляет собой неоднородный искусственный каменный материал, то для получения достоверных сведений об его прочности в соответствии с действующими стандартами испытывают партию образцов и определяют (средний предел прочности на осевое сжатие бетонных кубов с ребром 150 мм) и (средний предел прочности на осевое сжатие эталонных бетонных образцов призм).

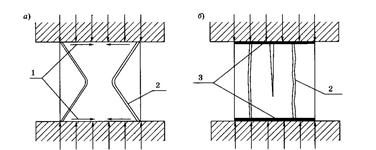

Кубиковая прочность.При осевом сжатии кубы (как и другие сжатые образцы) разрушаются вследствие разрыва бетона в поперечном направлении. Наклон трещин обусловлен влиянием сил трения, которые развиваются на контактных поверхностях между подушками пресса и опорными Гранями куба (рис. 2.2а). Силы трения, направленные внутрь, препятствуют свободным поперечным деформациям бетона вблизи опорных поверхностей и тем самым повышают его прочность на сжатие (создаётся эффект обоймы). Удерживающее влияние сил трения по мере удаления от торцевых граней куба уменьшается, поэтому после разрушения куб приобретает форму четырех усеченных пирамид, сомкнутых малыми основаниями. Если при осевом сжатии куба удаётся устранить или значительно уменьшить (с помощью смазки контактных поверхностей, например, парафином или картонных прокладок) влияние сил опорного трения, то характер его разрушения и прочность изменяются (рис. 2.2б).

Рисунок 2.2 – Характер разрушения бетонных кубов: а — при наличии трения по опорным плоскостям; б — при отсутствии трения; 1 — силы трения; 2 — трещины; 3 — смазка.

В этом случае поперечные деформации проявляются свободно и трещины разрыва становятся вертикальными, параллельными действию сжимающей силы, а временное сопротивление бетона сжатию существенно уменьшается. Согласно стандарту кубы испытывают без смазки контактных поверхностей и при отсутствии прикладок.

Опытами установлено, что прочность бетона одного и того же состава зависит от размеров куба. За стандартные (эталонные) лабораторные образцы принимают кубы с ребром 150 мм. При испытаниях кубов иных размеров результаты их испытаний с помощью поправочных коэффициентов приводят к результатам испытаний эталонных кубов.

Призменная прочность.Реальные железобетонные конструкции по своей форме и размерам существенно отличаются от лабораторных кубов. В них чаще всего один размер превышает два других (например, пролёт — ширину и высоту изгибаемого элемента; высота сжатого элемента — размеры его поперечного сечения).

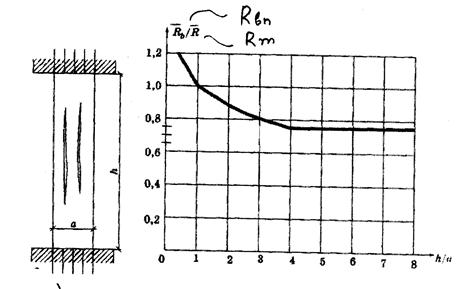

В связи с тем, что при испытаниях бетона при переходе от образца в форме куба к образцу в форме призмы (при одинаковой площади их сечения) временное сопротивление сжатию при увеличении h уменьшается (рис. 1.3), кубиковая прочность не может быть непосредственно использована в расчётах прочности элементов конструкций, а служит только для контроля качества бетона в производственных условиях.

Уменьшение временного сопротивления бетона сжатию при переходе; от образцов в форме куба к образцам в форме призмы объясняется тем, что при увеличении отношения h/a постепенно ослабевает влияние сил трения, возникающих между торцами образца и плитами пресса, на напряжённое состояние образца в его средней по высоте части, а для призм с h/a ≥ 4 это влияние практически полностью исключено.

Принято определять призменную прочность бетона , основную и наиболее стабильную характеристику прочности бетона на сжатие, используемую в расчётах на прочность сжатых и изгибаемых элементов, на эталонных призмах с размерами 150 ´ 150 ´ 600 мм (h/ a = 4).

Рисунок 2.3 – График зависимости призменной прочности бетона от

отношения размеров испытываемого образца

Прочность бетона на осевое растяжениезависит от сопротивления цементного камня растяжению и прочности его сцепления с зёрнами заполнителя. Согласно опытным данным:

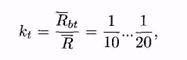

где — средний предел бетона на осевое растяжение.

Причём относительная прочность бетона при осевом растяжении kt уменьшается с повышением прочности бетона на сжатие. Причинами низкой прочности бетона на растяжение являются неоднородность его структуры, наличие начальных напряжений, слабое сцепление цементного камня с крупным заполнителем. Некоторое повышение (примерно на 15. 20%) может быть достигнуто увеличением расхода цемента на единицу объёма бетона, уменьшением W/C, применением вместо гравия щебня с шероховатой поверхностью, промывкой заполнителя.

Имеется несколько лабораторных методик определения .Однако при этих испытаниях наблюдается ещё больший разброс показателей прочности по сравнению с испытаниями бетона на осевое сжатие, так как образцы трудно центрировать. Поэтому, если известна прочность бетона при сжатии, иногда определяют теоретически, например, по формуле:

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Неужели сейчас ещё применяют бетон без ускорителей набора прочности ?

Ломайте кубики.

График на рисунке порочен. При 0 градусов бетон прочность не набирает.

Tyhig, применяют.

----- добавлено через ~3 мин. -----

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Ну ладно бы это было гидротехническое строительство или крылечки. Там такие вот графики не нужны.

А где же ещё применяют, что вам график понадобился ?

Ну ладно бы это было гидротехническое строительство или крылечки. Там такие вот графики не нужны.

А где же ещё применяют, что вам график понадобился ?

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Pro100x3mal, ладно.

Признайтесь честно, зачем вам этот график ? Как вы его собираетесь использовать ?

Там же дальше в тексте написано что кривые для рис. 9.4. получены опытном путём, а эти они такие же как на рис. 9.3.

Pro100x3mal, ты можешь аппроксимировать опытные данные с твоего рис. 5.5 в Exсel-е и подобрать функцию к каждому графику, а потом поискать зависимость между этими функциями от температуры, и возможно что-то вырисуется.

Я такое делал для поиска функции для определения требуемой прочности в зависимости от коэффициента вариации, у меня в итоге из двух частей функция получилась.

Все давно придумано и ПО есть. Если не изменяет память сайт zimbeton или allbeton не считая старых книжек 40-50-х годов:

Френкель И.М. Таблицы для назначения состава бетона, выбора материалов для него и установления срока распалубки Издание шестое, переработанное Москва — Ленинград Госстройиздат 1952г. 40 с.,

Эпштейн С.А. Подбор составов бетона и раствора. Киев Госстройиздат УССР 1959г. 90 с.

Там же дальше в тексте написано что кривые для рис. 9.4. получены опытном путём, а эти они такие же как на рис. 9.3.

так это понятно. но эти кривые построены по четкому закону, который они в виде формул записали для значений температуры 5, 10, 20 и 30 градусов!

спасибо, но если бы мне нужно было просто определить класс бетона, то я воспользовался бы этим графиком, но меня интересует именно формула

TVN, в первой книге требуемых данных нет, а во вторую не нашел в сети(

спасибо, но если бы мне нужно было просто определить класс бетона, то я воспользовался бы этим графиком, но меня интересует именно формула

Pro100x3mal, тебе нужно построить график изменения одного из коэффициентов линейных функций на рис. 9.3. Но после 30 градусов график набора прочности может быть другой.

Оснащение проходки горных выработок, ПОС, нормоконтроль, КР, АР

Разработка ППР, ППРк

Добрый день.

Вопрос собственно вот в чем: по какой формуле построен график на рис. 9.3? Это логарифмическая зависимость, где ее можно найти? Или быть может кто-то встречал данные зависимости набора прочности от температуры для больших значений температуры (помимо 5, 10, 20 и 30 градусов)?

Руководство по прогреву бетона в монолитных конструкциях/ НИИЖБ, -М.: 2005

Приложение 5. Вроде от туда ноги растут. Как таблицей 2 пользоваться мне объясняли, только от лукавого это все, все эти расчеты.

Приложение 5. Вроде от туда ноги растут. Как таблицей 2 пользоваться мне объясняли, только от лукавого это все, все эти расчеты.

"Одним из основных способов повышения качества и производительности труда, а, следовательно, и сокращения сроков строительства является повышение степени автоматизации зимнего бетонирования на стадии контроля температурно-прочностных режимов выдерживания бетона.

Предлагаемая компьютерная система температурно-прочностного контроля - это снижение экономических затрат при прогреве бетона, увеличение производительности труда и повышение качества работ по возведению монолитных бетонных, железобетонных и сталефибробетонных конструкций в зимнее время.

Она гарантирует от серьезных ошибок, позволяет прогнозировать температурно-прочностные параметры конструкции и, в случае их отклонения от принятых на стадии проектирования, принимать правильные решения по дальнейшему выдерживанию бетона в процессе зимнего бетонирования.

Программа "СНЕЖНЫЙ БАРС" позволяет :

Производить расчет прочности, средней температуры, максимальных скоростей нагрева и остывания, а также зрелости бетона по пяти температурным точкам.

Выполнять построение графиков изменения температуры и набора прочности бетоном по каждой из температурных точек.

Контролировать отклонения фактических температурных режимов от принятых на стадии проекта.

Рассчитывать температурные напряжения в бетоне.

Контролировать температуру наружного воздуха при распалубке.

Производить статистическую обработку результатов прочности бетона.

Выполнять точный расчет приведенного коэффициента теплопередачи ограждения.

Прогнозировать конечную прочность бетона за время выдерживания.

В случае отрицательного прогноза :

Подобрать требуемую опалубку;

Выбрать необходимый утеплитель;

Подобрать режимы дополнительного электропрогрева (температурные и электрические);

Определить затраты на дополнительный прогрев.

Осуществлять контроль за достижением бетоном критической и распалубочной прочностей, а также за превышением допустимых скоростей нагрева и остывания.

Производить расчет допустимых напряжений в бетоне при раннем нагружении.

Выполнять сохранение температурного листа с эскизом бетонируемой конструкции.

Автоматизировать процесс ввода данных, при помощи прибора сбора информации ТЕРЕМ-4, производства НПП "Интерприбор" (г. Челябинск).

Использовать курсор для получения точных координат графических точек.

Сохранять графические изображения в файлах.

Вести учет бетонируемых конструкций и анализ применения методов зимнего бетонирования за любой период производства работ.

Осуществлять математические операции с помощью встроенного калькулятора.

Кроме того Вы получаете :

Возможность применения программы с основными методами зимнего бетонирования (термос, прогрев греющими проводами, электропрогрев со всеми типами электродов, предварительный электроразогрев).

Удобный интуитивный интерфейс не требующий специального обучения (Почему?).

Минимум входных данных при максимуме выходных (критерий эффективности программы 2,41. Что это такое?).

Систематическое обновление программы (историю изменений программы начиная с версии 2.07 можно скачать Здесь. ).

Бесплатная поддержка пользователей. Подробнее.

Профессиональный программный продукт по цене шоколадного батончика Сникерс. Невероятно?

Огромная география применения. Посмотреть.

Кстати, построил графики для четырех значений температуры, по формулам из книги Баженова, стр 195 (График 1)

Вот что интересно, значения получаются - занижены! Например, на 5 сутки при 20 градусах (нормальные условия) получаем 58%.

А если посчитать по формуле 9.1 из той же книги, то там для 20 градусов получим 48% (График 2)

А если смотреть на график в шапке темы(взят из "Руководство по прогреву бетона в монолитных конструкциях, НИИЖБ"), то на 5 сутки при t=20 градусов получим 74%!

В сети чаще всего встречается другой график (вроде из книги Байкова, График 3) - так там на 5 сутки при 20 градусах получаем 65%!

----- добавлено через ~7 мин. -----

TVN, я ознакомился с возможностями программы, спасибо.

Но меня не интересует сторонний софт, хочу построить свои графики в экселе. Вот чисто для себя. Многие источники ссылаются на формулу 9.1 из книга Баженова. Область ее применения - бетоны при температуре +15. +20 градусов, при n>3 сут. Но построив по ней график прочности, мы видим заниженные значения по сравнению с теми, что в графике в шапке темы (тот график взят из руководства НИИЖБа)

Pro100x3mal, а что это за графики в шапке темы, они откуда?

Вообще ВладимирК, правильно написал - подобные расчёты от лукавого. Всё слишком ориентировочно.

Вот что интересно, значения получаются - занижены! Например, на 5 сутки при 20 градусах (нормальные условия) получаем 58%.

А если посчитать по формуле 9.1 из той же книги, то там для 20 градусов получим 48% (График 2)

А если смотреть на график в шапке темы(взят из "Руководство по прогреву бетона в монолитных конструкциях, НИИЖБ"), то на 5 сутки при t=20 градусов получим 74%!

В сети чаще всего встречается другой график (вроде из книги Байкова, График 3) - так там на 5 сутки при 20 градусах получаем 65%!

Самое интересное что все эти значения правильные! Просто бетон это такая не постоянная субстанция, что его прочность и другие свойства зависят от множества факторов (активность цемента, влажность, температура, и т.д. и т.п.). Жесткого закона набора прочности, (такого как закон Гука) нет, и получить общую формулу для расчёта без учёта свойств конкретных материалов практически не возможно.

Наряду с проверкой строительных свойств бетона автоклавного твердения в раннем возрасте были проведены опыты по изучению изменения его прочности во времени при различных условиях последующего твердения.

Для выяснения этого вопроса, а также влияния длительного твердения образцов на прочность тяжелого бетона в 1940 г. проф. С.А. Мироновым были проведены опыты. Образцы бетона изготовлялись на различных цементах: портландцементе, пуццолановом портландцементе и шлакопортландцементе. Сразу после изготовления образцы подвергались пропариванию при температуре 80° С по режиму 2+8+1 ч и запариванию при 9 ат по режиму 2+8+2 ч. Кроме того, изготовлялись контрольные образцы, которые твердели при комнатной температуре. В возрасте 3 суток (с момента изготовления) все образцы были зарыты в землю на глубину до 0,5 м, где они находились в течение 18 лет, подвергаясь многократному замораживанию и оттаиванию, а также другим температурно-влажностным изменениям. Параллельно образцам, зарытым в землю, бетонные образцы тех же составов и режимов твердения хранились в течение 6 мес. в камере нормального твердения, комнате (воздушно-сухие условия) и воде. Результаты этих опытов представлены в табл. 30 и на рис. 73.

Из этих данных видно, что бетон нормального твердения, независимо от вида цемента и условий последующего хранения, продолжает интенсивно набирать прочность.

В ряде случаев прочность бетона, подвергнутого пропариванию и особенно запариванию, к 30 суткам несколько снижается по сравнению с образцами в возрасте 1 сутки. Отмеченное снижение прочности при испытании образцов, твердевших во влажных условиях, происходит за счет размягчения бетона и уменьшения трения между плитами пресса и поверхностью образцов. В дальнейшем к полугодовому возрасту прочность запаренного бетона снова повышается и, как правило, достигает или несколько превосходит прочность, отмечаемую сразу же после запаривания.

Меньшую прочность имели лишь образцы, хранившиеся в агрессивном растворе. Однако и в этих условиях прочность, упавшая на 10—15%, к 180 суткам снова начала увеличиваться и достигла примерно первоначальных значений.

В образцах на портландцементе с 30% трепела основная тонкозернистая масса новообразований характеризуется слабым двупреломлением. В ее составе в небольшом количестве (меньше 20%) имеются обломки непрореагировавших зерен клинкера, состоящие из алита и алюмоферритов. Кроме того, в составе промежуточного вещества находится значительное количество карбоната кальция, который нередко восполняет поры. Основная слабополяризующая масса характеризуется средним показателем светопреломления Nср = 1,560. Микрохимической реакцией свободной извести не обнаружено.

При введении в состав вяжущего взамен портландцемента 50% гранулированного шлака основная тонкозернистая масса новообразований обладает слабым двупреломлением, в составе ее находятся обломки непрореагировавших зерен клинкера и шлака и большое количество карбоната кальция.

Следует отметить, что нередко обломки шлака окружены оболочкой изотропной массы иного светопреломления, чем стекло шлака. Микрохимической реакцией свободной извести не обнаружено. Карбонат кальция обычно располагается в пустотах вокруг кварцевых зерен.

Образцы автоклавного твердения имели явно выраженный кристаллический характер новообразований, наблюдалось взаимодействие цемента с заполнителем (в основном кварцем). Образцы нормального твердения и пропаренные имели значительно большее количество дегидратированного цемента (35—40%), а продукты гидратации представляли гелеобразную массу.

Нарастание прочности тяжелого бетона автоклавного твердения изучалось также другими авторами.

По данным Ю.С. Бурова, прирост прочности бетона автоклавного твердения на песчанистом портландцементе, содержавшем 25% молотого песка и приготовленном на клинкерах различного минералогического состава, к 3 месяцам составил 7—10%.

П.И. Боженов и Г.Ф. Суворова исследовали изменение прочности автоклавного раствора во времени в зависимости от режима и срока твердения. Они также установили, что прочность образцов, подвергнутых запариванию при 9—26 ат, к 6-месячному возрасту увеличивается. Прочность образцов, обработанных паром под давлением свыше 51 ат, при последующем нормальном хранении практически не увеличивается.

По данным Рейнсдорфа, через год прирост прочности бетона автоклавного твердения на портландцементе составлял примерно 10%, а на песчанистом портландцементе — 5—7%.

В итоге можно прийти к заключению, что прочность тяжелого автоклавного бетона при последующем длительном хранении медленно возрастает. Интенсивность нарастания прочности во времени зависит от режима автоклавной обработки и условий последующего хранения бетона.

Наряду с изучением изменения прочности тяжелых бетонов после автоклавной обработки аналогичные опыты проводились на керамзитобетоне, изготовленном на лианозовском и ленинградском керамзитах. Условия последующего твердения были такими:

- в камере нормального твердения;

- в переменных температурно-влажностных условиях (ежесуточное попеременное водонасыщение в течение 1—2 ч и высыхание в течение 22—23 ч при температуре 40—50°С);

- в помещении с температурой 20±5°С и относительной влажностью 60%;

- в естественных условиях (на открытом воздухе).

Как следует из рис. 74, у автоклавных керамзитобетонов на песчанистом портландцементе в месячном возрасте наблюдается небольшой спад прочности — примерно на 10—20%. В дальнейшем, к полугодовому возрасту, прочность бетонов снова повышается и, как правило, несколько превосходит прочность, отмечаемую сразу после запаривания. После 6 месяцев наблюдается почти полное прекращение роста прочности керамзитобетона, за исключением образцов из ленинградского керамзита, твердевших после запаривания в нормальных условиях. Прочность этих образцов в возрасте 1 года превышала первоначальную более чем в 1,5 раза.

Прочность керамзитобетона на известково-шлаковом вяжущем (рис. 75,а и б) при последующем хранении в любых условиях не снижалась к месячному сроку и продолжала нарастать со временем.

Таким образом, изменение прочности автоклавного керамзитобетона при последующем хранении в различных условиях аналогично изменению прочности тяжелых запаренных бетонов. Исключение составляют керамзитобетоны на бесцементном известково-шлаковом вяжущем. Их прочность в любых условиях к месячному возрасту не снижалась и продолжала интенсивно нарастать со временем.

Цемент при твердении химически связывает не более 20-25% воды от своей массы. Фактически же для обеспечения необходимой подвижности бетонной смеси берут 40-80% воды. Вода необходима также для смачивания поверхности песка и крупного заполнителя. Свободная, химически не связанная вода образует в бетоне поры. Чем больше пор, тем ниже будет прочность бетона.

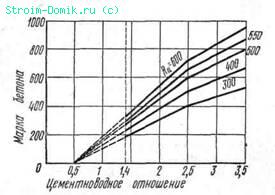

На практике при подборе состава бетона пользуются линейной зависимостью:

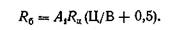

Rб = А Rц (Ц/В b) (формула И.Боломея-Б.Г.Скрамтаева),

где: Rб - прочность бетона, Rц - марка (активность) цемента, В/Ц - водоцементное отношение,

где А - коэффициент, учитывающий качество заполнителей (0,65; 0,6 и 0,55), b - постоянный коэффициент (для Ц/В =1,4-2,5 b=-0,5, а для Ц/В=2,5-3,3 b=+0,5). Бетоны с высоким цементно-водным отношением относятся к высокопрочным бетонам.

При расчете состава бетона используют также:

- уравнение абсолютных объемов:

Ц/ ц+ В/ в+ П/ п+ К / к = 1000 л, где Ц, В, П, К - расходы на 1м 3 бетона соответственно цемента, воды, песка и крупного заполнителя, кг;

ц, в, п, к - истинная плотность зерен этих материалов, кг/дм 3 и

- уравнение, показывающее, что в плотно уложенном бетоне пустоты между зернами крупного заполнителя должны быть заполнены цементно-песчаным раствором с учетом некоторой раздвижки зерен:

Ц/ ц+ В/ в+ П/ п= К / нк. aк .кразд , где нк – насыпная плотность крупного заполнителя, кг/дм 3 ; aк – пустотность крупного заполнителя; кразд - коэффициент раздвижки зерен заполнителя.

Маркабетона по прочности - числовая характеристика, определяемая испытанием на одноосное сжатие стандартных образцов-кубов с ребром 150 мм, изготовленных из бетонной смеси рабочего состава и испытанных в возрасте 28 сут. после твердения в нормальных условиях. (М100, М150 . М800, кгс/см 2 - для тяжелых бетонов).

Классбетона (В) - числовая характеристика, определяемая величиной гарантированной прочности с обеспеченностью 0,95. Это значит, что заданная прочность достигается в 95 случаях из 100.

Стандарт устанавливает следующие классы тяжелого бетона по прочности на сжатие (МПа): В3,5; В5; В7,5; . В60. Для перехода от класса бетона В к средней прочности бетона - марке (при нормативном коэффициенте вариации 13,5%) следует применять формулу:

= В/0,778.

Деформативные свойства. Под нагрузкой бетон ведет себя как упруго-вязко-пластичное тело. При небольших напряжениях бетон деформируется как упругий материал, а при больших напряжениях начинает проявляться пластическая (остаточная) деформация. Ползучесть - способность бетона к увеличению деформаций под действием постоянной нагрузки какого-либо вида сжатия, растяжения, изгиба. Деформации ползучести затухают через несколько лет эксплуатации конструкции.

Усадка и набухание связаны с физико-химическими процессами, происходящими в бетоне при твердении, и изменением его влажности. Усадка у бетонов колеблется в основном от 0,2 до 0,4 мм/м в годичном возрастн; величина набухания значительно меньше.

Сцепление с арматурой для тяжелого бетона на портландцементе составляет примерно 15-20% предела прочности бетона при сжатии в возрасте 28 сут.

Водонепроницаемостьбетона зависит от проницаемости цементного камня, заполнителя и контактной зоны. Характеризуется маркой по водонепроницаемости (МПа): W0,2; W0,4; W0,6; W0,8; W1,2.

► Морозостойкость определяет долговечность бетона и зависит от качества использованных материалов и капиллярно-пористой структуры бетона. Марки по морозостойкости: F50, F75. F500, обозначается цифрами 50-1000, означающими количество циклов замерзания-оттаивания, которые способен выдержать бетон.

Теплопроводность изменяется от 1,3-1,7 Вт/(м. 0 С) для тяжелых бетонов до 0,2-0,7 Вт/(м. 0 С) для легких бетонов.

Коэффициент линейного температурного расширения (КЛТР) тяжелого бетона (10-12) . 10 -6 0 С -1 близок к КЛТР стали, что обеспечивает совместимость термических деформаций бетона и арматуры.

► Огнестойкость.Бетон - это материал с высокой огнестойкостью и низкой теплопроводностью. Он особенно подходит для защиты стальных конструкций, поскольку его коэффициент теплового расширения (около 0,00001 на 1° C для обычных смесей) почти такой же, как и у стали.

Прочность бетона зависит от прочности составляющих его материалов и от прочности сцепления их друг с другом. Прочность заполнителя (песка, щебня, гравия) в тяжелом бетоне, как правило, выше заданной прочности бетона, поэтому мало влияет на последнюю. Таким образом, прочность бетона определяется в основном двумя факторами:

• прочностью затвердевшего цементного камня;

• прочностью его сцепления с заполнителем.

З-н прочности бетона устанавливает зав-ть прочности от кач применяемых мат и пористости бетона. Прочность вяж хар его маркой( Rц), кач зап-теля к-нтом А, а пористость косвенно опред велич водо-цем отн В/Ц. Зав-ть прочности от В/ц явл в сущности зав-тью прочности от объема пор, образов водой, не вступ в хим вз с цем.

Пористость бетона плотной ст-ры:

В, Ц расх воды и цем, w-кол-во хим связ воды

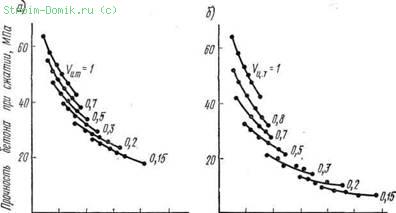

Рис. 66. Обобщенный график изменения прочности бетона: тяжелый бетон; б — легкий бетон (заполнитель — керамзит); Уц т — объемная концентрация цементного камня

Кривая объединяющая точки с оптимальными частными значениями В/Ц, выражает общую зависимость прочности бетона слитного строения от В/Ц. Она представляет гиперболу, отвечающую формуле Н. М. Беляева

Гиперболическую формулу прочности бетона можно преобразовать в более простую формулу

Рис. 67. Зависимость прочности тяжелого бетона от Ц/В при разных марках цемента

Скрамтаева — Боломея, если выразить Re в зависимости от цементноводного отношения. Зависимость прочности бетона от величины Ц/В в общем виде выражается довольно сложной кривой. Для практических целей эту кривую заменяют двумя прямыми и соответственно получают две формулы: для бетона с Ц/В =1,4 — 2,5 и высокопрочных бетонов с Ц/В> >2,5 (рис. 67).

Формулой прочности бетона можно пользоваться только применительно к плотно уложенным бетонам, которые изготовляют из портландцемента, воды и заполнителей, удовлетворяющих требованиям стандартов.

Для обычных бетонов с Ц/В=1,4 — 2,5 формула прочности принимает вид

При высококачественных заполнителях (щебень из плотных изверженных горных пород, крупный песок с минимальным содержанием вредных примесей) Л = 0,65; для рядовых заполнителей Л = 0,6; при применении заполнителей пониженного качества Л = 0,55.

Для высокопрочных бетонов, изготовляемых с Ц/В>2,5, применяется формула

В этой формуле для высококачественных заполнителей A = 0,43, для рядовых Л-= 0,4.

Читайте также: