Литье поликарбоната в домашних условиях

Обновлено: 17.05.2024

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Оборудование для литья поликарбоната

- Здесь размещаются вопросы от новичков по всем темам, а также письма наших читателей регулярно приходящие в редакцию.

- Here are questions from not skilled in plastics about all the topics. Some of them are from the PlastExpert mailbox.

Оборудование для литья поликарбоната

Дамы и Господа.

Завсегдатаи форума и редкие его посетители.

У всех заранее прошу прощения.

Возможно, мне бы следовало изучить должным образом форум или почитать "профильную" литературу.

Обязательно сделаю это, когда пойму, что на верном пути!

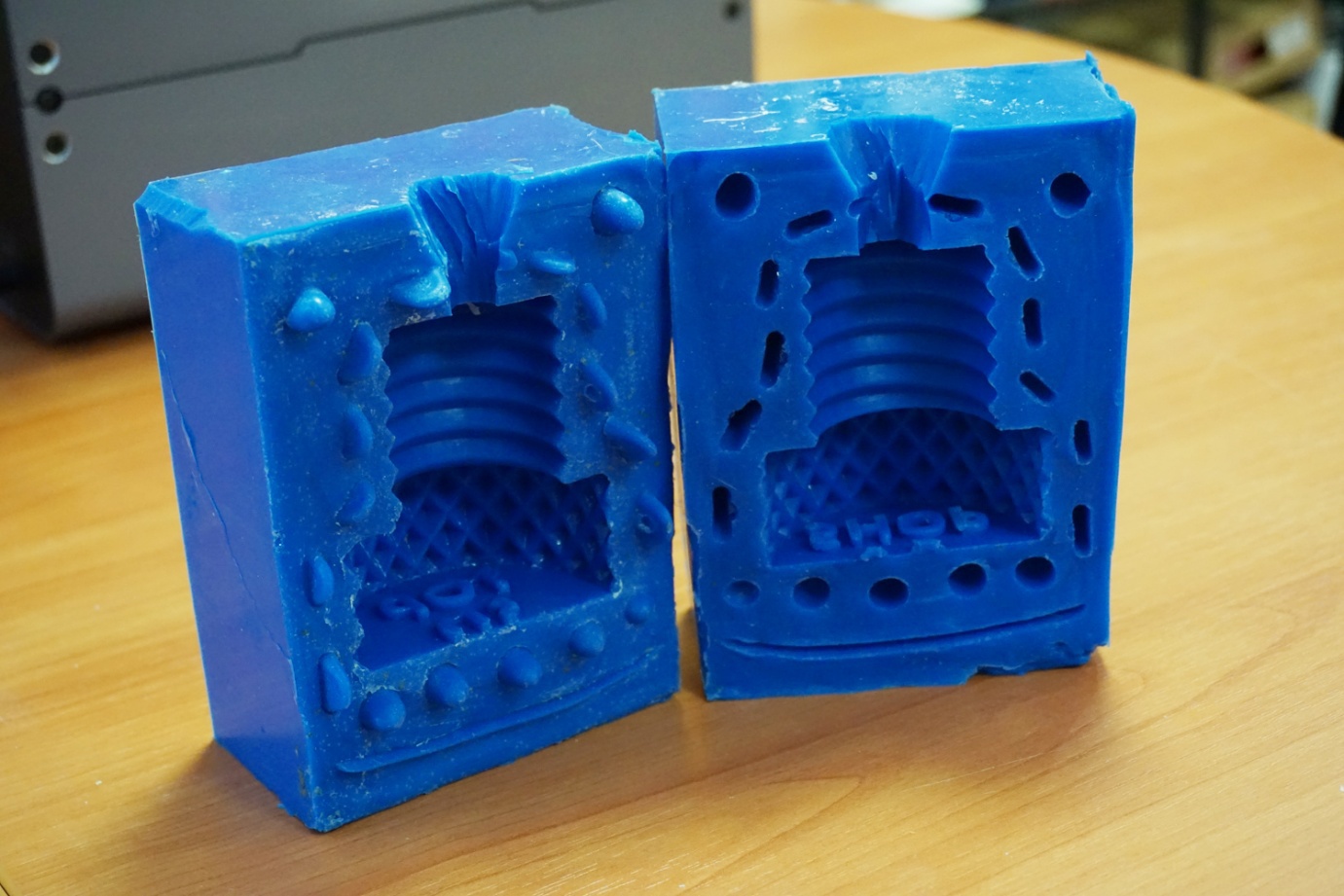

Меня интересует, какого типа оборудование необходимо для литья поликарбонатных форм, подобных той, которая на фото

download/file.php?mode=view&id=28965

Здесь она на три плитки (175х275х28), но мне достаточно будет и одной

Максимальный размер готовой отливки, который меня интересует 120х240х25 при этом толщина стенок 5мм

download/file.php?mode=view&id=28966

Количество отливок 10-50 т.е. большие тиражи не нужны.

Сейчас делаю формы из ПЭТ методом вакуумной термоформовки. Не устраивает качество деталировки.

Потому и задался вопросом - насколько сложно и дорого перейти на "другой уровень"

Заранее благодарен всем кто ответит.

Мне достаточно будет если мне "ткнут пальцем" в любую модель станка который подойдет под мои требования.

Вложения Screenshot 2021-02-25 at 18.03.35.jpg (580.29 КБ) 2643 просмотра Screenshot 2021-02-25 at 17.59.38.jpg (590.88 КБ) 2643 просмотра

Весьма сложно и дорого. ТПА на такую площадь понадобится тонн на 250, прессформы делать тоже запаритесь.

Это форма для шоколада? Почему именно поликарбонат, вы уверены?

Отвечая же на ваш вопрос: ничего очень сложного нет. Да, для поликарбоната нужна хорошая закаленная и классно отполированная форма с выдержанными углами съема и хорошей системой толкания. Но у вас там никаких особо поднутрений или сложных элементов нет. Начинать надо с изготовления формы и контрактного производства (литья на этой самой форме). Свой станок (ТПА) на первых парах не нужен, стоит ощутимых денег, нужно подключать, обслуживать, холодильник нужен. кстати для литья именно ПК еще и термостат скорее понадобится, итого уже 2 единицы доп. оборудования.

Форма на вашу деталь если на одно гнездо, то я бы попробовал со станка в 120 тонн, но характер изделия (точнее литниковой системы, впрыск в такую отливку 99% сбоку или же горячеканальная система в центр, но это не ваш выбор) к одному гнезду не располагает, если на 2 гнезда, то тут надо уже искать ТПА тонн на 200, как выше сказали. И стоить форма вам будет нормального качества от 500 т.р. и даже сильно выше в зависимости от количества гнезд и сложности рельефной поверхности под полировку.

А у вас весь тираж 50 штук - не идет экономика

Как вариант можно попробовать ход конем. Сделать кассетную форму со стальными обоймами и алюминиевыми вставками под оформляющее гнездо. В таком случае при смене дизайна надо будет поменять только вставки, а алюминий изготовить дешевле. Может и отобьется в этом случае. Только вот загвоздка - у вас сложный материал (ПК) и высокие требования к поверхности (полировка), а дешевенькие кассетные формы с алюминиевыми оформляющими как раз ни по стойкости, ни по качеству поверхности обычно не сильны. Если будите пробовать, то я бы на более чем 5000 циклов на алюминии не рассчитывал и то это с промежуточной полировкой. В таком случае стартовый комплект вам встанет в те же 3-4 сотни, а новые вставки под другой дизайн в 40-100 в зависимости от того, сколько за полировку возьмут. Вот и считайте И учтите, что для работы на алюминиевой форме нужно нормального партнера найти иначе ее за первые же пару часов убьют.

Многие из тех, кто печатает на 3D-принтере сталкиваются или с необходимостью получить партию моделей в короткие сроки, или скопировать удачно получившуюся деталь, или получить изделия с прочностными характеристиками, превосходящими таковые у пластиков для домашней 3d-печати.

3D-принтер далеко не всегда способен выполнить такие задачи, но отлично подойдет для создания единственного образца, или мастер-модели. А дальше на помощь нам приходят материалы производства компании Smooth-On, наверное, самого популярного производителя материалов холодного отверждения.

В этом обзоре мы сравним самые основные и популярные силиконы, полиуретаны и добавки к ним, кратко посмотрим на основные способы создания форм и изделий, подумаем, где это может найти применение и, наконец, создадим свою силиконовую форму и модель.

Перед написанием этого поста мы прошли трехдневный тренинг у официального дилера Smooth-On в России, чтобы разобраться во всех тонкостях литья в силикон.

Обзор процесса

Процесс создания изделий методом литья практически всегда одинаков: создаем модель, с её помощью создаем силиконовую форму, заливаем в нее материал, получаем изделие. Но в зависимости от модели, необходимых свойств, количества отливок, каждый этап может кардинально меняться. Существует несколько способов как создания формы, так и готового изделия.

Пару слов о подготовке моделей, напечатанных на 3D-принтере. Компания Smooth-On обратила своё внимание на эту технологию и выпустила специальный лак под названием XTC-3D. Он прекрасно сглаживает характерные для напечатанных моделей огрехи, видимые слои, которые обязательно перейдут на силиконовую форму, и придает поверхности гладкость и глянцевый вид.

Подробный обзор XTC 3D Вы можете прочитать здесь.

Методы создания форм

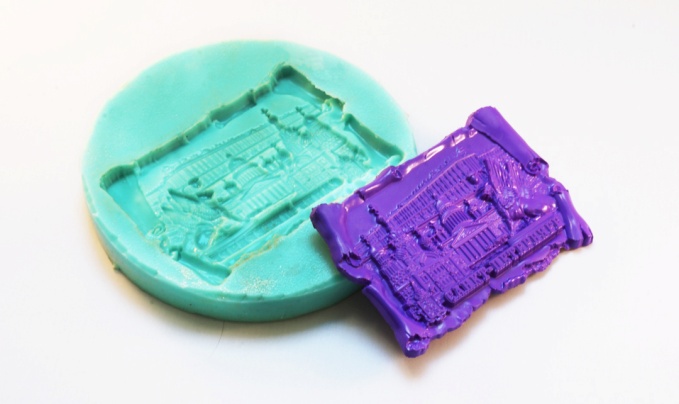

Самый простой способ: модель помещается в опалубку (специальную герметичную емкость из обычного оргстекла, пластика или другого материала), фиксируется в ней и заливается силиконом. Хорошо подходит для простых двухмерных моделей, рельефов, сувенирной и брендинговой продукции.

Аналогичен предыдущему, только модель размещается с учетом того, что форма будет разрезаться полностью или частично для облегчения съема. Модель может быть подвешена с помощью проволоки или размещена на тонкой опоре. Способ предназначен для более сложной геометрии, технических изделий, сложных фигур.

Это один из самых сложных способов. Заключается в помещении модели на глиняную или пластилиновую основу, которая делит силиконовую форму пополам.

На основе размещаются специальные замки, которые будут обеспечивать точное совмещение двух форм и отсутствие смещений. Вокруг основы собирается опалубка, герметизируется горячим клеем или пластилином, и в неё заливается первая половина формы. Затем, после отверждения силикона, форма переворачивается, глина или пластилин счищаются, силикон покрывается разделительным составом, и заливается вторая половина формы.

• Метод «в намазку»

Этим методом создаются так называемые «чулочные» формы, когда силикон точно повторяет форму объекта и имеет толщину от 3 мм до нескольких сантиметров. Для создания формы «в намазку» необходим достаточно вязкий силикон, который бы не стекал с модели.

Можно использовать как специально предназначенные для этого силиконы, называемые тиксотропными, так и обычные, но модифицированные с помощью загустителей.

Силикон наносится кисточкой или шпателем в несколько слоёв, в которых чередуется вязкость и скорость отвердевания, чтобы форма была максимально детализированной и прочной. После того, как все слои готовы, с помощью специального состава создается жесткая внешняя оболочка, которая будет держать форму.

Методы заливки пластиков

Самый простой метод заключается в обычной заливке пластика в форму, он подходит для домашнего использования и позволяет достичь приемлемого качества. Но, по необходимости, для более качественного результата возможно использование установок высокого давления, что позволит практически полностью убрать пузырьки воздуха.

Для этого форма вместе с залитым пластиком помещается в камеру, в которой создается повышенное до 4 атмосфер давление. Форма должна оставаться в камере все время отвердевания полиуретана. При таком давлении пузыри уменьшаются до почти невидимых глазу размеров, что значительно повышает качество изделия.

Еще один метод, так называемая заливка «в обкатку», используется для создания полых изделий. В форму заливается небольшое количество пластика, около 10% от общего объема, отверстие для заливки закрывается, и начинается вращение формы по всех плоскостях, вручную или на специальной ротационной машине. При этом пластик отвердевает на стенках формы, создавая полую модель, что позволяет существенно снизить вес изделия и экономить материал.

Обзор силиконов

• Серия Mold Star 15, 16, 30

Силиконы для создания форм на основе платины. Застывают при комнатной температуре, образуют прочную, гибкую и очень детализированную форму. Предназначены для литья силикона, полиуретана, смол, полиэстера, воска и других материалов. Химически чувствительны и не способны работать с латексом, серой и некоторыми другими соединениями.

Самые базовые и основные силиконы, способные решать большинство задач. Цифра в названии отражает твердость по шкале Шор А. Обладает низкой вязкостью, что позволяет в большинстве случаев работать без оборудования для дегазации. Материал двухкомпонентный, части смешиваются в удобном соотношении 1:1 по объему. В основном предназначены для создания форм методом сплошной заливки.

• Серия Rebound 25, 40

Серия силиконов для создания форм методом «в намазку», который состоит в том, чтобы наносить силикон кистью или шпателем на поверхность модели. Обладает высокой вязкостью, возможностью модификации свойств с помощью загустителей и ускорителей для создания качественной многослойной формы. Двухкомпонентный, смешивается в соотношении 1:1 по объему.

• Серия Equinox 35, 38, 40

Силиконовые пасты с временем жизни 1, 4 и 30 минут. Предназначены для ручного смешивания, по консистенции напоминают густое тесто. Цифры соответствуют твердости по Шору А. Обладает крайне высокой прочностью на разрыв и долговечностью. В отвержденном состоянии является безопасным для заливки шоколада, карамели и других ингридиентов.

• Серия SortaClear 18, 37, 40

Серия полупрозрачных силиконов. Такая особенность, как оптическая прозрачность, используется для создания сложных разрезных форм — изделие прекрасно просматривается, что позволяет сделать точный разрез. Как и серия Equinox, является безопасным при контакте с пищевыми продуктами.

Также к силиконам существует большое количество добавок, обладающих самыми разными эффектами. Accel-T и Plat-Cat являются ускорителями отверждения, Slo-jo — увеличивает время жизни силикона, Thi-Vex увеличивает вязкость силикона и позволяет намазывать его кистью или шпателем на модель, Silc-Pig — это концентрированные пигменты для окрашивания.

Обзор полиуретанов

• Серия Smooth-Cast

Самая основная и популярная серия полиуретанов для создания конечных изделий. Линейка включает в себя более 10 наименований различных пластиков с самыми разными свойствами, позволяющими подобрать материал именно для Вашего проекта. Например, Smooth-Cast 300 обладает коротким временем жизни в 3 минуты и временем отверждения в 10 минут, что позволяет быстро воспроизводить большие партии деталей. Smooth-Cast 305 аналогичен предыдущему, но «живет» уже 7 минут, что позволяет провести дегазацию смешанных компонентов и получить еще более качественное изделие. ONYX обладает глубоким черным цветом, которого не достичь с помощью красителей, 65D ROTO предназначен для создания полых моделей с помощью метода «в обкатку», 325 незаменим для точного воспроизведения цвета, 385 отверждается практически без усадки и максимально точно копирует изделие.

• Серия TASK

Серия полиуретанов специального назначения. Разработана для промышленного применения и обладает специфическими свойствами для конкретных задач.

Для Вашего удобства мы сформировали специальные фильтры по сферам применения:

• Пищевые:

Smooth-Sil 940, серия Sorta Clear, серия Equinox, TASK 11.

• Архитектурные, заливка бетона и других абразивных материалов:

Серия VytaFlex, серия Brush-On, серия Ez-Spray, серия PMC.

• Медицинские: симуляция тканей и органов

Серия Dragon Skin, добавки Slacker, Ecoflex 0030, Ecoflex Gel, Body Double.

• Прототипирование:

Практически любые полиуретаны и силиконы, в зависимости от задач и требований. Серии Mold Max, Mold Star, Smooth-Cast, TASK.

• Спецэффекты и грим:

Skin Tite, Body Double, Dragon Skin, Alja-Safe, Ecoflex, Soma Foama, Rubber Glass, Encapso K.

Стоит отметить, что это деление все же условное, и дано, чтобы примерно представить возможности широкого ассортимента компании Smooth-On.

Обзор процесса

Мы будем использовать только те материалы и оборудование, которые можно применить в домашних условиях. Мы попробуем создать самую сложную в изготовлении двухсоставную форму.

Нам понадобятся:

• Платиновый силикон Mold Star 30

• Заливочный полиуретан Smooth-Cast 300

• Лак для 3D-моделей XTC-3D

• Упаковка виниловых перчаток

• Несколько одноразовых пластиковых стаканчиков

• Емкости для смешивания

• Термоклеевой пистолет

• Материал для опалубки (пластиковые панели)

• Скульптурная глина

• Несколько малярных кистей

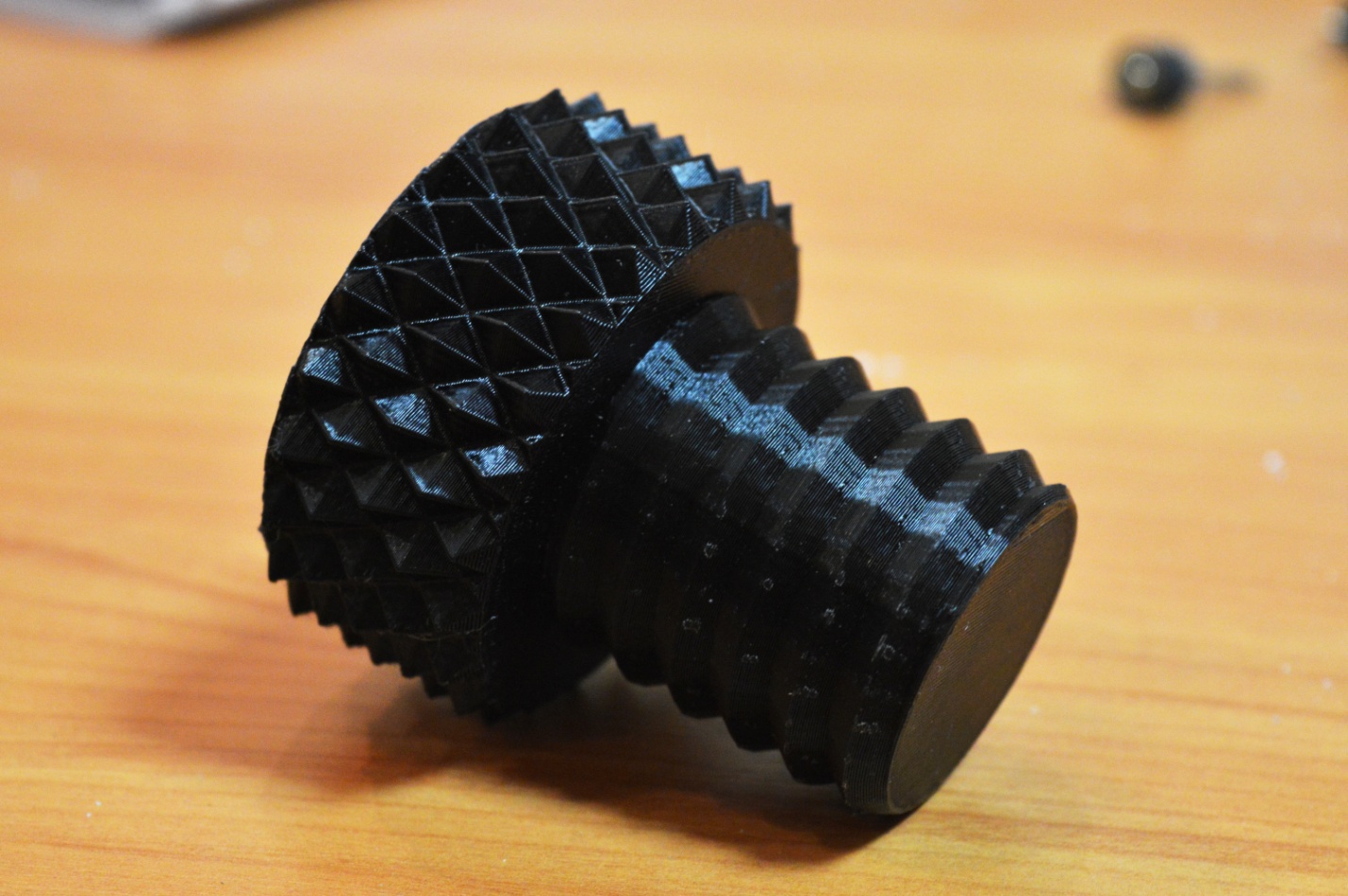

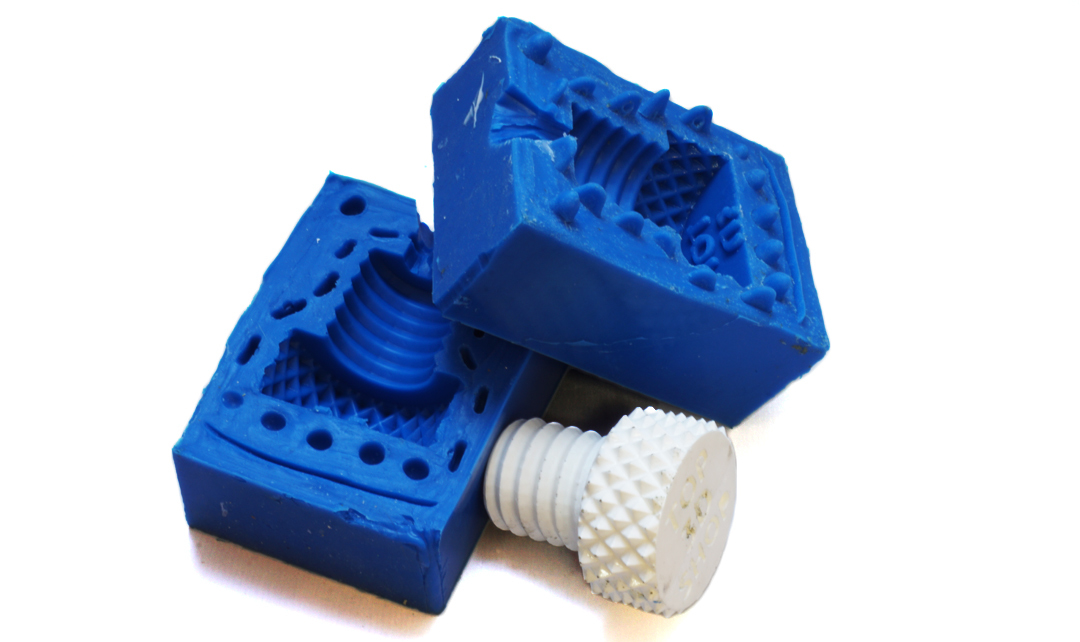

В роли мастер-модели выступит модель довольно популярного среди печатников тестового болта. Мы распечатали его черным PLA пластиком на Picaso 3D Designer с толщиной слоя 100 микрон. Сделали мы это специально для того, чтобы продемонстрировать эффект XTC 3D, поскольку далеко не каждый 3D принтер может печатать с качеством 50 микрон.

Далее — обработка, чтобы отлитая модель не переняла слоистость напечатанного объекта. Обрабатываем болт лаком XTC-3D (подробнее об этом процесс можно прочитать тут), а затем шкурим, чтобы получить гладкую матовую поверхность.

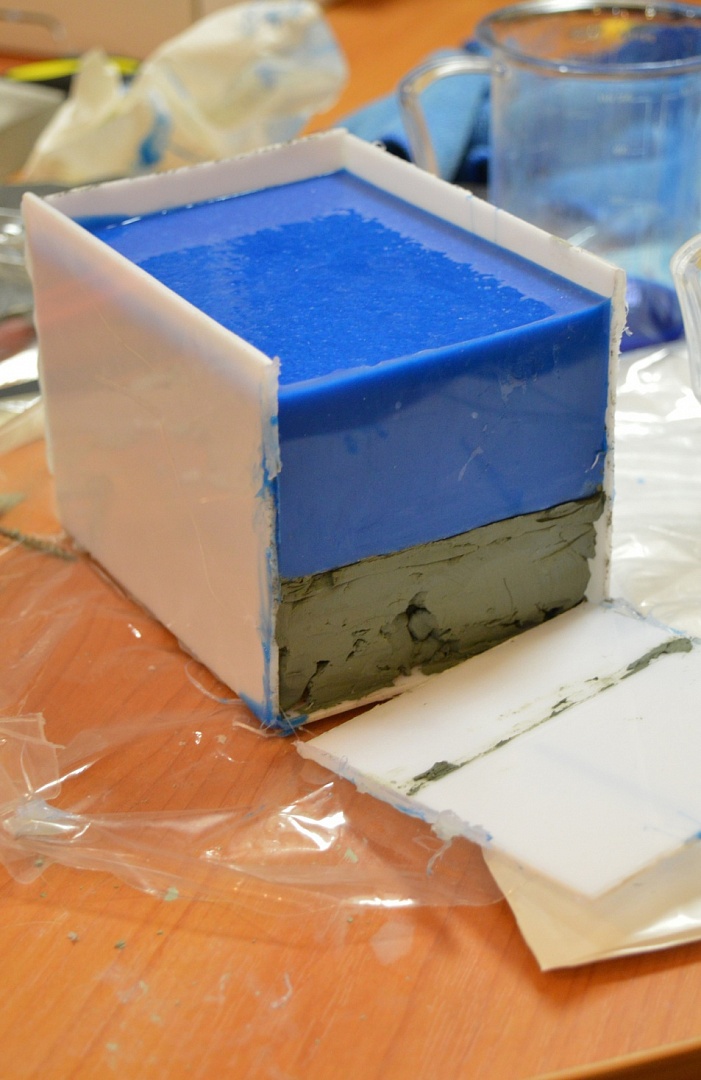

Теперь модель готова к заливке силиконом. Помещаем её на глиняную основу, с помощью которой мы создадим силиконовую форму из двух частей.

Модель должна быть погружена в глину ровно наполовину, так что начинаем процесс выравнивания глины. Края должны быть максимально ровными и полностью прилегать к модели, от этого зависит качество разделения силиконовых половинок. Убираем лишнюю глину и заключаем модель в пластиковую опалубку.

Все стыки пластика обрабатываем термоклеевым пистолетом и закрываем опалубку, окончательно обрабатываем глиняную основу, делаем в ней выемки для замков.

Все готово к заливке силикона. Поскольку двухкомпонентные силиконы и полиуретаны склонны к разделению на фракции, перед каждым использованием их необходимо тщательно перемешивать в емкости.

После перемешивания отмеряем равное количество двух компонентов по объему и приступаем к смешиванию.

Для данной марки силикона дегазация в вакуумной камере необязательна, что очень удобно: исключены появления пузырьков, которые могут испортить нашу форму. Медленно заливаем силикон в опалубку, в самую нижнюю её точку.

И оставляем застывать. Время застывания для этой марки силикона составляет 6 часов. По истечении этого времени освобождаем модель от опалубки.

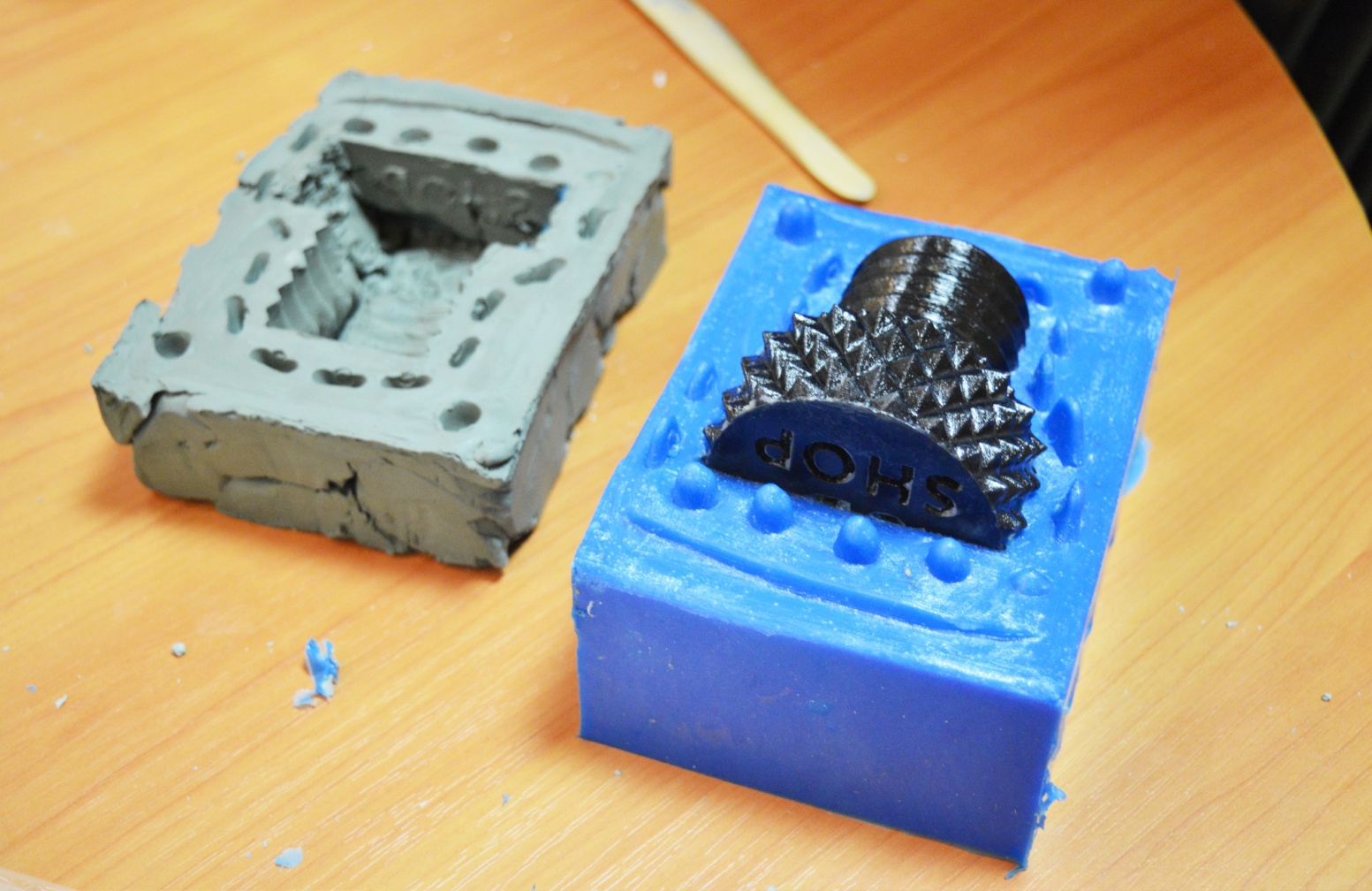

Затем убираем глину, тщательно очищаем модель от её остатков, смазываем силикон разделительным составом. В случае его отсутствия, можно использовать и обычный вазелин, но качество будет немного хуже.

И дальше полностью повторяем процесс, заливая вторую половину силиконовой формы.

Спустя еще 6 часов силиконовая форма готова. С помощью лезвия аккуратно разъединяем половинки, вынимаем деталь и оцениваем, что у нас получилось.

Хорошо видны замки, закладывавшиеся в глиняной основе, хорошая детализация, несмотря на то, что разделительная линия проходила по довольно сложным местам, вроде вдавленных букв.

На самом деле, для данной модели это не самый оптимальный способ создания формы. Но нам было интересно протестировать именно этот метод, несмотря на сложности.

Итак, все готово к заливке полиуретана. Соединяем две половинки формы, используя элементы опалубки для жесткости, скрепляем с помощью резинок, скотча или другим способом, и приступаем к подготовке полиуретана.

Хорошо перемешиваем оба компонента, встряхивая их в течение 5-10 минут. После этого даем немного отстояться, чтобы вышли образовавшиеся пузыри. Все остальное точно так же, как и с силиконом: отмеряем равное количество по объему и смешиваем их. А дальше действовать нужно быстро: время жизни этого полиуретана составляет всего 3 минуты, а время начинает идти сразу, как вы смешали два компонента вместе. Так что мешаем быстро, но аккуратно, чтобы не создавать лишних пузырьков, и сразу заливаем в форму.

Примерно через 3 минуты, в зависимости от объема материала, произойдет быстрое схватывание пластика, а через 10 минут деталь готова к извлечению.

Модель готова. Переданы абсолютно все детали оригинала.

Хочется отметить, что поистине огромные возможности использование материалов Smooth-On открывает в совокупности с 3D-печатью.

Теперь Вы можете получать изделия из огромного количества материалов с самыми различными свойствами, а не ограничиваться лишь классическими PLA и ABS. К тому же, доступным станет мелкосерийное производство: распечатав всего один экземпляр и должным образом его обработав, Вы сможете в довольно короткие сроки создать необходимое Вам количество копий в домашних условиях. Для достижения приемлемого результата вовсе не обязательно использование дорогостоящего оборудования.

В случае если Вам необходимы услуги мелкосерийного производства Top 3D Shop к вашим услугам.

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Литье поликарбоната

- Основной метод производства штучных изделий из пластмасс. Вопросы технологии литья, подбора оптимального сырья, ТПА и т.д.

- The main method of plastics production. Discussion of advantages and disadvantages of various IMM. Questions about technology of molding, selection of optimum raw materials, etc.

Литье поликарбоната

Вы уверены, что это поликарбонат. При 70 градусах слипнуться не мог.

Матовость скорее всего из-за влажности материала. Лучше и дольше

сушите.

Может у вас в поликарбонате включения другого материала.

Тогда мог слипнуться. И матовость может быть из-за включений

другого материала.

Мы щас работаем на РС фирмы ГАММАПЛАСТ, то они дают от 240 до 260 С. Чесно скажу, Г. ещё то.

ТРИРЕКС, минимум 250. ;), до 300, а то и даже 320. РС хороший, но дорогой! :(

Не встречала РС, при 70 С которых, машина могла крутить. :?

А зону загрузки Вы все таки сколько ставите? Мы пробовали так: 70-240-250-260-270. Перед этим работали на полиэтилене, может он чего портит?

210-220-230-240.

Возможно плохо прогнали! При ввысокой температуре, могла образоваться лента на шеке.

А матовость детали, как было выше сказано, попадание другого материала!

А там клапан на торпеде живой, и шнек не убитый? Козёл вообще то в загрузочную зону из зоны прессования лезет.

Девочки там два варианта либо нет в зоне загрузки охлаждения или оно не достаточно, или проверте - матовость не спроста может воду погнало

все зависит от от того где в каком месте и скок куда воды попадает. не обязательно чтоб вода как с брансбойта попадала

Я так понимаю:

Из места соединения сопла с пресформой лезет КОЗЁЛ. Он движется по нагревательным элементам в сторону зоны загрузки.

А в зоне загрузке живёт БОЛВАН. Это спёкшийся материал.

:D

Вопрос, ответ на который встречается на первых двух страницах тематической литературы - глупый!

Используйте технологии 21 века, пока он не кончился! (с) МихалИваныч

Serjio писал(а): Я так понимаю:

Из места соединения сопла с пресформой лезет КОЗЁЛ. Он движется по нагревательным элементам в сторону зоны загрузки.

А в зоне загрузке живёт БОЛВАН. Это спёкшийся материал.

:D

Всем большое спасибо за участие в решении моей проблемы, узнала много нового. Про "козла" и "про болвана" что-то не совсем поняла. И, хотелось бы узнать, что делать в этих случаях ("козла" и "болвана").

В моем случае действительно немного спекся материал в зоне загрузки, но ничего, на следующий день загрузили ПА стеклонаполненный, и все постепенно вышло.

Скажите, пожалуйста, все таки какую лучше ставить температуру на загрузочную зону для литья поликарбоната? У нас на старых машинах (Куаси 80-х) вообще ничего не ставится.

У нас есть куаси, есть хмельницкая, остальные китайцы.

На китайце три зоны нагрева и нагрев сопла.

В зоне загрузки находится водяной контур.

Соответственно ставили 265-280-295 и сопло 295.

Иногда прибавляли на зонах по 5 градусов.

marta писал(а): Всем большое спасибо за участие в решении моей проблемы, узнала много нового. Про "козла" и "про болвана" что-то не совсем поняла. И, хотелось бы узнать, что делать в этих случаях ("козла" и "болвана").

Шнек козлит(жидкий расплав выдавливается в зону загрузки и там застывает), когда не держит клапан наконечника и изношены витки шнека и цилиндр. Сымитировать это явление можно: пробурив на огороде скважинку, налить туда воды, а ещё лучше жидкой грязи и засунуть туда бревно. Если бревно будет тоньше отверстия, то жижняк попрёт наружу.

В изношенной шнековой паре во время загрузки при большом противодавлении расплав может возвращаться в загрузочную зону через зазор между витками шнека и стенками цилиндра.

Образуется козёл.

А болванами у нас называют бестолковых)

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Литье поликарбоната

- Здесь размещаются вопросы от новичков по всем темам, а также письма наших читателей регулярно приходящие в редакцию.

- Here are questions from not skilled in plastics about all the topics. Some of them are from the PlastExpert mailbox.

Литье поликарбоната

Доброго времени суток.

Разъясните, пожалуйста, ситуацию по литью ПК и немного общих вопросов по литью под давлением:

1. Течь из сопла при работе с ПК

В процессе работы поликарбонат постоянно сочится из сопла, что уже на 2-3 цикле забивает литниковую втулку. Литье с закладной деталью, поэтому короткой паузы между циклами не получается.

Что делал:

Температуру литья ставил от максимально указанной по паспорту к пластику (сопло - зона 3 - зона 2 - зона 1: 310- 315 - 305 - 295) и в попытках снизить вязкость расплава снижал на 40 градусов (с шагом в 5, равномерно в каждой зоне). В итоге струя из сопла как была, так и осталась. Остатков старого пластика и чистящего средства в материале не наблюдается (перед ним отливал детали из ТЭП на основе СЭБС (Masflex 45112BLK7000, проблем не было ни с чем, прочищал смесью клинола с ПК 1:3 (пока под рукой есть только это), по механическим свойствам похож на другие детали из ПК (сравнивали с отливками с других производств), насколько это вообще можно понять, покрутив получившееся в руках.

Декомпрессию налаживал и исходя из рекомендуемых значений (5-10% от объема впрыска, скорость отвода - максимальна), и изменял объем и скорость до максимальных и минимальных значений. Не повлияло ни на что.

Сушка присутствует, 2.5 ч при 120 градусах.

Вариант с перегревом пластика при наборе дозы так же рассматривал, снижая и обороты шнека (по паспорту 40-70 об/мин), и нагнетаемое давление (от 1 до 8 бар) до минимальных у производителя. Результата нет.

Разрушение пластика из-за перегрева в результате передержки в матцилиндре так же исключил.

Собственно, возникшие вопросы:

1.1 ПК вообще-то НЕ должен литься из сопла при грамотной наладке ТПА?

1.2 Если все-таки должен, как решают эту проблему, не считая установку запорных сопел?

1.3 Нет ли ошибки в паспорте по температуре к пластику? Температура от производителя: сопло 290-310, зона 3 295-315, зона 2 280-305, зона 1 270-295.

2.Температура горловины бункера - какие практически использующиеся диапазоны? Не только у поликарбоната, да.

3. Обратное давление при литье - это организуется как дополнительная опция на станке у производителя или по умолчанию есть на всех стандартных ТПА? Если последнее - то как это работает? :)). На нашей машине так и не нашел ни кнопки, ни какого-либо намека на это. В силу обстоятельств, у производителя в данный момент времени запросить нет возможности.

4. Скорость и объем декомпрессии в реальности кроме как на износ деталей в узле впрыска влияет на что-нибудь? Если да, то от каких значений отталкиваться?

5. Ступени впрыска - есть ли смысл при заливке относительно простых небольших деталей (объемы в пределах 0.5. 30 куб. см.) вообще их использовать? (планируется работа в основном с ПК и ТЭПами). Цикл "залил - подержал под давлением - извлек из ПФ" стандартен же?

P.S. в справочниках порылся, но хотелось бы услышать комментарий практикующих.

Спасибо за внимание.

По основному вопросу. Сопла открытого типа самые распространенные, но течь из сопла является серьезной проблемой на многих видах пластика (вторая, связанная с ней, это нити от сопла к литнику при раскрытии формы). Если у Вас нет загрязнений, деструкции и присутствует сушка, то придется признать объективные факторы течи. В общем случае проблему решают подбором температуры (главную роль играет температура сопла и первой зоны после него), отводом сопла с задержкой или без, скоростью набора, противодавлением и декомпрессией. По Вашему посту понятно, что многое из этого Вы уже делали. Диапозон настроек при эксперементальном подборе может быть очень широкий, а результат НЕ ГАРАНТИРОВАН. На моем опыте были формы, при работе на которых течь или нити не убирались вообще никак без ущерба для отливки - это индивидуальное сочетание режима работы формы (время охлаждения), температуры литниковой втулки и неподвижной части формы, конструкции сопла ТПА.

Возможно, что со мной поспорят, но по своему опыту скажу, что не существует никаких универсальных действий со 100% вероятностью решающих Вашу проблему.

Порекомендовал бы следующее:

а) если цикл большой, то пробовать работать в режиме с отводом сопла, тогда скачки температуры на кончике сопла будут не такие сильные и может удасться плавно опустить температуру на сопле до значений, когда пластик станет слишком вязкий чтобы сильно вытекать, но еще не замерзнет. Отвод делается после набора и декомпрессии, возможно с некоторой задержкой. Эта функция есть на любой машине.

б) если качество отливки позволяет, то снижать Т на сопле до момента замерзания ПК в его крайней части. Хоть до 240, хоть до 220, смотря какое сопло и с каким отверстие у Вас там стоит. Течь уйдет, а при впрыске замерзший участок будет выбивать давлением. Еще раз повторюсь - это подходит только для некоторых отливок так как в зависимости от литниковой системы пробка холодного расплава может портить деталь, ее внешний вид.

в)Поиграть с самим соплом. Если качество отливки позволяет, то взять сопло с меньшим выходным отверстием. Если сопло длинное и не покрывается нагревателем почти целиком, то либо взять сопло покороче (если возможно по конструкции формы), либо сдвинуть нагреватель ближе к краю. Суть в том, чтобы создать более равномерную температуру на кончике сопла, а когда она хорошо держится, то уже плавно ее понизить.

Декомпрессия конечно важна, но увеличение длинны хода шнека выше каких-то минимальных значений, по моему опыту, очень мало влияет на проблему. Зато добавляет много новых из-за захвата воздуха. Скорость декомпресии можно попробовать наоборот медленную.

По остальным вопросам:

Запорные сопла тоже не панацея, стоят они дорого, их надо обслуживать, тяжело чистить. Материал может загрязняться или подвергаться деструкции в них, из-за неправильной конструкции они тоже могут течь.

По температурам для ПК - зависит от марки. Температура на сопле всегда очень сильно зависит от конструкции сопла и режима работы формы. Так же температура зависит от отливки - иногда требуется чтобы пластик был более текучим и ее повышают в допустимых пределах. Если пальцем в небо, то Ваши температуры нормальны. У нас, обычно, ставили от 260 на сопле и выше 270-300 первая зона и далее на понижение. Основные признаки перегрева прозрачного бесцветного ПК - желто-коричневые разводы или общее изменение цвета, при дальнейшем повышении Т разводы темнеют, появляются темные вкрапления. Если этого у Вас нет, то Т допустимая.

По горловине бункера - обычно стараются держать эту Т до 100 градусов. Потому, что зона цилиндра под горловиной охлаждается контуром водяного охлаждения и при высокой Т будет кипение, которое крайне не желательно по многим причинам. На мой скромный взгляд, под горловиной бункера Т показывается самая неточная, такая "средняя по больнице" так что советовать сложно. Мы на ПК, ПА и прочих "горячих пластиках" держали ее в пределах 60-90С, а на остальных в пределах 40-70С.

Обратное давление (противодавление, backpressure) - очень важный параметр качественного набора дозы. Присутствует на всех современных ТПА. Суть в том, что когда шнек крутится и гонит полимерные гранулы, а затем расплав вперед, то под действием давления расплава он отходит назад и таким образом набирает дозу. Противодавление дополнительно удерживает шнек - таким образом качество смешения повышается. Производители материалов обычно рекомендуют небольшие величины противодавления, но на практике народ смело ставит значения в 20-60% от возможностей машины. Обратной стороной медали при высоком противодавлении является замедление скорости набора дозы. В экстремальных случаях деструкция материала или ситуация, когда дозу не набрать вообще. Если не можете найти эту настройку у себя - выложите снимок экрана ТПА в меню набора дозы - Вам помогут ее найти.

Про декомпрессию уже писал. Без декомпрессии совсем часто не получается. Большая декомпрессия может вызывать резкое замерзание материала на кончике сопла, захват воздуха.

Про ступени впрыска можно на 1000 страниц написать. Тут Вам нужно читать литературу. Если вкратце, то пока позволяет давление и инерция ТПА, то станок реализует любые ваши фантазии, по части впрыска. Случаев, когда нужен впрыск по профилю миллион. Классика - это когда при литье прозачных деталей сначала делают очень медленное заполнение (пока материал течет по литнику), а затем резко увеличивают скорость. Так же часто снижают скорость впрыска ближе к концу заполнения чтобы избежать облоя. Тут надо запомнить главное: современный стандарт - это этап впрыска регулируется по скорости, а подпитки (выдержки, hold) по давлению. НО скорость впрыска прямо зависит от давления - многие забывают это и начинают бессистемно и бессмысленно одновременно менять и то и то на первом этапе Если конкретно Ваша отливка получается качественной при "залил с постоянным профилем и подержал" то мудрить ничего дополнительного не надо. Кстати, современные машины пишут показания каждый цикл - посмотрите на графики и возможно Вы удивитесь, что скорость то не постоянна и падает к концу объема отливки если ТПА упирается в ограничение по давлению выставленное в меню настройки впрыска.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ПОЛИКАРБОНАТА МЕТОДОМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке "Файлы работы" в формате PDF

Области применения пластмасс с каждым годом все увеличиваются. В настоящее время пластические массы широко применяются в автомобильной и авиационной промышленности, судостроении, железнодорожном транспорте, медицине и других отраслях народного хозяйства. Из пластических масс можно производить разнообразные конструкционные, декоративные, тепло- и звукоизоляционные трубы, пленки, изделия электротехнического назначения, детали для радиоэлектроники.

Стимулом для развития производства шин, пластмасс, резинотехнических изделий и других химических материалов является планируемое удвоение производства автомобилей в России за счет реализации режима «промышленной сборки», который предполагает 30-ти процентную локализацию.

Доля пластмассы в среднем составляет 14% общего веса транспортного средства среднего класса. Пластмассы делают автомобиль легче. Вследствие этого больше чем 2,3 млн. т топлива экономятся каждый год только в Западной Европе. Это значит, что выбросы СО2 сокращаются примерно на 9,2 млн. тонн в год. В 2008 году доля пластмасс в автомобиле увеличилась примерно на 18%, что существенно сказывается на сокращении выбросов вредных газов в атмосферу.

Дверные ручки, решетка радиатора, корпус зеркала изготавливаются из пластмасс, способных выдерживать большую нагрузку, например, из полиамида, полибутилентерефталата или сополимеров стирола.

В некоторых машинах на настоящий момент присутствует более 30 кг подобных материалов. Чехлы для сидений делаются с нанесением специальных покрытий, прочных и износостойких. В панели приборов используется полиамид, полиуретан, поликарбонат.

Уже сегодня в каждой машине с завода использованы несколько десятков видов полимерных материалов - и каждый килограмм пластмассы заменяет значительно более тяжелые металлы, помогает экономить горючее. В 2020 году, по мнению специалистов, каждый новый автомобиль будет на одну четверть состоять из полимерных материалов. Неудивительно, что эксперты прогнозируют значительные темпы роста использования полиамида, полиформальдегида и поликарбоната в европейском автомобилестроении.

Поэтому можно сделать вывод, что производство комплектующих деталей из поликарбоната для автомобильной промышленности будет экономически выгодно и целесообразно.

1. Технологическая часть

1.1. Обзор методов переработки.

Поликарбонат перерабатывают всеми известными для термопластов способами, однако, главным образом – экструзией и литьем под давлением при 230-310 °C, а также вакуумформованием. Выбор температуры переработки определяется вязкостью материала, конструкцией изделия и выбранным циклом литья. Давление при литье 100-140 МПа. Литьевую форму подогревают до 90-120 °C. Для предотвращения деструкции при температурах переработки поликарбонат предварительно сушат при 115±5 °C до содержания влаги не более 0,01 %.

1.1.1.Обоснование выбранного метода

Данную деталь можно изготавливать литьем под давлением и прессованием. Однако, литье под давлением - наиболее распространенный и прогрессивный метод переработки пластмасс. Этим способом можно перерабатывать все без отключения термопластичные полимеры. Этот метод позволяет получать изделия сравнительно сложной конфигурации и тонкостенные изделия. Литьем под давлением изготавливают изделия с высокой точностью размеров и высоким классом чистоты поверхности. Литье под давлением - периодический процесс, в котором технологические операции выполняются в определенной последовательности по замкнутому циклу. Поэтому процесс литья под давлением довольно просто автоматизируется. Этот метод позволяет получать изделия при небольших затратах труда и энергии. Литье под давлением также является более высокопроизводительным, по сравнению с прессованием, методом переработки пластмасс.

Исходя из вышеизложенного, получать данное изделие предпочтительнее методом литья под давлением.

1.2. Характеристика сырья.

Поликарбонат – синтетический термопластичный полимер, один из видов сложных полиэфиров угольной кислоты и дигидроксисоединений (линейный полиэфир угольной кислоты и двухатомных фенолов). Образуются из соответствующего фенола и фосгена в присутствии оснований или при нагревании диалкилкарбоната с двухатомным фенолом при 180-300 °С. Продукт полимеризации полибисфенол-А-карбоната. Твердое прозрачное аморфное вещество. Выпускается в виде прозрачных гранул.

Поликарбонат (ПК) получают поликонденсацией в расплаве при температуре 230±10 0 С. Для уменьшения вероятности протекания побочных реакций (окисление, деструкция, декарбоксилирование и т.д.) процесс проводят сначала в токе инертного газа, а завершают в вакууме, чтобы полнее удалить низкомолекулярные вещества. Высокие температуры ускоряют процесс, способствуют быстрому удалению побочных веществ и низкомолекулярных продуктов. Расплав выдавливают из реактора в виде ленты, которую затем измельчают. Упаковывают ПК в трехслойные мешки с полиэтиленовым вкладышем или в мягкие контейнеры.

Реакция поликонденсации бисфенола-А с фосгеном:

Поликарбонат предназначен для изготовления методом литья под давлением и экструзией различных изделий конструкционного и электроизоляционного назначения, применяемых в машиностроении, радио-свето-электротехнике и прочих отраслях промышленности. Устойчив к воздействию водных растворов минеральных и органических кислот, бензина, спиртов, масел, нестоек к действию хлорсодержащих углеводородов жирного и ароматического ряда, диоксана, метакрезола и тетрагидрофурана.

Массовая доля гранул размером 2-8 мм по длине и ширине, %, не более

Массовая доля золы, %, не более

Массовая доля летучих, %, не более

Показатель текучести расплава, г/10мин

Разброс показателя текучести расплава в пределах партии, %, не более

Показатель текучести при растяжении, МПа, не более

Относительное удлинение при разрыве, %, не более

Тангенс угла диэлектрических потерь при частоте 10 6 Гц, не менее

Диэлектрическая проницаемость при частоте 10 6 Гц, не менее

Электрическая прочность, кВт/м, не более

Гранулы бело-прозрачного цвета

Обычное обозначение поликарбоната на российском рынке – ПК или PC. Высокотермостойкий поликарбонат иногда обозначается как PC-HT.

Условное обозначение российского поликарбоната состоит из обозначения химической природы материала: ПК – поликарбонат; букв Л или Э, указывающих рекомендуемый метод переработки: Л – переработка литьем под давлением, Э – переработка экструзией; обозначения добавок в составе марки: Т – термостабилизатор, С – светостабилизатор, О – краситель; числа, соответствующего максимальному показателю текучести расплава: 7,0 или 12 или 18 или 22; цвета и обозначения нормативного документа, в соответствии с которым произведен поликарбонат.

Основными промышленными способами получения поликарбонатов являются:

фосгенирование бисфенолов в органическом растворителе в присутствии третичных органических оснований, связывающих соляную кислоту — побочный продукт реакции (способ поликонденсации в растворе);

фосгенирование бисфенолов, растворенных в водном растворе щелочи, на поверхности раздела фаз в присутствии каталитических количеств третичных аминов (способ межфазной поликонденсации);

переэтерификация ароматических эфиров угольной кислоты (диарилкарбонатов) бисфенолами (способ поликонденсации в расплаве).

Способ поликонденсации в растворе (в среде пиридина или смеси пиридина с метиленхлоридом) и способ межфазной поликонденсации (одна фаза — водно-щелочной раствор бисфенола, другая фаза — метиленхлорид, гептан, дибутиловый эфир и другие растворители, не смешивающиеся с водой) осуществляются при невысокой температуре и дают возможность получать поликарбонат с различными значениями молекулярной массы. Но в каждом из них применяются разбавленный растворы компонентов и поэтому приходится пользоваться аппаратурой большого объема, регенерировать органические растворители и подвергать очистке промывные воды.

Способ переэтерификации обеспечивает получение поликарбонатов повышенной чистоты и не нуждается в применении растворителей, но он обладает меньшей универсальностью в сравнении с предыдущими способами (получается поликарбонат с невысокой молекулярной массой), протекает только при высоких температурах (250-300 °С ) и при использовании особо чистых компонентов, что значительно удорожает сырье.

Под действием повышенной температуры и влаги в процессе переработки может происходить деструкция полимера заключающаяся в реакции гидролиза, при этом происходит пожелтение полимера.

1.3. Характеристика готовой продукции.

Поликарбонат — бесцветная прозрачная масса с температурой размягчения 180-300°С (в зависимости от метода получения) и молекулярной массой 50000-500000. Характеризуется сравнительно небольшим коэффициентом теплопроводности (0,198 Вт/м·К при 200 ºС и 0,255 Вт/м·К в состоянии расплава), это значение приблизительно такое же, как для полипропилена, но в 2 раза меньше, чем для полиэтилена низкого давления. От коэффициента теплопроводности зависит скорость передачи тепла от стенок пластицирующего цилиндра к полимеру, а также от полимера к стенке формы. Поскольку поликарбонат гигроскопичен, то его необходимо перед переработкой высушивать.

Максимально допустимая температура сушки поликарбоната равна 130 ºС. Для сушки можно использовать сушилки с подвижным и неподвижным слоем, а также вакуум-сушилки. Содержание влаги в перерабатываемом поликарбонате на практике определяет приближенными методами, не требующими специального оборудования и позволяющими установить степень сушки полимера с достаточной точностью.

Имеет высокую теплостойкость - до 153 °С. Термостойкие марки (PC-HT), представляющие собой сополимеры, выдерживают температуру до 160-205°С. Обладает высокой жесткостью в сочетании с очень высокой стойкостью к ударным воздействиям в том числе при повышенной и пониженной температуре. Выдерживает циклические перепады температур от -253 до +100 °С. Базовые марки имеют высокий коэффициент трения. Рекомендуется для точных деталей. Имеет высокую размерную стабильность, незначительное водопоглощение. Нетоксичен. Подвергается стерилизации. Имеет отличные диэлектрические свойства. Допускает пайку контактов. Обладает хорошими оптическими свойствами. Чувствителен к остаточным напряжениям. Детали с высокими остаточными напряжениями легко растрескиваются при действии бензина, масел. Требует хорошей сушки перед переработкой. Поликарбонат обладает высокой химической устойчивостью к большинству неинертных веществ, что дает возможность применять его в агрессивных средах без изменения его химического состава и свойств. К таким веществам относятся минеральные кислоты даже высоких концентраций, соли, насыщенные углеводороды и спирты, включая метанол. Но следует также учитывать, что ряд химических соединений оказывают на материал ПК разрушающее действие (среди полимеров не много таких, которые стойко выдерживают контакт с ними). Этими веществами являются щелочи, амины, альдегиды, кетоны и хлорированные углеводороды (метиленхлорид используют для склеивания поликарбоната). Материал частично растворим в ароматических углеводородах и сложных эфирах.

Несмотря на кажущуюся устойчивость поликарбоната к таким химическим соединениям, при повышенных температурах и в напряженном состоянии листового материала (например, изгиб) они будут действовать как трещинообразователи. Это явление повлечет за собой нарушение оптических свойств поликарбоната. Причем максимальное трещинообразование будет наблюдаться в местах наибольших изгибных напряжений.

Еще одной отличительной чертой поликарбоната является высокая проницаемость для газов и паров. Когда требуются барьерные свойства (например, при ламинировании и применении декоративных виниловых пленок средней и большой толщины от 100 до 200 мкм), необходимо на поверхность поликарбоната предварительно нанести специальное покрытие.

Поликарбонат - не имеет аналогов по механическим свойствам среди применяемых в настоящее время полимерных материалов. Он сочетает такие свойства, как высокая термостойкость, уникальная ударопрочность и высокая прозрачность. Его свойства мало зависят от изменений температуры, а критические температуры, при которых этот материал становится хрупким, находятся вне диапазона возможных отрицательных температур эксплуатации.

Характеристики марочного ассортимента (минимальные и максимальные значения для промышленных марок) представлены в табл. 2.

Читайте также: