Лак для покрытия поликарбоната

Обновлено: 16.05.2024

Крупнейшая независимая площадка для обсуждения вопросов производства и переработки пластмасс и эластомеров различными способами. Рекомендации ведущих специалистов.

Покрытие для поликарбоната

- Обсуждаем направления полимерной науки и техники, связанные с клеями, лаками, красками, а также нанесением печати на полимерные изделия и их покраску, декорирование.

- Discussion of directions of polymeric science and the technology connected with glues, varnishes, paints, and also painting of plastics products, dressing.

Покрытие для поликарбоната

Может кто в курсе, чем покрывают стекла автомоильных фар для защиты от УФ и мех.повреждений? Интернет по этому поводу молчит как партизан.

Интересно а зачем их покрывать, если эти стекла отливаются сейчас из пластмассы и там уже есть УФ, а от мех.повреждений помогает мех.свойства выбранного пластика. Или я не прав?

Не прав. ПК очень не стоек к царапинам. Другого полимера со схожими характеристиками пока не существует (по моим сведениям). А условия эксплуатации а\м подразумевают наличие на фарах большого колличества грязи и пыли. Соответственно после пары моек, фара без покрытия превратится в мутное непойми-чего. Вообще вопрос скорее к производителям листа из ПК, т.к. на все фары производимые в России стекла везут из-за границы. Читал про наличие листа с нанесенным слоем защиты от мех.повреждений. Может кто знает, что за состав.

Den048 писал(а): Вообще вопрос скорее к производителям листа из ПК, т.к. на все фары производимые в России стекла везут из-за границы.

Driving Success. Together

В России всего два производителя головного света, и ДЗС не в их числе. И все производители головной оптики получают рассеиватели, а также отражатели, из-за границы. Так-что помощи от производителя именно головной оптики ждать не приходится. Мы с ними общались, были на производствах. Отсюда и вопрос к производителям листового поликарбоната. Встречал на просторах интернета рекламу о продаже ПК-листа с улучшенной стойкостью к мех.повреждениям за счет нанесения то ли лака, то ли какого-другого состава.

Обратитесь в компанию "Bayer" они производят поликарбонат "Apec. " индекс к сожалению не знаю. Он применяется в автомобилестроении, в том числе для фар.

Поликарбонат на оптику найти не проблема. Проблема в том что ни одна марка поликарбоната не устойчива к поверхностному истиранию. А значит нужно его чем-то защищать. Вопрос-чем? Нужен лак с содержанием диоксида кремния, но при этом очень прозрачный. Кто-нибудь знает такой лак?

Den048 писал(а): Может кто в курсе, чем покрывают стекла автомобильных фар для защиты от УФ и мех.повреждений?

для производства передних автомобильных фар используются специализированные марки поликарбонатов.

в рецептуру добавлено некое количество УФ-стабилизатора, хотя у ПК изначально достаточно высокая стойкость к УФ-излучению.

ничем дополнительно (лаком и пр.) стёкла не покрывают!

со временем они царапаются и мутнеют. сравните фары б/у автомобиля и нового в салоне.

Тема прорабатывается довольно-таки давно, поэтому знаем на 100% что все автомобильные рассеиватели передней оптики покрываются защитным слоем. На "Солярисах" даже была такая проблема, как отслоение этого слоя на ПТФ. Даже из Китая везут фары с защитным покрытием. Только китайцы тоже не раскрывают, чем покрывают. А уж "HELLA" и "BOSH" этими секретами точно не поделятся.

Рассеиватель из ПК, даже с защитным слоем, естественно со временем покроется мелкими царапинами. Даже стеклянный рассеиватель, со временем можно исцарапать. Вот только время за которое все это можно сделать- решающий фактор.

На современных авто рассеиватель головного света - поликарбонат, а птф - стекло. Вы хотите перейти полностью на поликарбонат?

С применением поликарбоната на птф может возникнуть другая проблема - плавление рассеивателя. Внутренний объем птф по сравнению с головными фарами намного меньше + приближенность рассеивателя к лампе.

Вы попробуйте обратиться к производителям поликарбоната, возможно для вас они разработают пробную партию поликарбоната с добавками от царапин.

Если интересует, могу в личку скинуть контакты представителя. Можете с ним пообщаться на данную тему. Завод находится в Японии.

Всем доброго времени. Отвечу так (так как я и есть art7810, а восстанавливать акк было влом и я тот, который производит промышленно передние фары и задние фонари, противотуманки и т.д. и т.п.):

1. лак применяется не для защиты от УФ, а ,как правильно было замечено выше, от исцарапывания.

2. Лаки применяем 2-х марок: английский и Китайский (марку не просите, если читают форум кто-нибудь из наших. будет беда). Сейчас опробываем Корейский. Примерная температура ИК сушки перед УФ - около 75-85 гр.С, а теплостойкость 200-220 гр.С.

3. Лаки для ВМС (материал для рефлекторов на основе полиэфирных смол) и ПК разные (адгезия. теплостойкость, натяжение и т.д.), хотя оба УФ отверждения.

4. Рассеиватели и маску отливаем из ПК "Макролон", так как конструкция фары позволяет избежать плавления, но некоторые модиф. фар специально по требованию заказчика отливаем из "Апека".

5. Поверьте мне на слово Den048, если Вы начинаете с "0" переход применения ПК рассеивателей, то наберитесь терпения и много-много денюшек для хорошего основного оборудования подготовки рассеивателя к нанесению лака, полимеризации лака и вспомогательного для чистых помещений. И не в коем случае НЕ ЭКОНОМЬТЕ на оснастке под рассеиватель, а тем паче под ТПА и т.д.

Удачи в Ваших начинаниях.

Rudensk писал(а): Всем доброго времени. Отвечу так (так как я и есть art7810, а восстанавливать акк было влом и я тот, который производит промышленно передние фары и задние фонари, противотуманки и т.д. и т.п.):

1. лак применяется не для защиты от УФ, а ,как правильно было замечено выше, от исцарапывания.

2. Лаки применяем 2-х марок: английский и Китайский (марку не просите, если читают форум кто-нибудь из наших. будет беда). Сейчас опробываем Корейский. Примерная температура ИК сушки перед УФ - около 75-85 гр.С, а теплостойкость 200-220 гр.С.

3. Лаки для ВМС (материал для рефлекторов на основе полиэфирных смол) и ПК разные (адгезия. теплостойкость, натяжение и т.д.), хотя оба УФ отверждения.

4. Рассеиватели и маску отливаем из ПК "Макролон", так как конструкция фары позволяет избежать плавления, но некоторые модиф. фар специально по требованию заказчика отливаем из "Апека".

5. Поверьте мне на слово Den048, если Вы начинаете с "0" переход применения ПК рассеивателей, то наберитесь терпения и много-много денюшек для хорошего основного оборудования подготовки рассеивателя к нанесению лака, полимеризации лака и вспомогательного для чистых помещений. И не в коем случае НЕ ЭКОНОМЬТЕ на оснастке под рассеиватель, а тем паче под ТПА и т.д.

Удачи в Ваших начинаниях.

ну я могу подсказать что я общался с Momentive по вопросу hardcoat покрытий, у меня просто была идея защищать монолитный экструзионный ПК таким образом, оказалось что не так много покупателей готовы сильно переплачивать за подобную стойкость, но на фарах это безусловно очень нужно.

По продуктам могу посоветовать начать с этого - SilFORT* PHC587C, как видите там не совсем акрилат, но вот стойкость по Таберу они приводят.

Плюсом была еще и повышенная химстойкость, и как следствие некая антивандальная составляющая.

Если у вас с Momentive получится какое нибудь общение расскажите, хотя бы в личку.

Погуглил, пошарил в интернете, спросил Siri, Алису и других. Сделал вывод: нужно делать!

Наши фары из поликарбоната (пластик). Значит, нужен лак для пластика. Нашёл три варианта: двухкомпонентный лак для фар delta kits, спрей-лак в балончике из автомагазина, лак в балончике из электротехники. Второй отмел по причине некачественного нанесения и недолговечности. По отзывам, срок его 2-3 года и фара снова желтеет, либо отслаивается лак. Третий вариант самый дорогой. Аэрозоль-лак для покрытия микросхем самый практичный, но дорогой (~1200р.). Но имеет преимущество в том, что защищает от сколов лучше всех в этой тройке. Выбор пал на первый. Цена малюсеньких бутыльков по 15 мл. 550р. + 270 доставка из Москвы, так как в Дагестане даже не слышали про такой лак. Дорого, но всё же производитель создал его именно для фар, что и определило выбор.

Далее, как нанести лак на фару? С помощью безворсовых салфеток или кисти. Проблема безворсовых салфеток. Где их взять? И что это вообще? Ответ: в магазине для маникюра, используются салфетки для снятия лака с ногтей. К сожалению, я нашёл только в большой пачке, около 1000 штук, цена 120р.

Итак, снимаем фары. Описано в бортжурнале чуть ранее.

Очищаем и моем фары.

Шкурим последовательно наждачной бумагой (я шкурил под краном в раковине, чтобы фара не грелась).

Результат обработки наждачной бумагой зернистостью 500, 800, 1000, 1500, 2000, 3000 фото ниже.

Сначала фара мутнеет, потом с каждой последующей обработкой наждачкой более мелкой зернистости она приобретает некоторую прозрачность. После наждачки 3000 фара снова становится матовой. Желтизна ушла где-то процентов на 80. Но всё же не на 100%.

Итак, фара обработана, вымыта, обезжирена специальной влажной обезжиривающей салфеткой и готова к покрытию лаком.

Инструкция с сайта pulsar, где я заказал лак:

Лак для полировки фар Delta Kits.

Инструкция по применению:

Хорошо промойте чистой водой или водой с автошампунем с губкой фары вашего автомобиля и вытрите их насухо.

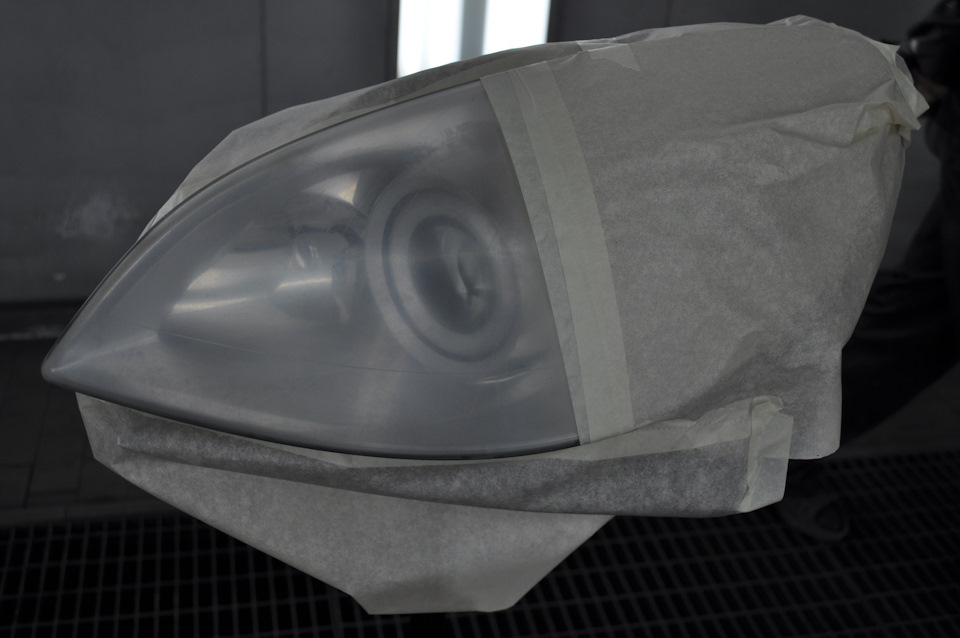

Заклейте малярной лентой все выступающие и прилегающие к фаре участки поверхности автомобиля (капот, бампер, решетку радиатора и пр.). Перед вами должны остаться только обрабатываемые стекла фар, остальные внешние участки должны быть заклеены, чтобы их не повредить.

Замотируйте поверхности стекол фар наждачной бумагой Р3000.

Очистите поверхности стекол обеих фар чистой влажной очищающей салфеткой.

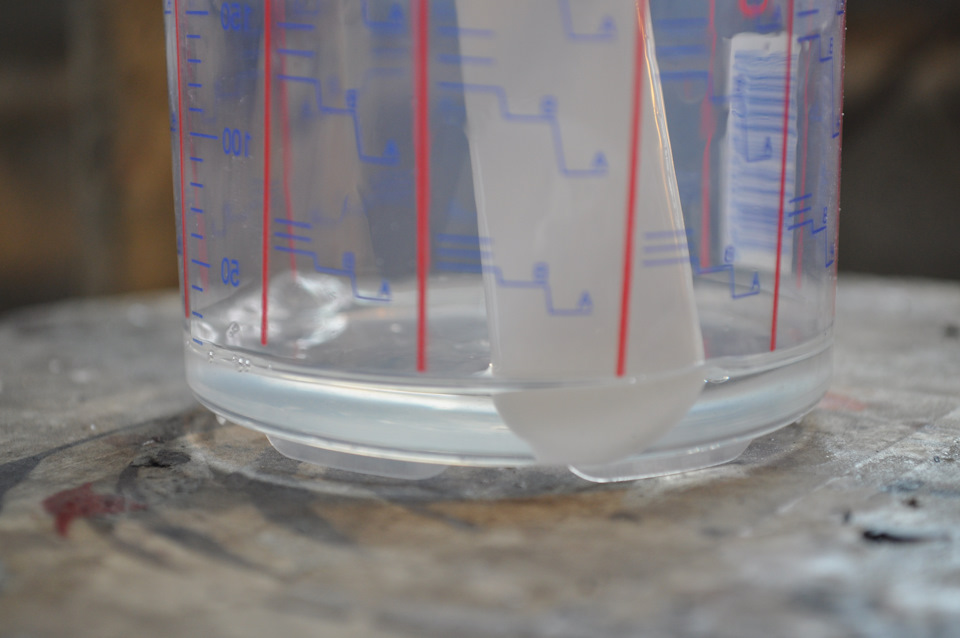

Приступаем к подготовке лака для фар. Вылейте оба компонента лака в стаканчик для смешивания двухкомпонентного лака в пропорции 1:1. Хорошо перемешайте получившийся состав лака побалтывая стаканчик. Следите, чтобы в лак не попали загрязнения, пыль и прочие твердые частицы. Помещение и воздух, в корором вы обрабатываете фары, должны быть также чистыми, чтобы пыль не осела на поверхность фары, пока лак не затвердеет полностью. Обработку фары лаком производите в одноразовых перчатках. Готовый лак необходимо нанести в течение 5-10 минут на фары авто. Дальнейшее использование лака в смешанном виде невозможно, поэтому готовьте именно то количество лака, которое вам необходимо.

Возьмите безворсовую салфетку и сложите ее (или разрежьте) несколько раз так, чтобы ее было удобно взять в руку, чтобы она представляла собой прямоугольник и могла без проблем пролезть в стаканчик с лаком.

Промокните безворсовую салфетку в лак и навесите салфеткой лак на каждую фару. Наносить лак следует движением руки сверху вниз от верхнего угла фары и последовательно обрабатывать всю поверхность фары таким образом с перекрытием уже обработанной части поверхности фары. Наносите лак быстро, чтобы он не начал полимеризоваться и не загустел. При необходимости можно обрабатывать поверхность лаком в несколько слоев, но пока лак не начал полимеризоваться.

Дать высохнуть лаку. Использвать автомобиль с покрытыми лаком фарами можно будет через 1 час при нормальных условиях окружающей среды во время сушки (23 градуса и 50% влажности воздуха). Снять малярный скотч. Полное отверждение лака произойдет через 24 часа после нанесения, поэтому не стоить мыть и как-то воздействовать на стекла фар с лаком в первые 24 часа после покрытия фары лаком.

Теперь ваша фара будет полностью прозрачной, будет блестеть и будет защищена от окружающей среды на долгое время.

Особенности при обработке:

Возможно ускорить высыхание лака для ускорения возможности использваония автомобиля. Для этого надо в щадящем режиме просушить каждую фару лампой, теплопушкой, феном, или просто включить фару. Такое воздействие возможно первые 10 минут после нанесения лака, пока из лака полность не выветрится растворитель. Тепловое воздействие не должно обжигать руку. Лак можно считать высохшим, когда он перестанет быть липким.

Если вам необходимо заново полировать фару, защитный лак необходимо будет снять абразивами.

Перед нанесением лака СТРОГО НЕ РЕКОМЕНДУЕТСЯ полировать любыми полировальными пастами, так как большинство паст содержат различные маслянистые вещества (силикон и пр.), которые препятствуют хорошему сцеплению лака с пластиком, вследствие чего лак не держится на фарах.

Артикул фары на случай.

Результат после обработки и покрытия лаком (фары не мутные, это солнце отсвечивает):

После полного высыхания лака для защиты фар от сколов возможно наклеить на стекло бронировочную пленку.

Дело сделано, результатом доволен на 90%. После покрытия лаком стали видны пылинки внутри фары, но это уже другая история😀😀😀

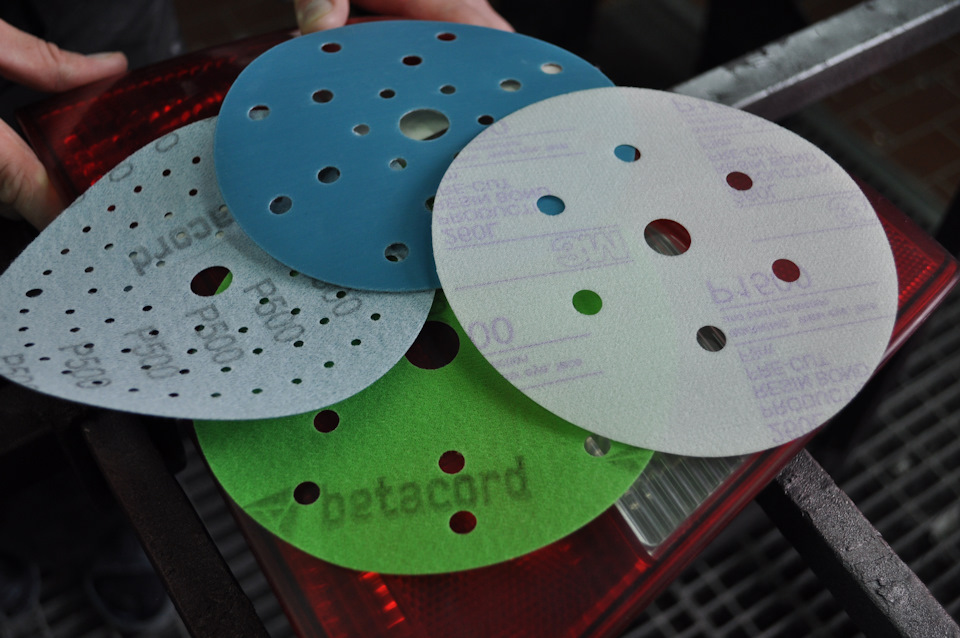

Расходные материалы и принадлежности: лак Дельта Китс двухкомпонентный 15мл (хватит на два-три слоя, можно смешивать не весь тюбик сразу); наждачная бумага 500, 800, 1000, 1500, 2000, 3000 (говорят, можно остановиться на 1500-2000 типа лак лучше ляжет, но я решил делать по инструкции); нож или ножницы для наждачки, безворсовые салфетки, обезжиривающая салфетка.

Зачем и нафиг он нужен, я объяснять не буду. Знаю, большинство мастеров использует для фар обыкновенный акриловый лак. Шлифуют, наносят адгезив и затем лак. Недостатки у данной методики есть, но сейчас их рассматривать не буду.

Демонстрацию проводил технолог-консультант одной большой компании по продаже оборудования и м-лов для авторемонта. Контора весьма известна в России и в РБ. Я выступал в качестве стороннего наблюдателя.

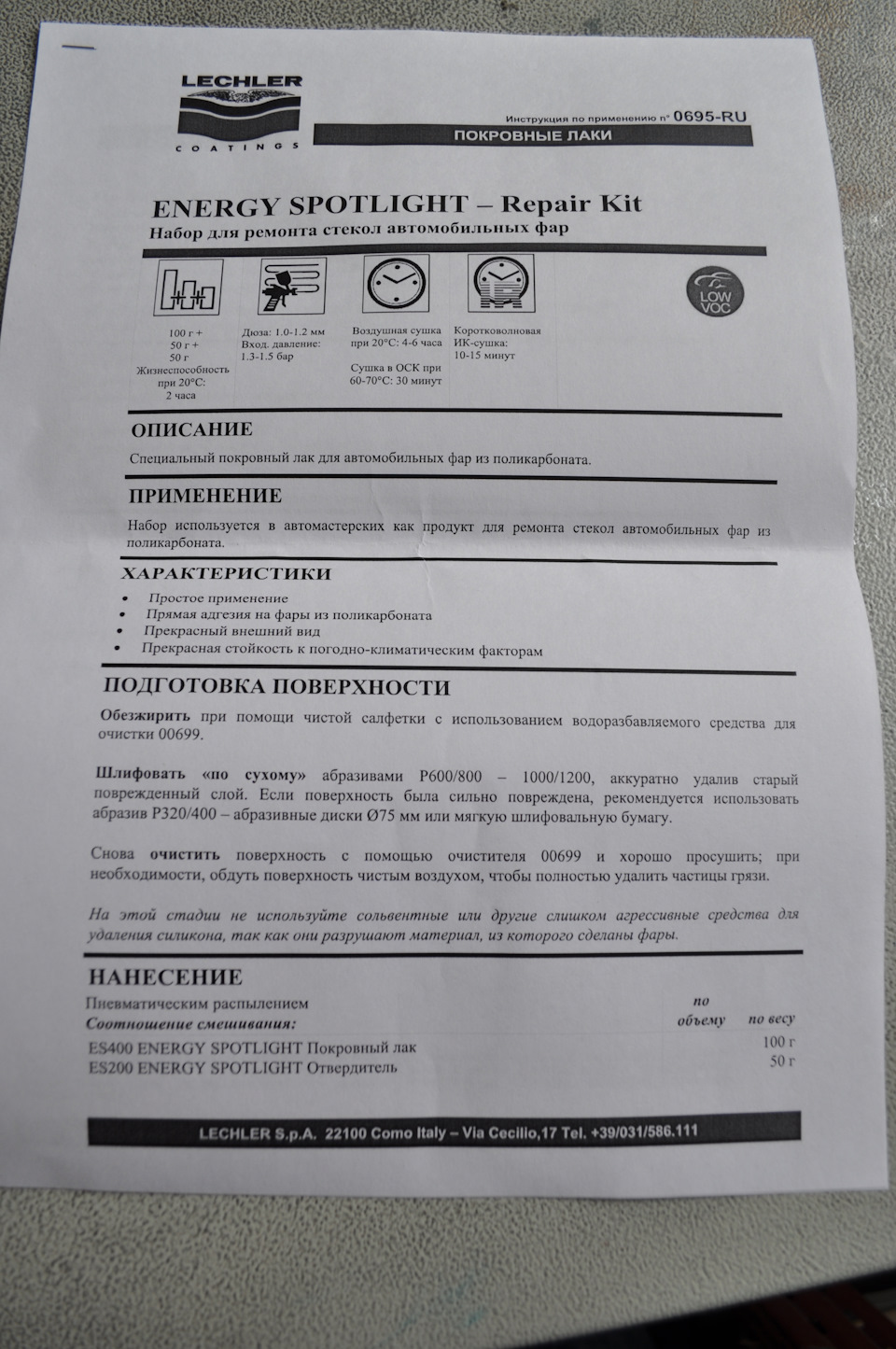

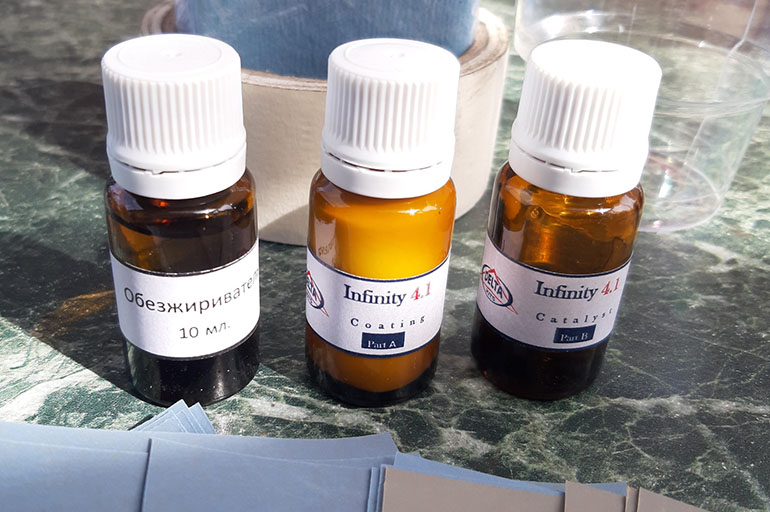

Данный набор включает в себя:

1) Спиртовой очиститель

2) Адгезив

3) Отвердитель

4) Лак

Адгезив, отвердитель и лак смешиваются в пропорции 50г+50г+100г

Для демонстрации выбрали фару головного света и задний фонарь.На деталях устранили мелкие дефекты абразивами: Р500…Р1200.

Всё более менее неплохо. Твёрдость высокая, прозрачность похвальная. Комплекта должно хватить на 15-20 фар.

Но есть ложка дёгтя! Цена.

За комплект просят 160 EUR.

Год назад другая фирма предоставила свой продукт.

С этим лаком мы так и не подружились.

Метки: лак для фар.

Комментарии 64

вопрос в том сколько же будет стоить такое восстановление

Стоимость м-лов (лак, абразивы, маскировочный м-ал), составит примерно 20- 25$. Далее всё зависи от н/ч или любви к деньгам.

тоесть стоимость по самым скромным параметром выйдет тысячи 3 минимум, не знаю как у вас у нас фары за эти деньги никто делать не будет

Фара, это тот же наружный элемент автомобиля как и крыло, дверь или бампер. За покраску крыла или двери, клиенты готовы платить 100, 150, 200$. Так почему за одну фару не заплатить 40$?

У нас на приличных СТО, средняя цена за покраску одного элемента примерно 150- 200$. У некоторых дилеров дороже. Ну а в гаражах, около ста.

вот тоже самое попробуйте клиенту доказать))

это хорошо, что начинают продвигать специальные материалы.

Я думаю, что с физической и химической точки зрения профессиональное средство будет лучше, но на практике я шлифую до P1000, а потом в готовый лак добавляю немного жестокого российского растворителя, который сам по себе травит пластик фары (аля активатор)… как это работает химически — без понятия, но факт в том, что первую фару я покрасил 3 года назад и она пережила уже не один десяток керхеров со щелочью. Заявленный на TDS слой ~ 50 мкм.

Так что будет тяжело переубедить меня работать профессиональными материалами, когда есть результат и более дешевыми

обзору не хватает сравнения и результата во времени.

приведу пример. у друга миражик.

год назад проделалось следующее.

одну фару просто отполировал. стараясь не снести заводской защитный слой.

вторую проточил от Р320 до Р1500, естессно снес защитный слой. покрыл лаком KANSAI, он позиционируется как полиуретановый. ебунеет лак довольно оперативно, что позволят сократить объем погружения в него мусора.

в начале, сразу после произведенных манипуляций, фары выглядели одинаково свежо и прозрачно.

спустя год непокрытая лаком начала мутнеть.

В процессе эксплуатации автомобиля рассеиватели фар покрываются сеткой царапин и мутнеют, ухудшая условия освещения дороги. Для восстановления характеристик производится обработка поверхностей абразивными материалами. Мастеру необходимо покрыть фары лаком после полировки, обеспечивая дополнительную защиту пластика от внешних климатических и механических воздействий.

Зачем покрывать фары лаком?

В начале 2000-х гг. на машинах стали массово использовать пластиковые фары, которые наносят меньшие травмы пешеходам при столкновении. Дополнительным преимуществом стала возможность изготовления светотехники сложной геометрической конфигурации. Недостатками пластиковых рассеивателей являются низкая механическая прочность и потеря прозрачности под воздействием солнечного света и дорожных реагентов. По мере деградации материала ухудшается внешний облик автомобиля и снижается эффективность освещения дороги в темное время.

Для удаления мелких механических повреждений поверхность фары полируют вручную или электрическим инструментом. Одновременно сходит тонкий слой заводского лака, повышающего устойчивость пластика к ультрафиолетовому свету. В результате блестящая фара за 3-6 месяцев становится мутной и требует повторной очистки. Нанесение слоя лака предотвращает ускоренную деградацию пластика, защищает материал от внешних климатических факторов и поддерживает привлекательный вид головной светотехники на протяжении 2-3 лет.

Виды лака для фар

Защитные лаки для светотехники принято разделять на категории по:

- типу материала фары (органический пластик или кварцевое стекло);

- назначению (для предотвращения повреждения и для изменения цвета рассеивателя);

- скорости полимеризации;

- объемному содержанию растворителя и сухого остатка, формирующего защитную пленку.

Лак стандарта HS отличается сниженным объемным содержанием растворителя. Покрытие имеет глянцевую поверхность. Для обработки фары достаточно нанести 1-2 слоя с промежуточной сушкой. Материалы MS имеют повышенную концентрацию растворителя и рассчитаны на напыление в 2-3 слоя.

Лаки формата UHS отличаются быстротой полимеризации и создают прочный защитный слой, выдерживающий попадание песка и мелких камней.

Лаки разделяются на типы по химическому составу:

- На основе полиуретановых смол. Поставляется в аэрозольных баллонах под давлением. После нанесения и полимеризации защищает пластик рассеивателя от механического воздействия. Материал напыляют на светотехнику, установленную на автомобиле (необходимо заклеить малярным скотчем окрашенные панели кузова).

- На основе акрила. Отличается быстротой полимеризации и плохой проникающей способностью. Нанесенный на пластиковую поверхность защитный материал не заливает мелкие выбоины и трещины, поэтому рекомендуется использовать лак для обработки стеклянных фар.

- На базе 2-компонентной смеси, состоящей из лака и отвердителя. Компоненты смешивают перед нанесением на поверхности. Отличается хорошей адгезией к разным поверхностям и выдерживает внешние механические и климатические воздействия.

Проверенные производители

В число распространенных марок лаков для фар входят:

- японский Spot-On для профессионального применения, поставляемый во флаконах емкостью по 125 мл и отличающийся высокой ценой (от 8,5 тыс. руб. за комплект);

- Lens Clear от компании Body, предназначенный для небольших мастерских или самостоятельного нанесения (цена от 700 руб. за баллон);

- Infinity от производителя Delta Kits, рассчитанный на профессиональное использование. Цена за комплект составляет 800 руб. (суммарная емкость флаконов в наборе 15 мл).

Spot-On

Лак Spot-On от производителя Kovax представляет собой 2-компонентную смесь. Реагенты смешиваются перед нанесением. Материал предназначен для восстановления яркости и светимости фар из поликарбоната. Раствор заполняет мелкие неровности, но не подходит для изделий с трещинами на поверхности рассеивателя. Для нанесения рекомендуется использовать пульверизатор, срок годности смеси составляет 2 часа при температуре окружающей среды +20°С. Попавшую в лак пыль необходимо удалить при помощи фирменного препарата Tolecut и финишной пасты Kovax.

Lens Clear

Бесцветный лак Lens Clear поставляется в аэрозольном баллоне емкостью 400 мл. Препарат готов к применению. Перед нанесением необходимо встряхнуть емкость для смешивания компонентов. При обработке наносят 2 слоя, обеспечивающих защиту поликарбоната от ультрафиолетового излучения и песка. Производитель допускает использование лака как в профессиональных мастерских, так и в гаражных условиях. Преимуществом материала является быстрая полимеризация, что снижает риск налипания пыли на жидкий лак.

Infinity

Защитный лак Infinity состоит из 2 компонентов, которые необходимо смешать перед нанесением. Для обеспечения адгезии поверхности фар рекомендуют обработать специальным обезжиривающим составом Delta Kits. Чтобы ускорить процесс полимеризации, допускается использование тепла от включенных ламп ближнего или дальнего света либо внешних источников. Для дополнительной защиты от сколов на поверхность лака наклеивают полиэтиленовую броню.

Технология покрытия фар лаком

Перед нанесением лака необходимо:

- Удалить следы дорожной грязи и прилипших насекомых с поверхности фары и зоны кузова вокруг световых приборов.

- Протереть поверхности сухой тканью или салфетками для удаления остатков влаги.

- Снять фару с автомобиля (крепление зависит от производителя, на части машин потребуется демонтаж переднего бампера) или обклеить стекло защитной лентой.

- Удалить царапины при помощи наждачной бумаги с размером зерна 1000 единиц. Последовательно полировать фару, применяя абразив с уменьшенным зерном и периодически смачивая поверхность водой. При наличии шлифовальной машинки процесс очистки ускоряется, но следует постоянно перемещать инструмент по обрабатываемой плоскости. Необходимо полностью снять заводское защитное покрытие, что обеспечит высокое качество последующей обработки лаком.

Предварительная подготовка поверхностей позволяет снизить искажение светового потока от отражателей.

Последующая заливка лаком представляет собой финишную операцию, позволяющую зафиксировать состояние стекол световых приборов. При нанесении защитного слоя на поцарапанные рассеиватели качество освещения дороги ухудшается, а лак начнет шелушиться после первой поездки в дождливую погоду.

Инструменты и материалы

Для самостоятельного выполнения работ потребуются:

- чистые салфетки или ветошь;

- моющий реагент для удаления грязи со стекол фар;

- защитная клейкая лента;

- нейтральный растворитель для удаления жировых пятен (например, изопропиловый спирт);

- электрическая шлифовальная машинка с эластичной насадкой;

- наждачная бумага с размером зерна от 1000 до 2500 единиц;

- защитный лак;

- резервуар для смешивания компонентов (потребуется в случае использования 2-компонентного материала);

- строительный фен с регулировкой температуры воздуха (для ускорения процесса полимеризации).

Инструкция по нанесению лака

Алгоритм действий при нанесении защитного слоя на фары:

Рекомендации от экспертов

Советы от опытных мастеров:

- Перед обработкой лаком стекла из поликарбоната не следует полировать мелкозернистой пастой. Гладкая поверхность ухудшает адгезию разнородных материалов.

- Для предотвращения образования полос полировку следует проводить поочередно, меняя направление движения под прямым углом.

- Во время обработки рассеивателей необходимо плавно снижать размер зерна, предотвращая образование дефектов на поверхности. Излишние усилия приводят к появлению провалов или растрескиванию деталей.

- При обработке фар 2-компонентным лаком необходимо замешивать небольшие порции (срок годности раствора не превышает 5 минут).

- Работы рекомендуется проводить при температуре окружающей среды +20. +25°С.

Для ускорения полимеризации лака можно включить ближний свет фар или подать нагретый воздух строительным феном. Методика позволяет снизить риск оседания пыли. После предварительной сушки фары оставляют на 1-2 часа для испарения растворителя естественным путем. Следует учесть, что самостоятельное нанесение лака требует от владельца машины аккуратности и навыков малярных работ. При отсутствии опыта рекомендуется обратиться в сервисный центр, что позволит сэкономить время.

Благодаря высоким показателям светопропускной способности, теплоизоляции, легкости, гибкости и прочности современные полимерные материалы находят широкое применение в быту. Однако в силу тех или иных причин они все же повреждаются. Рассмотрим. Какой клей для поликарбоната самый лучший в тех или иных условиях, какие клеящие составы и материалы применяются и в чем их главные особенности, какие виды поликарбоната бывают, как и в каких случаях их нужно склеивать, в чем особенности процедуры, какие главные ошибки при этом можно допустить.

Склеивание поликарбоната: клеящие составы, материалы и их особенности

В повседневности существует два главных средства – чем склеить поликарбонат – это временные материалы с клеящей основой и специализированные клеи для капитального ремонта. Разберем их особенности более детально.

Временные способы

Для временного ремонта поликарбоната применяются следующие виды материалов:

- Изолента.

- Скотч.

- Жидкие гвозди.

- Клейкая лента.

Изолента и скотч чаще всего применяются для временной починки поликарбонатной поверхности. Как правило, это трещины и щели, возникающие в силу сезонных перепадов температуры воздуха, и небольшие проколы. Главный недостаток данного подхода – недолговечность. Так как под действием сырости заплатки будут постепенно отслаиваться и приводить к повторному еще большему разрыву.

Поэтому со временем придется ремонтировать еще более обширную область поверхности полимерного материала. Жидкие гвозди – универсальное клеящее средство для быстрого ремонта. С его помощью заклеиваются не только отверстия, но также и стыки. Кроме того, образуемое соединение становится герметичным и неподверженным воздействию влаги.

Альтернативой рассмотренным методам является клейкая лента. Она отличается гибкостью, универсальностью и долговечностью. Однако она совсем не обладает свойствами, характерными для фирменного поликарбоната. Поэтому применяется она также временно – до момента замены поврежденного сектора или капитального ремонта с помощью специальных клеев.

Совет! Для быстрой фиксации поликарбонатных листов друг к другу или другому материалу подойдет двухсторонняя клейкая лента на базе акрила. Она может быть как цветной, так и бесцветной. Высокие адгезионные качества делают ее универсальной по отношению к любым поверхностям.

Клей для капремонта

Современная производственная отрасль выпускает клеящие составы, различающиеся по целому ряду характеристик:

- Применяемому материалу.

- Механизму и времени схватывания.

- Составу.

- Технологии применения.

- Свето-пропускной способности.

- Стойкости к воде, нагреву, охлаждению и механическим нагрузкам.

- Степени текучести.

Хотя специальных клеев для поликарбоната нет, тем не менее, для склеивания данного материала используются средства, применяемые для пластика и полимеров. Такие одно- или двухкомпонентные смеси изготавливаются на базе следующих соединений:

- Полиамиды. На базе данного вещества выпускаются составы, проявляющие хорошие сцепляющие свойства при большой нагрузке. Монтаж осуществляется при нагреве горячим воздухом.

- Этиленвинилацетат. Еще один класс клеящих основ, наносимых под нагревом. Несмотря на меньшую прочность по сравнению с другими средствами, клеи проявляют хорошую эластичность и отличаются стойкостью к воде.

- Полиуретан. Это наиболее подходящий клей для поликарбоната – прозрачный, прочный и универсальный по отношению к другим материалам: металлам, дереву, стеклу, пластику. Единственный минус – нанесение возможно только посредством специального приспособления.

- Силикон. Выпускается в тюбиках. Отличается простотой применения и хорошими эксплуатационными свойствами. Однако не обладает пропускающей свет структурой. Имеет в основном матовые белые, черные и серые оттенки.

Обратите внимание! Несмотря на подходящие эксплуатационные показатели, клеи на базе щелочей и растворителей использовать с поликарбонатом недопустимо. Так как находящиеся в их составе агрессивные вещества разрушат в месте контакта сам материал.

Каталог компаний, что специализируются на лакокрасочных материалах и сопутствующих работах

Виды карбоната и особенности его склеивания

Решение вопроса о том, чем клеить поликарбонат, зависит от структуры самого материала. Он бывает сотовый и монолитный. Для каждого из них требуется свой клеящий состав. Разберем особенности подбора и применения клея для каждого случая.

Сотовый

Поликарбонат с сотовой структурой применяется преимущественно для возведения легких просторных построек – парников, теплиц, оранжерей, беседок, козырьков и проч. Главная особенность их склеивания заключается в том, чтобы в итоге получилась единая прочная структура. Поэтому практичнее и быстрее всего в данном случае применять однокомпонентные клеи без специализированного оборудования – из тюбика.

Составы такого типа обеспечивают создаваемому соединению следующий набор эксплуатационных характеристик:

- Надежность и долговечность.

- Стойкость к влаге и перепадам температуры.

- Неизменность свойств под влиянием УФ-лучей.

Такой клей также позволяет качественно выполнить небольшой ремонт. Прежде чем заделать дырку в поликарбонате в теплице, средство наносится по предварительно защищенной поверхности всего периметра, а затем поверх укладывается поликарбонатная латка. Независимо от того, делается ли локальная починка или монтируется вся конструкция в ходе монтажа, фрагменты материала должны с усилием прижиматься друг ко другу весь период схватывания клея.

Как соединить поликарбонат – профилями или клеем: какой вариант лучше

Монолитный

Поликарбонат монолитной модификации отличается большими параметрами плотности, веса и долговечности. Поэтому для его склеивания применяются более надежные смеси. Как правило, это высокомолекулярные средства на основе:

- Полиуретана.

- Силикона.

- Клеев горячего застывания.

Благодаря им можно как склеить поликарбонат между собой, так и прикрепить его к элементам конструкции из других материалов – металлу, дереву, пластику. Для нанесения таких составов используется специальное оборудование. Средство термо-активного типа представляет собой стержни, предварительно расплавляемые и дозированно наносимые на поверхность.

Варианты склеивания

Существует несколько типичных ситуаций, когда требуется склеить поликарбонат:

- Между собой.

- На теплице.

- На нагружаемых и не нагружаемых конструкциях.

Разберем особенности каждого случая более конкретно.

Между собой

Для того, чтобы возводимая конструкция была прочна, надежна и долговечна, важно не только знать, чем склеить поликарбонат между собой, но также, как предварительно подготовить поверхности. Общая схема монтажа листов выглядит следующим образом:

- Контактируемые поверхности очищаются и обезжириваются.

- Клеящий состав дозированно наносится на склеиваемые части площади.

- Листы накладываются друг на друга или друг ко другу – в зависимости от выбранного способа – внахлест или встык.

- На некоторое время контактирующим материалам создают сжимающую нагрузку.

- По завершении контрольного времени нагрузка снимается.

- Аналогично выполняется монтаж следующих элементов конструкции.

Полезно знать! Для максимального удобства и дозирования клеящий состав наносится на поверхность полимера с помощью тюбика, пистолета, аппликаторов или шприцов.

Видео описание

Видео-пример, как клеить сотовый поликарбонат:

Чем клеить пеноплекс: какой клей выбрать и как клеить к разным поверхностям

На теплице

Вопрос о том, чем заклеить поликарбонат на теплице в ходе капитального ремонта, решается аналогично выше рассмотренной ситуации с учетом следующих нюансов:

- По возможности края отверстия подрезаются и выравниваются.

- Далее подбирается соответствующего размера поликарбонатная латка.

- Поверхности контакта как на заплатке, так и на конструкции очищаются и обезжириваются.

- Вымеряется и наносится дозировка клеящего состава.

- Материал-заплатка укладывается на дефект.

- В течение заданного времени выдерживается сжимающая нагрузка.

Если ремонтируются створки, дверцы и окна теплицы, перед началом эксплуатации обязательно выдерживается время, указанное производителем клея – пока он не наберет рабочие характеристики.

Нагружаемые и не нагружаемые конструкции

Немаловажным фактором, влияющим на выбор того, чем заклеить сотовый поликарбонат, является уровень нагрузки, создаваемый на возводимую конструкцию. Помимо правильного подбора клеящего состава, важна техника монтажа материала. Правила крепления следующие:

- Для мало нагружаемых и не нагружаемых конструкций допускается монтировать листы встык.

- Для нагружаемых структур – только внахлест.

Видео описание

Видео о том, как склеить монолитный поликарбонат:

При этом для первого варианта применяются преимущественно однокомпонентные составы на основе метилметакрилата, а также быстро наносимые термоактивные стержни на базе этиленвинилацетата и полиамида. Для нагружаемых конструкций применяется 2-х-компонентный полиуретановый или силиконовый клей.

Главные ошибки

Теоретически знания того, чем заклеить дырку в поликарбонате, не исключают следующего ряда практических ошибок:

- Некачественная очистка и обезжиривание поверхностей.

- Недостаточная эластичность образуемых швов.

- Разрушающая реакция склеенных материалов на соединение вследствие атмосферных факторов или из-за неправильного подбора компонентов.

- Нарушение технологии.

Рекомендация! Чаще всего для склеивания поликарбонатных листов применяется силиконовый клей. Он не нарушает структуру материала, обладает достаточной прочностью и прозрачностью. Однако перед его нанесением требуется тщательная очистка и обезжиривание поверхностей.

Видео описание

Видео-обзор, как быстро загерметизировать мелкие дефекты поликарбоната на теплице:

Чем закрыть торцы поликарбоната на теплице сверху, снизу и по бокам

Коротко о главном

Для того, чтобы решить вопрос, чем заклеить поликарбонат, необходимо учесть вид материала, тип конструкции, применяемые для этого клеящие составы и техники. Для временного ремонта применяются: изолента, скотч, липкая лента, жидкие гвозди. Для надежного восстановления используется клеи на следующих основах:

- Полиамид.

- Полиуретан.

- Силикон.

- Этиленвинилацетат.

Для склеивания сотового поликарбоната чаще всего используется однокомпонентный клей из тюбика, для монолитного – двухкомпонентный, наносимый с помощью специального прибора, а также в виде стержней, затвердевающих при нагреве. Поликарбонат склеивается в различных вариациях – между собой, на теплице, в нагружаемых и не нагружаемых конструкциях. В каждом случае имеются свои особенности. В ходе проведения процедуры склеивания главное – не нарушать технологию и не допускать очевидных ошибок.

Читайте также: