Крючки для дверей теплицы своими руками

Обновлено: 01.05.2024

Коротко с самого начала. Все теплицы классифицируются по нескольким показателям: форма, способ крепления, материал каркаса. Основные материалы, используемые при строительстве теплиц, — стекло, поликарбонат, пленка. Нас больше интересует второе. Достижения в области поликарбонатного покрытия улучшили эффективность теплиц, предлагая надежную защиту от ультрафиолетового излучения. Принимая решение, какой материал выбрать, нужно учитывать освещение, изоляцию, конденсацию, долговечность и стоимость.

Крепеж теплицы соединяет и удерживает всю конструкцию. Толщина каркасных труб имеет значение. Наиболее распространенные варианты 20х20, 20х30, 20х40. Но толщина не главное. Основная нагрузка происходит в области конька (по бокам конструкции снег сползает самостоятельно). Главную нагрузку удерживают дуги, они должны быть из качественного материала и правильно скреплены.

ВИДЫ МАТЕРИАЛОВ ДЛЯ КАРКАСА

Именно материал — главный параметр, отвечающий за прочность конструкции. Каркас должен быть легким, удобным при монтаже, и компактным, чтобы не ухудшать освещенность. Основных разновидностей три: деревянный, пластиковый, стальной. Подробнее о каркасах для теплиц , а если совсем коротко, то тут:

Деревянный

Экономичное решение для самостоятельной постройки теплицы. Материал удобен в обработке, однако требует постоянной обрабатывают от грибка, плесени.

Пластиковые трубы

Дешевый вариант используемый повсеместно. Пластик ценится из-за низкой теплопроводность, устойчивости к влаге, легкости в монтаже. Однако разные виды пластика имеют существенные отличия и подвержены деформации в результате воздействия атмосферных явлений.

Стальной

Каркас из стальных труб — популярная конструкция. Это прочный вариант с приемлемой ценой. Оцинкованные либо окрашенные трубы прослужат долго. Стальные трубы бывают:

горячекатаные;

холоднокатаные.

На заметку! Горячекатаный лист металла при сильном сгибании сломается. Холоднокатаный – цельный, не гнется, но стоит чуточку дороже.

Толщина горячекатаного либо необработанного цинком каркаса должна составлять минимум 1,5 мм., каркас меньшей прочности для зим в наших широтах — непригоден. Кроме этого горячекатаный металл обладает неоднородной структурой, что сказывается на его надежности.

Для каркаса холодного проката достаточно толщины 1-1,2 мм. Он однороден, а перепадов толщины не бывает.

Комментарии 28

На фотках сделана щеклода на двери, а я себе оконную повесил с другой стороны, на боковую стенку — закрыл дверь, задвинул щеколду. И никаких тебе петель.

Я 2 шестиметровых листа соединял в дугу с центральной соединительной лентой 2 дня, это что-то. Тут вставил, там лист вылез… блииин.

А чем готовый шпингалет не устраивает?

Он никакой толщина консервной банки

У нас в минске толстые довольно таки- себе ставил на свой парник.

Эдак можно кого нибудь там и закрыть! Надо делать так чтобы можно было открывать как снаружи так и изнутри.

Аварийный выход через форточку

Ой поверь мне матов наслушаешься, а когда в один прекрасный момент, абсолютно случайно, будешь закрыт сам, сразу врежешь двухстороннюю защелку. Это я про себя рассказал.

:-) это на зиму, а вообще там неодивый магнит на летний сезон он дверь держит.

Я так прикрутил завертку оконную. Норм. Пока теща не сломала =)

Такая теплица у родителей на даче.

Я ее один целый день собирал. Одному жутко не удобно. Не знаю как у тебя, но у меня не только замки но и сами двери какие то галимые, особенно форточки в дверях. Такое ощущение, что им жесткости не хватает и их восьмеркой выворачивает

3 дня собирали с женой :-))))! 4 на 3 метра

У меня вроде даже 6 метров в длинну. Ну я не то что день, скорее сутки ))))

Согласись, что вторую можно собрать в два раза быстрее. А третью и в 3 раза быстрее ))))

Конструкция вполне удачная у нее кроме дверей. Две зимы выстояла на ура.

Это да …инструкция там пипец.

3 дня собирали с женой :-))))! 4 на 3 метра

За день собрал из металлической трубы 6*3. Благо что есть опыт — до этой теплицы была теплица из тонкого профиля под пленку ПВХ. Вот с ней я помучался =)

Такая теплица у родителей на даче.

Я ее один целый день собирал. Одному жутко не удобно. Не знаю как у тебя, но у меня не только замки но и сами двери какие то галимые, особенно форточки в дверях. Такое ощущение, что им жесткости не хватает и их восьмеркой выворачивает

В форточки сделайте по диагонали укосины из профиль для ГКЛ, для жесткости, тогда эффект восьмерки пройдет.

Чем варил и в каком режиме?

Красиво, а почему пайка а не 2 болтика и резьба? или расклепать?

И на задвижку внутри ограничитель чтоб не вылетала )))

Привет всем самодельщикам, а также дачникам и садоводам!

При работе в теплице, часто приходится использовать различный мелкий садовый инструмент, а также вспомогательные принадлежности. Причем некоторые из этих инструментов, очень желательно иметь в теплице постоянно.

Так, например, в теплице всегда необходимо иметь большой моток шпагата, для подвязки растений, а также нож или ножницы для отрезания этого шпагата. Кроме того, практически постоянно в теплице необходим и острый секатор для обрезки ненужных побегов растений. Помимо этих инструментов, достаточно часто приходится применять в теплице и некоторые другие инструменты (маленький совок, небольшую мотыгу или тяпку и т.п.).

Поэтому очень желательно, чтобы перечисленный выше инструмент, постоянно находился в теплице. Однако тут возникает проблема размещения этого инструмента. Действительно, ведь в теплице нет ни вешалок, ни полок, чтобы можно было подвешивать или хранить данный инструмент.

Чтобы выйти из этого положения, иногда приходится делать вешалки на скорую руку. Вот, например, кто-то из наших домашних, наскоро привязал к каркасу теплицы кусок проволоки, сделав из нее, вот такой крючок-вешалку.

Конечно, такой крючок очень неудобен, поэтому я решил сделать несколько нормальных крючков, на которые было бы удобно вешать разный инструмент.

Для этого мне понадобились, кусок проволоки диаметром около трех миллиметров, молоток с наковальней, пассатижи и абразивный брусок.

Проволоку я взял алюминиевую с добавлением каких-то компонентов (возможно олова или других), благодаря чему, она является значительно более прочной и жесткой, чем обычная алюминиевая проволока.

Процесс изготовления

Для начала, я выпрямил эту проволоку при помощи молотка и наковальни.

Затем разрезал эту проволоку на три части – заготовки для трех будущих крючков.

Один из концов каждой заготовки, я слегка обточил на абразивном бруске, чтобы кончики будущих крючков были гладкими.

А затем, пассатижами согнул эти кончики в крючки.

На противоположных концах крючков, я сделал кольца, обжав их пассатижами на гвозде диаметром 4 мм, как на оправке.

И вот такие у меня получились готовые крючки!

Теперь можно закрепить эти крючки в теплице.

Для этого мне понадобились сами крючки, аккумуляторная дрель-шуруповерт, сверло по металлу диаметром 2,8 мм, крестовая отвертка РН2, а также три шурупа с прессшайбой, диаметром 4,2 мм.

Крючки я решил повесить на торцевой стене теплицы рядом с входом. Это место наиболее удобное, а также это не солнечная сторона, то есть если здесь вешать инструменты, то они не будут затенять растения и влиять на освещенность теплицы.

Сначала я просверлил аккумуляторной дрелью со сверлом три отверстия на каркасном профиле теплицы.

Специальные самодельные крючки в несколько ярусов для удобства подвязки растений в теплице.

Приветствую всех самодельщиков, а также дачников и садоводов!

Сегодня я хочу поделиться идеей изготовления специальных самодельных крючков для удобства подвязывания растений в теплице. Особенность этих крючков заключается в том, что они имеют как бы несколько ярусов, позволяющих регулировать натяжение веревок, к которым подвязываются растения. При этом развязывать сами эти веревки нет необходимости.

Вообще одна из проблем подвязывания растений в теплице, заключается в том, что натяжение самих вертикальных веревок-подвязок со временем ослабевает по разным причинам. В итоге их часто приходится развязывать, натягивать и снова привязывать к горизонтальной шпалере.

Однако привязывать веревки к самой горизонтальной шпалере весьма неудобно. Поэтому еще года два назад, я сделал несколько десятков вот таких крючков для того, чтобы подвязывать веревки к ним, а уже затем крючки с веревками вешать на шпалеру.

Так оказалось гораздо удобнее. Однако и с этих крючков часто приходилось снимать веревки, чтобы отрегулировать их натяжение и подвязать потуже. И вот недавно мне пришла идея, сделать специальные многоярусные крючки, чтобы натяжение веревки можно было регулировать, не отвязывая ее, а просто переставляя обычный крючок, закрепленный на конце веревки, по ярусам специального крючка.

Материалы и инструменты

Для изготовления таких крючков, мне потребовались следующие принадлежности:

Материалы и крепежные элементы:

- Прочная стальная проволока диаметром 2 мм.

- Шурупы по дереву 4х20 мм.

- Шайбы для болтов М4.

- Отрезок толстой доски.

Инструменты:

- Молоток.

- Кусачки.

- Пассатижи.

- Отвертка РН2.

- Струбцина.

Этап 1. Изготовление приспособления для производства крючков

Поскольку таких крючков нужно будет сделать несколько десятков, я решил вначале изготовить несложное приспособление, чтобы крючки можно было делать быстро, и они все были бы одного вида и размера.

Для этого, я сначала взял короткий шуруп по дереву и надел на него четыре или пять шайб от крепежа М4.

А затем этот шуруп с шайбами, я завернул в толстую доску с латунной пластиной, оставшейся еще после изготовления других крючков. Об изготовлении этих крючков можно прочитать в моей статье: «Простое приспособление для изготовления крючков из проволоки».

Стоит отметить, что между пластиной и шайбами шурупа должна свободно помещаться проволока.

А после этого, я точно также завернул в доску еще два шурупа с надетыми шайбами, только шайб на них я надел чуть побольше, чтобы они были чуть выше над поверхностью доски, чем первый шуруп.

Ну, а затем я прикрепил эту дощечку к верстаку при помощи струбцины.

Этап 2. Изготовление крючков.

Для изготовления крючков, выполняем ряд поэтапных действий.

Сначала закладываем кончик проволоки между пластиной и первым шурупом с шайбами и, обернув проволоку вокруг шурупа, формируем вот такой крючок.

Затем переворачиваем сформированный крючок и, надев его на первый шуруп, оборачиваем проволоку вокруг второго шурупа, формируя, таким образом, петлю.

После этого, точно также оборачиваем проволоку и вокруг третьего шурупа, формируя вторую петлю.

Материалы.

— Листовая сталь 2 мм толщиной

— Стальная полоса 40Х4 мм

— Нержавеющие винты, стопорные гайки, шайбы М6

— Удлиненная гайка М6

— Стальная профильная труба 25Х25 мм

— Аэрозольная краска, грунтовка

— Наждачная бумага.

Процесс изготовления.

Итак, автор изготовил вот такие рамы для створок окон из стальной профильной трубы 25Х25 мм. Они будут обшиваться прозрачным сотовым поликарбонатом.

Также по периметру окон будут установлены нащельники из стального уголка, и применяться уплотнитель из вспененной резины.

По этой причине использовать обычные шпингалеты будет очень неудобно, ведь створка должна плотно прижиматься к раме.

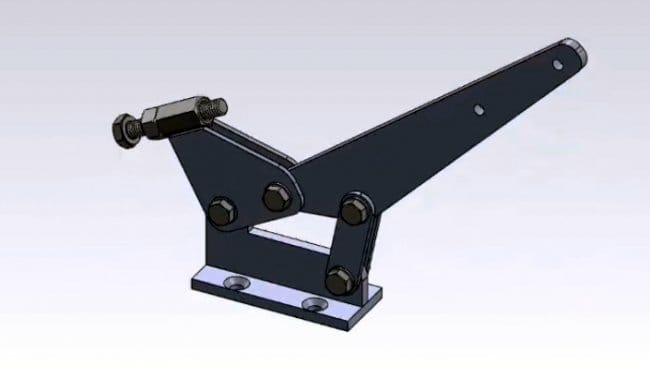

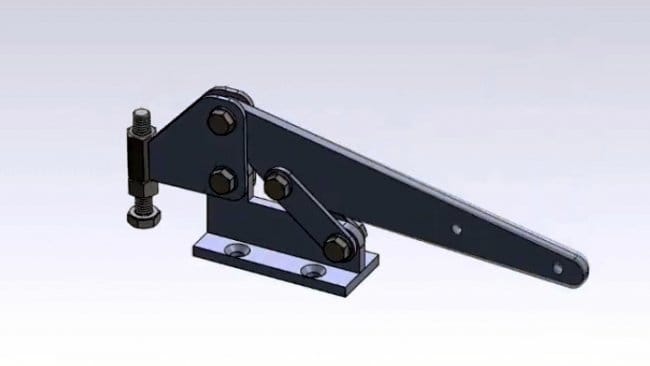

Очень хорошим решением было бы использовать покупные горизонтальные кулачковые струбцины, однако они имеют слишком широкое основание, и возникнут сложности с креплением к раме створки шириной 25 мм.

Автор решил использовать принцип этих струбцин, и спроектировал механизм в программе SolidWorks. В ней же он проверил работу механизма, и скорректировал размеры деталей.

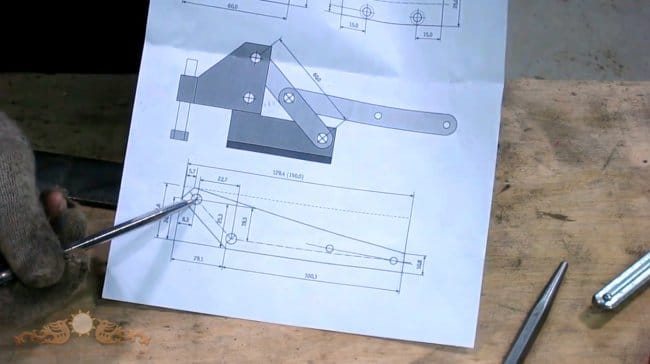

В итоге были получены следующие размеры необходимых частей. Не так давно "Доктор Дью" ругался на самодельщиков, которые не приводят чертежей механизма, и не дают размеров, что очень важно для правильной работы устройства.

Автор к ним не относится, и любезно предоставил готовые чертежи.

Стальная полоса толщиной 4 мм фиксируется на верстаке струбциной, наносится разметка при помощи штангенциркуля, и вырезаются заготовки для оснований.

Полученные заготовки размечаются, кернятся, и в них высверливаются монтажные отверстия диаметром 5 мм. Также выполняется зенковка под потайные головки саморезов.

Из той же полосы вырезаются Г-образные заготовки для корпуса. В них высверливаются отверстия диаметром 6 мм.

Для того, чтобы прихватить стойку к основанию под прямым углом, мастер примагничивает их между собой круглым магнитом.

Следующей деталью будет основной рычаг.

От торца полосы откладывается 29,1 мм, а от ее края 24,4 мм. Затем этот угол срезается болгаркой.

Теперь, параллельно кромке полученной детали размечается линия на расстоянии 6 мм от края (на чертеже она отмечена пунктирной линией). Расстояние между двумя отверстиями должно составить 30 мм.

Мастер старается максимально точно вырезать и обработать деталь, а также просверлить отверстия в ней. Это делается для того, чтобы использовать ее в качестве шаблона для изготовления копий.

В заготовке высверливаются отверстия, красными стрелками отмечены отверстия для крепления накладной рукоятки, их диаметр 5 мм. Вторая пара отверстий имеет диаметр 6 мм.

Детали для прижимного рычага и тяг изготавливаются из стального листа толщиной 2 мм.

Для сверления в них отверстий заготовки попарно фиксируются в струбцине, чтобы отверстия идеально совпали.

В первое просверленное отверстие вставляется винт, и фиксируется гайкой. Это также поможет избежать смещения заготовок.

Две детали для прижимного рычага стягиваются винтами. Между заготовками вставлены две проставки из стальной полосы.

К переднему краю мастер приваривает удлиненную гайку М6.

После проверки, все струбцины разбираются, затем составные части зачищаются наждачной бумагой, грунтуются, и окрашиваются аэрозольной краской.

После высыхания краски прижимы собираются.

Автор использует винты, стопорные гайки и шайбы из нержавеющей стали. Это необходимо ввиду высокой влажности в теплице.

Готовые прижимы прикручиваются к нижнему и верхнему углу створок саморезами по металлу.

Автор слегка загнул рукоятку рычага для удобства закрывания окна. Рукоятки для рычага было решено не делать.

Кстати говоря, можно просто надеть на рычаг термоусадочную трубку.

Также ему пришлось проточить выемку в стойке, чтобы прижимной рычаг с винтом мог максимально отклониться, и не цепляться за раму.

В итоге, с помощью этих запоров створка прижимается очень плотно, и без особых усилий.

Как Вы уже догадались, по этой же схеме можно делать и рычажные струбцины для верстака в мастерской.

Благодарю автора за мастер-класс по изготовлению рычажных запоров для окон теплицы!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Читайте также: