Крепление точила на стену

Обновлено: 03.05.2024

Рукастым дядькам иногда попадаются двигатели от советских стиральных машинок и очень хочется куда-то приспособить подобный мотор. Точнее не так: нужно выбросить старую стиралку, но движок выбрасывать жалко - такая вещь! Моторы там ставили довольно слабые - около 200 ватт, плюс минус.

И самое первое, что приходит в голову - соорудить точило. И на пути реализации этой задумки самой непростой задачей является изготовление втулки, фланца для закрепления камня на валу мотора. Первое, что приходит в голову: приспособа слишком сложна для самостоятельного изготовления и нужно просить знакомого токаря сделать втулку. И это правильное решение, если конечно есть токарь на примете.

Но не у всех в знакомых есть такие нужные люди как токарь и порой озарившая задумка по применению двигателя так и остаётся задумкой. Я же предлагаю своими силами соорудить такую втулку, без каких-либо специфических инструментов. Может быть заточной станок и не получится промышленной надёжности, но подобный агрегат у меня замечательно работает и иногда помогает в заточке ножей или иных мелких мелких операциях. В общем я ни разу не пожалел, что потратил время на сооружение этого станочка!

Итак, в качестве основы втулки можно использовать обычный сантехнический сгон на "1/2". Даже резьбу нарезать не нужно! Тут стоит заметить, что для такой втулки необходимо чтобы вал двигателя вращался против часовой стрелки. Иначе существует большой риск, что камень попросту раскрутит стопорную гайку и слетит! В целом же, направление вращения у советских моторов довольно легко меняется.

На сгон необходимо насадить отрезок полипропиленовой трубы 32мм. длинной в пару сантиметров. Труба должна быть с размерным отношением SDR6, тогда внутренний диаметр трубы будет подходить к наружному диаметру сгона. У меня например не удалось так просто насадить на сгон отрезок ПП - пришлось разогреть сгон на плитке и на горячую надеть пластик.

Теперь нужно подогнать диаметр сгона под вал двигателя. У советских моторов от стиралок обычно встречается диаметр 11 или 14 мм., причем там ещё присутствуют десятые доли миллиметров с большой погрешностью. Для 11мм. валов отлично подходит отрезок металлопластиковой трубы 16 мм. Развальцованная МП-труба забивается на вал довольно легко. Далее наружный диаметр МП можно подточить на включенном двигателе под сгон, чтобы последний также забить на вал с металлопластиком.

Если вал около 14 мм., то подогнать его к диаметру сгона можно при помощи клеевой термоусадки. В любом случае, при любом диаметре вала, нужно пометить место выемки на валу, чтобы уже через сгон зафиксировать всю втулку. Зафиксировать втулку можно толстым саморезом по металлу - в сгоне сверлится отверстие и загоняется саморез для формирования резьбы. Затем саморез выкручивается и укорачивается до минимальной длинны, и закручивается обратно.

И что же мы получили? Металлический сгон с наружным диаметром около 21 мм. на валу и стопорное кольцо из ПП-трубы. В таком виде на втулку можно одевать шлифовальный диск от болгарки, добавив две шайбы М20 усиленных и чугунную сантехническую гайку. Под диск придётся намотнуть 1-2 слоя изоленты, ибо посадочный диаметр болгарки около 22 мм.

Для точильного камня, подавляющее большинство которых сейчас встречается с посадочным диаметром 32 мм, нужно изготовить ещё один отрезок ПП-трубы. Внутренний диаметр отрезка пластиковой трубы необходимо немного расточить напильником, чтобы этот кусочек легко одевался на сгон и снимался. Готово, теперь на втулку можно одевать камень! Если обнаружится, что втулка плохо отцентрована и камень бьёт - достаточно немного поточить объёмный металлический предмет и диск отцентруется.

Всем привет! Моё решение размещения точила) Осталось покрасить и укоротить болты! Всем удачи и легких ремонтов!

Метки: точило на стене, крепление для точила

Комментарии 17

четко! только покрасить бы для полного счастья! ))

Взял на вооружение

амортизаторы резиновые не видно

Заводские маленькие, подбираю другие

Как наждак нравится?

Да хороший 400вт. Достался от отца как подарок!

Вещт очень хорошая, но, столы кажутся очень хлипкими, не гуляют при заточке?

У меня примерно так и сделано, только наждак стоит на министолике из пары досок на 40мм+резиновые подушки под лапы, вырезанные из транспортерной ленты.Ставить на верстак или большой стол не советую-при работе вибрация очищает столешницу от мелких предметов (гаек, болтов и т.п)УСТАНЕШЬ СОБИРАТЬ!

Да он по началу стоял на столе, про гайки и мелочевку мне известно))

стена и чего, следи чтоб камни не били а то стеночка паутинкой пойдет.

Да конечно, еще планирую толстой резины подложить под лапы, чтобы вибрацию уменьшить… стена капитальная, кирпич еще советских времен)) спс за совет!

У меня тоже наждак по гаражу пинаю незнаю куда примастырить твой вариант хороший думаю может подушки скакого нибудь авто подобрать.

хорошая мысль, нужно поискать. Спасибо за совет!

Да конечно, еще планирую толстой резины подложить под лапы, чтобы вибрацию уменьшить… стена капитальная, кирпич еще советских времен)) спс за совет!

Рекомендую подложить под лапы не просто резину, а отбойники от стойки иномарочного амортизатора.Я от мерсовского подложил.Там резина такая, жёлтая, очень мягкая.Думаю, что от какого другого амортизатора можно подобрать.Или губчатой резины подложить.Главное-не затягивать крепёж совсем.Но законтрогаивать болты\шпильки-обязательно !

Точильный станок, или как его ещё называют, — наждак, относится к оборудованию, которое в бытовых условиях простаивает 95% своего времени. Обычно на нём точат ножи, топоры, свёрла, стамески и прочий инструмент, обладающий режущими гранями. Но дома это происходит не так часто. Поэтому наждак лучше установить так, чтобы при необходимости его можно было быстро привести в рабочее состояние, а в остальное время он не занимал лишнее пространство. Как это реализовать — читайте далее.

Наждак внутри стола/верстака

Это один из самых удобных способов установки подобного оборудования. Его смысл — спрятать точильный станок в верстак или стол. Для этого в поверхности стола/верстака необходимо вырезать крышку, на обратную сторону которой устанавливается станок. Крышка крепится на петли, благодаря чему наждак помещается внутрь стола/верстака. Крышку можно приспособить, чтобы она выводила станок на стол/верстак или была вынесенной за пределы рабочей поверхности. Способ подходит как для деревянных, так и для металлических поверхностей.

- Преимущества такого обустройства в том, что когда станок не нужен, он вообще не занимает свободное место.

- Недостаток: низкое расположение стола или верстака является не очень удобным для работы на таком оборудовании.

Настенный наждак

Ещё один способ крепления точильного станка заключается в его расположение на стене. Для этого необходимо изготовить угловые крепёжные приспособления, одна плоскость которых монтируется к стене, а другая держит наждак. Их можно изготовить из металлических уголков при помощи сварки, болгарки и сверла. И также как вариант, можно приспособить под это дело старый кронштейн для телевизора, переделав крепление в площадку для установки станка.

- Преимущества этого способа крепления в том, что станок можно установить выше. Так будет удобнее работать.

- Недостаток: стена не позволит произвести заточку и обработку каких-то нестандартных объёмных деталей.

А где расположен ваш наждак? Пишите в комментариях, шлите фото!

Друзья, мы растём и нас уже больше 131 тысячи! Ставьте лайк, подписывайтесь на канал, делитесь нашими лайфхаками, статьями и рецептами — мы работаем , чтобы вы получали только полезную и интересную информацию!

Шаг второй. Рама и яма

Свариваем раму из арматуры, этот контур будет вмонтирован в пол. В полу автор прорезал болгаркой окно и выкопал яму.

Сверху устанавливается еще одна рама, из кругляка, к этой раме гайками прикручена стальная плита. Конечно, обе рамы желательно сварить между собой.

Когда все было готово, автор прямо на полу замешал бетон со щебнем и залил в яму с установленной рамой. Затем можно открутить плиту и хорошо подштукатурить бетонную стяжку сверху.

Шаг третий. Собираем стойку

В качестве стойки понадобится квадратная труба большого диаметра, к обоим ее концам привариваем стальные плиты. К одной плите будет прикручиваться точильный станок, ну а другая плита будет прикручиваться к полу.

Шаг четвертый. Покраска, сборка и испытания

Красим стойку и прикручиваем к полу гайками. Конечно, гайки лучше использовать со стопорными кольцами, чтобы они не открутили от вибрации.

Устанавливаем на стойку точило, в удобном месте располагаем выключатель.

Самоделка готова, теперь точило надежно закреплено и работать на нем одно удовольствие.

На этом проект завершен, надеюсь, вам самоделка понравилась, и вы нашли для себя полезные мысли. Удачи и творческих вдохновений, если решите повторить подобное. Не забывайте делиться с нами своими идеями и самоделками!

Для её изготовления мне понадобились следующие материалы:

1. Светодиодный прожектор мощностью 10 Ватт.

2. Обрезок кожуха от автомобильного троса ручного тормоза.

3. Обрезок листового металла толщиной 1 миллиметр.

4. Струбцина.

5. Шнур со штепсельной вилкой.

6. Термоусадочная трубка.

Итак, начнём. Когда-то один из моих друзей не смог найти в продаже трос ручного тормоза для своего автомобиля американского производства. Он спросил моего совета, и я ему помог - в моей мастерской мы изготовили нужный трос из двух "жигулёвских". С тех пор в моём "нужном хламе" лежит обрезок кожуха от этого троса:

Моё внимание привлекло одно его качество - способность удерживать форму. То есть, если его изогнуть, к примеру, дугой, или "змейкой", то можно, держа за конец, даже размахивать им, и форма изгиба сохраняется!:

Это навело на ассоциацию с лампами, которые установлены на токарных станках. Там "ножка" лампы имеет такие-же свойства, благодаря чему, лампу легко можно направлять в любую сторону. Именно поэтому я решил задействовать этот кожух в качестве держателя для моего прожектора. Осталось придумать, каким образом закрепить на нём прожектор.

Штатную скобу я решил не использовать - она для этого не подходит. (Мне не нужно обеспечивать поворот прожектора в одной плоскости. Мне нужно его жёстко закрепить на конце кожуха). Поэтому скобу я сразу демонтировал. А крепление решил сделать из обрезка металла, толщиной 1 мм, который валялся у меня в "металлоломе".

Из него я вырезал вот такую заготовку:

При этом я использовал уже имеющийся загиб под прямым углом:

Именно посредством получившегося "жёлоба" я собираюсь прижать кожух троса к корпусу прожектора.

Сам кронштейн я собираюсь закрепить, используя гайку гермоввода кабеля. (Прожектор по степени защиты соответствует стандарту IP 65, поэтому провода заведены герметично). Мне для моих целей герметичность не требуется, поэтому я отвернул гайку гермоввода и разделал изоляцию кабеля, освободив провода:

В кронштейне я просверлил отверстие диаметром 12 мм (именно такой диаметр имеет резьбовая часть гермогайки:

Так как мне требуется очень жёстко прижать конец кожуха к корпусу прожектора, я посчитал жёсткость кронштейна недостаточной. (Ведь он выполнен из стали толщиной всего 1 мм.) Чтобы не позволить ему разогнуться, я сделал ещё одну точку крепления, для чего, надрезав одну сторону, изогнул конец кронштейна и просверлил в нём отверстие:

Теперь, посредством этого отверстия, можно закрепить конец кронштейна одним из винтов, которыми раньше крепился штатный кронштейн.

Примерив всё и убедившись в том, что отверстия совпадают, я отрезал всё лишнее, закруглил все углы и зачистил:

Кронштейн готов. Отправляем его пока в покраску. (Возможно, я уже озвучивал свой метод ускоренной покраски металлических деталей. Для тех, кто не знает - подскажу. Нужно перед покраской разогреть деталь при помощи технического фена, и окрашивать "на горячую". Нитроэмаль сохнет в таком случае моментально).

А пока краска сохнет, займёмся электрической частью.

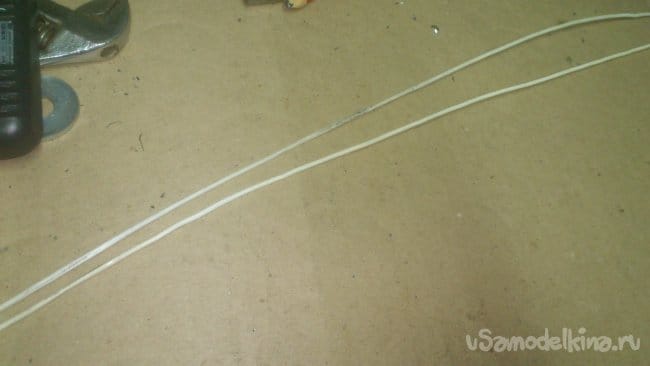

Кожух троса имеет внутренний диаметр 4 мм. Для прокладки внутри кожуха я решил использовать медные провода с моножилой, которые у меня остались после переделки люминисцентного светильника "2 по 36" под светодиодные лампы:

Используя силиконовую смазку, и работая пассатижами, я не без труда вставил пару проводов внутрь кожуха:

Так как заземление в моём светильнике предусмотрено не будет, я отрезал жёлто зелёный провод, а остальные два соединил пайкой с проводами, продетыми сквозь кожух, после чего, изолировал их термоусадочным кембриком:

После чего, используя кембрик большего диаметра, обтянул им провода с заходом на кожух:

Краска на кронштейне высохла, и я закрепил кожух на корпусе прожектора, пропустив жгут сквозь прорезь:

Крепление получилось очень прочным, благодаря тому, что кожух, имеющий поперечные "рёбра", прижался поперёк рёбер охлаждения прожектора:

Вырвать его оттуда невозможно. Для проверки прочности, я несколько раз, держа рукой за корпус прожектора, придал "ноге" несколько разных форм, изгибая её:

Именно этот эффект мне и нужен. Так я смогу легко направлять свет туда, куда мне потребуется.

Теперь нужно придумать удобное крепление лампы к столу. Я сразу отбросил мысль сделать какую-бы то ни было упорную площадку. Светильник для работы не должен занимать место на столе. Наиболее удобный выход - крепить его с помощью струбцины к противоположному краю столешницы. Изначально я думал сделать простейшую струбцину из обрезка уголка, гайки и болта. Но вовремя вспомнил о валяющейся у меня очень давно без дела вот такой струбцине:

Я не знаю, от чего она, и, даже забыл, как она ко мне попала! ))))) Уж больно давно она у меня валяется))). Но она как нельзя лучше подходит для моей цели. Я решил вставить нижний конец "ноги" светильника в канал струбцины. Для того, чтобы выпустить провода, Я, используя УШМ, сделал вырез в нижней части:

После чего, помотав изоленты, с силой "вкрутил" нижний конц кожуха в струбцину:

Порывшись в своих "электрических запасах", я выбрал подходящий шнур с штепсельной вилкой:

(Таких готовых шнуров у меня всегда есть в запасе.)))) Я никогда ничего не выбрасываю, не разобрав. И, даже не вижу ничего зазорного в том, чтобы отрезать шнур от прибора, который выбросили. (Как правило, старые телевизоры/утюги/видики выносят и ставят у мусорных контейнеров)))))). И, при этом не испытываю ни малейшего стыда, или неудобства.))) Просто подхожу и отрезаю шнур.

А стыдно, я считаю - это когда у мужика нет в запасе куска провода, или штепсельной вилки. )))))

Соединив пайкой провода, и заизолировав их термоусадочным кембриком, я, во избежании отрыва при случайном рывке, примотал изолентой место соединения к струбцине:

(Я ведь делаю не красивую, а удобную и (главное) добротную лампу, потому как в мастерской нельзя исключить ни рывков шнура, ни ударов)))).

Никакого выключателя я делать не стал. Дело в том, что стол и верстак у меня оборудованы "управляемыми розетками". (Я закрепляю несколько розеток под столешницей, рядом с каждой - выключатель. Это очень удобно при одновременной работе с разными инструментами, например, с несколькими паяльниками одновременно. "Чтоб не дёргать штепселя" ))))). Вот в одну из них и будет включена лампа.

А если кому-то необходим выключатель, то можно его закрепить на "голове" лампы, или на струбцине. Как наименее удобный, но наиболее легковыполнимый вариант - повесить в разрыве шнура.

Читайте также: