Крепление рельса р18 к бетону

Обновлено: 17.05.2024

Соединительные элементы – та важная часть, которой необходимо уделять внимание при проектировании и строительстве ЖД-путей. Поэтому подробнейшим образом рассмотрим, как крепят железнодорожные рельсы к шпалам, типы и виды крепления, что при этом используют, какие способы и варианты осуществления этой технологической операции вообще бывают. Ознакомьтесь, и будете знать, как фиксировать металлические направляющие на опорных конструкциях. После от теории можно будет перейти к практике.

Сразу отметим, что качество монтажа играет важнейшую роль: необходимо гарантировать неизменность ширины колеи, а также исключить даже саму возможность продольного смещения («угона») и, параллельно, предотвратить вибрацию во время передвижения транспорта. В результате такого комплексного подхода и износ колесных пар будет уменьшен.

- Что такое железнодорожный крепеж рельсы к шпалам

- Применение креплений железнодорожных рельсов на шпалы

- Какие элементы крепления рельс бывают: характеристика ассортимента

- Отличия узлов скрепления

- Как выполняют стыковые типы крепления рельс к шпалам

- Как производят промежуточные крепления железнодорожных рельс на шпалы

- Как крепить, что использовать

Что такое железнодорожный крепеж рельсы к шпалам

Начнем с определения: под этим термином понимается обобщенное название изделий металлопроката, используемых для надежного и долговечного соединения частей верхнего строения пути (ВСП) друг с другом.

К нему предъявляются достаточно жесткие требования, так как предполагается, что он будет эксплуатироваться:

при постоянном негативном влиянии погодных факторов окружающей среды (осадки, влажность и тому подобное).

Поэтому все его компоненты обязаны быть выполнены из упрочненной стали, а их состояние в процессе работы должно находиться под контролем.

Применение креплений железнодорожных рельсов на шпалы

Как уже ясно из определения, они предназначены для создания единой направляющей при формировании пути. На их долговечность и надежность оказывает влияние качество и правильность соединения металлоконструкций, как с опорным основанием, так между собой.

У них ключевая роль, так как, если они не смогут фиксировать двутавровый жд прокат в одном положении (под действием высокого давления и атмосферных явлений), она неизбежно сместится в продольном направлении. В результате такого «угона» ширина колеи перестанет быть одинаковой, а это чревато возникновением аварийной ситуации, вплоть до схода подвижного состава.

Какие элементы крепления рельс бывают: характеристика ассортимента

В совокупности они представляют собой набор конструкционно несложных деталей, каждая из которых должна тем или иным способом, но надежно удерживать свою часть ВСП. Причем их габариты соотносятся с размерами и толщиной направляющих подкрановых (общих, магистральных) путей – чем больше вторые, тем серьезнее и первые. Подбор происходит с оглядкой на протяженность рабочей линии и грузоподъемность проезжающего транспорта.

В общем случае можно выделить следующие наиболее распространенные металлоизделия.

Прижим рельсовый

Представляет собой стальную пластину с технологическим отверстием посередине (однодырный). Считается одной из наиболее распространенных деталей, так как повсеместно используется при прокладке верхнего строения. Одновременно и фиксирует жд металлопрокат на основании, и не дает ей биться об опору, обеспечивая таким образом защиту от ударов и механических разрушений.

Нужно отметить, что это разновидность крепления рельсы как к бетонной шпале, так и к деревянной как для крановых, так и для дорожных путей общего характера. Просто его размеры будут различаться в зависимости от назначения. Чем больше двутавровое изделие металлопроката, тем габаритнее прижим, и с весом наблюдается такая же зависимость. Это сделано для того, чтобы в любом случае можно было реализовать как разборной, так и жесткий вариант соединения ВСП.

Крючья

Условно Г-образной формы, выполнены из прутьев-стяжек, загнутых под нужным углом. Они выполняют ответственную задачу – фиксируют направляющую относительно подкрановой балочной конструкции. Для этого они своим рабочим концом захватывают основу, а другим плотно прижимаются к опоре.

За счет прочного материала исполнения (стали) они являются ключевой частью надежного зацепа с подошвой, если установлены так, как это предписано стандартами, то есть через 0,5-0,7 м по всей длине линии. Достаточно универсальны, чтобы их можно было использовать на участках различной грузоподъемности.

Прижимная планка

Вот как называется крепление рельса к шпале или простой стальной балке, выполняемое в нескольких вариантах:

общего назначения – для мостовых подъемников как легких или средних, так и тяжелых, эксплуатируемых как на открытом воздухе, так и в цеховых условиях;

специализированная – для использования в регионах со значительными перепадами температур; как правило, изготавливаются из тех сортов стали, которые способны без деформаций и длительное время выдерживать даже -65 °C.

Упорная планка

У нее та же функция – является составной частью сборки подкрановой линии. Может быть зафиксирована на опоре, выполненной из любого материала. Простая и универсальная – именно такая конструкция крепления рельса к Ж Б шпале является залогом длительного и безаварийного передвижения спецтехники по колее.

Обратите внимание, она способна с сохранением прочности годами выдерживать даже экстремально низкие температуры. Поэтому одна из ниш ее активного применения – внутренние и наружные эстакады.

Планка «Петушок»

Это изделие, актуальное в тех случаях, когда в роли подкрановых балок выступает стальной металлопрокат. На таком основании строение пути зафиксировать можно только жестко – сваркой. И вот тут-то и нужна данная деталь, которая и выступит в качестве соединителя: нижняя ее сторона приваривается к закладной опоре (или монолитной подушке), верхняя – к направляющим будущей колеи.

В случае с этим креплением для рельсов под названием «Косынка» почти так же распространено, как «Петушок», поэтому не удивляйтесь, если тоже его услышите. Хотя главное – не терминология, а исполнение: и, согласно ему, пластина изготавливается сплошной, без технологического отверстия, и в том размере, который должен соотноситься с габаритами и маркой проката.

Также отдельного внимания заслуживают:

- Накладки – двухголовые, переходные и изолирующие – для стыковки двух элементов одинакового или разного профиля.

- Подкладки – помогающие равномерно распределить давление от транспорта на основание, а также надежно соединить части ВСП.

- Шайбы, гайки, болты, шурупы, которыми крепят рельсы к шпалам, – закладные, клеммные, пружинные одно- и двухвитковые и так далее, в зависимости от конкретного изделия и его предназначения, ассортимент их просто огромен.

- Противоугоны – пружинистые скобы, устанавливаемые на подошвы, упирающиеся в опоры и, таким образом, делающие сдвиг невозможным. С квадратным сечением (сторона – 22 мм), из стали – либо легированной, либо рессорно-пружинной.

- Система крепежа ЖБР – для фиксации без подкладки; состоит из пары скоб (прижимная и упорная), бокового упора, клеммы, двух прокладок, болта и гайки.

- Костыли – стандартных размеров – 14 на 14 на 165 (280) мм или 14 на 14 на 170 мм, в зависимости от ширины колеи. И это именно то, чем крепят рельсы к деревянным шпалам. Выпуск регламентирован нормами ТУ 14-4-1537-89 и ГОСТ 5812-82.

Все эти детали используются, потому тоже должны быть надежными и долговечными.

Отличия узлов скрепления

Специфика зависит от материала, из которого выполняются опорные части ЖД-линии. Значит необходимо рассмотреть характерные особенности каждого типа – этим и займемся.

С ЖБ-шпальными опорами

Сегодня востребованы 3 варианта, и хронологически первым из них стал КБ – тот, при котором подкладка зафиксирована парой закладных болтов, а уже сама направляющая к ней – двумя клеммами. Это дает возможность перемещать «сборку» по высоте в пределах 12-14 мм, удобно ее регулируя.

Шло время, ужесточались стандартны, в целях безопасности принимались меры по модернизации. Такой способ крепления рельсов к железобетонной шпале, как КБ, тоже претерпевал изменения. Так, с 1970 года для его реализации на практике брали уже двухвитковые шайбы, тогда как ранее – преимущественно одновитковые.

Параллельно с этим проводились поиски других. Так появилось болтовое подкладочное – БП, – обладающее следующими особенностями:

увеличенная высота реборд – благодаря 40 мм можно без проблем регулировать расположение в рамках 18 мм;

Со временем стало актуальным и другое новое крепление рельса к ЖБ-шпале, получившее аналогичную аббревиатуру, то есть ЖБ, тоже раздельное. У него нет подкладки, а фиксация осуществляется держателями и закладными. Это решение позволило улучшить восприятие вертикальных воздействий и эффективно поддерживать стабильность пути на пологих кривых и прямых участках. А за счет отсутствия промежуточных деталей обеспечивается значительная экономия материала – до 30 т на 1 км колеи.

Узел крепления рельса к деревянной шпале

В этом случае используются все три типа фиксации, то есть как неподвижный, так и раздельный или смешанный. Начнем с первого, который, в свою очередь, может быть двух вариантов.

Костыльное – для звеньевых линий, отличается простотой и малым весом, позволяет сравнительно быстро собирать и демонтировать решетку. Минус в том, что максимально плотной связи между составляющими ВСП достичь не удается, так как под действием значительных нагрузок держатели наддергиваются, после чего вибрация усиливается, а это приводит к ускорению износа и понижению сопротивляемости угону.

Шурупное – крепление рельса Р65 к деревянным шпалам, частично актуальное у нас, но повсеместно – в Западной Европе. Удобно сравнительно лучшим сцеплением (вероятность выхода детали из технологического отверстия в 1,5-2 раза ниже, чем в прошлом случае, а отжатия – на 40-50% меньше) но и оно в конечном итоге разрушается под воздействием высоких напряжений. В числе недостатков и трудоемкость при перешивке полотна.

Оба этих варианта – жесткие, что подразумевает постепенное ухудшение контакта между деталями в процессе эксплуатации. И это несмотря на высочайшие требования, которые предъявляют к прочности, надежности и долговечности держателей. Кстати, если интересно, какими шурупами крепят рельсы к шпалам из дерева, то путевыми, изготовленными по ГОСТ 809-71.

Совершенствуя технологии, специалисты пришли к мнению, что современное соединение должно быть упругим, но со стабильно хорошим качеством прижатия.

В результате было принято решение обеспечивать раздельную связь за счет неподвижных или пружинных клеммных деталей. В обоих случаях монтаж осуществляется 4 шурупами к опоре и 2 соединителями (на болтах с шайбами) – к прослойке, различаются только фиксаторы. При такой конфигурации практически гарантировано сильное прижатие деталей, а значит и малый уровень вибрации. Но при этом составляющих в узле слишком много (зачастую до 10 и выше) и клеммное крепление рельса отличается большой металлоемкостью и огромными трудозатратами при замене решеток.

Поэтому неоднократно предпринимались попытки найти компромисс. Результатом стали смешанные соединения, плюсы которых состоят в сочетании прочности и легкости при достаточно дешевой стоимости, а также в эффективном распределении действующих нагрузок и в малом количестве компонентов, способных выйти из строя. Минус только один, хоть и довольно существенный – это изначально малая и ухудшающаяся со временем сопротивляемость угону. Так что единственно популярного в силу своей оптимальности решения пока нет.

Как выполняют стыковые типы крепления рельс к шпалам

Именно они соединяют две направляющие конструкции между собой и просто обязаны быть надежными, так как являются «критическими точками», на которых сходы транспорта наблюдаются чаще всего.

Выделяют 3 варианта стыков, различных по конфигурации, и каждый из них допустимо монтировать вручную. Достаточно вооружиться набором ключей, гайковертом, устройствами для забивания и выдергивания костылей или другими подходящими инструментами. После чего соблюсти технологию укладки: выдержать минимальные расстояния, укрепить накладками, вставить соединители и тому подобное.

Крепление рельс к шпалам болтами

В этом случае вы получите несплошное стыковое соединение – с зазорами, нужными для компенсации изменения длины металлоконструкций вследствие скачков температуры. Порядок действий следующий:

Готовая конфигурация достаточно надежна, но усиленно сопротивляется движению транспорта. Зная об этом недостатке, ее хотели доработать и в результате появился следующий вариант.

Клееболтовые стыки

Это соединение, при котором накладки приклеивают на жд металлопрокат, а после стягивают – через шейку. Промежуточное решение, но все-таки дающее достаточную упругость связи при установке на весу. Минимизируются деформации при давлении, а значит замедляется износ колеи.

Сварные

Выполняются электродуговым методом, с созданием непрерывной нити на участке определенной протяженности – зазоры отсутствуют. По показателям прочности на изгиб на 30-40% лучше предыдущих, по усталостному ресурсу – на 25%. Правда, характер их деформаций более опасный, так как скорее приведет к сходу подвижного состава. Разрушения обычно происходят по шву, и чем дефектнее он сделан, тем быстрее проявятся повреждения.

Как производят промежуточные крепления железнодорожных рельс на шпалы

Это элементы, которые обеспечивают связь. Важно, чтобы они поддерживали стабильную ширину пути и качество прижатия, делали невозможными отрыв и «угон», причем при любых температурных условиях, не затрудняли регулировку, хорошо поддавались замене, сохраняли вибростойкость и пространственную упругость. Также не должны влиять на экономическую эффективность ВСП.

Нераздельные

Выполняют теми же элементами, то есть каждый используемый держатель проходит и через прокладку, и через жд металлопрокат с опорой.

Раздельные

Направляющая клеммами соединяется с прослойкой, которая затем при помощи болтов фиксируется на несущей.

Смешанные

Монтаж происходит по той же технологии, что и в прошлом случае, но с использованием костылей и фибровой/текстолитовой мембраны.

Отдельного внимания заслуживает такой достаточно специфический вид крепления рельсов к железобетонной шпале, как скобами. Их две, упорная и прижимная, и они используются в комплекте с боковым полимерным упором, пружинной клеммной деталью, двумя промежуточными прокладками, болтовым крепежом и гайкой. Этот набор элементов образует ЖБР-соединение, которое является эффективной противоугонной мерой. За счет своей конфигурации они упираются в несущую конструкцию при получении чрезмерной нагрузки и таким образом делают продольный сдвиг невозможным.

Как крепить, что использовать

Все комплектующие, которые только могут понадобиться при укладке тех или иных линий, мы свели в таблицы в зависимости от типа направляющих. Выбрали наиболее популярные.

P18

Применяются для обустройства узкоколейных внешних и внутренних путей. Востребованы на территориях крупных баз, производственных предприятий, значительных заводов. Не предполагают высоких нагрузок.

Произошел спор. Помогите нормативным документом. Зачистка сварного шва. Нужно полностью его защищать или можно только головку рельса зачистить.

Ванная сварка - то говорят не нужно зачищать, но я смотрю на стык там такие наплывы, нет даже в помиме плавности.

Рельс, как правило, изготавливают из стали 65ГС. Варить можно только при специальном термическом режиме (есть соответствующие установки). Следует оценивать нагрузки от температурного расширения.

Если сварка выполнена кустарно стык разрушается от удара кувалдой, ребордой колеса или от мороза.

Сеченов.

Я так понимаю – весь сыр бор в трудоемкости операции зачистки всего сварного соединения.

1. Должна быть разработана методика этой непростой сварки и в ней, примерно, в конце – контроль качества сварного соединения (min –это визуальный контроль: взяли лупу с n увеличением, молоточек и т. д….) А для того что бы произвести контроль – необходимо подготавливать сварное соединение (зона зачистки, разные ее значения и т. п….).

Если методики нет, то припадем к первоисточнику (даже если и есть – все равно припадем):

ПБ 10-382-00 ПБЭГК Россия – п. 3.5.3.

НПАОП 0.00-1.01-07 Украина - п. 5.6.3.

А как же иначе вы проведете контроль.

2. Можно подойти с другой стороны. Сварной шов постоянного сечения и переменного сечения работают совершенно по-разному.

Ещё как сваривают! См. серию 1.426.2-7, вып. 6 "Узлы крепления рельсов к подкрановым балкам и стыки рельсов". А трамвайные рельсы? Походи, посмотри.

Варят полным ходом. И не только подкрановые и трамвайные. В ванне. Ванна образуется накладками на стыке и вперед.

А термин "бархатный путь" знаком, думаю, многим. Ну или многие его слышали. Так там режим работы рельса куда более напряженный, чем подкранового.

А зачищать надо, иначе оценить качество стыкового шва не выйдет.

Хмурый, ты совсем не хмурый - ты отзывчивый

А что за термин такой, расскажите пожалуйста или посоветуйте где почитать.

специальной конструкцией стыковых соединений. "Бархатный путь" - он ведь не совсем бесстыковой. Стыки есть, только реже и их конструкция позволяет компенсировать тепловые деформации. Также другая конструкция противоугонов несколько.

И опять же, этот путь скорее надо рассматривать как крупномасштабный эксперимент. Так сказать, опытно-промышленный объект.

Есть еще ГОСТ 24741-81 на предметы крепления. Их ставишь и все. Какой расчет? Вдоль, думаю, и не нужно ничего считать, прижато по всей длине. Поперек еще можно, на срез болтов или отгиб планок, с учетом шага креплений и расположения катков относительно них. Ну при больших тоннажах, и если делать нечего.

Ильнур, Вот это и удивительно. Недавно увидел каталог одной зарубежной фирмы, предлагающей крепления для подкрановых рельсов. На каждое крепление у них дана воспринимаемая этим креплением сила, направленная поперек рельса. У нас же этот узел все принимают конструктивно по серии. Отсюда и возник вопрос.

Наверняка в железнодорожных науках имеется теория. Как самого рельса (такой профиль же как-то родился), так и креплений. Поезда боковые усилия создают же всяко.

Ильнур, В железнодорожных науках поперек рельса вряд ли действуют большие силы. Более того, в точке действия силы поперек рельса, всегда присутствует большая вертикальная сила. Поэтому ни рельс к шпалам, ни шпалы к земле серьезно не закрепляются. С крановыми нагрузками ситуация другая.

Вот сильно сомневаюсь - в детстве, читая занимательную физику, наблюдал картинки с наклоненным вбок тепловозом и наложенныой схемой сил - это для криволинейного участка.

А много лет назад под Арзамасом мой поезд (вагон Уфа-Ленинград) сошел с рельсов. 5-6 км шли вдоль путей до ближайшей станции. Состав разросало на путях и по обочине как кишку. И что интересно, ни один вагон не был расцеплен.

Силы там ого-го.

Ильнур, На криволинейных участках очень большие радиусы поворота, поэтому перпендикулярная оси рельса горизонтальная сила сравнительно мала. Для тяжелых кранов она, думаю, много больше.

Ильнур, На криволинейных участках очень большие радиусы поворота, поэтому перпендикулярная оси рельса горизонтальная сила сравнительно мала..

С чем сравнительно? Давление колеса поезда - вертикально порядка 13 тонн, при горизонтальном поперечном порядка 12 тонн. Здесь динамика имеет место быть.

Не думаю. Нагрузка на колесо 100-200 тонных кранов не более 40-50 тонн, горизонтальная поперек - 5. 10% от этого. Краны тихоходны. Частота крепления к шпалам и подкрановым балкам сопоставима. Делайте выводы.

Какой смешной инженер. Да хоть по спирали перемещаются. У меня сын 10 лет подобным образом препирается.

Я же привел же ЧИСЛА.

А надо было не только "умозрительные" числа. В Белене есть расчет подкрановых балок от и до. Там и про рельс есть местечко ЕМНИП.

Гибкий подвес - 0,05 от вертикальной, жесткий - 0,1. Это тоже в Белене.

А надо было не только "умозрительные" числа. В Белене есть расчет подкрановых балок от и до. Там и про рельс есть местечко ЕМНИП.

Емнип, числа не умозрительные, а стандартные из ж.д. наук. Я ж грю, читайте науку соответствующую, емнип.

И самое главное, емнип, во Белене нихрена нет запрошенного расчета. А именно емнип разчота крепежа. И это как раз вапрос темы.

Ильнур, Ты видать физику совсем забыл, раз такое пишешь! Ну откуда взяться большой поперечной силе в железнодорожном рельсе? Так что не спорь ни со мной, ни со своим сынишкой! И не флуди! Лучше по теме ответь!

. Ну откуда взяться большой поперечной силе в железнодорожном рельсе? Так что не спорь ни со мной, ни со своим сынишкой! И не флуди! Лучше по теме ответь!

Оттудово - читай книги по ж.д., все расписано по полкам - заодно и кругозор расширишь. Там полно причин, причем физических, для набора 12-и тонн поперечных . Это я взял из книги. Представляешь - просто списал. А спорить с тобой не разумно, т.к. ты ни разу не открыл какой-нить спецкниги, и не удосужился наконец поизучать рельсовое дело. Действительно умоозрительно заявляешь: поезд вбок не толкает, откуда там и т.д. Учи матчасть - там страшная динамика, ты удивишься.

А по теме ответил - крепеж подкрановых рельсов проектировщиком не рассчитывается, методик нет. Есть прямые указания, как крепить, и баста.

| Ну откуда взяться большой поперечной силе в железнодорожном рельсе? |

У Вас должны быть данные на проектирование, и информация от заказчика или другого лица о типе крана, который он будет устанавливать.

Если мостовой кран заграничный, чаще всего не нужно рельсов, привариваем к широкополочному двутавру (типа HEA) или другой запроектированной балке - металлический брус или полосу, высотой 40мм. А на действие поперечных и продольных нагрузок рассчитывается сама балка, а не рельс(возможно ошибаюсь?).

Ой, даже и не знаю что ответить? Нет, пожалуй не буду строить догадки, откуда ты эти 12 тонн выковырял.

dambra, Вопрос не столько в нагрузках от крана, сколько в том, почему сочленение рельса и подкрановой балки у нас не рассчитывается? В случае приварки все понятно. Сварной шов можно посчитать. Почему другие крепления идут без расчета?

Динозавр на пенсии

Нет! Крепление рельса к подкрановым конструкциям принимаются конструктивно с многократным запасом!

Усилия (продольные и поперечные), приведенные в НТД, учитываются только при расчете тормозных конструкций.

РЕАЛЬНАЯ работа крановых механизмов отличается от нормируемой расчетной модели (например, перекос моста крана, приводящий к износу реборд колес и повреждению крепления тормозных конструкций).

Ой, даже и не знаю что ответить? Нет, пожалуй не буду строить догадки, откуда ты эти 12 тонн выковырял.

dambra, Вопрос не столько в нагрузках от крана, сколько в том, почему сочленение рельса и подкрановой балки у нас не рассчитывается? В случае приварки все понятно. Сварной шов можно посчитать. Почему другие крепления идут без расчета?

1.-Где у "нас"?

2. Уже написал, что есть данные крана, которые ты должен учесть при расчете подкрановой балки. Ничто не мешает взять эти данные и рассчитать крепление. Составь схему, приложи нагрузку и т.д. Хочешь "вручную", хочешь - в программе, даже податливость можешь включить в работу и рассчитать. По опыту - всегда крепеж был с запасом и его никто не считал, в описанных методиках проектирования по "западнаму образцу " - стальной брус приваривается к балке, что тут считать? ну можно конечно попробовать, но запас будет в разы.

3. Если уже копаться глубже в "западной литературе" - могу посоветовать книжку "Stalowe konstrukcje prętowe " Zdisław Kurzawa - подробно рассмотрены как российские так и зарубежные мостовые краны/ кран балки и т.д в т.ч. крепления. Написано на польском, если что (можешь читать на этом языке) - пиши скину.

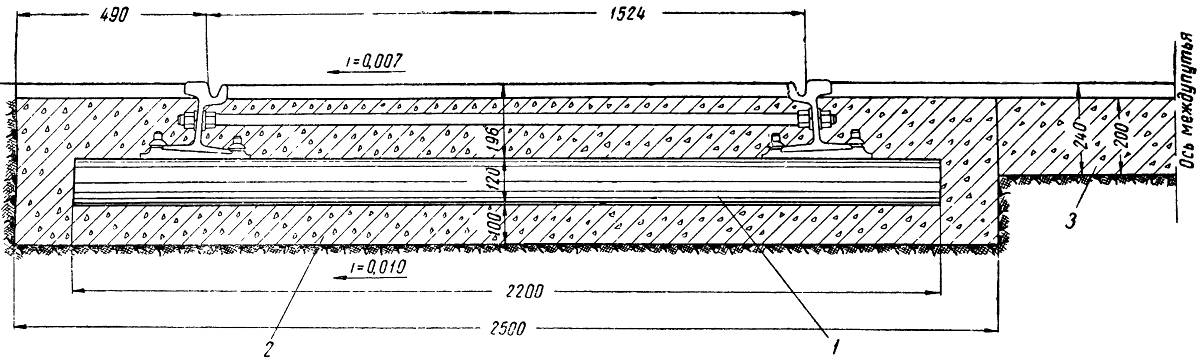

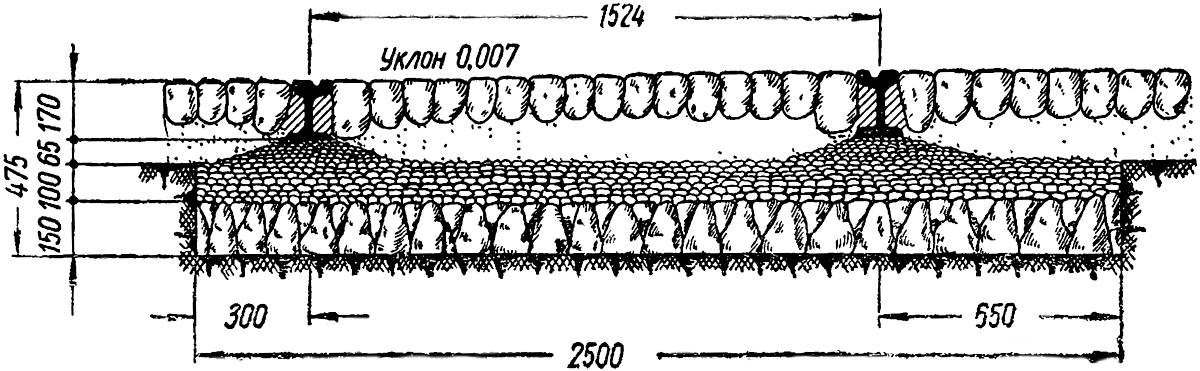

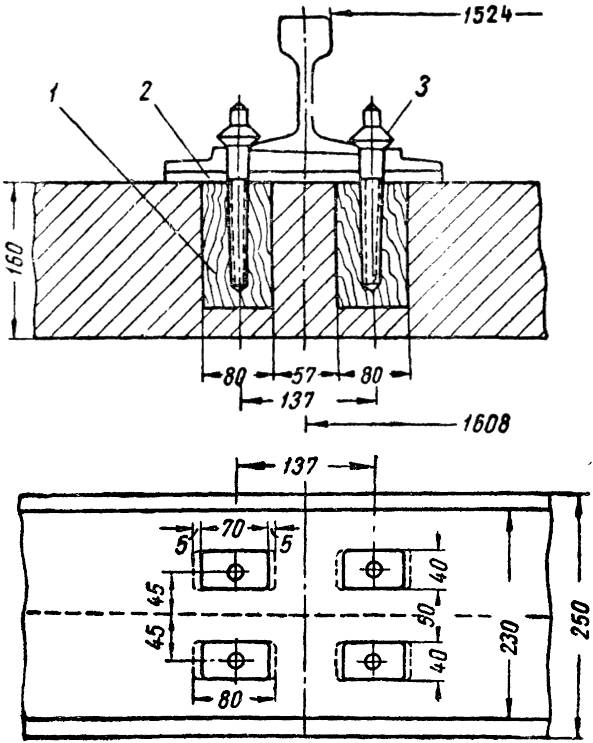

Конструкция трамвайного пути типа А: бетонное основание с рельсами, заделанными в бетон

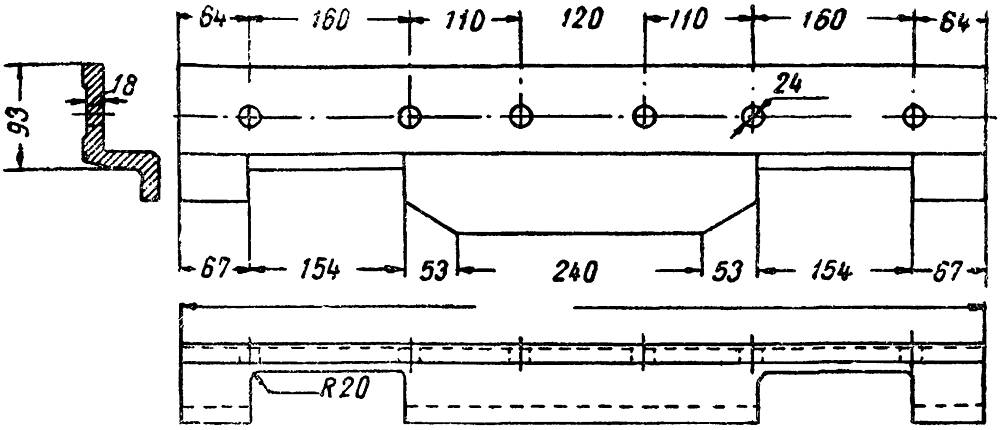

Трамвайные рельсы тяжелого типа Т-60 заделывают в бетон, который имеет марку 300–350 кг/см 2 , с фракцией щебня до 40 миллиметров , с железобетонными, деревянными либо металлическими брусьями, которые используются как монтажный элемент. Ширину бетонной плиты 2,2–2,5 м, толщина 0,34–0,39 м. Устройство такого пути изображено на рис. 1.

Рис. 1. Конструкция трамвайного пути типа А: 1 – монтажные шпалы; 2 – бетон марки 300 кг/см 2 ; 3 – бетон марки 150–200 кг/см 2 .

Земляное полотно планируется с уклоном 0,01.

Путь перед бетонированием монтируется на брусья длиной 2,0–2,2 м, укладываемые в количестве 400–500 шт. на 1 км.

Деревянные брусья шириной 0,15 м, высотой 0,10 м употребляются в дело непропитанными. К шпалам или брусьям рельсы прикрепляются шурупами через клинчатые подкладки.

Вместо деревянных брусьев могут быть использованы узкоколейные трамвайные рельсы (желательно типа 18 кг/м) высотой 0,09 м или швеллер № 14. К ним привариваются клинчатые двухребордчатые подкладки, к которым маятниковым штырем крепится рельс. (Раздельное крепление рельса к подкладке, а подкладки – к шпале). Высота железобетонного бруса не должна превышать 0,10 м. Крепление рельса к брусу может осуществляться любым способом, в том числе и шурупами, завертываемыми в деревянные, заделанные в брус, пробки.

Между трамвайными рельсами через 2,0–2,5 м ставятся металлические круглые тяги с винтовой нарезкой по концам.

В междупутье укладывается бетонная плита толщиной 0,18 м с маркой бетона 150–200 кг/см 2 . Дорожное покрытие – асфальт слоем 0,04 м.

Нормы расхода главнейших материалов в случае устройства бетонного основания конструкции трамвайных путей типа А при ширине 2,4 метра представлены в табл. 1.

| Наименование материалов | На деревянных брусьях 500 шт. на 1 км | На металлических брусьях 500 шт. на 1 км | |

|---|---|---|---|

| плита толщиной | плита толщиной 0,34 м | ||

| 0,39 м | 0,34 м | ||

| Рельсы, пог. м | 2000 | 2000 | 2000 |

| Бетон марки «300–350», м 3 | 1006 | 886 | 926 |

| Подкладки, шт. | 1500 | 1500 | 1500 |

| Шурупы, шт. | 4520 | 4520 | – |

| То же, т | 1,95 | 1,95 | – |

| Доски (для опалубки), м 3 | 21,8 | 17,2 | 17,2 |

| Брусья монтажные, м 3 | 16,5 | 16,5 | – |

| То же, шт. | 500 | 500 | 500 |

| Тяги поперечные с гайками и шайбами, комплект | 500 | 500 | 500 |

| Болты с гайками и клеммами, комплект | – | – | 2000 |

| Примечание: Норма расхода бетона марки 150–200 для укладки в междупутья соответствует ширине междупутья. | |||

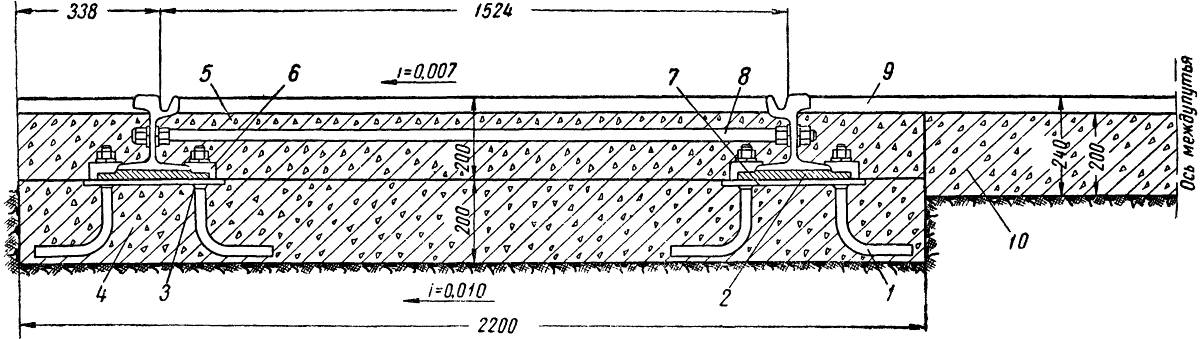

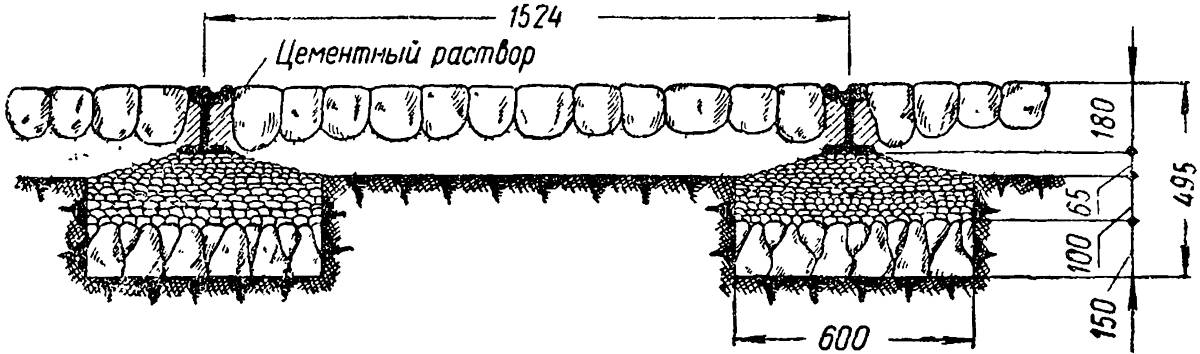

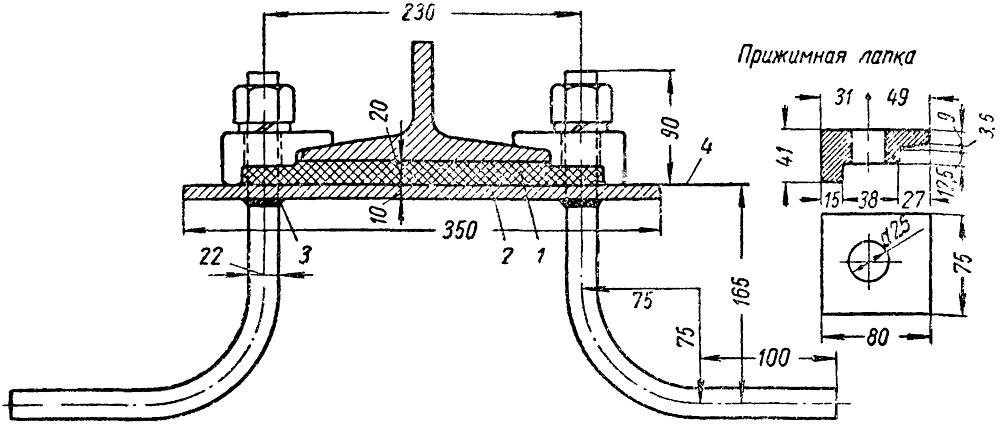

Конструкция трамвайного пути типа Б: бетонное основание с анкерами для крепления рельсов, которые уложены на промежуточный слой асфальта

Рельсы трамвая тяжелого типа Т-60 укладывают на плиту из бетона, имеющую ширину 2,2 м, толщину 0,20 м с маркой бетона 300–350 кг/см 2 . В плиту из бетона заделываются анкерные болты диаметром 25 мм из круглого железа через каждые 0,75–1,00 м.

Рельс трамвая с анкером скрепляется через плоскую железную пластинку, имеющую толщину 10 мм, и прижимаемые гайкой с пружинной шайбой к подошве металлические лапки.

Между подошвой трамвайного рельса и бетоном закладывается толщиной 20 мм асфальтовая прокладка, а между рельсами ставятся круглые металлические тяги через 2,0–2,5 м.

Рельс, скрепленный с анкером, заделывается в бетон с толщиной слоя 0,15–0,16 м до подголовка. Марку его верхнего слоя можно снизить до 200 кг/см 2 . Дорожное покрытие слоем 0,04 м – асфальтовое.

Конструкция трамвайного пути типа Б с рельсами, которые заделаны в бетон, показана на рис. 2. Эта конструкция используется и с дорожным покрытием из брусчатки.

Рис. 2. Конструкция трамвайного пути типа Б: 1 – анкеры d = 22 мм через 1 м; 2 – спецасфальт 20 мм или жесткий асфальтобетон; 3 – приварка; 4 – бетон марки 300 кг/см 2 ; 5 – бетон марки «200»; 6 – прижимная лапка; 7 – металлическая пластинка 350×125×10 мм; 8 – круглая тяга; 9 – асфальтобетон мелкозернистый 40 мм; 10 – бетон марки «150–200».

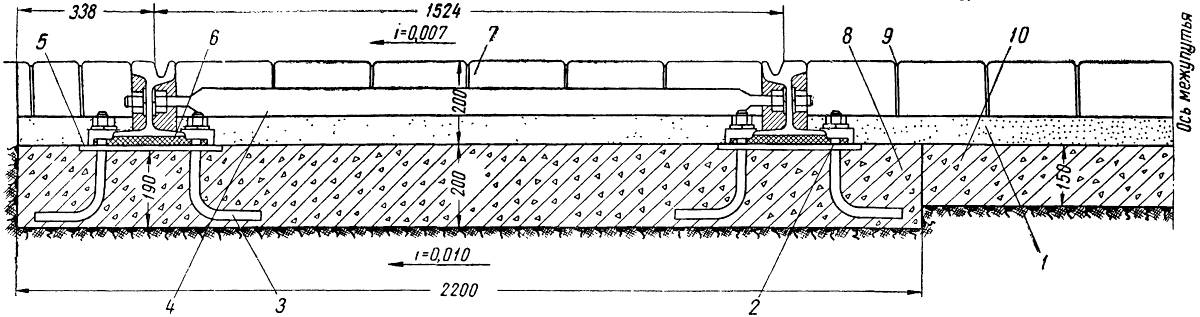

Конструкция пути Б-типа с верхним покрытием из брусчатки показана на рис. 3.

Рис. 3. Конструкция трамвайного пути типа Б с покрытием из брусчатки: 1 – песок; 2 – прижимная лапка; 3 – анкер d = 22 мм через 1 м; 4 – плоская тяга, 5 – металлическая пластинка 350×125×10 мм; 6 – спецасфальт 20 мм или жесткий асфальтобетон; 7 – брусчатка высотой до 140 мм; 8 – бетон марки 300 кг/см 2 ; 9 – заполнение швов битумным составом или цементным раствором; 10 – бетон марки 150–200 кг/см.

Нижняя бетонная плита устраивается такой же, как и при конструкции Б, с рельсами, который заделаны в бетон, и с асфальтовым покрытием. Трамвайные рельсы прикрепляются к бетонной плите анкерами и под подошву рельса закладывается асфальтовая прокладка толщиной 20 мм. Между рельсами через 2,0–2,5 м устанавливаются металлические плоские тяги. В пазуху трамвайного рельса закладываются фасонные брусья из бетона или асфальтобетона. В качестве дорожного покрытия применяется брусчатка высотой 110–140 мм, по слою песка толщиной 50–70 мм.

В междупутьи при асфальтовом покрытии укладывается бетонная плита толщиной 0,18 м, марка бетона – 150–200 кг/см 2 , а при брусчатом покрытии основание делается из песка, слоем толщиной не менее 0,10 м.

Швы брусчатой мостовой заливаются битумом или цементным раствором.

Нормы расхода главнейших материалов при устройстве конструкции трамвайных путей типа Б даны в табл. 2.

| Наименование материалов | С верхним покрытием | |

|---|---|---|

| из асфальта | из брусчатки | |

| Рельсы, пог. м | 2000 | 2000 |

| Бетон марки «300–350», м 3 | 455 | 455 |

| Бетон марки «200», м 3 | 482 | |

| Анкеры, компл. | 2010 | 2010 |

| Тяги поперечные с гайками и шайбами, компл. | 500 | 500 |

| Асфальт (под рельс), т | 14,8 | 14,8 |

| Доски (для опалубки), м 3 | 21,8 | 11,3 |

| Брусья (для вывешивания), шт. | 110 | 110 |

| То же, м 3 | 3,6 | 3,6 |

Конструкция трамвайного пути типа Г: с продольными брусьями, втопленными в бетон

Трамвайные рельсы кладут на сдвоенные деревянные продольные брусья высотой 0,13–0,15 м и шириной по 0,15 м, втопленные в бетон марки 150–200 кг/см 2 .

Такая конструкция пути изображена на рис. 4.

Рис. 4. Конструкция трамвайного пути типа Г.

Толщина бетонной плиты под брусьями 0,10–0,20 м; ширина ее – 2,2 м. Брусья под рельсовой ниткой соединяются между собой болтами диаметром 22–25 мм с выпущенными концами длиной 0,2–0,4 м.

Концы болтов, выпущенных в шахматном порядке по обе стороны брусьев, служат арматурой бетона, связывающей путевую конструкцию с бетоном. Трамвайные рельсы прикрепляются к продольным брусьям при помощи шурупов, размещаемых через каждые 0,75 м.

Дорожное покрытие состоит из брусчатки по песчаному основанию.

Нормы расхода основных материалов при устройстве конструкции трамвайных путей типа Г приведены в табл. 3.

| Наименование материалов | Количество требующихся материалов |

|---|---|

| Рельсы, пог. м | 2000 |

| Бетон марки «150–200», м 3 | 480 |

| Брусья продольные, м 3 | 90 |

| Болты 25×400 мм, шт. | 2240 |

| Шурупы, шт. | 2680 |

| Пластинки (под рельсы), шт. | 1340 |

| Лапки, шт. | 2680 |

| Тяги поперечные с гайками и шайбами, компл. | 500 |

| Доски (для опалубки), м 3 | 16,7 |

| Брусья (для вывешивания), шт. | 110 |

| То же, м 3 | 3,6 |

Конструкция трамвайного пути на сплошном щебеночно-пакеляжном основании

Бесшпально-щебеночные основания трамвайных путей обладают двумя существенными недостатками:

1. Недостаточной устойчивостью пути вследствие отсутствия крепления рельсов к основанию.

2. Большой трудоемкостью ручных работ.

На магистральных проездах, а также если в обращении находятся тяжелые трамвайные вагоны с большой скоростью движения применять такие основания не следует, но при наличии легких трамвайных вагонов и замощении путей брусчаткой они довольно широко применяются.

Бесшпально-щебеночно-пакеляжные основания могут удовлетворительно работать только при достаточно хорошо устроенном водоотводе или хороших водопроницаемых грунтах, так как в случае задержки воды в основании оно быстро разрушается и трамвайные пути приходят в расстройство. Необходимо также иметь водонепроницаемое верхнее покрытие, для чего швы брусчатой мостовой надежно гидроизолируются.

Конструкция трамвайного пути на сплошном бесшпально-щебеночно-пакеляжном основании показана на рис. 5.

Рис. 5. Конструкция трамвайного пути на бесшпально-щебеночно-пакеляжном основании.

На дно котлована земляного полотна насыпается слой песка 0,05 м толщиной и укладывается пакеляж высотой до 0,20 м, который расклинцовывается и сверху засыпается крупным (до 70 мм) щебнем, который тщательно уплотняется укаткой.

Ширина сплошного щебеночно-пакеляжного основания трамвайных путей принимается 2,2–2,5 м, глубина 0,55 м.

Рельсы трамвайного типа, соединяемые между собой поперечными тягами, укладываются непосредственно на щебень, выравниваются и подбиваются под подошву мелким щебнем.

Дорожное покрытие выполняется преимущественно из брусчатки.

Конструкции трамвайного пути на щебеночно-пакеляжных канавках

В отличие от сплошного щебеночно-пакеляжного основания щебеночно-пакеляжные канавки трамвайных путей делаются отдельно под каждую рельсовую нитку.

Конструкция пути на таких канавках показана на рис. 6.

Рис. 6. Конструкция трамвайного пути на щебеночно-пакеляжных канавках.

Ширина каждой канавки принимается 0,6 м, глубина – такая же, что и в сплошных щебеночно-пакеляжных основаниях, 0,55 м.

Нормы расхода материалов при устройстве бесшпально-щебеночно-пакеляжных конструкций трамвайного пути даны в табл. 4.

К рельсовым скреплениям относятся следующие элементы верхнего строения трамвайного пути:

а) стыковые скрепления ;

б) путевые тяги для соединения между собой отдельных рельсовых ниток;

в) дополнительные устройства для скрепления трамвайных рельсов и контррельсов в кривых;

г) скрепления рельсов со шпалами (промежуточные скрепления);

д) скрепления рельсов с бетонными основаниями (анкерное скрепление);

е) электрические соединения трамвайных рельсов (стыковое, путевое и междупутное);

ж) противоугонные устройства.

Трамвайный рельсовый путь состоит из отдельных рельсов длиной по 12,5 м, соединенных между собой в продольном и поперечном направлениях для создания неизменного положения двух рельсовых ниток, обеспечивающих нормальное движение трамвайных вагонов.

Соединение рельсов по длине осуществляется устройством стыков – сварных или механических.

Соединение отдельных рельсовых ниток трамвайного пути между собой в поперечном направлении (для создания неизменной колеи) осуществляется при помощи тяг, а при шпальных основаниях с низкими рельсами – прикреплением рельсов к шпале костылями или шурупами.

Для обеспечения электропроводности трамвайного пути применяются стыковые электрические соединения, устраиваемые на всех сборных стыках, путевые электрические соединения для соединения двух рельсовых ниток одного пути (через 150 м) и междупутные (через 300 м) для соединения внутренних рельсовых ниток двух смежных путей.

Рельсовые стыки трамвайных путей свариваются преимущественно термитом. Электросварка начала применяться только в последнее время.

Стыковые скрепления

Механический сборный стык состоит из двух перекрывающих его накладок, расклинивающих трамвайные рельсы и соединенных между собой 4–6 болтами. Для рельсов железнодорожного типа используются одинаковые накладки с обеих сторон, а для рельсов трамвайного типа – различные по высоте (наружная – более высокая, чем внутренняя, из-за желоба и губки рельса).

Для того чтобы увеличить прочность накладок, поперечное сечение делается фасонным, с утолщением по концам, с полками, с полками и фартуками и т. п.

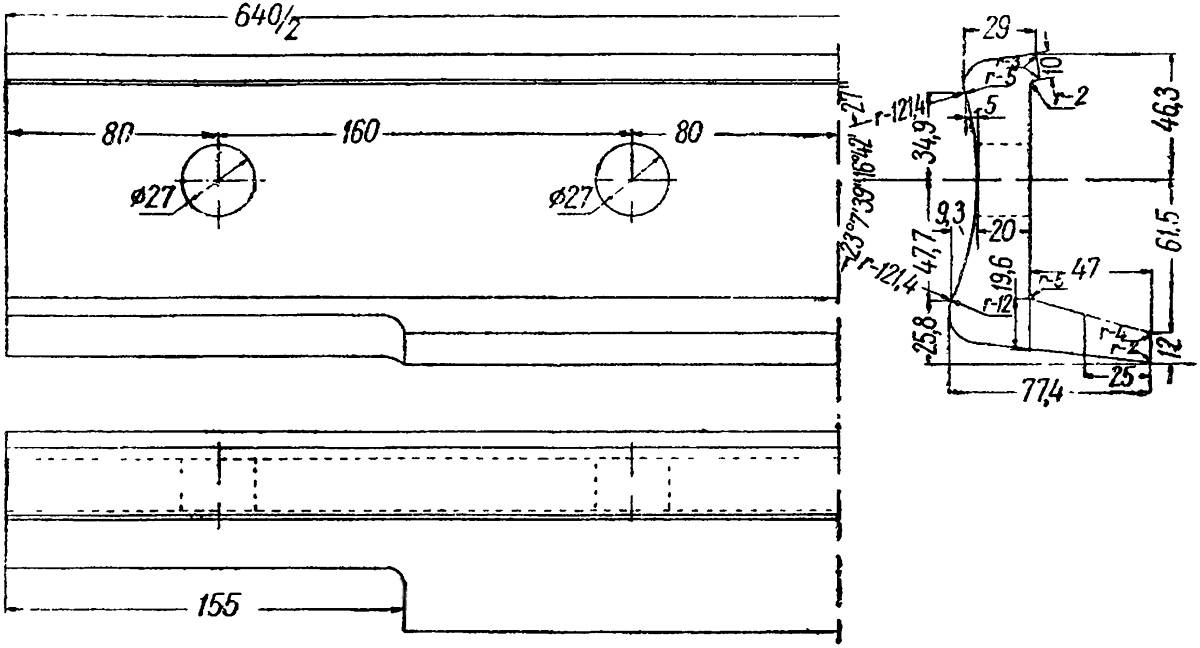

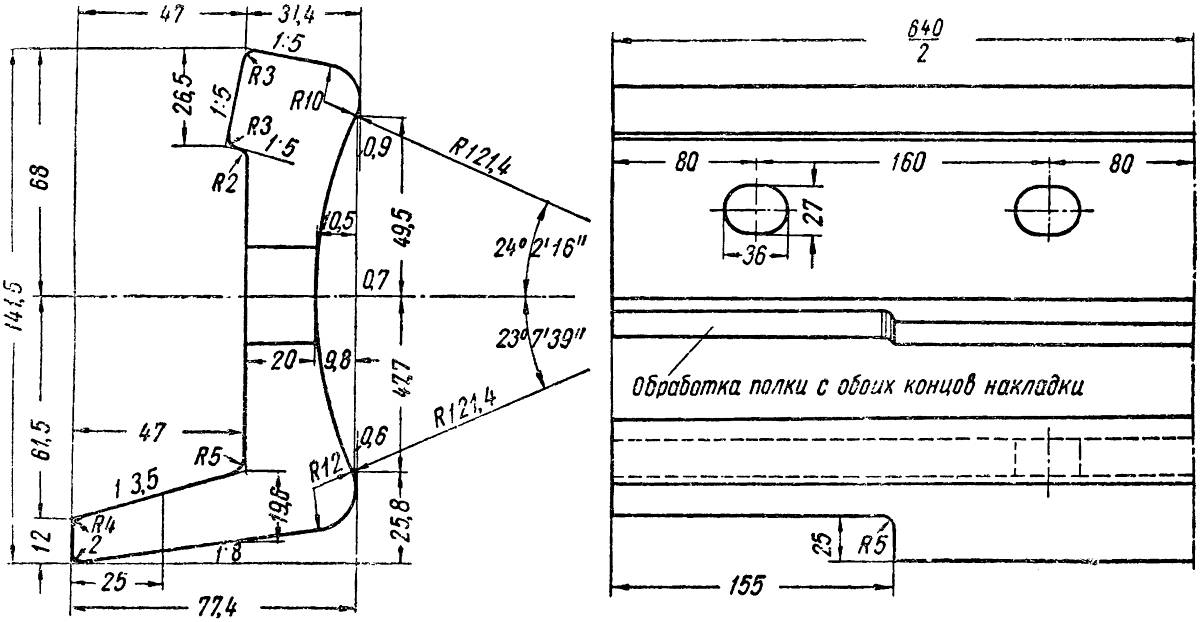

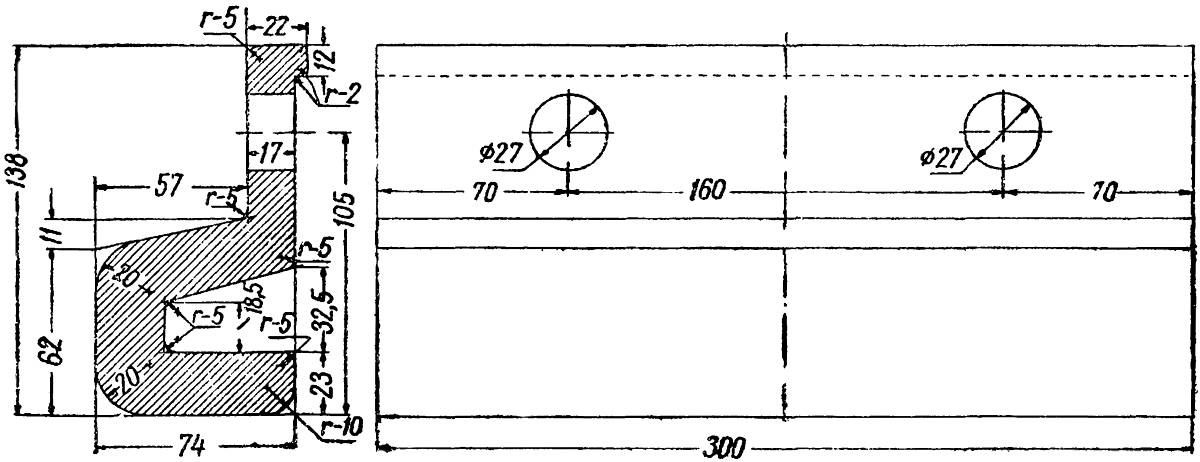

Внутренняя стыковая накладка к рельсам Тв-60 дана на рис. 1, а наружная – на рис. 2.

Рис. 1. Стыковая внутренняя накладка к трамвайному желобчатому рельсу Тв-60.

Рис. 2. Стыковая наружная накладка к трамвайному желобчатому рельсу Тв-60.

Стыковая фартучная накладка для рельсов Р-43 и Р-38 изображена на рис. 3, а стыковой обхват – на рис. 4.

Рис. 3. Накладка для рельсов Р-43 и Р-38.

Рис. 4. Стыковой обхват к трамвайному желобчатому рельсу Tв-60.

Сборные механические стыки применяются только как температурные и на кривых участках трамвайного пути радиусом до 50 м, в стыках спецчастей, на малодеятельных линиях, а также – на запасных и парковых путях.

В замощенном проезде длина сваренных плетей неограничена. В открытом полотне на трамвайных путях, засыпанных балластом до подошвы рельса, температурные стыки размещаются через 50 м, а в путях, засыпанных балластом до головки рельса, – через 75 м.

Контррельсы по длине (в стыке) скрепляются четырехдырными бесфартучными накладками.

Накладки изготовляются из прокатных полос мартеновской стали. В изломе материал накладок должен быть мелкозернистого однородного строения, без внутренних пороков, посторонних включений и расслоений.

При изготовлении накладок от полос отрезают такие концы, чтобы в торцах и отверстиях изготовленных накладок не оставалось никаких следов усадочных раковин, расслоений, трещин.

Наружная поверхность должна быть чистой: без шлаковин, трещин и пузырей. Заделка недостатков запрещается; разрешается только срубать и спиливать незначительные неровности. Плены и закаты незначительных размеров допустимы, однако заусеницы в накладках на торцах необходимо зачищать.

Поверхности граней накладок, прилегающих к трамвайным рельсам, должны быть правильные по всей длине, с точным выполнением угла наклона, согласно чертежу.

Накладки следует хорошо выправлять, так чтобы при прикладывании линейки к поверхности прилегания прозор был не более 2 мм. Обрезать накладки нужно перпендикулярно к продольной оси. Кроме того, необходимо, чтобы боковые грани дыр для болтов были перпендикулярны к шейке рельса.

Отступления от размеров накладки трамвайного типа допускаются следующие:

а) в длине накладки: ±5 мм;

б) в расстоянии между осями дыр: ±2 мм;

в) в расстоянии оси дыр от нижней грани полки: ±1 мм;

г) в размерах высоты накладки с внутренней и наружной сторон: ±1 мм;

д) в ширине полки: ±2 мм;

е) в толщине накладки: ±1 мм.

Отступления от размеров накладки для рельсов железнодорожного типа не должны превышать:

а) диаметр дыр ±0,5мм;

б) расстояние между центрами дыр ±1,0 мм;

в) толщина накладки -0,5 +1 мм;

г) длина накладки +4 -2 мм.

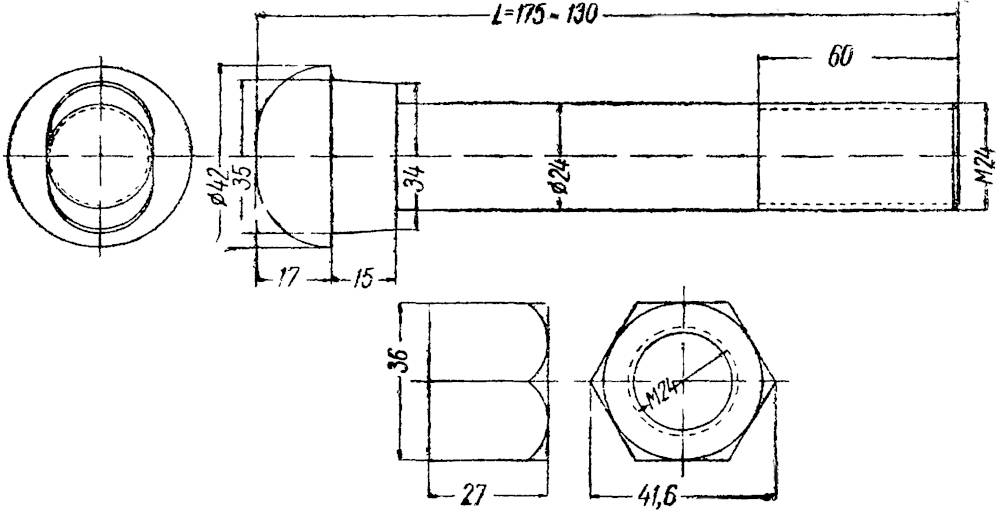

Для стягивания накладок служат болты с гайками, прочно прижимающими накладку к рельсам. Для стыков трамвайных рельсов применяются болты диаметром 24 мм и длиной 130 мм; для соединения обхватов – болты диаметром 24 мм и длиной 175 мм (рис. 5); для стыков из рельсов железнодорожного типа Р-43 и Р-38 – болты диаметром 22 мм, длиной 145 мм; для рельсов Р-50 – болты диаметром 24 мм и длиной 145 мм.

Рис. 5. Стыковой болт и гайка к трамвайному рельсу Тв-60.

Гайки применяются обычно шестигранные, причем высота их не должна быть меньше диаметра болта.

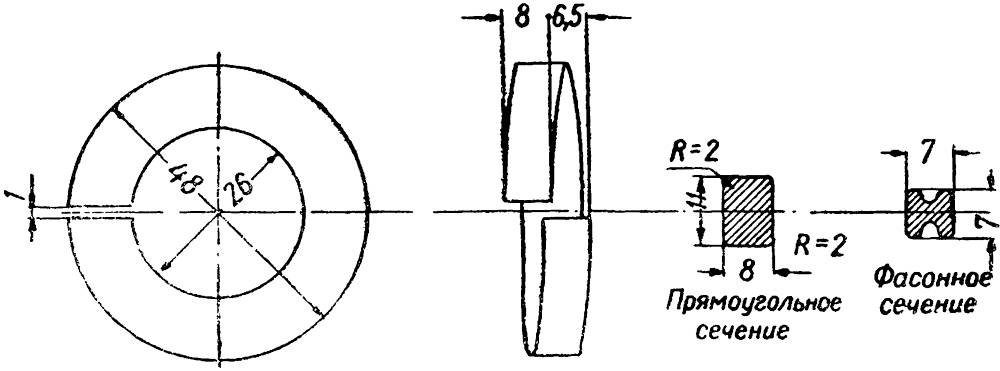

Для сохранения должного натяжения в болтовом соединении применяются пружинные шайбы фасонного или прямоугольного сечения толщиной 7–8 мм (рис. 6). Изготовляются они из литой стали и хорошо закаливаются.

Рис. 6. Пружинная шайба к стыковому болту.

Болты и гайки, применяемые в соединениях трамвайных путей, делаются из мягких сортов стали, легко поддающихся обработке и имеющих в изломе однородное мелко зернистое строение.

Болты и гайки не должны иметь наружных пороков и заусениц; резьба должна быть чистая и полная. Кроме того, необходимо, чтобы головки болтов были симметричны по отношению к оси и изготовлялись путем ковки или штамповки.

Отверстия в гайках должны находиться в центре их тела, и ось отверстия должна быть перпендикулярна к нижней их грани.

Размеры должны соответствовать чертежам; отступления в длине болтов могут составлять +5–2 мм, в прочих размерах – 0,5 мм.

Нарезки болтов и гаек, применяемые в соединениях трамвайных путей, должны так соответствовать одна другой, чтобы каждый болт подходил к каждой гайке.

Гайка, навинченная на шесть витков, должна плотно сидеть, не шатаясь. Болты и гайки непосредственно после нарезки необходимо смазать. Приемка накладок болтов и гаек производится на основании наружного осмотра и обмера, а также по механическому испытанию.

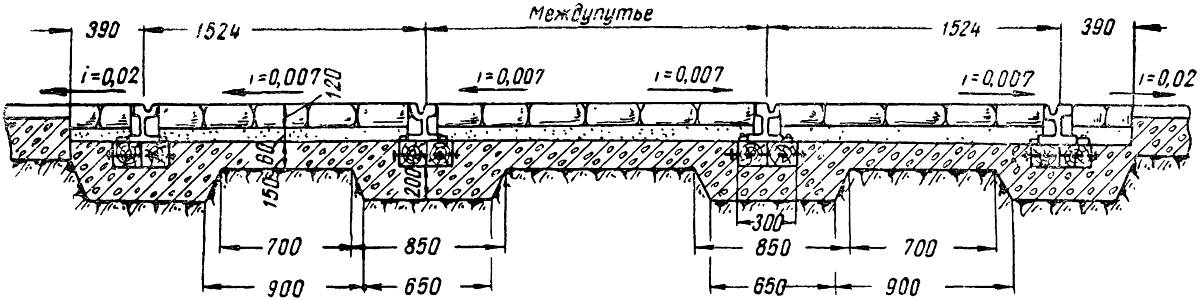

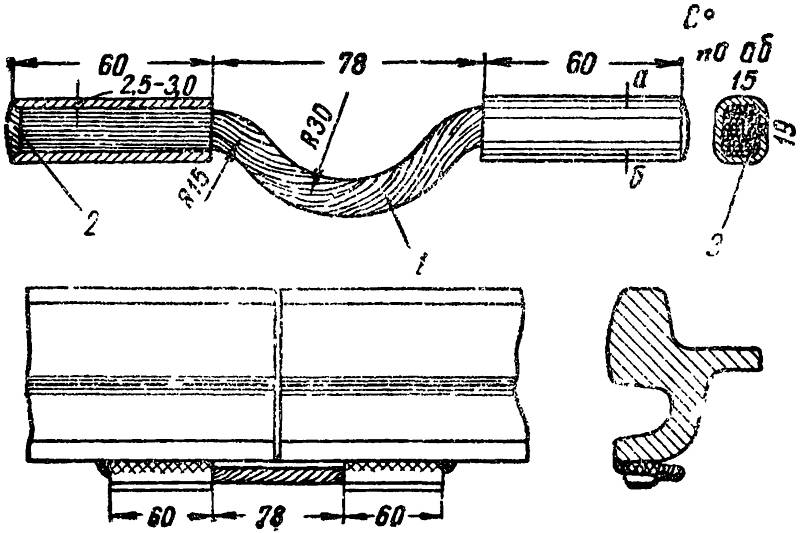

Соединение отдельных рельсовых ниток трамвайных путей между собой

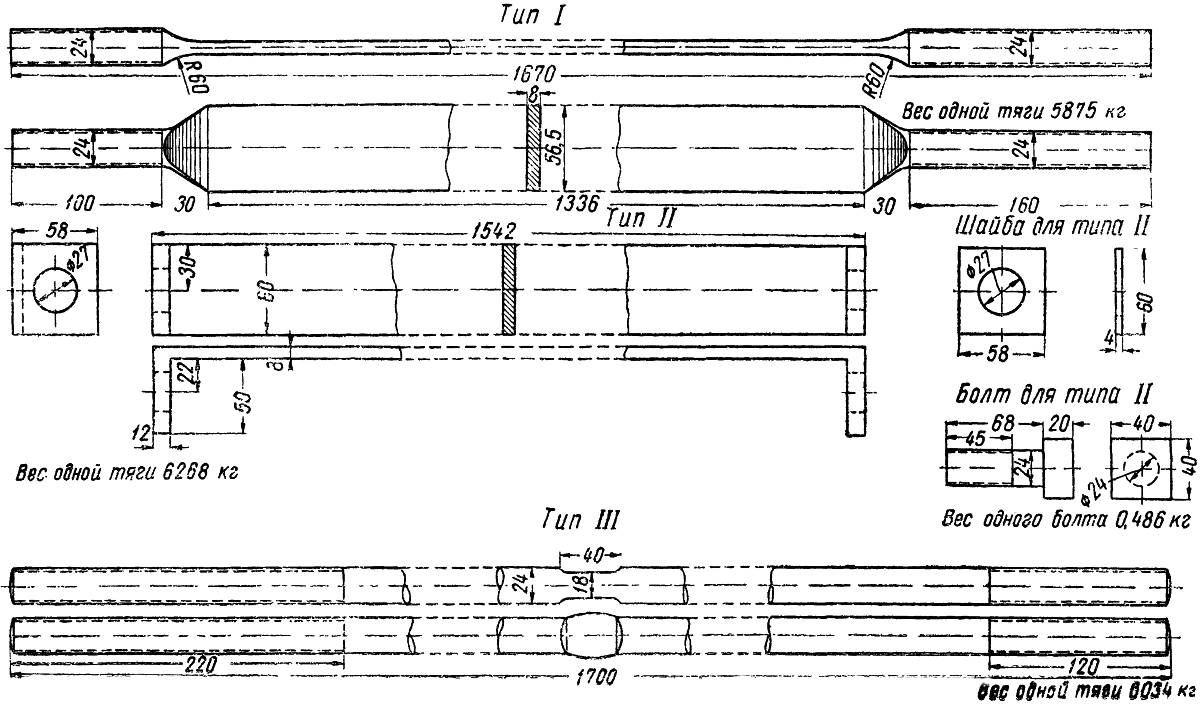

Для соединения двух рельсовых ниток трамвайного пути применяются поперечные круглые тяги с винтовой нарезкой по концам диаметром 22–24 мм или плоские сечением 8 × (60–90) мм. Плоские тяги применяются только при штучном покрытии из брусчатки или мозаики.

Такие тяги могут иметь круглые концы с винтовой нарезкой или отгибаться для крепления к шейкам трамвайных рельсов болтами.

Типы путевых поперечных тяг показаны на рис. 7.

Рис. 7. Путевые тяги, применяемые в конструкциях трамвайных путей.

Регулируется колея при круглых тягах с помощью гаек, зажимающих с обеих сторон шейку рельса. Под каждую гайку подкладывается пружинная шайба.

Если плоские тяги не имеют круглого конца с нарезкой, колея регулируется путем закладывания или выемки пластинок, помещаемых между отогнутым концом тяги и шейкой рельса. К рельсу тяги крепятся болтами диаметром 22–24 мм.

Вес круглой тяги без гаек – 6 кг, плоской с круглыми концами – 5,9 кг, плоской тяги с отогнутыми концами – 6,3 кг.

Расстояние между поперечными тягами на прямых при шпальном основании равно 2,5 м, при бесшпальном основании – 2 м, на участках пути кривых радиусом 50-100 м – 2 м, а при радиусе менее 50 м – 1,5 м.

Скрепление рельсов и контррельсов в кривых трамвайных путей

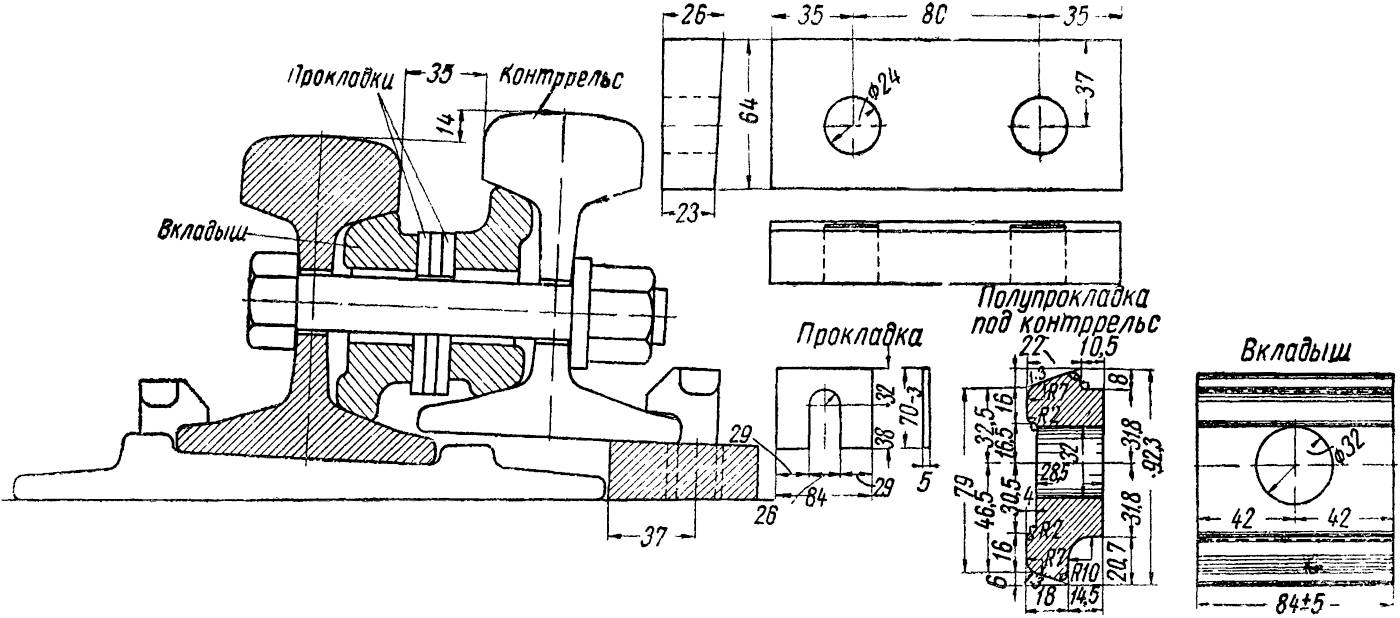

Контррельс к ходовым трамвайным рельсам крепится при помощи чугунных вкладышей и болтов с гайками и пружинными шайбами (рис. 8). Болты ставятся по одной штуке в пролете между тягами.

Рис. 8. Крепление контррельса трамвайного пути.

Чугунный распорный вкладыш упирается в нижние наклонные грани головок и в верхние грани подошв рельсов.

Вкладыши имеют отверстия для контррельсовых болтов и состоят из двух частей. Для регулирования величины желоба применяются регулировочные шайбы толщиной 3–10 мм, закладываемые между двумя частями вкладыша.

Дубовые неразрезные вкладыши или вкладыши из газовых труб используются только в незамощенных временных трамвайных путях.

Верх головки контррельса приподнимается на 10–15 мм выше головки ходового трамвайного рельса, для чего контррельс укладывается на металлические, дубовые или березовые прокладки.

Скрепления рельсов со шпалами в трамвайных путях

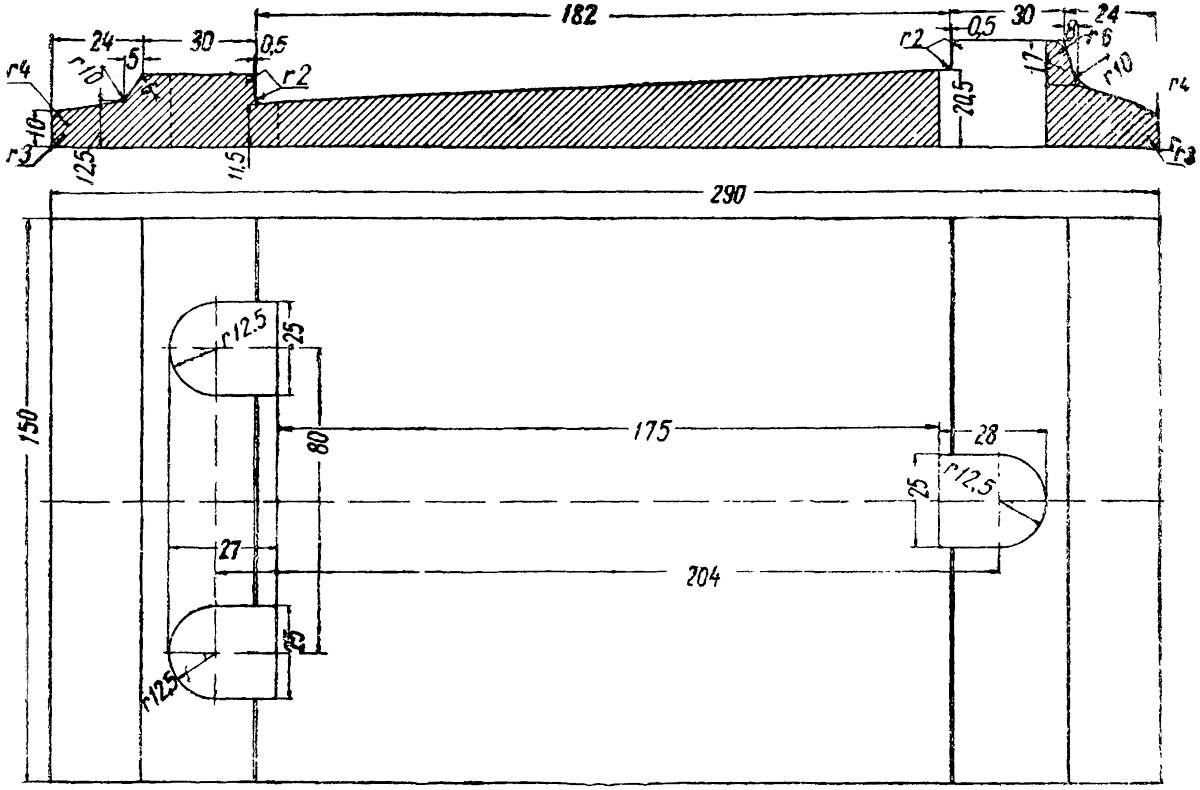

При шпальных основаниях во всех пассажирских путях рельсы независимо от их типа укладываются на клинчатых подкладках с уклоном 1/20 (рис. 9).

Рис. 9. Подкладка к трамвайному желобчатому рельсу Тв-60.

К деревянным шпалам трамвайные рельсы прикрепляются шестью шурупами или костылями. На запасных и временных путях допускается крепление четырьмя костылями. Шурупное крепление рельсов к шпалам лучше, чем прикрепление костылями, но и шурупы и костыли с течением времени ослабевают и выдергиваются из шпал. Объясняется это тем, что вертикальное давление от подвижного состава действует на рельс попеременно: то сверху вниз, то снизу вверх. Это ударное действие подошвы трамвайного рельса по головке костыля или шурупа постепенно выдергивает их из шпалы.

Для противодействия такому явлению применяется раздельное крепление трамвайного рельса с подкладкой и подкладки со шпалой, но и это только немногим лучше крепления шурупами или костылями.

Общий вид сборного стыка с промежуточным (раздельным) скреплением трамвайных рельсов к шпалам показан на рис. 10.

Рис. 10. Общий вид стыка с промежуточным (раздельным) скреплением: 1 – шуруп; 2 – штырь; 3 – подкладка; 4 – болт; 5 – ухват; 6 – накладка; 7 – рельс.

Также существуют новые виды скреплений в виде пружинных костылей, которые работают на выдергивание так же, как и шурупы, а при производстве работ значительно проще.

К железобетонным шпалам трамвайные рельсы крепятся шурупами через нормальные подкладки в деревянные втулки, заделываемые в бетон (рис. 11). Однако применяется и болтовое крепление рельса к шпале.

Рис. 11. Крепление трамвайных рельсов к железобетонной шпале: 1 – деревянный вкладыш; 2 – прокладка; 3 – шуруп d = 22 мм.

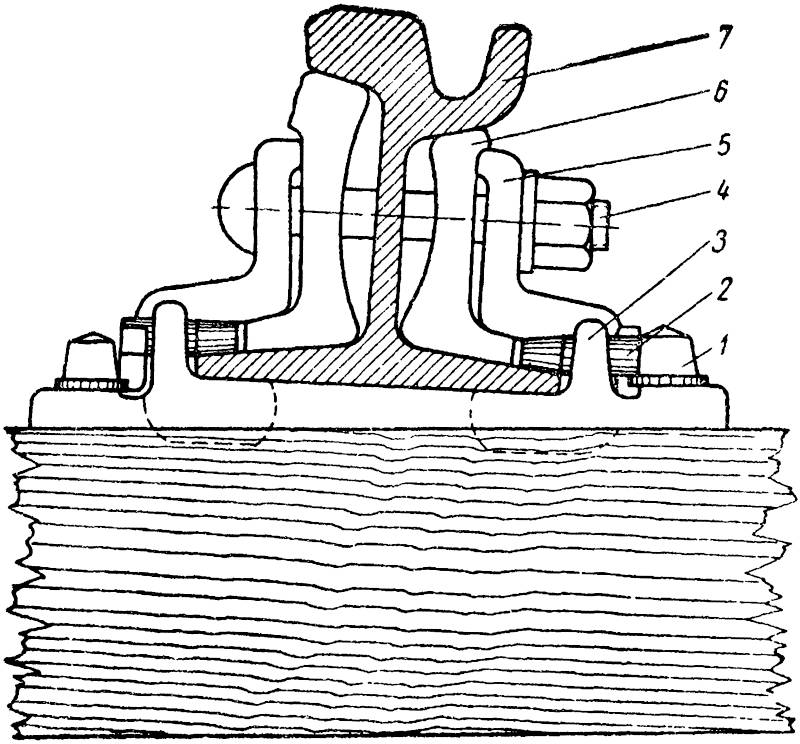

Скрепление рельсов с бетонным основанием

В типовой бетонной конструкции трамвайного пути типа Б крепление рельса к основанию производится в виде специального анкерного скрепления (рис. 12), куда входят: два анкерных болта диаметром 22–24 мм, соединенных между собой с помощью объединительной пластинки, две прижимные лапки и две гайки с шайбами Гровера.

Рис. 12. Анкерное крепление трамвайного рельса к основанию пути: 1 – спецасфальт или жесткий асфальтобетон; 2 – металлическая пластинка (350×125×10 мм); 3 – приварка; 4 – поверхность бетона.

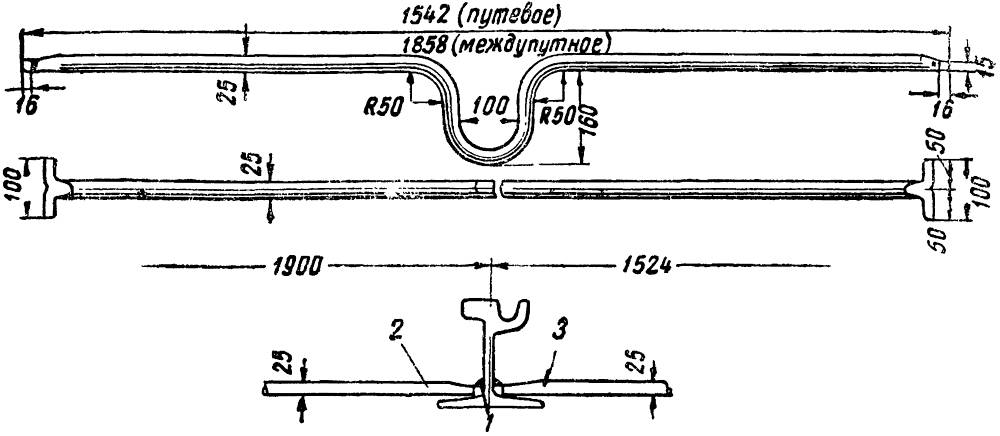

Электрическое соединение трамвайных рельсов

Стыковые электрические соединения трамвайных рельсов следует изготовлять из многожильного гибкого медного провода, обжимаемого в стальную обойму (рис. 13), а путевые и междупутные – из меди или стали (рис. 14).

Рис. 13. Стыковое электрическое соединение трамвайных рельсов: 1 – медный сердечник сечением 70 мм 2 ; 2 – оплавленные концы медного сердечника; 3 – заварка.

Поперечное сечение стыковых электрических медных соединений должно быть не менее 70 мм 2 , а путевых и междупутных – не менее 35 мм 2 . Поперечное сечение стальных электрических соединений должно быть эквивалентно по проводимости соответствующим медным.

Поверхность контакта приварки стыковых соединений делается не менее 500 мм 2 , а путевых и междупутных – не менее 250 мм 2 .

Рис. 14. Путевое и междупутное электрическое соединение трамвайных рельсов: 1 – сплошной усиленный шов, l = 80, h = 9-10 мм; 2 – междупутное электрическое соединение, при ширине междупутья 1900 мм; l = 1858 мм, длина заготовки – 2166 мм; 3 – путевое электрическое соединение, I = 1542, длина заготовки – 1849 мм.

Противоугонные устройства

На линиях, расположенных на уклоне круче 0,02 при длине не короче 200 м, необходимо устраивать противоугонные приспособления любых типов, применяемых на магистральных линиях железных дорог.

Читайте также: