Крепление редуктора к полу

Обновлено: 03.05.2024

Крепление редукторов , грузовых барабанов, подшипников, тормозов, электродвигателей и других узлов к металлоконструкции необходимо конструировать из удобных для установки и смены крепежных элементов. [2]

Крепление редуктора к плите или раме производят болтами или шпильками. [3]

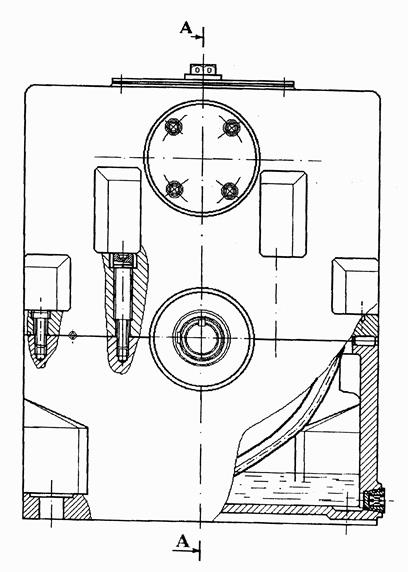

Крепление редуктора к раме выполняют с таким расчетом, чтобы надежно обеспечивалась необходимая точность установки механизма, а крепежные болты были максимально разгружены. Этим условиям удовлетворяет крепление редуктора, показанное на рис. 168, так как редуктор в горизонтальном направлении фиксируется обработанными поверхностями ( заточками) в отверстиях листов А и В, которые привариваются к раме при монтаже механизма после тщательной выверки положения редуктора. Такое крепление редуктора обеспечивает восприятие горизонтальных нагрузок, действующих на шестерню выходного вала, не болтами, а заточками корпуса редуктора. При этом болты воспринимают только реактивный крутящий момент относительно вертикальной оси редуктора и случайные нагрузки в вертикальном направлении. [4]

Крепление редуктора к плите или раме выполняют болтами или шпильками. [5]

Крепление редуктора к вентилю баллона должно бып плотным и надежным. Открывать запорный вентиль нужно медленно и плавно, следя - за тем, чтобы не было утечки газа чеоез неплотности в соединениях. Резкое открывание вентиля кислородного баллона может привести к его воспламенению. Нельзя расходовать весь газ из баллона. [6]

Крепление редуктора к вентилю баллона должно быть плотным и надежным. Открывать запорный вентиль нужно медленно и плавно, следя за тем, чтобы не было утечки газа через неплотности в соединениях. Резкое открывание вентиля кислородного баллона может привести к его воспламенению. Нельзя расходовать весь газ из баллона. [7]

Крепление редуктора к плите или раме производят болтами или шпильками. [8]

Крепление редуктора на фартуке токарного станка осуществляется следующим образом. При установке редуктора снимается маховик ручного продольного перемещения суппорта; вал маховика подвергается дополнительной обработке для возможности соединения с валом редуктора. Редуктор при помощи фланца крепится к платику фартука. [9]

Крепление редукторов , грузовых барабанов, подшипников, тормозов, электродвигателей и других узлов к металлоконструкции необходимо конструировать из удобных для установки и смены крепежных элементов. [10]

Крепление редуктора к вентилю баллона должно быть плотным и надежным. Открывать вентиль нужно плавно, так как при резком открывании возможно его воспламенение. При большом расходе кислорода во избежание замерзания вентиля или редуктора следует устанавливать подогреватели или отбирать кислород одновременно из нескольких баллонов через переносную рампу. [12]

Крепление редуктора к вентилю баллона должно быть плотным и надежным. Открывать вентиль нужно плавно, так как при резком открывании возможно его воспламенение. При большом расходе кислорода во избежание замерзания вентиля или редуктора следует устанавливать подогреватели или отбирать кислород одновременно из нескольких баллонов через переносную рампу. [14]

Крепление редуктора к плите или раме производят винтами с шестигранной или цилиндрической головкой или шпильками с гайками. [15]

Корпус редуктора служит для размещения и координации деталей передачи, защиты их от загрязнения, организации системы смазки, а также воспринятия сил, возникающих в зацеплении редукторной пары, подшипниках, открытой передаче.

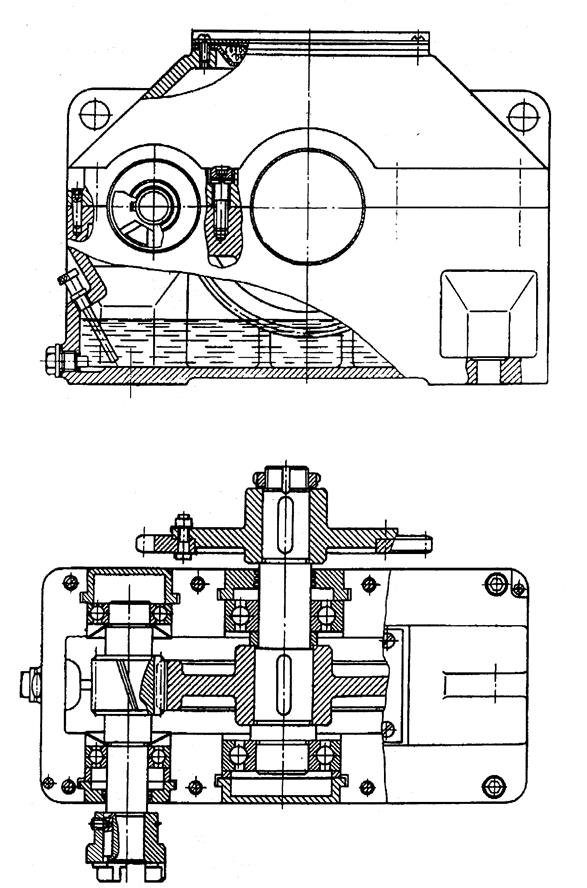

В проектируемых одноступенчатых редукторах принята в основном конструкция разъёмного корпуса, состоящего из крышки и основания (рис. 5.1, 5.2). Корпуса вертикальных цилиндрических редукторов могут иметь (рис.5.1) в отдельных случаях два разъёма, что определяет ещё одну часть корпуса среднюю. Несмотря на разнообразие форм корпусов, они имеют одинаковые конструктивные элементы подшипниковые бобышки, фланцы, рёбра, соединённые стенками в единое целое, и их конструирование подчиняется некоторым общим правилам.

Форма корпуса определяется в основном технологическими, эксплуатационными и эстетическими требованиями с учётом его прочности и жёсткости. Этим требованиям удовлетворяют корпуса прямоугольной формы с гладкими наружными стенками без выступающих конструктивных элементов: подшипниковые бобышки и рёбра внутри; стяжные болты только по продольной стороне корпуса в нишах; крышки подшипниковых узлов преимущественно врезные; фундаментные лапы не выступают за габариты корпуса (см. рисунки типовых конструкций редукторов в атласе и [2]).

Предлагаемые формы корпусов не единственные. В случае необходимости можно создавать другие конструкции.

Габаритные (наружные) размеры корпуса определяются размерами расположенной в корпусе редукторной передачи и кинематической схемой редуктора.

|  |

При этом вертикальные стенки редуктора перпендикулярны основанию, верхняя плоскость крышки корпуса параллельна основанию зубчатая передача вписывается в параллелепипед (см. рис. 5.1). Поэтому конструирование зубчатой передачи, валов и подшипниковых узлов, размеры которых предварительно определены в эскизном проекте (см. рис.3.2), выполняются во взаимосвязи с конструированием корпуса.

В малонагруженных редукторах (Т2 500 Нм) толщины стенок крышки и основания корпуса принимаются одинаковыми (рис. 5.3) мм, где Т2- вращающий момент на колесе тихоходного вала, Нм.

Внутренний контур стенок корпуса очерчивают по всему периметру корпуса с учётом зазоров и hМмежду контуром и вращающимися деталями (см. рис. 3.2) .

Особое внимание уделяют фланцевым соединениям, которые воспринимают нагрузки от закрытой зубчатой передачи, открытой передачи и муфты.

Различают пять видов фланцев:

1 - фундаментный (рис.5.3, 5.4, 5.5);

2 - подшипниковой бобышки;

3 - соединительный основания и крышки корпуса;

4 - крышки подшипникового узла;

5 - крышки смотрового люка.

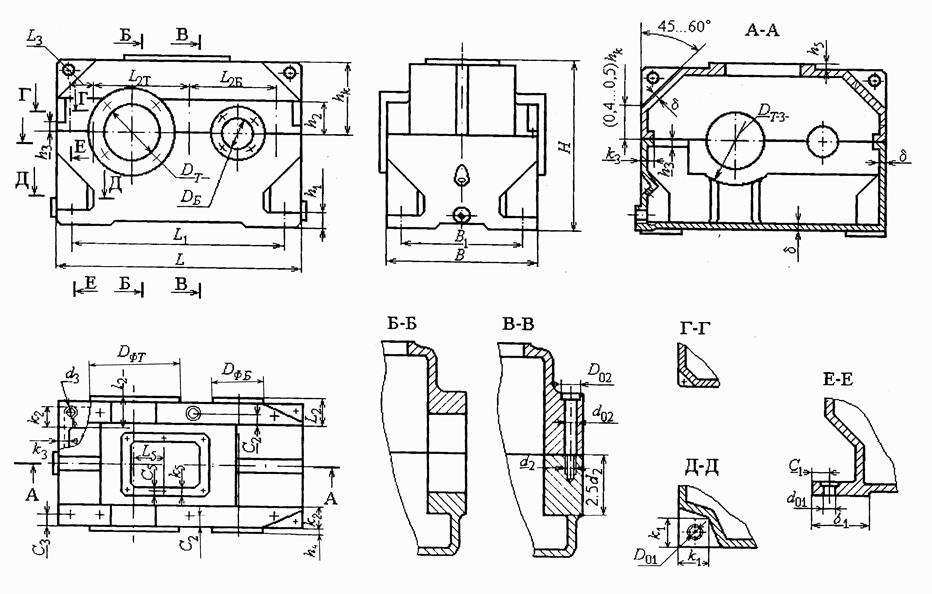

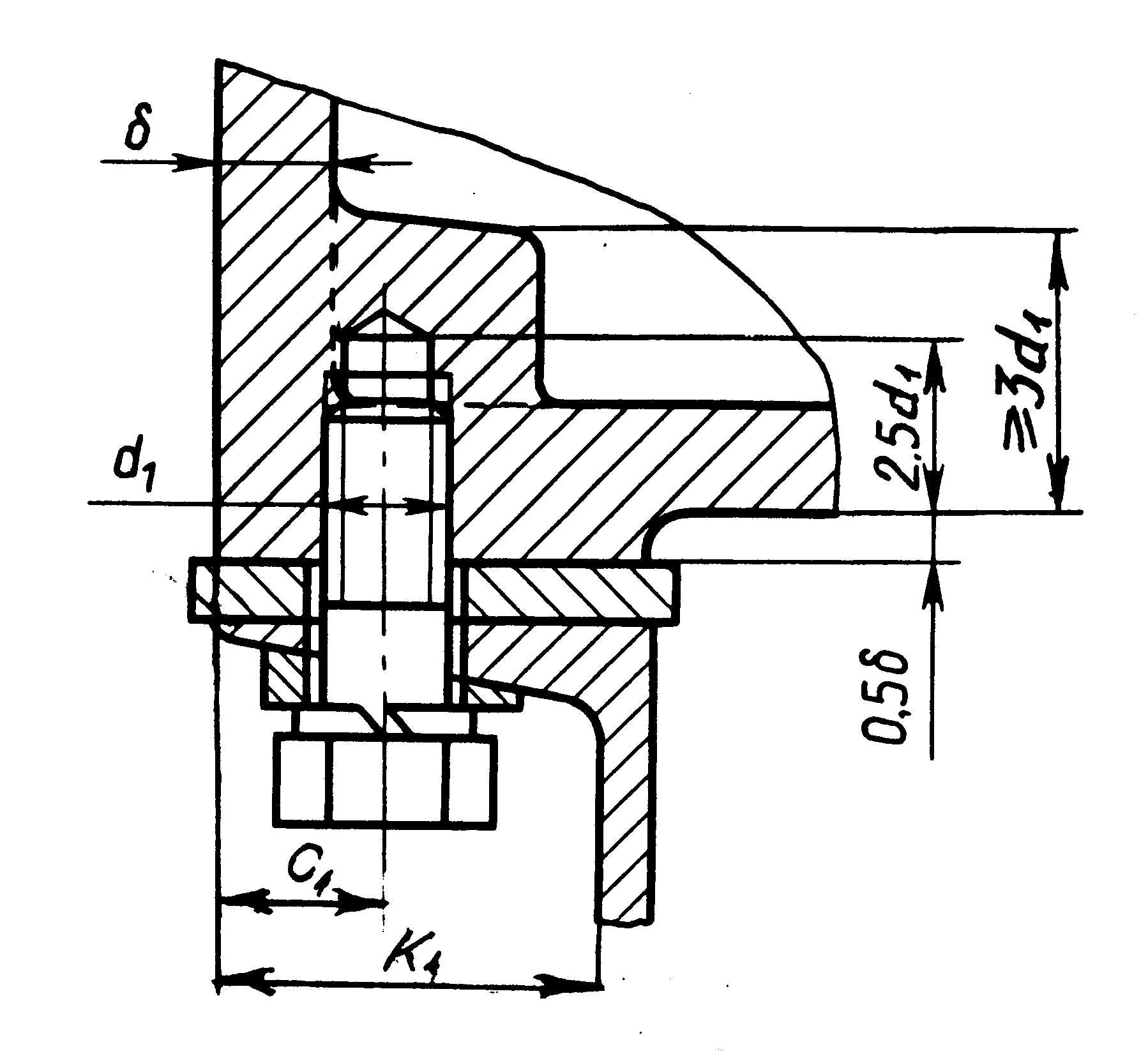

Конструктивные элементы фланца с соответствующим ему индексом выбирают в зависимости от диаметра d крепёжного винта (болта) из таблицы 5.1 или определяют по рекомендации (рис.5.3…5.5):

для болтов ширина фланца k = 2,35d;

для винтов ширина k 2.2d ; координата оси отверстия С = k/2 ;

высота опорной поверхности под головку мм;

для фундаментных болтов ширина k1 2.5d ;

Диаметр d крепёжного винта (болта) определяется в зависимости от значения главного геометрического параметра редуктора aw по табл. 5.1.

| Главный геометри- ческий параметр, мм | d1 | d2 | d3 | d4 | d5 |

| 50 aw(de2) 100 | M12 | M10 | M8 | M6 | M5 |

| 100 aw(de2) 160 | M14 | M12 | M10 | M8 | M6 |

| 160 aw(de2) 250 | M16 | M14 | M12 | M10 | M6 |

В таблице индекс диаметра d крепёжного винта (болта) указывает на его принадлежность соответствующему фланцу (см. рис.5.3).

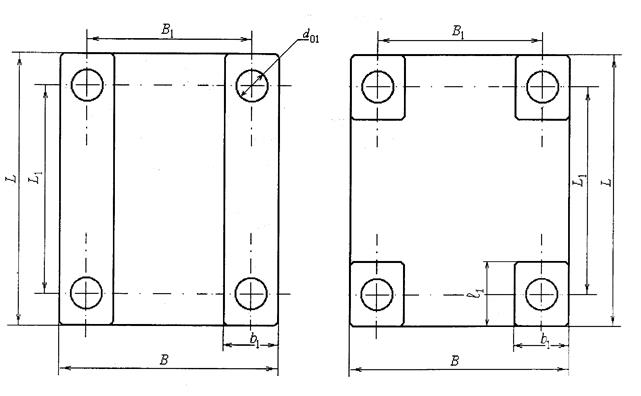

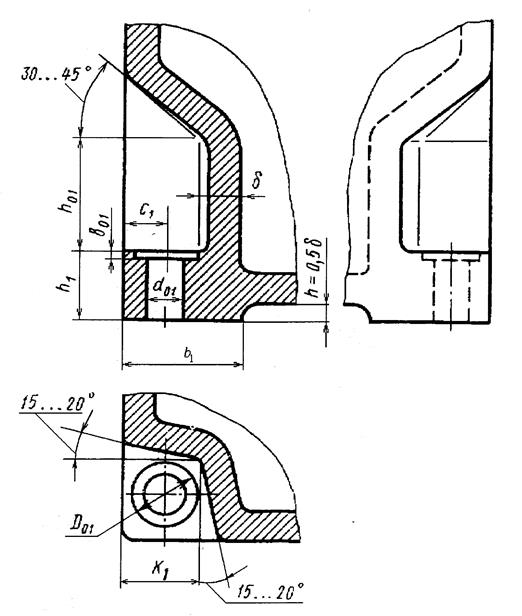

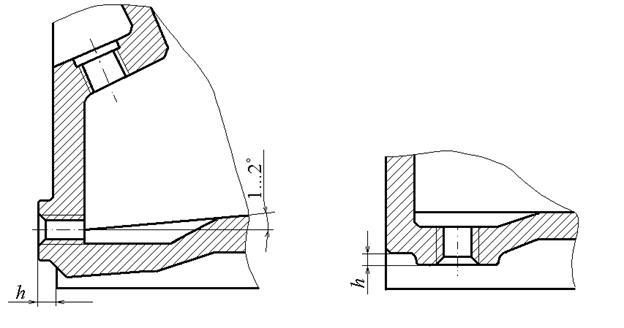

Фундаментный фланец основания корпуса предназначен для крепления редуктора к фундаментной раме (плите). Опорная поверхность фланца выполняется в виде двух длинных параллельно расположенных или четырёх небольших платиков (см. рис. 5.3, 5.4). Места крепления располагают на возможно большем (но в пределах корпуса) расстоянии друг от друга L1, В1. Длина опорной поверхности платиков L = L1+2С1, В = В1 + 2С1 ; ширина платика b1= 2,4d01+ ; высота h1= 1,5 d1.

Проектируемые редукторы крепятся к раме (плите) четырьмя болтами (шпильками), расположенными в нишах корпуса. Размеры ниш даны на рис. 5.5; высота ниш h01= (2.0. 2.5)d1 при креплении шпильками; h01= 2,5(d1+ ) при креплении болтами. Форма ниши (угловая или боковая) определяется размерами, формой корпуса и расположением мест крепления. Когда это возможно корпус крепится к раме (плите) болтами снизу, что исключает необходимость конструирования ниши.

Фланец подшипниковой бобышки крышки и основания корпуса предназначен для соединения крышки и основания разъёмных корпусов. Фланец расположен в месте установки стяжных подшипниковых болтов (винтов) на продольных длинных сторонах корпуса (см. рис.5.3); в крышке наружу от её стенки, в основании – внутрь от стенки.

Количество стяжных подшипниковых винтов на каждой продольной стороне корпуса равно 2 для вертикальных редукторов и 3 для горизонтальных.

Подшипниковые стяжные винты d2 ставят, по возможности, ближе к отверстию D под подшипник так, чтобы расстояние между стенками отверстий с диаметрами d02 и DT (для закладной крышки) или d02и d4 (для привертной крышки) было не менее 3. 5 мм (см. рис. 5.3). Высота фланца h2 определяется графически, исходя из условий размещения головки винта на верхней плоской опорной поверхности фланца подшипниковой бобышки.

В цилиндрическом горизонтальном редукторе (см. рис. 5.3) винт, расположенный между отверстиями под подшипники, помещают посередине между этими отверстиями. При этом наружные торцы подшипниковых бобышек для удобства обработки выполняют в одной плоскости.

В разъёмных корпусах при сравнительно небольших продольных сторонах (при aw (de2) 160 мм) фланец высотой h2 = 1,5 + d2 выполняют одинаковым по всей длине (см. рис. 5.3). На коротких боковых сторонах крышки и основания корпуса, не соединённых винтами, фланец расположен внутрь корпуса и его ширину k3 принимают равной (2…2,2); на продольных, достаточно длинных сторонах, устанавливают дополнительные винты d3, на фланцах той же (рис. 5.3) или меньшей толщины.

Количество дополнительных соединительных винтов d3 и расстояние между ними L3= (10…12) d3принимают по конструктивным соображениям в зависимости от размеров продольной стороны редуктора и размещения подшипниковых стяжных винтов. При сравнительно небольшой длине продольной стороны можно принять d3= d2 и поставить дополнительно еще один - два винта (см. рис. 5.3).

На фланце для привертной крышки подшипникового узла количество болтов n4, подбирается по диаметру винтов d4 (табл. 5.2).

| Параметр | Диаметр наружного кольца подшипника, мм | |||

| 47…62 | 62…80 | 85…100 | 100…120 | |

| d4 | М6 | М8 | М10 | М12 |

| n4 |

Параметры присоединительного фланца крышки подшипникового узла определяют по табл. 5.3 и 5.4.

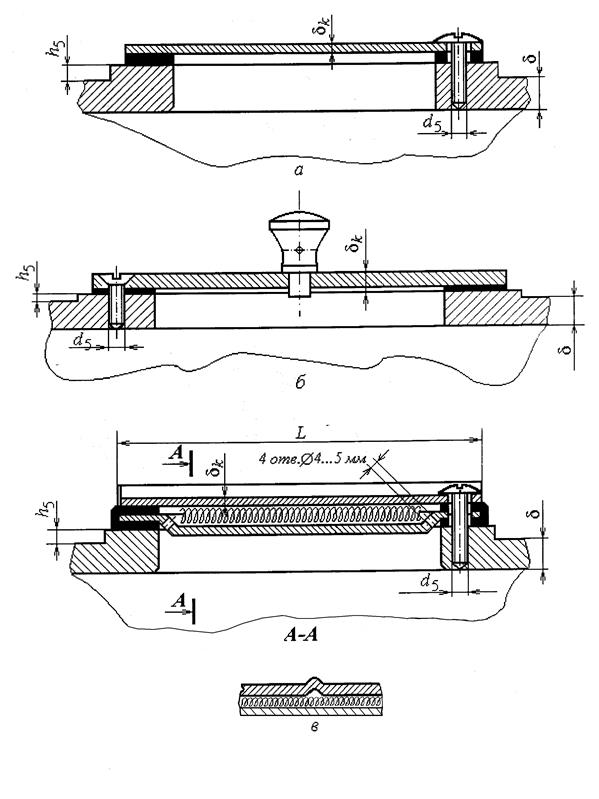

Фланец для крышки смотрового окна (см. рис. 5.1, 5.2, 5.6), для которого размеры сторон, количество винтов и расстояние между ними устанавливают конструктивно в зависимости от места расположения окна и размеров крышки смотрового окна, имеет высоту h5= 3. 5 мм.

Для закрепления в корпусе сливных пробок, отдушин, маслоуказателей на крышке и основании предусмотрены опорные платики (фланцы). Размеры сторон платиков должны быть на 3. 5 мм больше размеров опорных поверхностей прикрепляемых деталей. Высота платика h = 0.5d (рис. 5.5).

Конструктивные элементы фланца крышки и бобышки подшипникового узла

| Элементы бобышки | Крышка | |

| привертная | закладная | |

| Внутренний диаметр DБ, DТ | По диаметру D наружного кольца подшипника или стакана | |

| Наружный диаметр DФБ, DФТ | По наружному диаметру крышки D2= D + 4,4d4; D2+ (4. 6) мм | 1.25D + 10 мм |

| Диаметр центровой окруж-ности винтов DБ1, DТ1 | По центровому диаметру крышки D1 | |

| Диаметр кольцевой расточки DБ0, DТ0 | По диаметру выступа крышки D0 | |

| Высота h4 | 3. 5 мм |

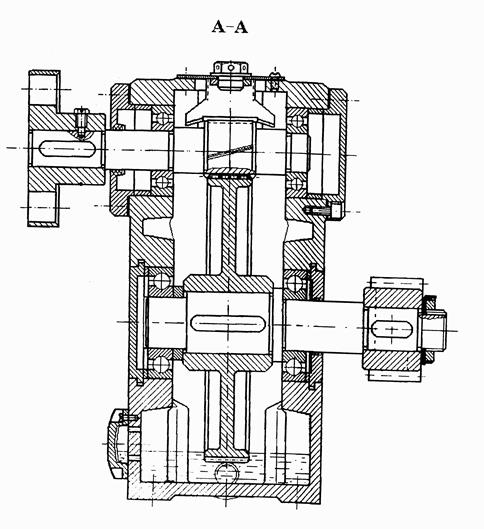

Подшипниковые бобышки (приливы) предназначены для размещения комплекта деталей подшипникового узла (см. рис. 5.1, 5.2 ). В зависимости от конструкции крышки и основания корпуса редуктора возможно различное расположение бобышек подшипниковых узлов быстроходного и тихоходного валов.

В редукторах вертикального исполнения (рис. 5.1), когда разъем крышки и основания корпуса выполняют по оси ведомого вала, подшипниковые бобышки расположены внутри коробчатого корпуса.

В редукторах горизонтального исполнения (рис. 5.2), когда разъем корпусных деталей выполняют по осям валов, бобышки подшипниковых узлов в основании корпуса располагают внутри корпуса, а в крышке – снаружи.

Внутренний и наружный диаметры подшипниковой бобышки определяют по диаметрам фланца крышки подшипникового узла (см. табл. 5.3).

Длину подшипниковых гнезд l1 быстроходного и l2 тихоходного валов определяют конструктивно. Она зависит от комплекта деталей подшипникового узла: типа подшипника (см. табл. 5.4), размеров регулирующих устройств, внутренних уплотнений и крышек (см. рис. 5.1).

Определение длины l подшипникового гнезда, мм

| Подшипник | Комплект деталей подшипникового узла | |

| с внутренним уплотнением | без внутреннего уплотнения | |

| нерегулируе-мый | l = h +B+(10. 12) | l = h +B+(3. 5), см. рис. 5.1, 5.2 |

| регулируемый | l = Н + H1+ B(T) + (10. 12), см. рис. А7, А16 [4] | l = Н + H1+ B(T) + (3. 5), см. рис. А8, А14 [4] |

Примечания: 1. h - высота центрирующего пояса привертной крышки или высота закладной крышки.

2. B(T) - ширина подшипника.

3. H1- высота регулировочного винта.

4. H - высота нажимной шайбы.

Рассмотрим рекомендации по конструированию отдельных деталей и элементов корпуса редуктора.

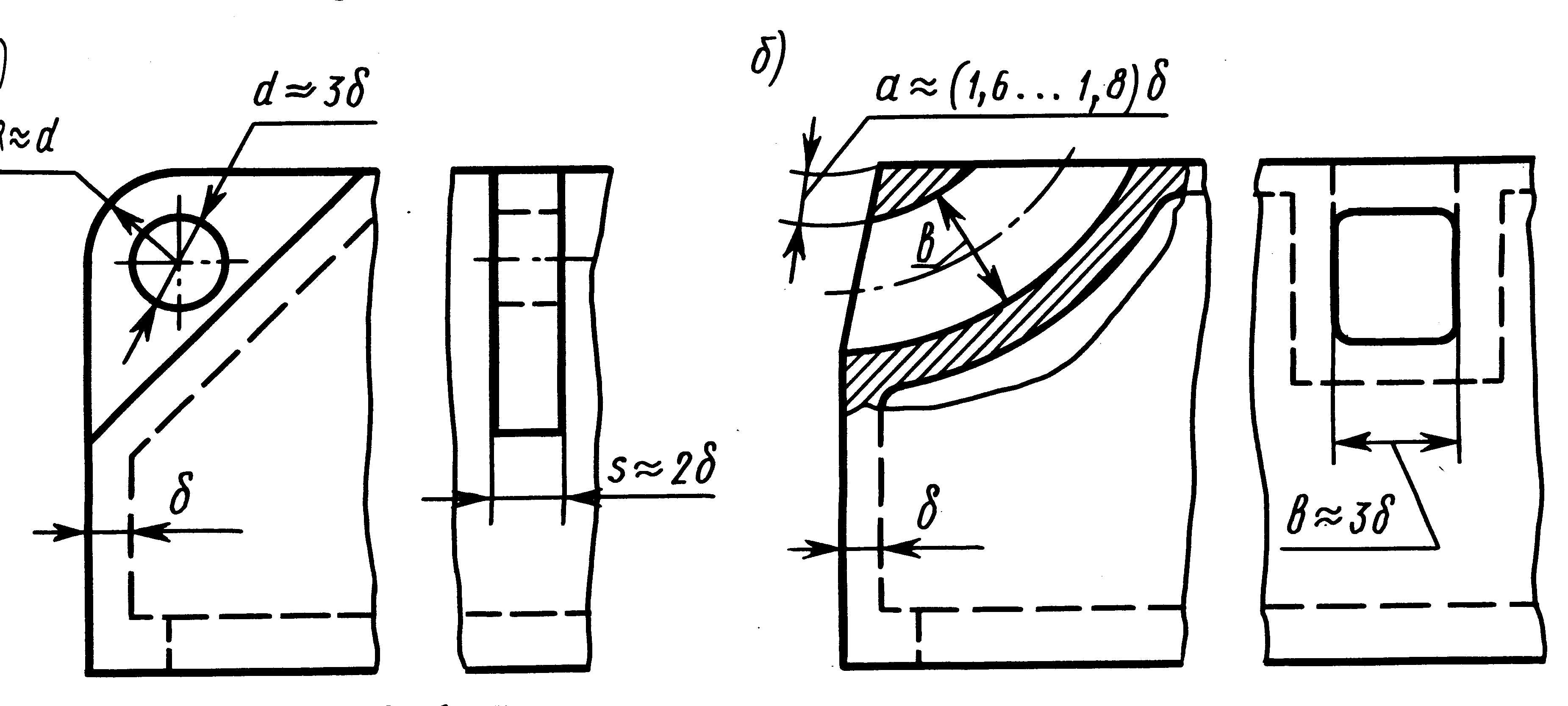

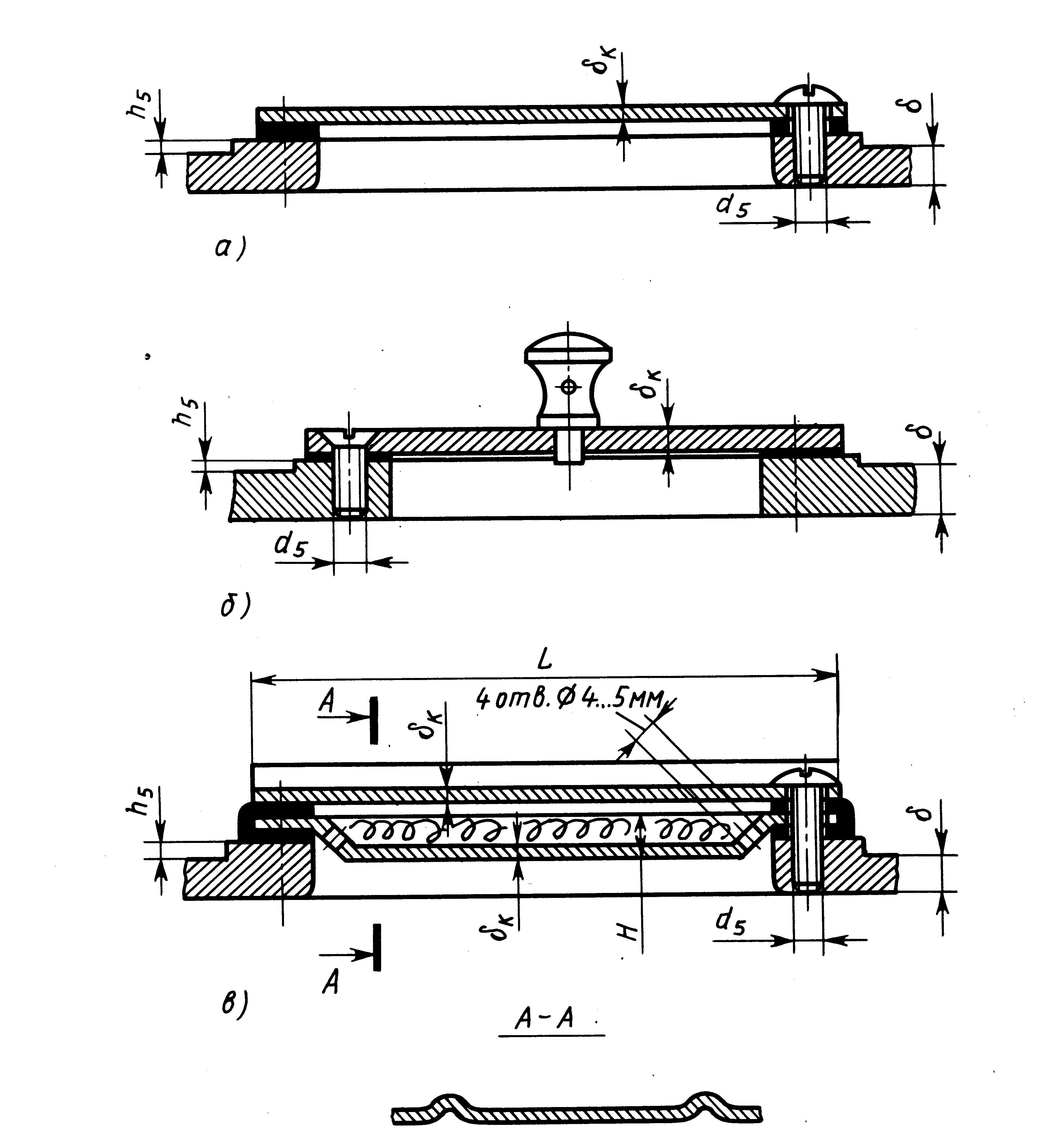

Смотровой люк (рис. 5.6). Служит для контроля сборки и осмотра редуктора при эксплуатации. Для удобства осмотра его располагают на верхней крышке корпуса, что позволяет также использовать люк для заливки масла. Смотровой люк делают прямоугольной или (реже) круглой формы максимально возможных размеров. Люк закрывают крышкой. Широко применяют стальные крышки из листов толщиной k 2 мм (см. рис. 5.6, а). Для того чтобы внутрь корпуса извне не засасывалась пыль, под крышку ставят уплотняющие прокладки из картона (толщиной 1. 1.5 мм) или резины (толщиной 2. 3 мм). Если с такой крышкой совмещена пробка-отдушина, то её приваривают к ней или прикрепляют развальцовкой (рис.5.6, б).

На рис.5.6, в приведена крышка, совмещённая с фильтром и отдушиной. Внутренняя крышка (поддон фильтра) окантована вулканизированной резиной. Наружная крышка плоская, вдоль длинной её стороны выдавлены 2-3 гофра, через которые внутренняя полость редуктора соединена с внешней средой. Пространство между крышками заполнено фильтром из тонкой медной проволоки или другого материала. Крышки крепятся к корпусу винтами с полукруглой или полупотайной головкой.

Если смотровой люк отсутствует или расположен в боковой стенке корпуса, то в верхней плоскости крышки корпуса предусматривают отверстие под отдушину. Иногда по конструктивным соображениям контроль уровня смазки зацепления осуществляют жезловым маслоуказателем, установленным в крышке корпуса, для чего предусматривается специальное отверстие. Эти отверстия можно использовать и для заливки масла.

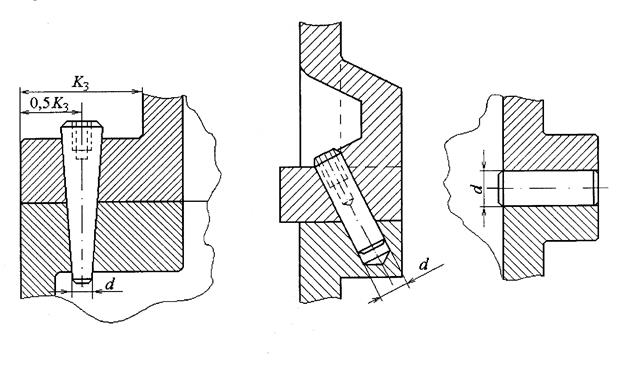

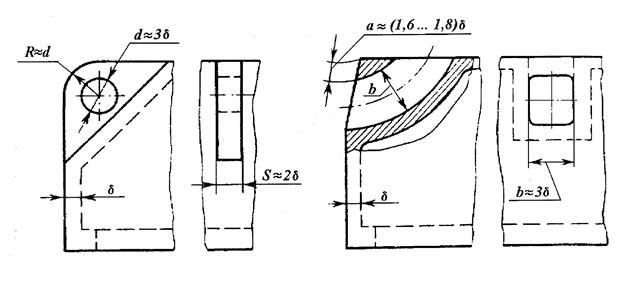

Установочные штифты (см. рис. 5.7). Расточку отверстий под подшипники (подшипниковые гнёзда) в крышке и основании корпуса производят в сборе. Перед расточкой отверстий в этом соединении устанавливают два фиксирующих штифта на возможно большем расстоянии друг от друга для фиксации относительного положения крышки корпуса и основания при последующих сборках. Фиксирующие конические штифты располагают наклонно или вертикально (см. рис. 5.7, а и б) в зависимости от конструкции фланца. Там, где невозможно применение конических штифтов, встык соединения ставят со стороны каждой стенки по одному (всего 4) цилиндрическому штифту (см. рис. 5.7, в) . Диаметр штифта d = (0.7. 0.8)d3, где d3- диаметр соединительного винта.

Отжимные винты. Уплотняющее покрытие плоскости разъёма склеивает крышку и основание корпуса. Для того чтобы обеспечить их разъединение, при разборке рекомендуют применять отжимные винты, которые ставят в двух противоположных местах крышки корпуса. Диаметр отжимных винтов принимают равным диаметру соединительных d3 или подшипниковых d2стяжных винтов.

Для подъёма и транспортировки крышки корпуса и собранного редуктора применяют проушины, отливая их заодно с крышкой. По варианту рис. 5.8, а проушина выполнена в виде ребра жесткости с отверстием, по рис. 5.8, б - в виде сквозного отверстия в корпусе. Выбор конструкции проушины зависит от размеров и формы крышки корпуса.

Отверстия под маслоуказатель и сливную пробку (рис.5.9). Оба отверстия (рис.5.9,а) желательно располагать рядом на одной стороне основания корпуса в доступных местах. Нижняя кромка сливного отверстия должна быть на уровне днища или несколько ниже его.

Дно желательно делать с уклоном 1. 2° в сторону отверстия. У самого отверстия в отливке основания корпуса выполняют местное углубление для стока масла и отстоявшейся грязи (рис.5.9). Отверстие под маслоуказатель должно располагаться на высоте, достаточной для точного замера верхнего и нижнего уровней масла. Форма и размер отверстий зависят от типа выбранных маслоуказателя и сливной пробки (см. рис. 5.1, 5.2). Наружные стороны отверстий оформляют опорными платиками. При установке маслоуказателя и сливной пробки с цилиндрической резьбой обязательно применяют уплотнительные прокладки из паронита или резиновое кольцо. Пробка с конической резьбой не требует уплотнения.

2.3.1.Конструктивное оформление приливов для подшипниковых гнезд. Приливы, в которых располагают подшипники, конструктивно оформляют по рис.2.23.

Диаметры прилива принимают (мм):

для закладной крышки (рис.2.24,б) – Dп = 1,25 D +10 мм;

для привертной крышки (рис.2.24,а) – Dп = Dф =4…6 мм,

где D –наружный диаметр подшипника

Dф –диаметр фланца крышки подшипника

D =D +(4…4,4) d

где d = d6 –диаметр болтов крепления крышки к корпусу

Диаметр и число винтов для крепления привертных крышек см. на стр…. Отверстия под винты обычно сверлят на станках при раздельной механической обработке корпуса и крышки. Поэтому нельзя проектировать отверстия в стыке крышки с корпусом, так как они могут быть выполнены только после сборки, что очень неудобно. Кроме того при затяжке болтов действуют силы, отжимающие крышку от корпуса.

Рис.2.23.Конструктивное оформление приливов под подшипники

Длину подшипниковых гнезд l (рис.2.24) определяют конструктивно. Она зависит от размеров устанавливаемых в гнезде деталей: ширины подшипника 1, высоты крышки 2, толщины кольца 3, осевого размера гайки 4. А так как размеры и конструкций разных опор различны, то длина подшипниковых гнезд различна.

Для удобства обработки наружные торцы приливов всех подшипниковых гнезд, расположенных на одной стенке корпуса, должны лежать в одной плоскости.

Рис.2.24.Оформление подшипниковых гнезд

2.3.2.Крепление крышки редуктора к корпусу.Для соединения крышки с корпусом используют болты (рис.2.25). Фланец, на котором устанавливаются болты, расположен в месте установки стяжных подшипниковых болтов на продольных длинных сторонах корпуса: в крышке – наружу от ее стенки, в основании – внутрь от стенки.

Подшипниковые стяжные винты ставят ближе к отверстию под подшипник.

|  d2 = d D ≈2d C2 -1,05 d K2= 2,35 d d02 = d2 +1 h2 = h / - выполняется одинаковым по всей длине (рис.2.23) |

Рис.2.25.Фланец подшипниковой бобышки с креплением винтами

Фундаментный фланец основания корпуса(рис.2.26) предназначен для крепления редуктора к раме. Проектируемые редукторы крепятся к раме болтами, расположенными в нишах корпуса. Размеры нищ даны на ри.2.26 и 2.27. Форма ниши угловая (рис.2.26) или боковая (рис.2.27) определяется размерами, формой корпуса и расположением мест крепления. По возможности корпус крепится к раме (плите) болтами снизу (рис.2.28), что исключает необходимость конструирование ниши.

Рис.2.26. Угловая ниша фундаментного фланца | d 1 = dф = 1,25 d d –диаметр болта крепления крышки к корпусу h1 = 1,5 dф h 01 =(2,0…2,5) d h 0 =(2,0…2,5) dф C1 =1,1 dф K1 = C1 +1,2 dф Количество болтов z крепления редуктора к раме (плите) принимается в зависимости от межосевого расстояния тихоходной пары: z = 4 при аw ≤ 315 мм; z = 6 при 315≤ аw ≤ 710 мм; |

в1 = 2,4 dф +δ К1 ≈ 2С1 Рис.2.27.Боковая ниша фундаментного фланца |  Рис.2.28.Вариант крепления фундаментного фланца |

2.3.3.Установочные штифты (рис.2.29). Расточку отверстий под подшипники в крышке и корпусе производят в сборе. Перед расточкой отверстий в этом соединении устанавливают два фиксирующих штифта на возможно большем расстоянии друг от друга для фиксации относительного положения крышки корпуса и основания при последующих сборках. Фиксирующие конические штифты располагают вертикально или наклонно в зависимости от конструкции фланца (рис.2.29, а, б). там где невозможно применение конических штифтов, встык соединения ставят со стороны каждой стенки по одному цилиндрическому штифту, горизонтальному (рис. 2.29, в) или вертикальному.

Рис.2.29.Фиксирование крышки корпуса штифтами:

а – коническими вертикальными; в – коническими под углом; в –цилиндрическими горизонтальными

Диаметр штифта d = (0,7…0,8) d, где d - диаметр соединительного болта (рис.2.25).

Размеры штифтов приведены в приложении П1 табл.3 и табл.4

Проушины делают для подъема и транспортировки крышки корпуса и собранного редуктора и отливают их заодно с крышкой (рис.2.30). По варианту рис.2.30, а проушина выполнена в виде ребра с отверстием, по варианту рис.2.30, б - в виде сквозного отверстия в корпусе. Выбор конструкции проушины зависит от размеров и формы крышки корпуса.

Рис.2.30.Проушины для подъема редуктора в виде:

а – ребер с отверстиями; б – сквозное отверстие в корпусе

2.3.4.Фланец для крышки смотрового окна (рис.2.31).Размер фланца, количество винтов n и расстояние между ними L устанавливают конструктивно в зависимости от места расположения окна и размеров крышки; высота фланца h5 = 3…5 мм.

Смотровой люк служит для контроля сборки и осмотра редуктора при эксплуатации. Для удобства осмотра его располагают на верхней крышке корпуса , что позволяет также использовать люк для заливки масла. В червячных редукторах с верхним или боковым расположением червяка люк целесообразно расположить в одной из боковых сторон корпуса для наблюдения за регулированием зацепления. Смотровой люк делают прямоугольной формы, реже круглой.

Люк закрывают крышкой(рис.2.17). Широко применяют стальные крышки из листов (рис.2.28), толщиной δк ≤ 2мм. Для того чтобы внутрь корпуса не попадала пыль, под крышку ставят уплотняющие прокладки из картона (толщиной 1…1,5 мм) или полосы из резины (толщиной 2…3 мм). Если с такой крышкой совмещена пробка отдушина, то ее приваривают к ней или прикрепляют развальцовкой (см. рис.2.29, б). На рис.2.29,в приведена крышка, совмещенная с отдушиной. Высота внутренней штампованной крышки Н ≤ 0,1 L (L –длина крышки). В ней пробиты два – четыре отверстия диаметром 4…5 мм. Наружная крышка - плоская. Вдоль длинной ее стороны выдавлены 2 – 3 гребня (сеч. А –А), через которые внутренняя полость редуктора сообщена с внешней средой пространство внутренней и внешней крышками заполнено фильтром из медной проволоки для синтетических нитей.

Если смотровой люк отсутствует или расположен в боковой стенке корпуса, то в верхней плоскости крышки корпуса предусматривают отверстие под отдушину.

Отверстия под маслоуказатель и сливную пробку.Оба отверстия желательно располагать рядом на одной стороне основания корпуса в доступных местах. Нижняя кромка сливного отверстия должна быть на уровне днища или несколько ниже него. Дно желательно делать с уклоном в сторону отверстия на 1..2 0 . Отверстие под маслоуказатель должно располагаться на высоте, достаточной для замера верхнего и нижнего уровня масла. Форма и размеры отверстий зависит от типа выбранного маслоуказателя и сливной пробки (см. рис. 2.32 - 2.35). Толщина крышки

δк = (0,7…0,8) δ ≥ 6 мм

где δ толщина стенки корпуса

Рис 2.31.Крышка люка редуктора: а- из стального листа, б –с ручкой – отдушиной, в – штамповка с отдушиной и фильтром

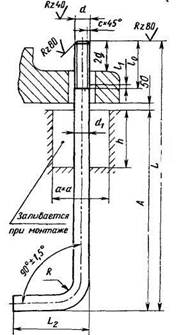

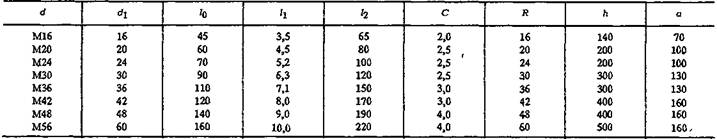

Редукторы средних размеров обычно устанавливают на общей плите вместе с электродвигателем, чем достигается соосность редуктора и привода (рис. 40). Плиты могут быть литыми из серого чугуна или сварными из листового или профильного металла. В местах установки редуктора, электродвигателя и другого электрооборудования плиты обрабатываются. Опорные поверхности для гаек фундаментных болтов также обрабатываются.

Редуктор устанавливают на плиту и закрепляют болтами на две гайки. Если редуктор должен работать с сотрясениями и вибрацией, то надо устанавливать корончатые гайки. Редуктор на плите фиксируется двумя вытяжными коническими штифтами, отверстия под которые в редукторе и плите сверлятся и развертываются совместно.

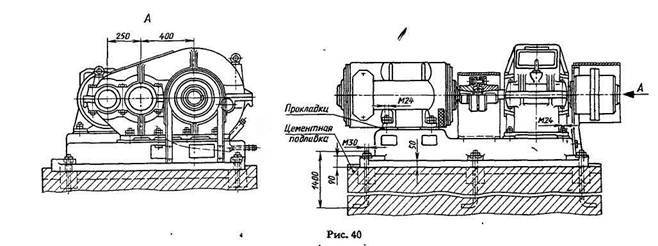

Размеры фундаментных болтов, мм

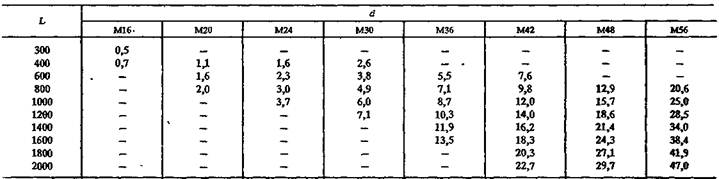

Масса фундаментных болтов в зависимости от размеров L и d, мм

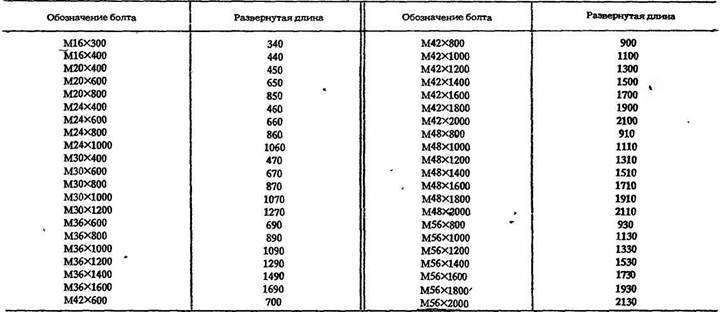

Развернутая длина фундаментных болтов, мм

Плита для электродвигателя делается на 2. 3 мм ниже его опорной плоскости, что необходимо для установки регулировочных прокладок при монтаже для совмещения осей редуктора и электродвигателя.

Для центрирования редуктора относительно приводимой машины плиту вместе с установленными на ней редуктором и элетродвигателем перемещают при помощи клиньев. После центрирования под плиту заливают цементный раствор толщиной 50. 10 мм. Затем пространство в верхней части фундаментных болтов заливают бетоном. Размеры фундаментных болтов приведены в табл. 276.

Глубину заделки фундаментных болтов (размер А на чертеже к табл. 276) принимают равной 20 d.

Исключение составляют болты, расположенные над траншеями, размеры которых определяются толщиной перекрытия. Масса фундаментных болтов в зависимости от размеров d и L приведена в табл. 277.

Значения развернутой длины фундаментных болтов приведены в табл. 278.

Редукторы крупных размеров устанавливаются непосредственно на фундамент без плиты и закрепляют- ся анкерными болтами (рис. 41). Чтобы избежать повреждений резьбы в анкерной плите, а также предохранить резьбовое отверстие от засорения, к плите приваривается труба, труба заваривается сверху заглушкой, которая при установке оборудования срезается. Размеры и масса анкерной арматуры приведены в табл. 279.

При монтаже редукторов, перед установкой оборудования, заглушку трубы срубают, зазор между анкерным болтом и трубой на длине 200 мм от верха забивают промасленной паклей, которая остается в трубе.

Для соединения анкерной арматуры с гайкой на опорной поверхности корпуса редуктора имеются съемные шпильки размерами от М56 до М125.

Размеры съемных шпилек приведены в табл. 280.

В табл. 281 и 282 даны размеры круглых отверстий и прямоугольных приливов под фундаментные болты в литых конструкциях опорных частей корпусов редукторов и других механизмов.

Болты крепления редуктора к раме ( подредукторной подставке) в течение части цикла нагружения станка-качалки растягиваются от внешних сил. Условием надежной работы болтового соединения является обеспечение плотного прилегания. [21]

Узел крепления редуктора автомобилей МАЗ состоит из сварной рамы 4, на которую ставится редуктор, кардана 6 для соединения редуктора с двигателем, ленточного тормоза 3 для создания нагрузки, с рычажным приводом 2 от-педали 1 и выдвижного шлицевого вала 11 цфц соединения шестерни редуктора со шкивом ленточного тормоза. [22]

Перед креплением редуктора снимают маховичок ручного перемещения. Вал, на котором находился последний, подгоняют для возможности соединения с редуктором. Затем редуктор прикрепляют к фартуку таким образом, чтобы оказывалось удобным управление рукоятками фартука. [23]

При креплении редуктора при помощи круглого фланца ( рис. 7 и 8) для сопряжения деталей должны быть дополнительно указаны диаметр расточки или буртика, глубина расточки или высота буртика, предназначенные для центрирования редуктора. [24]

При креплении редуктора показания индикатора могут изменяться не более чем на 0 02 мм. [25]

Ослабление узлов крепления редуктора к раме может привести к несоосности валов, поломке лап крепления двигателя, износу упругих элементов эластичной муфты. При техническом обслуживании необходимо контролировать болтовые соединения и подтягивать их. [26]

Болты для крепления редуктора к плите или раме располагают в нишах. [27]

Ослабление узлов крепления редуктора крана ухудшает условия работы механизмов: редуктор при работе вибрирует, что приводит к нарушению соосности валов; разрабатываются болтовые и шарнирные соединения; отламываются лапы двигателя из-за толчков. Узлы крепления ослабевают из-за недостаточно затянутых болтов, не приваренных стопорных планок и упоров, неудовлетворительной конструкции механизма, несоосности соединения. На все редукторы в процессе эксплуатации действуют знакопеременные горизонтальные силы, возникающие при реверсивной работе зубчатых передач, а также при некоторой допустимой несоосности и усилиях в открытых передачах. Как правило, эти усилия невелики, но, действуя постоянно, могут ослабить узлы крепления. [28]

Ослабление узлов крепления редуктора крана ухудшает условия работы механизмов: редуктор при работе качается ( дергается), что приводит к нарушению соосности валов, ослабляются крепления болтовых и шарнирных соединений, отламываются лапы двигателя из-за толчков. Узлы крепления ослабевают по следующим причинам: недостаточно затянуты болты, не приварены стопорные планки и упоры, неудовлетворительная конструкция механизма, несоосны соединения. При работе на все редукторы действуют закономерные горизонтальные силы, появляющиеся от реверсивной работы зубчатых передач из-за некоторой допустимой несоосности и усилий в открытых передачах. Как правило, эти усилия невелики, но действуют постоянно и могут ослабить узлы крепления. [29]

Расчет болтов крепления редуктора к установочной плите ( раме) производится по указаниям гл. Требуемые размеры элементов рамы определяются по данным гл. [30]

Читайте также: