Крепление горных выработок торкрет бетоном

Обновлено: 25.04.2024

Торкретирование — это процесс, с помощью которого можно получить высококачественный бетон, с превосходными показателями:

- высокая прочность;

- низкая проницаемость;

- износоустойчивость.

И хотя показатели прочности торкрет-бетона, аналогичны показателям обычного монолитного бетона, характер процесса нанесения обеспечивает дополнительные преимущества, такие как отличное сцепление с большинством типов поверхностей и мгновенная или быстрая производительность, особенно на сложных формах или контурах.

Показатели как мокрого, так и сухого процесса торкретирования могут быть усовершенствованы при добавлении различных добавок или примесей, таких как:

- Специальные добавки в торкрет-бетон — обеспечивают снижение водопроницаемости, увеличение прочности на сжатие и изгиб, повышенную стойкость к щелочным и химическим воздействиям, повышенную стойкость к вымыванию водой, уменьшает уровни отскока и создает возможность для более плотного однопроходного нанесения;

- Воздухоудерживающие добавки — улучшают перекачиваемость и адгезию при «мокром» процессе торкретирования и морозостойкость при сухом и мокром процессе;

- Фибра — контролируют появление трещин, повышают показатели прочности, увеличивают ударопрочность и поглощение энергии;

- Ускорители схватывания — улучшают характеристики нанесения торкрет-бетона в неблагоприятных условиях, позволяют увеличить плотность при однослойном нанесении, совершенствуют производственные возможности, и снижают вероятность опадения на конструкциях.

Устойчивость

Многочисленные преимущества торкретирования особенно очевидны, если рассматривать их с точки зрения устойчивости. В отличие от многих требований к устойчивости, основанных на государственных стандартах, которые зачастую трудно количественно оценить и обосновать, преимущества устойчивости торкретирования непосредственно и положительно отразятся на экономической стороне проекта, вместе с традиционными бизнес-решениями, такими как материалы, трудозатраты и экономия времени, а также улучшение качества.

Преимущества торкретирования:

- Снижение расходов опалубки от 50 до 100% по сравнению со строением из обычного монолитного бетона;

- Сложные формы требуют небольшое количество опалубки, если таковая нужна;

- Экономия или исключение расходов на кран и другое оборудование;

- Экономия трудовых ресурсов (не менее 50%) при ремонте поверхности;

- Сокращение темпов строительства при новом строительстве от 33 до 50%;

- Скорость ремонта сокращает или исключает простой бригады;

- Лучшее сцепление с основой, что повышает прочность.

Возможность доступа к ограниченному пространству и труднодоступным участкам, в том числе надземным и подземным.

Применение

Усиление бетонных конструкций — наиболее частый вариант использования торкрет-бетонирования. Но есть и другие области, где данная услуга очень актуальна.

- Укрепление горных пород при проведении работ по обустройству тоннелей и оборудования шахт в горнодобывающей промышленности. Торкретирование позволяет быстро и качественно выполнить укрепление.

- Применяется торкретирование и для проведения ремонт конструкций из бетона и железобетона. Частично можно заменить участки с разрушенным бетоном или усилить конструкцию, если в том есть необходимость.

- Проведение работ по герметизации фасадов, фундаментов и бассейнов в современных реалиях практически немыслимо без привлечения торкретчиков и соответствующего оборудования.

- При создании объектов художественного назначения торкретирование позволяет создавать сложнейшие формы и добиваться их идеального внешнего вида. Достаточно взглянуть, как выполняют работы по обустройству роллердромов с помощью торкретирования, и станет понятно, насколько велики возможности этого вида работ.

- Торкретированные поверхности обладают повышенной износостойкостью, а потому с помощью торкретирования оборудуются не только роллердромы, но и бобслейные трассы.

- Торкретирование поверхности позволяет добиться высокой износостойкости, надежности, влагозащиты.

- Сегодня торкретирование активно применяется при возведении и ремонте крупных предприятий, занятых в сфере стекольной, химической, цветной и черной металлургии.

Торкретированные поверхности становятся огнеупорными и полностью безопасными.

Аннотация. Дано описание результатов опытно-промышленных испытаний смесей для сухого торкретирования марки МБВ в условиях Сафьяновского подземного рудника.

Shotcrete mixtures MBV and the experience of their application for mount of mine workings.

Manin Yury Anatolievich 1

Melnikov Aleksandr Evgenievich 2

OOO Torgovy dom “Kvarts” 1

ZAO Quarry “Gora Khrustalnaya” 2

Annotation. A description of the results of pilot industrial tests of mixtures for dry shotcrete MBV in the conditions of the Safianovskoye underground mine is given.

Крепление горных выработок и поддержание их в рабочем состоянии в период строительства и эксплуатации шахт, тоннелей и подземных сооружений является одним из основных и очень важных производственных процессов.

В настоящее время быстрыми темпами развивается способ крепления горных выработок набрызг-бетоном (торкрет-бетоном), который предусматривает нанесение слоя бетонной смеси на поверхность выработки посредством направленного потока сжатого воздуха. Развитие этого способа неслучайно, так как набрызг-бетон обладает внушительным рядом преимуществ.

В рамках данной статьи невозможно перечислить полный список преимуществ данного способа крепления, поэтому ниже приводятся только основные:

набрызг-бетонная (торкрет-бетонная) крепь обладает универсальной конструкцией, может быть использована и в качестве временной и в качестве постоянной крепи, как самостоятельно, так и в сочетании с анкерами и арматурной сеткой;

позволяет уменьшить сечение выработки и объем проходческих работ, благодаря уменьшению толщины крепи;

слой набрызг-бетона работает в единой системе с породой, образуя конструкцию высокой грузонесущей способности;

даже небольшой слой набрызг-бетона надежно предохраняет горные породы от разрушения внешними агентами (в основном, от воздействия кислорода), в результате чего породы сохраняют свои свойства неизмененными на длительный срок. В обычных условиях прочность пород с течением времени может падать до 60-70% от первоначальной прочности;

высокий уровень механизации процесса крепления обеспечивает увеличение производительности труда проходчиков-крепильщиков в 2-3 раза.

Дальнейшему развитию набрызг-бетонирования способствует и появление в последние годы новых материалов строительной химии. Современные химические добавки позволяют существенно расширить диапазон регулирования характеристик бетонов, таких как скорости набора прочности, водонепроницаемость, химическая стойкость, прочность сцепления с поверхностью и другие. Бетоны с улучшенными характеристиками менее подвержены отрицательному воздействию агрессивной шахтной среды, не отслаиваются от контуров выработок и обеспечивают надёжность и долговечность горных конструкций.

Необходимо отметить, что основными параметрами, наиболее существенно влияющими на физико-механические свойства набрызг-бетона, являются:

-водоцементное отношение (В/Ц);

-количество цемента в смеси;

-гранулометрический состав заполнителя, соотношение между мелким (зерна размером до 2,5 мм) и крупным заполнителем (размер зёрен выше 2,5 мм);

-наличие функциональных добавок.

Эти же самые параметры определяют и наиболее существенный изъян в торкретировании – безвозвратные потери на отскок. Установлено, что величина отскока снижается с уменьшением размера частиц заполнителя и увеличением содержания цемента. Оптимум водоцементного отношения определён на уровне 0,4-0,5.

Именно вследствие важности точного соотношения компонентов бетона для получения требуемых характеристик крепи, они должны дозироваться в заводских условиях. Не «на глазок».

На рисунке 1 показана зависимость прочности набрызг-бетона и количества отскока от водоцементного отношения (В/Ц)

.jpg)

Существует два способа возведения торкрет-бетонной крепи:

«Мокрый» — предварительно затворённый водой бетон нагнетается по шлангу насосом к соплу. В сопло подаётся сжатый воздух, который обеспечивает набрызгивание бетона на поверхность выработки. Для придания бетону тиксотропных свойств в сопло также подаётся специальная добавка. «Мокрый» способ обладает таким преимуществом как отсутствие пыли, что очень важно в условиях закрытых пространств (таких как горная выработка).

«Сухой» — цемент и инертные заполнители (песок, щебень) перемешиваются без воды и загружаются в машину для сухого торкретирования. Сухая смесь сжатым воздухом по шлангу транспортируется от машины в сопло-смеситель, куда по другому шлангу поступает вода. Смоченная водой смесь из сопла накидывается на поверхность породы. Длина сопла небольшая, поэтому полного перемешивания смеси с водой не происходит, что приводит к выбросу пыли в процессе работ. Существуют различные способы пылеподавления

- конструкция и длина сопла;

- схема подачи воды;

- добавки в смесь, ускоряющие смачивание мелких частиц

Однако все эти меры позволяют только снизить количество пыли, но не избежать её образования в рабочем пространстве полностью. Поэтому крайне важно применение крепильщиками индивидуальных средств защиты органов дыхания.

Шахты Урала в своей практике применяют оба способа набрызг-бетонирования.

При больших единовременных объёмах крепления, когда важна высокая производительность, используются специализированные комплексы «мокрого» набрызг-бетонирования (например Spraymec).

Однако горно-геологические условия часто требуют выполнять крепление по мере проходки, когда площадь незакреплённой поверхности невелика. Есть также выработки, которые по своей конструкции и назначению имеют небольшую площадь поверхности. В таких случаях высокопроизводительные комплексы неэффективны и их с успехом заменяют более мобильные машины сухого торкретирования.

ЗАО Карьер «Гора Хрустальная» специализируется на разработке месторождения жильного молочно-белого кварца под названием «Гора Хрустальная». Основная продукция карьера – кусковой и фракционированный кварц, кварцевая мука. С 2004 года на предприятии начал работу цех по производству сухих строительных смесей, в ассортименте которых есть смеси для сухого торкретирования марки МБВ. Смеси МБВ более 10 лет успешно применяются в строительстве, для ремонта железобетонных и кирпичных дымовых труб, гидротехнических сооружений. Применение современных добавок качественно снизили показатели отскока при сухом способе торкретирования, ускорили время твердения. Тиксотропные и адгезионные характеристики наиболее дорогих типов МБВ позволяют наносить слой до 20 см за один проход на вертикальных поверхностях и до 10 см на потолочных при отскоке не превышающем 2-3%.

В 2012 году смеси МБВ были предложены горным предприятиям для крепления горных выработок. В ходе контактов со специалистами Сафьяновского подземного рудника (УГМК), выполнения пробного крепления была специально разработана смесь МБВ 410. Подбор рецептуры смеси осуществлялся с учётом повышенных требований по отскоку и запыленности, требований горного строительства по прочности, водонепроницаемости, адгезионной эффективности, тиксотропности. Динамика схватывания и набора прочности бетона должна была быть минимальной, чтобы не задерживать проходку с применением взрывных работ. Именно взрывные работы часто разрушали набрызг-бетон и вынуждали выполнять крепление повторно.

В составе смеси:

1. Вяжущее – портландцемент бездобавочный ПЦ500Д0 (СЕМ I 42,5Н), наиболее качественный портландцемент производства ОАО «Сухоложцемент»;

2. Заполнитель – чистый кварцевый песок, дроблённый, фракции -2,5 мм. В ходе пробных работ максимальная крупность песка была снижена до 2,5 мм с целью существенного снижения отскока;

3. Полимерные функциональные добавки, способствующие быстрому смачиванию смеси и снижению запылённости. Одновременно, полимерные добавки помогают контролировать водоцементное отношение на уровне 0,4-0,5. Если в торкрет-смесь поступает излишек воды, то набрызганный слой начинает блестеть, сигнализируя об избытке воды.

4. Тиксотропная добавка, способствующая сохранению тиксотропных свойств бетона при колебаниях в подаче воды. Смесь может быть нанесена толщиной до 10см за один проход. Одновременно также снижает отскок.

5. Ускоритель твердения для ускоренного набора прочности в первые сутки после нанесения набрызг-бетона.

В конце 2014 года были проведены опытно-промышленные испытания (ОПИ) смеси в условиях Сафьяновского подземного рудника. Научное сопровождение работ осуществляла компания «Маггеоэксперт» г.Магнитогорск (профессор Калмыков В.Н.)

Сафьяновский рудник в своей практике применял как мокрый, так и сухой способ набрызгбетонирования. Отскок как по мокрому, так и по сухому процессу составлял 30%.

Бетон для мокрого способа изготавливался на бетоносмесительной установке в Екатеринбурге и доставлялся на рудник автотранспортом (100 км). Нанесение бетона на поверхность выработки осуществлялось комплексом Spraymec (на момент ОПИ Spraymec был законсервирован).

Приготовление смеси для сухого способа осуществлялось на месте работ в шахте перемешиванием цемента ПЦ400 и отсева вручную, что абсолютно не гарантировало качество получаемого бетона. Торкретирование вели три бригады на машинах сухого способа Aliva. Численность каждой бригады три человека. Один крепильщик осуществлял перемешивание компонентов, второй грузил смесь в машину, третий торкретировал. Нормативная толщина набрызга в зависимости от показателя устойчивости скального массива составляла 8 см, 5 см, 3 см. Бетон, получаемый в ходе ручного замеса, можно было нанести слоем не более 1,5-2 см. При большей толщине бетон стекал по поверхности. Поэтому крепильщики вынуждены возвращаться, чтобы доводить толщину крепи до нормативной толщины за 2-6 раз.

Лабораторные испытания компании «Маггеоэксперт»

Опытно-промышленные испытания предусматривали лабораторные исследования, в ходе которых определялись сроки схватывания цементного теста по ГОСТ 310.3-76, а также прочностные характеристики – предел прочности при изгибе и сжатии на образцах по ГОСТ 10180-90. Результаты приведены в таблицах 1 и 2.

Таблица 1 – Результаты испытаний образцов — балочек из материала МБВ 410 на изгиб по ГОСТ 310.4-81

Бетон – искусственный каменный материал, полученный при твердении цемента, воды и заполнителей (песка, щебня, гравия). Состав бетона – 1:П:Щ, где 1 – одна часть цемента, П – число частей песка, Щ – число щебня или гравия. Обычно применяют 1:2:3; 1:3:5; 1:4:6. В зависимости от содержания цемента в 1м3 бетонной смеси – бетоны жирные (более 250кг), средние (200-250кг), тощие (до 200кг). В зависимости от содержания воды в 1м3 бетона – жесткие (130 – 170л), пластичные (170 – 230л) и литые (более230л). Марки бетона 100, 150, 200, а для сборных ж\б крепей – марок 300, 400, плотность 2,1 – 2,3 т/м3. Достоинства – высокая прочность при работе на сжатие, монолитность, долговечность, огнестойкость.

Недостатки – большая плотность, незначительное сопротивление изгибающим и растягивающим нагрузкам, трудоемкость возведения, невозможность воспринимать нагрузки сразу после возведения крепи.

Торкрет – бетон – мелкозернисты бетон из цемента марки 400, 500 (до 750 кг на 1м3 смеси) песчано – гравийного заполнителя с крупностью зерен до 5мм и воды.

Набрызгбетон – более крупный заполнитель (до25мм), а содержание цемента на 1 м3 смеси – 350 – 400кг.

Железобетон – бетон, армированный стальной арматурой. Бетон хорошо воспринимает сжимающие усилия, а сталь – растягивающие.

Искусственные камни – кирпич, бетонит – бетонные камни до 40кг, бетонные блоки – 200-300 кг и более.

Новые крепежные материалы – пластобетон (вяжущие – смолы, и специальные химические добавки), углепласт ( из угольной пластмассы), стеклопластики ( синтетические смолы, армированные стекловолокном), и др.

|

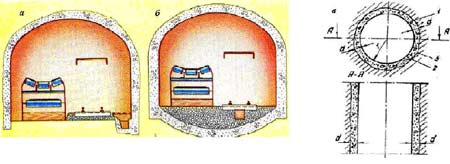

| Бетонная крепь с вертикальными стенами и сводчатым перекрытием (а), с обратным сводом (б), (в) монолитная крепь вертикального ствола. |

| Монолитная бетонная крепь и Блочная бетонная крепь |

Крепь из монолитного бетона имеет сводчатую замкнутую форму, так как в этом случае бетон хорошо работает на сжатие. Применяют – для крепления капитальных с большим сроком службы.

В зависимости от горно – геологических условий применяют следующие поперечные сечения горных выработок: с вертикальными стенами и сводчатым перекрытием для пород с f = 3 – 9; с вертикальными стенками, сводчатым перекрытием и обратным сводом для пород с f =1-2; круглой формы для сложных горно – геологических условий.

Бетонная незамкнутая крепь состоит из фундамента, стен и свода. Фундаменты представляют собой часть стен, расположенных ниже уровня поверхности почвы, и имеют глубину: со стороны водоотливной канаки – 500мм, а с другой стороны – 250мм. Толщина фундамента в крепких породах равна толщине стен, а в слабых породах их толщину увеличивают на 150-250мм. Верхнюю часть свода называют замком, а поверхности опирания свода на стены – пятами. В зависимости от размеров поперечного сечения выработки, крепости окружающих пород толщину стен принимают 200-500 мм, толщину верхнего свода 170- 350мм, толщину обратного свода 200-350. При круглой форме толщину крепи принимают 300-600мм.

Бетонную крепь возводят с отставанием от забоя до 20м. Участок выработки между забоем и местом возведения бетонной крепи поддерживают временной крепью. Для возведения крепи применяют передвижные или сборно – разборные (деревянные, металлические или смешанные) опалубки. Укладывают бетонную смесь за опалубку вручную или механизированным способом с помошью различных бетоноукладчиков. Конструкцию опалубки и сроки её снятия указывают в паспорте проведения и крепления выработки.

Разновидностью монолитной бетонной крепи является крепь из торкрет–бетона и набрызгбетона – безопалубочное бетонирование. Перед началом работ с помощью сжатого воздуха очищают рабочие поверхности выработки, смачивают их водой. Затем включают цемент – пушку и наносят бетон на горные породы слоями толщиной 3-7см. Каждый последующий слой наносят через 15 – 20мин. Суммарная толщина крепи – 15 – 20 см и более.

Железобетонные крепи. Возводят так же, как и бетонную, но перед бетонированием устанавливают арматурный каркас. Арматура может состоять из стержней круглого или периодического профиля, из двутавровых или швеллерных балок, спецпрофиля или рельсов в виде рам, колец или арок.

| Железобетонная тюбинговая крепь и Железобетонная сборная крепь |

Сборные железобетонные крепи. Изготовляют на заводах железобетонных изделий, доставляют в готовом виде в выработки, где возводят путем монтажа готовых элементов.

По конструкции можно разделить на два типа: рамные, состоящие из отдельных рам, арок, колец, устанавливаемых вразбежку, и сплошные, собираемые из плит, блоков или тюбингов. Если рамные имеют массу 100-120 кг и возводятся вручную, то сплошные – тюбинговые – 200-500кг и для их возведения применяют различные крепеустановщики.

|

| а – КТАГ - крупноразмерная тюбинговая арочная гладкая; и б- ГТК – гладкостенная тюбинговая крепь. |

а – КТАГ - крупноразмерная тюбинговая арочная гладкая;

б- ГТК – гладкостенная тюбинговая крепь. Отличаются размерами и массой. Площадь сечения выработки в свету от8 до 26м2. Девять типоразмеров тюбингов. Состоит из тюбингов 1и полутюбингов 2. Возводят крепь снизу вверх, укладывая тюбинги и расклинивая их временными распорами. После укладки последнего замкового тюбинга арку забучивают равномерно с двух сторон, а распорки удаляют.

Возведение металлической крепи начинают с установки на почву выработки или на деревянные лежни стоек, которые скрепляют с ранее установленными арками межрамными стяжками. Затем на стойки арки накладывают верхняк, соединяемый со стойками скобами с планками и гайками. Устойчивость арок в продольном направлении обеспечивается стяжками и распорками. Пространство между затяжками и породными стенками равномерно и плотно заполняют породой. Расстояние между арками принимают равным 0,5–1,25 м.

Применяют затяжки из дерева, железобетонных плит, металлических решеток, а также стеклоткани. Трудоемкость установки деревянных затяжек составляет 30÷36%, а железобетонных – 40÷50% общей трудоемкости крепления выработки.

Трудоемкость установки затяжек из металлических решеток значительно ниже (их масса 2,4÷3,6 кг). Недостаток деревянных и металлических затяжек – большой расход материала. Масса 1 м стеклотканевой рулонной затяжки 0,86 кг (железобетонной – 100÷120 кг), а стоимость почти в 2 раза ниже, чем железобетонной.

Для крепления выработки арочной крепью разработано большое число различных конструкций крепеустановщиков и приспособлений, для завинчивания гаек на хомутах – гайковерты, а для закладки закрепного пространства – забутовочные машины.

Сложность создания механизации возведения крепи в основном связана с ее конструктивными особенностями, многооперационностью. Для частичной механизации возведения металлической арочной крепи из спецпрофиля используют навесное оборудование бурильных установок или буропогрузочных машин, снабженное специальными захватами для крепи и люлькой для крепильщика. Арку собирают на почве выработки и устанавливают захватом вертикально. При этом крепильщик с люльки расклинивает арку и осуществляет затяжку кровли. Разработаны также подвесные крепеукладчики, передвигающиеся по монорельсу и входящие в состав проходческих комплексов оборудования.

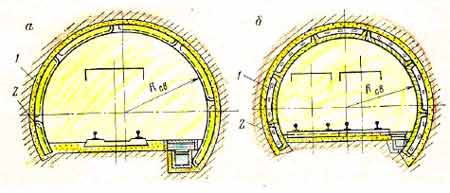

Набрызгбетонную крепь возводят путем нанесения на обнаженную поверхность выработки бетонной смеси под воздействием направленного воздушного потока. Технология работ по возведению набрызгбетонной крепи заключается в следующем. Цемент и инертные заполнители (песок, щебень) перемешиваются в бетономешалке и загружаются в машину для набрызгбетона в сухом виде. Сухая смесь сжатым воздухом транспортируется от машины по шлангу в сопло-смеситель, куда по шлангу поступает вода. Влажная бетонная смесь с большой скоростью выходит из сопла-смесителя и наносится равномерным слоем толщиной 5–7 см на породную поверхность выработки.

Таким образом, при возведении набрызгбетонной крепи в одном технологическом процессе объединяются приготовление и затворение смеси, перемешивание, транспортирование, укладка и уплотнение бетонной смеси.

При возведении набрызгбетонной крепи применяют комплекс оборудования, позволяющий механизировать работы по транспортированию сухой смеси, загрузку ее в машину и подачу к соплу. В этом комплексе транспортирование смеси производится в специальных вагонетках с опрокидным кузовом, а загрузка машины осуществляется шнековым перегружателем. В качестве основного оборудования для возведения набрызгбетонной крепи используются машины БМ-60, БМ-68, БМ-70, ПБМ и др.

Производство работ по возведению набрызгбетонной крепи состоит из подготовки поверхности выработки, транспортирования материала, загрузки его в машину и нанесения смеси на стены и кровлю выработки.

Подготовка обнаженной поверхности заключается в сборке и смачивании водой кровли и стен. При запыленной поверхности ухудшается адгезия бетонной смеси с породой. Одновременно уточняется степень обводненности бетонируемой поверхности и в зависимости от этого корректируются сроки начала и конца схватывания бетонной смеси.

При нанесении бетонной смеси важное значение имеют водоцементное отношение и расстояние от сопла до поверхности выработки. Водоцементное отношение должно быть в пределах 0,4÷0,5. Количество воды, подаваемой в сухую смесь, регулируется сопловщиком при помощи крана на водопроводном шланге. При увеличении количества воды против нормы наблюдается повышенное оползание смеси, при недостатке – материал крепи становится пористым, покрытие – слоистым, и наблюдается интенсивное пылеобразование.

Расстояние между торцом выходной насадки и элементами выработки рекомендуется принимать в следующих пределах: на среднем участке вертикальной стенки шириной около 1 м на расстоянии 0,5–0,8 м от почвы − 1,1−1,3 м; на нижнем и верхнем участках вертикальной стенки – 0,9−1,1 м; на кровле выработки – 0,7−0,9 м. Угол встречи струи и бетонной смеси с закрепляемой поверхностью должен быть близким к 90°.

Подача смеси к соплу должна быть равномерной, без перерывов и пульсаций, шланги и сопло необходимо периодически продувать сжатым воздухом. Нанесение бетонной смеси на вертикальную поверхность целесообразно производить прямолинейно, перекрещивающимися движениями, на своде выработки – кругообразными.

Толщина одного слоя зависит от сроков начала и конца схватывания и крупности заполнителей. При использовании обычных цементов (без добавок ускорителей) и мелкого заполнителя толщина одновременно наносимого слоя составляет 4–6 см (в кровле 2−3 см) ("отскок" до 20%). При применении двухкомпонентных смесей на базе специальных быстросхватывающихся и быстротвердеющих цементов толщина одновременно наносимого слоя увеличивается в стенах до 8−10 см ("отскок" 8−10%) и в своде – до 5−6 см ("отскок" 11−13%). В трехкомпонентных смесях на обычных цементах без химических добавок со щебнем крупностью до 10 мм величина "отскока" достигает 25–30%, а с фракцией крупностью до 20 мм – до 30−35%. В тех же смесях, но приготовленных на быстросхватывающихся цементах, величина "отскока" уменьшается в 1,5 раза.

Контроль за качеством набрызгбетонных работ включает проверку качества и исходных материалов (цемента, песка, щебня), соблюдение расчетной дозировки в процессе приготовления смеси, испытание образцов бетона на прочность и соблюдение технологии покрытия. Качество контролируется путем замеров толщины наносимого слоя и потерь материала в виде "отскока".

Проверка состояния набрызгбетонного покрытия производится наружным осмотром и простукиванием молотком. Глухой звук указывает на неплотное прилегание покрытия к породе. В этом случае отслоившаяся крепь должна быть обобрана и восстановлена повторным набрызгом. Покрытие, нанесенное на основе быстросхватывающихся цементов, через 10–15 мин теряет воду, поверхность приобретает блеск, образуется твердая корка, которая через 15−20 мин не разрушается при надавливании пальцем. Это свидетельствует о схватывании и приобретении прочности на сжатие не менее 0,5 МПа.

Настоящие Технические условия распространяются на торкрет-бетон, наносимый на обрабатываемую поверхность методом воздушного распыления под давлением сухим или мокрым методом. Мокрый метод распыления смеси представляет собой метод пневматического распыления, при котором затворенная бетонная смесь, посредством специального бетоно-насоса подается к сопловому блоку для непрерывного набрызга под давлением в виде направленной струи. Сухой метод распыления смеси представляет собой метод распыления, при котором цемент и заполнитель предварительно дозируются и перемешиваются перед подачей в специальный пневматический аппарат из которого под высоким давлением вводятся в поток сжатого воздуха и через систему шлангов и трубопроводов подаются на сопловой блок, где смачиваются впрыскиваемой под давлением водой и распыляются в виде направленной струи на место укладки. -->

Торкретирование - прогрессивный способ нанесения на обрабатываемую поверхность одного или нескольких слоев раствора или бетона из цемента, песка, щебня или гравия и воды, в том числе с возможностью применения традиционной арматуры или с возможностью исполь-зования в качестве армирующих компонентов металлических(преимущественно стальных) или неметаллических фибр, осуществляемого под давлением сжатого воздуха при производстве ра-бот, связанных с возведением, ремонтом или восстановлением несущих и ограждающих строительных конструкций зданий и сооружений.

В результате нанесения раствора или бетона на поверхность под давлением образуется уплотненный слой торкрета, свойства которого отличаются от свойств обычного бетона или раствора. По сравнению с обычным бетоном торкрет обладает повышенной механической прочностью, морозостойкостью, водонепроницаемостью, лучшим сцеплением с поверхностью обрабатываемой конструкции.

Настоящие «Методические рекомендации» разработаны по заданию ГУП «Мосижпроект» по тематике НИиОКР и являются внутренним нормативным документом ГУП «Мосинжпроект». Тиражирование и распространение данного документа осуществляется со взаимного согласия ГУП«Мосинжпроект» и ЗАО«Служба защиты сооружений». Торкретирование - прогрессивный способ нанесения на обрабатываемую поверхность одного или нескольких слоев раствора или бетона из цемента, песка, щебня или гравия и воды, осуществляемого под давлением сжатого воздуха. Торкретирование используется при производстве работ, связанных с возведением, ремонтом или восстановлением несущих и ограждающих строительных конструкций зданий и сооружений. Торкретирование допускает использование стальной стержневой арматуры, сеток, армокаркасов или различные виды дисперсного армирования с фиброй, как металлической, так и неметаллической, в зависимости от назначения конструкций и свойств заданных проектом. -->

Настоящие «Методические рекомендации» предназначены для использования про-ектными и строительными организациями, занимающимися вопросами ремонта и строи-тельства бетонных и железобетонных конструкций гидротехнических сооружений. Торкретирование - прогрессивный способ нанесения на обрабатываемую поверх-ность одного или нескольких слоев раствора или бетона из цемента, песка, щебня или гра-вия и воды, осуществляемого под давлением сжатого воздуха. Торкретирование использу-ется при производстве работ, связанных с возведением, ремонтом или восстановлением несущих и ограждающих строительных конструкций и гидротехнических сооружений. Торкретирование допускает использование стальной арматуры, сеток, армокаркасов или различные виды дисперсного армирования с фиброй, как металлической, так и неметал-лической, в зависимости от назначения конструкций и свойств, заданных проектом. -->

Настоящий стандарт устанавливает термины и определения к машинам для торкретирования бетонной смеси, используемых для футеровки, укрепления бетонных конструкций, каменных поверхностей (шахты, тоннели), кирпичных стен, стальных конструкций и деревянных опалубок. На рисунках, приведенных в приложении А, показаны примеры типов машин для торкретирования, их конструкции и геометрические характеристики.

Настоящий стандарт распространяется на проектирование и производство работ по возведению временных (крепь) и постоянных (обделка) конструкций крепления подземных выработок из набрызг-бетона, а также из набрызг-бетона в комбинации с арочной и (или) анкерной крепями при горном способе строитель-ства тоннелей метрополитенов, железнодорожных, автодорожных, гидротехниче-ских, коммунальных и сооружений специального назначения.

Стандарт устанавливает правила выбора типа конструкции для временно-го и постоянного крепления выработок с применением набрызг-бетона; расчетные положения для определения их параметров; требования к материалам конструк-ций, к технологии и организации работ по их возведению; оценке соответствия действующей нормативно-технической документации; и оценке состояния закре-пленных выработок.

Настоящий свод правил распространяется на сооружения и мероприятия инженерной защиты территорий, зданий и сооружений от опасных геологических процессов (оползней, обвалов, карста, селевых потоков, снежных лавин, переработки берегов морей, водохранилищ, озер и рек, от подтопления и затопления территорий, морозного пучения, наледеобразования, термокарста) и их сочетаний (далее - инженерная защита). При проектировании инженерной защиты в сейсмических районах, в районах развития других опасных процессов и грунтов с особыми свойствами (просадочных, набухающих, засоленных и др.), а также на подрабатываемых территориях необходимо учитывать дополнительные требования соответствующих сводов правил. -->

Настоящий свод правил распространяется на проектирование подземных горных выработок, сооружаемых на новых, реконструируемых и расширяемых действующих предприятиях по добыче полезных ископаемых. Настоящий свод правил не распространяется на проектирование подземных горных выработок, проходимых в зонах повышенных тектонических напряжений при величине горизонтальных напряжений в массиве горных пород более или сооружаемых с помощью специальных средств проходки, а также на проектирование подземных горных выработок (далее - выработки), сооружаемых в сжимаемой толще оснований фундаментов существующих зданий и сооружений.

Настоящий свод правил распространяется на проектирование строящихся и реконструируемых гидротехнических туннелей всех классов, входящих в состав гидроэлектростанций, мелиоративных систем и систем водоснабжения. При проектировании гидротехнических туннелей в особых условиях (в районах с сейсмической активностью, в северной строительно-климатической зоне, в сложных инженерно-геологических условиях и др.), необходимо соблюдать дополнительные требования соответствующих нормативных документов.

Свод правил содержит правила принятия инженерных решений при проектировании новых и реконструируемых автодорожных и железнодорожных тоннелей, в том числе устройств и систем, обеспечивающих их эксплуатацию, строительство и ввод в эксплуатацию. Требования обеспечения комплексной безопасности базируются на рассмотрении тоннельных переходов, как транспортных природно-технических систем.

1.1 Настоящий свод правил распространяется на проектирование ремонта и усиления бетонных и железобетонных конструкций зданий и сооружений различного назначения, эксплуатируемых в климатических условиях России (при систематическом воздействии температур не выше 50 °С и не ниже минус 70 °С).

1.2 Требования настоящего свода правил распространяются на проектирование и расчет бетонных и железобетонных конструкций, усиливаемых стальным прокатом, композитными материалами, а также на ремонт бетонных и железобетонных конструкций, изготовленных из тяжелого мелкозернистого и конструкционного легкого бетона.

1.3 При проектировании ремонта и усиления бетонных и железобетонных конструкций, предназначенных для работы в особых условиях эксплуатации (при сейсмических воздействиях, в условиях повышенной влажности, после пожара), должны соблюдаться дополнительные требования, предъявляемые к усилениям таких конструкций.

1.4 Требования настоящего свода правил не распространяются на проектирование усиления бетонных и железобетонных конструкций гидротехнических сооружений, мостов, транспортных тоннелей, метрополитенов, труб под насыпями, покрытий автомобильных дорог и аэродромов, армоцементных конструкций, а также конструкций, изготовляемых из бетонов плотностью менее 1600 и свыше 2500 кг/м3.-->

Настоящий стандарт распространяется на тоннели на автомобильных дорогах общего пользования (далее – тоннели) и устанавливает технические правила организации и проведения работ по их капитальному ремонту, ремонту и содержанию.

Стандарт предназначен для использования в дорожном хозяйстве при осуществлении мероприятий по капитальному ремонту, ремонту и содержанию тоннелей.

Настоящий стандарт не распространяется на работы, при выполнении которых используются принципиально новые конструктивные решения и технологии, которые не прошли проверку в практике строительства и эксплуатации .

Анализ научно-технической и нормативной литературы по применению торкрет-бетона показал, что, ориентируясь на высокую прочность и водонепроницаемость, авторы утверждают, что торкрет-бетон обладает высокой коррозионной стойкостью. Приведенные результаты испытаний не всегда подтверждают это положение.

Настоящие Рекомендации разработаны в соответствии с заданием Москомархитектуры с учетом и в развитие положений действующих нормативно-правовых документов федерального и регионального уровней, а также накопленного опыта разработки и применения новых материалов и технологий в области гидроизоляции и усиления строительных конструкций.

Настоящие Рекомендации распространяются на применения сеток и решеток из неметаллической композитной арматуры периодического и условно-гладкого профиля по ГОСТ 31938, ГОСТ 32487, ГОСТ 32492 вместо стальных сеток по ГОСТ 23279 для укрепления сводов тоннелей и подпорных стен на автомобильных дорогах методом торкретирования.

Целью данной работы являлось продолжение исследований напряженно-деформированного состояния каменной кладки, усиленной односторонней наружной железобетонной аппликацией, изложенных в[3, 4, 5]. В этих работах толщина аппликации была ограничена исходя из технологии производства монолитных стен и составляла100 мм. В настоящих исследованиях за счет применения торкрет и набрызг-бетона толщина аппликации была принята20, 40 и60 мм, что позволяет существенно повысить эффективность работ по сейсмоусилению и уменьшить дополнительные нагрузки на существующие конструкции.

На данный момент в России отсутствуют в нормативных документах указания, разъясняющие понятия торкрет-бетон и набрызг-бетон, так как указанные термины имеют отношение в большей степени к технологии укладки бетонной смеси, а не к составу бетона и его конечным физико-механическим характеристикам. -->

© 2017 ЗАО «Служба Защиты Сооружений».

Все права защищены.

Читайте также: