Кремнезем добавка к цементу

Обновлено: 02.05.2024

Активными минеральными или гидравлическими добавками называют природные и искусственные материалы, которые при смешивании их в тонкоизмельченном виде с воздушной известью придают ей свойства гидравлического вяжущего вещества, а в смеси с цементом повышают его водо- и сульфатостойкость.

В большинстве случаев взаимодействие извести и активными минеральными добавками основано на том, что содержащийся в последних активный (аморфный, мелкодисперсный) кремнезем связывает известь в присутствии воды в гидросилиткат кальция, который и обуславливает ее гидравлическое твердение, т.е. нарастание прочности под водой после предварительного затвердевания на воздухе, а также способность сопротивляться выщелачивающему действию воды. Кроме кремнезема в состав активных минеральных добавок входит глинезем, который в присутствии влаги также может взаимодействовать с известью, образуя гидроалюминат кальция, обладающий гидравлическими свойствами.

При твердении из цемента выделяется гидрат окиси кальция, понижающий его сопротивляемость по отношению к выщелачиванию и воздействию некоторых солей, содержащихся в минерализованных водах. Поэтому для повышения водостойкости цемента в пресных и сульфатных водах в него вводят активные минеральные добавки.

Активные минеральные добавки бывают природные и искусственные. К первым относятся осадочные породы: диатомиты, трепелы, опоки и глиежи, также вулканические породы – пеплы, туфы, пемзы, трассы, а ко вторым – доменные гранулированные шлаки , топливные золы и шлаки, искусственно обожженные глинистые материалы и кремнеземные отходы. Все эти добавки в порошковом состоянии при затворении водой не затвердевают.

Диатомит или диатомовая земля представляет собой рыхлую горную породу, состоящую главным образом из скоплений микроскопических панцирей диатомовых водорослей (диатомей) и содержащую кремнезем преимущественно в аморфном состоянии. Трепел – также рыхлая горная порода, состоящая главным образом из мельчайших округлых зерен аморфного кремнезема. Опока — это плотная горная порода, являющаяся продуктом уплотнения диатомитов и трепелов и состоящая также из аморфного кремнезема. Наиболее активная из перечисленных добавок осадочного происхождения — трепел, а наиболее распространенная — опока. Диатомиты и трепелы способны размокать в воде. Это можно использовать при так называемой мокрой присадке этих материалов. Она заключается в том, что разболтанный в воде диатомит или трепел при изготовлении бетонной смеси добавляют в бетономешалку.

При извержении вулканов из кратера выливаются потоки жидкой расплавленной лавы, застывающие по склонам горы в виде более или менее плотной и твердой стекловидной породы (обсидиан, вулканические лавы и шлаки). Кроме того, из кратера вместе с газами и парами выбрасываются мелкие куски и пылеобразные частицы этой лавы. Они уносятся ветром иногда на значительные расстояния, охлаждаются воздухом или вулканическими дождями, сопровождающими извержение, и падают на землю, где отлагаются в виде пористых вулканических пород с различной величиной зерен. Вулканический пепел представляет собой рыхлые, частично уплотненные отложения вулканических пород. Туф — это уплотненный и сцементированный вулканический пепел, трасс — метаморфизованная разновидность вулканического туфа, пемза — камневидная порода пористого губчатого строения.

Все вулканические породы, встречающиеся в природе в землисторыхлом состоянии, называют пуццоланами (по названию итальянского селения Поццуоли в Неаполитанском заливе, где они впервые стали разрабатываться). К пуццоланам относят все пористые вулканические материалы, состоящие из отдельных мелких зерен или небольших кусков (например, вулканические пески). Иногда пуццоланами обобщенно называют все виды активных минеральных добавок.

Для всех вулканических добавок характерно сравнительно высокое содержание кремнезема и глинозема. Активность активных минеральных добавок зависит от скорости охлаждения расплавленной вулканической магмы. Особенно быстро охлаждается лава, попавшая в воду в тех случаях, когда вулканы находятся вблизи морей или рек. Быстроохлажденные вулканические породы обладают большим запасом химической энергии. Такие добавки часто в значительной части или почти целиком состоят из стекла.

Вулканические добавки характеризуются высоким содержанием алюмосиликатов. При введении этих добавок в состав цементов свободная известь связывается нерасстеклованной алюмосиликатной составляющей этих добавок.

На активность этих добавок влияет также содержание в них химически связанной воды. Это подтверждается тем, что вулканический трасс после прокаливания теряет способность придавать извести гидравлические свойства.

К искусственно обожженным глинистым материалам относятся глинит, цемянка, керамзит, аглопорит, горелые породы (самовозгорающиеся в отвалах пустые шахтные породы). Обожженная глина в виде измельченного в порошок битого кирпича (цемянки) применялась еще в древней Руси в качестве гидравлической добавки в смеси с воздушной известью.

Для получения глинита глину необходимо обжечь при температуре порядка 600-800 0 С.

В некоторых местах встречается так называемый глиеж, что означает глина, естественно жженая (гли-е-ж). Глиеж осадочного происхождения, он относится к горелым породам и является продуктом природного обжига глины.

Кремнеземистые отходы (сиштоф) представляют собой богатые кремнекислотой материалы, получаемые в производстве сернокислого алюминия при извлечении глинозема из глины. Такие же отходы получаются и при производстве АIСl3 из каолинита методом хлорирования в присутствии СО. Эти отходы являются весьма активной добавкой.

Топливные шлаки и золы — побочный продукт, образующийся при сжигании некоторых видов топлива. В составе минеральной части топливных зол и шлаков обычно преобладают кислотные окислы. Содержание кремнезема, глинозема и окиси железа в кислых шлaках и золах превышает 50%.

Активность зол зависит от температурного режима сжигания топлива, а также от размера его кусков и продолжительности пребывания в зоне высоких температур. Как и глинистые материалы, наибольшей активностью обладают золы топлива, сжигаемого при температуре 600-800 0 С. При более высокой температуре сжигания топлива качество золы как активной минеральной добавки снижается.

При сжигании горючих сланцев и некоторых других видов топлива получаются основные золы, которые сами по себе являются медленно твердеющими вяжущими веществами.

Активность активных минеральных добавок, определяемая по поглощению извести из известкового раствора (в мг СаО на 1г добавки) составляет: у диатомитов, трепелов и опок – 150-400; вулканических пеплов, пемзы и туфа – 50-150; трассов – 60-150; глиежей – 30-100; обожженных глин, топливных шлаков и зол – 50-100. Добавки с меньшей активностью относятся к инертным.

Количество несгоревших частиц топлива в топливных шлаках не должно превышать 15%, а в топливных золах 20% SO 3 в топливных шлаках и золах должно быть больше 3%.

Возможно Вас заинтересует: Минеральный порошок. ГОСТ 16557—2005 «Порошок минеральный для приготовления строительных смесей», цена за 1 тн.

В середине 80-х годов в мировой строительной практике появились бетоны с высокими эксплутационными свойствами. Для них характерно то, что высокая (55—80 МПа) и сверхвысокая (выше 80 МПа) прочность на сжатии, низкая проницаемость, повышенная коррозионная стойкость и долговечность достигаются с применением высокоподвижных бетонных смесей. Конструкциям и сооружениям, возведенным с их использованием, как правило, присущи яркие эстетические достоинства.

Что же является ключевым фактором технологии производства таких бетонов? Об этом вы узнаете, прочитав статью Сергея Холина.

Ключевым фактором технологии производства таких бетонов являлось комплексное использование высокоактивной минеральной добавки — микрокремнезем.

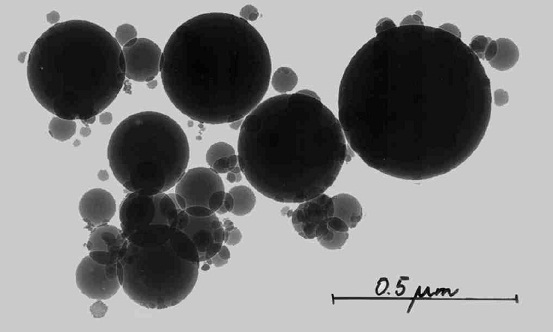

Микрокремнезем (МК) образуется в процессе выплавки ферросилиция и его сплавов. После окисления и конденсации некоторая часть моноокиси кремния образует чрезвычайно мелкий продукт в виде шарообразных частиц с высоким содержанием аморфного кремнезема.

![[image]](https://allbeton.ru/upload/iblock/28c/primenenie_mikro-1.jpg)

МК активно используется в производстве сухих строительных смесей, бетона, пенобетона, цемента, керамик, облицовочных плит, черепицы, огнеупорных масс, резины. Применяется в мостостроении, дорожном строительстве, при возведении жилых и производственных объектов, плотин и дамб, буровых платформ и скважин, коллекторных трасс.

Популярность МК объясняется его уникальной способностью позитивно влиять на свойства строительных материалов, улучшая их качественные характеристики: прочность, морозоустойчивость, проницаемость, химическую стойкость, сульфатостойкость, износостойкость и др., что позволяет им продолжительное время техногенным воздействиям. МК — высокореакционный пуццолан, вызывающий эффект упрочнения твердеющей системы. Он связывает известь из раствора интенсивнее чем другие минеральные добавки: цеолитовый туф, доменный и котельный шлак.

Использование микрокремнезема позволяет получать из рядовых материалов бетоны с высокими эксплуатационными характеристиками и уникальными конструкционными возможностями:

Стойкость к истиранию

Уменьшенный до 200—450 кг/м3 расход цемента

Высокая прочность (прочность на сжатие 60—80 МПа) и сверхвысокопрочные (прочность на сжатие выше 80 МПа) бетоны, в т. ч. мелкозернистые

Бетоны с высокой ранней прочностью при твердении в нормальных условиях (25—40 МПа в 1 сут)

Высокоподвижные (ОК=22—24 см) бетонные смеси повышенной связности — нерасслаиваемости

Повышенная антикоррозионная стойкость. Добавление МК снижает водопроницаемость на 50%, повышает сульфатостойкость на 100%

Низкая проницаемость для воды и газов W12-W16

Морозостойкость F200-F600 (до F1000 со специальными добавками)

Повышенная долговечность (стойкость к сульфатной и хлоридной агрессии, воздействию слабых кислот, морской воды, повышенной до 400 С температур и морозостойкости).

Использование микрокремнезема в сборном бетоне позволяет уменьшить сечения некоторых элементов, облегчая их транспортировку и монтаж. МК обеспечивает более длительную жизнеспособность жидких растворов, облегчает перекачивание смеси, придает коррозионную стойкость. При использовании МК достигаются наивысшие характеристики высокопрочного бетона, легкого бетона, торкретбетона и бетона с пониженной водопроницаемостью.

Химический состав МК %:

Значение показателя pH водной суспензии МК состовляет в среднем — 7,74.

Насыпной вес Угол естественного откоса

в неуплотненном состоянии: 0,17—0,20 т/м3.750-800

в уплотненном состоянии: 0,40—0,70 т/м3.250-300

Свойства: Тонкость МК можно проилюстрировать сравнением с другими порошкообразными материалами:

микрокремнезем — 140 000 — 300 000 см2/г,

золы уноса — 4 000 — 7 000 см2/г,

портландцемент — 3 000 — 4 000 см2/г.

Удельная поверхность по воздухопроницаемости состовляет 10 — 25 тыс. см2/г, сто в 3 — 10 раз превышает аналогичный показатель для цемента.

Экономия цемента, высокая пластичность.

Введение добавки МК в портландцемент от 10 до 30% от массы цемента увеличивает водопотребность вяжущего по нормальной густоте с 25 до 29%. При этом для равнопластичных бетонных смесей (ОК=Const) сокращается расход цемента до 30%, тогда как такое же количество МК в бетонной смеси того же состава, но при постоянном расходе цемента увеличивает пластичность по ОК в 4 раза (рис. 1). Поэтому по механизму действия и его разжижающего эффекта ультрадисперсный МК следует отнести к добавкам класса суперпластификаторов. Допустимая область применения бетонов с МК при его дозировках до 30% Ц в составе бетона — все бетонные и железобетонные конструкции сооружений жилищно-гражданского и промышленного строительства, включая системы питьевого водоснабжения. Применение МК в массовом строительстве также позволяет экономить до 40% цемента без ухудшения характеристик бетона и сокращать расход тепловой энергии при ТВО изделий.

![[image]](https://allbeton.ru/upload/iblock/333/primenenie_mikro-2.jpg)

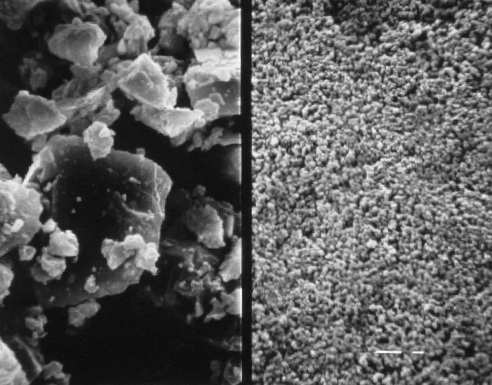

Как и все пуццолановые материалы, микрокремнезем вступает в реакцию с гидроокисью кальция Ca(OH)2, освобождаемой при гидратации портландцемента для образования вяжущих соединений. Очень высокая чистота и мелкость МК способствует более эффективной и быстрой реакции. При надлежащем рассеивании тысячи реактивных сферических микрочастиц окружают каждое зерно цемента, уплотняя цементный раствор, заполняя пустоты прочными продуктами гидратации и улучшая сцепление с заполнителями. Степень пуццолановой активности зависит от содержания реактивного кремнезема, но на практике между двумя видами материала с высоким содержанием кремнезема существует довольно незначительное различие.

МК может обеспечить прочность на сжатие, намного превышающую прочность обычных бетонов, и здесь ограничивающим фактором является только прочность заполнителя. При использовании природных заполнителей достигается прочность свыше 150 N/mm2, а при использовании специальных высокопрочных заполнителей можно достичь прочности 300 N/mm2.

Опыт других стран, недавно получивший подтверждение в Великобритании, показал, что 1 кг МК может обеспечивать такую же прочность, как 3—5 кг обычного портландцемента, в смесях одинаковой удобообрабатываемости при умеренном содержании МК и цемента в обеих смесях. На эту вяжущую эффективность или К-фактор оказывает влияние содержание обоих материалов, но при содержании обычного портландцемента 200—300 кг/м3 и МК — менее 10%, значение К-фактора может составлять около 4.

При добавлении МК в количестве до 30% в сочетании с суперпластификатором можно получить смеси с отношением вода/вяжущее ниже 0,3. Такие бетоны могут достигать очень высокой ранней прочности и они нашли широкое применение там, где осуществляется выдерживание во влажном режиме.

По количеству теплоты, выделяемой при гидратации, МК находится между обычным портландцементом и портландцементом RHPC, хотя нарастание теплоты происходит медленнее. Для смесей эквивалентной прочности тепловыделение в целом будет меньше, поскольку общее содержание вяжущих материалов значительно снижено.

Раннее твердение, коррозионная стойкость

Гидравлическая активность МК по показателю пуццоланизации в структуре цементной матрицы более чем в 1,5 раза выше минеральной добавки трепела. Эффективность действия МК весьма показательна для обеспечения повышенной стойкости цементных бетонов в агрессивных средах. По количеству содержания химически связанной воды и степени гидратации портландцемента добавка МК резко ускоряет процесс гидратации на ранней стадии твердения до 7 суток. При В/Ц=Const цементный камень в возрасте 7 суток характеризуется степенью гидратации цемента без добавки по возрасту 28 суток. В этом же соответствии изменяется прочность бетона в два раза как при нормально-влажном твердении, так и при тепловлажностном с температурой 600С (рис. 2).

![[image]](https://allbeton.ru/upload/iblock/c91/primenenie_mikro-3.jpg)

В Норвегии и Швеции исследования бетонных конструкций в возрасте до 12 лет показали, что высококачественные бетоны с содержанием МК обладают не меньшей устойчивостью к карбонизации, чем бетоны такой же прочности на обычном портландцементе, и гораздо лучше предотвращают проникновение хлоридов из морской воды.

Проведена масса лабораторных измерений коррозии арматуры. Можно с уверенностью сказать, что при условии надлежащего выдерживания, способность бетона с МК защищать стальную арматуру не будет существенно отличаться по сравнению с бетоном той же прочности на обычном портландцементе.

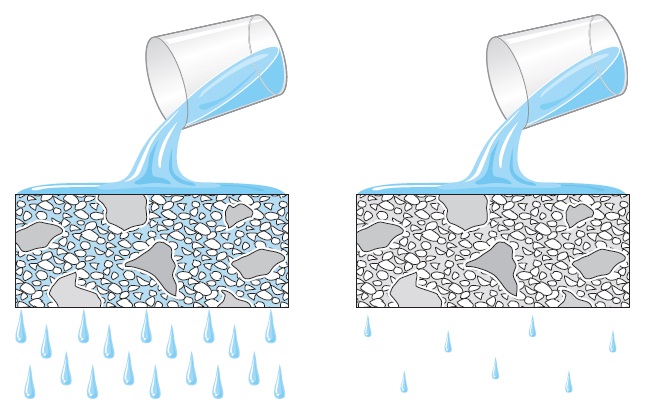

Эффект заполнения пор, создаваемый пуццолановыми сферическими микрочастицами, способствует значительному уменьшению капиллярной пористости и проницаемости бетона. Фактически непроницаемый бетон можно получить при умеренном содержании МК и сравнительно низком содержании обычного портландцемента. Поскольку МК оказывает большее влияние на проницаемость, чем на прочность, бетон с содержанием МК всегда будет гораздо менее проницаемым, чем бетон эквивалентной прочности на обычном портландцементе.

Весьма интересны данные по водонепроницаемости модифицированного цементного раствора как мезоструктуры бетона с добавкой МК до 20% Ц. Марка по водонепроницаемости такого бетона обеспечивается значением W=16.

МК обеспечивает трещиностойкость бетона по показателю Кmp=Rизг/Rcж. Эти данные представлены в табл. И на рис. 3.

![[image]](https://allbeton.ru/upload/iblock/be1/primenenie_mikro-4.jpg)

Влияние добавки МК на трещиностойкость мелкозернистого бетона состава 1:2. Возраст 28 суток

Про плитку,которую хочу производить,я ужеписал.Повторюсь:хочу делать прочную плитку,что-то похожее,как по технологии систром.Для экономии цемента хочу попробовать использование добавки микрокремнезёма.Читал,что он продаётся в 2-х видах:гранулированный и брикетированный.Вот вопрос:в каком виде удобнее работать?Ну и ещё прочитал,что при введении микрокремнезёма,увеличивается количество воды.И вводят в большом количестве суперпластификатор С-3.Думал,думал:как же составить рецепт приготовления?Ну,прям поставил меня в ступор этот вопрос. Никак не могу себе представить.Ну,логично предположить,что масса должна быть пластичная.Тем более,это необходимо для получения гладкой поверхности плитки.Хочу получить хоть какую-то информацию про использование кремнезёмистой добавки.И ооочень интересует рецептура приготовления бетонной массы.Если кто-то работал с этой добавкой,или знает хоть что-то об этом,прошу помощи!Всем откликнувшимся огромное спасибо!

Прочную какой марки?

Зачем Вам микрокремнезем?

Сэкономить цемент хотите?

Вряд ли это у Вас получится. :roll:

1. Для того чтобы что-то сэкономить нужно весовое дозирование и своя лаборатория для подбора составов и определения технических параметров изделий.

А безо всего этого - это просто эмоции. сэкономить 10. 20. 30%. :lol:

2. Так как микрокремнезем добавка очень мелкодисперсная, то естественно, что повысится водопотребность смеси, увеличится количество воды и ухудшатся параметры изделий и Вам опять придется добавлять цемент и где тут экономия?

Кроме того, чтобы получить изделия под "мрамор. " не нужно делать слишком пластичную смесь, т.к. при вибрации на столе у Вас все цвета просто сольются и никакого рисунка видно не будет.

Да и гладкая поверхность зависит не только от количества пластификатора, но и от поверхности форм в первую очередь.

В моем понятии, если нужно применять добавку в количестве 10% и более, то это уже не добавка, а наполнитель.

И какой смысл наполнитель возить из-за пределов области?

Микрокремнезем хорош в СУБ в монолитном строительстве.

А использовать в плитку не вижу смысла.

И без микрокремнезема все хорошо получается. :roll:

Мне тоже давно интересна эта тема .У нас есть в продаже МБ-1,МБ-3,Био-НМ,хочу давно их поробывать единственно что останавливае что добавку надо добавлять в сухие компоненты я работаю пока на груше на ней будет плохой перемес добавки,а так судя по рекламе добавки дают отличные результаты,но расход их около 2% что увеличиват себестоимость.

Уважаемый ТаТа!Хочу Вас заверить,что использование добавки кремнезёма,значительно уменьшает расход цемента,потому как мелкие частицы кремнезёма,попадая в поры бетона,увеличивает прочность камня.А суперрпластификатор за тем и вводят,чтобы получить пластичность без потери качества получаемого продукта.В этих моментах у меня сомнения не возникает.Вопрос только в рецептуре.Вот в литературе пишут,что микрокремнезём вводится от 5 до 15(в идеале 10)процентов от массы цемента.Но как в таком случае подсчитать состав?

"Кроме того, чтобы получить изделия под "мрамор. " не нужно делать слишком пластичную смесь, т.к. при вибрации на столе у Вас все цвета просто сольются и никакого рисунка видно не будет."

А какая примерно должна быть пластичность с точки зрения осадки конуса?

"И какой смысл наполнитель возить из-за пределов области?"

С этим,я думаю,проблем не возникнет.Потому как завод у нас находится территориально недалеко от Москвы.А в Москве,я предполагаю,что этого добра хватает)Ну,и всётаки,микрокремнезём не является напотнителем,потому как это активная минеральная добавка.

| Цитата |

|---|

| Pablou пишет: Уважаемый ТаТа!Хочу Вас заверить,что использование добавки кремнезёма,значительно уменьшает расход цемента,потому как мелкие частицы кремнезёма,попадая в поры бетона,увеличивает прочность камня.А суперрпластификатор за тем и вводят,чтобы получить пластичность без потери качества получаемого продукта.В этих моментах у меня сомнения не возникает. |

Щебень тоже уменьшает расход цемента :roll:

И правильный гранулометрический состав всех компонентов смеси тоже уменьшает расход цемента.

И для этого необязательно добавлять микрокремнезем.

И то что микрокремнезем не наполнитель, а активная минеральная добавка мне тоже известно.

| Цитата | ||||

|---|---|---|---|---|

| Pablou пишет:

Татьяна!Простите,но я действительно даже и не подозревал,что Вы женщина!Очень как-то неудобно получилось. 1000 извинений!Простите ради бога!А Вы сами работете с плиткой?У меня пока нет состава,так как производство пока что только в проекте.Дали вот такой вот рецепт:(цитата)"Цемент-песок 1:3, С-3 0,5-1% по массе цемента. Песок речной обогащённый, цемент ПЦ 500 Д0. Воды 11-13 л. на 200 кг".И от этого состава,по цементу надо отнять 10% и заместить его микрокремнезёмом?Так?И,вот Вы упомянули про щебень.Мне в этом составе,как Вы уже успели наверное заметить,про щемень ничего не сказали. В чём загвоздка? P.S.:Благодарен за поддержку беседы! Загвоздка в том, что бывает тяжелый бетон и мелкозернистый бетон :lol: :mrgreen: Каков смысл ЭКОНОМИТЬ цемент за счет микрокремнезема (МК) ? Если стоит целью получить упрочнение - добавка МК будет полезной. Но упрочнение вовсе не означает, что заменив цемент чем -то другим, мы получим выгоду по себестоимости в том же объеме того же бетона. Экономия проявляется на ином качественном уровне исполнения - когда прочность бетона такова и условия применения изделия таковы, что можно ( и нужно!) уменьшить толщину той же плитки. Тогда на продаже 1 м2 вы получите искомое - прибыль от использования добавки МК. ( и не только МК). Рязанец!Благодарю за консультацию.А не подскажите,по какой цене сегодня можно приобрести микрокремнезём?И в каком виде лучше?

Вы сразу берете модифицированный и диспергированный ПАВом МК и вам или более ничего не потребуется из добавок или добавите свои. Могу дать телефончик ( если там не прекратили это делать. я давно не узнавал. пишите в личку) Паста ( насколько помню) на 50% состоит из МК, а остальное - вода и ПАВ. Я тут в Рязани скоро тоже буду производить такую модифицированную пасту для пено- и всяких других - бетонов. Понимаете, ввести МК в замес - это дело не такое простое, как кажется на первый взгляд. Во-первых, вы купите МК в биг-бэге, не меньше ( или в навал цементовозом или хопром). Насыпной вес - около 250кг/м3, бывает и поплотнее. Логистика "страдает" на всю катушку. Доставка "воздуха" всегда накладнее в итоге. Во-вторых, сухой МК пылит ( особенно свежий. еще не слежавшийся) и пылит не слабо. При вводе в замес у вас будет "война в Крыму - усё в дыму". И главное - наивно думать, что в самом обычном ( пусть и принудительном) смесителе этот МК распустится на моночастицы У него они настолько сильно сцепляются , что просто так в воде (и с ПАВами) не получится из него извлечь всю потенциальную пользу. В принципе, и 5%МК достаточно для эффективной работы так скть "на всю катушку" этой добавки, НО (!) добавляют от 10 до 30 (!) % МК к цементу. Это потому. что качественно распустить МК в "обычных условиях" почти невозможно. А полежи он пару-тройку месяцев - это будто единый ком будет - руками ( совком) я его с трудом отскребаю в мешке от общего "монолита". Я планирую применять интенсивный гидродиспергатор (РПА) и добавлять в пасту еще кое-какие добавки (гомеопатические дозы) с модным названием "нано". От них именно при таком виде диспергации выходит самый толк. Рекомендуемое кол-во пасты - 12-16% от веса вашего цемента (6-8% по МК). Это пороговое значение по водопотребности. Да больше и не надо, если МК хорошо диспергирован и несет нужные ПАВ. Можно конечно делать и под заказ - вводя дополнительно необходимые пластификаторы, регуляторы и т.д. Этот метод более экономичен в плане эффективности использования добавок ( улучшение работы ПАВ на носителе, меньшая дозировка ПАВ) У любого бетона с любым составом всегда существует свой набор реологических матриц. Как правило, частиц субмикронного состава в применяемых на производствах смесях - почти нет. А это первая реологическая матрица (субмикронный микронаполнитель+вода+ПАВ) , имеющая принципиальное значение по "несению" всех остальных матриц. В её отсутствие бетон теряет потенциальный, качественно более высокий уровень. И чем лучше приготовлена эта матрица ( чем более тонко-дисперсней распущен микронаполнитель в сочетании с другими необходимыми добавками), тем большего качества можно ожидать в итоге от смеси (при прочих равных условиях) с таким наполнением. А польза от таких компонентов - немалая. Тут как "к бабке не ходи".

1. Sobolev K. et al Development of nano-SiO2 based admixtures for high-performance cement-based materials Progress report, CONACYT. - Mexico, 2006. 2. Sobolev K. and Ferrada-Gutierrez M., How Nanotechnology Can Change the Concrete World: Part 1. American Ceramic Society Bulletin, no. 10, 2005, pp. 14-17. 3. Sobolev K. and Ferrada-Gutierrez M., How Nanotechnology Can Change the Concrete World: Part 2. American Ceramic Society Bulletin, no. 11, 2005, pp. 16-19. 4. Sobolev K., Flores I., Hermesillo K., Torres-Martinez L.M. Nanomaterials and nanotechnology for high-performance cement composites. Proceedings of ASI Session on «Nanotechnology Concrete: Recent Developments and Future Perspectives», November 7, 2006, Denver, USA. 5. Sanchez F., Sobolev K. Nanotechnology in concrete - A review. Construction and Building Materials 24 (2010) 2060-2071. 6. Yang T, Keller B, Magyari E. AFM investigation of cement paste in humid air at different relative humidities. J Phys D: Appl Phys 2002; 35: L25-8. 7. Beaudoin JJ, Raki L, Alizadeh R. A 29Si MAS NMR study of modified C-S-H nanostructures. Cem Concr Compos 2009; 31(8): 585-90. 9. Bordallo HN, Aldridge LP, Desmedt A. Water dynamics in hardened ordinary Portland cement paste or concrete: from quasielastic neutron scattering. J Phys Chem B 2006; 110: 17966-76. 10. Faucon P, Delaye JM, Virlet J, Jacquinot JF, Adenot F. Study of the structural properties of the C-S-H(I) by molecular dynamics simulation. Cem Concr Res 1997; 27(10): 1581-90. 11. Bjornstrom J, Martinelli A, Matic A, Borjesson L, Panas I. Accelerating effects of colloidal nano-silica for beneficial calcium-silicate-hydrate formation in cement. Chem Phys Lett 2004; 392(1-3): 242-8. 12. Li H, Zhang M-h, Ou J-p. Flexural fatigue performance of concrete containing nano-particles for pavement. Int J Fatig 2007; 29(7): 1292-301. Перспективы применения методов нанотехнологий к бетонам Развитие нанотехнологий и широкое применение наноматериалов в различных отраслях промышленности (электроника (нанотранзисторы, чипы), биохимические сенсоры, медицинские препараты, биотехнологические системы, катализаторы, пластмасса, полимеры, резина, керамика, пигменты, краски) позволяет рассчитывать на успешное применение их и в строительной индустрии 2. Для изучения структуры бетона используют комплекс методов исследований характерный для современных наноматериалов: электронная микроскопия (в т.ч. атомная силовая микроскопия, туннельная электронная микроскопия) [6], ядерный магнитный резонанс [7], малоугловое рентгеновское рассеяние, малоугловое рассеяние нейтронов [8], квазиупругое рассеяние нейтронов [9], спектроскопия, термогравиметрия, др. Комплекс экспериментальных методов дополняет математическое моделирование структуры бетона методом молекулярной динамики [10]. На основе результатов, полученных с помощью указанных методов, появились новые представления о кинетике образования и структуры геля гидратов силиката кальция - C-S-H (размеры, форма, плотность, др.). Гель C-S-H удерживает бетон в твердом, цельном состоянии и сам по себе является наноматериалом. На малом масштабе (1-5 нм) гель C-S-H имеет слоевую структуру, и слои имеют тенденцию к скоплению в компактные домены, в которых расстояния между отдельными слоями C-S-H составляют порядка нескольких нанометров. На большем масштабе (от 5 до 100 нм) домены формируют трехмерные структуры, имеющие форму диска, размерами 60×30×5 нм 3 (5 нм толщина, длинная ось порядка 60 нм) - так называемые C-S-H частицы. В ходе процесса гидратации увеличивается количество C-S-H частиц, частицы агрегируют, образуя три разновидности аморфного C-S-H геля на микроуровне (1 мкм): С применением атомной силовой микроскопии установлено, что взаимодействие между поверхностями слоями и доменами C-S-H или между цементными зернами - электростатическое и не представляется классической теорией Дерягина-Ландау-Феербека-Оствальда (ДЛФО). Три разновидности C-S-H геля демонстрируют различные механические свойства: C-S-H гель с высокой и ультравысокой плотностью имеет выше жесткость и твердость по сравнению с C-S-H гелем с низкой плотностью. Объемная пропорция в бетоне между разновидностями C-S-H геля зависит от цемента и условий приготовления замеса, но механические свойства (жесткость, твердость) C-S-H геля с высокой и низкой плотностью не меняются при переходе от одного цемента к другому. Гель C-S-H не имеет фиксированной стехиометрии, химический состав геля меняется от точки к точке внутри объема замеса, поэтому гель C-S-H характеризуют отношением Ca/Si. По данным сканируюшей электронной микроскопии и трансмиссионной электронной микроскопии отношение Ca/Si варьирует внутри C-S-H геля в пределах 0,6-2,0. С учетом этого интенсивно развивается новое направление - наномодифицирование (наноинжиниринг) бетонов. Направленное наномодифицирование может осуществляться по следующим направлениям: а) в твердых фазах; б) в жидкой фазе; в) на межфазных границах (жидкость-твердая фаза, твердая фаза-твердая фаза). Для реализации огромного потенциала нанотехнологий в области цементных материалов необходимо решение следующих задач: снижение себестоимости производства нанодобавок, удешевление и оптимизация технологии ввода нанодобавок. Наночастицы, обладающие большой удельной поверхностью (до 1000 м 2 /г), отличаются химической активностью. Они могут действовать: F28 = 208,38·e -3,0881·В/Ц (R 2 = 0,97). (1) Получение золей SiO2, их характеристики Наночастицы SiO2 первоначально содержались в составе стабильных водных золей. Золи вводили в систему цемент-песок-вода добавлением к воде затворения и перемешиванием механической мешалкой. Для получения золей выполняли мембранное концентрирование гидротермальных растворов. Гидротермальные растворы содержат SiO2 за счет растворения алюмосиликатных минералов пород и поликонденсации молекул ортокремниевой кислоты. В условиях повышенных давлений и температур в недрах месторождений в гидротермальных растворах образуются молекулы ортокремниевой кислоты (ОКК). После выхода раствора на поверхность давление и температура снижаются, раствор становится пересыщенным и в нем проходят гидролиз и поликонденсация молекул ОКК, приводящие к формированию сферических наночастиц кремнезема с радиусами 5-100 нм. Кроме кремнезема в исходном растворе находятся и другие компоненты, концентрации которых приведены в табл. 1. Таблица 1 Концентрация основных компонентов исходного гидротермального раствора Микрокремнезем (англ. синонимы — Silica fume , Condensed silica fume , Microsilica , Volatilized silica ) – продукт окисления газообразного кремния, образующегося при высоких температурах производства ферросилиция, кристаллического кремния и др. Микрокремнезем в чистом виде – сухое сыпучее вещество с максимальным размером частиц менее 0.5 μm. Частицы микрокремнезема (0.5 μm) меньше цементных флоккул (45 μm) в 90 раз ( как человек ростом 1.8 м меньше монумента Вашингтона между Белым домом и Капитолием), а максимальные по размерам гранулы фракционированного песка (сито №8) в пескобетоне М-300 (порядка 2.35 мм) больше частиц микрокремнезема в почти в пять раз.

Благодаря этому в бетонных смесях, в том числе пескобетоне М300 микрокремнезем образует гелеобразную пасту, заполняющую пустоты между сегрегатирующимися частицами песка и цементного камня.

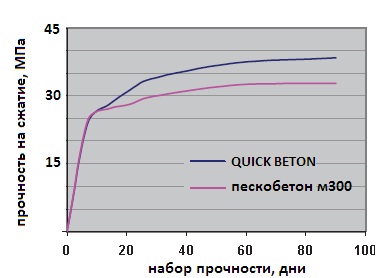

Вместе с тем благодаря сравнительно небольшой удельной плотности кремнезема и его малых добавках в бетонные смеси не происходит сколь значимого увеличения плотности бетона, хотя конечные свойства конструкций и изделий из бетона, а также время твердения бетонных смесей и набора прочности изменяются в разной степени и в позитивную сторону. Добавки микрокремнезема к бетонам начали использовать еще в 40-х годах прошлого века, но с большими ограничениями, поскольку очень маленькие частицимикрокремнезема, имеющие большую суммарную поверхность, высушивали бетон, что требовало увеличения водоцементного отношения и снижало прочностные свойства бетона. С появлением сильных диспергаторов – суперпластификаторов стало возможным улучшать свойства бетонов с помощью микрокремнезема в совокупности с паластифицирующими добавками при очень малом/или отсутствии увеличения водоцементного отношения. В разных странах мира введены стандарты на применение микрокремнезема в бетонах различной плотности (в Америке — ASTM C1240 – 04, Европе — EN13263:2005, Японии — JIS A 6207 2000, Бразилии — NBR 13956:1997, Вьетнаме — TCXDVN 311 – 2003, Корее — KS F 2567 2003, Индии — IS 15388:2003), в России добавки микрокремнезема пока отчасти ругулирует ГОСТ 7473-94 «Смеси бетонные». Возможности улучшения эксплуатационных свойств мелкозернистых бетонов с помощью микрокремнезема. Микрокремнезем содерожит от 85 до 95% SiO2 и является реактивным агентом, работающим, как пуццолановая добавка. При гидратации цементного камня выделяется гидроокись кальция, которая связывается микрокремнеземом в гидраты силиката кальция, подобными гидрату силиката кальция, образуемого портландцементом., но эти образования имеют меньшие размеры и «цементируют» микропустоты, характерные для затвердевших цементно-песчаных смесей. В результате прочность цементной стяжки пола, изделий из пескобетона М-300 возрастает почти на 10%, причем улучшение прочностных характеристик наблюдается уже после 5-7 дней твердения мелкозернистого бетона. На рис. показана динамика увеличения прочности на сжатие в быстротвердеющем пескобетоне М300 QUICK BETON в сравнении с пескобетоном М-300, не модифицированным микрокремнеземом.

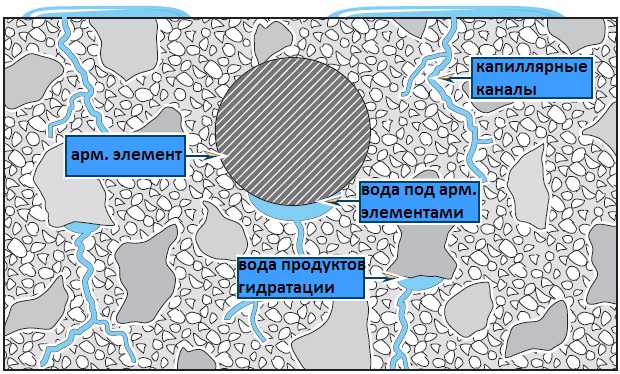

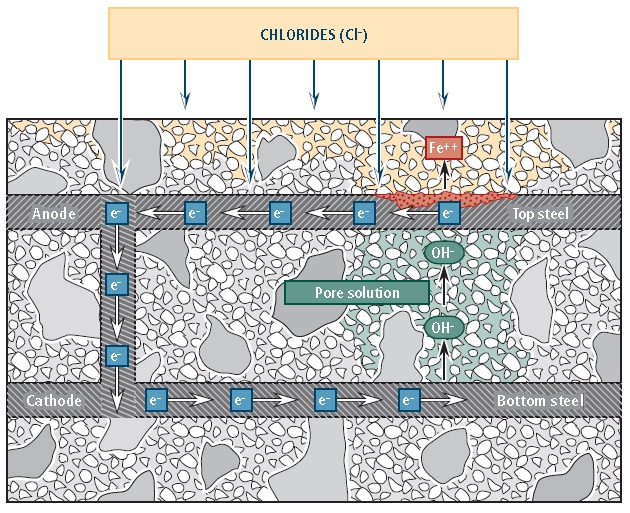

Часть затворной воды при твердении бетонной смеси, в том числе армированных изделий из пескобетона М300 скапливается у твердых частиц цементного раствора и армирующих элементов, а затем выдавливается уплотняющимися под действием силы тяжести структурными элементами из твердеющей смеси с уменьшением объема и образованием капиллярной сетки, служащей при эксплуатации каналами для проникновения ионов хлора, сульфидов, влаги и углекислого газа.

Хлориды и сульфиды ответственгны за интенсивность процессов электрохимической коррозии армирующих элементов, влага и углекислый газ обуславливают эксплуатационную карбонизационную усадку бетона с переобразованием извести в мел, что ведет к увеличению локальных объемов трансформирующейся извести и появлению микро и макротрещин (старение бетона).

Частицы микрокремнезема блокируют капиллярные каналы, а при правильно подобранном процентном соотношении добавок микрокремнезема и суперпластификатора возможно добиться полной закупорки капиллярной сетки и значительного повышения влагонепроницаемости цементной стяжки пола или изделий из пескобетона М-300.

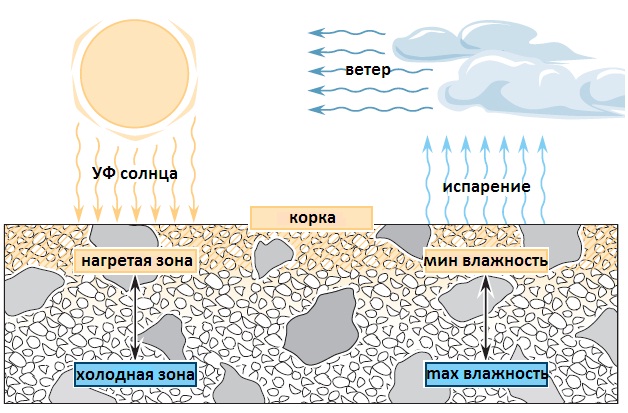

При твердении изделий из пескобетона М300 в формах на улице или наружных цементных стяжек. Если технологии цементной стяжки пола в помещениях обычно включают экранирование поверхности от быстрого высыхания только при недлагоприятных для твердения условий, то на цементнвые стяжки и изделия из пескобетона, твердеющие на улице активно воздействуют дополнительные внешние факторы – солнечное излучение, провоцирующее образование различных температурных зон по толщине изделия/конструкции, что может привести к возникновению существенных температурных напряжений, а также ветер, при котором интенсивность испарения влаги с поверохности возрастает в несколько раз.

Это приводит к появлению корки на поверхности, чрезвычайно склонной к трещинообразованию, а также волнистости поверхности после твердения из-за разной степени уплотнения неравномерно нагретых нижних слоев. Добавки микрокремнезема отчасти аккумулируют солнечное тепло и способствуют быстрой конвекции тепла через бетон благодаря заполнению пустот, а также блокируют микро и макропоры выхода воды на поверхность, что снижает негативы быстрого испарения. Читайте также: |