Короткие бревна для производства бумаги

Обновлено: 29.04.2024

Для получения на выходе высокого процента пиломатериалов из круглых брёвен, применяют несколько разных технологий, включающих определённые циклы действий. По времени распиловка круглого леса и трудозатратность процесса бывает разной, в зависимости от выбранного метода обработки, места проведения работ, сезона. Так, некоторые предприятия строят цеха по первичной обработке сырья рядом с местом заготовок леса и экономят на этом.

Отбор сырья

В обработку идут не только стволы, но и большие ветки. Заготовки круглого леса сортируются по размерам и наличию коры. Стволы, не прошедшие сортировки, используются в дальнейшем для черновых работ (изготовления строительных лесов и др.). При приёмке сырья от поставщика проверяется не только кубатура, но и наличие повреждений, гнили, сучков – такие материалы не соответствуют техническим условиям. Изъяны древесины снижают на выходе процент готовой продукции, а сучки могут повредить оборудование.

Перед распиловкой часто проводится окорка стволов (удаление коры на специальном станке) – этот процесс необязателен, но считается экономичным:

- из-за отсутствия застрявших камушков и песка в коре пила сохраняется от преждевременного износа;

- повышается качество стружечного материала;

- некоторые предприятия не принимают в обработку горбыль с неокоренных брёвен;

- погрешность результатов при сортировке леса с помощью электроники снижается.

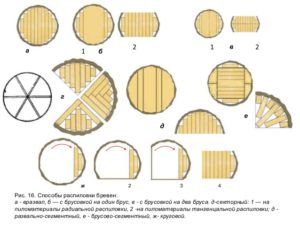

Типы раскройки леса

Прежде всего надо определиться с типом распила – их несколько. Тангенциальный – разрез идёт по касательной к годичным кольцам, поверхность получается с узорами в виде колец, арок. Доски, полученные таким способом, дешевле, но имеют высокие проценты усушки и разбухания.

Радиальный – разрез по радиусу, перпендикулярен годичным кольцам, рисунок равномерный, выход доски небольшой, но она отличается повышенным качеством и большей прочностью.

Рустикальный – проводится под любым углом, видны дефекты, сучки, заболонь и др.

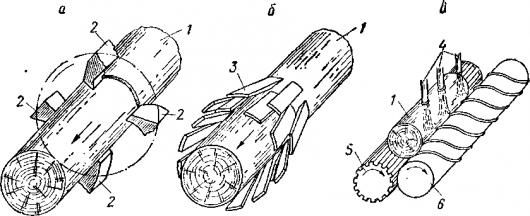

Способы распила

Для каждого конкретного случая выбирается способ распила.

Вразвал – самый экономичный, почти без отходов, высокий процент готового леса. На выходе получаются необрезные доски и два горбыля.

С брусовкой – вначале получают двухкантный брус, необрезные доски, два горбыля. Затем брус распиливается перпендикулярно спилу на обрезные доски, по краям получаются две необрезные доски и два горбыля.

Секторный – вначале бревно распиливается на 4–8 секторов, а затем каждый из них на радиальные или тангенциальные материалы. Иногда в центре выпиливаются несколько необрезных досок.

Развально-сегментный – при таком распиле в центре ствола выпиливают две или несколько необрезных досок, а по бокам – из сегментов распиливаются обрезные односторонние доски.

Брусово-сегментный – похож на развально-сегментный, только в середине бревна выпиливается двухкантный брус, который затем распиливается на обрезные доски. Процент выхода пиломатериалов большой.

Круговой – после отпила одной или нескольких необрезных досок бревно поворачивается на 90 0 и отпиливаются следующие доски. Такой метод применяется, когда крупное бревно поражено в центре ядровой гнилью. С его помощью отделяется здоровая от низкокачественной древесины.

Агрегатный – с применением фрезерных инструментов и круглых пил одновременно с качественными пиломатериалами получают на выходе технологичную щепу (вместо горбылей и реек). Такая комплексная обработка леса позволяет рационально использовать сырьё и трудовые затраты. Получается безотходное производство готового пиломатериала.

Необходимый инструмент

Выбор инструментов зависит от количества планируемой готовой продукции, её качества и размеров изделий. Чаще всего распил выполняют циркулярной пилой. На определённых этапах производства требуется применение специальных станков.

Циркулярная пила выполняет точные надрезы в любых направлениях, прекрасно справляется с любыми размерами бревна, подходит для профессионального и домашнего использования.

Бензопила применяется для домашнего использования, когда надо заготовить небольшое количество пиломатериалов. Проще выполнить более трудную работу с помощью бензопилы, чем покупать дорогое оборудование. К ней понадобятся только специальная насадка, закрепитель для ствола и направляющие распила.

Станки для снятия коры. Они довольно дорогие, но при регулярном использовании на предприятии, где выполняются большие объёмы работ, быстро окупаемы. Их необязательно использовать, но желательно, потому что при этом можно получить ряд экономических преимуществ и удобств в производственном процессе.

А также понадобится:

- Дисковый станок – для получения из леса необрезных материалов на выходе.

- Ленточная пилорама даёт выход качественных пиломатериалов и низкий процент отходов.

- Рамная пилорама – не нуждается в фундаменте и её можно устанавливать прямо в местах лесозаготовок.

- Универсальные станки способны дать на выходе даже из низкосортной древесины качественный материал.

На предприятиях с массовым производством для получения сверхточных и качественных изделий устанавливаются целые комплексы современного оборудования, и распиловка леса проводится любой сложности.

Технологическая карта распиловки

Для подсчёта оптимального процента получения из бревна готовых пиломатериалов составляется карта распиловки леса. Эти расчёты можно сделать самостоятельно или воспользоваться специальной компьютерной программой. Такую информацию ещё можно получить в обычном справочнике, где собрана информация о проведении лесопильных работ.

Карта раскроя позволяет определить, сколько будет на выходе готовых изделий, какой процент отходов пойдёт на переработку. По этим данным, можно определить конечную стоимость продукции. Результат может во многом зависеть от породы леса. Существуют некоторые меры для увеличения процента выхода пиломатериалов.

Процент пиломатериала на выходе – это готовая для использования в работе, полезная древесина. Отходы – сырьё для получения плит МДФ, ДСП, ДВП. Эти объёмы будут зависеть от диаметра дерева, видов изготавливаемых изделий из цельной древесины, варианта пиления.

Процент из кругляка

Точный подсчёт каждого кубометра древесины – дорогого натурального сырья, важен на каждом деревообрабатывающем предприятии. Кубометры круглого леса подсчитывают несколькими способами.

По объёму транспорта. На каждый вид транспорта подсчитывается и устанавливается своя кубатура леса. Например, в вагоне вмещается 70,5 кубов круглой древесины. Тогда в трёх вагонах её будет 22,5 кубов. Такой метод подсчёта ускоряет приёмку сырья, особенно это важно при большом количестве поступившего груза. Но при этом существует большая погрешность в результатах подсчётов таким способом.

Расчёт по объёму одного ствола. Если вся лесозаготовка состоит из одинаковых по размеру лесоматериалов, то подсчитав объём одного, можно сосчитать их все и умножить на кубатуру одного. Такой способ более точный, но требует много времени и привлечения большего количества работников для приёмки груза.

Автоматизированные системы с измерительными рамками. Эти измерения дают более высокие проценты точности, чем проводимые людьми. Когда брёвна проходят через измерительную рамку, то учитываются все утолщения и кривизна ствола и даже сучки. При этом можно сразу и сортировать стволы.

Способ подсчёта путём умножения объёма на коэффициент. Измеряется высота, ширина, длина штабеля и умножается на коэффициент. Такой подсчёт быстрый, но с низким процентом точности. Применяется когда надо срочно определить количество кубометров.

Зависимость итогового процента выхода от технологии пиления

Чтобы увеличить выход готовых пиломатериалов, необходимо оптимизировать сам процесс распиловки. Особенно это касается работы с заготовками, имеющими кривизну, повреждения или другие изъяны:

- Сначала надо выбрать и запустить в производство только качественный лес.

- Затем выбрать стволы с повреждениями на торцах (гнилью, трещинами) и сделать отторцевание этих мест.

- При участке ствола с гнилой сердцевиной, надо его удалить, а оставшуюся древесину разрезать на пиломатериалы. Они будут короче, но лучшего качества.

- А также для получения высококачественной доски подходит метод кругового распила.

- Выше процент выхода при распиловке лесоматериалов с большим диаметром.

Выход также зависит от качества бревна, сорта древесины, используемого оборудования. Новое качественное, хорошо настроенное оборудование позволяет обрабатывать стволы почти без потерь.

Эффективность раскроя леса можно увеличить, если принимать заранее специальные меры. Для этого надо произвести точные расчёты с помощью цифровых программ. Если это делать вручную, то процент брака на выходе будет больше. Следует заранее учесть, что из хвойных пород леса получается больше процент на выходе пиломатериалов. Потому что стволы у них ровные, большие, менее подвержены гниению и поэтому почти без брака. Из лиственных большой объём часто выбраковывается.

Для рационального использования древесины лучше брать короткие брёвна. Но в отечественном производстве обычно для распиловки берут стволы длиной от 4 м и более. Из-за их кривизны на выходе получается большой процент брака.

Видео по теме: Распиловка

Кажется, что бумага была с нами всегда. Вспомните: желтоватая бумага дешевых изданий, мелованная, белоснежная в подарочных, газетная, бумага для рисования, упаковочный картон, тонкая и гладкая бумага "глянцевых" журналов, сероватый упаковочный картон поддона с куриными яйцами, обои на стенах, туалетная, наконец и даже бумажный(!) шпагат, который обожали в советских магазинах. Только с развитием технологий бумага чуть-чуть уступила свои позиции.

Существует множество объяснений появления слова "бумага". Возможно, что первооснова — греческое слово bambagia (хлопчатая бумага). Хотя, поскольку в Китае бумагу делали из молодых побегов бамбука, то вполне вероятно, что слово происходит от старого названия бамбука. В европейских языках название бумаги ( бумага по-английски — the paper, по-немецки — das papier, по-французски — le papier ) явно ведет свое происхождение от гр. papyrus (папирус).

Для изготовления бумаги годятся любые растительные волокна, обладающие гибкостью. Можно назвать сотни растений, годных для производства бумаги. Кроме того, подходят не только растения, но и коконы шелковичных червей, шерсть, кожа животных и пр. Попытки делать бумагу из самых разнообразных волокон предпринимались издавна.

Следует сказать, что формально не человек первым начал делать бумагу из древесины — ее «изобретателями» были некоторые виды ос.

Следует сказать, что формально не человек первым начал делать бумагу из древесины — ее «изобретателями» были некоторые виды ос.

Трудно ответить однозначно на вопрос: где, когда и кем изобретена бумага? Китайское первенство не очевидно, хотя все склоняются к этой версии. Разберемся?

Несмотря, однако, на обилие всяких сказаний и записей китайских летописцев и исторических исследований об изобретении бумаги, никто еще не сумел бесспорно доказать ни первоначального времени, ни места ее появления. Называют 95-й, 105-й и 153-й годы нашей эры.

Осы, войлок и китайский сановник.

Лет за 600 до нашей эры у китайских писцов входит в употребление лакированный шелк, удобный материал для письма, но очень-очень дорогой. Во II в. до нашей эры уже из обрезков такого шелка и остатков шелковых коконов, путем долгих и тяжелых манипуляций, научились изготавливать шелковый войлок. Он отлично подходил для письма и стоил дешевле. Это была еще не бумага!

Был и другой вариант: изготовление бумаги из измельченных волокон бамбука. Сырье было недорогим, но процесс изготовления очень трудоемким и энергозатратным.

Сбор и подготовка бамбука. Необходимо измельчить бамбук, очистить его от листьев и вымочить в воде, чтобы бамбук стал бесцветным.

Сбор и подготовка бамбука. Необходимо измельчить бамбук, очистить его от листьев и вымочить в воде, чтобы бамбук стал бесцветным.

Широко распространено мнение, что дешевая и прочная бумага (тряпично- древесная) изобретена во II в. китайцем Цай-Лунем . Мнение это основывается исключительно на рассказах китайских летописцев.

Китайцы были не очень хорошими валяльщиками шерсти, но их соседи — кочевники Средней Азии — уже давно постигли высокое искусство выработки для своих кибиток кошмы из смоченной и сбитой овечьей и верблюжьей шерсти. Возможно, побывав в восточных регионах Средней Азии сопредельных Китаю, Цай-Лунь близко ознакомился с производством войлока, а быть может, и бумаги, и рационализировал это дело. Поговаривают, что идею формирования листа ему подсказали осы:основной принцип заключается в том, что лист формируется путем образования тонкого слоя из волокон, оседающих на сетке при сцеживании воды. Сделав это открытие, Цай-Лунь приготовил и простейшие орудия, при помощи которых сырье разбивается на волокна и превращается в слой тонкой бумаги.

Цай Лунь растолок волокна шелковицы, древесную золу, тряпки и пеньку. Всё это он смешал с водой и получившуюся массу выложил на форму (деревянная рама и сито из бамбука). После сушки на солнце, он эту массу разгладил с помощью камней. В результате получились прочные листы бумаги.

По сказаниям китайских летописцев, Цай-Лунь в 105 г. (указываются также и другие даты) доложил императору, что им открыт способ приготовления материала для письма из самых разных материалов: очесов льна-пакли, луба молодого бамбука, тряпья, соломы, травы и т. д. После изобретения Цай Луня, процесс производства бумаги стал быстро совершенствоваться. Стали добавлять для повышения прочности крахмал, клей, естественные красители и т. д. Высушенные листы спрессованного волокнистого материала оказались прекрасным материалом для письма.

Самый ранний известный фрагмент бумаги с надписью на нём был обнаружен в развалинах китайский башни Цахартай в Алашани, где армия династии Хань покинула свои позиции в 110 г. н. э. после нападения хунну.

Самый ранний известный фрагмент бумаги с надписью на нём был обнаружен в развалинах китайский башни Цахартай в Алашани, где армия династии Хань покинула свои позиции в 110 г. н. э. после нападения хунну.

В VI—VII вв. в Китае уже ходили по рукам бумажные деньги Фей-Тянь («летающие монеты»), а император Хен Сюань даже издал специальный указ, запрещающий писать на дереве и предписывающий использовать для этой цели только бумагу. В VI в. в Китае изготавливают настоящие бумажные книги.

Японская бумага Васи

Васи — это общее название разных видов и сортов бумаги, изготавливаемых вручную сегодня в разных районах Японии. Так стали называть бумагу, создаваемую по старинным японским технологиям, противопоставляя ее европейской бумаге («ёси») , произведенной фабричным способом .

Китайцы ревностно хранили секрет производства бумаги, однако легенда рассказывает, что в начале VII в. н. э. странствующий буддийский монах Дан Хо (корейский монах по имени Донтё), который «был богат знаниями и умел делать бумагу и тушь», добирается до Японии, где и раскрывает свой секрет.

С самого начала изготовлением бумаги в Японии занимались специальные ремесленники из среды крестьян. Бумагу делали преимущественно в северных районах, у жителей которых было не так много полевых работ. Оптимальным временем для получения качественного продукта считалась зима. В качестве сырья для изготовления бумаги использовались волокна коры малоизвестных в наших краях растений. Более дешевые сорта бумаги делались из других природных материалов: конопли, бамбука, риса и пшеницы.

Традиция ручного производства бумаги в Японии не прерывалась никогда — секреты ее изготовления до сих пор передаются из поколения в поколение. Японцы ее используют не только для письма, но и для производства ширм, зонтиков, окон и даже одежды.

Путешествие технологии: Азия - Африка - Европа

Арабские историки XI и XIII вв., ссылаясь на старинные документы и исторические источники, утверждают, что производство бумаги в арабском халифате началось при следующих обстоятельствах: В 751 году арабы одержали победу над китайцами в Таласской битве , а также захватили в плен несколько китайских бумажных мастеров, от которых переняли технологию производства бумаги. Благодаря этому Самарканд стал крупным центром бумажного производства. Около 800 года арабский халиф Гарун аль-Рашид с помощью китайских мастеров организовал производство бумаги в Багдаде. Позднее в Дамаске и Каире также появились мастерские по изготовлению бумаги. К XI веку Арабский мир и Индия активно использовали в различных сферах бумагу, которая постепенно вытеснила папирус и пергамент.

Из-за недостатка лубяного сырья в Центральной и Малой Азии перешли к применению волокон, обволакивающих зерна хлопчатника. Но поскольку бумага получалась весьма рыхлая и малоудобная для письма, то они стали использовать тряпье (хотя название «хлопчатая бумага» сохранилось). Процесс выработки бумаги из тряпок гораздо сложнее, зато получаемая бумага вполне удовлетворяет своему назначению.

В IX-XI веках бумага начинает проникать в Европу через Испанию, Византию и Италию. Конечно, процесс проникновения бумаги в Европу гораздо сложнее. Ранее она ввозилась через Грецию , позже через новый центр торговли на Средиземном море — Венецию — из Малой Азии и Африки (есть упоминания, что в Феце в конце XII века было до 400 бумажных заведений). Затем ее начали вырабатывать в Европе, где была открыта большая мастерская на юго-востоке Испании . Эта мастерская, существовавшая уже в 1154 году, поставляла бумагу в соседние страны главным образом через Венецию. В XII веке собственные бумажные мастера появляются в Италии и Франции. В XIII-XV веках производство бумаги освоили в других странах Европы: Венгрии, Германии, Англии, Польше и пр.

Вместо китайского ручного песта арабы начали применять для приготовления бумажной массы мельничные жернова, откуда и самые бумажные мастерские получили название бумажных мельниц. Они приводились в движение сначала тоже вручную, затем с помощью рабочего скота — верблюдов, волов — и, наконец, водяной силой.

Вместо китайского ручного песта арабы начали применять для приготовления бумажной массы мельничные жернова, откуда и самые бумажные мастерские получили название бумажных мельниц. Они приводились в движение сначала тоже вручную, затем с помощью рабочего скота — верблюдов, волов — и, наконец, водяной силой.

Именно в Испании появились первые в Европе бумажные мельницы. К 1250 году они заработали в Италии, а в 13 веке появились во Франции, но только в 14 веке в этой стране сконструировали собственные мельницы для производства бумаги.

В привилегии, данной бумажникам в XVII в. императором Фридрихом III, говорится: «Эта артистическая работа, которую без всякого преувеличения надлежит считать искусством, одинаково необходима и выгодна всему миру».

В привилегии, данной бумажникам в XVII в. императором Фридрихом III, говорится: «Эта артистическая работа, которую без всякого преувеличения надлежит считать искусством, одинаково необходима и выгодна всему миру».

Бумажники считали себя не простыми ремесленниками, а художниками, двигающими вперед культуру: торговля начала предъявлять все больший спрос на бумагу, ставшую в некоторых странах предметом экспорта и, следовательно, доходной статьей.

Массный ролл для размола сырья для картона: 1 — ванна, 2— вертикальная перегородка, 3 — барабан с режущими ножами, 4—режущие планки.

Массный ролл для размола сырья для картона: 1 — ванна, 2— вертикальная перегородка, 3 — барабан с режущими ножами, 4—режущие планки.

Изобретение в XVII в. в Голландии ролла (голлендера), заменившего толчею, резко повысило производительность бумажной мануфактуры и улучшило качество выпускаемой бумаги. Данный аппарат оказался в три раза более производительным, чем ранее применявшаяся толчея, а также повысил качество бумаги.

В 1770 году английский фабрикант Дж. Ватман предложил новую бумажную форму, обеспечивающую листы бумаги без следов сетки.

Сохранявшийся до конца XVIII века ручной отлив (вычерпывание) бумаги в значительной мере тормозил производственный рост. Только в 1799 году француз Н. Л. Робер изобрел бумагоделательную машину с механизированным отливом бумаги с помощью непрерывно движущейся сетки. Производительность новой машины достигала 100 килограммов в сутки. Первое непрерывное полотно на своей машине в Робер получил в 1800 году оно было длиной около 5 метров и имело ширину 60 см. Позже на машине появилась прессовая часть. В 1823 г. к бумагоделательной машине присоединили сушильную часть. В ее сушильных цилиндрах с целью обогрева их поверхности установили жаровни с углем. Позднее удалось осуществить обогрев цилиндров паром.

Позже потребность в бумаге настолько возросла, что ограничиться производством бумаги из тряпок стало невозможно, и в бумажную массу начинают добавлять механически размельченную древесину.

Схема дефибрёра в XX веке. Балансы древесины (короткие брёвна после окорки) загружаются в шахту дефибрёра и цепями прижимаются к вращающемуся камню. В зону прижима подаётся вода. Древесная масса отводится из ванны снизу.

Схема дефибрёра в XX веке. Балансы древесины (короткие брёвна после окорки) загружаются в шахту дефибрёра и цепями прижимаются к вращающемуся камню. В зону прижима подаётся вода. Древесная масса отводится из ванны снизу.

В 1840‑х годах немецкий мастер ткацкого производства Фридрих Келлер (Keller Fridrich Gottlob) придумал способ измельчения древесины путём истирания её на шероховатой поверхности камня. С помощью бумажника Генриха Волтера и механика Иохана Фойта в 1848 году они сделали первый промышленный дефибрёр . С этого момента появилась возможность увеличивать содержание древесного сырья в бумаге.

А с 1857 года — химически обработанную едким натром (натро-сульфатный способ) древесину, в виде бело-сероватой массы целлюлозы. Целлюлоза, в отличии от древесной массы, позволяла производить более прочную бумагу и в сочетании с древесной массой были получены новые виды бумаги и изделий с новыми свойствами. В ХХ веке машиностроители, кажется достигли предела технических возможностей в скорости и ширине бумагоделательных машин.

В 1857 году в США начинают производить туалетную бумагу, через 4 года в России отменят крепостное право.

А как было в России?

В XVI в. в 30 км от Москвы появилась первая бумажная мельница. Однако производство бумаги в России долгое время почти не развивалось, и бумагу приобретали за границей, в основном в Голландии.

По указу Петра I было построено несколько бумажных мельниц в районе Москвы и Петербурга, а также крупные мануфактуры (Полотнянозаводская и Ярославская). В 1709 году в Красном Селе в долине реки Дудергофки Петр I сам выбрал место для бумажной мельницы. К строительству ее приступили в 1714 году. В Красном Селе впервые начали делать опыты по использованию соломы для производства бумаги. Здесь были созданы и оригинальные роллы-приспособления для разламывания бумажной массы.

К концу XVIII в. в России было 60 мануфактур, вырабатывающих бумагу в виде листов методом ручного черпания. До 1818 г бумага в России производилась ручным полистным черпанием из чана с бумажной массой. В 1818 году первая бумагоделательная машина уже монтировалась в России на Петергофской гранильной фабрике, которая позже была передана и установлена на Красносельской бумажной фабрике.

В 1850 г. бумагоделательные машины нашли себе применение уже на 50 фабриках России. К 1885 г. число установленных бумагоделательных машин в России достигло 135. Применение машин сделало процесс производства бумаги непрерывным и от выработки листовой бумаги появилась возможность перейти к ее изготовлению в рулонах. К началу ХХ в. - уже 200 фабрик и вырабатывалось свыше 100 тыс. т бумаги. В отрасли работало 25 тыс. человек, а доля России в мировом промышленном производстве бумаги составляла 2,6%.

Каменская бумажная мануфактура (Тверская губерния) построена дядей А.С. Пушкина, В.П. Мусиным-Пушкиным в 1799 г на реках Осуга и Негочь

Каменская бумажная мануфактура (Тверская губерния) построена дядей А.С. Пушкина, В.П. Мусиным-Пушкиным в 1799 г на реках Осуга и Негочь

К началу первой мировой войны парк машин и другого оборудования в основном зарубежный, целлюлоза в основном из Германии и Швеции, древесная масса из Норвегии, причём полуфабрикаты из российской древесины. Российская целлюлозно-бумажная полностью зависела от поставок с запада металлических сеток, сушильных и прессовых сукон, запчастей, да и от квалифицированных кадров специалистов-бумажников. Бумажные машины были низкопроизводительными (малой ширины и скорости).

Из наших предыдущих рассказов вы увидели, что производство бумаги тесно связано с лесом. Лес — основное исходное сырьё. В то же время, используя лес, производство бумаги способствует разумному использованию леса и его восстановлению! Воздействие производства бумаги на природу постоянно уменьшается — оно становится “зелёным”. Об этом наш пост.

Рубка леса необходима для лесовосстановления!

Наука о лесе говорит о том, что рубка леса и лесовосстановление — это синонимы. В наше время это уже практика работы в лесу и переработки лесных продуктов.

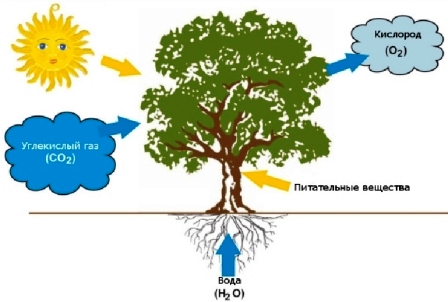

Всё дело в том, что хотя деревья — это самые долгоживущие на земле живые объекты — известны отдельные деревья и кустарники, которым не одна тысяча лет. Однако основная масса деревьев, как и всё живое, растёт, достигает зрелости — это так называемые спелые деревья (леса) и дальше начинается старение, леса постепенно переходят в разряд перестойных. Зрелые и, тем более перестойные леса в 10 раз меньше производят кислорода (даже начинают его потреблять) и при этом перестают поглощать углекислый газ.

Вы, надеюсь, знаете, что природе и нам, людям, угрожает изменение климата, связанное с повышением среднегодовой температуры (так называемое потепление), которое катастрофически сказывается на экологии. Причина глобального потепления — увеличение содержания в атмосфере парниковых газов, из которых главный — углекислый газ.

Углекислый газ образуется в процессе производственной и другой деятельности людей, при которой мы перерабатываем ископаемые (невозобновляемые и взятые из земли) материалы: нефть, газ, руды, каменный уголь. При переработке ископаемых происходит выброс в атмосферу углекислого газа.

А основной поглотитель углекислого газа — деревья и кустарники — леса. А чтобы леса в полную силу поглощали углекислый газ и производили кислород надо их омолаживать.

Здоровые деревья дают высокий ежегодный прирост — увеличивают зелёную массу, так важную для поглощения углекислого газа. Вы, наверняка помните картину перестойного, болеющего леса.

Такой лес уже не поглощает углекислый газ, он сам нуждается в кислороде!

Разумное использование лесов, без нанесения им вреда — это серьёзная наука. В нашей стране больше 20% лесных запасов земли. Распоряжаемся мы этим богатством плохо. Производим продуктов лесопереработки существенно меньше, чем такие лесные страны как Швеция, Финляндия, Канада. Леса же дают нам ежегодный прирост древесины в два раза больший, чем то, что мы вырубаем. Поэтому леса у нас в стране стареют и становятся менее продуктивными.

Поправляются лесные дела медленно, но всё же поправляются. Разумное использование леса и лесовосстановление развивается.

Куда расходуется древесина?

Мировые заготовки леса последние годы расходуются примерно так:

промышленные заготовки для производства различных материалов (брус, доски, шпалы, древесные композиты, целлюлоза, бумага , топливные брикеты и пелеты) — 37 % ;

сгорают при лесных пожарах — 21 %

новые дороги, линии электропередач, трубопроводы, добыча полезных ископаемых приводящие к вырубке лесов — 14 %

расширение сельскохозяйственных земель для выращивания продуктов питания — 28 %

Ещё очень много древесины люди сжигают для согревания, приготовления пищи, получения энергии.

Возобновляемая энергия, получаемая от использования энергии солнца, ветра, воды включает и энергию от сжигания древесины. Доля сжигаемой древесины во всей используемой людьми возобновляемой энергии превышает 40%. Разве можно считать рациональным сжигание древесины?

Производство бумаги — вклад в рациональное использование лесов

Мы убедились, что леса нельзя доводить до старости, их надо во- время омолаживать. Вырубать созревшие деревья и производить из них полезную людям продукцию. Производить санитарные рубки.

Бумага сохраняет в себе тот углекислый газ, который поглотило дерево, когда росло. Этот углекислый газ сохраняется в связанном виде и в изделиях и при переработке макулатуры. Используя бумагу и картон вместо пластиков, мы снижаем выбросы углекислого газа.

При переработке древесины на целлюлозу и бумагу есть много дополнительных полезных опций получения продукции дополнительно к производству целлюлозы и бумаги.

Дополнительные опции бумажного производства

Мы говорили о том, что при варке древесины в водный раствор, мы его называли бульоном, переходит половина от вещества древесины и среди этих веществ большое количество необходимых и даже уникальных.

Основной компонент древесины, который удаляется при её варке — лигнин. На фото щепа, в стакане варочный раствор — щёлок, он же бульон. А темный порошок — это лигнин.

Лигнин перерабатывается в биопластики, из него делают экологичные биопокрытия, используют для получения сажи при производстве шинной резины, из него делают биотопливо. Из лигнина производят ценнейшее углеродное волокно.

Ещё из газовых сдувок, которые надо делать при варке древесины и из варочного раствора — щёлока получают целую гамму веществ.

Из сопутствующих веществ назовём воски, кислоты (муравьиную и уксусную), жирные кислоты — мыла, пластификаторы, красители, смолы и лаки, парфёмерные добавки, перечислить все продукты невозможно.

Бумажное производство повышает свою экологичность

Мы говорили о том, что образующиеся при производстве целлюлозы и бумаги сопутствующие водные растворы (щелока) несут в себе галерею полезных веществ, которые с успехом выделяются и используются.

Производство бумаги исторически всегда возникало на берегу больших водоёмов: рек и озер. Вода — это среда в которой варится древесина для получения целлюлозы и в которой начинается производство бумаги. На производство одного листа бумаги офисного формата А4 тратится от 50 до 200 (а это объём стакана) мл чистой воды. Каких-то 50 лет назад это количество было в несколько раз большим. На современной бумажной фабрике вся вода, собирающаяся в “мокрой” части бумажной машины, возвращается для производства новых порций бумаги и вода не сбрасывается в сток. Осваиваются технологии, при которых воды в производстве бумаги используется всё меньше.

Для производства 1 т бумаги из древесины расходуется от 10 до 20 деревьев. Современное производство поставило своей целью до 80 % использованной бумаги и картона собирать в виде макулатуры и возвращать в бумажное производство.

Для производства пачки офисной бумаги (500 листов, формата А4) из свежих волокон требуется около 130 литров воды и 7,5 кг древесины.При использовании макулатуры для производства этой пачки требуется всего 51 литр воды и 2,8 кг макулатуры. В целом производство бумаги из макулатуры экономит 60% энергии, 70 % воды. Каждые 60–100 кг собранной макулатуры сохраняют 1 дерево!

На производство целлюлозы для изготовления затем бумаги всё больше расходуется низкокачественной древесины и отходов деревообработки.

В мире появляется всё больше предприятий, которые не расходуют ископаемое топливо для получения электроэнергии и энергии пара. Они используют тепло, которое образуется при сжигании некоторых отходов своего производства и при регенерации (восстановлении) некоторых используемых химикатов.

Всё это свидетельство того, что производство бумаги всё больше становится зелёной отраслью. Такое её развитие — залог нашего бережного и уважительного отношения к природе и экологии.

Надеюсь, в серии постов “О бумаге внукам” мне удалось показать, что производство бумаги и его развитие — разумное направление взаимодействия с живой природой, согласующееся с деятельностью благоприятной для природы и климата на земле.

Не так давно, в начале 19 века людям потребовалось так много бумаги, что они спешно нашли замену тряпичному источнику сырья для её производства. Таким новым источником стала древесина. Дерево, растущее довольно самостоятельно и постоянно возобновляющееся, вырастающее снова на месте срубленного, прекрасно помогло людям в их стремлении жить в окружении бумаги, картона и изделий из них.

Разберёмся, на каких предприятиях изготавливают бумагу. Как происходит предварительная обработка древесины и превращение её или в клетчатку или в древесную массу? Какая бумага может быть получена и из первой, и из второй?

Где делают бумагу

Бумага делается на нескольких типах предприятий.

- Есть совсем немного предприятий, где сохранился ручной, его ещё называли черпальным, способ изготовления бумаги. Здесь делают, черпая по листику в небольших количествах, уникальную бумагу, используют особенное сырьё и уникальные приемы. Иногда, как в Германии, Италии и других странах это совмещено с музеями бумаги, в ряде азиатских стран в Китае, Японии, Корее сохранились кустарные, часто семейные мастерские производства бумаги для рисования, для декоративных, эксклюзивных работ.

- Настоящее промышленное производство, где бумага производится круглосуточно и отправляется заказчикам железнодорожными вагонами и большегрузным автотранспортом, размещается на бумажных фабриках. Особенность бумажных фабрик в том, что сюда для изготовления бумаги поступает не древесина, а продукты, полученные из неё, на целлюлозном или древесно – массном заводе. Это могут быть цеха больших целлюлозно — бумажных предприятий (они могут называться лесопромышленными комплексами – ЛПК). Бумажные фабрики получают тот самый промежуточный продукт: целлюлозу или древесную массу.

- Самую глубокую или полную переработку древесины производят на лесопромышленных комплексах (ЛПК). ЛПК включает в себя несколько предприятий, которые перерабатывают древесину полностью, без отходов. Здесь получают пиломатериалы (доски, брус и пр.), из отходов делают целлюлозу, а из неё бумагу и картон, из отходов целлюлозного производства получают дрожжи, спирт, скипидар, различные ароматические материалы (в том числе ванилин), смолы, лаки и пр. Отходы бумажного производства идут на изготовление строительных и других материалов. На схеме структура лесопромышленного комплекса, на котором работают тысячи людей разных специальностей.

Чтобы приступить к изготовлению бумаги, нужно древесину, во-первых, подготовить к производству: рассортировать, измельчить, а во-вторых, преобразовать её в промежуточный продукт, и таких продуктов может быть два: клетчатка – она же целлюлоза (так её называют на предприятиях) и древесная масса. Эти продукты очень разные по свойствам и это учитывается при производстве бумаги.

Подготовка древесины к производству

Поступает древесина на лесную биржу целлюлозного завода или лесопромышленного комплекса. Стволы деревьев здесь называют балансами. Они достигают нескольких метров длиной.

Балансы хранятся на лесной бирже в штабелях или в кучах.

Здесь же , как показано на фото в заголовке, хранится щепа и опилки.

Для производства бумаги используются хвойные и лиственные породы деревьев. Из хвойных: ель, сосна, пихта, лиственница. Из них получают так называемую “мягкую” целлюлозу. Из лиственных: тополь, осина, берёза, бук, эвкалипт -“твёрдую”.

Балансы проходят ряд стадий переработки на специализированном оборудовании.

Распиливаются, с них снимается кора (кора или идёт на переработку в ценные продукты, о которых поговорим отдельно, или сжигается с получением тепла для производства целлюлозы и бумаги);

Удаляется кора на высокопроизводительных окорочных барабанах. Они наклонены. С приноднятой стороны загружают укороченные балансы-коротьё, в барабан поступает вода и вращаясь с балансов сдирается кора от тренья об острые выступы стенок барабана и при трение брёвен друг о друга.

Окорённая древесина поступает в рубительные машины, которые измельчают её. Так выглядит щепа полученная из рубительной машины. Дальше она проходит сортировочные машины, где удаляется мелочь и слишком крупные щепки.

Как отмечалось в посте 1, древесина может использоваться в виде отходов от деревопереработки, и тогда она приходит в разной степени измельчения и загрязнения. Её тоже пропускают по цепочке измельчающего и очистного оборудования, чтобы получить щепу необходимого качества.

Варка целлюлозы

Производство бумаги происходит на бумажных фабриках, которые иногда бывают самостоятельными предприятиями. В этом случае они покупают для производства бумаги не древесину, а тот самый промежуточный продукт из преобразованной древесины — клетчатку (её называют бумажники, как вы уже знаете, целлюлозой) и второй промежуточный продукт – древесную массу.

Целлюлоза производится на целлюлозных заводах.

Древесная щепа поступает на варку в варочный котёл.

В ходе варки, как в обыкновенной домашней скороварке на вашей кухне где к нагреванию добавляется и давление образующегося водяного пара, происходит выделение из древесины как из кусочков курицы, растворимых веществ. Эти растворимые вещества очень ценные и хотя их нельзя использовать в пищу как куриный бульон, из них получают после переработки много полезных веществ.

Варят древесину разными способами, но наиболее распространены варочные бульоны, состоящие из кислотных или щелочных растворов. В результате получается сульфитная или сульфатная целлюлоза. Щелочная (сульфатная) варка более универсальная и более широко распространена. Она справляется с варкой любой древесины и более экономична.

Варка происходит в котлах. На рисунке котёл непрерывной сульфатной варки целлюлозного завода. Сверху загружается щепа, которая поднимается на высоту верхней горловины котла элеватором. Высота котла превышает 70 м, диаметр в нижней части больше 12 м.

В котёл подаётся варочный раствор и смесь щепы и варочного раствора нагревается до 160 градусов. Варка продолжается несколько часов. Снизу, ещё в котле, целлюлоза первый раз промывается и горячей выгружается в приёмный бассейн.

Вернёмся к курице – роль, которой у нас выполняет щепа. После удаления бульона – варочного раствора, щепа только начинает распадаться на волокна. Основу этих волокон составляет клетчатка или целлюлоза. Целлюлоза – очень прочное вещество, она выдерживает нагрузку более высокую, чем сталь. Неудивительно, что деревья достигают такой высоты и не ломаются при сильных порывах ветра.

Важно заметить, что бульон на целлюлозном заводе, как у хорошей хозяйки пускается в дело. Часть его используется для возврата в производство для добавления к свежему варочному раствору. Часть используется для получения многих полезных веществ восков, смол, мыла, лекарственных веществ, лаков и пр.

Цвет у волокон целлюлозы после варки тёмно-коричневый (на рисунке справа). После варки в горячем виде она на специальных мельницах распускается на волокна, промывается от варочного раствора , становится светлее. Затем она отбеливается и снова промывается, становясь всё белее.

Иногда целлюлолозу после варки не отбеливают, тогда она меньше теряет свои прочностные свойства и прекрасно подходит для изготовления крепкого гофрокартона.

Из такой целлюлозы производят мешочную бумаги. Такую целлюлозу называют ещё “крафт-целлюлозой”, а бумагу из неё “крафт-бумагой”.

Два потока после варки

Промытая целлюлоза в водной среде может разделяться на ДВА ПОТОКА.

1. Один подаётся на сетку отливной машины, где формируется толстая папка целлюлозы, которая подсушивается, разрезается на листы пакуется в кипы и поступает на рынок, в том числе, целлюлозный завод продаёт её и бумажным фабрикам;

Листовая целлюлоза после отбелки и сушки выглядит так. Внешне, она уже похожа на бумагу! Но сходство только поверхностное. Чтобы из целлюлозы получить бумагу придётся ещё потрудиться.

2. Если целлюлозный завод и бумажная фабрика образуют единое предприятие, а это бывает часто — другая часть целлюлозы идёт на эту бумажную фабрику, входящую в состав целлюлозно-бумажного комбината без сушки “жидким потоком” вместе с водой. Волокна такой целлюлозы лучше сохраняют свои прочностные качества и имеют большие возможности для образования связей между собой. А это важно для производства бумаги.

Из деревьев получают техническую целлюлозу (в ней есть остатки других элементов древесины, главный из которых лигнин).

Природная, очень чистая целлюлоза содержится в хлопке. Хлопок тоже варят и отбеливают.

Из хлопковой целлюлозы делают, например, банкнотную бумагу для бумажных денег.

Древесно-массное производство

Если древесину не варить, чтобы выделить из неё клетчатку, то можно преобразовать её в продукт, пригодный для производства бумаги другим способом. Этот продукт называется древесной массой. Все вещества, входящие в древесину, остаются в древесной массе.

Первоначально древесную массу получали, прижимая окорённые балансы к вращающемуся абразивному (шершавому) камню, которые вырезали из природной породы. На рисунке схема машины для получения древесной массы истиранием древесных брёвнышек — “коротья”.

Так выглядят камни дефибрёров

В современном производстве древесную массу чаще получают размалывая не коротьё, а щепу на специальных мельницах с предварительным подогревом или пропиткой химикатами для удаления некоторого количества растворимых веществ и улучшения свойств древесной массы.

Дисковые рафинёры-мельницы для размола щепы и получения древесной массы.

Древесная масса позволяет почти до 2 раз уменьшать расход древесины на производство бумаги. Особенность древесной массы в том, что она даёт меньшую прочность бумаги, потому что прочные целлюлозные волокна в ней, закрыты другими компонентами. Волокна в ней не такие гибкие, как у целлюлозы, их поверхность не раскрыта и между волокнами древесной массы в бумажном листе не образуются прочные связи, какие возникают между волокнами целлюлозы.

Если положить рядом газету и лист офисной или тетрадной бумаги, то можно увидеть различие по белизне. В газетной бумаге до 80 % древесной массы и она слабее и не такая белая, как офисная, в которой, как правило, 100% целлюлозы.

Древесную массу тоже можно отбеливать для использования в более высококачественной бумаге. На рисунке показана термо-механическая древесная масса после отбелки. Такую массу вполне добавляют в белые виды офисной, писчей и печатной бумаги.

Теперь мы знаем, что бумагу, как и картон, можно производить и из целлюлозы и из древесной массы, а чаще производят из их смеси. Происходит это на бумагоделательной машине. О производстве бумаги на ней поговорим в другом посте.

Читайте также: