Контроль качества силикатного кирпича

Обновлено: 17.05.2024

Для придания необходимой прочности силикатному кирпичу его обрабатывают насыщенным паром; при этом температурное воздействие сочетается с обязательным наличием в водной среды, которая благоприятствует протеканию реакции образования цементирующих веществ с максимальной интенсивностью. Насыщенный пар используется с температурой 1750 при соответствующем такой температуре давлении в 8 атм.

Автоклав представляет собой трубу длиной 19 м и диаметром 2 м, вместимостью 12 вагонеток (V = 5965 м³). Режим работы автоклава:

- 1,5 час. — подъём пара,

- 5 — 6 час. — выдержка,

- 1 — 1,5 час. — спуск пара.

В процессе автоклавной обработки, запаривания , различают три стадии.

Первая стадия начинается с момента впуска пара в автоклав и заканчивается при наступлении равенства температур теплоносителя (пара) и обрабатываемых изделий.

Вторая стадия характеризуется постоянством температуры и давления в автоклаве. В это время получают максимальное развитие все те процессы, которые способствуют образованию гидросиликата кальция, а следовательно, и твердению обрабатываемых изделий.

Третья стадия начинается с момента прекращения доступа пара в автоклав и включает время остывания изделий в автоклаве до момента выгрузки из него готового кирпича.

В первой стадии запаривания насыщенный пар с температурой 1750 под давлением 8 атм. впускают в автоклав с сырцом. При этом пар начинает охлаждаться и конденсироваться на и стенках автоклава. После подъема давления пар начинает проникать в мельчайшие поры кирпича и превращается в воду. Следовательно, к воде, введенной при изготовлении силикатной массы, присоединяется вода от конденсации пара. Образовавшийся в порах конденсат растворяет присутствующий в сырце гидрат окиси кальция и другие растворимые вещества, входящие в сырец. Известно, что упругость пара растворов ниже упругости пара чистых растворителей. Поэтому притекающий в автоклав водяной пар будет конденсироваться над растворами извести, стремясь понизить их концентрацию; это дополнительно увлажняет сырец в процессе запаривания. И третьей причиной конденсации пара в порах сырца являются капиллярные свойства материала.

Роль пара при запаривании сводится только к сохранению воды в сырце в условиях высоких температур. При отсутствии пара происходило бы немедленное испарение. воды, а следовательно, высыхание материала и полное прекращение реакции образования цементирующего вещества — гидросиликата.

С того момента, как в автоклаве будет достигнута наивысшая температура, 170 — 2000, наступает вторая стадия запаривания. В это время максимальное развитие получают химические и физические реакции, которые ведут к образованию монолита. К этому моменту поры сырца заполнены водным раствором гидрата окиси кальция Са (ОН)2, непосредственно соприкасающимся с кремнеземом SiO2 песка.

Наличие водной среды и высокой температуры вызывает на поверхности песчинок некоторое растворение кремнезема, образовавшийся раствор вступает в химическую реакцию с образовавшимся в течение первой стадии запаривания водным раствором гидрата окиси кальция и в результате получаются новые вещества — гидросиликаты кальция.

Сначала гидросиликаты находятся в коллоидальном (желеобразном) состоянии, но постепенно выкристаллизовываются и, превращаясь в твердые кристаллы, сращивают песчинки между собой. Кроме того, из насыщенного водного раствора гидрат окиси кальция также выпадает в виде кристаллов и своим процессом кристаллизации участвует в сращивании песчинок.

Таким образом, во второй стадии запаривания образование гидросиликатов кальция и перекристаллизация их и гидрата окиси кальция вызывают постепенное твердение .

Третья стадия запаривания протекает с момента прекращения доступа пара в автоклав, начинается падение температуры в автоклаве, быстрое или медленное в зависимости от изоляции стенок автоклава и наличия перепуска пара. Происходит снижение температуры изделия и обеднение его водой, вода испаряется и повышается концентрация раствора, находящегося в порах. С повышением концентрации гидрата окиси кальция и снижением температуры цементирующего вещества силикаты кальция становятся более основными, и это продолжается до тех пор, пока кирпич не будет выгружен из автоклава. В результате усиливается твердение гидросиликатов кальция и, следовательно, повышается прочность силикатного кирпича. Одновременно пленки цементирующего вещества сильней обогащаются выпадающим из раствора гидратом окиси кальция.

Механическая прочность силикатного кирпича, выгруженного из автоклава, ниже той, которую он приобретает при последующем выдерживании его на воздухе. Это объясняется происходящей карбонизацией гидрата окиси кальция за счет углекислоты воздуха по формуле:

Таким образом, полный технологический цикл запаривания кирпича в автоклаве состоит из операций очистки и загрузки автоклава, закрывания и закрепления крышек, перепуска пара; впуска острого пара, выдержки под давлением, второго перепуска, выпуска пара в атмосферу, открывания крышек и выгрузки автоклава. Совокупность всех перечисленных операций составляет цикл работы автоклава, который равен 10 — 13 час.

Запаривание кирпича в автоклавах требует строгого соблюдения температурного режима: равномерного нагревания, выдержки под давлением и такого же равномерного охлаждения. Нарушение температурного режима приводит к браку.

Для контроля за режимом запаривания на автоклавах установлены манометры и самопишущие дифманометры, снабженные часовым механизмом, записывающим на барограмме полный цикл запаривания кирпича.

Определение качества кирпича входит в обязанности отдела технического контроля завода (OTK).

За партию принимают количество кирпича, соответствующее емкости одного автоклава. Для проведения испытаний отбирают по 6 шт. кирпичей от каждой четвертой вагонетки выгружаемого состава. Отобранные образцы подвергают поштучному обмеру и внешнему осмотру для проверки их соответствия требованиям ГОСТ 379—69.

Силикатный кирпич не должен иметь отклонений выше допускаемых ГОСТом по размерам, а также по наличию трещин, раковин, отбитостей углов и граней.

Размеры кирпича определяют измерением металлическим измерительным инструментом с точностью до 1 мм или специальными контрольными шаблонами.

Форму кирпича проверяют внешним осмотром и прикладыванием к граням и ребрам кирпича металлической линейки и угольника.

Отбитость и притупленность углов и ребер определяют измерением с точностью до 1 мм наибольшего дефекта.

Определение предела прочности кирпича при сжатии.

Пределом прочности кирпича при сжатии называют напряжение, соответствующее сжимающей нагрузке, которая вызывает разрушение образца кирпича.

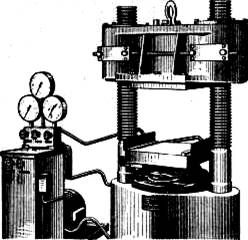

Рис. 116. Лабораторный гидравлический пресс

Для испытания на прочность от каждой партии отбирают пять кирпичей; каждый из них разрезают на две равные половины с помощью ножовочного станка или ножом на специально для этой цели изготовленном приспособлении.

Половинки кирпича обмеряют по плоскости, по которой кирпич будет сжат под плитами гидравлического пресса.

Размеры половинок записывают в журнал.

Половинки накладывают друг на друга разрезами в противоположные стороны и слегка притирают. Лабораторный гидравлический пресс (рис. 116) обладает мощностью не менее 15 тс. Верхнюю плиту пресса приподнимают с таким расчетом, чтобы между плитами можно было установить наложенные друг на друга половинки кирпичей, которые устанавливают на нижнюю опорную плиту пресса точно по центру. Затем верхнюю опорную плиту опускают на образец (неподвижной может быть верхняя плита, а нижняя должна подниматься).

После этого приводят в действие насос пресса и следят за стрелкой манометра. Давление на образец должно передаваться равномерно, не толчками, до разрушения образца. Показания манометра, соответствующие разрушающему усилию, с того момента, когда стрелка на манометре остановится и пойдет в обратную сторону, записывают в журнал.

Разрушающую силу P определяют по формуле

где А—наибольшее показание стрелки манометра, кгс/см2·, F— площадь поршня пресса, см2 (взять из паспорта).

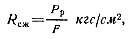

Предел прочности кирпича при сжатии Rcж определяют по формуле

где Pp—разрушающая нагрузка, кгс; F — площадь сечения, см2.

Отбирают для испытания на изгиб пять кирпичей, каждый из них укладывают на пресс на две опоры из круглой стали диаметром 20—30 мм, расположенные друг от друга на расстоянии 20 см. Нагрузка передается на середину кирпича через призму с таким же закруглением.

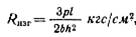

Предел прочности при изгибе Rизг рассчитывают по формуле

I

где р — разрушающая нагрузка, кгс; l — длина между опорами, см; b — ширина кирпича, см; h — толщина кирпича, см.

Среднее арифметическое из результатов пяти испытаний считают пределом прочности при изгибе.

При анализе сырья на заводах силикатного кирпича требуется определить средний состав больших количеств известняка, ,кварцевого песка, топлива и извести, для чего отбирают среднюю пробу этих материалов. Средней пробой данного количества или партии материала считается небольшое количество его, соответствующее среднему составу всего материала.

Способ отбора и количество материала (вес) отбираемой пробы зависят от степени неоднородности материала, крупности кусков и соотношения содержания крупных и мелких кусков. Пробы в основном отбирают по общим правилам отбора ,пробы сыпучих тел.

Если шахтные известеобжигательные печи работают на твердом топливе (антраците, коксе), то отбирают среднюю пробу твердого топлива для анализа.

Основные правила, которыми следует руководствоваться при отборе средней пробы твердого топлива, следующие:

— пробы должен отбирать квалифицированный персонал;

— средние пробы необходимо отбирать через определенные промежутки времени;

— при анализе разнородного и разносортного топлива пробу необходимо отбирать пропорционально количеству топлива отдельных сортов.

Отобранную первичную среднюю пробу кусковых материалов (угля, известняка, извести) подвергают усреднению и сокращению.

Уголь, известняк, известь разбивают на куски крупностью до 5—10 см. Раздробленный материал тщательно перемешивают, выкладывают на ровном основании тонким слоем равной толщины в виде квадрата, а затем делят квадрат по диагонали на четыре части: две противоположные части квадрата отбрасывают, а остальные две части смешивают и подвергают дальнейшему измельчению на куски размером до 3—5 см. Метод сокращения пробы делением ее на четыре части называется квартованием. Затем операцию повторяют сначала до тех пор, пока не получится остаток весом до 5 кг. Из остатка тем же методом деления по диагоналям отбирают половину материала, который размалывают в лабораторной шаровой мельнице в тонкий порошок. Пробу тонкомолотого материала сокращают таким же способом до тех пор, пока не будет получена проба весом 200—300 г. Полученную таким образом среднюю лабораторную пробу направляют на анализ.

В зависимости от задач различают непрерывный, или постоянный, систематический, периодический, лабораторный и технический виды контроля.

Под непрерывным, или постоянно действующим, контролем понимают постоянное наблюдение за теми или иными точками контролируемого объекта, теплотехнического агрегата или производственного процесса, которые сопровождаются непрерывной фиксацией показаний контрольной аппаратуры. По данным этого контроля определяются качественные и количественные результаты производственного процесса. При непрерывном контроле показания приборов автоматически записывают на движущейся бумажной ленте или движущимся пером на неподвижно закрепленной бумаге. Бумажная лента является контрольным документом, подлежащим систематическому изучению. Например, в производстве силикатного кирпича постоянно проводится контроль режима запаривания кирпича в автоклавах и обжига извести в шахтных или вращающихся печах.

Систематический контроль представляет собой по существу несколько ослабленный, менее строгий вид непрерывного контроля, который обычно осуществляют по ряду ответственных параметров технологического процесса, без автоматической записи. Приборы при систематическом контроле являются стационарными, показания их снимают и записывают в журнале сравнительно редко — несколько раз в смену.

Периодический контроль заключается в еще более редких наблюдениях, которые охватывают второстепенные участки технологической схемы производства и отдельные, этапы в ходе технологического процесса. При периодическом контроле наблюдения производят несколько раз в сутки. В этом случае контрольные аппараты могут быть нестационарными.

Контрольно-измерительные операции выполняют главным образом с помощью точных приборов, показания которых позволяют судить о ходе производственного процесса на отдельных участках производства. Кроме аппаратурного контроля, возможен также расчетный контроль. Сущность его заключается в расчетах, основанных часто на данных аппаратурного контроля. Образцом расчетного контроля является составление тепловых балансов автоклава, шахтной печи и др.

Заводская лаборатория должна непрерывно контролировать качество поступающего на завод сырья, полуфабрикатов (промежуточных продуктов) и готовой продукции. Исходя из результатов проведенных анализов лаборатория должна давать производству необходимые рекомендации, способствующие выпуску силикатного кирпича надлежащего качества. В круг основных обязанностей заводской лаборатории входят:

— своевременный контроль качества сырья; на основании результатов проведенных анализов лаборатория должна давать рекомендации по корректировке состава шихты или технологического режима;

— пооперационный контроль качества продукции в процессе производства: в случае выявления отклонений в качестве продукции лаборатория должна немедленно поставить в известность об этом администрацию завода для принятия мер;

— контроль технологического режима на всех стадиях производства; лаборатория обязана обеспечить систематический контроль работы и правильность показаний контрольно-измерительной аппаратуры.

Лаборатория должна своевременно выполнять анализы сырья (песка, извести, силикатной массы и др.) и готовой продукции. Не допускается также несвоевременное проведение пооперационного контроля технологического процесса.

Дробление извести. Проверяют один раз в смену путем рассева пробы дробленой извести на ситах с отверстиями 5, 10, 20 и 30 мм. При измельчении в молотковой дробилке вся известь должна проходить сквозь сито с отверстиями 10 мм, а остаток на сите с отверстиями 5 мм не должен превышать 25%. Если на заводе используют щековые дробилки, то вся дробленая известь должна проходить сквозь сито с отверстиями 30 мм, а остатки на остальных ситах должны быть соответственно не более 50, 30 и 20%.

Шихтовка песков. Эту операцию контролируют в начале каждой смены. В том случае, если крупность песков отличается не более чем в три раза, их шихтовку следует прекратить, так как при этом пористость песков увеличится, что приведет к перерасходу вяжущего.

При грубой шихтовке песков в карьере проверяют, в какой пропорции загружают вагонетки или автосамосвалы песками различной крупности в каждом забое. При наличии нескольких приемных бункеров для разных фракций песка необходимо проверять заданную пропорцию песков в шихте по количеству питателей одинаковой производительности, одновременно выгружающих пески различной крупности. Если же подача разных песков осуществляется только из двух бункеров, то. в этом случае проверяют количество песка, выдаваемого каждым питателем, общеизвестными приемами по скорости движения ленты питателя и площади сечения лежащего на ней песка с учетом его насыпной плотности.

Отсев включений из песка. В начале каждой смены проверяют состояние сит на грохотах, так как при разрыве сит крупные включения могут попадать в просеянный песок, а при замазывании — песок может поступать в отсев.

Дозирование компонентов вяжущего. Проверяют ежесменно положение шиберов или отсекающих ножей при использовании объемных питателей и показания регистрирующих приборов при использовании весовых дозаторов. Не реже раза в неделю производят контрольные взвешивания порций компонентов, выдаваемых питателями и дозаторами за определенный промежуток времени (например, за 15 — 20 с).

Тонкость помола вяжущего. Контролируют не реже одного раза в смену путем просева пробы на механическом приборе для просеивания цемента. Остаток на сите с сеткой № 021 не должен превышать 2%, а на сите с сеткой № 008 — 10%. Удельная поверхность вяжущего должна быть не менее 4000 см²/г.

Дозирование компонентов силикатной смеси. Эту операцию проверяют в начале каждой смены аналогично контролю дозирования компонентов вяжущего.

Приготовление смеси. Контролируют увлажнение компонентов, их пароподогрев (в случае его применения) и содержание активной окиси кальция в смеси не реже трех раз в смену. Однородность смеси определяют один раз в неделю путем последовательного отбора за 10 с в стеклянные бюксы с притертыми крышками не менее 15 проб смеси, выходящей из смесителя, и определения содержания в них влаги и активной окиси кальция. Для определения активности следует брать навеску смеси 7 г, так как, при этом получаются наиболее правильные результаты. Затем известными способами подсчитывают коэффициент вариации влажности и активности смеси, который должен быть не выше 0,1. В случае его превышения необходима тщательная регулировка работы дозаторов, проверка состояния лопастей смесителей и частоты вращения их валов.

Гашение смеси. Проверяют температуру поступающей в силосы или реакторы и выходящей из них смеси три раза в смену и степень погашенности извести один раз в смену. Степень погашенности определяют по пробе массой 100 г, помещенной в сосуд Дьюара, непосредственно на месте отбора, сравнивая кривую остывания пробы с тарировочной кривой остывания сосуда Дьюара при одинаковой их начальной температуре. В том случае, когда кривая остывания пробы расположена выше тарировочной кривой, необходимо увеличить сроки гашения смеси.

Обработка гашеной смеси. Проверяют не реже трех раз в смену зерновой состав и влажность гашеной смеси до и после обработки. Визуально под бинокулярной лупой определяют один раз в смену, из чего состоят отсеянные комочки: из скоплений частиц извести, глины, дисперсного кремнезема или же из окатышей хорошо промешанной однородной смеси компонентов. При наличии в смеси отдельных комочков извести, глины и других дисперсных материалов следует проверить правильность и равномерность питания стержневых смесителей, а в случае обработки и доувлажнения смеси в лопастных смесителях — также состояние лопастей и частоту их вращения.

Формование и укладка сырца на вагонетки. Необходимо не реже одного раза в смену определять на циферблатных весах массу сырца, сформованного в различных гнездах стола каждого пресса, внешний вид и прочность сырца, наличие в нем дефектов, возникающих при формовании и укладке автоматами на запарочные вагонетки, а также состояние поверхности платформ вагонеток.

Транспортирование сырца и загрузка его в автоклавы. Следует ежесменно проверять состояние откаточных путей и стыков, загрязненность рельсов просыпью, плавность заталкивания запарочных вагонеток в автоклавы, закрывание крышек проходных автоклавов с выгрузочного конца сразу после выкатки состава запаренного кирпича во избежание охлаждения и подсушки загружаемого сырца.

Автоклавная обработка. Ежесменно контролируют правильность проведения заданного режима запаривания сырца по диаграммам на контрольных приборах или же при наличии программных регуляторов по их записям. Одновременно проверяют запись давления пара в магистральном паропроводе, которое должно превышать по крайней мере на 0,05 МПа заданное давление в автоклавах. Необходимо регулярно следить за выпуском воздуха из автоклавов в начале запаривания.

Контроль качества готовой продукции. Качество запаренного силикатного кирпича и камней определяется по для каждой партии изделий, равной вместимости одного автоклава, по внешнему виду, размером (250*120*88 мм), испытанию на прочность при изгибе и сжатии, причём последние испытание помогает определить марку кирпича. Силикатный кирпич также испытывается на водопоглощение и морозостойкость (25 циклов).

Читайте также: