Кольцевая печь для обжига кирпича

Обновлено: 08.05.2024

В керамической промышленности применяют кольцевые и туннельные печи.

Кольцевая печь непрерывного действия имеет обжигательный канал в форме вытянутого кольца (рис. 11). Обжигаемые изделия в канале неподвижны, а зона обжига непрерывно перемешается относительно материала. Теплоноситель из зоны обжига переходит по обжигательному каналу в зону подогрева, где используется для нагревания сырца и испарения из него влаги. Топливо (твердое, жидкое или газообразное) подается через топливные трубочки, расположенные в своде печи на расстоянии около 1 м одна от другой.

Весь канал условно разделен на 12—36 камер, имеющих в стене рабочие окна для загрузки и выгрузки изделий. Теплота, отдаваемая обожженными изделиями при остывании, поступает в зону обжига. К недостаткам кольцевых печей можно отнести неравномерность обжига изделий по сечению канала, отсутствие полной механизации, большие затраты ручного труда, трудные условия работы.

В кольцевую печь сырец поступает с влажностью не более 5%. При работе 20-камерной печи продолжительность обжига кирпича по зонам: подготовки — 15—17 ч, обжига — 12—16 ч, закала —6—10 ч, остывания — 12—20 ч. П. А. Дуванов и его последователи, меняя режим обжига и тип садки, добились сокращения общего цикла обжига кирпича (рис. 12), что повысило производительность печей до 3000 шт. и более на 1 м 3 объема печи и снизило расход условного топлива на обжиг 1000 шт. кирпича до 90—120 кг.

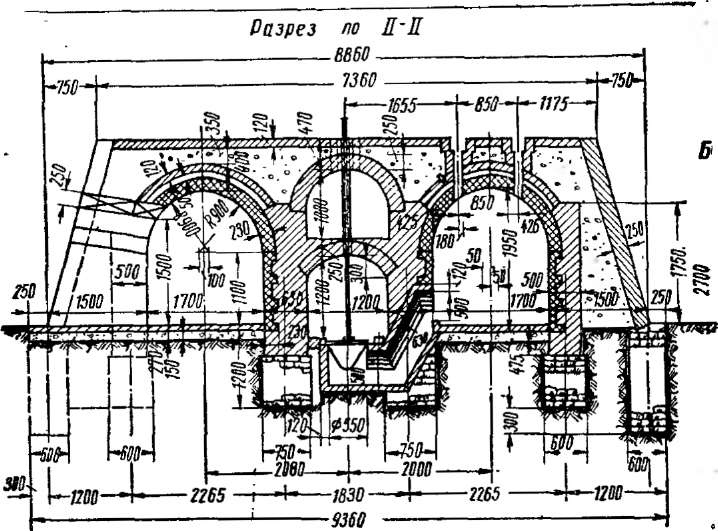

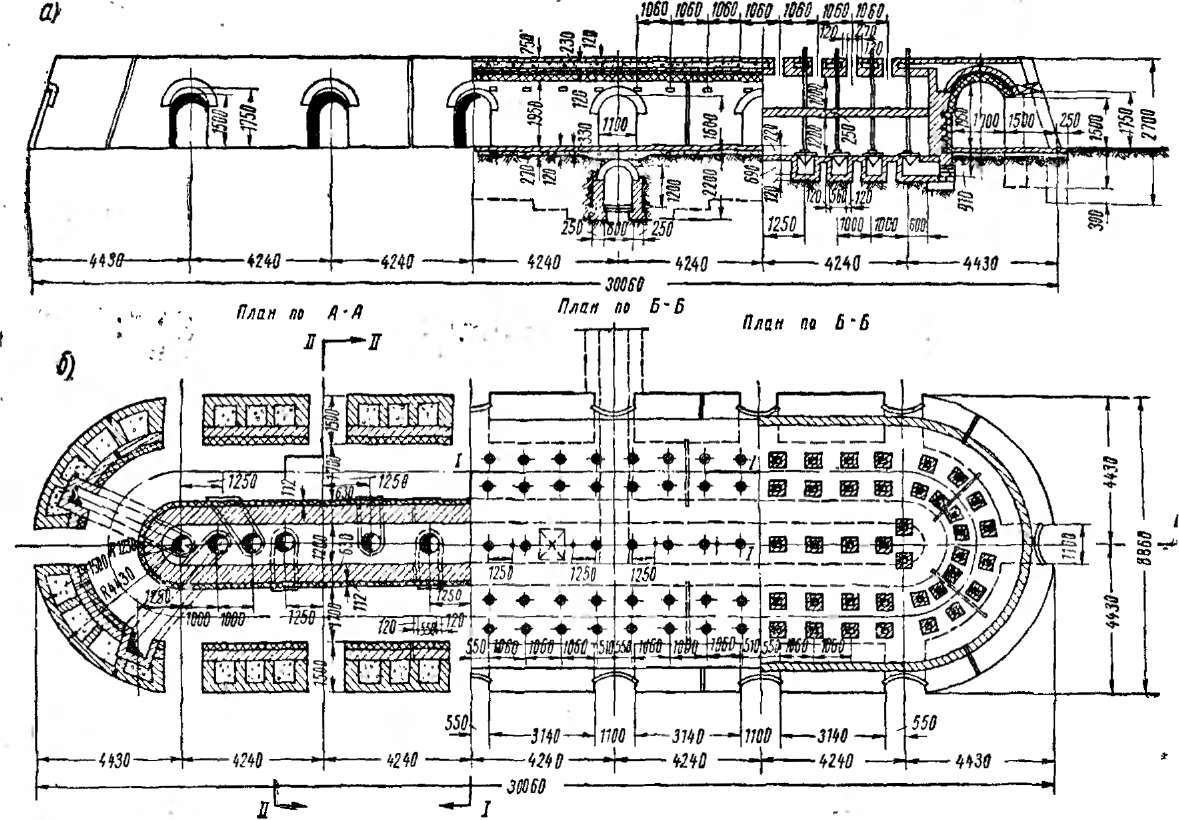

Рис. 11. Схема работы (а) и разрез (б) кольцевой печи 1— дымовые очелки; 2 — дымовой конус; 3 — дымовой канал; 4 — ходок; 5 — рассыпной строй; 6 — клапан рассыпного строя; 7 — штанга; 8 — топливные трубы

Рис. 12. Режим обжига в кольцевых печах 1 — обыкновенного кирпича (по П. А; Дуванову); 2— пористо-дырчатого кирпича; 3 — семищелевых камней; 4 — сырца повышенной влажности

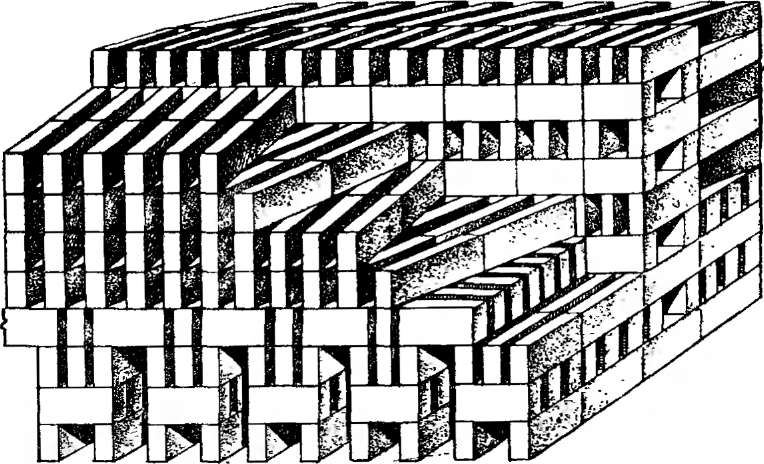

Рис. 13. Основные элементы садки кирпича 1 — ножки; 2 — подовые каналы; 3 — перекрытия ножек; 4 — «елки»; 5 — колосниковая решетка

Перспективна реконструкция кольцевых печей с устройством съемного плоского перекрытия, выполненного из высокотемпературных легковесных материалов на основе каолинового волокна или из фосфатных изделий на металлическом каркасе и др. Транспортировка перекрытий, загрузка и выгрузка пакетов изделий выполняются передвижными кранами, установленными над печью.

Устройство и действие кольцевых печей. При годовой производительности завода более 400 тыс. кирпичей целесообразнее вместо напольных печей применять кольцевые кирпиче обжигательные печи. В кирпичной промышленности наиболее распространены обычные кольцевые печи со сводами. Устройство такой печи небольшого объема показано на рис. 53.

Однако на колхозных предприятиях в целях удешевления строительства более целесообразно сооружать небольшие кольцевые печи без сводов. Постройка таких печей обходится немного дороже напольных, рассчитанных на такую же производительность. Между тем обслуживание кольцевых печей, хотя бы и бессводовых, значительно легче и удобнее, чем напольных. Качество кирпича, обжигаемого в кольцевых печах, выше, а расход топлива на обжиг каждой тысячи кирпичей в 2—3 раза меньше, чем в напольных печах. Благодаря этим преимуществам, а также возможности сжигать в таких кольцевых печах любое местное топливо они получили большое распространение.

Бессводовая кольцевая печь отличается от обычной кольцевой только тем, что она заглублена в землю и не имеет свода. Эта печь представляет собой два сделанных в земле параллельных канала, соединенных по концам закруглениями в замкнутое вытянутое кольцо. Этот вытянутый кольцевой канал называется обжигательным каналом. В него загружают для обжига кирпич-сырец. После загрузки сырца его покрывают временным настилом, подобным устраиваемому в напольных печах. При выгрузке обожженного кирпича этот настил каждый раз разбирают, а при садке устраивают вновь. Эти печи приведены на рис. 71—74.

В настиле делают отверстия, располагаемые рядами поперек обжигательного канала. Ряды располагаются на расстоянии около 90 или 106 см (т. е. на длину трех с половиной или четырех кирпичей) друг от друга. В каждом ряду делают по три-четыре отверстия. Ряды этих отверстий, предназначенных для загрузки в печь топлива, называют топливными рядками. Отверстия в настиле на время обжига закрывают съемными крышками, а в остальное время кирпичами, которые укладывают плашмя.

Рис. 53. Кольцевая печь со сводом. Разрез II—II

Топливо в кольцевых печах забрасывается непосредственно на обжигаемый кирпич, который накаляется настолько, что это топливо загорается от соприкосновения с кирпичом.

Для отвода дыма устраивают центральный дымовой канал, который располагают вдоль печи между внутренними стенами обжигательного канала. Он соединяется с обжигательным каналом небольшими боровками-очелками, расстояния между которыми по длине обжигательного канала принято считать длиной камеры обжигательного канала.

Поскольку в обжигательном канале нет никаких постоянных перегородок его делят на камеры условно. Для подключения нужной части обжигательного канала к центральному дымовому каналу последний против каждого очелка имеет в своде отверстия. Во .время подключения с очелка и с расположенного рядом отверстия в своде дымового канала снимают крышки и оба этих отверстия накрывают общим металлическим перекидным коробом (рис. 54).

Рис. 53а. Кольцевая печь со сводом

о — разрез 1-І-, б — вид сверху

При этом дымовые газы начинают поступать из данной камеры обжигательного канала через очелок вверх, проходят под перевернутым коробом через отверстие в центральный дымовой канал и уходят в дымовую трубу. Когда надо прекратить тягу в камере, короб снимают, а верхние отверстия очелка и дымового канала снова накрывают крышками.

Рис. 54. Перекидной короб на бессводовой печи

Для регулирования тяги в кольцевых печах вместо перекидных коробов можно пользоваться также так называемыми дымовыми конусами (клапанами).

Рис. 55. Дымовой конус

(а) с гнездом (б)

В этом случае обжигательный канал в каждой камере печи соединяют дымоходом (очелком) с центральным дымосборным каналом. В местах примыкания к последнему дымоходы выполняются в виде сложенных из кирпича вертикальных круглых колодцев. В верхнюю часть каждого колодца вставляют чугунное гнездо конуса (рис. 55). Вокруг него в кирпичной кладке оставляют кольцевое углубление, которое заполняют крупнозернистым песком. Сверху гнездо накрывают конусом, также изготовленным из чугуна. В центре крестовины конуса имеется отверстие для его крепления к стальному стержню, который пропущен кверху сквозь свод дымосборного канала. При помощи этого стержня конус можно поднимать и опускать, регулируя тягу.

При опускании конуса борта его погружаются в песок, насыпанный в кольцевую выемку вокруг гнезда, что обеспечивает плотность закрытия дымохода.

Для поднятия и опускания дымовых конусов пользуются переносными деревянными станками (рис. 56) или специальными винтовыми подъемниками.

Кольцевая печь действует непрерывно. Будучи один раз разожженной, она может работать без перерыва много месяцев.

Непрерывность работы кольцевой печи основана на том, что огонь (т. е. зона большого огня или взвара) в ней не стоит на месте, а все время продвигается вперед по кольцу обжигательного канала.

Рис. 56. Станок для поднятия конуса

Огонь продвигается вперед благодаря тяге, создаваемой очелками, присоединенными к центральному дымовому каналу впереди от огня. Горячие газы из зоны нятия конуса

взвара поступают под действием тяги на находящийся впереди сырец и постепенно накаляют его до температуры воспламенения топлива. После этого «топливный рядок» над накалившимся кирпичом включается в зону взвара и в этот рядок, как и в остальные рядки взвара, начинают загружать топливо, чтобы еще больше поднять температуру кирпича. Одновременно с приемкой на взвар нового рядка в задней части взвара отбрасывают один рядок, прекращая загрузку в него топлива. В результате вся зона взвара оказывается продвинувшейся вперед на один рядок, т. е. примерно на 1 м. Через некоторое время накаливается и принимается на взвар еще один рядок, а сзади взвара один рядок отбрасывается и т. д.

Таким образом, огонь непрерывно проходит через находящийся впереди сырец. Скорость продвижения огня на небольших печах составляет около 8—10 м в сутки, но при форсированном обжиге может достигать 25 ж и более в сутки. В зависимости от скорости обжига огонь в течение 1 месяца проходит по всему кольцу обжигательного канала от 3—4 до 10 раз, т. е. печь, как говорят, делает до десяти оборотов в месяц.

Одновременно с продвижением огня происходят садка в печь сырца и выгрузка готового кирпича. Садка и выгрузка должны быть организованы так, чтобы впереди огня постоянно было не

сколько камер с загруженным сырцом, а сзади — несколько камер с обожженным, остывающим кирпичом.

Как уже указывалось, в кольцевых печах расходуется в 2—3 раза (меньше топлива, чем в напольных. Такая экономичность работы кольцевых печей объясняется рациональным использованием в них всего получаемого тепла.

Горячие дымовые газы в кольцевых печах, прежде чем попасть в центральный дымосборный канал и уйти в трубу, проходят через несколько камер с находящимся в них сырцом. Отдавая свое тепло этому сырцу, они просушивают его и нагревают, а в трубу поступают уже охладившимися до 120—-150°. Таким образом, первые стадии обжига, т. е. выпаривание влаги и подогрев сырца на дыму, происходят в кольцевых печах за счет отходящего тепла дымовых газов; в напольных же печах на эти процессы приходится специально расходовать значительное количество топлива.

В кольцевых печах используется и тепло остывающего кирпича. Весь необходимый для горения топлива воздух поступает в зону взвара со стороны выгрузки готового кирпича и проходит через несколько камер с остывающим кирпичом. При этом воздух, охлаждая кирпич, нагревается от него и попадает в зону взвара уже с высокой температурой, способствуя сокращению расхода топлива на обжиг. Между тем в напольных печах тепло от охлаждения кирпича никак не используется и воздух для горения поступает в топки холодным, с обычной наружной температурой.

Рис. 57. Садка сырца в кольцевой печи

Колосниковые кирпичи ставят через каждые два ряда по высоте, т. е. в третьем, шестом, девятом и так далее рядах. Их располагают в оставленном под топливным рядком промежутке шириной 12—-15 см между двумя елками на кирпичи, на которые и опираются своими концами кирпичи колосниковой решетки. В елках, связанных решеткой, кирпичи ставят против колосников более косо, чем в остальных рядах. Колосниковые кирпичи нужно ставить тем реже, чем крупнее используемое топливо.

крючки из толстой проволоки, длинный железный штырь для контроля влажности сырца и пробивания шлака, накапливающегося в верхней части садки, совок емкостью 1,5—2 кг для засыпки мелкого топлива (рис. 59). Кроме этого, на печи должны бы,ть бочка с водой и ведра на случай загорания надпечного шатра, а также тачки для подвозки топлива, стол со скамейкой дЛя записей о работе печи; для садки сырца должна быть переносная скамейка и деревянный желоб, по которому сырец опускают вниз.

При правильном ведении обжига в кольцевых печах обеспечивается весьма высокое качество кирпича. Главное условие для этого — соблюдение режима обжига, который у

кольцевых печей характеризуется Рис. 59. Совок и крючок для за распределением обжигательного канала по зонам. Для простейших кольцевых печей рекомендуется следующее количество камер по зонам:

Когда проработавшую несколько месяцев печь требуется остановить, за последней загруженной камерой выкладывают временную глухую стенку, до которой огонь доходит и останавливается.

обжиг в траншейных печах

Траншейная печь (рис. 60), как показывает само ее название, представляет вырытую в земле траншею, в которой и обжигают кирпич. Как показал о'яыт, наиболее удобными в эксплуатации являются траншейные печи глубиной 2—2,5 м, шириной вверху 3—3,5 м и внизу 2,5—3 м (уклон стенок траншеи необходим во избежание их обрушения) и длиной около 50 м. Полезный объем такой печи 250— 375 мг, а вместимость при плотности садки кирпича 200 шт. в 1 ж3 соответственно 50—75 тыс. кирпичей.

Площадка для устройства траншейной печи не должна заливаться водой во время дождей. Подпочвенные воды должны быть не ближе 3 м от поверхности земли, поэтому, прежде чем приступить к рытью траншеи, следует вырыть один-два шурфа для определения

глубины нахождения подпочвенных вод. Чтобы предохранить печь и обжигаемый в ней кирпич от атмосферных осадков, над траншеей следует построить навес.

Для розжига печи в ней выкладывают из кирпича поперечную стенку с топками, снабженными колосниковыми решетками. К поддувалам топок желательно сделать небольшой канал, присоединенный к дутьевому вентилятору с диаметром ротора 250—300 мм. Топки располагают на расстоянии 4—5 м от начала траншеи, чтобы оставить необходимый для обслуживания топок приямок.

Тягу в траншейной печи создают центробежным вентилятором (типа «Сирокко», ВРН, ВРС и т. (л.) диаметром ротора 600-—700 мм. Чтобы иметь возможность подключить к этому вентилятору любой участок печи, рекомендуется сделать дымосборный канал, расположенный параллельно печи, с поперечным сечением около 1 м2 (на рис. 60 этот канал не показан). В своде этого канала через 3—5 м оставляют круглые отверстия диаметром около 0,5 м, накрываемые съемными крышками. Против того участка /печи, который подключают к вентилятору, крышку на дымосборном канале снимают и накрывают его перекидным коробом, накрывающим одновременно и отверстия в настиле над посаженным в обжигательном канале кирпичом.

При использовании траншейных печей для обжига кир'яича необходимо иметь комплект оборудования, который включает вентилятор № 2—3, предназначенный для дутья под колосниковую решетку топок; вентилятор № 6—7 для отсасывания паров и дымовых газов из печи; дза электродвигателя мощностью 2 и 8 кет к вентиляторам; автоприцеп для перевозки и монтажа электростанции; чугунные

КОСНИКИ длиной 1,2 м для устройства колосниковой решетки топок общей площадью 2,5 ж2; передвижную электростанцию мощностью 12—15 л. с. (или иной источник силовой энергии); топливные переносные конфорки в количестве 100 шт., изготовленные ИЗ листового железа толщиной 3 мм, или чугунные.

Садка и обжиг кирпича в траншейной печи имеют много общего с садкой и обжигом в бессводовой кольцевой печи, поскольку траншейная печь представляет собой как бы половину (вернее, один прямой участок) бессводовой кольцевой печи. Однако в отличие от кольцевой печи траншейная печь не может работать непрерывно: после того как зона обжига пройдет от одного конца траншеи к другому, обжиг приходится заканчивать и затем начинать снова. Таким образом, траншейная печь, занимая промежуточное место меїжду напольными и кольцевыми печами, является печью полупериодиче- окого действия.

Перед садкой кирпича-сырца следует соответственно подготовить траншею. Станы траншеи должны быть выровнены и не иметь выпуклостей и впадин. Под траншеи также необходимо выровнять и засыпать слоем сухого песка или золы толщиной 2—3 см. При устройстве траншеи в легко осыпающихся рыхлых грунтах боковые стены выкладывают из кирпича-сырца.

Садка сырца в траншейной печи аналогична применяемой в кольцевых бессводных печах (описание дано ранее).

Процесс обжига кирпича можно начинать еще до окончания полной загрузки печи сырцом. После загрузки первых 15—20 тыс. шт. сырца устанавливают бумажную ширму, подобно тому, как это делают в кольцевой печи. Ширму примазывают глиной к садке сырца и к стенам траншеи. После перекрытия верха садки інад загруженной частью (печи устанавливают топливные конфорки. После этого перекрытие промазывают тощим глиняным раствором и засыпают слоем глины толщиной 10—15 см. В таком положении траншейная печь готова к очередному ргожигу.

Чтобы начать розжиг, следует открыть первые десять рядков топливных конфорок для создания естественной тяги, а в топках развести небольшой огонь при открытых дверцах топок, осторожно досушивая сырец, чтобы он не растрескивался. Розжиг начинают с окура, который первые 8 час. ведут при открытых топках с поддержанием температуры в печи около 60—80°. Следующие 8 час. окур ведут при закрытых топках и при температуре 150—300°.

Температуру измеряют термометром со шкалой 360° в металлической оправе, причем термометр опускают на шесть-восемь рядков от подтопка. Процесс окура считают законченным, когда температура у пода печи достигнет 150°.

Окончание окура можно определить также по металлическому стержню диаметром 10—20 мм, который опускают через топливную трубку до иода печи. Спустя 2—3 імин. стержень вынимают. Если он окажется сухим, без налета влаги, то. (процесс окура сырца можно заканчивать, если же стержень мокрый—окур следует продолжить.

После того, как кирпич прогрелся до температуры 300°, повышают температуру и форсируют горение в тапках, для чего подключают дутьевой вентилятор.

Если при розжиге печи в топку проникает холодный воздух и температура в ней резко меняется, кирпич в первых рядах садки может растрескаться, поэтому забрасывать уголь в топку надо быстро, а топки не следует держать подолгу открытыми. После того, как в первых рядах от топки кирпич накалится до темно-красного свечения, надо немедленно засыпать топливо через топливные отверстия. Все последующие операции в траншейной печи аналогичны обжигу в кольцевых печах.

Обжиг кирпича в траншейной печи, предложенный мастером т. Агафоновым, впервые наше^ применение в 1953 г., а уже в 1954 г. его стали применять десятки кирпичных заводов колхозов, совхозов и промкооперации. Это объясняется простотой и дешевизной траншейных печей, а также их многочисленными преимуществами перед напольными печами. Из этих преимуществ важны: большая вместимость траншейной печи; возможность начала обжига, не ожидая загрузки всей печи; лучшее использование тепла остывающего кирпича и дымовых газов, а следовательно, и меньший расход тоїллива; возможность использования различных видов дешевого местного топлива.

Опыт ряда предприятий показал, что в траншейных печах можно обжигать кирпич передовыми методами, применяемыми на кольцевых печах, в частности можно использовать элементы скоростного обжига по методу П. А. Дуванова. Эти методы позволяют обжечь в одной траншейной печи свыше 500 тыс. кирпичей за сезон.

Следует, однако, иметь в виду, что траншейная печь по существу является временной и если отсутствует обмуровка стен, она пригодна к эксплуатации лишь в течение одного сезона.

В последние годы все большее распространение, особенно на крупных кирпичных заводах, стали получать наиболее совершенные кирпичеобжигательные печи — тоннельные. В отличие от кольцевых печей, в которых обжигаемый кирпич неподвижен и через него последовательно (передвигаются зоны подогрева, обжига и охлаждения, — в тоннельных печах все эти зоны неподвижны, а через них передвигается нагруженный на специальные вагонетки кирпич.

Тоннельные печи значительно облегчают труд садчиков и выгрузчиков кирпича, так как процессы садки и выгрузки здесь вынесены из печи наружу, в условия нормальной температуры и, кроме того, могут бьггь легче механизированы.

Тоннельная печь (рис. 61) представляет собой прямой канал длиной от 40 до 100 м (в зависимости от производительности печи). Высота канала от пода вагонетки обычно составляет 1,7 м, а ширина может быть в (пределах от 1,4 до 3,2 м.

На полу канала проложены рельсы, на которые вплотную одна к другой поставлены вагонетки с напруженным на них кирпичом. Весь

этот состав вагонеток через определенные промежутки времени (от ЗО імин. до 1 часа) передвигается вдоль тоннеля, каждый раз на длину одной вагонетки. При этом каждый раз в печь заталкивается одна вагонетка с нагруженным сырцом, а из противоположного конца тоннеля выкатывается одна вагонетка с готовым кирпичом.

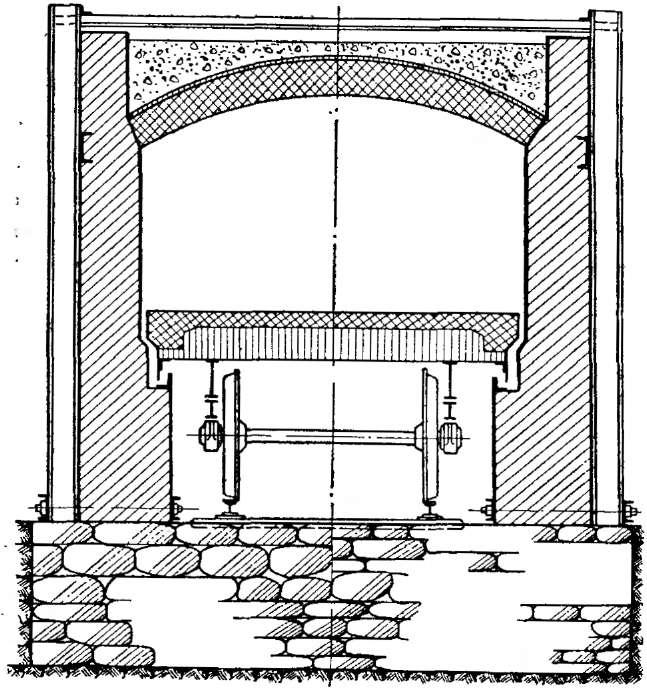

Рис. 61. Поперечный разрез тоннельной печи

Примерно по середине печи расположена зона обжига, где необходимую темперачуру (поддерживают либо за счет топлива, забрасываемого через топливные трубки (как в кольцевой печи), либо через боковые топки. В тех случаях, когда кирпич обжигают жидким или газообразным топливом, в зоне обжига устанавливают форсунки или газовые горелки.

Вагонетки проталкивают при помощи специального толкателя или при помощи приводной лебедки и троса.

Для защиты ходовой части вагонеток от действия высокой температуры платформы вагонеток футеруют огнеупорным материалом и снабжают боковыми фартуками. Фартук Ілри вводе вагонетки в печь погружается в песок, насыпанный в так называемые песочные затворы, создающие необходимое уплотнение между краями вагонеток и стенами тоннеля. Уплотнение же между торцами вагонеток достигается за счет точной подгонки их футеровки и промазки торцов мягкой глиной или прокладки асбестовых жгутов. Таким образом, обжигательный канал полностью изолируется от подподовога пространства, где находятся скаты и подшипники вагонеток.

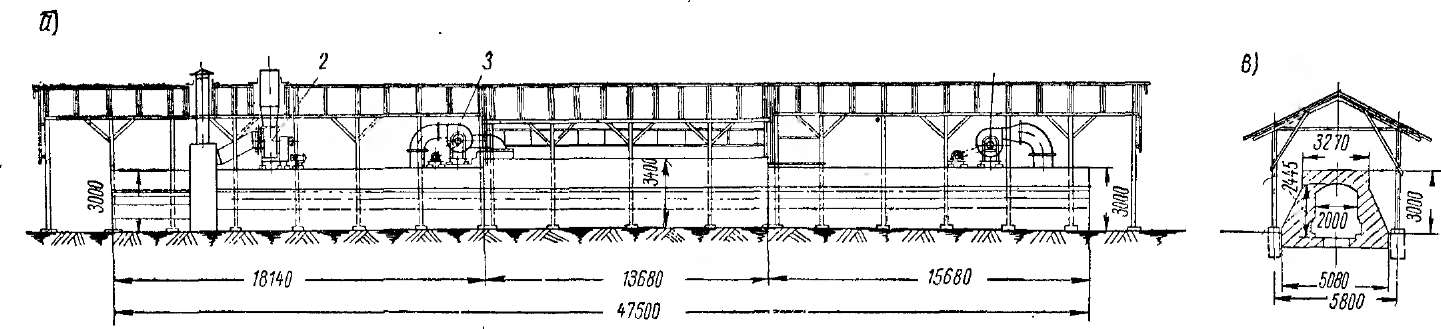

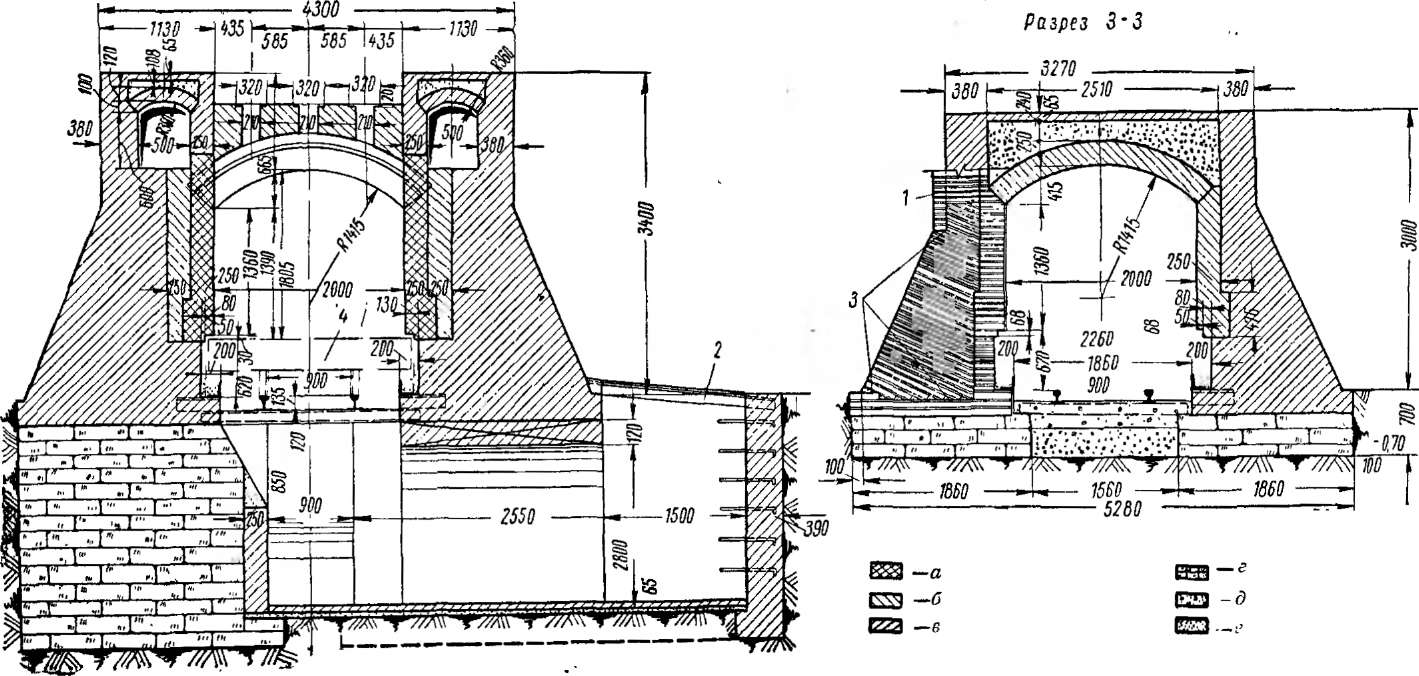

Рис. 62. Малогабаритная тоннельная печь

а — фасад; б — план; в — поперечный разрез; /—рельсовый путь; 2 — отсасывающий вентилятор; 3 — рециркуляционный вентилятор; 4 — нагнетательный вентилятор

Рис. 62а. Малогабаритная тоннельная печь

1 — пилястра под площадку в зоне обжига; 2 —перекрытие лаза; 3-'бетон; 4 — вагонетка; а — тугоплавкий или шамотный кирпич на шамотном растворе; б — красный кирпич на глиняном растворе; в — красный кирпич ча сложном растворе; г — бутовая кладка; д — утрамбованный щебень, е — шлак с проливкой известковым раствором

В начале печи, со стороны вкатывания вагонеток, установлен отсасывающий вентилятор, создающий необходимую тягу, а в противоположном конце — вентилятор, нагнетающий в печь воздух, .необходимый для горения топлива и для охлаждения кирпича. Участок тоннеля от входа и до начала зоны обжига представляет зону подогрева, а участок от конца зоны обжига и до выхода из тоннеля — зону охлаждения.

Каждая новая вагонетка с сырцом, заталкиваемая в печь, вначале поступает в ту часть зоны подогрева, где температура ке превышает 80—-100°, а затем при следующих «толканиях» она продвигается все дальше в тоннель, встречая все более высокую температуру. Вагонетка (проходит зону наиболее высоких температур, где кирпич окончательно обжигается, после чего в зоне охлаждения также постепенно, по мере продвижения, охлаждается.

Тоннельные печи целесообразно применять лишь на относительно крупных и механизированных кирпичных заводах мощностью 6— 8 -мли. кирпичей в год.

До сих пор тоннельные печи па колхозных кирпичных предприятиях не применялись, однако их несомненно будут использовать на наиболее крупных, например, межколхозных заводах. В этих случаях печью наиболее подходящего типа явится тоннельная печь «Малютка», построенная впервые в 1956 г. и хорошо показавшая себя в работе на Инзенском кирпичном заводе Ульяновской области, а в дальнейшем и на других кирпичных заводах.

Устройство тоннельной печи «Малютка» показано на рис. 62а.

Длина обжигательного канала равна 47,5 м, ширина 2. м, высота от йода вагонетки до замка свода 1,805 м.

Внутри печь футерована обыкновенным кирпичом и только зона обжига футерована огнеупорам. Для обеспечения прочности и устойчивости печи, сооруженной без металлического каркаса, наружные ее стены сложены с уклоном 75°.

Топливо для обжига кирпича в этой печи сжигают различными способами. По обе стороны печи, в зоне обжига, имеются по два подтопка, рассчитанных на сжигание крушюкускового длиннопламенного тойлива (дрова, торф, уголь, отходы соломы, лузга и др.). Кроме того, для подачи топлива сверху, так же как в кольцевых печах, в зоне обжига имеется 14 топливных трубочек, расположенных в два ряда. Значительная часть топлива в случае необходимости может быть запрессована в сырец, что позволит уменьшить количество топлива, сжигаемого в печи. Однако размеры подтопков позволяют обеспечить обжиг проектного количества кирпича (8 млн. шт. в год) и без заїлрессовки топлива в сырец.

Воздух для охлаждения кирпича, горения топлива и отвода отработанных газов подается с помощью центробежного отсасывающего вентилятора. На случай выхода вентилятора из строя или вынужденной остановки сооружена небольшая аварийная труба.

Изделия обжигают в вагонетках с размером площадки 2X2 м. В печь загружают 22 вагонетки, для передвижения которых установлен гидравлический или цепной толкатель типа, как на упрощенных тоннельных сушилах. Для защиты металлической части вагонеток, а также ликвидации подсосов холодного воздуха в рабочей части тоннеля устроены обычные песочные затворы.

Большое влияние на работу печи и на качество получаемых изделий оказывает плотность садки. Опыт показал, что для равномерного распределения температур по поперечному сечению загружаемой вагонетки плотность садки должна быть около 190 шт. сырца на 1 м3 обжигательного канала, т. е. 1 150 шт. сырца на вагонетку. При такой садке можно проталкивать вагонетки через каждый час и обеспечить проектную производительность печи при высоком качестве кирпича. Следует также учесть, что садка на печные вагонетки должна быть особенно устойчивой.

Ввод в эксплуатацию описанной тоннельной печи на Итаенском кирпичном заводе позволил резко сократить расход топлива на обжиг и вдвое повысить производительность труда по сравнению с напольной печью. Себестоимость 1 тыс. кирпичей снизилась почти на 80 руб., а брак при обжиге кирпича уменьшился с 6—8 до 1—2%.

С учетом опыта работы тоннельной (печи Пензенского кирпичного завода, а также тоннельных печей других типов институтом Рос- стромпроект разработаны типовые проекты упрощенных малогабаритных тоннельных печей, которые могут найти широкое применение.

В керамической промышленности применяют кольцевые и туннельные печи.

Кольцевая печь непрерывного действия имеет обжигательный канал в форме вытянутого кольца (рис. 11). Обжигаемые изделия в канале неподвижны, а зона обжига непрерывно перемешается относительно материала. Теплоноситель из зоны обжига переходит по обжигательному каналу в зону подогрева, где используется для нагревания сырца и испарения из него влаги. Топливо (твердое, жидкое или газообразное) подается через топливные трубочки, расположенные в своде печи на расстоянии около 1 м одна от другой.

Весь канал условно разделен на 12—36 камер, имеющих в стене рабочие окна для загрузки и выгрузки изделий. Теплота, отдаваемая обожженными изделиями при остывании, поступает в зону обжига. К недостаткам кольцевых печей можно отнести неравномерность обжига изделий по сечению канала, отсутствие полной механизации, большие затраты ручного труда, трудные условия работы.

В кольцевую печь сырец поступает с влажностью не более 5%. При работе 20-камерной печи продолжительность обжига кирпича по зонам: подготовки — 15—17 ч, обжига — 12—16 ч, закала —6—10 ч, остывания — 12—20 ч. П. А. Дуванов и его последователи, меняя режим обжига и тип садки, добились сокращения общего цикла обжига кирпича (рис. 12), что повысило производительность печей до 3000 шт. и более на 1 м 3 объема печи и снизило расход условного топлива на обжиг 1000 шт. кирпича до 90—120 кг.

Рис. 11. Схема работы (а) и разрез (б) кольцевой печи 1— дымовые очелки; 2 — дымовой конус; 3 — дымовой канал; 4 — ходок; 5 — рассыпной строй; 6 — клапан рассыпного строя; 7 — штанга; 8 — топливные трубы

Рис. 12. Режим обжига в кольцевых печах 1 — обыкновенного кирпича (по П. А; Дуванову); 2— пористо-дырчатого кирпича; 3 — семищелевых камней; 4 — сырца повышенной влажности

Рис. 13. Основные элементы садки кирпича 1 — ножки; 2 — подовые каналы; 3 — перекрытия ножек; 4 — «елки»; 5 — колосниковая решетка

Перспективна реконструкция кольцевых печей с устройством съемного плоского перекрытия, выполненного из высокотемпературных легковесных материалов на основе каолинового волокна или из фосфатных изделий на металлическом каркасе и др. Транспортировка перекрытий, загрузка и выгрузка пакетов изделий выполняются передвижными кранами, установленными над печью.

В туннельной печи зона обжига неподвижна, а обжигаемый материал перемещается на вагонетках, ленточных или роликовых конвейерах по сквозному туннелю навстречу теплоносителю. Длина обжигательного канала 48—408, ширина 1,7—4,7, рабочая высота 1,3—1,9 м. Печи фирмы «Серике» (Италия) имеют длину 135,6, ширину 6,94, рабочую высоту 2,07 м. Туннельные печи бывают одно- и многоканальными, щелевыми, с прямолинейным и кольцевым (реже) обжигательным каналом. Нагрев изделий может производиться способами прямого огня и через экраны-муфели. В печах открытого пламени изделия соприкасаются с продуктами горения, поэтому возможно их засорение золой и несгоревшими частицами топлива. В муфельных печах это исключено, так как нагрев изделий осуществляется через муфели. Этот способ дороже, но позволяет получать изделия более высокого качества. Перспективны также печи с радиационным нагревом, при котором стены печи выполняют из отдельных излучающих панелей, способных за 1—2 мин нагреваться до 1300 °С.

Туннельная печь (рис. 14) имеет три зоны: подогрева, обжига и охлаждения.

В зоне подогрева температура повышается со скоростью 50 °С/ч до 100 °С, затем со скоростью 150°С/ч до 750—800 °С. Затем скорость нагрева несколько снижается и повышается снова в зоне обжига. Охлаждение после обжига медленное за счет теплопотерь в окружающую среду, а с 500 до 50 °С скорость охлаждения повышается до 120°С/ч. Большая часть производственного времени (60—65%) при обжиге отводится зонам подогрева и охлаждения, так как в этих зонах возможно появление наибольшего количества дефектов.

Рис. 14. Туннельная печь Гипрострома (Киев) а — зона подогрева; б — зона взвара (1 — кладка печи; 2 — воздухопровод; 3 — газопровод); в — схема тепловых зон

Рис. 15. Садка кирпича на вагонетку при обжиге а — твердым топливом; 6 — природным газом

Рис. 16. Варианты рациональной садки санитарно-технических изделий а. б — умывальных столов; в, г — унитазов

Срок обжига кирпича и пустотелых камней в туннельных печах составляет 18—32 ч; из них в зоне охлаждения изделия находятся 10—15 ч.

Применение глинистого сырья, мало чувствительного к сушке, позволяет использовать тепловые агрегаты, совмещающие сушку и обжиг. Это снижает трудовые затраты на 35%, расход топлива на 20—25% и себестоимость изделий на 25—30%, позволяет автоматизировать производство.

В производстве изделий строительной керамики должно найти широкое применение использование вакуума для обжига изделий. Этот способ в 2—10 раз сокращает длительность обжига в сравнении с обжигом в обычных условиях, снижает на 100—200 °С температуру обжига, на 20—37% расход электроэнергии, увеличивает прочность и морозостойкость изделий.

Режим обжига в туннельных печах назначают в зависимости от вида, формы, размеров обжигаемых изделий и вида теплоносителя.

Интенсивность и качество обжига также зависят от вида садки кирпича-сырца на вагонетки, который выбирают в соответствии с типом изделий, уровнем механизации погрузочно-разгрузочных работ, видом топлива, методом его сжигания, размером обжигательного канала. Садка сырца прямая плотностью 200—280 шт. на 1 м 3 объема канала печи. Должна быть прочной и устойчивой, не препятствовать равномерному прогреву всего сырца (рис. 15). При обжиге санитарно-технических изделий применяют плотную садку (рис. 16) как наиболее экономичную.

К преимуществам туннельных печей относятся: механизация и автоматизация процесса обжига, улучшенные санитарно-гигиенические условия работы и большая производительность по сравнению с кольцевыми печами. Недостатками туннельных печей являются быстрый износ вагонеток, большие перепады температур в различных зонах печи.

Читайте также: