Кладка блока на кирпич

Обновлено: 25.04.2024

Каждый кладочный материал наделён определённым набором характеристик, которые необходимо учитывать при выборе толщины и структурировании ограждающей конструкции, включающем весь комплект утеплительных и отделочных материалов. В особом внимании нуждается кладка газобетонных блоков, так как они обладают высокой степенью влаго- и паропроницаемости. Чтобы получить действительно тёплое и долговечное жильё с комфортным микроклиматом, нужно учитывать и немало других нюансов, о которых будет рассказано в данной статье.

На какой раствор кладут газобетонные блоки

Прочностные и теплоизоляционные свойства готовой стены определяются не только характеристиками камня, из которого она возведена, но и качеством используемого связующего раствора. Вариантов всего три:

- Пескоцементная смесь марок М100-М150. Замешивается непосредственно на объекте, толщина слоя в среднем составляет 10 мм. Раствор выгоден к использованию, когда кладка ведётся из некондиционного материала.

- Клей для ячеистых бетонов на цементе. Это специализированные сухие смеси в заводском исполнении, которые непосредственно перед монтажом блоков затворяются водой. В их составе тоже цемент и песок, но здесь ингредиенты имеют тонкомолотую дисперсию. Смесь модифицируется путём добавления присадок, регулирующих жизнеспособность и время твердения раствора, и обеспечивающих шву необходимую прочность на сжатие. При использовании цементного клея минимизируются потери тепла через швы, так как коэффициент теплопроводности у таких смесей в несколько раз ниже, чем у обычного раствора.

- Клей на полимерной основе. Сырьевой основой такого клея является вспененный полиуретан, дополненный стабилизаторами, ускорителями твердения, поверхностно-активными веществами. Это относительная новинка, и многие путают пеноклей с обычной монтажной пеной, назначение которой – герметизация. Она сильно увеличивается в объёме, но имеет довольно слабую адгезию, тогда как у пены-клея сцепление составляет не менее 1,2 мПа.

Можно ли класть газоблок на цементный раствор

Теперь попробуем разобраться, на что удобнее, а главное – выгоднее монтировать газоблоки. Тут всё зависит от качества материала, который изначально приобретён для возведения стен. Многие ведь полагают, что стоимость кладки газобетона целиком зависит от цены блоков – и сильно ошибаются. Дешёвые блоки – это либо автоклавные изделия, которые по геометрическим параметрам имеют больше отклонений, чем допускает ГОСТ (2 категория), либо неавтоклавные, у которых дефектов вдвое-втрое больше.

Примечание: Монтировать на клей можно только 1 сорт, имеющий минимум отклонений от заданных параметров. В противном случае, стоимость кладки газобетонных блоков за квадратный метр вырастет настолько, что разница превысит экономию, полученную за счёт покупки более дешёвого некондиционного материала.

В таблице можно видеть, как сортность блоков сказывается на их геометрии (отклонения даны в миллиметрах):

| Категория блоков | Отклонения в линейных размерах | Разность длины диагоналей (отклонение от прямоугольности) | Повреждения граней | ||

| По высоте | По длине и толщине | ||||

| Искривления | Повреждения рёбер и углов | ||||

| I сорт | 1 | 2 | 2 | 1 | 5 |

| II сорт | 3 | 4 | 4 | 3 | 10 |

| III сорт | 5 | 6 | 6 | 5 | 15 |

По большому счёту, третьей категории не должно быть в продаже совсем, так как в старом ГОСТе (21520) есть примечание, обозначившее крайней датой выпуска таких изделий ещё 1996 год. Тем не менее, среди продаваемых на рынках неавтоклавных блоков встречаются и такие изделия. Поэтому, во введённом позднее стандарте 31360 (для автоклавных блоков), такая сортность уже не допускается вообще (есть только 1 и 2 категории).

Разница между ними тоже существенная, что в первую очередь сказывается на толщине швов и трудоёмкости работ. Тут всё просто: чем толще швы, тем больше раствора на них уйдёт – а учитывая стоимость фабричного клея, расходы на монтаж второсортных блоков будут увеличиваться вдвое.

Первую категорию можно монтировать на что угодно, но в этом случае лучше отказаться от ЦПС, так как с её помощью невозможно сформировать тонкий шов. А чем больше общая площадь швов, тем интенсивнее кладка теряет тепло, так как у раствора коэффициент теплопроводности раза в 4 выше, чем у газобетона. Монтировать газоблоки на раствор можно, но нежелательно - потому что стены получаются более холодными.

Можно ли класть газоблок на плиточный клей

Керамическую, каменную или фибробетонную плитку тоже монтируют на цементный клей, поэтому многие интересуются, можно ли его использовать для ведения газобетонной кладки.

- Очевидно, что спровоцирован такой интерес низкой ценой некоторых видов клеёв (порядка 160 руб. за мешок), тогда как клей, специально предназначенный для ячеистых бетонов, стоит 180-270 руб. В больших объёмах разница в деньгах может получиться существенная - но не отразится ли это на качестве кладки?

- Может и отразиться, и вот почему. Плиточные клеи хорошего качества стоят гораздо дороже (до 500-700 руб/25 кг), и неплохо было бы задуматься, почему. Разница, конечно, есть, и заключается она в пропорциях и фракции наполнителя. В дешёвых смесях больше песка, и он более крупный, чем в дорогих. А это повышает коэффициент теплопроводности, что для газобетона крайне нежелательно.

- В таких клеях нет совсем или очень мало водоудерживающих добавок, поэтому влага из такого раствора будет моментально впитываться в основание или просто испаряться. Это влияет не только на пластичность раствора, но и на его адгезионные качества. Для сравнения, прочность сцепления клея Стик De Luxe составляет 0,7 мПа (цена 183 руб), а у клея Fixator она 1,6 мПа (при цене 460 руб).

- Для нормальной фиксации блоков хватает и меньшего значения сцепляемости, так как у большинства клеёв для ячеистых бетонов оно составляет всего 0,5 мПа. Поэтому в принципе, плиточный клей использовать для кладки газобетона можно. В любом случае, даже дешёвая смесь для плитки будет лучшим выбором, чем обычный раствор.

Улучшить его пластичность и водоудерживающую способность можно путём добавления клея ПВА, порядка 5% от общей массы смеси. Дорогой клей для плитки содержит редиспергируемый полимер (порошок латекса). Никаких добавок вводить в дорогой клей не понадобится, однако по причине более высокой цены никой выгоды не предвидится.

Прежде всего хочу дать пояснения к картинке.

На фото изображена следующая ситуация:

Строится дом из газобетона. В качестве фундамента использована монолитная "плавающая" плита. Начальный ряд кладки выполнен из полнотелого кирпича.

Казалось бы, что тут необычного. рядовая ситуация, которую можно часто наблюдать при строительстве из газобетонных блоков.

А, вместе с тем, такая технология является ошибочной и говорит о некомпетентности строителей и из неспособности грамотно освоить даже такую простую технологию.

Речь идет о кирпичной кладке первого ряда выполненного из кирпича.

Кирпичная кладка, в качестве стартового ряда, по монолитному основанию не нужна!

Это ошибка! Ошибка не критичная, но она говорит о низкой квалификации строительной бригады. Как правило, люди допускающие ее, строят так, только по тому, что они где-то это видели и не потрудились элементарно разобраться что это и для чего нужно, а так же проконсультироваться с производителем газобетона.

При возведении стен из газобетона по монолитному основанию первый ряд должен выполняться сразу из основного материала.

Задайте вопрос строителям, реализующим такое техническое решение - чем это оправдано?

Варианта ответа будет два:

1. Это нужно для предотвращения намокания газобетона и таким решением мы защищаем основной материал от всасывания влаги из фундамента.

Это не так! Гигроскопические свойства кирпича и газобетона, как минимум, сопоставимы и потому кирпичная кладка не будет, в данном случае, выступать в качестве преграды для воды. Отсекать поступление влаги из фундамента нужно с помощью гидроизолирующих материалов между фундаментной плитой и первым рядом блоков.

2. Это необходимо для распределения нагрузки на кладку в случае подвижек фундамента.

Это тоже неверно! Монолитная фундаментная плита многократно прочнее и устойчивее кирпичной кладки и в случае ее подвижек и изломов никакая кирпичная кладка стены не спасет.

Так откуда же появился такой конструктивный элемент и почему его многие продолжают тиражировать его из объекта в объект?

Все очень просто! Вплоть до начала 2000-х годов использование монолитных технологий в строительстве было крайне ограниченным и применялось, по большей части, в сейсмоопасных регионах и на объектах стратегического назначения.

В обычном жилищном домостроении, а тем более в частном строительстве, ни о каких монолитных фундаментах речи не шло. Классическая технология подразумевала возведение фундаментов на фундаментных блоках.

Такие блоки укладывались и фиксировались на месте с использованием собственного веса, не имея конструктивных связей друг с другом.

Совершенно очевидно, что такой фундамент обладал существенно большей подвижностью, по сравнению с монолитными конструкциями.

Помимо этого, даже при самом аккуратном строительстве, практически невозможно обеспечить идеальные геометрические параметры верхней плоскости блочного фундамента.

В случае применения блочного фундамента исполнение цоколя из кирпича - оправданно и необходимо!

Кирпичная кладка, в этой конструкции, позволяет выровнять геометрию и плоскость перед началом укладки основных блоков (газобетонных, силикатных, керамзитобетонных, арболитовых или теплой керамики) и компенсирует и перераспределит напряжения в случае подвижек основания.

Блочные фундаменты уходят в прошлое, а строительные стереотипы остаются!

Увидев на строительстве такое конструктивное решение - задумайтесь, стоит ли доверять таким специалистам!

Увидев на строительстве такое конструктивное решение - задумайтесь, стоит ли доверять таким специалистам!

Подписывайтесь на мой канал и получайте много полезной информации по загородному строительству!

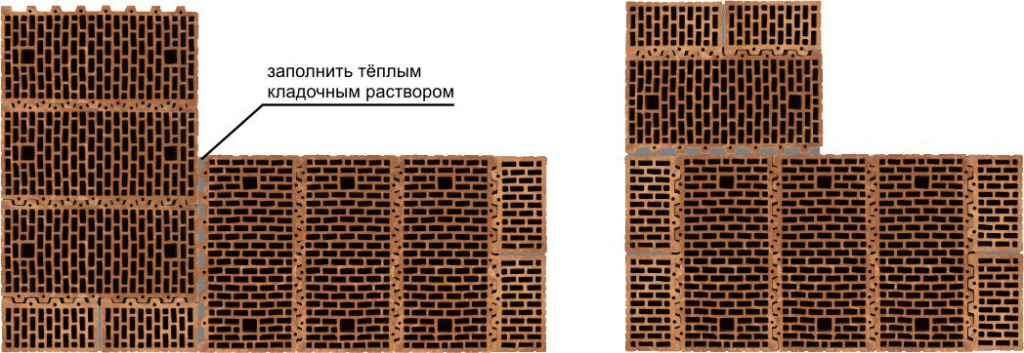

На повестке дня вопрос об устранении продувания кладочного шва теплой керамики! В данной статье описаны различные варианты кладки двухслойной стены (кирпич+керамоблок) на примере 3-х домов, построенных на моих глазах.

Многие из нас наслышаны о пазо-гребневой кладке керамического камня. Данная технология не предусматривает использование кладочной смеси в вертикальных швах между блоками, поскольку там находится замок, т.е. соединение "паз-гребень". А так как раствора нет, то неминуемо остается щель, через которую при отсутствии герметизации - "гуляет" ветер.

Итак, первый дом:

Кладка выполнена классическим способом - как того требует технология пазогребневого соединения от производителя, к тому же предусмотрен вентилируемый зазор между облицовочным кирпичом и блоком:

На схеме это выглядит так:

Невооруженным глазом видно, что из-за наличия вентилируемого зазора - теплое помещение отделяется от улицы только штукатурным слоем и всё, как следствие - точка росы на штукатурке, отсюда переувлажнение стены и промерзание.

В последствии, вентзазор был заменен на утеплитель путем высверливания отверстий в кладке кирпича и нагнетания "теплой" массы.

Второй дом (построен в 2019 г.)

Выполнен из керамического блока и полнотелого забутовочного кирпича (обычный строительный кирпич).

Строительство данного дома и каждый этап от А до Я описывается на моем канале " Строю для себя " . Кладка блока выполнена по схеме - без вентилируемого зазора, т.е. облицовочный кирпич впритык к блоку с заполнением стыковочного шва кладочным раствором:

Чтобы устранить эффект продувания - блок укладывался с нанесением тонкого слоя раствора на боковую грань (глубина шва 3-5 см.). Стык "паз-гребень" согласно технологии, так и остается без раствора:

Производя такую кладку, каменщик наносил на грань каждого блока тонкий слой раствора, толщиной в 1 см. и глубиной 3-5 см. При укладке блока и его стыковке, - пазогребневое соединение под тяжестью блока вытесняет лишний раствор, при этом все неровности внутри шва остаются заполненными смесью, тем самым исключая сквозную щель.

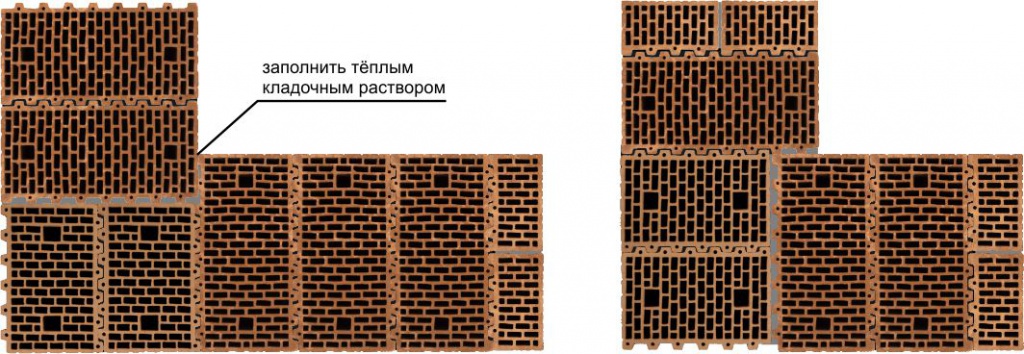

Третий объект

Третий дом - гостевой дом (родительский бизнес). Дом построен в ноябре 2018 г. (на текущий момент - осуществляется озеленение территории).

Выполнен из керамического блока и полнотелого забутовочного кирпича, как и второй вариант, но есть нюанс в технологии кладки.

Та же двухслойная стена, кладка блока и кирпича выполнена без вентилируемого зазора с заполнением межслойного шва кладочным раствором, но без заполнения стыка "паз-гребень".

После консервации дома (т.е. обеспечения герметичности со стороны улицы) наблюдалось незначительное продувание кладки, но оно всё же было. Казалось бы заполненный раствором шов между облицовочным кирпичом и блоком - есть, но необходимого результата это не дало.

Почему так происходит:

Существует два варианта кладки многослойной стены блок-кирпич:

А) Сначала кладется облицовочная кирпичная часть, далее вдогонку кладется блок.

Б) Сначала кладется блок, после чего облицовывается кирпичом.

Если внимательно рассмотреть вариант А, то после установки блока - строителю неудобно в узкий промежуток на высоту блока 22 см. - заталкивать кельмой (мастерком) кладочный раствор, он попросту не проваливается на всю глубину. Что и получилось при строительстве гостевого дома (3-й вариант) - поэтому он и продувался, хотя незначительно. Второй вариант дома - был возведен по способу Б, первыми рядами укладывался блок (о чем можете судить по фотографиям выше), затем формировался ряд кирпича.

Если вы обратите внимание и сравните оба рисунка, то по способу Б - каменщику гораздо удобней после укладки каждого кирпича забивать раствором щель глубиной 7-8 см., чем после укладки блока - щель в 22 см. (разница в 3 раза).

Так что, если решились на теплую керамику, советую не упускать описанный момент из виду.

Спасибо Вам за внимание!

Продувается кладка из теплой керамики через стык "паз-гребень". Как следует класть блок? (Примеры на 3-х домах)

Продувается кладка из теплой керамики через стык "паз-гребень". Как следует класть блок? (Примеры на 3-х домах)

Продувается кладка из теплой керамики через стык "паз-гребень". Как следует класть блок? (Примеры на 3-х домах)

Продувается кладка из теплой керамики через стык "паз-гребень". Как следует класть блок? (Примеры на 3-х домах)

Керамический блок – современный тип строительного материала, который стал хорошим альтернативным вариантом пустотелому кирпичу. Это искусственный керамический блок сложной конфигурации, из которого делают кладку стен, перегородок и в общем всех дом. Этот материал появился в 80-е годы прошлого столетия в Австрии. Инженеры этой страны давно хотели изобрести материал из сырья, из которого делают кирпичи. Их задача состояла в увеличении размеров, снижении веса и увеличении теплоизоляционных свойств.

Так промежуточным результатом их исследования появился пустотелый кирпич. Воздух в пустотах кирпича плохой проводник тепла. Они подсчитали, что стена станет тёплой из этого материала при толщине 1,25м, а из полнотелого нужно b=2,5м. И выход ими был найден. Они расширили стандартные габариты пустотелого кирпича в 14 крат. А в сырьё стали добавлять опилки от переработанных деревьев, которые в течении обработки огнём выгорали и на их месте образовывались полости пустого пространства. Вот за счёт этих пустот увеличилась теплоизоляция изделия. Дальше появился другой вопрос. Большие блоки на строительном растворе создают менее прочную и не совсем устойчивою конструкцию чем кирпичи. И эту проблему решили австрийские инженеры. Компенсировать эту проблему решили за счёт специфической формы блоков - на их боковых гранях выполнили пазо-гребневые соединения. Эти контактные сборки надёжно скрепляют блоков между собой и увеличили прочность изделия.

Современные керамические блоки представляют собой отличный строительный материал. Эти изделия характеризуются высокими индексами прочности, теплоизоляции, шумоглушения и небольшой массой. Керамические изделия проще простого использовать в кладке стен, хорошо разрезаются и для фасадной отделки стен можно применять всё что угодно из отделочных изделий и материалов.

КЕРАМИЧЕСКИЙ БЛОК

Поризованный керамический блок

Керамический камень - есть искусственный камень похожий на пустотелый кирпич, но больших размеров и со сложной системой внутренних пустот. Прежде всего керамоблок предназначается для строительства наружных ограждающих конструкций и перегородок внутри загородных домах. Этот общестроительное изделие супертехнологично и производиться методом формования глиняного теста и его обжигания. Размеров керамоблока - один для внутренних переборок и три для наружных ограждающих конструкций (стен), которые превосходят размер нормального кирпича в 2,1 раза перегородочный блок и до 14,9 блоки для наружных и внутренних стен. Блок из керамики получает большую кавернозность, то бишь пустотность. Если пустотелый кирпич имеет кавернозность до 40%, то блок из керамики доходит до 53% пустотности. Поэтому блок имеет малую среднюю плотность - от 650 до 960 кг/м3. Желательно чтобы наружных стенки блоков были больше 8 мм толщиной, иначе изделие окажется не таким уж прочным.

Керамические блоки называют ещё поризованными или теплой керамикой, а также керамоблок или керамический и крупноформатный камень. С длинных сторон блоки имеют гребёнку, так называемую “паз-гребень”, при которой нет сквозных швов, потому то и называют изделие теплой. Однако в систему пустот добавляется ещё и кавернозность в самом глиняном изделии, которые образуются от сгорания поризаторов, находящихся в сырье. В качестве поризатора в глиняное тесто добавляют измельченные до минимума опилки, солому, шелуху семечек и т.д. И основная их цель выгореть дотла при обжиге и создать поризованную структуру материала.

Но основное сырье для производства керамоблоков должна быть качественная, легкоплавкая глина. И на выходе изделие поризованный керамоблок по прочности соизмерим с камнем.

Керамические блоки отличаются от других кладочных блоков и даже от кирпича, который выполнен из такого же сырья - глины. И эти отличия:

- выпускается из качественной и легкоплавкой глины,

- больше половины блока сквозные пустоты,

- принцип расположения блоков в стене - поперечный, а не продольный,

- стыковка блоков между собой происходит по принципу “паз-гребень” без раствора,

- блоки в ряду ложатся на специальный клей особой консистенции, а не строительный раствор.

Для сырья допускается применение легкоплавких видов глин это: красная глина, суглинки, лёссы и кремнезёмы типа диатомит и трепел. При таком выборе глин, керамические блоки будут иметь разный цвет и блоки разных производителей будут отличаться друг от друга. Помимо глин в тесто подмешивается: угольная зола, древесные опилки, доменный шлак и минеральные добавки для повышения пластичности теста. Конечно, все эти компоненты измельчаются до однородной массы и только тогда перемешиваются между собой.

Виды керамических блоков по размерам

Керамические блоки выполняют аликвотными (то бишь кратными) к нормальному стандартному кирпичу. Это делается для удобства строительства и эксплуатации домов. Чтобы каменщик смог сходу распознать, скольким нормальным кирпичам равен керамический блок, придумали обозначение - скажем 2,1 НФ. Этот блок будет по размеру равен 2,1 кирпича нормального формата.

Керамические блоки различаются между собой по размерам и это делает возможным применять их для разного рода конструкций. Например для наружных стен необходимо применять блок длиной более 300 мм, а для внутренних - пойдет и 250 мм и уж для перегородок пойдет блок шириной 120 мм, который применим также как доборные элементы в наружных стенах, только “паз-гребень” по длинной стороне. Доборные элементы применяются для устройства дверных и оконных проёмов, а также для формирования углов. Ещё раз напоминаю, что ширину стены определяет длина керамоблока. В России ГОСТ для камней керамических определяет 14 типоразмеров блоков.

Некоторые фирмы, изготовители керамических блоков, указывают размеры блока прям на изделии (скажем 380 П+Г).

По своим функциям керамоблоки подразделяются на обыкновенные и фасадные. Первые предназначены для основной кладке стен, а вторые для облицовки. Эти два функциональных блока отличаются между собой габаритами.

Кладочные растворы используемые при возведении стены из поризованных блоков.

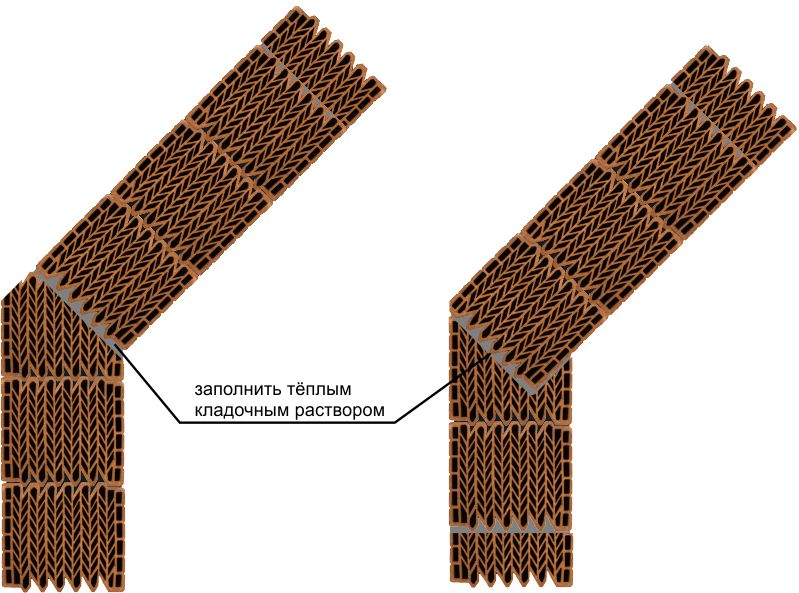

Растворный шов в кирпичной кладке является "мостиком холода", приводящим к снижению теплотехнических характеристик стены. Очевидно, что снижение относительной площади швов будет уменьшать негативный эффект. Для начала надо отметить, что геометрия блоков, а именно крупный формат и торцевая стыковка паз-гребень, позволяющая выполнять вертикальное соединение блоков без применения раствора, снижает площадь швов в кладке, относительно обычных форматов кирпича. Это приводит к экономии раствора, а также к уменьшению количества "мостиков холода" и соответственно к снижению теплопотерь. Кладку блоков можно производить на обычный известково-цементный раствор, однако его теплотехнические свойства примерно в 5 раз хуже, нежели чем у самих поризованных блоков. При толщине стены 510мм применение обычного кладочного возможно, а при толщине стены 380мм или 300мм не допустимо, т.к. в отопительный период будет происходить "промерзание" швов кладки с образованием конденсата. Поэтому, при толщине стены менее 510мм, имеет смысл применять лёгкие (тёплые, теплоизоляционные) кладочные растворы, которые не образуют "мостиков холода" в горизонтальных швах, также они окажутся незаменимы при возведении округлых наружных стен и эркеров, где нужно заполнять раствором клиновидные вертикальные швы. Подробнее информацию о видах, составах и расходах кладочных растворов можно получить в статье Какой применить кладочный раствор при строительстве из керамических блоков. |

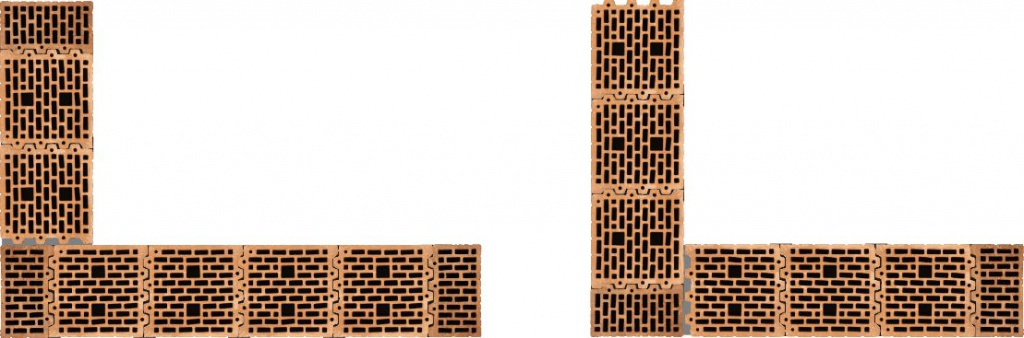

Перевязка рядов кладки из крупноформатных керамических блоков.

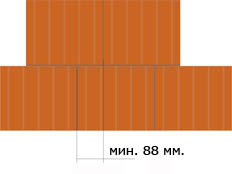

Соблюдение правила перевязки позволит возвести стену, работающую как единый конструктивный элемент. Сдвиг одного ряда относительно другого должен составлять не менее 0,4хh, где h - высота кирпича (блока). Так как высота крупноформатных блоков российского производства 219 мм, то минимальное значение шага перевязки - 88 мм. |

Перевязка лицевой кладки с кладкой из крупноформатных керамических блоков.

- не является мостиком холода = уменьшение теплопатерь

- не коррозирует = гарантированная долговечность

- прочность на разрыв выше в 2,5 раза = высокая надежность

- керамический крупноформатный поризованный блок Кайман30

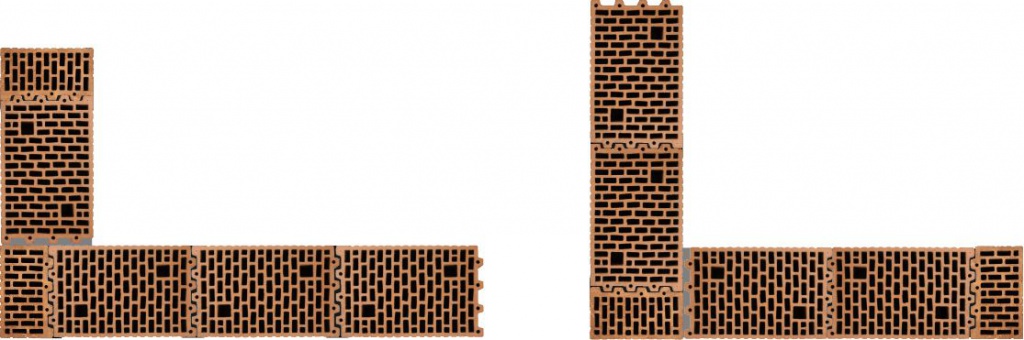

Перевязка углов и кладка проёмов из теплоэффективных керамичеких блоков Кайман30 8,6NF.

Перевязка углов и кладка проёмов из поризованных блоков 15NF.

| Применение блока 15NF позволяет возвести несущую стену толщиной 51 см. В случае применения блоков Керакам 15нф, термическое сопротивление внешней стены составит 3,00 м2*C/Вт. Требуемое термическое сопротивление внешних стен, которое имеет значение, например, для Подмосковья 3,13 м2*С/Вт, можно будет обеспечить если в качестве фасадного материала будет использован облицовочный керамический кирпич либо трещиностойкая теплоизоляционная фасадная штукатурка Глимс Velur. Перевязка углов в варианте кладки показанном ниже выполняется при помощи блока 3,62NF. Для выполнения проёмов также используется блок 3,62NF. |

|

Перевязка углов в варианте показанном ниже выполняется при помощи блока 11,1NF. Для выполнения проёмов используется блок 3,62NF.

|

Перевязка углов и кладка проёмов из поризованных блоков Кайман38 11,1NF.

Перевязка углов и кладка проёмов из поризованных блоков 7,3NF.

| Применение блока 7,3NF позволяет возвести несущую стену толщиной 25 см. Перевязка углов в варианте выполняется при помощи блока 3,62NF. Для выполнения проёмов также используется блок 3,62NF. |

|

Перевязка углов и кладка проёмов из поризованных блоков 10,67NF.

| Применение блока 10,67NF позволяет возвести несущую стену толщиной 25 см. Перевязка углов в вышепредставленном варианте выполняется при помощи блока 3,62NF. Для выполнения проёмов также используется блок 3,62NF. |

|

Кладка эркеров с применением крупноформатных керамических блоков Кайман30.

| На рисунке показана схема смещения рядов при кладке эркера. Пустоты необходимо заполнять тёплоизоляционным кладочным раствором. |

Оконный проём, выполненный с применением поризованных блоков Кайман30 или Кайман38.

- керамический поризованный блок Кайман30

- штукатурная смесь ФронтПро Лайт

- крепление оконного блока с применением химического анкера

- оконный блок

Узел опоры перекрытий.

Самыми распространёнными материалами, используемыми в качестве несущих перекрытий являются железобетонные плиты перекрытий и клееные деревянные LVL балки. Последние, обеспечивая действующие строительные нормы, предъявляемые к перекрытиям жилых помещений, при сравнении с железобетонными перекрытиями оказваются существенно дешевле и позволяют сэкономить до 2 000 рублей с одного квадратного метра перекрытия. Итоговые затраты на устройство перекрытия оказываются меньшими при использовании LVL балок, даже в сравнение с затратами на перекрытие выполненного из обычного пиломатериала естественной влажности, уступающего LVL балкам по всем характеристикам.

Более подробную информацию о стоимости различных видов перекрытий можно получить, ознакомившись с материалами статьи Устройство перекрытий.

Узел опоры плит перекрытий пустотного настила на внешнюю стену из Кайман30.

- Теплая керамика Кайман30

- Армированный бетонный пояс

- Каркас из стеклопластиковой арматуры ROCKBAR

- Экструдированный пенополистирол URSA XPS 50мм

- Пустотная ЖБ плита

- Полимерная трещиностойкая штукатурка ФронтПро Лайт

- Гибкие базальтопластиковые связи Гален

- Экструдированный пенополистирол URSA XPS 50мм

Узел опоры монолитного перекрытия на внешнюю стену из Кайман30.

Монолитное перекрытие рекомендуется выполнять из бетона марки М300 с заходом на несущую стену 20-25 см.

- бетон марки М300

- арматурный каркас с применением стеклопластиковой арматурой .

- штукатурная смесь ФронтПро Лайт.Керакам 11,1 нф

Узел опоры клееных LVL балок на внешнюю стену из теплоэффективных керамических блоков Кайман38.

Перекрытие, выполненное по клееным балкам LVL, отвечает всем действующим нормам для перекрытий жилых зданий. Используются для устройства перекрытий над холодным подпольем, межэтажных перекрытий, а также чердачных перекрытий. Технология LVL позволяет перекрывать пролёты до 12 метров. Повышенный спрос на систему перекрытия с применением LVL балок объясняется существенной экономией. Замена железобетонных перекрытий на перекрытия по LVL балкам позволяет сэкономить до 2 000 руб/м2, например, для дома площадью 200м2 общая экономия составит до 400 000 рублей.

LVL балка закрепляется на стене с помощью стального держателя бруса, который в свою очередь крепится при помощи 4-х стальных шпилек, замурованных с использованием химических анкеров в монолитный армированный пояс. Такое крепление является оптимальным, т.к. является наиболее технологичным, что отражается на стоимости работ, позволяет избежать замуровывания клееной балки в несущую стену. Отсутствие замуровки исключает конденсационный подсос влаги и гниение балок, что делает подобную систему долговерной и надежной.

В качестве основания пола применяется цементно-стружечная плита. Тепло и звукоизоляция выполняется экологически чистыми минераловатными матами URSA PureOne.

Узел опоры перекрытий из клеенного LVL бруса на внешнюю стену из Кайман30.

Узел опоры клееных LVL балок на внутреннюю стену из керамических блоков 7,3NF или 10,67NF (толщина стены 250мм).

Применение LVL балок, кроме экономии на материалах и работах по устройству непосредственно перекрытия, позволяет экономить и на материале стен. В частности толщина внутренних стен может быть уменьшена с 380мм до 250мм. При строительстве дома общей площадью 200м2, в среднем экономия может составить 60 тысяч рублей, в эту сумму включаются материалы и работы по возведению внутренних стен и 40 тысяч рублей на материалах и работах по устройству ленты фундамента под внутренние стены.

Устройство шахты дымохода и вентиляционных шахт во внутренней стене из керамических блоков.

| В современном доме отвод дымовых газов от отопительного оборудования и камина осуществляют, используя керамические дымоходы, конструкция которых предусматривает слой теплоизоляции, конденсатоприёмник, дверцу для обслуживания. Шахты из кирпича не могут быть использованы при работе с современными отопительными системами, подробнее о причинах см. материалы статьи Почему дымоходы разрушаются. Кирпич, как материал кладки вентиляционных шахт заменили более технологичные материалы - готовые вентиляционные блоки. На рисунке ниже показано устройство шахты дымохода Schiedel и вентиляции во внутренней стене из керамических блоков Керакам 11,1нф. |

- трещиностойкая штукатурная смесь ФронтПро Лайт

- керамический блок для внутренних стен Керакам 11,1NF

- блок вентиляционной шахты

- шахта керамического дымохода Schiedel

Узел крепления бруса мауэрлат на несущую стену, выполненную с применением теплоэффективных поризованных керамических блоков

Кайман38.

- керамический поризованный блок Кайман38

- Пиленый блок если толщина несущей стены 38см.

Узел крепления бруса мауэрлат на несущую стену, выполненную с применением теплоэффективных керамических поризованных блоков

Кайман30.

- Теплая керамика Кайман30

- Полимерная трещиностойкая штукатурка ФронтПро Лайт

- Гибкие базальтопластиковые связи Гален

- Армированный бетонный пояс

- Утеплитель без фенола URSA Pure One

- Замурованная в бетон резьбовая шпилька М10, установленная с шагом 1м

- Мауэрлат LVL брус 90*150мм

- Уголок 100*100 с ребром жесткости

- Стропильная нога из LVL бруса 240*45

- Облицовочный кирпич

Крепление ответственных конструкций в стене из теплой керамики и многопустотных керамических блоков.

- в стене сверлится отверстие, для этого используется перьевое сверло для керамической плитки

- отверстие очищается от пыли

- вставляется сетчатая гильза

- при помощи строительного пистолета (можно использовать обычный пистолет для жидких гвоздей) в отверстие выпресовывается химический состав

- в отверстие вставляется резьбовая шпилька

Распил и обработка теплой керамики и многопустотных керамических блоков.

При соблюдении технологии по обработке керамических блоков и подборе подходящего оборудования разрушение теплой керамики не происходит. Распил керамических блоков осуществляется двумя способами:

1. С помощью специальных пил: сабельной или типа "Аллигатор". Многие известные европейские производители выпускают такие плиты, а купить их можно в любом магазине, торгующем инструментом. Для резки следует использовать особоизносостойкое полотно, как правило, чёрного цвета.

2. На стационарном станке, который, как правило, берется в аренду на время возведения внешних несущих стен. Станок имеет смысл использовать в случае распила существенного количества блоков, к примеру, при строительстве дома со сложной архитектурой или многоэтажном жилом строительстве.

Стоимость аренды подобного оборудования не существенна и составляет 1 000 руб/сутки, так же необходим залог в размере около 20 000 рублей.

Читайте также: