Каяк своими руками из пенопласта

Обновлено: 28.04.2024

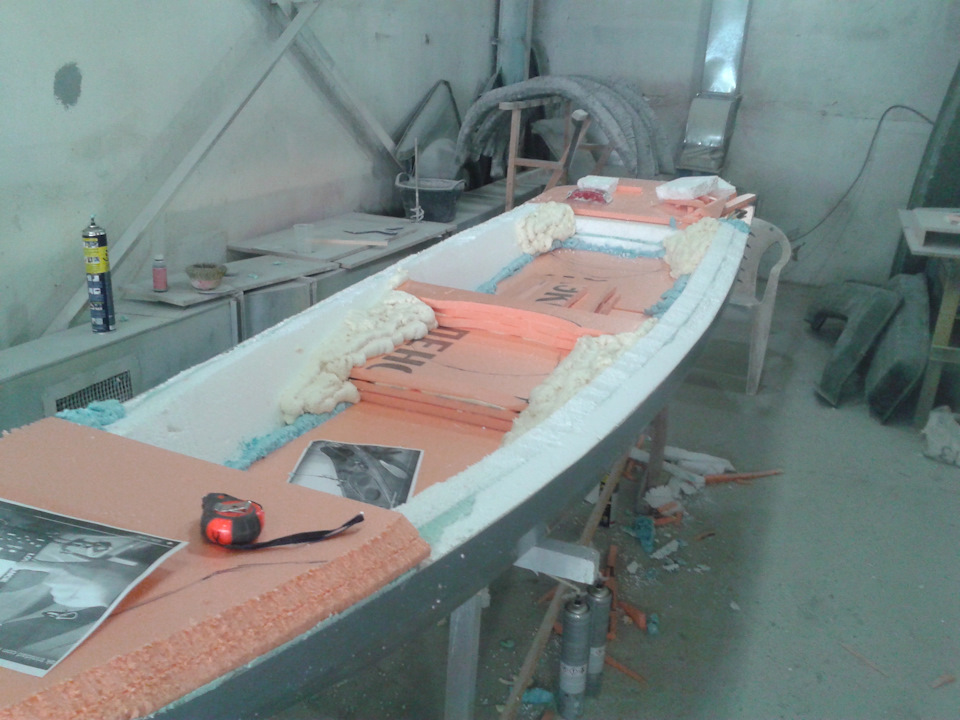

Приступаю к строительству разборного (из двух половин) каяка из экструдированного пенополистирола "Термит" Красноярской фирмы. Разборный - потому, что -проще возить, переносить и. хранить. Смог приобрести материал только плотностью 30кг/м3 (хотел достать 45 кг/м3, но не получилось). Прототип - рыболовный каяк "Predator" с измененной кормовой частью. Корпус и борта набираются из изогнутых листов пенополистирола толщиной 20мм с армированием закладных деталей стеклотканью на эпоксидной смоле.

Сначала изготовил модель в масштабе 1:5 и провел "испытание" в ванне

Сейчас несколько фотографий:

Вложения

Ильдус

капитан 2-го ранга

Почему такая конструкция. - пересечение криволинейных поверхностей дает прочность и на изгиб и на скручивание. (внук наступил на модель абсолютно без последствий.

Дно будет набрано из пяти слоев - общая толщина 100 мм. Борта - по 4 слоя - 80 мм.

Моделирование выполнено в программе SketchUp.

Основное время сейчас уходит на изготовление "разъема" по днищу

Листы пеноплекса имеют размер 1200 х 600 х 20 мм

Проектная длина 3800 - 4000 мм. Ширина 760 мм.

На "палубе" фанера 4мм. Никаких ящиков, отсеков и прочее не предусматриваются. Только закладные "забивные" гайки для крепления сидения, упоров для ног и прочее. Поэтому вес в проекте не должен превысить 30 кг.

И вот что я подумал. а не закрыть ли энти "баллоны" сверху глиссирующей фанэрной плоскостью.

И защита получится одновременно.

Ильдус

капитан 2-го ранга

выпилил фанерные накладки на верх бортов и днищевые "скеги". 2,5 кг. купил простые дюралевые веслы :sit-on-top:

Катамаразматик

капитан 2-го ранга

выпилил фанерные накладки на верх бортов и днищевые "скеги". 2,5 кг. купил простые дюралевые веслы :sit-on-top:

Ильдус

капитан 2-го ранга

ovchinnikov 1966

капитан 1-го ранга

Катамаразматик

капитан 2-го ранга

Ильдус

капитан 2-го ранга

chipmunk

ст. матрос

Ильдус

капитан 2-го ранга

Вложения

Ильдус

капитан 2-го ранга

Опорные площадки для бортовых стяжек

Опорные площадки для превращения катамарана в каяко-тримаран.

Фанерные накладки на бортах будут обточены по N-му радиусу и закрыты стеклотканью.

Вложения

Катамаразматик

капитан 2-го ранга

Ильдус

капитан 2-го ранга

Катамаразматик

капитан 2-го ранга

Ильдус

капитан 2-го ранга

у меня проектная скорость при водоизмещении 200 кг - 30 км/час при "разходе горучего" 6 литров на 100 км пути.

Катамаразматик

капитан 2-го ранга

Ильдус

капитан 2-го ранга

ну вот напоролся на поддельный ацетон. воняет бензином и не испаряется. сегодня меня выгонють из офффаса.

оооо. это нЕчтО. крыша у меня уже отъехала и это с открытым окном. не ракетное (торпедное) ли топливо мне продали вместо ацетона

Катамаразматик

капитан 2-го ранга

Катамаразматик

капитан 2-го ранга

Ильдус

капитан 2-го ранга

Кудаб отдать на анаЛИЗ этот "ацетон". (он растворяетдо липкости одноразовые пластиковые стаканчики. )

Ну ладно Бог с ним.

. клею накладки на днище и оформляю киль

Еще с мотором позанимался. Собрал редуктор с "катушкой".

Вес редуктора с переходником и винтом 4,5 кг + 12,5 "Чемпион 200"

Итого винтомоторная установка с креплением и рулем получится около 18 - 19 кг

Заскочил в Леруа. покрамсали мне листик дсп по размерам - высотам стапеля.

Стапель с учетом подъема носовой части на 200мм от горизонта,а кормы (тоннеля) на 150 мм. Т.е. прогиб днища у меня будет не симметричный. (Лист размерами 2440 х 600 распилили на 17 реек разной высоты - согласно моих размеров)

Вложения

Ильдус

капитан 2-го ранга

Проверил вариант стягивания листов пеноплекса при склейке Саморезами с редкой резьбой (дерево-гипсокартон). Должны работать отлично! Примерно по сетке 100 на 100 мм (Потом выкручиваем и в энти отверстия на эпоксидку зубочистки вклеиваем. ) Получатся классные дополнительные связки между листами.

Катамаразматик

капитан 2-го ранга

Ильдус

капитан 2-го ранга

Катамаразматик

капитан 2-го ранга

Ильдус

капитан 2-го ранга

Ильдус

капитан 2-го ранга

насчет небесного тихохода.

как сказать. думаю скорость 25 не потеряю.

Алдан14

ст. лейтенант

Почему именно на водохранилище?

На глубокой воде?

На мелкой речке, по идее, должно быть совсем полезно, когда вода будет поджиматься со всех четырех сторон.

танкист

капитан 1-го ранга

Начинается тут удары об камни и прочая хрень. Ильдус респект продолжай замечательный проэкт и выкладывай инфо и держи награду от меня

Катамаразматик

капитан 2-го ранга

Это не то, что Вы подумали Уважаемый, а здоровый интерес к свойствам и возможностям материала. Для реализации своих идей.

танкист

капитан 1-го ранга

Это не то, что Вы подумали Уважаемый, а здоровый интерес к свойствам и возможностям материала. Для реализации своих идей.

Ильдус

капитан 2-го ранга

"Как вы яхту назовете так она и поплывет"

. вот не идет пока ничего на ум.

Наверное "Кеяк". или "Пен-як"

Ильдус

капитан 2-го ранга

Чтобы были выдержаны все зазоры в узле стыковки половин корпуса, приходится "согласовать" резьбу. Для этого используются кусочки фанеры равной толщины с закладными пластинами и выдержав одинаковый зазор прокладками, определить направление установки забивной гайки. (что то мудрено написал. но ладно)

Полгода назад писал тут как я делал днище каяка. После этого был перерыв и в начале июня начал делать палубу с кокпитами. Для этого использовал готовое днище и на его основе пенопластом и гипсовой шпатлевкой начал выводить форму

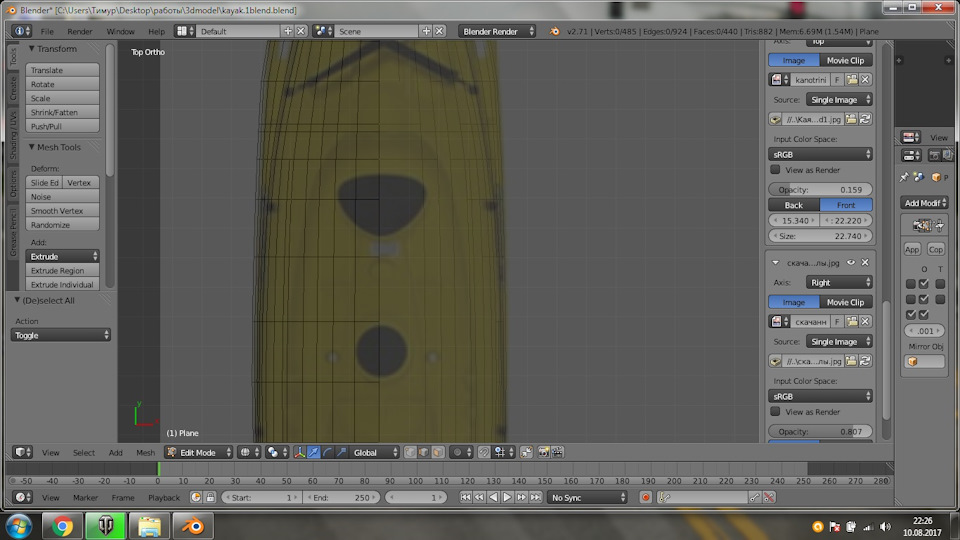

Основные размеры брал с трехмерной модели, которую я делал когда делал дно. Рассчитывал опираясь на масштабную сетку Блендера. Каждая ячейка этой сетки имеет десять сантиметров, остальное на глаз. То есть расхождение в три сантиметра были не критичны. В основном старался придерживаться размеров чтобы не нарушить развесовку. Ширину сидений и длину кокпита делал по размерам исходя из пропорций обычного человека.

Шпатлевка Форман 22, на всю модель ушло пять мешков по 25 кг. Половину истер наждачкой, но все равно вышло экономично. Если бы я еще поменьше баловался с дизайном, то и трех мешков бы хватило. Шпатлевка очень понравилась, можно накладывать слои по три — пять сантиметров за раз, сохнет достаточно быстро. День-два в зависимости от толщины. Не до конца просохшую шпаклю можно скребсти стальной линейкой и накладывать новый слой. Шлифуется 40-ой наждачкой очень легко и усадка небольшая. Есть места где слой всего около пяти мм и в тех местах она не проламывается, то есть шпакля достаточно прочная. На этом макете я ни грамма не использовал автомобильную шпаклю.

Основным измерительным инструментом служил самовыравнивающийся лазерный уровень и стальная линейка. Ну и немного поигрался с профильной вьюртовской линейкой.

Потом покрыл весь макет строительной грунтовкой с черным колером и автомобильной грунтовкой серого цвета. Хотел посмотреть как грунтовка будет держаться на гипсе и произвести более точные замеры. Оказалось что грунтовка держится достаточно хорошо и что макет оказался очень кривой. В сером цвете все неровности стали хорошо видны. Ничего страшного, будем равнять дальше.

Вроде более менее выровнил. Опять загрунтовал для обеспыливания и покрыл весь макет шпатлевкой разведенной водой как сметана малярной кисточкой в два или три слоя. После высыхания прошкурил 220-ой наждачкой.

Опять обеспылил и покрыл автомобильной жидкой шпатлевкой.

Вышкурил с водичкой, приклеил отбортовку и завосковал в два слоя.

Далее черный гель и 300 мат в пять слоев. Замучился потом отдирать матрицу. Пришлось спускать всю лодку на пол, переворачивать и отдирать днище. На тот момент весь макет весил килограммов 120 или больше.

Пенопласт и гипс выдирал кусками из матрицы. С этим проблем не возникло, ни одного залипа. Дальше пробежался 320-ой потом 500-ой и 800-ой наждачкой по матрице и покрыл воском в два слоя.

На матрице стало очень хорошо видно все косяки. Проблема в том что я не додумался сделать мостки над макетом чтобы видеть его сверху. Вставал на стул, но это не помогло. Надеялся что линейкой выровню все. Короче, я окончательно убедился что глазомер такой же важный измерительный инструмент как и линейка, конечно если он натренирован.

Ну и дальше ламинирование в три слоя 300-го стекломата и один слой стеклоткани.

Наверно можно было бы обойтись двумя слоями мата и двумя ткани. Так бы ушло меньше смолы без потери прочности.

Вытаскивал из матрицы часа полтора. Подтягивал, постукивал легонько резиновым молотком. Коннекторы воздушные не делал. Почему то у меня никогда не получалось нормально воздухом выдавить деталь. Ну да ладно, воткнуть можно в любой момент. Теперь то я уже знаю где самые проблемные места. Ну и все таки первый съем, где то по мелочи деталь унесла с собой гелькоут от матрицы. Те места прошлифуем и сгладим, не проблема. Возможно придется делать новую матрицу, если вздумаю довести до "идеала".

Деталь не взвешивал, да и не помню сколько смолы на нее ушло. Примерно 13-15 кг общий вес. Вес же с днищем килограммов 30. Теоретически можно снизить вес. На днище два слоя 450-го мата и два стеклоткани. Все это ручной формовкой.

Дно с палубой склеивал филлером и временно накрутил шурупы. Приеду в гараж конкретно на проволку посажу)). На самом деле хотел обойтись без шурупов, но все таки наверно придется проклепывать клепками для прочности соединения. Палуба надевается на днище на подобии крышки для банки.

Ну и пока на этом все. Завтра если получится отвезу ее на ближайший водоем и посмотрю сколько продержится на плаву.

Комментарии 23

Я бы не решился без чпу. Даже на лодку шпангоуты фрезеровал на чпу-шке, а тут такие формы )

ЧПУ это хорошо, не спорю, но хотелось позаниматься рукоблудием.

lapushkazaika

Я бы не решился без чпу. Даже на лодку шпангоуты фрезеровал на чпу-шке, а тут такие формы )

как раз такие формы выводятся ручками на пенопласте.

Да по-разному бывает.

9 метровый станок — это, конечно, перебор. Но на каком-неть трехметровом артисмане за пару часов и с точностью до миллиметра в мебельной мастерской порезать для меня интереснее, чем столько рукоблудить )

Если в такое впрягаться, то я хотя бы на металлопрофиле, шариковых подшипниках и цепях сделал бы макет станка )

резать шпангоуты это я согласен.рейки наклеить, пенопластом зашить .вывести формы ножом, короче…

не городи все там руками делается.сидя за компом ты в сарае ничего не будешь иметь.клацать по кнопам одно.а создать с нуля другое.

В сарае у меня чпу стоит :-) но сколько людей — столько мнений )

lapushkazaika

Да по-разному бывает.

9 метровый станок — это, конечно, перебор. Но на каком-неть трехметровом артисмане за пару часов и с точностью до миллиметра в мебельной мастерской порезать для меня интереснее, чем столько рукоблудить )

Если в такое впрягаться, то я хотя бы на металлопрофиле, шариковых подшипниках и цепях сделал бы макет станка )

Я согласен что с таким станком все получается качественней и намного быстрее, чем руками с нуля. Только до такой технологии, в моем конкретно случае, надо доходить с самых азов. Конечно, купить станок идеальный вариант, но все упирается в финансы. А так у меня уже есть некоторые соображения как облегчить работу. Надо развивать направление в плане лазера. Может какую то систему зеркалов. То есть усовершенствовать систему измерений, сделать ее удобной и точной. Какие то математические расчеты проводить для изгибов и дуг в двух трех плоскостях. Ну а потом когда будут финансы можно купить станок, чем еще больше облегчается работа. Во всяком случае накопится определенный объем знаний, а это для меня одно из самых важных моментов. Всякие там рацухи и т.д. А дальше как получится.

Так получилось что ближайший водоем от Алматы находится на приличном расстоянии, поэтому с постройкой плавсредств у нас дела обстоят чуть лучше чем совсем плохо. Опыта не то что постройки, но и плаванья на лодках у меня нет от слова совсем. Не считая катания пару тройку раз по пруду в Парке Горького. Поэтому когда поступило предложение от друга сделать ему каяк я долго колебался, но все же решился. Конечно пришлось слизывать практически полностью модель с уже существующего, но прошу не считать за плагиат, а всего навсего чтобы избежать ненужных ошибок. Такие слова как отстойчивость, водоизмещение и тому подобные морские термины я, если честно, слышу можно сказать в первый раз.

Для начала определяемся с моделью. Так как каяк предполагается использовать просто для прогулок или рыбалки по озеру в компании двух человек, то выбрана модель Trinidat от компании BIC.

Чтобы сделать макет максимально точно решил начать с днища. Итак, делаем 3d модель в Блендере по фоновой фотографии. Кстати, выбору этой модели способствовало наличие в сети нормальных фотографии в разных проекциях и точных габаритов.

Затем добавляем каркас

Далее масштабируем и отправляем только каркас в пепакуру, переводим в вектор и на кроечный станок. Режем из ПВХ 8мм на мультикаме в ближайшем рекламном агенстве. То что получилось крепим на стол

Получилось немного коряво и недостает нескольких деталей, но я сознательно их убрал, так как буду надеяться на свой глаз и великую силу метровой линейки.

Пустые полости заполняю пенопластом как получится и начинаю накладывать толстый слой гипсовой штукатурки. Штукатурка фирмы Forman № 23. Схватывает достаточно быстро, но при этом мягче чем гипс и удобно обрабатывать скребком. После полного высыхания часов через 20-30, в зависимости от слоя можно шлифовать любыми наждачками. С гипсом такое не прокатывает. Получаем более менее внятный болван

Сейчас, после проделанной работы понял что в шпаклевку лучше добавлять черный краситель, чтобы масса была серого цвета. Этот цвет для меня наиболее удобен и глазу лучше видятся неровности, грани и т.д. Белый же цвет мылит глаза.

Далее пора приступать к более тонкой обработке поверхности автошпатлевками. Они быстро сохнут и хорошо обрабатываются. Для этого поверхность надо обработать, так как автошпакля на гипс ложится плохо. Там какой то конфликт с щелочной ерундой в гипсе, да и влага выделяться будет еще месяц. Поэтому долго не думая мажу полиэфирную смолу с добавлением зеленой стекловолокнистой шпакли (это была ошибка, просто не знал куда остатки деть. Лучше бы гелькоут добавил.)

И все это безобразие протягиваю автошпаклей, в дальнейшем просто шпакля. Кстати, шпаклю брал иранскую самую недорогую в трехкилограммовых банках. Добавлял туда полиэфирку и микродол, таким образом разбавлял почти в три раза. Правда шлифовать чуть трудней, но проблем с застыванием не было.

Потом долгий процесс шлифовки и выведения всяких ребер. Шкурим мажем шкурим мажем и в конце концов понимаем что занимаемся мартышкиным трудом. А почему? А потому что невозможно вывести ровно симметрично правую сторону по правой, либо левую по правой, так как нет соответствующего инструмента, да и вообще нет ни одной точки в пространстве за которую могу зацепится. Поэтому, сдав все пустые бутылки из под портвейна купил самовыравнивающийся лазерный уровень и вюртовскую профильную линейку. Насчет бутылок шутка. После пристрелки оказалось что все безобразно криво и коряво, поэтому поубирал лишние элементы в дизайне и сконцентрировался на соблюдении точных габаритов.

Читайте также: