Капиллярную опалубку применяют при обогреве бетона

Обновлено: 13.05.2024

Во всех случаях необходимо обеспечивать строгий контроль за колебаниями температуры, которая не должна превышать расчетную более чем на +5° С. После окончания прогрева надо следить за скоростью остывания бетона, которая не должна быть более 5 град/ч для конструкций с модулем поверхности от 6 до 10, 12 град/ч — при модуле более 10 и 15 град/ч — для густо-армированных конструкций с модулем поверхности более 10. При больших скоростях остывания необходимо дополнительно утеплять опалубку или периодически включать ток.

Выдерживание бетона при низкой положительной температуре ( + 5° С) с целью повышения его качества организуется при индукционном прогреве следующим образом: для поддержания необходимой температуры в течение времени выдерживания (2— 3 ч) включают индуктор периодически через каждый час на 15— 20 мин.

Инфракрасный нагрев. В технологии зимнего бетонирования все более широкое применение находит инфракрасный нагрев.

В условиях строительной площадки предпочтительны металлические и кварцевые трубчатые электрические излучатели. Вместе с тем имеются удачные примеры применения газовых горелок инфракрасного излучения, которые отличаются долговечностью, высокой плотностью и равномерностью облучения, экономичностью.

B. Прогрев инфракрасными излучателями

При инфракрасном нагреве прочность приближается к прочности бетона нормального твердения. Морозостойкость при обогреве не снижается, а усадка на 15—20% меньше чем у бетона нормального твердения. Набор прочности происходит интенсивно. Так, при-80° С — оптимальном значении температуры для портландцемента — за 6 ч удается получить 70% требуемой прочности.

При прогреве инфракрасными излучателями, впрочем, как и в случае применения других способов искусственного прогрева, необходимо следить за потерями влаги. У бетона, потерявшего более 35% влаги, в дальнейшем возрастания прочности не наблюдается.

Имеющиеся сведения подтверждают высокие технико-экономические показатели рассматриваемого способа. При прогреве инфракрасными лучами бетона, укладываемого в скользящей опалубке, были обеспечены оптимальные сроки бетонирования и в 2 раза сокращены затраты на выполнение работ в зимнее время.

Бетон прогревали сразу на выходе из опалубки с помощью трубчатых электронагревателей (ТЭНов), хорошо работающих в условиях повышенной влажности. Для его предохранения от пересыхания поверхность конструкции в зоне термообработки защищали полиамидной пленкой, образующей вокруг бетона передвижную микропропарочную камеру.

C. Прогрев бетона паром

В зимнее время ТЭНы успешно применяли при прогреве тонкостенных конструкций монолитных зданий, возводимых в объемно-переставной опалубке. Нагреватели устанавливали с зазором 5 мм сзади опалубки, а затем укладывали слой термоизоляции, которую с наружной стороны закрывали защитным кожухом из фанеры.

Исследования показали, что для конструкции толщиной 40— ?0 мм наилучшими являются режимы: 2 + 4 + 2 ч, при изотермическом прогреве 95—98° С, и 3 + 5 + 2 ч, при температуре изотермии 80—85° С, при которых к моменту распалубливания достигается 65—83% проектной прочности и усадка бетона меньше, чем у бетона нормального твердения.

Метод прогрева с помощью инфракрасных лучей изучен еще недостаточно, однако обоснованное применение его при производстве работ в зимних условиях оправдано.

Прогрев бетона паром и горячим воздухом. Выдерживание бетона способами паро- и воздухопрогрева в последние годы применяется все меньше. Это объясняется тем, что для реализации способов зимнего бетонирования необходимо устраивать дорогостоящие и трудоемкие тепляки или ограждения, сложные коммуникации для подачи теплоносителя, оборудовать и эксплуатировать в условиях строительной площадки калориферные установки.

D. Прогрев конструкций

Как показывает опыт, применение паро- и воздухопрогрева связано с большими теплопотерями, а при паропрогреве возникает опасность образования наледей как на тепляке, так и в отдельных точках прогреваемой конструкции. При этом организовать эффективный контроль прогрева конструкции и добиться равномерного температурного поля сложно.

Паропрогрев применяют при бетонировании балок, прогонов, плит и других элементов зданий и соружений.

При паропрогреве скорость повышения температуры бетона в конструкции не должна превышать 5° С в час при Мб и 8° в час при М>6. При этом температура бетона с применением быстротвердеющего цемента не должна превышать 70° С, портландцемента — 80, шлакопортландцемента и пуццолачового портландцемента — 95.

Продолжительность прогрева назначается в соответствии с результатами теплотехнического расчета.

При прогреве конструкций с модулем поверхности, не превышающим 15, длительность изотермического периода может быть сокращена за счет учета нарастания прочности бетона после окончания прогрева. В конструкции с модулем поверхности более 15 к концу прогрева должна быть обеспечена требуемая прочность бетона без учета ее нарастания в процессе остывания конструкции.

E. Паропрогрев в капиллярной опалубке

При назначении режима прогрева конструкций с модулем поверхности менее 6 следует отказываться от изотермического периода. В этом случае бетон разогревают до предельно допустимой температуры и дальнейшее выдерживание конструкции осуществляют способом термоса. Утепление должно быть рассчитано, таким образом, чтобы все части конструкции, имеющие различную массивность, остывали в одинаковых условиях.

Если разность температуры наружного воздуха и бетона превышает 30° С, открытые поверхности конструкции после распалубки необходимо укрыть слоем утеплителя, брезентом или полиэтиленовой пленкой, чтобы избежать значительных температурных Напряжений и потерь влаги в бетоне.

Паровые рубашки колонн и стен при прогреве бетона насыщенным паром необходимо разделить на отсеки высотой 3 м . Пар следует подавать в каждый отсек отдельно и прогрев конструкций осуществлять равномерно.

Пар в рубашки прогонов, балок, ригелей и арок следует вводить через 2—3 м по их длине, а в паровые рубашки плит — оборудовать один ввод на каждые 5—8 м2 поверхности.

Паропрогрев в капиллярной опалубке (с каналами для пропуски пара, расположенными в толще самой опалубки) допускается только при выдерживании бетона колонн и стен.

F. Пропаривание монолитных конструкций

В конструкции должны быть обязательно предусмотрены мероприятия для удаления конденсата и предотвращения образования наледи.

При пропаривании монолитных конструкций в паровых рубашках ребристые перекрытия следует прогревать в опалубке из утепленных щитов, устанавливаемых под плитой, вокруг ребер и балок. Сверху плита должна быть укрыта термоизоляционным материалом так, чтобы между ограждением и плитой оставалась воздушная прослойка 15—20 см. В рубашку пар необходимо подводить снизу; для прохода пара под верхнюю термоизоляцию в плите устраиваются отверстия размером 10Х 10 см .

При пропаривании горизонтальных конструкций пар следует подавать в паровую рубашку через каждые 1,5—2 м по длине.

При прогреве теплым воздухом продолжительность и максимально допустимая температура воздушно-теплового прогрева для Достижения бетоном 50% прочности от проектной назначается в соответствии с действующими рекомендациями и уточняется лабораторией строительства.

Прогрев бетона при температуре выше 40° С не допускается, если он содержит добавку СДБ. Для ускорения твердения в бетонную смесь рекомендуется вводить добавки хлористого кальция в количестве до 2% от массы цемента. Для повышения влажности воздуха при воздушно-тепловом прогреве рекомендуется помещать в тепляк открытые емкости с водой.

При паро- и воздухопрогреве применять объемные тепляки запрещается. При соответствующем технико-экономическом обосновании можно устраивать легкие тепляки, например, из полиэтиленовой пленки по легкому каркасу. Конструкции, возводимые в котлованах, можно прогревать под плоским или шатровым ограждением.

Тест по теме «Бетонирование в зимних условиях» представлен в трех вариантах. Каждый вариант состоит из десяти вопросов, на каждый вопрос - четыре ответа, один из которых правильный. Тест позволяет выявить и оценить уровень знаний учащихся по данной теме. Рекомендуется для учащихся строительных лицеев квалификации «Бетонщик»

Просмотр содержимого документа

«Тест по теме "Бетонирование в зимних условиях"»

Контроль знаний по теме:

«Бетонирование в зимних условиях»

Выберите правильный ответ

1. При замерзании вода:

а) увеличивается в объеме; б) превращается в пар;

в) не меняет объёма; г) уменьшается в объёме.

2. При бетонировании в зимних условиях предпочтение отдают бетонным смесям с подвижностью:

а) пониженной; б) увеличенной;

в) нормальной; г) согласно проекту.

3. Снег и наледь можно удалить с основания, раннее уложенного бетона, опалубки и арматуры перед бетонированием в зимних условиях:

а) струёй горячего воздуха под колпаком; б) паром;

в) горячей водой; г) удалять не надо.

4. При бетонировании массивных конструкций в зимнее время наиболее рациональным является способ:

а) термоса; б) электропрогрев;

в) индукционный прогрев; г) инфракрасный обогрев.

5. Способ нагрева бетона в зимних условиях, заключающийся в том, что вокруг прогреваемой конструкции укладывают витки изолированного провода, по которому пропускают переменный ток, называют:

а) индукционный; б) инфракрасный;

в) термоса; г) электропрогрев.

6. Количество химических добавок не должно превышать в растворе от массы цемента:

7. При электропрогреве бетона предпочтение отдают стальным электродам,

которые расположены:

а) на наружной поверхности конструкции; б) внутри конструкции;

в) являются частью опалубки; г) снаружи опалубки.

8. Капиллярную опалубку применяют при обогреве бетона:

а) паром; б) воздухом;

в) током; г) инфракрасными лучами.

9. После укладки бетона в конструкцию в зимних условиях поверхность, незащищенную опалубкой, по окончании бетонирования укрывают слоем гидроизоляционного и слоем теплоизоляционного материала с целью:

а) избежать потери влаги; б) ускорить твердение цемента;

в) предотвратить попадание мусора; г) утеплить поверхность.

10. Способ нагрева бетона в зимних условиях, заключающийся в передаче теплоты через разделительную стенку в поверхностный слой бетона от электронагревателей, установленных в утепленной опалубке называют:

а) обогрев в греющей опалубке; б) электропрогрев;

в) термоса; г) инфракрасный обогрев.

ФОРМА ОТВЕТА

Контроль знаний по теме:

«Бетонирование в зимних условиях»

Выберите правильный ответ

1. Зимними условиями бетонирования считаются условия, при которых минимальная суточная температура наружного воздуха:

а) ниже +10 0 С; б) ниже 0 0 С;

в) ниже +5 0 С; г) ниже -5 0 С.

2. Укладку бетонной смеси в зимних условиях на промороженное грунтовое основание следует производить:

а) после его рыхления; б) после его отогрева;

в) после его увлажнения; г) после обработки ядохимикатами.

3. Выпуски арматуры забетонированных в зимних условиях конструкций должны быть:

а) нагреты паром; б) утеплены на высоту не менее чем 0,5 м;

в) оставлены как есть; г) увлажнены.

4. Температура бетонной смеси, уложенной в утепленную опалубку должна быть:

а) не ниже 15 0 С; б) не ниже 5 0 С;

в) не ниже 10 0 С; г) не ниже 20 0 С.

5. Способ выдерживания бетонной смеси в зимних условиях, заключающийся в пропускании переменного тока по электродам, устанавливаемым в свежеуложенном бетоне или на его поверхности, называют:

а) термоса; б) электропрогрев;

в) индукционный; г) инфракрасный.

6. При бетонировании тонкостенных конструкций в зимнее время наиболее рациональным является способ:

а) электропрогрев; б) обогрев в греющей опалубке;

в) с применением химических добавок; г) инфракрасный обогрев.

7. При бетонировании в зимних условиях способом электропрогрева подключать электроды в сеть переменного тока возможно:

а) до бетонирования; б) после бетонирования;

в) во время бетонирования; г) по указанию мастера.

8. Инфракрасные излучатели в комплекте с отражателями и поддерживающими устройствами составляют:

а) инфракрасную сферу; б) инфракрасную установку;

в) инфракрасный усилитель; г) инфракрасный прожектор.

9. Воздух должен бать увлажнен при обогреве бетона:

а) паром; б) воздухом;

в) током; г) инфракрасными лучами.

10. Продолжительность вибрирования бетонной смеси на одной позиции в зимних условиях должна быть по сравнению с летними условиями:

а) уменьшена; б) увеличена;

в) остается такой же; г) не превышала допустимой.

ФОРМА ОТВЕТА

Контроль знаний по теме:

«Бетонирование в зимних условиях»

Выберите правильный ответ

1. Прочность, при которой замораживание бетона уже не может нарушить его структуру и повлиять на конечную прочность называют:

а) опытная; б) максимальная;

в) минимальная; г) критическая.

2. Зимними условиями бетонирования считаются условия, при которых среднесуточная температура наружного воздуха:

а) ниже +10 0 С; б) ниже 0 0 С;

в) ниже -5 0 С; г) ниже +5 0 С;

3. В случае возникновения внутрисменных перерывов в бетонировании, в зимних условиях свежую поверхность следует:

а) посыпать песком; б) увлажнить;

в) оставить как есть, она теплая; г) утеплить.

4. При предварительном разогреве бетонной смеси в бункерах бетонную смесь разогревают в течение 10-15 мин до температуры:

а) 30-40 0 С; б) 40-50 0 С;

в) 50-60 0 С; г) 70-80 0 С.

5. Способ выдерживания бетонной смеси в зимних условиях, заключающийся в укладке ее в утепленную опалубку и твердении до приобретения требуемой прочности в процессе медленного остывания называют:

а) электропрогрев; б) инфракрасный;

в) индукционный; г) термоса.

6. Для предварительного отогрева стыков и ускорения твердения бетона заделки или для создания тепловой защиты поверхностей, недоступных для утепления применяют зимой способ:

а) электропрогрев; б) обогрев в греющей опалубке;

в) с применением химических добавок; г) инфракрасный обогрев.

7. Уложенный бетон способом термоса немедленно укрывается:

а) мешковиной; б) бумагой;

в) опилками; г) брезентом.

8. Сердечником индукционной катушки при индукционном нагреве бетона является:

а) только арматура; б) бетон и арматура;

в) только стальная опалубка; г) стальная опалубка и арматура.

9. При бетонировании в зимних условиях способом электропрогрева электроды подключают к:

а) однофазным трансформаторам; б) токам промышленной частоты;

в) непосредственно в сеть; г) трехфазным трансформаторам.

10. При бетонировании зимой способом обогрева бетона паром до бетонирования основание укрывают двумя слоями брезента, укладываемого на подкладки для образования под брезентом замкнутой полости с целью:

Карточки-задания составлены на указание особенностей при бетонировании в зимних условиях, на указание элементов, принадлежащих рисунку, а также на расположение операций в правильной технологической последовательности. Предназначены для бетонщиков.

Просмотр содержимого документа

«Карточки-задания по теме "Бетонирование в зимних условиях"»

Указать особенности в безобогревных способах бетонирования в зимний период:

А. Содержащаяся в бетоне свободная вода обращается … …

Б. Предпочтение отдают бетонным смесям с подвижностью … …

В. Уложенный бетон способом термоса укрывается брезентом … .

Г. Бетонная смесь может быть предварительно разогрета до температуры не более … …

Д. Химические добавки позволяют бетонам набирать прочность при температуре … …

ФОРМА ОТВЕТА

Указать особенности в искусственных методах прогрева бетона:

А. При электропрогреве бетона предпочтение отдают электродам уложенным … … конструкции

1. На поверхности

Б. Электроды подключают к трансформаторам … …

В. Сердечником индукционной катушки является … .

Г. Капиллярную опалубку применяют при обогреве бетона… …

Д. Воздух должен быть увлажненным при обогреве бетона … …

ФОРМА ОТВЕТА

Укажите операции электроразогрева бетонной смеси непосредственно в кузове автосамосвала в правильной технологической последовательности:

А. Электрик присоединяет провода от защитного заземления к кузову машины

Б. Машина останавливается под рамой с электродами

В. На электроды подается напряжение и производится электроразогрев бетонной смеси до заданной температуры

Г. Водитель выходит из кабины и покидает пределы ограждения

Д. Напряжение отключается

Е. Электрик опускает раму с электродами и погружает последние в бетонную смесь

Ж. Водитель выезжает с поста разогрева и доставляет разогретую смесь к месту укладки.

З. Извлекаются электроды, снимается заземление кузова

ФОРМА ОТВЕТА

Укажите операции индукционного нагрева бетонной смеси в правильной технологической последовательности:

А. Предварительный отогрев металла и ранее уложенного бетона

Б. Установка и утепление опалубки

В. Регулируемое (при необходимости) остывание

Г. Укладка бетона

Д. Прогрев бетона по принятому режиму

Е. Устройство индуктора

ФОРМА ОТВЕТА

Укажите операции электроразогрева бетонной смеси в бункерах в правильной технологической последовательности:

А. Машина с бетонной смесью заезжает на пост электроразогрева, выгружает смесь в бункера и выезжает

Б. Специально обученный электрик соединяет провода от питающей сети к контактным выводам электродов и выходит за пределы ограждения

В. После достижения в бетонной смеси расчетной температуры напряжение отключается

Г. Бетонная смесь равномерно распределяется между электродами бункера, после чего в смесь устанавливают термометры или термодатчики;

Надежными способами прогрева при выдерживании бетона являются паропрогрев и воздухообогрев (в тепляках или шатрах). Для прогрева монолитных конструкций эти способы применяют лишь при условии технико-экономического обоснования и невозможности осуществления электропрогрева бетона.

Паропрогрев бетона. Паропрогрев заключается в создании при помощи пара благоприятных тепловлажностных условий, значительно ускоряющих твердение бетона. Как и электропрогрев, он состоит из стадий разогрева до заданной температуры, изотермического прогрева при этой температуре и остывания.

При паропрогреве температуру в бетоне повышают с такой же интенсивностью, как и при электропрогреве. Максимальная температура прогрева бетона при применении быстротвердеющих цементов не должна превышать 70, портландцемента — 80 и шлакопортландцемента и пуццоланового портландцемента — 90° С.

При прогреве монолитных конструкций из-за больших потерь тепла температура разогрева бетона обычно не превышает 70° С. При такой температуре за 24—28 ч можно получить такую же прочность, как и через 10—15 дней при твердении бетона на воздухе при температуре 15° С.

Длительность изотермического прогрева зависит от вида примененного цемента, температуры прогрева и заданной прочности бетона. Ее можно определять ориентировочно по специальным графикам прочности с уточнением по результатам испытания контрольных кубов на сжатие. Бетон прогревают насыщенным паром низкого давления. Для этого пар высокого давления предварительно пропускают через редуктор, понижающий давление пара.

Скорость остывания бетона не должна превышать величин, указанных для электропрогрева.

Наиболее распространен паропрогрев бетона с применением паровой рубашки. При этом способе устраивают полную или частичную оболочку (рубашку), охватывающую прогреваемую конструкцию или ее элемент вместе с опалубкой и обеспечивающую свободное обтекание поверхности бетона (или опалубки) паром.

Паровые рубашки устраивают до бетонирования. Ограждения паровых рубашек должны быть плотными, малотеплопроводными и отстоять от опалубки или бетона не более чем на 15 см, образуя пространство для впуска пара. Обычно их делают из утепленных деревянных щитов 2 или фанеры с прокладкой толя 5. Щиты плотно пригоняют один к другому, а швы между ними закрывают нащельниками или промазывают глиной.

| Схема паровой рубашки для прогрева железобетонных ребристых перекрытий |

|

| 1 — гибкий шланг, 2 — утепленные щиты, 3 — подкладки, 4 — настил из досок, 5 — толь, 6 — опилки, 7 — температурные скважины, 8 — отверстия для пропуска пара, 9 — бетон |

При паропрогреве ребристых перекрытий паровые рубашки устраивают снизу и сверху. Верхнюю паровую рубашку устраивают только после укладки бетона в перекрытие. Пар для прогрева перекрытия пускают по трубам или гибким шлангам 1 в нижнюю паровую рубашку. Обычно на каждые 5—8 м2 поверхности перекрытия делают один ввод. Для пропуска пара в верхнюю паровую рубашку в плите при укладке бетона оставляют специальные отверстия 8 размером 10×10 см.

Паровую рубашку для колонн, балок, прогонов, ригелей и арок собирают из инвентарных утепленных щитов. Пар впускают через каждые 2—3 м по длине балки или прогона и через 3—4 м по высоте колонны в отдельные отсеки паровой рубашки.

При прогреве перегородок и стен паровую рубашку устраивают только с одной стороны, противоположной бетонированию. С другой стороны по мере укладки бетонной смеси опалубку наращивают и утепляют. При таком одностороннем прогреве вследствие небольшой толщины конструкции температура бетона на поверхности под утепленной опалубкой будет лишь немного ниже, чем на поверхности, обращенной к паровой рубашке.

Для равномерного распределения пара в рубашке его вводят через парораспределительный короб.

Вертикально расположенные элементы прогревают в так называемой капиллярной опалубке, представляющей собой видоизмененную обычную опалубку из досок толщиной 38 мм. Преимущество капиллярной опалубки по сравнению с паровой рубашкой заключается в том, что на нее меньше затрачивается лесоматериалов и теплоизоляции.

В капиллярной опалубке пар проходит по узким треугольным или прямоугольным вертикальным каналам (капиллярам) 1, которые делают в щитах опалубки 3 со стороны, обращенной к бетону. Для образования каналов стесывают кромки досок опалубки или выбирают в досках четверти и затем перекрывают полученные пазы полосками 2 кровельной стали.

| Капиллярная опалубка для паропрогрева колонн |

|

| 1 — каналы для пара, 2 — полоски кровельной стали, 3 — щит опалубки, 4 — хомут, 5 — бетон |

Пар из паропровода поступает в парораспределительные коробы, располагаемые обычно внизу колонн или стен, а оттуда через просверленные в опалубке отверстия — в капилляры, по которым движется в вертикальном направлении. Верхние концы капилляров во избежание попадания в них бетона закрывают деревянными пробками, а пар выходит через отверстия, просверленные в верхней части капилляров. При высоте колонн более 3,5 м устраивают дополнительный ввод пара по середине колонн.

Для предварительного прогрева опалубки пар пускают за 20—30 мин до начала бетонирования. Для выпуска конденсата в парораспределительных коробах предусматривают отверстия, закрываемые пробками.

Воздухообогрев бетона. Воздухообогрев бетонных конструкций основан на создании в замкнутом пространстве благоприятных тепловлажностных условий в результате интенсивного испарения излишней воды из бетона при повышенной температуре.

Замкнутое пространство создают специальными ограждениями: тепляком или шатром, внутри которых размещают нагревательные приборы. Шатры в отличие от тепляков перемещают вверх по мере роста бетонных сооружений. Тепляки демонтируют после выдерживания конструкции и на новом месте собирают вновь.

При выдерживании бетона в тепляках или шатрах на уровне 0,5 м от низа ограждения должна поддерживаться температура не ниже 5° С.

Тепляки охватывают всю конструкцию и создают пространство, внутри которого бетонируют. Размеры тепляка в целях экономии тепла принимают минимальными. Крышу 1 из утепленных щитов устраивают выше бетонируемой конструкции на 2 м, а боковые ограждения 2 на расстоянии 0,5 м от опалубки конструкции.

| Тепляк для возведения железобетонных стенок |

|

| 1 — крыша из утепленных щитов, 2 — боковые ограждения из утепленных щитов, 3 — трубы парового отопления, 4 — вагонетка |

Тепляки применяют обычно при бетонировании фундаментов и других массивных конструкций. Стенки траншей используют в качестве боковых ограждений.

Обогревают тепляки переносными печами или калориферами, а иногда и трубами, по которым пропускают пар.

Тепляки для выдерживания бетона обходятся дорого, поэтому их применяют лишь в исключительных случаях, когда нельзя использовать способ термоса.

В некоторых случаях при однократном использовании тепляка рационально применять легкие брезентовые или фанерные тепляки, которые требуют повышенных затрат на их обогрев, но конструкции их дешевле, чем из утепленных щитов. Допускается также применять тепляки при бетонировании железобетонных перекрытий, опирающихся на выложенные стены. Уложенный бетон при этом обогревают снизу и сверху. Для обогрева бетона сверху устраивают настил из щитов или укрытие из брезента, которые отстоят от бетона на 15—20 см. В это пространство снизу через отверстия в перекрытиях подают теплый воздух. Ограждения обогреваемого пространства не должны пропускать испаряемую из бетона влагу. Если влажность воздуха недостаточна, то конструкцию обрызгивают водой, либо вносят в тепляк сосуды с водой.

Шатры применяют в гидротехническом строительстве при бетонировании массивных блоков. Они охватывают сверху и с боков бетонируемый блок и создают пространство, внутри которого бетонируют.

Шатер представляет собой жесткую пространственную конструкцию из стальных продольных и поперечных ферм со свисающими по бокам консолями. Консоли несут боковое утепление шатра и воспринимают боковое давление бетона на опалубку. Опорами шатра являются колонны 3 из сборного железобетона или металлические. На каждой колонне устанавливают домкраты для подъема шатра на следующую позицию.

| Подвижный шатер |

|

| 1 — козловой кран грузоподъемностью 1,5 т, 2 — вибропакет ИВ-12, 3 — опорные железобетонные колонны, 4 — переставная опалубка |

Перекрытие шатра делают плоским с системой люков, плотно закрывающихся крышками. Через люки подают в бадьях бетонную смесь и опускают вибропакет ИВ-12, поддерживаемый козловым краном 1. Необходимая положительная температура в шатре поддерживается электрокалориферами.

Подвижные шатры обходятся дорого, но в условиях сурового климата и больших объемов работ экономически себя оправдывают.

Сущность этого способа 1 заключается в форсированном электроразогреве бетонной смеси непосредственно перед укладкой в опалубку, уплотнении ее в горячем состоянии и выдерживании по методу термоса или с дополнительным обогревом.

Электроразогрев смеси ведут током промышленной частоты и напряжением 380 В. Температура разогретых бетонных смесей на портланддементах колеблется от 70 до 95°С, время разогрева порции смеси 5—10 мин.

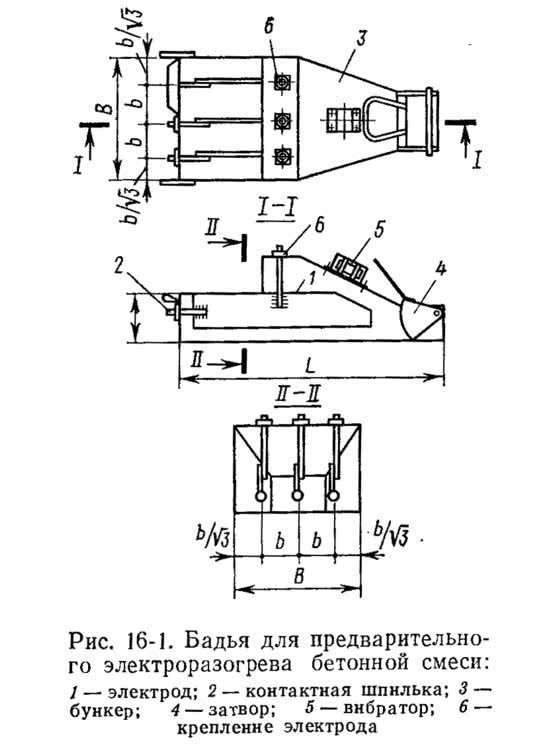

Рис. 16-1. Бадья для предварительного электроразогрева бетонной смеси С повышением температуры бетонные смеси быстро загустевают, т. е. теряют свою подвижность. Для замедления процесса загустевания в них вводят пластифицирующие добавки: сульфитно-дрожжевую бражку (СДБ), винсол, мылонафт, абиетат натрия и др.

Для уменьшения теплопотерь электроразогрев бетонной смеси ведут в специально оборудованных бадьях или в автосамосвалах с последующей разгрузкой смеси непосредственно в опалубку.

Бадьи для электроразогрева бетонной смеси (рис. 16-1) представляют собой поворотные бункера с сегментными затворами и тремя пластинчатыми электродами, Электроды, закрепленные к корпусу бадьи через изоляторы, имеют по контактной шпильке для включения в электросеть. Емкость таких бадей колеблется от 0,5 до 2,0 м 3 . Количество бадей на объекте подбирают, исходя из сменного потока бетонной смеси, вида транспортных средств, типа крана и т. п.

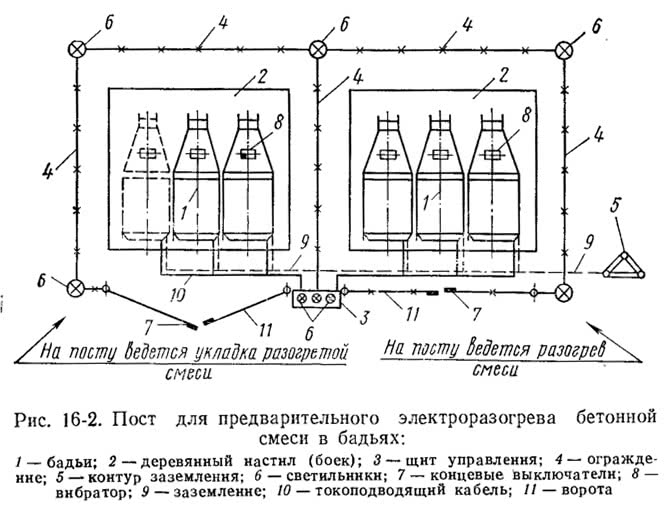

Рис. 16-2. Пост для предварительного электроразогрева бетонной смеси в бадьях На объекте вблизи места бетонирования оборудуют пост предварительного электроразогрева смеси (рис. 16-2) — горизонтально спланированную площадку или деревянный боек размером 6X6 м с сетчатым ограждением по периметру высотой 1,5—1,7 м. На площадке устанавливают бадьи для электроразогрева. Щит управления разогревом выносят за ограждение.

Бетонную смесь из транспортных средств разгружают в электроразогревные бадьи и равномерно распределяют между электродами, для чего кратковременно включают вибраторы на бадьях. Для уменьшения теплопотерь бадьи утепляют, а с наветренной стороны у поста разогрева ставят деревянные щиты.

Корпуса бадей с бетонной смесью заземляют и присоединяют к ним нулевые провода от питающей сети, затем подключают к сети электроды. Для контроля за температурой разогрева в бетонную смесь устанавливают термометры или термодатчики. После проверки надежности контактов обслуживающий персонал выходит за ограждение и на электроды подают напряжение. По достижении заданной температуры смеси напряжение отключают и бадьи со смесью подают к месту бетонирования.

Укладывать бетонную смесь нужно быстро и по возможности непрерывно. С целью снижения теплопотерь промежуточные перегрузки разогретой смеси не допускаются, а высоту ее свободного падения уменьшают до 1,5 м.

Рис. 16-3. Пост для предварительного электроразогрева бетонной смеси в автосамосвалах При подаче бетонной смеси из транспортных средств в опалубку электроразогрев ее ведут непосредственно в автосамосвалах. Для этого на объекте оборудуют пост разогрева (рис. 16-3) — на огражденной горизонтальной площадке для выезда автосамосвала со смесью размещают тельфер, блок опускных электродов и электрощит.

Автосамосвал со смесью заводят на площадку и кузов его заземляют. С помощью тельфера в кузов со смесью опускают блок электродов, исключая касания ими кузова. После установки термометров или термодатчиков обслуживающий персонал должен выйти из опасной зоны и затем на электроды подают напряжение.

По окончании разогрева отключают ток, извлекают электроды отключают заземление кузова и бетонную смесь разгружают в опалубку. Открытые поверхности уложенного бетона закрывают слоем толя или полиэтиленовой пленки и утепляют шлаковатой, опилками или пенополистирольными плитами.

Уложенный разогретый бетон, имея значительный запас тепла и выделяя экзотермическое тепло, может твердеть без дополнительного обогрева, т. е. выдерживаться методом термоса. Этот метод при модуле поверхности конструкции не более 5 применяют практически при любых морозах. Во время выдерживания бетона нужно систематически контролировать его температуру. В случае ее падения ниже расчетной температуры бетон дополнительно утепляют.

Для выдерживания конструкций с модулем поверхности от 5 до 12 можно применить способ термоса, если температура наружного воздуха не ниже —20?25°С. При больших морозах бетон в таких конструкциях нужно дополнительно обогревать.

Метод предварительного злектроразогрева бетонной смеси в настоящее время достаточно широко распространен благодаря ряду преимуществ. К ним относятся технологическая простота, небольшой расход электроэнергии (50—90 кВт·ч/м 3 ), небольшая длительность тепловой обработки бетона, безопасность. Этот метод позволяет также увеличить дальность транспортирования бетонных смесей.

Виброуплотнение горячей бетонной смеси повышает качество бетона, так как при этом исключается его тепловое расширение.

Обогрев бетона инфракрасными лучами

При этом методе производят периферийный обогрев уложенного бетона. Источниками инфракрасного излучения могут служить металлические трубчатые излучатели (ТЭНы) и стержневые карборундовые излучатели.

ТЭН состоит из металлической трубки диаметром 9—18 мм, внутри которой расположена нихромовая спираль, а пространство между спиралью и внутренними стенками трубки заполнено периклазом — кристаллической окисью магния. Для обогрева монолитного бетона применяют ТЭНы типа НВСЖ (нагреватель воздушный сушильный жаростойкий) или НВС (нагреватель воздушный сушильный). Мощность их на 1 м длины колеблется от 0,6 до 1,2 кВт, а температура излучающих поверхностей — от 300 до 600°С. ТЭНы работают при напряжении 127, 220 и 380 В.

Карборундовые излучатели имеют мощность до 10 кВт·ч, а рабочая их температура достигает 1300—1500°С.

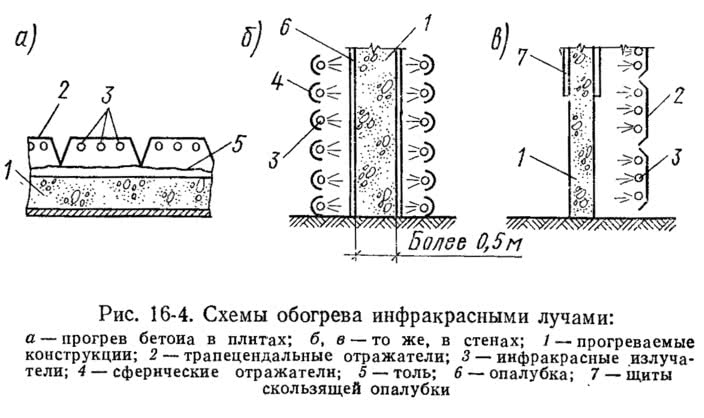

Рис. 16-4. Схемы обогрева инфракрасными лучами Инфракрасные излучатели в комплекте с отражателями и поддерживающими устройствами составляют инфракрасную установку. Эти установки имеют Сферические и трапецеидальные отражатели (рис. 16-4). Оптимальное расстояние между инфракрасной установкой и обогреваемой поверхностью 1—1,2 м.

Обогревать инфракрасными излучателями можно как открытые поверхности бетона, так и через опалубку. Для лучшего поглощения инфракрасного излучения поверхность опалубки покрывают черным матовым лаком. Температура на поверхности бетона не должна превышать 80—90°С. Чтобы исключить интенсивное испарение влаги из бетона, открытые его поверхности закрывают полиэтиленовой пленкой, пергамином или рубероидом.

Для обеспечения равномерности нагрева вертикальных конструкций при условном делении их высоты на три части на нижнюю 1/3 должно приходиться 50% мощности инфракрасного излучения, на среднюю — 30%, на верхнюю — 20%. Чтобы прогреть смесь в краях установок с коробчатыми отражателями, излучатели в них размещают так, чтобы мощность краевых излучателей была не менее 50%.

Инфракрасные установки ставят на таком расстоянии друг от друга, чтобы прогреть все участки бетонной поверхности.

Прогрев бетона инфракрасными лучами условно делят на три периода: выдержку бетона и его разогрев; изотермический прогрев; остывание.

Общую продолжительность прогрева и время отдельных периодов определяют расчетом.

Инфракрасный обогрев обеспечивает хорошее качество термообработки бетона. При использовании инвентарных излучателей не требуется дополнительно расходовать металл на электроды. Ориентировочный расход электроэнергии на прогрев бетона 120—200 кВт·ч/м 3 .

Способ инфракрасного обогрева применяют для термообработки бетона в тонкостенных конструкциях с большим модулем поверхности (например, стен, бетонируемых в скользящей опалубке, плит, балок). Этот метод применяют также для отогрева замерзшего бетона в рабочих швах, при укладке бетона в штрабы, а также для отогрева арматуры, закладных деталей и «активной» поверхности опалубки-облицовки перед укладкой в нее бетона.

Индукционный прогрев

Способ термообработки бетона в электромагнитном поле (индукционный прогрев) основан на использовании магнитной составляющей переменного электромагнитного поля. При этом энергия магнитного поля преобразуется в тепловую в арматуре или стальной опалубке и передается бетону.

Интенсивность термообработки при индукционном прогреве не зависит от электрофизических свойств бетона, а определяется электрическими и магнитными свойствами источников тепла, т. е. арматуры и металлической опалубки, и напряженностью магнитного поля.

Индукционный прогрев применяют для термообработки линейно протяженных железобетонных конструкций (например, колонн, балок, труб, каналов).

Различают две принципиальные схемы индукционного прогрева: по схеме индуктивной катушки с железом и по схеме трансформатора с сердечником. Более широко применяют первую схему. При этом прогреваемая конструкция находится в полости индукционной обмотки, выполненной в виде цилиндрического или прямоугольного соленоида. Тепло выделяется стальной опалубкой или арматурой, направление которой совпадает с осью соленоида.

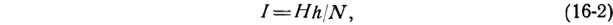

При расчете параметров индукционной системы определяют: число витков N обмотки индуктора при заданном режиме термообработки и выбранном напряжении Uт, силу тока в индукторе I, коэффициент мощности cos?, полную мощность системы Рс.

Число витков индуктора определяют по формуле

где R0 — полное сопротивление системы, Ом; Н — напряженность магнитного поля, А/см; Uт — напряжение электрического тока, В.

Силу тока определяют из выражения

где h — длина (высота) индуктора, см.

Коэффициент мощности системы определяют по формуле

где г0 — активное сопротивление системы, Ом.

Полную мощность системы определяют по формуле

где Pas — активная электрическая мощность индуктора, кВт.

По условиям безопасности индукционный прогрев смеси ведут на пониженном напряжении от 36 до 12 В. При обеспечении надежной изоляции напряжение можно повысить до 220—380 В.

Перед началом бетонирования по наружным граням конструкции устанавливают деревянные шаблоны для размещения витков индуктора. Для компенсации теплопотерь в местах соприкасания укладываемого бетона с наружным воздухом или ранее уложенным бетоном шаг между витками уменьшают.

В пазы шаблона укладывают изолированный провод соответствующего сечения, который образует своеобразный индуктор. Для отогрева ранее уложенного бетона, арматуры и металлической опалубки включают индукционный прогрев их до бетонирования.

Для увеличения прочности бетона рекомендуется выдерживать его в течение первых 2—3 ч после укладки при минимальной положительной температуре (5—8°С). Для этого периодически включают индуктор на 5—10 мин в каждый час предварительного выдерживания.

Скорость подъема температуры бетона в зависимости от модуля поверхности, степени армирования и материала опалубки колеблется от 5 до 15°.

По достижении бетоном расчетной температуры напряжение либо отключают и бетон выдерживают методом термоса, либо переходят на изотермическое выдерживание. Для этого индуктор переключают на более низкое напряжение или переходят на импульсный режим работы, т. е. периодически включают и выключают напряжение.

Индукционный прогрев имеет ряд преимуществ по сравнению с другими способами электротермообработки бетона. Он обеспечивает равномерность прогрева по сечению и длине конструкции, позволяет вести без дополнительных источников тепла предварительный отогрев арматуры, металлической опалубки и ранее уложенного бетона; достаточно просто вести прогрев насыщенных арматурой каркасных конструкций; исключить расход металла на электроды.

Примерный расход электроэнергии при индукционном прогреве 120—150 кВт·ч/м 3 бетона.

Целесообразно применять этот метод для термообработки бетона сильно насыщенных арматурой каркасных конструкций.

Применение термоактивной опалубки

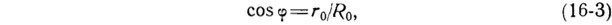

Рис. 16-5. Термоактивная опалубка конструкции ЦНИИОМТП Термоактивной называют опалубку, металлические щиты которой оснащены электрическими нагревательными элементами и утеплены.

Примером удачной конструкции термоактивной опалубки может служить конструкция, разработанная в ЦНИИОМТП (рис. 16-5) на основе стальной опалубки «Монолит-72». Ее металлические щиты с тыльной стороны имеют электрические нагреватели, выполненные из кабеля с большим омическим сопротивлением, нихромовой проволоки, тканых стальных или латунных сеток или трубчатых электронагревателей.

Электронагревательные элементы должны быть надежно изолированы от щита. На некотором расстоянии от нагревателей укладывают слой фольги, затем слой утеплителя из шлако- или стекловаты. Для защиты утеплителя от увлажнения и механических повреждений щит имеет фанерную крышку. Для включения в' электрическую сеть щит опалубки имеет вилку инвентарного разъема, на которую выведены все концы электронагревателей.

Термоактивная опалубка потребляет электрический ток напряжением 40—121 и 220 В.

Мощность, потоебляемая термоактивной опалубкой на 1 м 2 поверхности, колеблется в значительных пределах (табл. 16-1).

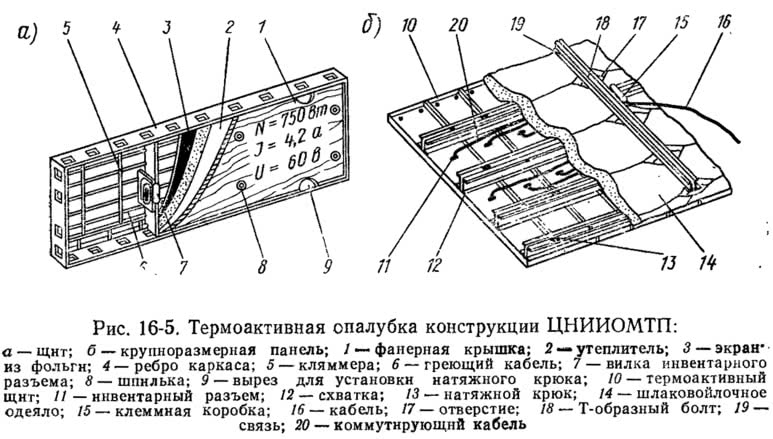

Рис. 16-6. Паропрогрев бетона Паропрогрев бетона ведут путем пуска пара в тепляки и паровые рубашки (рис. 16-6, а — г), а также с помощью специальной капиллярной опалубки (рис. 16-6, д).

Способ паропрогрева в тепляках (рис. 16-6, а, б) применяют для выдерживания бетона фундаментов, башмаков и фундаментных плит. Пар подают в тепляки по шлангам; тепляки устраивают из подручных материалов или делают переносными, обеспечивая при этом достаточную теплоизоляцию бетона.

Паровые рубашки (рис. 16-6, в, г) устраивают при бетонировании колонн, ригелей, балок и плит междуэтажных перекрытий с модулем поверхности 10—20 м —1 . Такие рубашки представляют собой пространство, образованное опалубкой и паронепроницаемой обшивкой, по которому циркулирует пар. Обшивку ведут по ребрам или хомутам опалубки. Для снижения теплопотерь обшивку обивают пергамином или полиэтиленовой пленкой и утепляют. Пар в рубашку подают по шлангам снизу; для его прохождения в горизонтальных ребрах (хомутах) устраивают отверстия. При прогреве в паровых рубашках горизонтальных конструкций пар подают через 1,5—2,0 м длины конструкции.

Недостаток паровых рубашек — неравномерность прогрева и большой расход пара.

Для прогрева колонн и стен применяют более эффективную капиллярную опалубку (рис. 16-6, д). Она конструктивно несколько проще, чем паровые рубашки, и на ее устройство требуется меньше материалов. Деревянные щиты со стороны, обращенной к бетону, имеют треугольные или прямоугольные пазы, которые зашивают стальными полосками. Внизу щита устроен горизонтальный распределительный короб со штуцером для шланга-паропровода.

Щиты капиллярной опалубки устанавливают так, чтобы пазы-капилляры были вертикальны. После закрепления щитов их утепляют плитами из шлако- или стекловаты. Паропрогрев в такой опалубке более эффективен вследствие лучшей теплоотдачи. Однако отдельные капилляры могут закупориваться конденсатом и ухудшать процесс термообработки бетона. Несмотря на сложность, паропрогрев применяют благодаря хорошему качеству термообработки.

Охрана труда

При бетонировании в зимних условиях рабочие чаще всего получают в стесненных условиях тепляков ожоги паром, нередки случаи электротравматизма и отравления хлористым кальцием.

К бетонированию в зимних условиях допускают рабочих, получивших специальный инструктаж и обеспеченных необходимой спецодеждой и средствами индивидуальной защиты. К обслуживанию паровых сетей, электроустановок и контролю за режимами термообработки допускают только специально подготовленных рабочих (электриков, операторов, лаборантов).

При бетонировании в тепляках между рабочими, которые находятся там, и машинистами кранов бетононасосов или транспортеров должны быть установлены зрительная, звуковая или радиосвязь.

В случае приготовления бетонной смеси с добавкой хлористого кальция необходимо исключить попадание его раствора или паров в помещение операторской.

Подключать и обслуживать электронагреватели инфракрасного излучения разрешается только специально обученному персоналу. При этом должны быть приняты меры против ожогов и электротравматизма.

Места термообработки бетона индукционным способом (при напряжении 220—380 В), а также с применением термоактивной опалубки необходимо ограждать и в ночное время включать сигнальное освещение.

Все подающие паропроводы должны быть тщательно изолированы и при необходимости испытаны. При появлении утечки пара подачу его нужно временно прекратить для устранения утечки. Выходить рабочим в тепляки разрешается только после отключения подачи пара и снижения температуры в нем до 50°С.

Примечания

1. В отдельных работах этот метод называют методом горячего термоса.

Читайте также: