Калькуляция на изготовление бетона образец

Обновлено: 06.05.2024

Проектирование состава бетона в лабораторных условиях производится на сухих материалах. Однако, при хранении заполнителей в штабелях на заводах или стройплощадках даже под крышей, в щебне и песке накапливается определенное количество влаги, зависящее от температуры воздуха, его влажности и свойств заполнителя.

Состав бетонной смеси с учетом влажности заполнителя рассчитывают следующим образом.

При влажности песка W1%, а щебня W2%, количество влаги в заполнителях, л. составляет:

Это количество воды необходимо учесть при расчете расхода заполнителей и воды:

Плотность бетона при этом не изменяется. Коэффициент выхода бетонной смеси определяют по формуле 23.

Завершается проектирование состава бетона расчетом расхода материалов на замес.

Расчет дозировки бетона на замес

При этом исходят из условия, что сумма объемов цемента, песка и щебня в рыхлом состоянии соответствует емкости барабана бетоносместителя, а песок располагается в пустотах щебня, цемент в пустотах между зернами песка и потому бетонной смеси получается меньше. Поэтому расход материалов на один замес, кг, определяют по формула

На этом этапе проектирование состава бетона можно считать законченным. Остается лишь для удобства определения расхода материалов при планировании работ выразить состав бетона либо в натуральных показателях, например,

цемент Rц 400 Д0 – 320 кг/м 3 ;

щебень – 1240 кг/м 3 ;

песок – 680 кг/м 3 ;

либо соотношением по массе:

1 : x : у = 1 : 1,1 : 3,9 ; В/Ц=0,5 Rц 400Д0.

При необходимости полученный состав бетона проверяется на морозостойкость, водонепроницаемость и др. в соответствии с требованиями технического задания [3,5,10].

Авторским коллективом AО «Строительные Технологии и Машины» в составе Копша С.П. и Заикин В.А, под редакцией эксперта РАН, д.т.н., профессора Львовича К.И. подготовлено Методическое пособие «Подбор состава бетонной смеси для российской технологии изготовления преднапряженных железобетонных изделий методом непрерывного виброформования на длинных стендах«.

По вопросам приобретения Методического пособия и за консультациями просим обращаться:

Средняя стоимость (на август 2019 г.) инертных материалов и цемента с доставкой по Ростовской области:

Мелкий заполнитель - Песок карьерный: 240 рублей за тонну

Марка цемента - ПЦ400: 6500 рублей за тонну

Крупный заполнитель - Щебень гранитный: 450 рублей за тонну

Средняя стоимость готового бетона М200: 2800 р\т + доставка 500 р\т

Пожалуйста, вставьте в таблицу нужные значения стоимости материалов для своего региона.

Давайте посчитаем прибыль, которую мы получим изготавливая бетона с помощью CARMIX для строительства дома в 40 км от Ростова-на-Дону:

Согласно расчета фундамента, нам потребуется 220 кубов бетона М200.

Стоимость бетона с завода вместе с доставкой: 16500 р за 5 куб (т.е. нужно 44 миксера по 5 кубов)

Стоимость при производстве бетона CARMIX = (себестоимость 1 куб.м.)*(объем)=2392 руб. * 220 кубов = 562240 руб.

стоимость при покупке бетона на заводе = 44 миксера * 16500 руб = 726000 руб.

Экономия на бетоне = 726000 - 562240 = 163760 руб.

Давайте, на примере заливки монолитного пола в ангаре, рассчитаем сколько можно сэкономить на покупном (привозном) бетоне. Что мы строим: ангар для хранения зерна, размеры 15х42м., объект находиться в 25 км от ближайшего бетонного завода. Какие материалы мы используем: цемент ПЦ М400 Щебень гранитный Песок карьерный Вода Как правило, пол ангара заливается в два этапа: подбетонка и основное бетонное покрытие. Сколько мы потратим на бетон, если купим его на ближайшем бетонном заводе? В каждом городе и регионе цены на бетон разные. Они зависят от качества инертных материалов, времени года, расстояния на которое нужно перевезти готовую смесь и т.д. С мобильным бетонным заводом CARMIX смесь можно производить прямо на объекте строительства и не зависеть от расстояния перевозок,качества дорог по которым будет доставляться бетон, автомобильных пробок и наценок на готовую смесь. На первом этапе заливки подбетонки, можно использовать бетон М50, но мы будем делать расчеты с учетом того, что бетоносмесители, которые привозят смесь со стационарного бетонного завода, продают бетон начиная с марки М-100(В7,5), которая стоит на порядок дороже. Для основного бетонного покрытия возьмем цену марки бетона М200 (В15) Итак, высота стяжки ангара составляет 20 см. Умножаем 15х42х20, получаем 126 кубов. А высота основного бетонного покрытия составляет 25 см. Умножаем 15х42х25, получаем 157.5 кубов Рассмотрим расходы при заказе готового бетона на бетонном заводе с доставкой до строительного объекта: Цена готового бетона составляет - 2550 р\ м3 (М100) и 2800 р\ м3 (М200) Затраты на покупной бетон = (126 х 2 550) + (157.5 х 2800) = 321 300 + 441 000 = 762 300 руб Рассмотрим наши расходы при производстве бетона CARMIX-ом. Цены на инертные материалы могут сильно различаться в зависимости от региона. Средняя оптовая стоимость инертных с доставкой в Ростовской области: Песок: 240 руб\т Цемент: 6500 руб\т Щебень: 450 руб\т Так как для производства бетона на CARMIX вы покупаете инертные материалы самостоятельно, то можете использовать бетон марки М50, чтобы не переплачивать, поэтому будем считать расходы с использованием этой марки бетона. Пропорции для бетона М50 (В3,5) Цемент - 1 часть Щебень - 8,8 частей Песок - 5,9 частей Вода - 1,4 части Расход материалов на 126 кубов: Цемент - 16 582 кг Щебень - 146 433 кг Песок - 98 127 кг Вода - 23 540 литров

Расчет производится при условии подвижности бетонной смеси: П1

1 Исходим из того, что расход топлива 15 л/моточас. За 1 час CARMIX делает 3 замеса по 5,5 м3. Т.е для приготовления 5,5 м3 необходимо 5 литров топлива.

2 За период в 1 000 моточасов стоимость ТО бетоносмесителя Carmix 5,5 XL (замена масла, фильтров вместе с работой) составляет 124 750 руб.

3 Для обслуживания машины необходим только один рабочий-оператор. Расчет произведен исходя из 22-х рабочих дней в месяц, продолжительностью 8 часов.

Бетон - это искусственный кaмeнь, главными активными компонентами которого являются цемент и вода. Цeмeнтный кaмeнь образуется в результате реакции между ними, он скрепляет зерна заполнителей (такие, как щебень, песок и известняк) в единый монолит.

калькулятор себестоимости бетона

Такие характеристики, как прочность, морозостойкость, пластичность и т.д. можно улучшить с помощью специальных добавок.

При проведении строительных работ стоимость бетона играет немаловажную роль. Подрядчик либо покупает готовый раствор у организаций, продающих сухой и жидкий бетон, либо изготавливает его самостоятельно непосредственно на строительной площадке при помощи бетонного завода того или иного типа (вездеходный БРУ с самозагрузкой, мобильный или стационарный бетонный завод).Бетонное производство требует тщательной оценки рентабельности.

В первом случае рассчитать стоимость довольно просто, достаточно ознакомиться с прайс-листом поставщика, выбрать нужную марку бетона и прибавить расходы на доставку до объекта. Если у заказчика нет собственного транспорта для доставки, то ее цена будет зависеть от нескольких факторов, в частности, от места, куда требуется привезти готовую продукцию, от количества заказанного бетона, а так же от того, в каком виде он должен быть доставлен на объект - сухой или готовый. Чаще всего доставка осуществляется миксером или обычной грузовой машиной

Во втором случае рассчитать стоимость производства бетона представляется делом чуть более сложным, но очевидная разница в итоговых цифрах несомненно покажет выгоду самостоятельного изготовления бетонной смеси и будет стоить потраченных усилий. Себестоимость влияет на выбор наиболее эффективного и экономного способа производства бетона.

Для максимального упрощения подсчета рентабельности производства бетона мы подготовили специальную таблицу, благодаря которой можно узнать стоимость изготовления 1 м³ бетонной смеси на трех основных моделях мобильных бетонных заводов Кармикс (нужно использовать соответствующую модели бетоносмесителя таблицу). Мобильный РБУ CARMIX 2.5 TT изготавливает до 80 м³ за смену (до 10 м³ в час), CARMIX 3.5 TT - до 105 м³ (до 15 м³ в час), CARMIX 5.5 XL - 130 м³ и больше (до 22 м³ в час).

Все, что нужно для расчетов в таблице - ввести стоимость одной тонны щебня (фракция для изготовления бетона миксером CARMIX должна варьироваться от 5 до 10 мм), песка и цемента в вашем регионе. Стоимость топлива, технического обслуживания и заработной платы оператора можно оставить без изменений (нами были учтены средние показатели по России) или так же ввести собственные данные для более точного подсчета:

Подобный расчет позволяет с легкостью оценить рентабельность изготовления бетона с помощью бетоносмесителя с самозагрузкой CARMIX: это не только выгодно, но и эффективно с точки зрения самоокупаемости данного оборудования.

Следует отметить, что значительная экономия средств при производстве бетона собственными силами не в последнюю очередь обуславливается отсутствием затрат на транспортировку готовой смеси. Завезите инертные материалы на площадку - остальное CARMIX сделает за вас!

Мы подготовили расчет стоимости изготовления бетона миксером с самозагрузкой CARMIX в нескольких регионах нашей страны: это Дальний Восток, Сибирь, Урал и Крым. Сначала приведем данные о текущих ценах на инертные (руб. за одну тонну) в соответствующих городах, затем - расчеты себестоимости бетона, изготовленного тремя моделями Кармикс, полученные с помощью таблицы.

О нлайн калькулятор расчета и подбора составов тяжелых бетонов на цементном вяжущем с применением крупного и мелкого заполнителей. С учетом пластифицирующих добавок, метода уплотнения и подвижности бетонной смеси. Расчет примерный, и может отличаться от реального, в зависимости от применяемых материалов, их влажности и других характеристик. Для более точного определения пропорций необходимо производить пробный замес.

Для расчета пропорций на один замес в бетоносмесителе, необходимо указать количество бетона равное рабочему объему бетоносмесителя (60-70% от общего).

Краткое описание тяжелых бетонов

Ж елезобетонные изделия для строительства изготавливаются не только на специализированных предприятиях, но и очень часто отливаются непосредственно на возводимом объекте. Без бетона не обходится ни одна стройка. Для создания надежной конструкции с заданными техническими характеристиками используют тяжелый бетон, который в соответствии со строительными нормами обладает объемной массой свыше 1 800 кг/м3.

Отличительные особенности тяжелого бетона

- Легкие бетоны - производятся на основе «легких» наполнителей, которые значительно снижают объемную массу и повышают теплоизоляционные свойства. К тому же чем легче бетон, тем он имеет большую пористость, а значит низкую гидравлическую сопротивляемость, поэтому изделия из легкого бетона применяются для внутренних неответственных конструкций без сильного динамического разрушающего воздействия.

- Тяжелые бетоны - характеризуются высокой прочностью и малой пористостью, что гарантирует отменную стойкость к любым механическим и химическим воздействиям. Строительные материалы из тяжелого бетона применимы для особо ответственных конструкций с открытой (природной) эксплуатацией, в том числе для возведения фундаментов, стен, и заливки полов.

Характеристики тяжелого бетона

- Прочность – главный показатель способности железобетонных изделий выдерживать разрушающую нагрузку. Именно этот показатель указывает на область применения бетона в высотных зданиях, фундаментах или гидротехнических сооружениях. Показатель классифицируют от В3,5 до В60, что соответствует маркировке пределу прочности от М50 до М1000 (от 5 до 100 Мпа).

- Температурное расширение и огнестойкость тяжелого бетона – показатель возможности использования строительных изделий в зонах температурного воздействия. Так, заливка пола из тяжелого бетона имеет коэффициент расширения не более 0,5 мм на погонный метр. Бетон способен выдерживать температуру до 500 градусов (выше происходит разрушение), а при температуре порядка 200 градусов теряется его прочность не более 30%.

- Пористость, водостойкость и морозостойкость – смежные показатели, от суммы которых зависит эксплуатационная стойкость железобетонных изделий. Пористость тяжелого бетона не должна превышать 15%. Морозостойкость маркируется по способности выдерживать циклическое замораживание от F50 до F1000. Тяжелый бетон применяется при строительстве каналов и мостов, поэтому их водостойкость в пределах по маркировке W2 — W20 (цифра – показатель воздействия воды в кгс/см2).

Применение тяжелого бетона

О чень важно правильно проводить расчет и подбор состава и пропорций тяжелых бетонов, т.к. от этого зависит марка получаемого бетона и области его применения:

- Особо ответственные конструкции и гидросооружения должны возводиться из бетона марки не ниже М500.

- Ответственные сооружения, фундаменты и стены многоэтажек, плитные основания изготавливаются из бетона М250 – М350.

- Индивидуальное строительство может осуществляться бетонами М150 – М200.

- Неответственные бетонные изделия для дорожек, отмосток и элементов дорожного или ландшафтного дизайна могут отливаться прочностью М50 – М150.

Расчет состава тяжелых бетонов производится по методике в соответствии с ГОСТ 27006 - 86 (1989) "Бетоны. Правила подбора составов" и ГОСТ 7473 - 94 "Смеси бетонные. Технические условия".

Структурные особенности тяжелого бетона

- Заполнители используются обязательно двух типов: крупноформатные и мелкие. Крупноформатные заполнители (щебень или гравий) обеспечивают прочность бетона, а мелкий - за счет уплотненного распределения повышает плотность и снижает пористость бетона. Заполнитель крупных форматов с угловатыми формами обеспечивает меньшую усадку отливки и эксплуатационную высокую динамическую прочность. Фракция мелкого заполнителя также влияет на характеристики бетонного изделия: чем мельче, тем плотность и водостойкость повышается. Стоит учесть, что от прочности крупноформатного заполнителя зависит и прочность самой бетонной отливки.

- Пластичность бетона или удобоукладываемость – способность бетонной смеси полностью заполнить заливаемую форму с достаточным уплотнением для гарантирования расчетной его прочности. Пластичность маркируют от П1 (минимальная) до П5 (максимальная). Для заливки открытых площадок с применением уплотняющей (вибрационной) техники можно брать бетоны П1, но для сложных конструкций необходимо применять высоко пластичные бетонные растворы от П3 до П5.

О шибочно думать, что добавлением воды можно повысить пластичность бетона без вреда его качеству, т.к. падает его однородность и прочность и увеличивается усадка. Для повышения пластичности бетона используют пластификаторы, которые улучшают способность перемещения наполнителей, что гарантирует качественное заполнение формы и легкий выход из отливки воздуха с равномерной структурой всего бетона. Профессиональное строительство обязательно использует пластификаторы.

Подвижность бетонной смеси

- Ж2 – применима для массивных железобетонных конструкций и опорных площадок. Обязательно использование виброуплотняющей техники.

- Ж1 – бетонные смеси для возведения стеновых конструкций гражданского и промышленного назначения. Заполнение малых форм допустимо производить без механического уплотнения, но объемные изделия изготавливаются только с применением виброуплотнения.

- П1 – рекомендуется проводить отливку непосредственно на месте возведения элемента конструкции. Подвижность применима для изготовления тонкостенных изделий с армированием не более 1%. В частном строительстве отливаются плиты, опоры и балки малого сечения с ручным и механическим уплотнением.

- П2 – применяется для ответственных армированных (более 1%) конструкций: балки, элементы бункеров и мостов. Изготавливаемые детали обладают повышенной прочностью. В зависимости от формы используется ручное или механическое уплотнение.

- П3 – бетон с отличной заполняющей способностью, заливаемый в скользящие опалубки с армированием более 1%. Особо популярен как в частном строительстве, так и коммерческом. В отдельных случаях необходимо для качественного заполнения сложных форм применение вибратора.

- П4 – раствор легко заполняет любые формы опалубки без применения вибраторов, поэтому такой бетон очень популярен в частном строительстве: отливка фундаментов, стеновых и плитных конструкций. К тому же раствор с пластичность П4 идеально подходит для заполнения форм с густым армированием более 1%, при этом качество укладки обеспечивается простой штыковкой.

Д алее представлен полный список выполняемых расчетов с кратким описанием каждого пункта. Если вы не нашли ответа на свой вопрос, вы можете связаться с нами по обратной связи.

Выбрать материалы и провести подбор состава бетона класса B30 для пустотных плит перекрытий, изготавливаемых непрерывным формованием на длинных стендах. Толщина конструкции 220 мм, диаметр отверстий 160 мм, минимальная толщина стенок 30 мм. Конструкция густоармированная, бетонирование производится на технологической линии БФ в цехе завода ЖБИ. Перемешивание бетонной смеси производится на двухвальной бетономешалке объем по выходу 1м 3 . Материалы: портландцемент Rц 500 Д15, высокопрочный гранитный щебень фракции 5-20, песок с Мкр = 2,4.

Выбор материалов

Для расчета состава бетона используем метод «абсолютных объемов». Поскольку в формулах метода принят показатель – предел прочности бетона при сжатии (марка), необходимо перейти от класса бетона к его марке. Так как в задании не указан коэффициент вариации прочности бетона для предприятия–изготовителя, то приходится воспользоваться коэффициентом вариации, установленным нормативными документами для заводов сборного железобетона. Для тяжелого бетона ν=13,5%. При обеспеченности 95% формула пересчета примет вид:

![]()

В качестве второй проектной величины при расчете состава бетона принимается удобоукладываемость, характеризуемая подвижностью (ОК, см) или жесткостью (Ж, с).

Известно, что на линиях непрерывного формирования (за исключением экструдеров) успешно уплотняются бетонные смеси с ОК=1-4 см.

Высокая прочность бетона (390 кг/см 2 ) требует качественных заполнителей и цемента. С целью минимизации стоимости материалов выбираем (из доступных предприятию по дальности перевозки) портландцемент Rц 500Д15, поскольку к плитам перекрытий по условиям эксплуатации не предъявляются специальные требования (морозостойкость, водонепроницаемость, водопоглощение).

В качестве крупного заполнителя выбираем гранитный щебень фракции 5-20 без дополнительной промывки и активации поверхности. Выбор фракции крупностью до 20 мм вызван минимальной толщиной стенок плит перекрытий и высокой густотой армирования.

Из песков выбираем карьерный средней крупности (Мкр=2,4) в связи с небольшой дальностью его возки и приемлемым гранулометрическим составом. Все материалы удовлетворяют требованиям Государственных стандартов.

Данные для расчета состава бетона:

Проектные данные: Rб=390 кг/см 2 , ОК=2см.

Исходные данные по материалам:

Цемент Rц 500 Д15, ρц=3,12т/м 3 , ρнц=1,3 т/м 3

Расчет расхода материалов на 1м³ бетонной смеси

Для определения, гарантирующего получение бетона заданной прочности используем уравнение (4):

![]()

Расход воды (л), обеспечивающей требуемую удобоукладываемость определяем по графикам, приведенным на Рис. 3 и откорректированным на использование щебня 5-20:

Расход цемента определяем по формуле (7):

Для определения расхода щебня воспользуемся формулой (13):

В формуле имеются показатели, требующие предварительного определения: n- пустотность щебня, α- коэффициент раздвижки

![]()

![]()

![]()

количество песка определяется по формуле (14):

![]()

Ориентировочно проверим правильность расчетов из условий примерного веса 1 м 3 бетонной смеси – 2400 кг:

Метод «абсолютных объемов» не позволяет расчетами однозначно определить состав бетона, поэтому на опытном замесе уточним, получатся ли при установленных расчетом расходах материалов требуемые характеристики по прочности бетона и удобоукладываемости бетонной смеси.

Для корректировки состава принимаем объем пробного замеса – 10 литров. Расход материалов на замес, составляет:

Ц=3,24 кг; В=1,8 л; Щ=11,2 кг; П=8 кг.

После перемешивания смеси и определения ее подвижности оказалось, что ОК=0-1 см. Для ее увеличения потребовалось добавить 5% цементного теста или 1,42 л, что соответствует 0,9л В и 1,62кг Ц.

Введение указанного количества цементного теста привело к увеличению подвижности смеси до ОК=2-3 см, что может быть признано удовлетворительным результатом. Но, в связи с введением в смесь дополнительных материалов, состав смеси также изменился и нуждается в корректировке.

![]()

Фактические расходы материалов кг на 1 м 3 бетонной смеси составили:

тогда вес 1 м 3 бетонной смеси – 2344 кг.

Для корректировки состава по прочности – к кубам, изготовленным из приведенных выше материалов, добавим еще две серии кубов, изготовленных из смесей с тем же расходом воды, но при

После выдержки в течение 28 суток в камере нормального хранения, кубы были испытаны и показали следующую прочность:

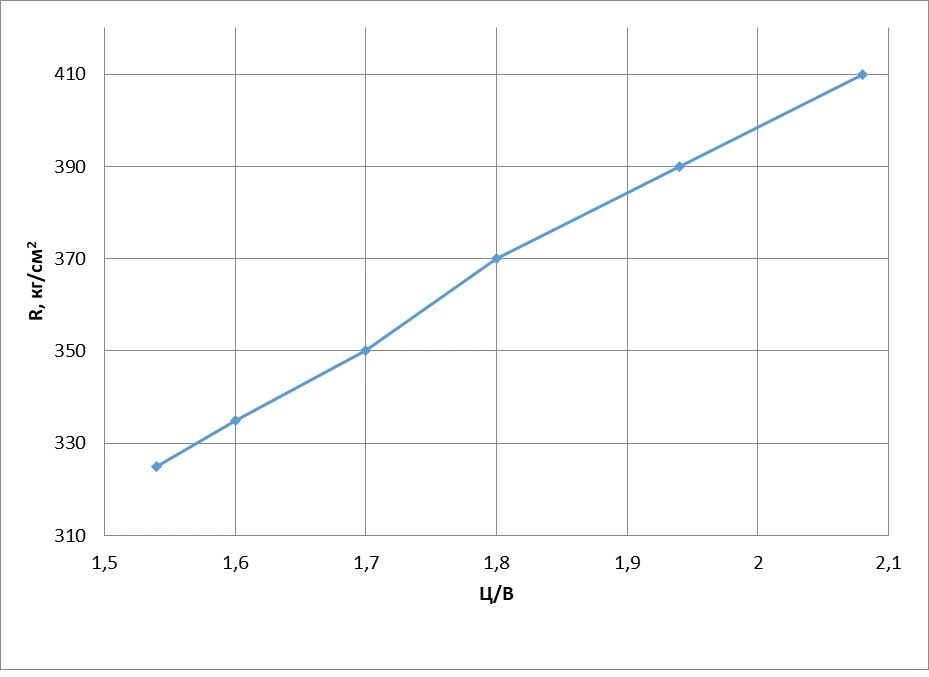

Построенный график (Рис.6) позволил уточнить, что для получения Rб = 390 кг/см 2 на принятых материалах необходимо

Рис. 6. Определение расчетной величины В/Ц

Тогда, учитывая закон постоянства водосодержания, производим корректировку состава бетона по прочности:

![]()

С учетом исходной влажности песка и щебня расходы заполнителей и воды составят: П=604· 1,04=628 кг

Читайте также: