Какие станки применяют для раскроя пиломатериалов заготовок плитных материалов

Обновлено: 16.05.2024

Обращаем Ваше внимание, что в соответствии с Федеральным законом N 273-ФЗ «Об образовании в Российской Федерации» в организациях, осуществляющих образовательную деятельность, организовывается обучение и воспитание обучающихся с ОВЗ как совместно с другими обучающимися, так и в отдельных классах или группах.

Рабочие листы и материалы для учителей и воспитателей

Более 2 500 дидактических материалов для школьного и домашнего обучения

- Онлайн

формат - Диплом

гособразца - Помощь в трудоустройстве

Видеолекции для

профессионалов

- Свидетельства для портфолио

- Вечный доступ за 120 рублей

- 311 видеолекции для каждого

Раскрой пиломатериалов на круглопильных станках.

Заготовки для изготовления деталей изделий столярно-строительных и мебельных производств получаются путем раскроя обрезных и необрезных пиломатериалов из древесины деревьев хвойных и лиственных пород. При правильной организации производства раскрой на заготовки ведут по заранее составленной спецификации, в которой указаны размеры заготовок, установленные в соответствии с размерами будущих деталей и припусками на обработку по длине, ширине и толщине.

Поперечный раскрой пиломатериалов.

При поперечном безразметочном раскрое от доски прежде всего отрезают конец, если он имеет какой-либо дефект. Затем доску продвигают ца нужную длину до упора станка. Оценивая доски на глаз по размерам, качеству древесины и наличию пороков, станочник определяет, какую длину отрезать из числа заданных. Сделав второй рез, он укладывает полученный отрезок в штабель, расположенный рядом со столом; продвигает доску вновь на нужную величину и повторяет операцию.

Раскрой досок на круглопильных станках для поперечного распиливания без разметки производится с применением ограничителей (упоров).

При поперечном раскрое пиломатериалов на круглопильных станках в течение рабочего дня проходит большое количество сырья. На перемещение досок и отрезков затрачиваются большие физические усилия рабочего, обслуживающего станок. Прежде всего механизируется подача досок к пиле. Для этой цели подающий стол станка снабжают приводными роликами, по которым доска катится к направляющей линейке.

Доска подается по столу до концевого электрифицированного упора, установленного заранее на заданную длину заготовки. При нажатии торцом доски на концевой упор происходит отключение подающего стола и движение доски прекращается. Одновременно с этим электрифицированный привод производит подачу пильного диска на доску также на определенное (заданное) расстояние, соответственно ширине распиливаемого пиломатериала. При этом автоматически включается пусковое устройство обратного движения диска и пила возвращается .в исходное положение. При обратном движении пилы включается контакт механического сбрасывателя и отрезок перемещается на ленточный транспортер.

После сбрасывания заготовки концевой упор, освобожденный от давления торца доски, отжимается пружиной; при этом вновь приводится в действие подающий стол и все операции повторяются.

Продольный раскрой досок и отрезков.

Раскрой на заданную толщину брусков производится при помощи направляющей линейки. Направляющую линейку следует устанавливать параллельно пильному диску. За линией оси диска линейка должна отступать от его плоскости на 1 мм, чтобы древесину не зажимало между расклинивающим ножом и линейкой.

Рекомендуется устанавливать направляющие линейки, перемещаемые рукояткой или с помощью штурвала.

Первый рез станочник производит на глаз, обрезая кромку с обзолом или вырезая дефектную часть бруска. Затем он распиливает брусок, плотно прижимая его к линейке. В том случае, когда из здоровой части доски можно выпилить узкий брусок, распил производят с применением закладки между линейкой и распиливаемой доской.

Станочник производит раскрой, устанавливает закладку, направляет и надвигает брусок на пилу. Подсобный рабочий помогает производить подачу бруска при пилении, укладывает получаемые заготовки и отходы, возвращает станочнику брусок для следующего реза.

Обработка древесины на продольно-фрезерных станках.

Компоновка продольно-фрезерных станков может иметь два исполнения:

Наибольшее применение на производственных предприятиях получили двухстоечныечетырехшпиндельные станки. Этот вид металлорежущего оборудования состоит из двух вертикальных стоек, соединенных в верхней части горизонтальной (перемещаемой) траверсой (данная конструкция имеет обобщающее название - портал). Между стоек портала расположен стол, предназначенный для жесткого закрепления одной или нескольких обрабатываемых заготовок.

Стол с обрабатываемыми деталями может совершать возвратно поступательные продольные перемещения на рабочей подаче или ускоренном ходу. На каждой вертикальной стойке расположена фрезерная бабка с горизонтально расположенным шпинделем. На горизонтальной траверсе находятся две фрезерные бабки со шпинделями, имеющими вертикальную ориентацию. Большинство выпускаемых моделей продольно-фрезерных станков имеют возможность изменения угла наклона оси шпинделя, по отношению к плоскости стола.

Основным движением резания при фрезерной обработке считается вращение режущего инструмента. К вспомогательным движениям относятся продольные, поперечные и вертикальные перемещения фрез на рабочей подаче. Как уже говорилось, продольные возвратно поступательные движения обрабатываемой заготовке придает стол станка. Поперечные и вертикальные перемещения совершает режущий инструмент, закрепленный в шпинделе горизонтальной или вертикальной фрезерной бабки. Каждая, из четырех фрезерных бабок, имеет независимый привод главного движения.

Привод подач для всех фрезерных головок общий. Для установки инструмента на заданный размер применяются выдвижные гильзы шпинделя. Учитывая тот факт, что фрезерная обработка на продольно-фрезерном станке происходит в тяжелых условиях (инструмент работает на удар), все основные узлы (стол, фрезерные головки, траверса, шпинделя) имеют принудительную систему смазки. Она состоит непосредственно из одного или нескольких резервуаров для машинного масла, маслопроводов и перекачивающего насоса (насосов). Периодичность подачи смазки может осуществляться как в автоматическом так и ручном режимах.

К числу основных технических характеристик продольно-фрезерного станка относятся такие показатели:

- Габариты рабочей поверхности стола;

- Максимальная масса обрабатываемой детали

- Количество шпиндельных бабок;

- Максимальное перемещение стола, траверсы, фрезерных головок, шпиндельных гильз;

- Число ступеней скорости вращения шпинделя;

- Диапазон частот вращения шпинделя;

- Диапазон минутных подач (рабочих и ускоренных) стола, фрезерных головок;

Тест на проверку знаний деревообрабатывающих станков.

Просмотр содержимого документа

«Тест "Станки применяемые в деревообработке"»

Деревообрабатывающие станки и оборудование

1. Какие станки применяют для раскроя пиломатериалов, заготовок, плитных материалов:

а) продольно-фрезерные станки;

б) круглопильные станки;

в) рейсмусовые станки.

2. Для работы на круглопильных станках применяют:

а) плоские круглые пилы;

б) долбежную цепь;

3. Какие станки применяют для одностороннего фрезерования у заготовок, пластей и кромок:

а) продольно-фрезерные станки;

в) фуговальные станки;

г) фрезерные станки.

4. Какие преимущества имеют лесорамы перед ленточнопильными станками:

а) высокая металлоемкость;

б) повышенный шум и вибрация; в) возможность распилить бревно вразвал за I проход.

5. Что означает термин «постав»: а) ориентация бревна в пильной рамке;

б) способ крепления в пильной рамке;

в) расположение пил в пильной рамке.

6. Назначение станка СФ 4: а) для обработки базовых поверхностей брусковых заготовок перед калиброванием;

б) для калибрования брусковых заготовок;

в) для обработки мебельных щитов

7. Для чего служит расклинивающий нож на станке Ц 6: а) для предупреждения заклинивания пилы;

б) для обеспечения прямолинейности пиления;

в) для улучшения удаления опилок.

8. Назначение станка СР 4: а) для обработки базовых поверхностей перед калиброванием брусковых заготовок;

б) для обработки заготовок на заданный размер по толщине; в) для калибрования плит ДСП.

9. Назначение станка С10 четырехстороннего: а) обработка брусковых заготовок по толщине; б) одновременного четырехстороннего плоскостного и профильного фрезерования;

в) обработка брусковых заготовок вдоль с нарезанием шпунта и гребня.

10. Назначение станка ШО15: а) нарезание рамных шипов с одной стороны; б) нарезание шпунта и гребня в половых досках. в) нарезание рамных шипов с двух сторон за один проход.

11. Назначение сверлильных станков: а) для высверливания сучков и заделки отверстий; б) для сверлений отверстий под шканты в кромках мебельных щитов;

в) для высверливания круглых сквозных и не сквозных отверстий.

12. Назначение шлифовальных станков: а) шлифование древесных материалов для получения глянцевой поверхности; б) шлифование древесных материалов для получения гладких и ровных поверхностей;

в) шлифование прямолинейных сторон мебельных заготовок с целью уменьшения размера заготовки.

13. Какой из перечисленных узлов станка преобразует вращательное движение ходового винта в прямолинейное поступательное движение суппорта:

а) коробка подачи;

б) фартук станка;

в) гитара станка.

14. Назначение долбежных станков: а) для выработки гнезд прямоугольной формы; б) для выработки гнезд круглой формы;

в) для выработки шпунта и гребня.

15. Скорость резания увеличивается если:

а) увеличить подачу;

б) уменьшить подачу и увеличить глубину резания;

в) увеличить частоту вращения шпинделя.

16. Назначение станка ЦПА-40: а) для поперечной и продольной распиловки;

б) для продольной распиловки;

в) для поперечной распиловки.

17. На каких фуговальных станках фрезеруют одновременно две смежные поверхности заготовки, пласть и кромку: а) двусторонние;

б) четырёхсторонние.

18. Фрезерные станки предназначены для: а) фрезерной обработки кривых поверхностей;

б) плоской, профильной и рельефной обработки пластей и кромок;

в) строгания в размер по толщине.

19. Назначение токарных станков: а) для получения деталей в виде тел вращения; б) для получения криволинейных деталей;

в) для получения черновых заготовок.

20. Станки для раскороя досок, брусков; фрезерования, образования шипов и проушин, сверления это:

а) станки для специальных производств;

б) станки общего назначения;

в) универсальные станки. Начало формыКонец формыНачало формы

Конец формы

21. Станки, у которых заготовки непрерывным потоком подаются на режущий инструмент:Начало формы а) цикловые;

б) проходные;

22. Что обозначает первая буква в индексации станков? а) тип станка;

б) основной признак станка;

в) основные параметры станка.

23. Основание станка, к которому крепят основные и вспомогательные части:

24. Чем отличаются друг от друга пилы продольного, поперечного и смешанного пиления?

а) формой зубьев;

б) величиной зубьев;

в) видом заточки зубьев.

25. Какие станки распиливают доски на отрезки? а) с вальцево – дисковой подачей материала;

Тест на проверку знаний деревообрабатывающих станков.

Просмотр содержимого документа

«Тест "Станки применяемые в деревообработке"»

Деревообрабатывающие станки и оборудование

1. Какие станки применяют для раскроя пиломатериалов, заготовок, плитных материалов:

а) продольно-фрезерные станки;

б) круглопильные станки;

в) рейсмусовые станки.

2. Для работы на круглопильных станках применяют:

а) плоские круглые пилы;

б) долбежную цепь;

3. Какие станки применяют для одностороннего фрезерования у заготовок, пластей и кромок:

а) продольно-фрезерные станки;

в) фуговальные станки;

г) фрезерные станки.

4. Какие преимущества имеют лесорамы перед ленточнопильными станками:

а) высокая металлоемкость;

б) повышенный шум и вибрация; в) возможность распилить бревно вразвал за I проход.

5. Что означает термин «постав»: а) ориентация бревна в пильной рамке;

б) способ крепления в пильной рамке;

в) расположение пил в пильной рамке.

6. Назначение станка СФ 4: а) для обработки базовых поверхностей брусковых заготовок перед калиброванием;

б) для калибрования брусковых заготовок;

в) для обработки мебельных щитов

7. Для чего служит расклинивающий нож на станке Ц 6: а) для предупреждения заклинивания пилы;

б) для обеспечения прямолинейности пиления;

в) для улучшения удаления опилок.

8. Назначение станка СР 4: а) для обработки базовых поверхностей перед калиброванием брусковых заготовок;

б) для обработки заготовок на заданный размер по толщине; в) для калибрования плит ДСП.

9. Назначение станка С10 четырехстороннего: а) обработка брусковых заготовок по толщине; б) одновременного четырехстороннего плоскостного и профильного фрезерования;

в) обработка брусковых заготовок вдоль с нарезанием шпунта и гребня.

10. Назначение станка ШО15: а) нарезание рамных шипов с одной стороны; б) нарезание шпунта и гребня в половых досках. в) нарезание рамных шипов с двух сторон за один проход.

11. Назначение сверлильных станков: а) для высверливания сучков и заделки отверстий; б) для сверлений отверстий под шканты в кромках мебельных щитов;

в) для высверливания круглых сквозных и не сквозных отверстий.

12. Назначение шлифовальных станков: а) шлифование древесных материалов для получения глянцевой поверхности; б) шлифование древесных материалов для получения гладких и ровных поверхностей;

в) шлифование прямолинейных сторон мебельных заготовок с целью уменьшения размера заготовки.

13. Какой из перечисленных узлов станка преобразует вращательное движение ходового винта в прямолинейное поступательное движение суппорта:

а) коробка подачи;

б) фартук станка;

в) гитара станка.

14. Назначение долбежных станков: а) для выработки гнезд прямоугольной формы; б) для выработки гнезд круглой формы;

в) для выработки шпунта и гребня.

15. Скорость резания увеличивается если:

а) увеличить подачу;

б) уменьшить подачу и увеличить глубину резания;

в) увеличить частоту вращения шпинделя.

16. Назначение станка ЦПА-40: а) для поперечной и продольной распиловки;

б) для продольной распиловки;

в) для поперечной распиловки.

17. На каких фуговальных станках фрезеруют одновременно две смежные поверхности заготовки, пласть и кромку: а) двусторонние;

б) четырёхсторонние.

18. Фрезерные станки предназначены для: а) фрезерной обработки кривых поверхностей;

б) плоской, профильной и рельефной обработки пластей и кромок;

в) строгания в размер по толщине.

19. Назначение токарных станков: а) для получения деталей в виде тел вращения; б) для получения криволинейных деталей;

в) для получения черновых заготовок.

20. Станки для раскороя досок, брусков; фрезерования, образования шипов и проушин, сверления это:

а) станки для специальных производств;

б) станки общего назначения;

в) универсальные станки. Начало формыКонец формыНачало формы

Конец формы

21. Станки, у которых заготовки непрерывным потоком подаются на режущий инструмент:Начало формы а) цикловые;

б) проходные;

22. Что обозначает первая буква в индексации станков? а) тип станка;

б) основной признак станка;

в) основные параметры станка.

23. Основание станка, к которому крепят основные и вспомогательные части:

24. Чем отличаются друг от друга пилы продольного, поперечного и смешанного пиления?

а) формой зубьев;

б) величиной зубьев;

в) видом заточки зубьев.

25. Какие станки распиливают доски на отрезки? а) с вальцево – дисковой подачей материала;

Тест на проверку знаний деревообрабатывающих станков.

Просмотр содержимого документа

«Тест "Станки применяемые в деревообработке"»

Деревообрабатывающие станки и оборудование

1. Какие станки применяют для раскроя пиломатериалов, заготовок, плитных материалов:

а) продольно-фрезерные станки;

б) круглопильные станки;

в) рейсмусовые станки.

2. Для работы на круглопильных станках применяют:

а) плоские круглые пилы;

б) долбежную цепь;

3. Какие станки применяют для одностороннего фрезерования у заготовок, пластей и кромок:

а) продольно-фрезерные станки;

в) фуговальные станки;

г) фрезерные станки.

4. Какие преимущества имеют лесорамы перед ленточнопильными станками:

а) высокая металлоемкость;

б) повышенный шум и вибрация; в) возможность распилить бревно вразвал за I проход.

5. Что означает термин «постав»: а) ориентация бревна в пильной рамке;

б) способ крепления в пильной рамке;

в) расположение пил в пильной рамке.

6. Назначение станка СФ 4: а) для обработки базовых поверхностей брусковых заготовок перед калиброванием;

б) для калибрования брусковых заготовок;

в) для обработки мебельных щитов

7. Для чего служит расклинивающий нож на станке Ц 6: а) для предупреждения заклинивания пилы;

б) для обеспечения прямолинейности пиления;

в) для улучшения удаления опилок.

8. Назначение станка СР 4: а) для обработки базовых поверхностей перед калиброванием брусковых заготовок;

б) для обработки заготовок на заданный размер по толщине; в) для калибрования плит ДСП.

9. Назначение станка С10 четырехстороннего: а) обработка брусковых заготовок по толщине; б) одновременного четырехстороннего плоскостного и профильного фрезерования;

в) обработка брусковых заготовок вдоль с нарезанием шпунта и гребня.

10. Назначение станка ШО15: а) нарезание рамных шипов с одной стороны; б) нарезание шпунта и гребня в половых досках. в) нарезание рамных шипов с двух сторон за один проход.

11. Назначение сверлильных станков: а) для высверливания сучков и заделки отверстий; б) для сверлений отверстий под шканты в кромках мебельных щитов;

в) для высверливания круглых сквозных и не сквозных отверстий.

12. Назначение шлифовальных станков: а) шлифование древесных материалов для получения глянцевой поверхности; б) шлифование древесных материалов для получения гладких и ровных поверхностей;

в) шлифование прямолинейных сторон мебельных заготовок с целью уменьшения размера заготовки.

13. Какой из перечисленных узлов станка преобразует вращательное движение ходового винта в прямолинейное поступательное движение суппорта:

а) коробка подачи;

б) фартук станка;

в) гитара станка.

14. Назначение долбежных станков: а) для выработки гнезд прямоугольной формы; б) для выработки гнезд круглой формы;

в) для выработки шпунта и гребня.

15. Скорость резания увеличивается если:

а) увеличить подачу;

б) уменьшить подачу и увеличить глубину резания;

в) увеличить частоту вращения шпинделя.

16. Назначение станка ЦПА-40: а) для поперечной и продольной распиловки;

б) для продольной распиловки;

в) для поперечной распиловки.

17. На каких фуговальных станках фрезеруют одновременно две смежные поверхности заготовки, пласть и кромку: а) двусторонние;

б) четырёхсторонние.

18. Фрезерные станки предназначены для: а) фрезерной обработки кривых поверхностей;

б) плоской, профильной и рельефной обработки пластей и кромок;

в) строгания в размер по толщине.

19. Назначение токарных станков: а) для получения деталей в виде тел вращения; б) для получения криволинейных деталей;

в) для получения черновых заготовок.

20. Станки для раскороя досок, брусков; фрезерования, образования шипов и проушин, сверления это:

а) станки для специальных производств;

б) станки общего назначения;

в) универсальные станки. Начало формыКонец формыНачало формы

Конец формы

21. Станки, у которых заготовки непрерывным потоком подаются на режущий инструмент:Начало формы а) цикловые;

б) проходные;

22. Что обозначает первая буква в индексации станков? а) тип станка;

б) основной признак станка;

в) основные параметры станка.

23. Основание станка, к которому крепят основные и вспомогательные части:

24. Чем отличаются друг от друга пилы продольного, поперечного и смешанного пиления?

а) формой зубьев;

б) величиной зубьев;

в) видом заточки зубьев.

25. Какие станки распиливают доски на отрезки? а) с вальцево – дисковой подачей материала;

Достижение максимально возможной эффективности использования материалов уже на этапе их раскроя является важнейшей задачей любого производства.

Способы раскроя

В общем виде эффективность использования материала оценивается коэффициентом выхода заготовок Кв, который определяется процентным отношением объема или площади раскроенного материала к объему или площади полученных заготовок. Повышение этого коэффициента - всегда сложная проблема. Выход заготовок зависит от множества факторов: наличия в материале пороков древесины (видимых и скрытых), размеров заготовок, требований к их качеству, а также квалификации рабочих, условий труда, применяемого оборудования и инструмента и т. д.

По степени участия персонала в осуществлении контроля рабочего процесса различают индивидуальный и групповой раскрой. Индивидуальный раскрой осуществляется при непосредственном участии квалифицированных рабочих, постоянно ведущих учет качества сырья, требуемых размеров и количества заготовок нужного размера и использующих наиболее рациональную схему раскроя.

Групповой раскрой осуществляется без учета качества сырья, по заранее установленной схеме. Особое значение имеют правильное составление спецификации и заказ исходных досок, ширина которых должна соответствовать ширине заготовок с учетом пропилов и обеспечивать образование минимального количества отходов (узких реек). При групповом раскрое неспецифицированных пиломатериалов выход заготовок снижается примерно на 7% по сравнению с индивидуальным раскроем.

При раскрое досок с большой кривизной объемный выход снижается на 20-30%. Перед торцеванием их рекомендуется раскроить на части, кривизна которых оказывает меньшее влияние на объемный выход заготовок.

Поперечный раскрой пиломатериалов, называемый торцеванием, осуществляют разделением пиломатериала на заготовки требуемой длины посредством пиления круглыми пилами. Продольный раскрой пиломатериалов предусматривает разделение материала на заготовки требуемой ширины или толщины с использованием круглых либо ленточных пил.

В зависимости от последовательности выполнения этих технологических операций различают три основные схемы раскроя: поперечно-продольную, продольно-поперечную и смешанную - поперечно-продольно-поперечную (рис. 1).

Некоторыми предприятиями практикуется предварительное фрезерование досок с целью вскрытия пороков древесины, плохо различимых из-за ее потемнения при сушке или некачественном пилении в процессе раскроя бревна, приведшем к образованию ворсистости на пластях досок.

Продольно-поперечный индивидуальный раскрой обеспечивает наиболее высокий выход заготовок за счет меньшей потери материала при вырезке дефектов и особенно эффективен для досок низких сортов. Причем предварительная разметка обеспечивает повышение выхода заготовок примерно на 3-9%. Разметка выполняется по пласти с наибольшим количеством пороков, начиная от комлевого конца доски. Применение предварительного фрезерования со вскрытием невидимых дефектов может дополнительно повысить выход заготовок на 3%.

Чтобы лучше использовать годную часть доски, раскрой целесообразно вести в соответствии с имеющейся спецификацией на заготовки разных размеров. В этом случае есть возможность подобрать размеры заготовок так, чтобы как можно полнее использовать бездефектную часть доски. При раскрое предпочтение всегда отдается получению наиболее длинных заготовок.

При визуальной оценке качества досок количество реально оцениваемых вариантов размещения на них очерка заготовок заданных типоразмеров ограничено физиологическими особенностями человека. В процессе раскроя квалифицированный рабочий может запоминать и применять не более 4-5 типоразмеров, при условии что разница в длине между ними будет более 100 мм.

Увеличение количества типоразмеров при одновременном раскрое заготовок из одной доски резко снижает производительность и может привести к ошибкам.

Дополнительные разметка и фрезерование удорожают стоимость обработки, однако легко окупаются за счет повышения выхода заготовок.

По технологическому назначению круглопильные станки для предварительного (чернового) раскроя пиломатериалов на заготовки, называемые торцовочными, подразделяются на предназначенные для поперечного и продольного раскроя, а также универсальные.

Станки для поперечного раскроя

К универсальным станкам относятся станки для выполнения поперечного, продольного и смешанного раскроя, обеспечивающие также распиливание под углом к волокнам древесины. Это круглопильные станки с ручной подачей, оснащенные продольной направляющей линейкой и подвижной кареткой с поперечной упорной линейкой. Иногда они комплектуются автоподатчиком. Когда-то такие станки назывались циркулярными. Из-за невысокой производительности сегодня они используются преимущественно в мастерских.

Станки для поперечного раскроя, используемые также для выравнивания концов досок, по конструкции подразделяются на станки с верхним (над столом) и нижним (под столом) расположением шпинделя.

Станки с верхним расположением шпинделя подразделяются на маятниковые, балансирные и с прямолинейным перемещением суппорта.

Маятниковые станки представляют собой качающуюся металлическую раму, верхний конец которой шарнирно закреплен над рабочим столом станка на стене цеха или на отдельной стойке. В нижней части рамы смонтирован электродвигатель, на горизонтальном валу которого устанавливается пила.

Во время работы станочник, держась за специально предусмотренную рукоятку, надвигает нижний конец рамы с пильным диском на доску, уложенную на рабочем столе. По окончании реза раму отпускают и она вместе с пилой под действием пружины или противовеса возвращается в исходное положение. Свое название эти станки получили потому, что в ходе рабочего цикла пила совершает движения, напоминающие качание маятника.

Станки балансирные оснащены установленным на шарнирно-рычажной подвеске электродвигателем с пилой. Рабочий, держась за специальную рукоятку, выдвигает пилу на себя, в результате чего происходит торцевание заготовки, уложенной на рабочем столе станка. Возврат пилы в исходное положение осуществляется пружиной или посредством противовеса.

Рис. 2. Станок торцовочный с нижним расположением шпинделя

В станках с прямолинейным перемещением суппорта торцевание осуществляется за счет горизонтального или вертикального продвижения электродвигателя с пилой по балке с направляющими относительно стола. Подобные станки оснащаются гидроприводом перемещения суппорта, который включается педалью.

Производительность станков с прямолинейным горизонтальным перемещением суппорта в 2-3 раза выше, чем маятниковых или балансирных станков, и составляет до 10 тыс. резов за смену.

Однако в современном производстве наибольшее распространение получили станки круглопильные торцовочные с нижним расположением шпинделя (рис. 2).

По конструкции они подразделяются на станки с подъемом пилы или с перемещением пилы параллельно столу. В первом случае пила, расположенная под столом станка, при распиливании поднимается вверх. Во втором случае в нерабочем положении она находится за столом и перемещается параллельно ему, надвигаясь на доску с кромки. Пильный шпиндель может перемещаться вручную (педальные станки), а также при помощи гидравлического или пневматического устройства. У станков с подъемом пилы производительность несколько выше из-за меньшего цикла срабатывания.

Рабочая ширина всех станков для поперечного раскроя составляет от 300 до 500 мм. Однако при выборе оборудования следует учесть, что наибольшая фактическая ширина раскраиваемых пиломатериалов напрямую связана с их толщиной, из-за чего характеристика этих станков каждой модели дополняется определенной диаграммой.

Околостаночное оборудование

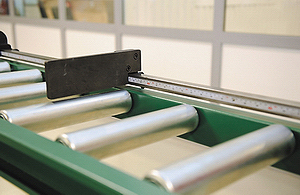

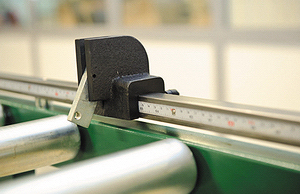

Рис. 3. Перемещаемые откидные упоры

Торцовочные станки всех типов на входе и на выходе оборудованы приводными или неприводными роликовыми столами для размещения раскраиваемого материала и удаления заготовок. Длина столов должна быть достаточной для укладки раскраиваемой доски полностью и может составлять 10 м и даже больше.

При этом каждый стол снабжается продольной направляющей линейкой для базирования досок в поперечном направлении. Если торцовочный станок используется только для выравнивания торцов и предварительного удаления явных дефектов, то у линеек может не быть упоров для базирования досок в продольном направлении. Если же станок применяется также и для раскроя досок на мерные заготовки в соответствии с заданной спецификацией, то линейки с откидными или утапливаемыми упорами для отмеривания длины отпиливаемых заготовок и деталей обязательны.

Конструкция упоров должна обеспечивать их передвижение по линейке для установления нужного размера (рис. 3). Но если эти упоры вынужденно будут находиться за пределами рабочей зоны станочника, он будет постоянно отвлекаться на управление ими и прерывать работу.

Чтобы исключить потери времени и обеспечить правильное положение доски или заготовки в момент пиления, разработаны упоры, автоматически выдвигаемые в рабочее положение по команде станочника, нажимающего кнопки на расположенном перед ним пульте управления. При этом порядок их выдвижения может быть запрограммирован.

Существуют также тянущие или толкающие установки, захватывающие доску за один из концов и в шаговом режиме автоматически перемещающие ее в продольном направлении в положения, необходимые для отрезания заготовок нужной длины в соответствии со спецификацией.

Станки для продольного раскроя

Продольный раскрой досок и заготовок осуществляется на одно-, двух- и многопильных станках с механизированной подачей материала.

По назначению они подразделяются на следующие основные группы:

● обрезные однопильные с валь

цоводисковой и гусеничной подачей для обрезки одной кромки у необрезных досок или продольного раскроя досок и заготовок по линейке, установленной на станке;

● прирезные одно или многопильные с гусеничной подачей для точной прирезки досок и заготовок по ширине;

● многопильные станки с вальцовой подачей для раскроя досок и заготовок на бруски, планки и рейки.

Здесь следует разъяснить разницу между обрезными и прирезными станками. Конструкция их может быть абсолютно одинаковой, но в составе первых нет продольной направляющей линейки, что позволяет выполнять на них только прямолинейные резы, положение которых по ширине материала задается станочником, осуществляющим загрузку. Прирезные станки оснащаются такой продольной направляющей линейкой, по которой базируется кромкой раскраиваемый материал, что позволяет получать точный размер заготовок, соответствующий расстоянию между этой линейкой и полотном пилы. На прирезных станках можно выполнять и предварительную продольную обрезку. Так, если на доске есть обзол, первый рез делают на глаз, а при втором, третьем и других резах прижимают уже опиленную кромку к линейке.

Рабочая ширина станков для продольного раскроя у большинства моделей от 300 до 600 мм. Чтобы упростить замену пил, у всех этих станков шпиндель располагается сверху. При этом наибольшая толщина раскраиваемых досок и брусьев, как правило, составляет 120 мм.

Станки, обеспечивающие пиление материала толщиной 160 мм и более оснащаются двумя пильными шпинделями: нижним и верхним. Пилы располагаются по ходу подачи снизу и сверху. Нижние пилы захватывают одну часть пропила по высоте, верхние - оставшуюся часть, заканчивая распиливание. В таких станках применяют пилы небольшого диаметра и толщины, что позволяет уменьшить количество отходов (опилок). Это особенно существенно при большой высоте пропила и малой толщине выпиливаемых заготовок.

В целях безопасности у всех круглопильных станков в обязательном порядке должна быть на входе когтевая защита.

Настройка пил на ширину обработки в многопильных станках осуществляется за счет установки на шпиндель, между пилами, проставочных колец необходимой толщины. Однако при частой смене спецификации заготовок это приводит к значительным потерям времени на переустановку пил. Поэтому конструкция некоторых станков позволяет выполнять замену всего шпинделя на другой - с пилами, у которых уже задано новое положение. Для перемещения таких валов по цеху, например к инструментальному участку, подобные станки комплектуются специальными транспортными тележками.

С целью дальнейшего сокращения времени настройки многими производителями разработаны многопильные станки с устройствами, позволяющими по команде станочника с пульта управления перемещать пилы вдоль шпинделя в новое рабочее положение. Эти положения задаются на пульте управления заранее и программируются.

Существуют также многопильные станки с рабочей шириной 1300 мм, предназначенные в первую очередь для продольного раскроя плитных материалов на полосы. Но они могут эффективно применяться без перестановки пил и для продольного раскроя коротких досок в соответствии со спецификацией.

Для этого пилы на шпинделе устанавливаются так, чтобы расстояние между ними соответствовало размерам, предусмотренным в этой спецификации. При этом над станком размещаются лазерные устройства, обозначающие линию реза каждой пилы (рис. 4).

Станочник оценивает расположение пороков в раскраиваемом материале, выбирает две подходящие линии лазерных меток, между которыми окажется наименьшее число пороков, и направляет материал вперед - до захвата роликами механизма подачи станка. После раскроя остаток материала возвратным транспортером передается назад и цикл повторяется.

Станки для продольного раскроя обслуживают два человека: станочник и подсобный рабочий. Первый управляет станком и подает в него отрезки, второй принимает их и, если нужно, возвращает для повторного реза.

Поперечный раскрой на автоматических станках

На многих деревообрабатывающих предприятиях можно увидеть огромные контейнеры, полные отходов, остающихся после поперечного раскроя, причем многие отрезки вполне могли бы быть использованы для последующего сращивания по длине. Дело в том, что выполнение программы предприятия требует большого числа деталей одного сечения, но разной длины. Однако станочник при раскрое досок или брусков физически не может запоминать количество уже отрезанных деталей заданной длины, определяемых спецификацией, и выполняет эти спецификации последовательно, выпиливая из досок сначала детали одной длины или двух вариантов длины. В результате из-за несоответствия расстояния между дефектами в доске и заданной длиной выкраиваемых деталей и образуются кусковые отходы чрезмерной длины, приносящие любому предприятию весьма ощутимые убытки.

Их уменьшение путем увеличения полезного выхода материала проще всего достигается использованием «умного» оборудования, способного запоминать заданные спецификации раскроя заготовок по длине и по количеству деталей, полученных в результате раскроя.

Станки и линии для поперечного раскроя пиломатериалов, оснащенные устройствами оптимизации, известны давно, но используются не на всех российских предприятиях. Причины тому - кажущаяся высокой начальная стоимость оборудования и его высокая производительность. Однако оборудование с применением электроники, обеспечивающее в автоматическом режиме расчет длины и количества заготовок в соответствии с заданной спецификацией, применяется все чаще.

При работе с использованием станка для поперечного раскроя, оснащенного электронной системой, доска укладывается на рольганг, и оператор вручную, с помощью флуоресцентного мелка или специального карандаша, отмечает расположение дефектов и места будущих резов. Затем подающим транспортером доска перемещается к круглопильному станку. Отмеченные места реза распознаются фотоэлементом. Одновременно компьютер станка определяет расстояние между двумя соседними местами резов и сравнивает его с длиной заготовок, заложенных в заранее введенную в него спецификацию. ПО станка вычисляет, сколько разных деталей наибольшей суммарной длины может быть размещено между этими двумя соседними метками, отдавая предпочтение самым длинным. После этого автоматически выполняются поперечные резы, а заложенное в спецификации количество деталей уменьшается на число полученных заготовок.

Последовательность размеров по длине после проведенного раскроя тут же запоминается компьютером, и выходящие из станка заготовки автоматически сбрасываются с приемного ленточного транспортера в определенные карманы.

По мере наполнения карманов рабочий вручную освобождает их, укладывая раскроенные заготовки в стопы. Обрезки остаются на транспортере и, двигаясь по нему дальше, попадают в сборник или сразу же направляются в дробилку.

Скорость продольной подачи материала в таком станке может превышать 200 м/мин., а набор максимальной скорости может происходить за 0,13 с. Станки оснащаются пультом управления и встроенным компьютером с графическим интерфейсом, что значительно облегчает использование программного обеспечения оптимизации.

В конструкции станка сочетаются новшества, примененные при изготовлении механических и электронных узлов и устройств. Такие станки позволяют существенно экономить рабочее время и уменьшать количество рабочих, занятых на операциях раскроя пиломатериалов. Кроме того, все рабочие органы этого оборудования закрыты шумопоглощающими кожухами, что обеспечивает полную безопасность работы на нем.

Опыт показал, что использование таких станков при раскрое досок по сравнению с обычными торцовочными уменьшает общую длину обрезков станками более чем в два раза и обеспечивает уменьшение количества отходов древесины на 15%.

Андрей ПЕТРОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Читайте также: