Как закрепить сиденья в микроавтобусе к полу

Обновлено: 16.05.2024

Переделываю грузовика Виваро. Хочу грамотно сделать крепление для сидений. Сварку гаек в днище считаю убийством луженого кузова. Сидения будут ездить на салазках. Предлагают мне салазки самонарезами прикручивать - хлипковато как по мне. Рассматриваю два варианта. Первый - сварить раму основание для последуещего монтажа салазок или сидений, раму укрепить по бокам кузова в штатные винтовые отверстия.

Второй сверлиить насквозь снизу давать платформу с увеличенной площадью для винтового соединения , но не очень хочется делять лишние отверстия в кузове. Подскажите пожалуйста лучшее решение.

Переделываю грузовика Виваро. Хочу грамотно сделать крепление для сидений. Сварку гаек в днище считаю убийством луженого кузова. Сидения будут ездить на салазках. Предлагают мне салазки самонарезами прикручивать - хлипковато как по мне. Рассматриваю два варианта. Первый - сварить раму основание для последуещего монтажа салазок или сидений, раму укрепить по бокам кузова в штатные винтовые отверстия.

Второй сверлиить насквозь снизу давать платформу с увеличенной площадью для винтового соединения , но не очень хочется делять лишние отверстия в кузове. Подскажите пожалуйста лучшее решение.

volodimir, если сидения будут ездить на салазках, то становится вопрос как закрепить эти салазки.

Не знаю, почему никто не использует мой вариант крепления, рассказывал и тут и на рено клубе киевском.

По длине авто в месте крепления салазок есть заводские лонжероны. Их вроде 4шт.

Так вот в них есть некие готовые отверстия (это не единственные там отверстия и еще какие-то остались не использованы). Я не уточнял для чего они. Но мы именно через них крепили салазки (в моем случае просто направляющие). Болты М8 (рабочая нагрузка для самого слабого класса прочности 4.6 составляет целых 470кг) брали длиной около 145мм. Под гайку прокладывали шайбу М8 увеличенной площади и толщины (около 26*3мм). Все это обработали грунтовкой. По длине установки сидений (коротыш база) получилось около 4-5 таких креплений. единственное что оставалось сделать - это найти проекцию этих отверстий на слабом жестяном днище и просверлить отверстие в тонком металле.

Под баком поступили проще - сверху вставили болт под шестигранник (через направляющую неудобно было закручивать обычную большую головку) и снизу подложили такую же шайбу с гайкой, либо пластину 5мм.

Можно ссылку на статью где рассказывал?

volodimir, если сидения будут ездить на салазках, то становится вопрос как закрепить эти салазки.

Не знаю, почему никто не использует мой вариант крепления, рассказывал и тут и на рено клубе киевском.

По длине авто в месте крепления салазок есть заводские лонжероны. Их вроде 4шт.

Так вот в них есть некие готовые отверстия (это не единственные там отверстия и еще какие-то остались не использованы). Я не уточнял для чего они. Но мы именно через них крепили салазки (в моем случае просто направляющие). Болты М8 (рабочая нагрузка для самого слабого класса прочности 4.6 составляет целых 470кг) брали длиной около 145мм. Под гайку прокладывали шайбу М8 увеличенной площади и толщины (около 26*3мм). Все это обработали грунтовкой. По длине установки сидений (коротыш база) получилось около 4-5 таких креплений. единственное что оставалось сделать - это найти проекцию этих отверстий на слабом жестяном днище и просверлить отверстие в тонком металле.

Под баком поступили проще - сверху вставили болт под шестигранник (через направляющую неудобно было закручивать обычную большую головку) и снизу подложили такую же шайбу с гайкой, либо пластину 5мм.

Всем приветтттт — начинаем продолжать — или продолжаем начинать?!

Салазки для сидений это то что нужно при наших условиях эксплуатации: сегодня вы перевозим огромный мотоцикл, завтра с семьей едем обедать в хвойный лес, а вечером нужно трехметровыми светильниками загрузить полную машину, и т.д.

Вот тут нам и необходимы салазки + рамка для зажима колеса мотоцикла тоже будет перемещатся по необходимости (но это в будущем)

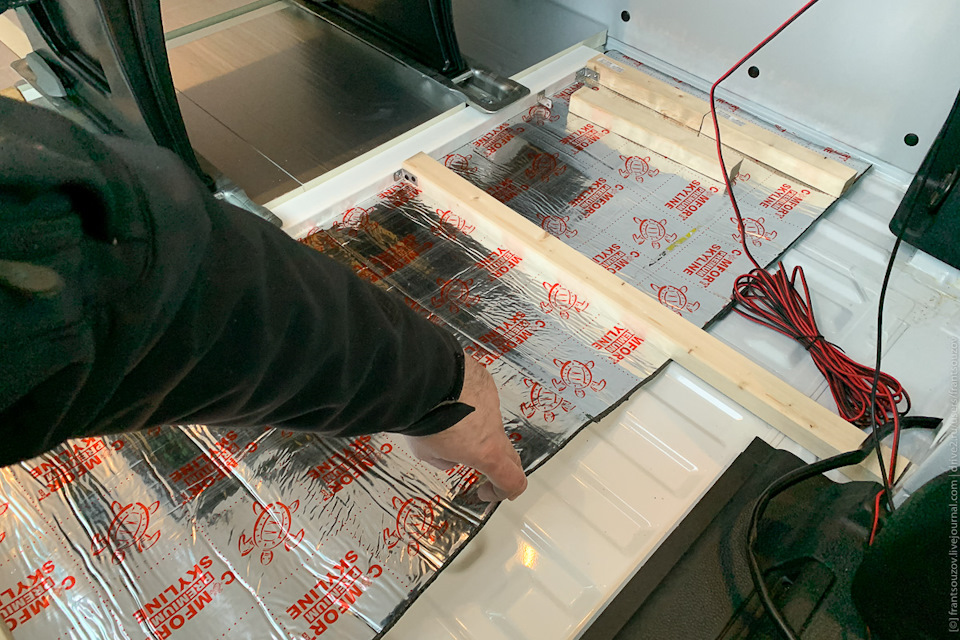

В инете такого добра немерено заводские самодельные и другие — мой выбор пал на алюминиевые врезные — были куплены две трехметровые палки.

Салазки имеют вот такой вид и довольно массивны! Там же приобрел закладные болты и уплотнитель (чтобы мусор не забивал салазки)

От края до края чуть меньше трех метров — вот так будут располагаться салазки, теперь нужно из врезать в пол!

Начал разбирать салон и понял что пару часиками не отделаюсь! Масса рыжиков, а есть и сквозные отверстия!

Сейчас совершенно нет возможности заниматься сваркой — так что проблемные места были зачищены, обработаны и заклеены. В качестве клеящего а заодно и красящего состава была взята эпоксидная смола с пластификатором, для жесткости самых проблемных мест добавлялась стеклоткань — всего было сделано три замеса по 500гр (фото посте первого)

Примерка, еще сверху положу старый ковролин, он уже порядком истрепался но пока что другого нет — возможно потом сменю его на авто — линолеум.

И что я вам скажу это все день закончился и это все что я успел сделать за два дня (конечно не полные только по вечерам) но я не рассчитывал растянуть монтаж салазок на три дня!

Продолжение следует!

Также я заскочил на радио рынок и приобрел некоторые запчасти

Наконец были куплены компьютерные гнезда — они будут врезаны на панели прикуривателя возле вольтметра.

Приклеил и подключил посмотреть как будут выглядеть доп стопы — не впечатлило! Может нужно на всю длину стекла, или вертикально? Будем пробовать.

Всем спасибо за внимание — скоро будет продолжение — не забывайте подписаться!

Итак, приобрел новое двухместное сиденье от Фольксваген Крафтер для установки в салон (по кузову это тот же самый Спринтер, только с другим шильдиком). За совет и ссылку на объявление спасибо Эдуарду EdIxx . Казалось бы, что может быть проще, чем установить деталь, которая по идее изначально предназначена для нашей машины? Вот и я так думал. В реальности всё оказалось намного интереснее!

1. Как вы помните, наш полноприводный домик на колёсах с завода оснащён передними поворотными креслами. Таким образом, получается уютная кают-компания на четверых. Остаётся только прикрутить сиденья, врезать окно и добавить откидной столик к левой стенке — и можно устраивать семейные чаепития по вечерам!

2. Давайте сначала расскажу про сиденья, про их плюсы и минусы. Как альтернативу я рассматривал переднее "полуторное" сиденье от того же Спринтера (которое ставится в кабине), но в итоге остановился именно на полноценном двойном диване от Крафтера.

Итак, "плюсы":

1) Два встроенных ремня безопасности (это было основным критерием при выборе)

2) Крепления Изофикс для детских кресел. Хотя сейчас у нас кресло без них, но вещь всё-таки удобная.

3) Сиденья новые! То есть их сняли с новой машины, которую переоборудовали под другие цели, и выставили на продажу. Ни царапин, ни следов эксплуатации.

4) Кожаные регулируемые подголовники, кожаные вставки по бокам. Сами сиденья, к сожалению, тканевые (изначально искал кожу, но таких в продаже вообще не было).

5) Крепятся на двух салазках, которые шли в комплекте, возможно быстрое отщёлкивание и демонтаж. То есть если они испачкаются (что с двумя детьми вообще элементарно), можно будет просто вытащить их на улицу, помыть водой из шланга и высушить на солнце — то, чего нам очень не хватало в "Калифорнии".

6) Нет подлокотников (специально искал без них, чтобы не мешали проходу мимо сиденья в заднюю часть салона).

7) Ширина 107 сантиметров (изначально планировал 100см) — чуть больше пространства для детских кресел.

8) Удобный угол наклона спинки (у "полуторного" сиденья она более прямая), сидеть на них комфортнее.

Но два последних пункта оказались ещё и "минусами". Сейчас расскажу, почему.

Во-первых, по задумке инженеров, они должны устанавливаться в специальные углубления на полу (широкие рёбра жёсткости, отмеченные на фото двумя нижними стрелками). Так вот, в этом случае расстояние от стенки до кресла составляет 8 сантиметров (отмечено правой стрелкой, видимо, как раз для размещения возможного подлокотника). Но у нас в салоне и так дефицит места по ширине!

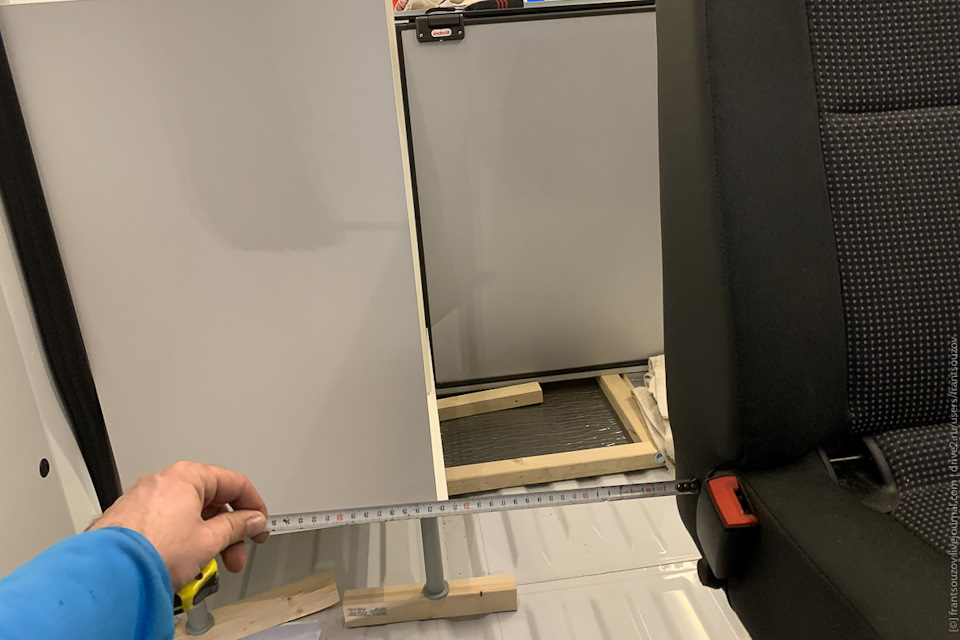

3. Во-вторых, из-за большего угла наклона спинки, которая, к сожалению, не регулируется, их пришлось отодвигать вперёд на большее расстояние, чем планировал изначально. Итак, между баком для воды и сиденьями у нас будет душевая кабина шириной 60 сантиметров (на фото туда как раз влез синий ящик). Вертикальный брусок — это будущая стенка душевой кабины. Сиденья пришлось подвинуть вперёд на 10 сантиметров, как результат — на такое же расстояние уменьшилось жилое пространство впереди. Между краем сиденья и стойкой водительской двери теперь остаётся 60 сантиметров (правая стрелка на фото, я планировал 70), так что откидной столик будет именно такой ширины.

4. И самое главное: при установке в штатные углубления между кухонным блоком и торцом сиденья остаётся всего лишь 22 сантиметра для прохода (я планировал 37 сантиметров: 177см ширина машины минус 100см предполагаемая ширина сиденья, минус 40см ширина кухонного блока — получается как раз 37 сантиметров, чего вполне достаточно). Но сиденье мало того, что оказалось шире на 7 сантиметров, так ещё и дополнительно стоит в стороне от стенки на 8 сантиметров! Мало того, что пройти становится затруднительно, так ещё и дверцы кухонного шкафчика полностью не откроешь!

5. Единственный выход — это переносить точки крепления в "нештатные" места, сдвигать диван вплотную к стенке (правая стрелка), и тогда между кухней и сиденьями остаётся ровно 30 сантиметров — и пройти нормально можно, и дверцы открываются полностью (левая стрелка).

Да, забыл упомянуть про ещё один недостаток: у "полуторных" сидушка откидывалась и под ней была удобная тумба для вещей, а тут придётся делать какие-то стенки и дверцы, чтобы задействовать пустое место под диваном для хранения.

6. Ну и теперь переходим к самому главному: казалось бы, что может быть проще, чем закрепить сиденья на огромном ровном полу микроавтобуса? Ну, скажем так, относительно ровном. Нижние две стрелки — это рёбра жёсткости, где сиденья должны быть установлены штатно. При сдвиге их к боковой стенке выяснилось, что отверстия полозьев попадают не на центр новых рёбер жёсткости (верхние стрелки), а на их боковые стенки, что слегка добавило проблем. Ну да ладно, с этим я как-нибудь справлюсь. По идее, надо будет просто взять дрель и просверлить пол. Но для начала заглянем под машину, просто чтобы убедиться, что всё задуманное получится легко и просто.

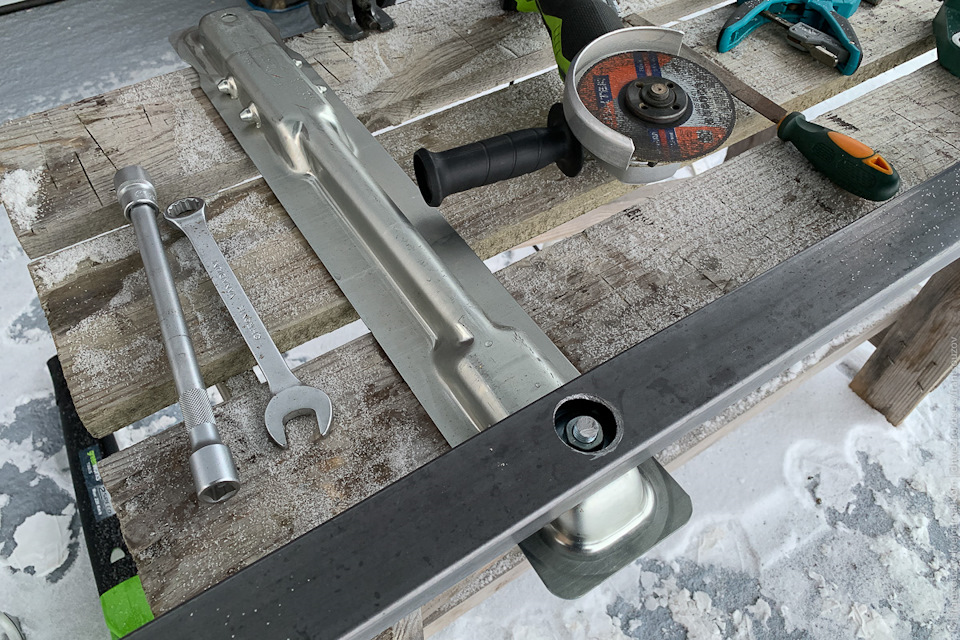

7. Два полозья крепятся четырьмя болтами М12. И если для трёх креплений будущие отверстия получилось разметить без проблем, то с четвертым вышла засада. Оказывается, пол нашего фургона только изнутри прямой и ровный. А вот снизу производитель почему-то не продумал вариант, что я решу закрепить сиденья автодома в нештатные места. И установил именно здесь подвесной подшипник карданного вала!

То есть заднее крепление правого полозья с точностью до миллиметра упирается в левый крепёжный болт подшипника кардана (левая стрелка, там сбоку ещё топливный бак, так что сфотографировать получилось только с этого ракурса). Ну допустим, болты у этого подшипника длинные (правая стрелка), можно было бы попробовать укоротить болт (хотя это тоже плохой вариант, как мне кажется) и каким-то образом попробовать разместить здесь шпильку крепления.

Но нет! Внутри поперечных силовых элементов кузова именно в этом месте проходит тросик ручника (нижняя стрелка), опять же, с точностью до миллиметра! Так что этот вариант отпадает. А раз так, надо переносить точку крепления в правую сторону на минимально возможное расстояние (крестик на фото). Следовательно, придётся изготавливать силовой каркас для крепления полозьев сидений.

На принятие этого решения (беготня вокруг машины с рулеткой в поиске оптимальных точек) у меня ушло ровно два дня. Ибо, как говорится, "семь раз отмерь"!

8. Съездил в Леруа, купил там стальной профиль сечение 40х20 и толщиной стенок 1,5мм (больше у них не было). Подумал, решил, что всё же он будет слабоват. Покатался по металлобазам рядом с домом. Со второй попытки нашёл профиль 50х25 толщиной 2мм. Изначально хотел сталь 3мм, но у такого профиля сечение начинается от 60х60мм, это уже чересчур — ведь именно на такое расстояние придётся и поднимать пол!

9. Каким-то чудом (иначе я это назвать не могу) задние точки крепления разместились на линии штатных крепёжных проушин. Соответственно, я решил вначале закрепить профиль к ним и посмотреть, что получится.

10. Ну вот, всё практически готово! Теперь осталось взять прозрачный скотч (синей изоленты не нашёл) и надёжно примотать полозья к стальному профилю.

11. Но нет, только болты М12, только хардкор! Учитывая, что в задней правой точке я не буду сверлить пол фургона, то придётся разместить крепление внутри профиля, для этого коронкой на 30мм вырезаю технологическое отверстие. Сделать это на хлипком китайском держателе для дрели оказалось не так-то просто!

12. "После сборки обработать напильником". Вот что получилось. Внутри, понятное дело, размещена шайба максимально возможного диаметра, а гайка впоследствии была заменена на самоконтрящуюся, чтобы от тряски и вибрации ничего не разболталось.

13. Первая примерка сидений. Собственно, я думал, что весь этот сыр-бор с каркасом исключительно из-за невозможности засверлиться сквозь пол там, где расположен подвесной подшипник кардана (правая стрелка). Но выяснилось, что задняя точка левого полозья "висит в воздухе", так как именно в этом месте ребро жёсткости на полу сменяется выштамповкой (левая стрелка). Так что без стального профиля всё равно бы не обошлось. Две серые рукоятки по бокам — это механизм быстрого снятия сидений. При этом отщёлкиваются они буквально одним пальцем, а вот обратно заходят почему-то лишь с помощью киянки. Видимо, ещё не приработались. :)

14. Ну что же, рано или поздно это должно было случиться. Берём дрель и сверлом на 12мм лишаем кузов новенького Спринтера девственности!

15. Левая задняя точка крепления. Здесь всё прям отлично. Как и планировал, болт попал в существующее отверстие силового элемента, то есть сверлить пришлось только лишь сам пол.

16. Правая задняя точка крепления, которую пришлось переносить дополнительно переносить вправо. Вначале решил, что "рука дрогнула" и засверлился криво. Но нет, боковой и центральный силовые элементы кузова имеют разную ширину (отмечены стрелками) и расположены не по оси, а центровался я по верхнему элементу, в котором находятся закладные штатных крепёжных проушин. Так что всё идеально ровно! До крепления подвесного подшипника около 5 сантиметров, так что они друг другу не мешают.

17. Финал уже близко. Отметки слева направо: левая штатная крепежная проушина, заднее левое крепление сидений (там, где попал в уже существующее отверстие силового элемента), заднее правое крепление (там, где не стал сверлить пол, и разместил крепёж внутри профиля). Четвёртая точка — это сделанное в полу отверстие рядом с карданом, и последней идёт точка правой крепёжной проушины. Как результат — вместо двух точек профиль крепится в четырёх (двумя болтами М8 и двумя М12), и все они проходят через силовой элемент кузова.

18. Дабы не накосячить на последнем этапе, передние крепления вначале наметил тонким сверлом, чтобы посмотреть, куда именно они выйдут. Переживал за тросик ручника, но от болта до него больше двух сантиметров, так что встретиться им нереально. При резком торможении основная нагрузка будет приходиться именно на задние точки полозьев (с завода они идут усиленными именно сзади, на видео в конце записи я про это упоминаю), так что передние точки полозьев буду крепиться просто через стальной пол фургона.

19. Так как почти всё готово, обезжирил и покрасил профиль в два слоя грунт-эмалью Новакс. Красил мелким валиком, так что без подтёков не обошлось, а в двух местах пришлось красить аж в 4 слоя — краска упорно не хотела ровно ложиться. Сделанные в кузове отверстия, разумеется, тоже зачистил и покрасил в два слоя, рядом с банкой стоит упаковка ушных палочек — для небольших отверстий с ними удобнее работать, чем с кистью.

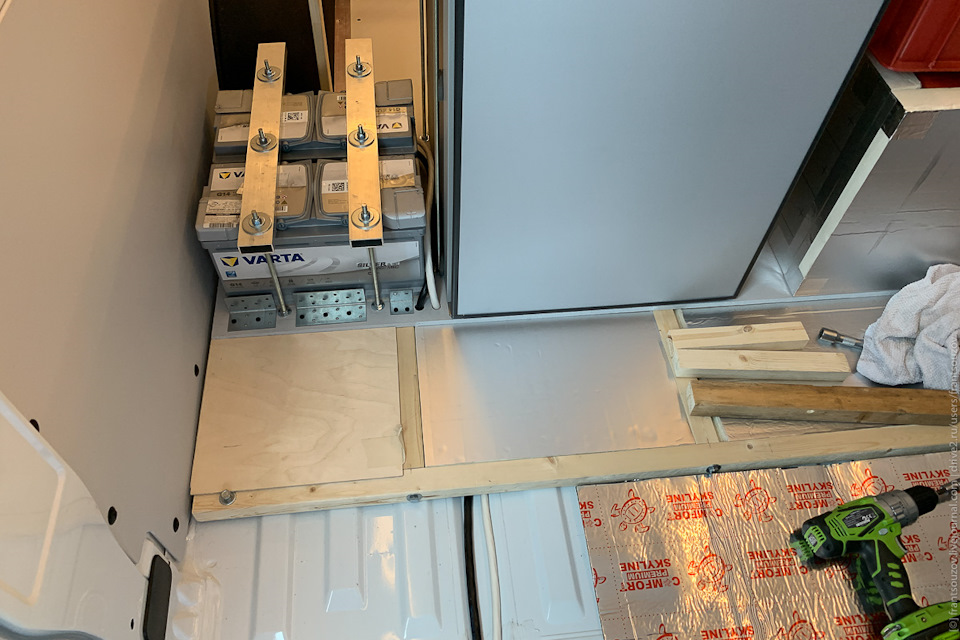

20. Так как доступа к этой части пола у меня потом не будет, то прокладываю проводку для двух задних аккумуляторов. Сечение кабеля — 50 квадратных миллиметров, взял вариант подороже с маркировкой "ГОСТ", думаю, его хватит с запасом. Так как провода идут внутри ребра жёсткости пола, то заморачиваться с гофрой не стал.

21. Настало время окончательно прикрутить сиденья. Для этого использовал "пирамидку" из шайб: вначале идёт шайба с внешним диаметром 60мм и толщиной стали 5мм, затем две шайбы поменьше (М16, если не ошибаюсь), потом две шайбы М12 и самоконтрящаяся гайка М12. Кстати, в Леруа не нашлось болтов М12 нужной мне длины (150мм), так что нашёл неподалеку специализированный магазин крепежа и выбрал там подходящие. Сказали, что сделаны в России, а не в Китае, надеюсь, металл нормального качества.

22. Как закрутить всё в одни руки? Очень просто! Для этого нужен лишь длинный вороток и побольше китайских стяжек. Любители виброизоляции заметят знакомый блеск фольги на полу. :)))

23. Пользуясь тем, что зима была аномально тёплой и на улице устойчивый плюс, хорошенько всё проантикорил. Хотя сам крепёж оцинкованный, но хуже точно не будет. К сожалению, белой мастики не нашёл, так что перфекционист вынужден страдать. Как уже говорил, задние точки крепления проходят сквозь поперечный силовой элемент (используемые шайбы оказались даже чуть больше по ширине), а передние просто закреплены сквозь пол.

24. Вот теперь красота! Профиль лежит на виброизоляции толщиной 6мм (не знаю, как называется материал, но мне в магазине сказали, что это "три в одном" — вибро, звук, тепло), так что об краску пола нигде ничего не трётся. Заднюю правую точку крепления в последний момент пришлось дополнительно утопить внутрь профиля (отмечена стрелкой), чтобы не мешала укладке финишного покрытия пола. На фото можно заметить маленькие мебельные уголки, прикреплённые к стальному профилю по сторонам.

25. Ну и напоследок — продлил каркас пола из деревянных брусков и проложил утеплитель — PIR-плиту толщиной 30мм.

26. Теперь он связан со стальными профилями, а передние бруски упираются в основания передних сидений (с торцов проложил прокладки из изолона, чтобы не тёрли краску). Таким образом, весь каркас пола стал единой конструкцией, которая будет равномерно распределять нагрузку при резком торможении. В середине тумбы пассажирского сиденья виднеется щель — через неё и пройдёт силовая проводка к третьему аккумулятору, который будет установлен рядом с автономным отопителем салона.

27. Ну, разумеется, нигде не накосячить я тоже не мог. "Забыл" приклеить виброизоляцию. :) Ладно, и так сойдёт, тем более, сзади слой изолона тоже ведь не приклеен к полу! :)

28. Часть электрики будет расположена под водительским сиденьем, а часть в техническом отсеке рядом с душевой кабиной. Размещаю кабель-канал 60х40мм внутри пола, по которому пойдёт электропроводка, в том числе силовая. Специально взял широкий, чтобы в случае необходимости можно было протянуть новый кабель, не вскрывая пол.

29. Ширина кабель-канала совпадает с шириной душевого поддора (60мм, правая стрелка). Соответственно, проводка будет выходить из кабель-канала и проходить под краем душевого поддона в технический отсек (левая стрелка) сбоку от душевой кабины.

30. Результат. Новые сиденья с быстросъёмным механизмом установлены на своём каркасе, задняя часть которого крепится к силовому элементу кузова в четырёх точках. В передней части пола на площади примерно 180х180 сантиметров проложена виброизоляция — наконец-то исчез звук выхлопа и шум от дороги, теперь с водительского места я слышу только мурчание мотора и свист турбины. Проложена силовая проводка к аккумуляторам, а также кабель-канал для будущей проводки в заднюю часть салона. Изготовлен каркас пола и утеплён 30-миллиметровой PIR-плитой. Остаётся лишь уложить финишное покрытие пола (скорее всего, ламинат), но это ещё впереди.

Бюджет данного этапа:

Сиденья — 20000р.

Виброизоляция — 8 листов х 480р = 3840р.

Мастика — 600р.

Краска — 300р.

PIR-плита — 3 листа х 350р = 1050р.

Стальной профиль 3 метра и резка — 500р.

Деревянный брус — 3шт х 40р = 120р.

Крепёж (болты, шайбы) — 500р.

Общий вес:

Сиденья — навскидку около 40кг, не очень тяжёлые, но большие и неудобные, взвесить в одиночку не получилось.

Полозья сидений — 6кг

Виброизоляция — 9кг.

PIR-плита — 2,5кг.

Стальной профиль — 6кг.

Деревянный брус — 3кг.

Крепёж (болты, шайбы) — примерно 2кг.

Итого: кемперочек потолстел на 68,5 кило, для ровного счёта округлим до 70.

Видео процесса установки сидений:

Если ещё не подписались на канал — сейчас самое время это сделать! :) Приятного просмотра!

Следующая часть рассказа о строительстве полноприводного домика будет посвящена врезке кемпингового окна. Тоже думал, что там всё будет легко и просто, ан нет! :)

Салазки для кресел! ⇐ Тюнинг и обустройство

Всем доброго дня! собственно вопрос к микробовцам бусоводам!

у кого кресла закреплены на таких салазках?

есть ли в них надежность крепления?

существуют 2 вида салазок, накладные, и внутренние и понятно что накладные не надежные, они предназначены для бокового крепления!

с недавнего времени в гибдд перестали после переоборудования выдавать св-во о изменении Т.С. показывая пальцем " на таких салазках нельзя". ссылаются на то что направляющие закреплены не надежно. хотя это всего-лишь некоторые гаишники . (понабрали по объявлению молодняк)

в общем у кого стоят такие.

Сами по себе салазки как наружные так и внутренние надежные, все зависит от того как они закреплены(на сколько часто прикручены болты внутри салазок)

Вадим Борисович: существуют 2 вида салазок, накладные, и внутренние и понятно что накладные не надежные, они предназначены для бокового крепления

Где такой профиль преобрести можно ? Подскажите .

Добавлено спустя 37 минут 7 секунд:

4 метра направляющих и 4 коретки X RAIL зашкаливают за 12 тысяч . Не оправдано и мега дорого получается . При том что не фиксируется коретка , доп работ не мало набегает .

Оптимизация динамики работы тяглового средства передвижения, сопряжённая с устранением изначально деструктивной транспортной единицы ( баба с возу, кобыле легче)

профиль монтажный mq-21-f

соединительный элемент для профилей mqn-hdg plus

Толщина cтенки 2мм. Рекомендованная нагрузка на вырыв одного болта соединительного элемента 5кН (~500кг), на срез 5кН, момент затяжки 40Нм.

профиль монтажный mq-41/3

соединительный элемент для профилей mqn

Толщина cтенки 3мм. Рекомендованная нагрузка на вырыв одного болта соединительного элемента 8кН (~800кг), на срез 5кН, момент затяжки 40Нм.

Можно приварить каркас сидений непосредственно к верхним шайбам соединительного элемента, можно использовать кронштейны и заглушки – на выбор. Если полозок прятать, то лучше брать кронштейн-опору MQP-1-F, а не П-образную как в видеоролике.

У Хилти есть такие же профиля и фурнитура из нержавейки, но они раза в три дороже.

Одним из главных этапов, который включает в себя переоборудование микроавтобусов, является этап установки сидений в салон фургона. Именно дополнительные кресла были и остаются наиболее противоречивым вопросом, возникающим перед изменением целевого назначения авто. У многих переделка до сих пор вызывает опасение, связанное с крепежными системами и способами их установки. Тем не менее, недоверие к переделанным фургонам граничит с высокой ценой на оригинальные пассажирские бусы, которая часто становится решающим фактором для дальнейшей переделки.

Но все же, интерес к тому, как будет осуществляться оснащения фургона сидушками, не пропадает. Некоторые водители вообще боятся, что "словив" первую попавшуюся кочку на дороге сидушку перекосит, а то и вообще оторвет от пола, ведь она не родная. Смеем заверить: ничего подобного не случится, если работа будет выполнена грамотно. Если говорить о способах установки сидушек, то наиболее

популярным является крепления металических конструкций кресел на салазки. Каждый из нас не раз сталкивался с этими нехитрыми, но очень удобными механическими системами. Выдвижные ящики тумбы или комода, шкафы-купе и межкомнатные двери купейного типа, которые ездят по направляющих. Это и есть наглядный пример бытовых салазок.

Они просты в использовании и практичны с точки зрения экономии пространства. А эта их особенность очень удобна не только в доме, но и в транспортном средстве. Салазки позволяют сидениям перемещаться вперед-назад и пассажиры могут максимально комфортно расположится в креслах. Благодаря таким рельсам, как их часто еще называют из-за их внешнего вида, сидушки можно сдвинуть, освободив место для багажа и не только.

Салазки бывают двух видов: внешние и внутренние. Подобрать тот или иной вариант для авто помогут мастера специализированных СТО. Самостоятельно выбирать и тем более проводить их монтаж не стоит: рискуете упустить из вида важные нюансы, что потянут за собою возникновение новых проблем. Увы, как бы не хотелось упоминать о разного рода неприятностях на дороге, ухабах или, не дай Бог, ДТП, но дорога есть

дорога и при переделке толковые мастера пытаются предусмотреть все варианты, дабы перестраховаться от каких-либо неприятностей, которые могут возникнуть в пути. Ведь такая деталь, как правильно произведенное крепление сидушки, может уберечь от травм и даже спасти человеческую жизнь. Поэтому, запоминаем неписанное правило: если хотите заказать переоборудование микроавтобуса, заказывайте его только у квалифицированных специалистов профильных СТО. Профессионалы компании Lux Center имеют огромный опыт по установке дополнительных сидений в микроавтобус и качественно, надежно установят салазки для дальнейшего оснащения транспорта безопасными комфортабельными подвижными креслами.

Читайте также: