Как закрепить арматуру в бетоне

Обновлено: 28.04.2024

При обустройстве дома различными охранными устройствами (решетки на окна и т.п.) необходимо надежно закрепить арматуру в бетоне, кирпиче и дереве.

Известно, что новый и старый бетон надежно не скрепляются. В этом случае пользуются так называемыми полимербетоны.

Наиболее известен состав полимербетона такой: смесь песка и цемента марки 300 и выше замешивают на жидком растворе клея ПВА.

Рассмотрим вариант крепления в бетонном (кирпичной) стене элемента навески дверей (решетки). В нужном месте сверлят отверстие. Очищают его и внутреннюю поверхность грунтуют жидким раствором того клея, на котором изготовлен полимербетон. Затем в отверстие вводят порцию бетона и помещают элемент навески дверей. При закреплении болтов, шпилек и т.п. ту их часть, что будет бетонироваться, сгибают. Таким образом они надежнее фиксируются.

В древесине арматуру устанавливают на эпоксидных шпатлевках. При наличии эпоксидного клея его легко превратить в шпаклевку, замешав в нем углекислый кальций, окись алюминия, тальк, графит, мелкий кварцевый песок, порошок слюды, каолин.

Как надежно и быстро зацементировать в стене нужные детали.

Надежно и быстро зацементировать в стене какую-нибудь деталь (шпильку, гак и т.п.) можно с помощью отрезка трубы.

Сначала отверстие следует промыть, чтобы избавиться от крошки и пыли. Опустив трубку в раствор (по консистенции НЕ густой сметаны), наберите необходимое его количество. Вставьте трубку в отверстие до упора. Выталкивайте раствор стержнем подходящего диаметра и одновременно вытягивайте трубку. Раствор заполнит отверстие плотно, без воздушных пузырей и не успеет частично затвердеть, как это бывает при заполнении порциями.

После деталь углубив на нужную глубину.

Оставляя комментарий Вы соглашаетесь с Политикой конфиденциальности

На сегодняшний день, очень много людей, которые строят дома без проектов, от этого и возникает необходимость в достройке различных комнат, а соответственно и фундаментов. К существующим домам делают всевозможные пристройки: комнатки, крыльца, а кто живет на первых этажах старых многоквартирных домов (в хрущёвках) — пристраивают балконы. Некоторые вспоминают про камины, но спохватываются поздно, поэтому фундамент под кирпичный камин оказывается внутри дома отдельно стоящей конструкцией.

Но, что делать, чтобы новый фундамент со временем не отъезжал от старого и не открывалась трещина между двух сооружений?

Ответ простой: оба фундамента связываются в единую конструкцию.

Чтобы связать оба фундамента, важно правильно произвести анкеровку, а не так, как делает большинство строителей, вбивая стержни арматуры в бетон. Забитая арматура успокаивает только самого хозяина, что она там есть, но совершенно не защищает конструкцию от деформаций.

На самом же деле, растягивающее усилие в фундаментах настолько сильно, что даже ломает бетон и рвет арматуру, а вы говорите "забить"?

При таком подходе, один конец арматуры находится в бетоне, а второй конец просто в отверстии, из которого пруток легко извлекается при выдергивании. В этом случае, арматура работает только на срез и никак не на растяжение.

Стальной стержень имеет ребра, которые должны находиться в толще бетона без наличия пустот и только в этом случае обеспечивается надежная сцепка стержня и затвердевшей бетонной смеси.

Правильная анкеровка

Правильная анкеровка предполагает вклеивание арматурного стержня в бетон и при этом подходе исключается эффект проскальзывания прутка внутри конструкции.

Делается так:

1. В бетонной конструкции бурится отверстие глубиной 25-30 диаметров арматуры и толщиной 2,5-3 диаметра арматуры (на примере: при использовании анкера на основе прутка 10 мм, глубина отверстия составит 30 см, а его диаметр — 25 мм)

2. Отверстие тщательно продувается от пыли и проливается водой для хорошей сцепки уже затвердевшего бетона и только затвердевающей смеси. Обработанное таким образом отверстие обеспечивает хорошую адгезию.

3. Отверстие заполняется анкеровочной смесью. Существует 4 варианта:

а) В качестве смеси используется уже готовая анкеровочная смесь с временем твердения 5-15 минут, например Ceresit CX15 или GLIMSPRO ANCHOR (не реклама). Мешок 25 кг стоит от 1000 до 1500 руб.

б) Смесь на основе глиноземистого саморасширяющегося цемента в пропорции с песком 1:4. Твердение достигается через 20-25 минут. Этот раствор является безусадочным. Цемент ГЦ-40 50 кг стоит ~2500 руб, но хватит на две сотни анкеров.

в) Обычная цементно-песчаная смесь (цемент М-500) в пропорции 1:3 с добавлением клея ПВА (твердение 1-2 сут.) Минус такой смеси в том, что она немного уменьшается в объеме (дает усадку).

г) Использование химического анкера. Здесь допускается уменьшить диаметр отверстия, но сам способ является дорогостоящим за счет стоимости хим.анкера.

Чтобы сделать 3-4 анкера, нужно в среднем затратить 1000 рублей. Очень дорого!

Многие еще используют плиточный клей для уличного монтажа, но я его советовать не могу, так как ни разу не использовал.

4. Стержень помещается в отверстие, выдавливая лишнюю смесь. Затем, даем время на застывание анкеровочной смеси.

Это описан правильный подход к анкеровке, который гарантирует надежную сцепку конструкций при различных нагрузках, действующих на конструкцию.

В прошлой статье я вам рассказал что мне залили малозаглубленный фундамент для своего дома-бани. В процессе работ выяснилось что мои бравые монолитчитки вместо вязки арматуры . Просто сваривали ее, электродной сваркой.

На мой вопрос бригадиру а почему вы арматуру не вяжете? Получил ответ: " Нет большой разницы между тем как мы теме обвяжем арматуру, сваркой или вязкой. И тот и другой способ прекрасно справляется с нагрузкой. Тем более при малоэтажном строительстве."

Но естественно, когда начинаешь заниматься строительством изучаешь некоторые этапы возведения дома. В голове сложились вот такие представление о ленточном фундаменте:

- Не армированный бетон отлично справляется с нагрузкой на сжатие. Но практически не работает на растяжение. Поэтому при закладке в бетон арматуры у этого изделия появляется новое свойство-хорошее сопротивление растяжению за счет арматуры.

- Задача арматуры не дать разрушится бетону, за счет растягивающей нагрузки.

- Соответственно железная арматура выпускается определенной марки, которая хорошо сопротивляется нагрузкам на растяжение. Чтоб не нарушить структуру метала от температурных нагрузок. Металл необходимо вязать проволокой.

- При кустарной , электродной сваркой происходит прожиг тела арматуры. Уменьшается рабочее сечение. Кроме этого падает прочность стали от перегрева места стыка. Что приводит к повышенному растяжению в месте сварки.

Стоит заметить что арматуру можно сваривать, существует даже специальность такая: "сварщик-арматурщик". Но при определенных условиях:

- Марка арматуры должна соответствовать этой операцией. Нельзя брать абы какую арматуру и варить ее любым электродам.

- При работе в цехах, заводах ЖБИ применяют контактную сварку. Так как при этой сварке присходит контролируемый нагрев стержня арматуры. Который не отражается на прочности конструкции.

- Согласно СНиПам сваривать арматуру можно, но определенными электродами, определенным методом. И следует использовать определенную марку арматуры.

Поэтому вывод такой: Чтоб не навредить при малоэтажном строительстве. Чтоб не ослабить монолитную конструкцию фундамента. Следует арматуру вязать только проволокой. А сварку оставить в тех местах, где имеется проект и каждый этап строительства расписан и просчитан инженерами.

Это пятая статья в этой серии. Дальше я вам расскажу на каком материале для строительства я остановился, как заливался мелко заглубленный фундамент, почему треснула стена и как подымалась кровля и много других решений. Не совсем правильных. Учитесь на моих ошибках. Не допускайте своих. Подпишитесь . Статьи выходят каждый день в 8 утра по Москве. Так же можете кликнуть на тег внизу "дом баня тимофея".

В этой статье мы расскажем о разных видах армирования конструкций и откроем некоторые секреты профессии арматурщика. Также будут приведены упрощённые расчёты, описания документации, схемы армирования. В статье вы найдёте практические советы и рекомендации по ведению арматурных работ.

Виды армирования

Армирование — неотъемлемая часть конструкции, материал которой предусматривает переход из жидкого состояния в твёрдое. Этот процесс называют схватыванием или твердением. По способам армирования различают:

- Дисперсное — добавление в жидкий раствор фибровых волокон или металлической стружки. Придаёт монолитному участку жёсткость и стойкость к истиранию. Применяют в устройстве полов, стяжек. Может применяться в комбинации со стержневым способом.

- Стержневое — в объём бетона или раствора включают систему стержней (сетку, каркас), которая распределяет нагрузку внутри конструкции. Применяют для несущих и отдельно стоящих элементов зданий.

- Слоевое (укрепление слоя) — в слой жидкого раствора или шпатлёвки включают сетку для придания стабильности отделочного слоя. Применяют при отделке и ремонте плоскостей.

В данной статье мы рассмотрим армирование конструкций при помощи каркаса и сеток.

Армирование конструкций

Отвердевший бетон выдерживает высокие нагрузки на сжатие — до 1000 кг/см², но неустойчив на излом, разрыв и растяжение. При этом его производство — относительно недорогое.

Арматурный стержень воспринимает значительные нагрузки на растяжение, но неустойчив к сжатию и изгибу. К тому же стоимость производства высока, учитывая, что в неё входят расходы на добычу металла .

Поскольку любая несущая конструкция подвергается комбинированным нагрузкам, необходим материал, удовлетворяющий нескольким требованиям. Комбинация арматурных стержней и бетона даёт комбинацию их свойств. В результате получается железобетон, устойчивый к сжатию, изгибу и излому.

Поскольку все ж/б изделия условно подразделяются на заводские и местного производства, арматура работает в них по-разному. Большинство заводских изделий производится с использованием предварительно напряжённой арматуры. Перед укладкой бетона в форму стержни предварительно растягивают (напрягают) специальным устройством. После отвердения напряжение в стержнях остаётся — арматура как бы «поджимает» весь элемент вдоль них, что значительно улучшает механические свойства детали. Например, балка или плита с предварительно напряжённой арматурой выдерживает большие нагрузки (+ 40–60%) на изгиб, чем обычные.

В высотных зданиях арматурный каркас служит основой всей конструкции. Стержни переходят из одного элемента в другой, что делает их взаимосвязанными между собой и придаёт требуемую жёсткость каркасу здания. Этот эффект даёт возможность возводить небоскрёбы на относительно малой площади.

Армирование СНиП

При строительстве ответственных зданий и сооружений расчёт сечения и количества стержней — один из основных. Нормы армирования регламентируются документами — СНиП 2.03.01–84 «Бетонные и железобетонные конструкции» и приложением к нему «Армирование элементов монолитных железобетонных зданий. Пособие по проектированию». В этих документах подробно описаны расчёты, допуски и требования к конструкциям, в которых применено армирование.

Условия эксплуатации и требования к самим стержням нормируются документом ГОСТ 10884–94 «Сталь для железобетонных конструкций» .

Глубокие расчёты необходимы при строительстве крупных и сложных объектов — высотных зданий, мостов, башен, плотин. Для расчёта армирования конструкций в частном строительстве достаточно придерживаться основных правил, которые актуальны для всех случаев применения арматуры.

Сортамент арматуры

Ещё одним полезным документом является сортамент. В нём приведены все возможные характеристики арматурных изделий — вес погонного метра и зависимость его от диаметра, площадь сечения стержня и марки стали и многие другие. Эти данные необходимы при более сложных расчётах — монолитных перекрытий, резервуаров или зданий, имеющих более 3-х этажей.

Класс арматуры

Как правило, в частном порядке используют самые распространённые марки и диаметры стержней. Условно этот набор можно назвать «оптимальным разрядом». В него входят стержни диаметром от 6 до 18 мм. Классы арматуры оптимального разряда по ГОСТ 5781:

- А1 (А240). Гладкий прут Ø 6–12 мм — в бухтах (бобинах, мотках), 12–40 мм — в прутах (круг).

- А2 (А300). Имеет винтовые рёбра. Диаметр 10–12 мм — в бухтах, 12–40 мм — в прутах.

- А3 (А400). Поперечные рёбра расходятся «ёлочкой» от продольного ребра. Ø 6–12 мм — в бухтах, 12–40 мм — прутах.

Другие марки встречаются редко — в основном на объектах с высокими требованиями, эти изделия изготавливают на заказ из более качественной стали.

Армирование бетона бывает только двух видов по конструкции — плоская сетка (может быть изогнута) или пространственный каркас. Сетку применяют для лежачих плит и стяжек, пространственный каркас — для объёмных элементов — балок, перемычек, армопояса , колонн, стен и др. При этом две сетки, устроенные на стабильном расстоянии друг от друга, уже представляют собой каркас (например, стеновой).

Расчёт армирования

Когда определена форма изделия (элемента) и его размер, дело остаётся за малым — определить диаметр и шаг ячейки каркаса. В строительстве с невысокими требованиями оптимально применить эффективную систему адаптированного расчёта. Принцип применения арматуры разного диаметра прост — чем больше нагрузки несёт элемент, тем толще необходимы стержни.

Показатели каркасов и сеток для разных конструкций:

В адаптированном расчёте можно применить общий принцип — достаточный шаг ячейки будет равен диаметру стержня, умноженному на 10. В ответственных местах — примыкания и соединения элементов — следует добавлять усиления, т. е. устанавливать дополнительные стержни.

Схема армирования

Как правило, из железобетона устраивают два вида элементов — балки и плиты. В 80% случаев для выполнения каркаса любой сложности достаточно будет двух позиций:

- рабочие стержни — пруты арматуры Ø 12–18 мм, устроенные вдоль конструкции;

- распределительные (конструктивные) элементы — изделия из проволоки Ø 6–8 мм, которые распределяют в пространстве и фиксируют рабочие стержни с заданным шагом.

Разумеется, понадобится вязальная проволока.

Схема армирования балки: 1 — армирование лежачих, фундаментных балок и армопояса; 2 — армирование висячих балок, фундамента; 3 — защитный слой 40 мм; 4 — вспомогательные рабочие стержни; 5 — основные рабочие стержни; 6 — хомут

Схема армирования балки: 1 — армирование лежачих, фундаментных балок и армопояса; 2 — армирование висячих балок, фундамента; 3 — защитный слой 40 мм; 4 — вспомогательные рабочие стержни; 5 — основные рабочие стержни; 6 — хомут

Если балка предполагается висячая, все стержни в ней должны быть одинакового сечения (не менее 16 мм). Для лежачей балки вспомогательные стержни могут быть меньшего диаметра.

Схема армирования плиты: 1 — лежачая плита; 2 — висячая плита; 3 — «лягушка»; 4 — распределительная арматура; 5 — рабочая арматура

Схема армирования плиты: 1 — лежачая плита; 2 — висячая плита; 3 — «лягушка»; 4 — распределительная арматура; 5 — рабочая арматура

Каркас висячей плиты представляет собой две зеркально расположенные сетки. Равное расстояние между ними удерживается с помощью ограничителей.

Станок для арматуры

Для того чтобы изготовить элементы типа «хомут» или «лягушка» потребуется специальное приспособление — гибочный станок. Если предполагается ощутимый объём бетонирования, начать следует именно с изготовления этого станка из подручного материала. Он представляет собой верстак на стальной раме, надёжно установленный в горизонтальном положении.

Чтобы собрать станок для арматуры на месте, вам понадобится подручный материал — обрезки металла, среди которых должны быть два уголка 40х40 или 45х45.

- Основной элемент станка — упор со втулкой. В середине верстака привариваем вертикально стержень длиной 8–10 мм и подбираем стальную трубку, которая свободно на него наденется.

- К трубке привариваем рычаг — лучше всего уголок горизонтальной полкой к трубке. Если уголка нет, тогда упор в 100 мм от приваренного стержня.

- К наружному краю рычага привариваем удобную ручку.

- Укладываем арматуру наибольшего диаметра (но не более 18 мм), которую необходимо гнуть параллельно длинному краю верстака.

- Привариваем к верстаку упор — лучше всего уголок.

Станок может иметь произвольную конструкцию. Основная идея — сила прикладывается в трёх точках через рычаги.

В продаже часто можно встретить заводские ручные приспособления для загиба арматуры, но они редко выдерживают интенсивные нагрузки и предназначены для домашнего использования. Для больших объёмов можно приобрести электрический гибочный станок 220 или 380 В. При помощи электрического станка можно выгибать довольно сложные элементы, которые используют в том числе и в художественной ковке. Цена нового электрического гибочного станка до 40 мм начинается от 70 000 руб.

Сварка арматуры

Самая распространённая ошибка при выполнении арматурных работ — применение электросварки для соединения элементов каркаса. Причины, по которым этого делать нельзя:

- Перегрев металла. При производстве арматуры классов А1, А2, А3 используется сталь с относительно высоким содержанием углерода. Это значит, что после нагрева она теряет до 50% свойств по прочности. Это особенно важно для соединений под углом.

- Неправильное распределение нагрузки. Жёстко зафиксированный (приваренный) участок стержня как бы вычленяется из него и работает отдельно от остальной его части. По этой причине возникают ненормальные напряжения, сосредоточенные в местах жёсткой фиксации (сварки) вместо того, чтобы распределяться по всей длине.

- Неправильно собранный каркас останется только выбросить (невозможно переделать).

- Опасность для других рабочих — возможно случайное поражение током.

- Затраты на электричество.

Однако есть случаи, когда сварка не только незаменима, но и обязательно требуется:

- Установка закладных деталей (ЗД). ЗД — приоритетные элементы, на которых сосредотачивается большая нагрузка. Они ввариваются в каркас для лучшей передачи нагрузки на стержни.

- Сварка продольных стыков (перехлёстов). Перегретая арматура сохраняет до 70% свойств на растяжение. К тому же на перехлёсте она сдвоена. Сварка продольных стержней «в стык» лишена смысла.

- Крепление по месту к уже существующим ЗД или стальным элементам (при реконструкции зданий).

Вязка арматуры

Скрепление пересекающихся стержней между собой — кропотливая и трудоёмкая работа. Но её нельзя избежать при армировании конструкций. Для этого используют мягкую вязальную проволоку толщиной от 0,5 до 2,5 мм. Приспособление для работы — крючок арматурщика — каждый специалист подбирает себе сам. Есть небольшой ассортимент заводских моделей, но в подавляющем большинстве случаев крючок изготавливают на месте из прута проволоки Ø 8–12 мм. Для этого необходимо выгнуть его в удобной форме и заточить с одного конца. На обратном конце стержня крючка можно надеть пластиковую трубку. Также крюк можно установить в аккумуляторный шуруповёрт, что значительно облегчит работу.

Для облегчения труда арматурщика есть развитые формы вязального крючка:

- Заводской арматурный крючок. Между ручкой и стержнем крюка установлен подшипник.

- Автоматический крюк. Вращается за счёт пружины в рукояти, соединённой с жалом.

- Вязальное устройство (пистолет). Операция автоматизирована, пистолет сам поджимает стержни и вяжет проволоку.

При создании каркасов для разных элементов применяют разный шаг вязки. Чем более ответственный участок — тем плотнее будут расположены узлы.

Шаг узлов в разных каркасах:

Арматурные работы часто сопряжены с установкой опалубки, которую часто смазывают маслом для облегчения демонтажа. Внимательно следите за тем, чтобы масло не попадало на стержни — это приведёт к отсутствию сцепления между бетоном и арматурой. Использование сильно окисленной арматуры категорически нежелательно.

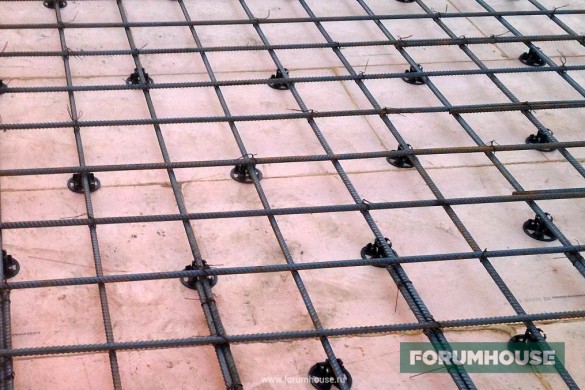

Редкое строительство обходится без изготовления железобетона, будь то фундаментная лента, плита, перекрытия или ограждающие конструкции. Независимо от сферы применения, арматурный каркас должен быть надежно защищен от внешней среды, чтобы монолит отслужил свой срок и не разрушился раньше времени. Обеспечивает эту защиту равномерный слой бетона определенной толщины со всех сторон, при условии, что он есть, и его достаточно. Чтобы ровно выставить каркас, соблюсти плоскость и добиться нужной толщины бетона, сравнительно недавно появились специальные пластиковые фиксаторы арматуры. Наши умельцы используют как эти доборы, так и подручные способы, и в некоторых случаях самоделки не уступают заводским прототипам.

Содержание

- Основные разновидности фиксаторов и сфера применения

- «Дедовские» способы: кирпич, штыри, камни

- Пластиковые трубы в качестве фиксаторов

- Бетонные фиксаторы: как сделать самостоятельно

Основные разновидности фиксаторов и сфера применения

Фиксаторы арматуры, еще называемые подставками под арматуру (они же дистанцеры или ограничители), предназначены для удержания арматурного каркаса, стержней или сетки на нужной высоте, в заданном положении, без перекосов и сдвигов, чтобы вокруг образовался равномерный защитный слой бетона (расстояние от поверхности арматуры до грани конструкции). Недостаточный слой или вообще проплешины, сквозь которые железо будет контактировать с влажной средой, это значительное сокращение срока службы монолита, опасность деформации и ухудшение прочностных характеристик. Слишком толстый слой – это необоснованная перезакладка, влекущая за собой повышение затрат на строительство.

Толщина ЗС зависит от типа железобетонной конструкции, функционала арматурных деталей (рабочие или конструктивные), а также от типа арматуры и ее сечения. Но нормативный минимум – не меньше 1 см и не меньше сечения арматурного стержня, независимо от остальных условий. В частном строительстве действуют следующие нормы по толщине ЗС:

- Внутренние железобетонные конструкции и монолитные участки перекрытий – 20 мм (25 мм при повышенной влажности).

- Cнаружи, без дополнительной защиты – 25 мм.

- В грунте, без дополнительной защиты – 40 мм.

- В фундаментах, без дополнительной защиты (подбетонка, слой ПГС) – 70 мм.

- В фундаментах, с защитным слоем – 35-40 мм.

Изготавливают фиксаторы из прочного пластика, который не поддается коррозии, устойчив к колебаниям температур и химической среде бетона. Все фиксаторы делятся на три группы – для горизонтального монтажа, для вертикального монтажа и универсальные, а форма определяет специфику применения. Основных разновидностей несколько, плюс вариации в пределах каждого вида:

- «Стульчики» – фиксаторы горизонтального типа, для одного слоя, используемые в фундаментах, стяжках, плитах перекрытий, обычный стульчик рассчитан на арматуру диаметром до 16 мм, усиленные стульчики подходят для арматуры 25-30 мм.

- «Стойки» – бывают горизонтального и универсального типа с большим диапазоном габаритов (создание слоя от 15 до 40 мм), стойки можно использовать в разных положениях, кроме того, выпускают «многоэтажные» стойки, которые устанавливаются друг на друга, для увеличения толщины слоя.

- «Звездочки/колесики» – универсальный фиксатор, представляющий собой кольцо с зубцами различного диаметра, в центре зажимной замок, позволяющий стопорить арматуру как вертикально, так и горизонтально. В основном применяется при заливке ограждающих конструкций, колонн, столбов, с арматурой сечением от 4 до 20 мм.

- «Кубики» – горизонтальные фиксаторы, удобные своей многофункциональностью, один кубик дает четыре разных слоя (35-80 мм), в зависимости от используемой стороны корпуса. Диаметр арматуры – о т 4 до 32 мм, сфера применения, как у стульчиков.

- «Косточки/бабочки» – тоже горизонтальная подставка, позволяющая изменять толщину слоя установкой на определенную сторону, диаметр арматуры – от 25 до 40 мм.

- «Опоры» – круглые, квадратные или прямоугольные горизонтальные фиксаторы, позволяющие получить слой от 25 до 80 мм, под арматуру от 4 до 32 мм. Для сыпучих оснований – специальные, усиленные опоры с круглой платформой большего диаметра. Также выпускают отдельные подставки (подложки) под фиксаторы, устанавливаемые на сыпучих основаниях.

Средний расход фиксаторов на 1 м² составляет от 5 до 10 штук, чем тяжелее каркас, тем больше опор под него потребуется. Если заливка предполагается поверх утеплителя, выбирают фиксаторы без острых ножек, чтобы не продавили, или используют для сыпучих грунтов.

Правильно подобранные и установленные фиксаторы не смещаются и не ломаются даже при передвижении по каркасу при заливке.

Нормальные фиксаторы не ломаются при правильной установке. Они должны стоять вертикально, так как предназначены для удерживания усилий «сверху вниз». Если усилия будут в бок, то они могут срезать крепеж или «усики». У меня по арматуре, установленной на фиксаторы, бегало при заливке пять человек.

При всех достоинствах пластиковых расходников, это дополнительная статья затрат, и многие самозастройщики, в том числе и наши умельцы, предпочитают обходиться самоделками. Некоторые из них вполне жизнеспособны, а некоторым в монолите совсем не место.

«Дедовские» способы

Кирпич – керамический, силикатный, ломаные куски, одинаковые половинки, целые кирпичины – не вариант минимум по двум причинам:

- Габариты – сложно наколоть кирпич на одинаковые, небольшие фрагменты, большие же куски слишком объемные, что скажется на слое.

Стульчики вещь хорошая, я себе ставил и не жалею, выигрыш в точном соблюдении защитного слоя бетона – кирпич «съест» больший слой бетона впустую.

- Гигроскопичность – даже керамика, не говоря о силикате, впитывает влагу и будет передавать ее арматуре.

Арматурные штыри – многие используют воткнутые вертикально в землю пруты, чтобы к ним привязывать каркас, такой способ еще быстрее, чем кирпич, приведет к коррозии.

Арматура должна быть герметична в бетоне, если она хоть одним краем будет соприкасаться с водой, то по ней будит поступать влага в бетон, и бетон будет разрушаться.

В ситуации же со штырями будет идти прямой подсос влаги с передачей на арматурный каркас по всей плоскости.

Камни–голыши примерно одинакового размера – вполне работоспособный вариант в качестве опоры, но при заливке каркас может сдвинуться и перекоситься. Соблюсти толщину слоя сложнее, но хотя бы не будет повышенной влажности. Если же речь о песчанике, то пластинчатая структура облегчает укладку и лучше удержит арматуру, но влагу он впитывает еще сильнее кирпича, поэтому понадобится слой гидроизоляции.

Трубная альтернатива

Пластиковые трубы – можно подобрать любой диаметр и толщину трубы в зависимости от типа основания, нарезать нужную длину, для надежной фиксации даже сделать пазы под сечение арматуры. Этот способ востребован среди наших умельцев, так как и толщина слоя выдерживается, и параметры монолита не ухудшаются.

Можно ставить на обрезки 50 мм пластиковой канализационной трубы, резать можно на ту высоту, какую требуется. У меня получилось около 4-6 штук на погонный метр ленты шириной 40 см, при 12-ой арматуре (8 ниток в хомуте). От погружения в песок я подкладывал кусочки рубероида.

Труба может быть и больше.

Я использовал обрезки 100 мм канализационной пластиковой трубы, где-то 7-8 см высотой напилил и поставил.

Нарезаете из трубы ПНД 32 или 40 мм колечки нужной высоты и вертикально их ставите на крышки для консервирования. По щебню крышки, как правило, не нужны.

Бетонные фиксаторы: как сделать самостоятельно

Как и пластиковые, бетонные фиксаторы бывают промышленного производства, но используются, в основном, для больших объектов, и в продаже их найти сложно. Однако самостоятельно изготовить такие опоры может каждый, если есть время возиться с формами, заливкой и сушкой. Некоторые не заморачиваются с формованием и делают «нашлепки» из раствора или выкладывают конусом прямо по месту, но лучше все же потратить время.

Бетонные подставки чаще всего двух типов:

- Прямоугольники – заливка в форму или нарезка на кубики незастывшего раствора;

- Кругляши – заливка в обрезки пластиковых труб, получается ровный рельеф или заливка в донышки от пластиковых бутылок, получаются еще и пазы под пруты.

Если вставить в бетон проволоку, получатся не просто опоры, а настоящие фиксаторы арматуры.

Посмотрите видео Антона Вебера, там процесс изготовления бетонных фиксаторов для ЗС. Собираете опалубку прямоугольником, заливаете жестким бетоном или пескобетоном, пока раствор не схватился, вставляете петли из вязальной проволоки, нарезаете массу на квадраты (5-7 см). После застывания бетона вытряхиваете из формы и ломаете по прорезям.

Работоспособность метода подтверждена.

Вчера попробовал сделать пилотную партию, сегодня остался доволен результатом, высыпал первые кубики на денек в воду, сделал следующую заготовку.

Ещё один неплохой способ: отрезаете донышко от простой пластиковой бутылки (с бугристым рельефом), заполняете его жёстким раствором (мало воды) и, как куличики в детстве из песка, выкладываете на плоское основание, застеленное плёнкой, через несколько дней подставки готовы.

У нас подставки не продаются и не продавались никогда. Привез из Питера 25-35 мм подставки, а под заезд в гараж они маловаты, на форуме попадалось упоминание о том, что можно вот так, как в детстве, лепить. Слепил.

Вывод

Использовать покупные фиксаторы или сэкономить и предпочесть самодельные, пластиковые, или бетонные, главное – выдержать слой и надежно защитить свой монолит от разрушения.

Пригодятся фиксаторы и при заливке домов – например, из монолитного пенобетона, если же речь о технологии несъемной опалубки, то чаще всего используют пластиковые трубы, они и стяжки защищают, и слой помогают выдержать. В видео – о нюансах арматурных работ.

Читайте также: