Как влияют на бетон

Обновлено: 25.04.2024

Одним из основных факторов, влияющих на качество бетона, и ведущих к его разрушению являются химические процессы. Степень их влияния на этот материал носит разнообразный характер. Тем не менее, существуют укрупненная классификация подобных негативных процессов. Она включает в себя следующие химические воздействия, разрушающие структуру бетона:

- Выщелачивание. В результате этого процесса вымываются все элементы, которые в той или иной степени растворяются в водной среде. Главным образом, это гидроокись кальция.

- Взаимодействие реагентов и цементного раствора, провоцирующее формирование растворимых солей или других элементов, в которых отсутствуют вяжущие свойства. К ним, как правило, относятся кислоты.

- Солевые отложения в структуре бетона. Из-за активного процесса кристаллизации и значительного увеличения объема строительного материала происходит его разрушение.

Указанные причины повреждения цементных структур имеют наиболее распространенный характер, но ими проблема разрушения бетона не ограничивается.

Самой большой проблемой для строителей, все-таки, являются выщелачивающие процессы. Гидроокись кальция под воздействием водной среды (мягких вод с минимальным содержанием магниевых и кальциевых солей) подвергается вымыванию и растворению. Вода имеет разные источники происхождения. Это может быть дождь, снег, жидкость, образованная в результате таяния снежных покровов или находящаяся под землей.

Также процессу выщелачивания подвергаются силикаты кальция. Отрицательное коррозионное воздействие на материал наиболее активно происходит при проточных водах, особенно имеющих стабильный контакт с бетонной основой. А вот неподвижность водной среды ведет, наоборот, к затормаживанию этих процессов.

На качество строительных материалов, имеющих цементную основу, сильно влияет увеличение температурного режима в зоне взаимодействия. В результате повышается способность большинства солевых соединений к растворению, активизируются химические реакции, что ведет к росту агрессивности среды, воздействующей на бетонную основу.

Растворимость гидроокиси кальция повышается также при ее взаимодействии с щелочными веществами, например, хлористым аммонием, или сахаром (жидкая среда, имеющая большое количества сахара).

Еще одной существенной проблемой, вызывающей разрушение бетона, является наличие в нем гидроокиси кальция. Это вещество контактирует с кислотами и создает солевые образования. В результате карбонизации появляется карбонат кальция, который достаточно легко взаимодействует с сильными кислотами (будучи солью, относящейся к слабой кислоте). Алюминат и силикат кальция, которые являются вяжущей основой в цементе, подвергаются коррозионным процессам, вызванными наличием в структуре строительного материала еще более сильных кислотных составляющих.

По степени кислотности воды, воздействующей на бетонную основу, подразделяются на следующие группы:

Наиболее агрессивная к бетонной основе среда находится в пределах ниже 6 РН. Кислоты бывают как органические, так и неорганические. К первой группе можно отнести следующие химические вещества, которые вызывают сильное разрушение бетона: серная, азотная и соляная. Вторая группа включает в себя такие кислоты, как: молочная, формирующаяся в период силосного заквашивающегося процесса, и уксусная, процесс образования которой осуществляется в результате ферментации.

Еще одним опасным видом повреждения бетона является коррозия, вызванная углекислым газом (СО2, — ред.). Этот газообразное химическое вещество есть ни что иное, как ангидрид угольной кислоты. СО2 содержится в воздухе. Причем его содержание в городах значительно выше, чем в чистой среде, например, в лесу, вдали от цивилизационных загрязнений окружающей среды – 0,5% и 0,03% соответственно. Но у углекислого газа есть одной свойство, которое влияет на качество бетона, вплоть до его разрушения – это его растворимость в водной среде. Причем этот процесс напрямую зависит от температуры жидкости. Чем она выше, тем взаимодействие СО2 с ней более эффективное.

Жидкости, в которых присутствует углекислый газ, обладают кислой реакцией, и достаточно хорошо контактируя с металлами, создают кислые и нейтральные соли.

Агрессивная угольная кислота (свободная) имеет негативное влияние в форме коррозионных процессов на бетонную основу посредством изменения ее составляющих в биокарбонат, который легко поддается растворению. Также же эти реакции вызывают и коррозию металлических поверхностей. Специалисты зафиксировали определенную зависимость между жесткостью воды с содержанием угольной кислоты, степенью ее кислотности и наличием двуокиси углерода (свободной). Определенный уровень соотношения этих показателей характеризует степень негативного воздействия водной среды на бетон.

Коррозионные процессы в бетоне осуществляются также в результате обменных химических процессов. Гидроокись кальция является веществом сильного основания и именно в силу этих причин она легко идет при взаимодействии на так называемый «двойной обмен». В результате этой реакции происходит следующее: ионы металлов, имеющие более слабый уровень основания, выталкиваются из солевых соединений. Так, например, соединяясь с солями аммония и магния, гидроокись кальция образует гидроокись магния в виде аморфного химического вещества, а также хлористый кальций. Последнее соединение, которое легко растворимо, подвергается активному процессу выщелачивания.

Больше всего магниевых солей содержится в морской воде или в зоне сточных вод, где расположены предприятия по производству калийных солей.

Крайне опасным видом коррозии для бетона является сульфатная. Она образуется под воздействием на цемент серной кислоты и сульфата, в результате чего получается сульфат кальция. В конечном итоге этого процесса, в основе материала образуются соли, которые кристаллизуются, увеличивают объем бетона и разрушают его.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Бетон — один из самых широко применяемых строительных материалов с древнейших времен.

Его прочность, долговечность, возможность создавать из него конструкции сложных форм — все это делает бетон очень привлекательным для строительства материалом уже более 6000 лет.

Во все времена строители и инженеры проявляли творческую жилку, экспериментируя с рецептурами бетонных смесей. В старину делалось это по наитию, и результаты радовали не всегда. Но постепенно опыт поколений мастеров накапливался, и сейчас к услугам строителей выпускаются добавки с гарантированным воздействием.

Состав бетона

Классический состав бетона включает:

- цемент;

- крупные заполнители (гравий, щебень, гранитный отсев, керамзит и другие материалы, крупность зерна которых составляет от 20 до 100 мм и выбирается в зависимости от проекта);

- мелкие заполнители (обычно песок средних и крупных фракций, крупность зерна также зависит от проекта);

- воду.

Состав бетонов регулируется ГОСТ 26633-2015 «Бетоны тяжелые и мелкозернистые. Технические условия».

Также применяются цементно-песчаные растворы, которые не включают крупные заполнители. Они применяются в качестве штукатурных, кладочных, ремонтных растворов, также из них могут выполнять стяжки, которые не будут испытывать высоких нагрузок.

Факторы, обусловливающие прочность бетона

Состав бетонных смесей на первый взгляд кажется простым, но прочность готового изделия зависит многих факторов. В первую очередь, влияют на нее количество цемента в замесе и выбор марки цемента. Чем выше марка цемента и чем больше его доля в растворе, тем выше прочность бетона на сжатие. По этому признаку бетоны подразделяются на классы.

На прочность бетона влияют также тип цемента, заполнители, пропорции компонентов, тщательность замеса, обработка уложенного бетона и условия его твердения.

Имеет значение и качество исходных компонентов: чистота воды и заполнителей, отсутствие в них примесей, свежесть цемента.

Что такое активность цемента

Свежесть цемента влияет на качество бетона. При хранении цемент, особенно, если он хранится без упаковки, за несколько месяцев теряет свою активность. Через 3 месяца хранения расчетная прочность цемента снижается на 23%, а быстротвердеющие цементы становятся обычными уже через месяц хранения.

Важно!

Активность цемента — это параметр, который положен в основу классификации цементов на марки. Активностью называют предел прочности на сжатие цементных образцов в возрасте 28 суток. По этому параметру цементы подразделяют на классы: 32,5, 42,5, 52,5. Кроме того, по прочности на сжатие в возрасте 2 (7) суток цементы классифицируют на подклассы:

- ЦЕМ I (портландцемент);

- ЦЕМ II (портландцемент с минеральными добавками);

- ЦЕМ III (шлакопортландцемент);

- ЦЕМ IV (пуццолановый цемент);

- ЦЕМ V (композиционный цемент).

Цементы ЦЕМ II–ЦЕМ V также подразделяются на подтипы (А, В, С) в зависимости от содержания цементного клинкера и добавок.

Другие факторы, от которых зависит активность цемента:

Можно ли повысить активность лежалого цемента

Лежалый цемент тоже можно использовать для приготовления бетонных растворов. Чтобы из лежалого цемента получить прочный бетон, применяют различные методы активации цемента:

- Мокрая активация. На первом этапе в бетономешалку загружают цемент, крупные заполнители и частично воду. В течение 5 минут зерна крупного заполнителя растирают цемент, затем добавляется песок и остальная вода.

- Виброактивация. Перемешивание с одновременной вибрацией цемента с песком повышает его активность на 30–40%.

- Применение комплексных пластифицирующих добавок, которые позволяют повысить активность цемента и получить из него качественный бетон.

Водоцементное соотношение

Для протекания реакций гидратации требуется строго определенное количество воды, а именно, 0,3 от количества цемента. С целью повышения удобства обработки, обычно применяют водоцементное соотношение, равное 0,45–0,55, однако это все еще довольно жесткая смесь, а дальнейшее повышение в/ц влечет за собой снижение прочности бетона.

Важно!

В зависимости от консистенции, бетонные растворы делятся на жесткие и подвижные. Подвижные растворы подразделяются на пять классов по подвижности, от П1 до П5.

Чтобы повысить подвижность бетонных смесей без ущерба для прочности, применяют пластификаторы и суперпластификаторы, которые позволяют увеличить подвижность с П1 до П5.

Обработка и уход за уложенным бетоном

Прочность и плотность бетона взаимосвязаны. Вообще, бетон — материал пористый, для него характерно наличие капилляров и пор, но для повышения прочности бетона нужно стремиться к тому, чтобы их было меньше, и они имели наименьшие диаметры.

С целью удалить крупные воздушные пузырьки и добиться уплотнения бетонной смеси, после укладки ее в опалубку производится виброобработка, которая требует применения дорогостоящего оборудования, расхода электроэнергии и затрат времени. Применение пластифицирующих и суперпластифицирующих добавок позволяет получать самоуплотняющиеся смеси, не требующие обработки. Размер и количество пор в них уменьшены по сравнению с бетонами без добавок, соответственно, возрастает их плотность и прочность.

Обеспечение оптимальных условий во время набора прочности (28 суток) также имеет важнее значение.

Оптимальными являются температура воздуха 18–22°С и практически стопроцентная влажность. При снижении температуры воздуха процессы набора прочности замедляются, около 5°С и ниже практически прекращаются; таким же образом влияет влажность воздуха 40% и ниже. Поэтому для зимнего бетонирования применяют противоморозные добавки, которые позволяют проводить бетонные работы даже при температуре воздуха до минус 20°С.

При повышении температуры воздуха бетон пересыхает, и это тоже негативно отражается на его прочности. Чтобы бетон не пересыхал, его поливают водой.

Итак, на прочность бетона влияют:

- чистота и пропорции основных компонентов;

- тип, марка и свежесть цемента;

- правильный замес;

- обработка и уход после укладки.

Также повлиять нее можно путем внесения специальных добавок.

Какие добавки применялись в мировой истории строительства

Состав бетона включает всего несколько компонентов, но люди всегда находили возможность внести те или иные добавки, чтобы добиться получения материала с какими-либо особенными характеристиками. В старину это были различные подручные вещества, а выбор добавок и их дозировок носил экспериментальный характер, поскольку физико-химические особенности происходящих в смеси цемента с водой процессов тогда еще не были известны. Вот почему некоторые постройки получались прочными, другие быстро разрушались.

В Древнем Риме строители добавляли в бетонные смеси кровь животных, свиное сало, молоко. Гемоглобин крови, как сейчас стало известно, является пластификатором. Свиной жир и молоко применяли для придания водоотталкивающих характеристик. На Руси для повышения прочности в строительные растворы добавляли яйца.

При зимнем бетонировании в России растворы замешивали с добавлением водки и мыла. Например, именно так был залит фундамент Александровской колонны в Санкт-Петербурге.

С 1850 года при изготовлении бетона начали применять портландцемент. В те времена в растворы добавляли гипс. В начале ХХ века применяли хлористый кальций как ускоритель твердения и сахар — как замедлитель твердения бетона.

В СССР в качестве добавок в бетонные растворы применяли нерастворимые мыла на основе жирных кислот, препараты на основе восков, битума.

В качестве ускоряющих добавок применялись соли-электролиты.

В качестве пластификаторов применялись (и применяются):

- сульфированные меламиноформальдегидные смолы, а также комплексные добавки на их основе;

- модифицированные лигносульфонаты и комплексные добавки на их основе;

- продукты конденсации нафталинсульфокислоты и формальдегида, а также комплексные добавки на их основе;

- продукты конденсации оксикарбоновых кислот.

Какие добавки применяют для повышения прочности бетона

Внесение в бетонные растворы упрочняющих добавок широко практикуется в строительстве. Но, в отличие от строителей прошлых веков, сейчас применяются добавки, которые разработаны и испытаны в лабораториях, обеспечивают гарантированный эффект, а на их упаковках даны четкие указания по дозировке.

В соответствии с ГОСТ 24211-2008 «Добавки для бетонов и строительных растворов», есть несколько классов добавок для бетонных растворов:

- Регулирующие характеристики бетонных и цементных растворов. Это пластификаторы и суперпластификаторы, стабилизирующие, водоредуцирующие, вовлекающие воздух добавки.

- Влияющие на кинетику твердения. Это ускорители, замедлители, добавки, снижающие проницаемость бетона.

- Придающие специальные свойства (гидрофобизаторы, противоморозные добавки, фотокаталитические добавки).

- Минеральные добавки, которые могут быть активными или инертными.

Необходимость внесения добавок определяет ГОСТ 24211-91 (не распространяется на минеральные добавки).

Пластификаторы и суперпластификаторы

Чаще всего для увеличения прочности применяется добавление в растворы пластификаторов и суперпластификаторов.

Они повышают активность цемента и способствуют более полному вовлечению его составляющих в реакции гидратации, что увеличивает прочность бетона. Помимо этого, они позволяют без увеличения доли воды в замесе повысить удобоукладываемость смеси, в результате чего в готовом бетоне меньше пор и капилляров, они меньшего размера, а прочность и плотность бетона повышаются.

Рассмотрим пластифицирующие добавки производства CEMMIX. Это современные добавки, и, что немаловажно, все добавки в линейке совместимы друг с другом и с отечественными цементами. Также они имеют удобную для работы жидкую форму, их легко добавлять в растворы, они хорошо смешиваются с компонентами раствора.

Выпускается несколько добавок CEMMIX с пластифицирующими и упрочняющими свойствами:

Настоящая статья посвящена исследованию влияния загрязняющих примесей различного гранулометрического состава в заполнителях различных карьеров на технологические свойства бетонных смесей и физико-механические свойства бетонов. Установлен пластифицирующий эффект пылевидных и глинистых частиц в заполнителях. Показано, что оценка удобоукладываемости бетонных смесей с загрязняющими примесями по осадке конуса не позволяет достоверно оценить эту важную технологическую характеристику смесей. В связи с тиксотропностью и зависимостью вязкости от скорости сдвига при одинаковых значениях осадки конуса удобоукладываемость, определенная по жесткости бетонных смесей, различается. При подборе состава бетонных смесей на заполнителях, содержащих загрязняющие примеси, их удобоукладываемость необходимо характеризовать не только по осадке конуса, но и по жесткости. Введение суперпластификатора С-3 МУ значительно повышает морозостойкость бетонов, как на чистых заполнителях, так и с примесями глинистых и пылевидных частиц в целом, и достигает максимальных значений при содержании пылевидных и глинистых частиц в смеси в пределах 4,5–6,0 % (в заполнителе приблизительно 6–10 %).

1. Комарова Н.Д. Особенности проектирования бетонной смеси с использованием заполнителей из ВПГС / Н.Д. Комарова, А.Ф. Лениш // Современные наукоемкие технологии. – 2016. – № 3–1. – С. 38–43.

2. Повышение эффективности бетонов для зданий и сооружений оптимизацией гранулометрического состава / Н.Д. Комарова [и др.] // Бюллетень строительной техники. – 2015. – № 11(975). – С. 52–55.

3. Литвинова Ю.В., Нетребенко А.В. Характер микроструктуры цементного камня и его влияние на контакт с компонентами исходного материала // Эффективные строительные композиты: материалы науч.-практ. конф. к 85-летию заслуженного деятеля науки РФ, академика РААСН, доктора технических наук, Баженова Юрия Михайловича. – Белгород, 2015. – С. 1–10.

4. Лукьяненко В.В. Регулирование внутренних напряжений в бетонах с целью повышения их трещино- и морозостойкости: дис. . канд. тех. наук. – Ставрополь, 2002. – 243 с.

5. Киреев В.Г. Принципы создания бетонов требуемого качества на некондиционных заполнителях: дис. . канд. техн. наук. – Ставрополь, 2004. – 201 c.

6. Лесовик В.С. Закон сродства структур в строительном материаловедении / В.С. Лесовик, Л.Х. Загороднюк, И.Л. Чулкова // Фундаментальные исследования. – 2014. – № 3–2. – С. 267–271.

9. Шейкин А.Е. Структура и свойства цементных бетонов / А.Е. Шейкин, Ю.В. Чеховский, М.И. Бруссер – М.: Стройиздат, 1979. – 344 с.

10. Капленко О.А. Влияние воздухововлечения на температурные напряжения и растрескивание бетонов // Эффективные строительные композиты: материалы. науч.-практ. конф. к 85-летию заслуженного деятеля науки РФ, академика РААСН, доктора технических наук, Баженова Юрия Михайловича. – Белгород, 2015. – С. 1–8.

11. Курбатов В.Л., Бочаров С.С., Галайко Л.С., Кондраков И.М. Способ очистки жилых и производственных помещений зданий из бетона от аммиака // Патент России № 2603686.2016. Бюл. № 33.

12. Курбатов В.Л. Ползучесть цементных бетонов при расчете строительных конструкций / В.Л. Курбатов, Н.Д. Комарова, В.И. Римшин // Бюллетень строительной техники. – 2016. – № 5(981). – С. 27–32.

14. Тепсаев И.С. Мелкозернистый ремонтный бетон на основе пропитанного наполнителя: дис. . канд. тех. наук. – Махачкала, 2010. – 215 с.

15. Середа О.А. Дорожные цементобетоны на некондиционных заполнителях Северного Кавказа: дис. . канд. тех. наук. – Белгород, 2009. – 208 с.

16. Kurbatov V.L., Komarova N.D., Esipova A.A. Creep of cement concretes research journal of pharmaceutical, biological and chemical sciences // RJPBCS. – 2016. – № 7(3). – P. 2665–2673.

Статистический анализ качества минеральных заполнителей, выпускаемых карьерами Ставропольского края и Северного Кавказа, показывает, что объемы выпуска мытого щебня и песка составляют примерно 35–40 %, остальные 60–65 % – это заполнители, содержащие от 3 % до 15 % загрязняющих пылевидных, глинистых и илистых частиц. Стоимость мытых заполнителей на 20–30 % выше немытых.

Современные представления о влиянии качества заполнителей на структуру бетонов, его свойствах и возможностях их регулирования в требуемых направлениях развивались в исследованиях известных ученых И.Н. Ахвердова, В.В. Бабкова, В.И. Бабушкина, Ю.М. Баженова, Г.И. Горчакова, Е.А. Гузеева, В.С. Данюшевского и многих других. Свойства бетонов в достаточной мере зависят от свойств заполнителей, что объясняет повышенные требования к их качественным характеристикам.

Изменения в процессе образования структуры бетонов и их смесей в том числе происходят из-за наличия загрязняющих примесей (частичек пыли, глины, и ила) [1, 2]. В нормативной документации, регламентирующей качественные показатели применяемых заполнителей для бетонов различного назначения, установлены допустимые значения содержания загрязняющих примесей, так как их наличие в значительной степени ухудшает адгезию между цементным камнем и заполнителем [3]. Для бетонов всех классов допустимое количество примесных частиц в щебне не должно превышать 1 % по массе; в песке 2–5 % для бетонов различного назначения [4]. Требования ГОСТ 8736-93 допускают в песке II класса из отсевов дробления наличие пылевидных и глинистых частиц до 10 % по массе [5]. Вообще содержание примесей в виде пылевидных, илистых и глинистых частиц в бетонной смеси может варьироваться в весьма широком диапазоне в зависимости от количества в смеси песка и щебня, что, безусловно, отразится на свойствах бетонных смесей и бетонов. Однако еще в 1928 г. Р. Залигер отмечал, что трудно предъявить исчерпывающие требования к материалам, необходимым для производства бетона. Примесные частицы ила, глины и аналогичные им снижают прочность бетона в особенности, если они контактируют с поверхностью частиц мелкого и крупного заполнителя [6]. А в случае равномерного распределения этих примесей в массе песка и отсутствия сцепления с зернами их наличие не вредит качеству бетонов и даже при общеизвестных обстоятельствах повышает прочность. Ю.М. Баженов [7], В.Г. Батраков [8] и другие ученые – исследователи [9] полагают, что совокупность примесей, «грязнящих» песок, не может полностью охарактеризовать его качество. Вполне допустима вероятность того, что 3–5 % примесей одного состава могут быть многократно вреднее, чем 10–15 % примесей другого состава. Из практики известно, что добавление к цементу глины или глинистых горных пород практически не оказывает влияния на его качество. Общеизвестно, что ранее при изготовлении строительных материалов и изделий различного назначения использовались грунто-бетонные смеси или песчано-грунто-цементные смеси в которых содержание глинистых и илистых веществ доходило до 40–45 % [10]. Последние десятилетия ознаменованы новейшими разработками и приемами увеличения прочности и морозостойкости бетонов за счет внедрения разработанных воздухововлекающих, демпфирующих, пластифицирующих и другого вида добавок. Физико-механические свойства бетонов с указанными добавками в присутствии [7] загрязняющих примесей в заполнителе малоизучены. Без сомнения, нормируемые пределы по количественному содержанию загрязняющих примесей в заполнителях для бетонов могут быть более высокими при каждом конкретном изучении их влияния на [5] качественные показатели бетонов в присутствии добавок [7, 11]. Оказавшиеся в заполнителе глинистые, илистые и пылевидные примеси образуют на поверхности заполнителя монослой, который снижает адгезию цементного камня с заполнителем, а также прочность и морозостойкость бетонов. Обычные расчеты дают возможность утверждать, что при 10 % содержании примесей они могут образовывать поверхностный слой на частичках заполнителя около 8–10 мкм в тонкодисперсных бетонах и 12–14 мкм в обычных бетонах. Конечно, при перемешивании бетонных смесей слои этих частиц в водной среде сдвигаются с поверхности заполнителя, распределяясь в водоцементной части бетонной смеси. Именно это позволит несколько повысить контакт и сцепление цементного камня с поверхностью заполнителя [12]. Наличие загрязняющих частиц может способствовать сохранению достаточно высоких показателей прочности при испытании водонасыщенных бетонов, создавая преграду прониканию воды вверху трещины и ее рост [10]. Соответственно можно предположить, наличие загрязняющие частицы в порах бетонов в случае их взаимодействия с водой будут набухать и тем самым уменьшать водопоглощение бетона. При замораживании адсорбированная на поверхности тонкодисперсных примесей вода превращается в лед при температурах значительно ниже 0 °С, что может повлиять [2] на сохранение морозостойкости и трещиностойкости бетонов.

Цель исследования

Выявление особенностей влияния на свойства бетонной смеси заполнителей, содержащих мелкодисперсные загрязняющие примеси. Исследование воздействия загрязняющих примесей разного гранулометрического состава в заполнителях исследуемых карьеров Ставропольского края на технологические свойства бетонных смесей. Предложение оптимизированного метода подбора состава бетонных смесей на засоренных примесями заполнителях. Обоснование рационального применения суперпластификатора С-3 МУ в бетонах с заполнителями, содержащих илистые и глинистые примеси.

Материалы и методы исследования

Были проведены экспериментальные исследования влияния пылевидных, илистых и глинистых загрязняющих примесей, извлеченных из заполнителей всевозможных карьеров, на технологические свойства бетонных смесей и физико-механические свойства бетонов. В бетонные смеси, состоящие из чистого заполнителя, добавляли в качестве загрязняющих примесей тонкодисперсные (пылевидные, глинистые и илистые) частицы, извлеченные из заполнителей трех карьеров (табл. 1).

Виды загрязняющих примесей заполнителей и их фракционный состав, определенный по ГОСТ Р 50298.2-92, ГОСТ 8735-88, приведены в табл. 1.

Фракционный состав загрязняющих примесей заполнителей

Примечание. *в числителе – частные остатки, в знаменателе – полные остатки на ситах.

Результаты исследования и их обсуждение

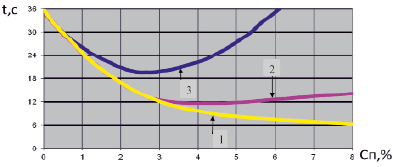

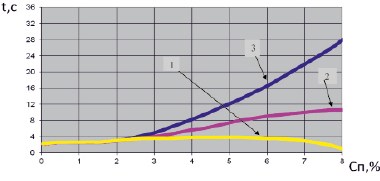

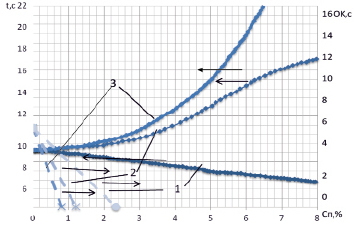

Итоги определения жесткости мелкозернистых пластифицированных и непластифицированных бетонных смесей показаны на рис. 1. В бесщебеночных бетонных смесях максимальный разжижающий эффект дает наличие в составе смеси тонкодисперсных загрязняющих примесей Надзорненского карьера. Загрязняющие примеси Старомарьевского и Невинномысского карьеров в количестве от 0 до приблизительно 4 % оказывают пластифицирующее действие, но при дальнейшем увеличении до 10 % их содержание в смеси вызывает повышение жесткости бетонной смеси. Проводя анализ фракционного состава тонкодисперсных фракций загрязняющих примесей заполнителей, можно сделать вывод: пластифицирующее действие оказывают примеси, содержащие большее количество фракций размером более 0,01 мм, а понижают удобоукладываемость смесей примеси, содержащие большее количество фракций размером менее 0,01 мм, что подтверждает предположение, сделанное еще в 1979 г. А.Е. Шейкиным с соавторами [9].

Рис. 1. Зависимость жесткости t мелкозернистого бетона без добавки – а) и с добавкой суперпластификатора С-3 МУ – б) от содержания в смеси загрязняющих примесей Сп Надзорненского карьера – 1; Невинномысского карьера – 2; Старомарьевского карьера – 3

Изучение влияния суперпластификатора С-3МУ [13] на бетонную смесь свидетельствует об улучшении удобоукладываемости смесей даже при наличии в них загрязняющих примесей Невинномысского карьера до 8 % (13,6 % по отношению к заполнителю) по сравнению с контрольным составом без добавки на чистом заполнителе.

При введении тонкодисперсных загрязняющих примесей в тяжелую бетонную смесь их удобоукладываемость, оцениваемая по осадке конуса (ОК), ухудшается, однако примеси различного зернового состава поразному влияют на изменение осадки конуса. Содержание примесей Старомарьевского карьера в количестве 1 % в бетонной смеси приводит к снижению ОК до 0, тогда как на чистом заполнителе ОК была равной 4 см. В то же время снижение ОК до 0 в бетонной смеси с примесями Надзорненского карьера наблюдается при их содержании в смеси в количестве 2,1 % (рис. 1 и 2).

Изменение жесткости бетонных смесей в зависимости от содержания загрязняющих примесей различного зернового состава показывает интересные закономерности, которые не фиксируются ОК (рис. 3) [3]. По мере повышения в бетонных смесях содержания загрязняющих примесей Надзорненского карьера (до 8 %) жесткость понижается. В то же время жесткость бетонных смесей с примесями Невинномысского и Старомарьевского карьеров сначала понижается, а затем при достижении содержания этих примесей в количестве 3–4 % начинает возрастать, и при содержании примесей 6–8 % жесткость достигает значений жесткости бетонной смеси на чистом заполнителе (рис. 2, а). В бетонных смесях с суперпластификатором С-3 МУ при общем повышении подвижности бетонных смесей соблюдаются аналогичные закономерности (рис. 2, б).

Рис. 2. Зависимость жесткости t (—) и осадки конуса ОК (- - -) тяжелых бетонных смесей без пластификатора – а) и с суперпластификатором – б) от содержания в смеси загрязняющих примесей Сп Надзорненского карьера – 1; Невинномысского карьера – 2; Старомарьевского карьера – 3

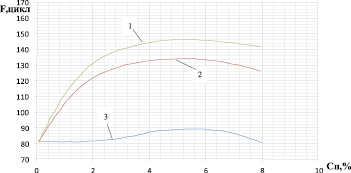

В итоге проведенные исследования позволяют утверждать, что, подбирая состав бетонных смесей с использованием заполнителей, содержащих загрязняющие примеси, удобоукладываемость необходимо характеризовать не только по осадке конуса, но и по ее жесткости. Наличие тонкодисперсных загрязняющих примесей повышает водопотребность бетонной смеси при ее оценке по осадке конуса, а при оценке удобоукладываемости бетонной смеси по ее жесткости водопотребность может быть снижена (графики рис. 2). Как видно, в бесщебеночных бетонных смесях, так же как и в обычных тяжелых, тонкодисперсные частицы оказывают незначительное пластифицирующее действие на бетонную смесь [14] при оценке удобоукладываемости по жесткости бетонной смеси, как с введением пластификатора, так и без него (рис. 1 и 2). Наличие в заполнителях и в целом в мелкозернистой бетонной смеси загрязняющих частиц Надзорненского карьера до 8 % приводит к увеличению прочности на растяжение при изгибе бетона и прочности при сжатии, как для бетонов с добавками, так и с суперпластификатором С-3 МУ (табл. 1). Это можно объяснить тем, что бетонная смесь с пылевидными глинистыми и илистыми включениями этого карьера обладает меньшей водопотребностью и лучшей уплотняемостью. Присутствие в мелкозернистой бетонной смеси тонкодисперсных (пылевидных, глинистых и илистых) частиц Невинномысского карьера до 6 % приводит к повышению прочности на растяжение при изгибе и прочности при сжатии бетона, как образцов без добавки, так и с суперпластификатором С-3 МУ. Это можно объяснить пластифицирующим действием загрязняющих частиц в заполнителе этого карьера при их содержании в бетонной смеси до 6 %. Присутствие в мелкозернистой бетонной смеси тонкодисперсных загрязняющих частиц Старомарьевского карьера в количестве приблизительно 3 % приводит к повышению предела прочности на растяжение при изгибе и предела прочности при сжатии бетона, как образцов без добавки, так и с суперпластификатором С-3 МУ [5]. Объясняется это пластифицирующим действием загрязняющих частиц в заполнителе этого карьера при их введении в бетонную смесь в количестве до 3 % (табл. 1).

Согласно физико-химической теории бетонных смесей в цементном тесте, представляющем собой структурированную систему, в которой дисперсионной средой является коллоидный цементный клей, образованный водой и частичками коллоидных размеров – осколками цементного клинкера и частиц кристаллизующихся новообразований, а дисперсной фазой – крупные зерна цемента и заполнителя, при наличии загрязняющих тонкодисперсных примесей может меняться соотношение дисперсная фаза – дисперсионная среда. Следствием этого является изменение степени структурированности системы. Структурированные системы характеризуются переменной вязкостью, резко падающей при возрастании градиента скорости (скорости сдвига). При малых градиентах скорости, при которых структура цементного теста почти не разрушается, вязкость такой системы предельно высока [5]. Это характерно при определении осадки конуса бетонных смесей, когда сдвиг происходит под действием собственного веса смеси при чрезвычайно малой скорости сдвига [4]. Определение жесткости бетонной смеси производится при вибрационном воздействии, то есть при гораздо большей скорости сдвига, чем при определении осадки конуса. Соответственно, жесткость бетонных смесей, содержащих тонкодисперсные загрязняющие примеси, и является более чувствительным и теоретически обоснованным критерием удобоукладываемости таких смесей.

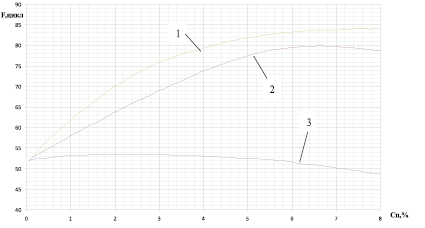

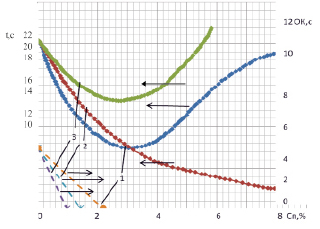

Таким образом, при наличии в заполнителях бетонных смесей загрязняющих примесей (пылевидных, глинистых и илистых), подбор составов бетонных смесей следует производить не только по осадке конуса, но и по их жесткости, так как загрязняющие мелкодисперсные примеси изменяют реологическое состояние и технологические свойства смесей [15]. Находящиеся в порах и микрокапиллярах бетона пылевидные и глинистые частицы при их увлажнении и набухании снижают водопоглощение бетона [16]. При замораживании вода, адсорбированная на поверхности частиц мелкодисперсных примесей, превращается в лед при температуре значительно ниже 0 °С, что может способствовать повышению морозостойкости и трещиностойкости бетонов. Это хорошо подтверждается графиками рис. 3, откуда следует, что морозостойкость мелкозернистых бетонов возрастает по мере повышения до 6 % в бетонной смеси содержания загрязняющих примесей Надзорненского и Невинномысского карьеров и практически остается неизменной при этом количестве примесей Старомарьевского карьера. Присутствие в заполнителях загрязняющих примесей Старомарьевского карьера приводит к естественному понижению прочности при сжатии тяжелого бетона, так как эта бетонная смесь обладает наибольшей водопотребностью, что проявляется в повышенной пористости бетонных образцов. Причем обращает на себя внимание тот факт, что морозостойкость бетонов возрастает по мере увеличения в них содержания пылевидных и глинистых частиц [4] Надзорненского и Невинномысского карьеров до 7,5 %, в то же время введение суперпластификатора С-3 МУ значительно повышает морозостойкость бетонов с примесями глинистых и пылевидных частиц в целом и имеет максимальное значение при содержании пылевидных и глинистых частиц Надзорненского и Невинномысского карьеров в смеси 4,5–6,0 %. При этом же содержании примесей наблюдается и максимум прочности при сжатии и растяжении при изгибе непластифицированных и пластифицированных образцов бетонов (табл. 2).

Рис. 3. Зависимость морозостойкости F мелкозернистого бетона от содержания загрязняющих примесей в смеси Сп Надзорненского карьера – 1; Невинномысского карьера – 2; Старомарьевского карьера – 3: а) без пластификатора; б) с суперпластификатором С-3МУ

Влияние загрязняющих примесей на свойства мелкозернистых бетонных смесей и бетонов

Любые бетонные конструкции, эксплуатируемые под открытым небом, нуждаются в особенной защите. Это касается не только тротуаров, отмосток и прочих уложенных на грунт площадок, но и фундаментов, фасадов, ограждений, опорных колонн и тому подобных сооружений, подверженных агрессивному влиянию внешней среды. Поэтому важно знать, чем покрыть бетон на улице для защиты от разрушения. Такие материалы есть, их много, и каждый обладает определенными свойствами, в которых необходимо разобраться перед применением.

От чего нужно защищать бетон

На любые расположенные на улице сооружения воздействует множество агрессивных факторов: перепады температур, содержащиеся в воздухе газы, атмосферные осадки, сильные ветра, ультрафиолетовые лучи. Взаимодействуя с бетоном, имеющим щелочную основу, они инициируют возникновение различных химических реакций:

- Содержащаяся в материале свободная известь и щелочные металлы при взаимодействии с водой растворяются в ней и вымываются из конструкций, что приводит к нарушению его структуры и потере несущих свойств.

- Кислоты, которые содержатся в атмосферном газе, грунтовой, сточной и даже дождевой воде, также вступают в реакцию с известью с образованием солей в виде твердых кристаллов в порах бетона. Они выходят на поверхность в виде высолов и разрушают монолитный искусственный камень, вызывая появление трещин, вздутий и несвязанных рыхлых образований.

- Проникающая в пористую структуру бетона вода многократно замерзает и оттаивает в нем, расширяясь при замерзании и буквально разрывая структуру материала. А при взаимодействии с элементами армирования вызывает их коррозию.

И это далеко не полный перечень вредных факторов. Восстановить и отремонтировать разрушенные и потерявшие прочность конструкции очень нелегко и не всегда возможно. Кроме того, это требует огромных временных и финансовых затрат. Гораздо выгоднее задуматься над тем, как сохранить бетон от разрушения на улице и принять превентивные меры.

Методы защиты

Основной разрушающий фактор для бетона – вода, с которой к тому же в его поры проникают химические вещества. Не допуская её вредоносное воздействие, можно в целом решить задачу, как укрепить бетон на улице от разрушения. Для этого используют объемные и поверхностные методы, а наилучшего результата добиваются при их комплексном применении.

Первичная (объемная) защита

Этот метод подразумевает введение в бетонный раствор при его изготовлении различных присадок и модифицирующих добавок, в основном искусственного происхождения. Он основан на том, что определенные химические вещества положительно влияют на структуру материала, увеличивая его долговечность и прочность (кремнеземы), снижая образование трещин (сульфаты) и т.д.

В зависимости от вида вводимых модификаторов удается придавать бетону такие свойства, как:

- способность отталкивать от себя воду – при добавлении гидрофобизаторов;

- полимерные добавки усиливают эластичность и способность противостоять расширяющим нагрузкам, возникающим при замерзании воды в порах. Это влечет за собой повышение морозостойкости и трещиностойкости;

- повышенная плотность и пластичность, в том числе и за счет изменения водоцементного соотношения. Чем плотнее материал, тем меньше в нем содержится микропустот и тем ниже его проницаемость для воды.

К первичным методам решения проблемы, как защитить бетон от влаги и разрушения, можно отнести и использование устойчивой к коррозии арматуры, и защитную обработку арматуры и закладных деталей, применяемых для монтажа сборных конструкций, и герметизацию швов сооружений.

Для справки! Общие требования по защите бетонных конструкций от коррозии изложены в ГОСТ 31384-2017.

Вторичная (поверхностная) защита

Ко вторичным методам защитной обработки бетонных конструкций относятся:

- обмазка и штукатурка поверхности;

- оклеечная изоляция рулонными материалами;

- покрытие мастиками и лакокрасочными материалами;

- пропитка верхнего слоя уплотняющими составами, стойкими к химическому воздействию;

- обработка пропитками проникающего действия, образующими в порах бетона кристаллические соединения;

- обработка водоотталкивающими составами;

- обработка антисептиками, биоцидами и другими препаратами, препятствующими появлению плесени и вредных микроорганизмов;

- облицовка штучными и листовыми изделиями.

Для каждого вида сооружений подбирается свой метод вторичной защиты. К примеру, если нужно решить, чем покрыть бетонную площадку под автомобиль на улице, её железнят цементным раствором сразу после укладки бетона.

Стены зданий отделывают штукатуркой, обкладывают кирпичом или монтируют навесные вентилируемые системы. Фундаменты и цоколи защищают от воды обмазочной либо оклеечной гидроизоляцией.

А конструкции, требующие сохранить внешний вид поверхности (заборы, ограждения, колонны, малые архитектурные формы и т.д.), защищают антисептиками, пропитывают гидрофобизирующими препаратами, окрашивают составами, образующими на поверхности водонепроницаемую пленку.

Применяемые материалы

Разобраться во всех видах вторичной защиты поможет обзор применяемых для неё материалов, их особенностей, плюсов и минусов.

Жидкая гидроизоляция

Выбирая, чем покрыть бетонный пол на улице, чтобы не крошился, чаще всего применяют жидкие гидроизолирующие средства – пропитки и составы, создающие на поверхности водоупорный слой. И те, и другие традиционно используют для повышения прочности и устойчивости бетонных изделий и уменьшения скорости их деградации.

Пропиточные составы глубокого проникновения (грунтовки) производят на разной основе:

- Кремнийорганические соединения и вододисперсионные акриловые составы хорошо работают в атмосферных условиях эксплуатации. Они уменьшают угол смачивания, за счет чего предел водоупорности поверхности повышается. Но её поры остаются открытыми, а активные водонерастворимые химические соединения, обеспечивающие эту защиту, постепенно становятся растворимыми из-за влияния щелочной среды, и теряют свои свойства.

- Составы на основе эпоксидных и полиуретановых смол применяются для защиты бетона от воздействия кислот и солей, укрепления поверхности, её гидроизоляции и обеспыливания. Они более сложны в применении: могут наноситься только при определенной температуре воздуха (не ниже +18 градусов) и только на окончательно отвердевшие конструкции после завершения срока схватывания бетонного раствора.

Обратите внимание! Для приготовления эпоксидной грунтовки необходимо смешивать два компонента (основу и отвердитель) непосредственно перед её использованием.

Но без дополнительной внешней защиты любые пропитывающие составы постепенно теряют свои свойства. Поэтому их рекомендуется применять в комплексе с лакокрасочными материалами, формирующими на поверхности влагонепроницаемую пленку.

Как и пропитки, они производятся на основе полиуретановых, эпоксидных, поливинилхлоридных и других синтетических смол и полимеров. Обладая плохой паропроницаемостью, создаваемые ими пленочные покрытия постепенно разрушаются под воздействием агрессивной среды и механических влияний с одной стороны, и щелочной среды самого бетона с другой. Поэтому прежде чем покрыть бетон на улице лаком или краской, необходимо сначала пропитать его грунтовкой.

Причем следует использовать оба состава на одинаковой основе. И желательно – от одного производителя. Это гарантирует высокую сочетаемость материалов, отсутствие факторов отторжения между ними.

Обмазочная гидроизоляция

К этому виду защитных материалов относятся различные мастики, жидкая резина, жидкое стекло. Их преимущества:

- простота нанесения;

- образование монолитного слоя без стыковочных швов;

- возможность обработки как гладких поверхностей, так и конструкций со сложным рельефом.

Их выбирают, когда нужно решить, чем покрыть бетон, эксплуатируемый в сложных условиях, при прямом контакте с водой и другими агрессивными веществами. Это фундаменты, стены подвальных и цокольных этажей, бассейны, колодцы, плоские кровли.

Мастики бывают полимерными и битумными. Они могут использоваться и в качестве самостоятельного защитного покрытия, и как клеевая гидроизолирующая основа для монтажа рулонных материалов.

Битумная мастика имеет доступную цену и продолжительный срок эксплуатации, она отлично сцепляется с бетоном, но легко плавится под действием высоких температур. Поэтому она не применяется для защиты поверхностей, находящихся под прямыми солнечными лучами, а также в жарком климате.

Наносят их в несколько слоев, что растягивает период обработки. Для получения жидкой консистенции твердые куски битума перед применением нагревают (горячий способ) или разводят растворителями (холодный способ).

Видео описание

В продаже есть и готовые к применению составы. Об особенностях их нанесения расскажет видео:

Полимерные мастики, в отличие от битумных, прекрасно противостоят повышению температуры воздуха и её перепадам. Сфера их применения гораздо шире. Например, когда нужно выбрать, чем покрыть бетонную дорожку от разрушения, отделать детскую площадку или отмостку, часто используют цветную полимерную мастику на акрилатной основе.

Улучшенные эксплуатационные характеристики полимерных обмазочных составов наверняка давно бы вытеснили битум, если бы не высокая цена таких материалов.

Отменными гидроизоляционными характеристиками отличается и жидкое стекло, представляющее собой вязкий раствор калиевых и натриевых силикатов. При обработке бетонных поверхностей таким составом он легко проникает в микротрещины, кристаллизуется в них, увеличиваясь в объеме, и надежно перекрывает доступ влаге. Продается в готовом виде.

На заметку! Жидкое стекло также можно добавлять в воду для затворения бетонного раствора.

Гораздо сложнее в применении жидкая резина, являющаяся двухкомпонентным материалом, требующим специальных навыков при приготовлении и нанесении. Её главное преимущество – эластичность и устойчивость к резким температурным перепадам без образования трещин.

В готовом виде продают резиновую краску, которая бывает разных цветов и может стать отличным вариантом, чем покрыть бетонный пол на улице для защиты от разрушения.

Это важно! Перед покупкой обмазочных защитных материалов необходимо изучить рекомендованный способ их нанесения. Не все мастики могут наноситься кистью или валиком, некоторые требуют использования специальных аппаратов для наплавления или распыления.

Рулонная и листовая гидроизоляция

Этот вид защиты имеет ограниченное применение. Например, его не используют, если нужно решить, чем покрыть бетонные дорожки на улице для защиты от разрушения, так как он не устойчив к механическому воздействию. Но для кровель, фундаментов, цоколей и прочих ненагружаемых бетонных поверхностей он иногда является самым эффективным и экономичным. Особенно при их эксплуатации в условиях значительной разницы температур в течение года, при которых поверхностные обмазочные составы теряют свою прочность и монолитность.

Видео описание

Один из вариантов гидроизоляции плоской кровли рулонными материалами показан в видеоролике:

К рулонной и листовой изоляции относятся следующие материалы:

- мембраны ПВХ, которые укладываются на поверхность внахлест со спаиванием стыковочных швов;

- мембраны EPDM наклеиваются на основание;

- битум листовой наплавляется на бетон после его обработки грунтовкой;

- рубероид монтируется в несколько слоев путем приклеивания на битумную мастику.

Все эти покрытия выполняют не только защитную, но и теплоизоляционную функцию. А некоторые могут использоваться и как финишная отделка для горизонтальных и вертикальных поверхностей благодаря декоративной посыпке на внешней поверхности.

Антисептики

Постоянный контакт с влагой вкупе с плохой проветриваемостью может привести к заселению бетона колониями грибков и прочих микроорганизмов, негативно влияющих как на его прочность, так и на внешний вид.

Антисептики могут входить в состав проникающих грунтовок, но при жестких условиях эксплуатации лучше применять специальные средства, прежде чем покрыть бетон на улице, чтобы не разрушался, другими изоляционными материалами.

Ими обрабатывают тротуарные плитки и бордюры, шифер, фундаменты, сваи, бетонные стены под обшивку фасадными материалами.

Все описанные материалы достаточно эффективны, особенно при комплексном использовании. А их выбор зависит от места применения, площади обрабатываемой поверхности, стоимости, способа нанесения и других факторов. Например, вертикальные сооружения и поверхности со сложным рельефом проще обработать жидкими средствами, а настилать рулонные материалы удобнее на ровные горизонтальные плоскости.

Видео описание

Посмотрев следующее видео, можно наглядно убедиться в том, как эффективно работают жидкие защитные средства:

Способы защиты и декорирования бетонных конструкций

Довольно часто уличные сооружения нуждаются не только в защите от вредных факторов, но и в декоративной отделке. Эти мероприятия можно объединить в одно, используя материалы и технологии, позволяющие решить сразу обе задачи.

Их выбирают в зависимости от вида отделываемой поверхности, требований к её внешнему виду, безопасности. Рассмотрим основные.

Покрытия из резиновой крошки

Чем покрыть бетонные дорожки, чтобы не разрушались, уличные лестницы, спортивные и детские площадки – этот вопрос раз и навсегда можно решить с помощью бесшовного резинового покрытия. Для его создания измельченную резиновую или каучуковую крошку смешивают с пигментами для придания нужного цвета и клеем на полиуретановой основе для получения однородной вязкой массы.

Её укладывают на бетонную поверхность вручную с помощью шпателя и тяжелого валика либо напыляют специальным оборудованием.

Видео описание

Создание «мягкого асфальта» из резиновой крошки описано в видеоролике:

Декоративная штукатурка

Стены зданий, возведенных из бетонных блоков или залитого в опалубку монолитного бетона, нуждаются не только в защите, но и в выравнивании, и в придании им привлекательного внешнего вида. Различные виды декоративной штукатурки позволяют разом решить все эти задачи без лишних материальных затрат.

Выбирать, чем покрыть бетон, чтобы не разрушался и прилично выглядел, можно из множества вариантов. Самым недорогим станет отделка обычным цементным раствором с крупнозернистым наполнителем – так называемая «шуба».

Производители сухих строительных смесей предлагают более современные составы, при нанесении которых поверхности придается оригинальная текстура. Самые популярные из них – «короед», «барашек», «камешковая», «мозаика». По составу они бывают минеральными – на основе цемента, и полимерными – на основе акриловых и силиконовых смол, жидкого стекла.

Навесные вентилируемые фасады

Монтаж навесных фасадов трудно прямо отнести к способам защиты бетонных сооружений. Тем не менее, они являются надежной преградой для осадков, солнечных лучей, ветра и прочих разрушающих факторов. Если саму конструкцию перед отделкой обработать гидрофобизаторами и антисептиками, то о её долговечности и сохранности несущих свойств можно не беспокоиться.

Заключение

Если вам необходима защита бетона от разрушения на улице, каким составом его обработать, вы теперь сможете решить без затруднений. Либо выбрать другой способ, соответствующий виду и назначению бетонной конструкции. Проникающие грунтовки, пленкообразующие жидкости, обмазочные и рулонные материалы прекрасно справляются со своими функциями, а наибольшей эффективности можно добиться при их комплексном применении и использовании способов объемной защиты ещё на этапе приготовления бетонной смеси.

Читайте также: