Как влияет структура на свойства цементного камня

Обновлено: 19.04.2024

Аннотация научной статьи по технологиям материалов, автор научной работы — Гамалий Елена Александровна, Трофимов Борис Яковлевич, Крамар Людмила Яковлевна

Представлены результаты исследования влияния микрокремнезема и Glenium Sky 505 на структуру и свойства цементного камня. Показана целесообразность совместного применения микрокремнезема и суперпластификатора для получения материалов с высокими эксплуатационными характеристиками.

Похожие темы научных работ по технологиям материалов , автор научной работы — Гамалий Елена Александровна, Трофимов Борис Яковлевич, Крамар Людмила Яковлевна

Комплексный модификатор с метакаолином для получения цементных композитов с высокой ранней прочностью и стабильностью

Высокопрочные бетоны с комплексным применением золы рисовой шелухи, золы-уноса и суперпластификаторов

Structure and properties of cement stone with admixtures of silica fume and polycarboxylate plasticizing agent

The article gives the results of research of influence of silica fume и Glenium Sky 505 upon structure and properties of cement stone. The appropriateness of joint usage of silica fume and super plasticizing agent for getting materials with high performance specification is shown.

Текст научной работы на тему «Структура и свойства цементного камня с добавками микрокремнезема и поликарбоксилатного пластификатора»

Строительные материалы, изделия и конструкции

СТРУКТУРА И СВОЙСТВА ЦЕМЕНТНОГО КАМНЯ С ДОБАВКАМИ МИКРОКРЕМНЕЗЕМА И ПОЛИКАРБОКСИЛАТНОГО ПЛАСТИФИКАТОРА

Е.А. Гамалий, Б.Я. Трофимов, Л.Я. Крамар

STRUCTURE AND PROPERTIES OF CEMENT STONE WITH ADMIXTURES OF SILICA FUME AND POLYCARBOXYLATE PLASTICIZING AGENT

E.A. Gamaliy, B.Y. Trofimov, L.Y. Kramar

Представлены результаты исследования влияния микрокремнезема и Glenium Sky 505 на структуру и свойства цементного камня. Показана целесообразность совместного применения микрокремнезема и суперпластификатора для получения материалов с высокими эксплуатационными характеристиками.

Ключевые слова: модифицирование бетонов, поликарбоксилаты, активные минеральные добавки, гидратация цемента.

The article gives the results of research of influence of silica fume и Glenium Sky 505 upon structure and properties of cement stone. The appropriateness of joint usage of silica fume and super plasticizing agent for getting materials with high performance specification is shown.

Keywords: retrofitting of concrete, poly car boxy late, active mineral admixtures, gradation of concrete.

В настоящее время проблемы повышения прочности и долговечности бетона успешно решаются путем его модифицирования. Управление структурообразованием в цементных системах с помощью добавок позволяет получать самоуплотняющиеся высокопрочные бетоны с низкой проницаемостью и высокой коррозионной стойкостью.

Среди применяемых в технологии бетона добавок особое место занимают две большие группы -активные минеральные добавки (АМД) и добавки-пластификаторы. Использование высокоэффективных АМД способствует повышению прочности, стойкости при химической и морозной агрессии и экономии цемента в производстве бетона. Известно, что применение микрокремнезема позволяет получать цементную матрицу с высокой плотностью и водонепроницаемостью, способствует ускорению гидратации клинкерных минералов, приводит к формированию в цементном камне стабильных высокопрочных структур из низкоосновных гидросиликатов кальция [1,2].

Высокую водопотребность цементных компо-

зиций с АМД можно нивелировать введением суперпластификаторов, позволяющих снизить количество воды затворения на 20-30 % при сохранении подвижности бетонной смеси.

Новое поколение суперпластификаторов, полученных на базе поликарбоксилатных эфиров, обеспечивает высокую подвижность и связность бетонных смесей при низких значениях водоцементного отношения, длительную сохраняемость их свойств. Для поликарбоксилатов характерно наличие анионной основной и гидрофобных незаряженных боковых цепей. Вид и длина основной, а также длина и частота расположения боковых цепей могут меняться в широком диапазоне, что позволяет эффективно управлять процессами адсорбции этих пластификаторов на зернах вяжущего [3].

Добавки на поликарбоксилатной основе отличаются большим разнообразием и до сих пор изучены недостаточно. Многочисленные исследования зарубежных ученых содержат противоречивые данные. Так, В. ЬоШепЬасИ, Б. Winnefeld, Л. Figi отмечают, что пластифицирующий эффект и за-

План-матрица эксперимента и сроки схватывания цементного теста

№ состава X, кол-во МК, % Г, кол-во СЭП, % Начало схв., ч-мин Конец схв., ч-мин

код знач. код знач.

1 -1 0 -1 0 1-20 2-40

2 -1 0 0 0,6 1^0 3-30

3 -1 0 +1 1,2 1-45 3-35

4 0 6 +1 1,2 1-45 3-40

5 +1 12 +1 1,2 1-35 4-10

6 +1 12 0 0,6 1-50 4-00

7 +1 12 -1 0 1-20 3-40

8 0 6 -1 0 1-20 3-15

меднение гидратации цемента в присутствии по-ликарбоксилатных добавок обусловлены электро-статически-стерическим механизмом их действия, а не химическим взаимодействием с ионами Са2+, Na+, К+ [4]. К. Koizumi, Y. Umemura, N. Tsuyuki, напротив, считают, что молекулы поликарбокси-латов образуют метастабильные комплексы с ионами Са2+, что вызывает понижение основности образующихся гидросиликатных фаз [5]. По данным J. Plank, G. Bassioni, Z. Dai и др., поликарбок-силаты при взаимодействии с С3А встраиваются в структуру формирующихся гидратов с образованием стабильных органо-минеральных фаз [6]. В результате, в литературе нет исчерпывающей информации о влиянии поликарбоксилатных пластификаторов на процессы гидратации цемента и формирование структуры цементного камня.

Получение востребованных в настоящее время самоуплотняющихся бетонных смесей и бетонов с высокими эксплуатационными характеристиками требует применения высокоэффективных пластифицирующих и тонкодисперсных активных минеральных добавок.

На кафедре «Строительные материалы» ЮУрГУ проведены исследования с целью изучения влияния комплексной добавки «поликарбоксилатный суперпластификатор + микрокремнезем» на процессы гидратации цемента и формирование структуры и свойств цементных композиций.

Для достижения цели был спланирован и реализован двухфакторный эксперимент. Количество микрокремнезема варьировали от 0 до 12 %, а пластифицирующей добавки - от 0 до 1,2 % от массы цемента. В качестве откликов оценивали: нормальную густоту, сроки схватывания цементного теста, прочность цементного камня при сжатии в возрасте 1, 3 и 28 суток. Прочность при сжатии

определяли на образцах-кубах с ребром 20 мм, изготовленных из теста нормальной густоты и твердевших в воде.

Фазовый состав цементного камня изучали методами дифференциально-термического (ДТА), рентгенофазового (РФА) анализов, с помощью электронной микроскопии и локального микроанализа. Закристаллизованность оценивали по удельной поверхности гидратных фаз, определяемой по адсорбции паров воды.

План-матрица эксперимента и значения сроков схватывания цементного теста приведены в таблице. Из полученных данных видно, что сроки схватывания цементных композиций с добавками увеличиваются с повышением содержания СЭП. Начало схватывания замедляется до получаса, конец схватывания - на час-полтора.

В результате математической обработки изменения нормальной густоты цементного теста в области варьируемых факторов были получены следующие зависимости (рис. 1):

НГ(х, у) = 19,67 + 0,84л: - 3,94у + 0,76л:2 +

Коэффициент Фишера Р составил при этом 0,3.

Рис. 1. Зависимость* нормальной густоты (%) от дозировок МК и СЭП

* - адекватность математических моделей подтверждается критерием Фишера, который во всех случаях меньше табличных значений.

Количество микрокремнезема, % а)

Количество микрокремнезема, б)

Рис. 2. Зависимость* прочности цементного камня при сжатии (МПа) в возрасте 1 (а) и 3 (б) сут от дозировок МК и СЭП

Рис. 3. Зависимость* прочности цементного камня при сжатии (МПа) в возрасте 28 сут от дозировок МК и СЭП

При расчете нормальной густоты учитывалось количество воды, содержащееся в растворе СЭП 30 % концентрации, добавка микрокремнезема включалась в состав цемента.

Полученные результаты показывают, что совместное введение СЭП и МК позволяет снизить нормальную густоту цементного теста на 26 % по сравнению с бездобавочным, тогда как применение только 1,2 % СЭП помогает сократить количество воды затворения лишь на 19%. Это, вероятно, связано с дополнительным участием пластифицированных частиц МК в дефлокуляции агрегатов из цементных зерен, что приводит к повышению пластичности цементного теста.

Изменения прочности при сжатии цементного камня в разные сроки твердения показаны на рис. 2,3.

Лсж1 (X, у) = 56,3 8 - 5,1 \х + 1,1 Зу - 4,08х2 -

- 15,33/ + 4,09лу, ^=1,2; (2)

Лсж3 (*, У) = 83,98 - 5,9\х + 11,88^ - 6,16л:2 -

- 21,24/ + 2,99ху, Р = 0,9; (3)

Ясж28 (х,у) = 90,33 + 1,61л: + 10,42>>- 1,03л:2 +

Анализ изменения фазового состава цементного камня методом ДТА выявил, что на всех де-риватограммах присутствуют эндоэффекты при -130 °С и -700 °С, связанные с дегидратацией смеси гидросиликатов кальция (ГСК) разной основности, а также эндоэффект при -480 °С, соответствующий дегидратации портландита. По потерям массы при 480 °С проведен расчет содержания Са(ОН)2 в цементном камне (рис. 4).

П'Ос, у) = 5,195 — 0,76л: - 1,482>> + 0,005л:2 +

+ 0,35/ + 0,27ху, Г = 2,8; (5)

+ 0,707/ + 0,563ху, ^ = 0,7. (6)

Полученные данные подтверждают предположение, что введение СЭП тормозит процесс гидратации цемента. Это выражается в замедлении образования портландита в цементном камне даже в поздние сроки твердения. МК снижает количество Са(ОН)2 за счет его связывания в низкоосновные ГСК, чем ускоряет процесс гидратации.

На дериватограммах композиций, включающих микрокремнезем, при температуре -880 °С, как правило, проявлялся экзоэффект, связанный с переходом обезвоженных низкоосновных ГСК в волластонит. По площади экзоэффекта можно косвенно судить об их количестве. Значения площади эффекта при -880 °С в композициях, содержащих 12 % МК, при разной дозировке СЭП в возрасте 1 и 28 суток приведены на рис. 5. Ошибка определения не превышала 5 %.

Приведенная зависимость указывает на снижение величины экзоэффекта с увеличением содержания пластифицирующей добавки, что вызвано повышением основности образующихся ГСК. Это может быть обусловлено замедлением пуццо-ланической реакции вследствие адсорбции СЭП на частицах МК и цемента. Уменьшение величины

Количество микрокремнезема, % Количество микрокремнезема, %

Рис. 4. Зависимость* содержания портландита (%) от дозировок МК и СЭП в возрасте 1 (а) и 28 (б) сут

Рис. 5. Площадь экзоэффекта при ~880 °С в композициях с МК=12 %

экзоэффекта с течением времени связано с тем, что активное образование низкоосновных ГСК происходит в начальный период гидратации в жидкой фазе, предполагающей равномерное распределение составляющих в объеме. Дальнейшая гидратация цемента в затвердевшем материале сопровождается, как правило, образованием ГСК повышенной основности, что приводит к некоторому снижению доли низкоосновных ГСК в цементном камне в марочном возрасте. В композициях, содержащих СЭП, гидратация цементных минералов замедляется, чем и вызвана относительная стабильность величины экзоэффекта во времени. К 28 суткам содержание низкоосновных ГСК в композиции без СЭП и с 0,6 % СЭП находится практически на одном уровне.

портландитом с din = 0,493, 0,311, 0,263, 0,193,

0,179 0,169, 0,149 нм и непрореагировавшим али-том с din = 0,304, 0,278, 0,275, 0,261 нм. Интенсивность отражений портландита хорошо согласуется с данными ДТА: наименьшие значения отмечаются в области высоких дозировок СЭП и МК.

Изменения удельной поверхности гидратных фаз в возрасте 28 суток по адсорбции паров воды при относительно влажности воздуха 40 % представлены на рис. 6.

Зуд28 (х, у) = 109,75 + 22,5л: - Щ61у + 0,25л:2 +

+ 7,75/-15,25лу, F = 4,8. (7)

Рис. 6. Зависимость* удельной поверхности цементного камня (м2/г) от дозировок МК и СЭП в возрасте 28 сут

Полученные результаты указывают на увеличение удельной поверхности гидратных фаз при повышении в цементном камне содержания МК.

Введение СЭП снижает удельную поверхность композиций, включающих МК, что подтверждает предположение об увеличении основности ГСК в его присутствии.

Изучение сколов цементного камня в электронном микроскопе и определение элементного химического состава наиболее характерных новообразований с помощью рентгеновского микроанализатора позволило сделать следующие выводы:

-структура бездобавочного цементного камня неоднородна, имеет блочный характер и представлена слабозакристаллизованными прослойками высокоосновных ГСК, включающими скопления кристаллов портландита (рис. 7);

-добавка МК способствует формированию плотной однородной структуры предпочтительно из низкоосновных гидросиликатов кальция (рис. 8);

нием кристаллизации новообразований в ее присутствии (рис. 9);

- совместное введение СЭП и МК сопровождается образованием плотной структуры, представленной как слабозакристаллизованной, так и гелеобразной С-Б-Н-фазой разной основности, в которой практически не обнаруживается портлан-дит(рис. 10).

Выводы по работе:

1. Добавка СЭП, адсорбируясь на зернах цемента, способствует их значительной дефлокуляции, однако вызывает замедление гидратационных процессов и скорости кристаллизации новообразований, что сказывается на наборе прочности цементным камнем.

2. МК существенно повышает водопотреб-ность цементных композиций, что вызывает снижение прочности цементного камня по сравнению с бездобавочным и делает применение этой добавки'недостаточно эффективным.

3. Введение комплекса добавок «СЭП + МК» в состав цементных композиций ускоряет гидра-

Наиболее важным свойством на основе портландцемента является прочность.

А.В. Волженским предложена следующая классификация основных факторов, обусловливающих прочностные и деформативные свойства, а также долговечность цементного камня:

1) свойства и содержание (концентрация) по массе и объему вяжущего вещества в единице объема исходной слитной его смеси с водой, обусловливающие начальную пористость системы;

2) содержание (концентрация) по массе и объему негидратированной части вяжущего и гидратных новообразований в объеме твердеющей системы, зависящие от степени гидратации вяжущего и обусловливающие характер и объем его пор;

3) свойства частиц гидратных новообразований, предопределяющие микроструктуру затвердевшей системы;

4) удельная теплота, скорость гидратации и тепловыделения вяжущих веществ;

5) наличие в твердеющей смеси различных добавок (регуляторов скорости твердения, пластифицирующих, гидрофобизирующих и т.п.) [13].

Образовавшийся цементный камень представляет собой микроскопически неоднородную дисперсную систему, образно названную В. Н. Юнгом «микробетоном». Заполняющая часть в нем представлена цементными зернами, еще не вступившими в реакции, а вяжущая — гелеобразными и кристаллическими новообразованиями. От соотношения гелеобразных и кристаллических фаз в цементном камне, обладающих различными физико-химическими свойствами, их дисперсности зависят основные свойства цементного камня:

· деформативность (сначала разрушается матрица, а потом

· стойкость при попеременном замораживании и оттаивании,

увлажнении и высушивании и др.

Поэтому путем рационального подбора минерального состава клинкера и условий твердения можно получить структуру цементного камня, удовлетворяющую конкретным эксплуатационным условиям [14].

Чем больше в цементе содержание C3S, тем больше прочность цементного камня, хотя при C3S> 65% не приводит к существенному повышению прочности, т.к. при гидратации алитовой фазы образуется Са(ОН)2, прочность которого на порядок ниже чем прочность ГСК. При полной гидратации C3S образуется около 60% гидросиликатов типа CSH (II) и до 40% Са(ОН)2.

При гидратации C2S образуются те же соединения в количестве 82 и 18% (по массе), соответственно. Эти цифры дают представление о соотношении в затвердевшей массе гелевидной и крупнокристаллической фаз. Необходимо отметить, что частицы, которые составляют гель, также характеризуются кристаллической структурой, однако исключительно высокая дисперсность обусловливает их коллоидные свойства [13].

Цементный гель состоит из частиц гидратных новообразований размером 50-200 Å и более и гелевых пор диаметром от 10-30 до 1000 Å. Объем гелевых пор при твердении цемента в нормальных условиях по Пауэрсу составляет 28% общего объема геля с порами, что составляет 39% объема твердой фазы геля. С увеличением количества геля происходит контракция (зарастание) пор, что хорошо сказывается на прочностных характеристиках и коррозионных свойствах цементного камня [14].

Оптимальное содержание (по прочностным показателям) С3А в цементе составляет 8%. С3А гидратируется в ранние сроки твердения, имеет самое высокое тепловыделение. При повышении температуры С2АН8 и С4АН13-19 (гексагональная модификация) переходят в С3АН6 (кубическая модификация), а прочность гексагональной модификации выше, чем кубической, поэтому при твердении цементного камня может наблюдаться спад прочности.

Скорость химических реакций, протекающих при твердении цемента, а также полнота использования цемента и его прочность увеличиваются при повышении тонкости помола цемента (табл.5) (чем более тонкодисперсный цемент, тем больше Rц.к , однако, существует ограничение по удельной поверхности, т.к. с повышением тонкости помола возрастает В/Ц).

Таблица 5. Классификация размера фракций цемента по обеспечиваемой прочности цементного камня

| Размер фракции цементных частиц, мкм | Обеспечиваемая прочность в сроки |

| 0 - 10 | Ранние сроки (0-7 сут.) |

| 10 - 40 | Марочная прочность (28 сут.) |

| 40 - 90 | 1 – 2 года |

| > 90 | 5 -6 лет |

Для непрерывного повышения прочности цементного камня необходима влажная теплая среда. Твердение практически: прекращается, если цементный камень будет находиться в сухой среде или при отрицательной температуре. Замерзший камень после оттаивания, способен к дальнейшему твердению, но в этом случае не всегда может быть достигнута такая же прочность, как при твердении в нормальных условиях.

Вместе с тем конечная прочность затвердевшего цементного теста, достигаемая при длительной гидратации, в большой степени зависит от его пористости.

Помимо гелевых пор, в цементном камне наблюдаются:

- капиллярные поры размером в поперечнике от 0,1 до 20 мкм (микропоры – до 0,01 мкм, переходные – от 0,01 до 0,2 мкм и макропоры диаметром более 0,2 мкм). С увеличением продолжительности твердения цемента объем капиллярных пор снижается, так как они заполняются новообразованиями. В зависимости от В/Ц и продолжительности твердения объем капиллярных пор может колебаться от 0 до 40% и более;

Пустоты в цементном камне диаметром более 40 мкм не являются капиллярными и заполняются водой под действием гидростатического давления.

- сферические воздушные поры размером от 50-100 мкм до 2 мм, они образуются в небольшом количестве (2-5%) вследствие вовлечения воздуха при изготовлении теста. Такая структура цементного камня обуславливает его высокую водонепроницаемость.

Тонкое капиллярное строение цементного камня и заполнение пор цементным гелем также обеспечивают высокие показатели по водонепроницаемости структуры [14].

Капиллярные поры играют отрицательную роль в структуре камня, т.к. по ним происходит миграция свободной воды, растворов солей и других веществ, вызывающих коррозию цементного камня. Воздушные замкнутые поры в структуре выполняют роль демпферов при процессах расширения в цементном камне, что повышает морозостойкость цементного камня (при замерзании вода увеличивается в объеме примерно на 9%).

Производственные требования часто вызывают необходимость регулировать процесс формирования структуры цементного камня и бетона, ускорять или замедлять его.

Если процесс гидратации замедляется, то вследствие медленного образования продуктов гидратации имеется достаточное пространство для заторможенного роста кристаллов длинноволокнистых ГСК. Следовательно, медленная гидратация цемента способствует образованию такой структуры теста, которая характеризуется большим количеством сцепленных между собой длинных волокон ГСК. При той же степени гидратации и пористости эта структура обладает больше прочностью, чем полученная при быстрой гидратации цемента структура, состоящая из коротких волокон.

Помимо выбора цемента надлежащего минерального состава и тонкости помола ускорение твердения бетона достигают тепловлажностной обработкой (пропариванием, автоклавной обработкой), введением специальных добавок (кристаллические затравки) и их сочетанием.

Попеременное увлажнение и высушивание при эксплуатации цементных систем сопровождается изменяющимися по направлению процессами усадки и набухания. В таких условиях в цементном камне накапливаются остаточные деформации, расшатывающие структуру.

На усадку цементного камня влияют многие факторы, в том числе и его минералогический состав. Наибольшей усадкой обладают высокоалюминатные и белитовые цементы, значительно меньше – алитовые, что связано с образованием большого количества крупнокристаллического портландита, уменьшающего усадочные деформации.

При повышении В/Ц усадка цементного камня увеличивается. Рост дисперсности цемента повышает усадку лишь в начальные сроки твердения.

Усадка цементного камня обычно колеблется в пределах 3-5 мм/м, цементных растворов – 0,6-1,4, тяжелых бетонов – 0,3-0,5 мм/м. Основная часть усадочных деформаций приходится на первые 3-4 мес., полная стабилизация наступает через 1-2 года [14].

Список литературы

1. В.А. Перепелицын. Основы технической минералогии и петрографии. – М.: Недра, 1987, 255 с.

2. Quantitative determination of clinker phases and pore structure using image analysis* Kirsten Theisen, Senior Research Chemist F.L.Smidth. World Cement Resarch and Development, August 1997.

3. М.М. Сычев. Закономерности проявления вяжущих свойств // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1976, С. 42-57.

4. О.П. Мчедлов-Петросян, В.И. Бабушкин. Приложение термодинамики к исследованию цементов. // Новое в химии и технологии цемента. – М.: ГСИ, 1962, С. 187-201.

5. О.П. Мчедлов-Петросян, В.И. Бабушкин. Термодинамика и термохимия цемента. // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1974, 36 с.

6. У. Людвиг. Исследование механизма гидратации клинкерных минералов. // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1976, С 104-121.

7. Р.Кондо, М.Даймон. Фазовы состав затвердевшего цементного теста. // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1974, с. 244-257.

8. Добавки в бетон: Справочное пособие/ В.С. Рачмадран, Р.Ф. Фельдман. Пер. с англ. Т.И. Розенберг, В.Б Ратинов. – М.: Стройиздат, 1988. – 575 с.

9. Глекель Ф.Л., Копп Р.З., Ахмедов К.С. Регулирование гидратационного структурообразования поверхностно-активными веществами. Ташкент: изд-во «Фан», УзССР, 1986. 224 с.

10. Е.Е. Сегалов, П.А. Ребиндер. Возникновение кристаллизационных структур твердения и условия развития их прочности. // Новое в химии и технологии цемента. – М.: ГСИ, 1962, С. 202-213.

11. А.Ф. Полак. Кинетика структурообразования цементного камня. // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1976, С 64-68.

12. Ю.В. Чеховский, Л.Е. Берлин. О кинетике формирования поровой структуры цементного камня. // Шестой международный конгресс по химии цемента. – М.: Стройиздат, 1976, С. 294-297.

13. А.В. Волженский. Минеральные вяжущие вещества. – М.: Стройиздат, 1979. – 476 с.

14. Теория цемента/ Под ред. А.А. Пащенко. – К.: Будiвельник, 1991. – 168 с.

В. Н. Юнг ввел представление о цементном камне как микробетоне, состоящем из гелевых и кристаллических продуктов гидратации цемента и многочисленных включений в виде негидратированных зерен клинкера. Основная масса новообразований при взаимодействии цемента с водой получается в виде гелевидной массы, состоящей в основном из субмикрокристаллических частичек гидросиликата кальция. Гелеподобная масса пронизана относительно крупными кристаллами гидрата окиси кальция. Такое своеобразное «комбинированное» строение предопределяет специфические свойства цементного камня, резко отличающиеся от свойств других материалов — металлов, стекла, гранита и т. п. Например, с наличием гелевой составляющей связана усадка при твердении на воздухе и набухание в воде, особенности работы под нагрузкой и другие свойства.

Цементный камень включает: 1) продукты гидратации цемента: а) гель гидросиликата кальция и другие новообразования, обладающие свойствами коллоидов; б) относительно крупные кристаллы Са(ОН)2, эттрингита; 2) непрореагировавшие зерна клинкера, содержание которых уменьшается по мере гидратации цемента; 3) поры: а) поры геля, относящиеся к микропорам (менее 1000 А), б) капиллярные поры, являющиеся макропорами (от 1000 А до 10 мкм), расположенные между агрегатами частиц геля; в) воздушные поры и пустоты (от 50 мкм до 2 мм) — полости, заполненные воздухом: засосанным в цементное тесто вследствие вакуума, вызванного контракцией; вовлеченным в тесто при изготовлении или укладке, а также при добавлении специальных воздухововлекающих веществ; оставшихся в тесте вследствие его недоуплотнения. Классификация пор геля по размерам дана Кондо и Даймоном (размер пор в данной классификации характеризуется половиной гидравлического радиуса): 1) очень тонкие поры, пронизывающие частицы геля: межкристаллитные — размером менее 6 А, а внутрикристаллитные — 6 — 16А; 2) поры между частицами геля более крупные — 16 — 1000 А. Все эти поры структурно присущи цементному гелю, т. е. в геле всегда есть поры, поскольку он является дисперсной системой, состоящей из частиц коллоидного уровня и их агрегатов, разделенных поровым пространством. В зависимости от состава цемента, начального количества воды и технологии пористость геля может составлять 28 — 40% объема геля, причем около 7 пористости (т. е. 7 — 12%) приходится на долю контракционного объема.

Таблица 16 Изменение абсолютных объемов системы С3А — вода

Абсолютный объем реагирующих веществ — СзА и воды — составил 196,97 см3, а объем гидроалюмината — только 150,11 см3, следовательно, контракция в данном примере составила 46,86 см3. Поскольку контракция почти не уменьшает внешний объем системы, ее следствием является образование в гидратированном цементе контракционного объема. В цементном камне и бетоне возникает вакуум, под влиянием которого эти поры заполняются водой или воздухом в зависимости от среды, в которой находится материал. Контракция для обычных портландцементов после 28 — 29 сут твердения составляет 6 — 8 л на 100 кг цемента, т. е. в 1 м3 бетона с расходом вяжущего 300 кг/м3 образуется около 18 — 24 л внутренних контракционных пор.

Каждому минералу цемента свойственна контракция; она начинается после смешения с водой и достигает максимума при полной гидратации.

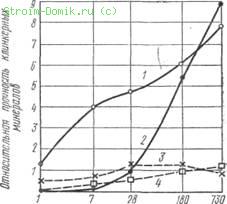

Рис. 50. Уменьшение абсолютного объема при твердении в системах «клинкерный минерал — вода» (мл на 100 г минерала)

На рис. 50 сопоставлена контракция, происходящая при гидратации главных клинкерных минералов. Самая большая контракция происходит при гидратации трехкальциевого алюмината (23,79%), она может быть причиной внутренних напряжений в цементном камне. Двуводный гипс, добавляемый при помоле клинкера, выравнивает контракцию, так как в химической реакции образования эттрингита из СзА, гипса и воды (см. выше) контракция составляет лишь 6,14%.

Рис. 51. Упрощенная модель геля CSH (по Кондо и Даймону): 1 — частица геля; 2, 4 — узкий проход;3 — пора между частицами геля; 5 — внутрикристаллитная пора; 6 — междуслоевая вода; 7 — межкристаллитная пора

На рис. 51 изображена упрощенная модель геля CSH. Пористая структура геля, как самого важного продукта гидратации цемента, оказывает влияние на механические свойства, проницаемость и морозостойкость цементного камня; при этом следует учитывать особые физические свойства пор геля, обусловленные их малыми размерами.

Поры геля могут быть от нескольких ангстрем до 1000 А, следовательно, по классификации, данной в гл. I, они представляют собой микропоры. Вода, заполняющая поры геля (сокращенно «вода геля»), имеет с твердой фазой адсорбционную связь, так как адсорбционный полимолекулярный слой воды (по Б. В. Дерягину) имеет толщину до 0,15 мкм. Вода геля замерзает при низкой температуре (по некоторым данным — 78°С) и не переходит в лед при самых сильных морозах и, следовательно, поры геля не сказываются на морозостойкости цементного камня и бетона. Вода, адсорбированная в порах, уменьшает живое сечение и без того малых гелевых пор, поэтому водопроницаемость цементного геля весьма мала.

Часть воды затворения, не уместившейся в порах геля, располагается вис геля и образует капиллярные поры.

Капиллярные поры имеют большой эффективный диаметр (более 1000 А) и доступны для воды при обычных условиях насыщения. При значительном объеме капиллярных пор, пронизывающих цементный камень, бетон имеет низкую морозостойкость и большую проницаемость, плохо сопротивляется химической коррозии и не защищает надежно стальную арматуру.

Вода является активным элементом структуры цементного камня, участвующим в образовании гидратных соединений и в формировании пор. Пористость цементного камня зависит не только от начального водоцементного отношения, но и от форм связи воды с твердой фазой.

Согласно классификации П. А. Ребиндера, построенной по принципу интенсивности энергии связи, все формы связи воды в цементном камне можно разделить на три группы.

Химическая связь является наиболее сильной. Химически связанная вода удаляется при прокаливании, поэтому ее называют «неиспаряемой» водой. Количество химически связанной воды W обычно выражают в % или долях от массы цемента.

Физико-химическая связь характерна для адсорбционно связанной воды, находящейся в порах цементного геля; эта связь нарушается при высушивании.

Физико-механическая связь — в данном случае капиллярное давление обусловливает удержание воды в капиллярных порах цементного камня. Адсорбционно связанная и капиллярная вода, удаляемая при высушивании, называется еще «испаряемой». Количество испаряемой, т. е. не связанной химически воды определяют, применяя в качестве сушащего агента лед при температуре — 78°С. Потери при прокаливании высушенной пробы цементного камня определяют химически связанную (неиспаряемую) воду.

Цементный камень, являющийся минеральным клеем, скрепляющим зерна заполнителя, должен обладать достаточной собственной прочностью и адгезией, т. е. хорошо сцепляться (срастаться) с зернами заполнителя. Эти свойства цементного камня зависят от качества и количества новообразований, объема и характера пор.

Качество новообразований в цементном камне определяется их составом и дисперсностью. Количество новообразований прямо пропорционально степени гидратации цемента а, численно равной отношению прореагировавшей с водой части цемента к общей массе цемента.

Степень гидратации имеет большое технико-экономическое значение. При увеличении степени гидратации цемента возрастает объем новообразований, уменьшается пористость цементного камня и улучшается качество пор. При этом повышается прочность и долговечность бетона. Поэтому нужно совершенствовать технологию бетона, добиваясь наиболее полного использования вяжущего, что' эквивалентно его экономии.

Таким образом, пористость геля и контракционный объем, составляющий часть гелевой пористости, прямо пропорциональны степени гидратации цемента. «Лишняя» вода, не уместившаяся в порах цементного геля, располагается между агрегатами частиц геля и образует капиллярные поры.

Из формулы видно, что цементный камень без капиллярных пор получится при (В/Ц — 0,5а) дц=0, т. е. когда В/Ц= = 0,5 и а=1, что возможно лишь при весьма длительном твердении цемента в благоприятных условиях. Фактически ко времени ввода сооружения В Рис. 52.

Пористость цементного камня уменьшается, а его плотность возрастает при снижении начального В/Ц и увеличении степени гидратации цемента.

Однако капиллярная пористость снижается быстрее, чем общая пористость. Это явление чрезвычайно важно для улучшения пористости цементного камня и объясняется тем, что капиллярные поры заполняются цементным гелем. Ведь плотность клинкерных зерен — 3,15 г/см3, а объемная масса геля (взятого вместе с порами геля) — около 1,6 — 1,8 г/см3, следовательно, цементное зерно после гидратации занимает объем вдвое больший.

Вследствие заполнения капиллярного пространства новообразованиями не только сокращается общая пористость, но взамен крупных капиллярных пор возникают мелкие поры геля, более благоприятные для свойств цементного камня.

Прочность цементного камня, приготовленного из данного портландцемента и выдержанного в определенных условиях, зависит от пористости.

Прочность и пористость Я0бщ связаны экспоненциальной зависимостью вида

В полулогарифмических координатах зависимость пористость — прочность может быть представлена в виде отрезка прямой.

Рис. 53. Зависимость прочности цементного камня при сжатии от общей пористости:

1 — по Рой; 2 — по Брунауэру; 3 — по Вербеку и Хельмуту

Из рис. 53 видно, что потенциальная прочность цементного камня весьма велика. Д. М. Рой и Г. Р. Гоуда использовали для изготовления цементного камня с В/Ц = 0,093 горячее прессование (температура 250°С, давление 350 МПа).

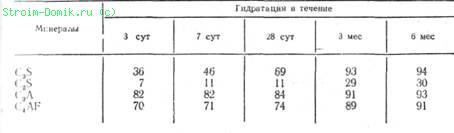

Таблица 17 Степень гидратации, в % от полной гидратации клинкерных минералов (по Ю. М. Бутту и С. Д. Окорокову)

На практике применяют в основном бетонные смеси с В/Ц — 0,4 — 0,8, которые поддаются уплотнению вибрированием, поэтому пористость цементного камня в реальных бетонах составляет 30 — 50%, а его прочность (рис. 53) будет 20 — 100 МПа.

Скорость взаимодействия клинкерных минералов с водой можно охарактеризовать увеличением степени их гидратации во времени (табл. 17).

Наиболее быстро гидратирующимися минералами цементного клинкера являются трехкальциевый алюминат и трехкальциевый силикат; самая медленная гидратация происходит у двухкальциевого силиката.

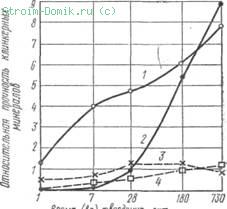

Рис. 54. Нарастание прочности клинкерных минералов во времени (логарифмический масштаб): 1 — C3S с 5% гипса; 2 — C2S с 5% гипса; 3 — CjA с 15% гипса; 4 — CAF с 5% гипса

На рис. 54 сопоставлены кривые нарастания прочности клинкерных минералов, затворенных водой. Трехкальциевый силикат быстро твердеет и приобретает высокую прочность. Трехкальциевый алюминат отличается очень быстрым нарастанием прочности, но в дальнейшем она почти не изменяется.

Таким образом, увеличение суммарного содержания трехкальциевого силиката и трехкальциевого алюмината в цементном клинкере необходимо для получения быстротвердеющих портландцементов.

Влияние тонкости помола цемента на прочность можно проследить по рис. 55.

Рис. 55. Зависимость прочности портландцемента от удельной поверхности: 1 — возраст образцов 1 сут; 2 — 28 сут

Увеличение удельной поверхности и прочности цемента в начальные сроки твердения (до Зсут) объясняется повышением содержания в цементе частиц размером меньше 5 мкм. Как

раз в мелкой фракции цемента скапливаются менее твердые минералы — алит (C3S) и СзА, быстро реагирующий с водой. Полная гидратация мелких зерен этих минералов происходит уже в течение первых 3 сут после затворения цемента водой (табл. 18) и дает соответствующий выигрыш в начальной прочности.

Таблица 18 Глубина гидратации клинкерных минералов, мкм (по Ю. М. Бутту и С. Д. Окорокову)

Гидратация в течение

Прочность в последующие сроки твердения (после 7 сут) обусловлена гидратацией внутренней части зерен более крупных фракций цемента.

Морозостойкость зависит от минерального состава клинкера, вещественного состава портландцемента и капиллярной пористости цементного камня. Количество трехкальциевого алюмината ограничивают 5 — 7%. Добавки осадочного происхождения (диатомит, трепел) увеличивают водопотребность бетонных смесей и понижают морозостойкость. Для повышения морозостойкости применяют добавки поверхностно-активных веществ.

В отличие от прочности морозостойкость цементного камня определяется не общей, а капиллярной пористостью. Капиллярные поры понижают морозостойкость, поэтому их объем ограничивается в зависимости от марки бетона по морозостойкости.

Воздухостойкость — способность цементного камня сохранять прочность в сухих условиях, при сильном нагреве солнечными лучами, а также в условиях попеременного увлажнения и высыхания. Цементы, содержащие активные минеральные добавки осадочного происхождения, не только менее морозостойки, но и менее воздухостойки. Объясняется это главным образом дегидратацией (выветриванием) части воды из низкоосновных гидросиликатов кальция, которые образовались при взаимодействии аморфной двуокиси

кремния с гидратом окиси кальция. Поэтому, например, пуццолановый портландцемент рекомендуется применять во влажных условиях, для подводных и подземных конструкций.

Химическая стойкость. Коррозия вызывается воздействием агрессивных газов и жидкостей на составные части затвердевшего портландцемента, главным образом на Са(ОН)2 и . К-аО-АЬОз-бНгО. Встречаются десятки веществ, могущих воздействовать на цементный камень и оказаться для него вредными. 11ссмотря на разнообразие агрессивных веществ, основные причины коррозии можно разделить на три группы (по В. М. Москвину): 1) разложение составляющих цементного камня, растворение и отмывание гидрата окиси кальция; 2) образование легкорастворимых солей в результате взаимодействия гидроокиси кальция и других составных частей цементного камня с агрессивными веществами и вымывание этих солей (кислотная, магнезиальная коррозия); !)) образование в порах новых соединений, занимающих больший объем, чем исходные продукты реакции; это вызывает появление внутренних напряжений в бетоне и его растрескивание (сульфоалюминатная коррозия).

Выщелачивание гидроокиси кальция происходит интенсивно при действии мягких вод, содержащих мало растворенных веществ. К ним относятся воды оборотного водоснабжения, конденсат, дождевые воды, воды горных рек и равнинных рек в половодье, болотная вода. Содержание гидрата окиси кальция в цементном камне через 3 мес твердения составляет 10 — 15% (считая на СаО). После его вымывания и в результате уменьшения концентрации СаО (менее 1,1 г/л) начинается разложение гидросиликатов и гидроалюминатов кальция. Выщелачивание Са(ОН)г в количестве 15 — 30% от общего содержания в цементном камне вызывает понижение его прочности на 40 — 50% и более. Выщелачивание можно заметить по появлению белых подтеков на поверхности бетона.

Для ослабления коррозии выщелачивания ограничивают содержание трехкальциевого силиката в клинкере 50%. Главным средством борьбы с выщелачиванием гидрата окиси кальция является ведение активных минеральных добавок и применение плотного бетона. Процесс выщелачивания гидрата окиси кальция замедляется, когда в поверхностном слое бетона образуется малорастворимый СаСОз вследствие карбонизации Са(ОН)г при взаимодействии С СОг воздуха. Выдерживание на воздухе бетонных блоков и свай, применяемых для сооружения оснований, а также портовых и других гидротехнических сооружений повышает их стойкость.

Углекислотам коррозия развивается при действии на цементный камень воды, содержащей свободную двуокись углерода в Виде слабой угольной кислоты. Избыточная (сверх равновесного количества) двуокись углерода разрушает карбонатную пленку бетона вследствие образования хорошо растворимого бикарбоната кальция по реакции

СаС03 + (С02)0В0б + Н20 = Са(НС03)

Кислота вступает в химическое взаимодействие с гидратом окиси кальция, при этом образуются растворимые соли (например, СаСг) и соли, увеличивающиеся в объеме (Са504-2НгО): Са(ОН)2 + 2НС1 = СаС12 + 2Н20 Са(ОН)2 + H2S04 = CaS04 ■ 2Н20

Кроме того, кислоты могут разрушать и силикаты кальция. Бетон на портландцементе защищают от непосредственного действия кислот с помощью защитных слоев из кислотостойких материалов.

Магнезиальная коррозия наступает при воздействии на гидрат окиси кальция магнезиальных солей, которые встречаются в растворенном виде в грунтовых водах и всегда содержатся в большом количестве в морской воде. Содержание солей в воде мирового океана составляет (в г/л): NaCl — 27,2; MgCl2 — -3,8; MgS04 — 1,7; CaS04 — 1,2. Разрушение цементного камня вследствие реакции обмена протекает по следующим формулам:

Са(ОН)2 + MgCl2 = СаС12 + Mg(OH)2

Са(ОН)2 + MgS04 + 2Н20 = CaS04 • 2H20 + Mg(OH)2

В результате этих химических реакций образуется растворимая соль (хлористый кальций или двуводный сульфат кальция), вымываемая из бетона. Гидрат окиси магния представляет бессвязную массу, не растворимую в воде, поэтому реакция идет до полного израсходования гидрата окиси кальция.

Коррозия под действием минеральных удобрений. Особенно вредны для бетона аммиачные удобрения — аммиачная селитра и сульфат аммония. Аммиачная селитра, состоящая в основном из нитрата аммония NH4N03, подвергается гидролизу и поэтому дает в воде кислую реакцию. Нитрат аммония действует на гидрат окиси кальция

Са(ОН)2 + 2NH4N03 + 2Н20 = Ca(N03)2 • 4Н20 + 2NH3

Образующийся нитрат кальция хорошо растворяется в воде и вымывается из бетона.

Хлористый калий КС1 повышает растворимость Са(ОН)г и ускоряет коррозию.

Из числа фосфорных удобрений агрессивен суперфосфат, состоящий в основном из монокальциевого фосфата Са(Н2Р04)г и гипса, но содержащий еще и некоторое количество свободной фосфорной кислоты.

Сульфоалюминатная коррозия возникает при действии на гидроалюминат цементного камня воды, содержащей сульфатных ионов (S042-) более 250 мг/л:

ЗСаО • А1203 • 6Н20 -Ь 3CaS04 + 25Н20 = ЗСаО • А1203 • 3CaS04 • 31Н20

Образование в порах цементного камня малорастворимого трехсульфатного гидросульфоалюмината кальция (эттрингита) сопровождается увеличением объема примерно в 2 раза. Развивающееся в порах кристаллизационное давление приводит к растрескиванию защитного слоя бетона. Вслед за этим происходит коррозия стальной арматуры, усиление растрескивания бетона и разрушение конструкции. С сульфоалюминатной коррозией всегда надо считаться при строительстве морских сооружений. Вместе с тем могут оказаться агрессивными сточные воды промышленных предприятий, а также грунтовые воды.

Если в воде содержится сульфат натрия, то вначале с ним реагирует гидрат окиси кальция

Са(ОН)2 + Na2S04 3& CaS04 -f 2NaOH

В последующем идет образование гидросульфоалюмината кальция вследствие взаимодействия получающегося сульфата кальция и гидроалюмината.

Для борьбы с сульфоалюминатной коррозией применяется специальный сульфатостойкий портландцемент.

Коррозия под влиянием органических веществ. Органические кислоты, как и неорганические, быстро разрушают цементный камень. Большой агрессивностью отличаются уксусная, молочная и винная кислоты. Жирные насыщенные и ненасыщенные кислоты (олеиновая, стеариновая, пальмитиновая и др.) разрушают цементный камень, так как при действии гидрата окиси кальция они омыляются. Поэтому вредны и масла, содержащие кислоты жирного ряда: льняное, хлопковое, а также рыбий жир. Нефть, нефтяные продукты (керосин, бензин, мазут, нефтяные масла) не представляют опасности для бетона, если они не содержат нефтяных кислот или соединений серы. Однако надо учитывать, что нефтепродукты легко проникают через бетон. Продукты разгонки каменноугольного дегтя, содержащие фенол, могут агрессивно влиять на бетон.

Щелочная коррозия может происходить в двух формах: под действием концентрированных растворов щелочей на затвердевший цементный камень и под влиянием щелочей, имеющихся в самом цементе. Если бетон насыщается раствором щелочи (едкого натрия или калия), а затем высыхает, то под влиянием углекислого газа в порах бетона образуются сода и поташ, которые, кристаллизуясь, расширяются в объеме и разрушают цементный камень. Сильнее разрушается от действия сильных щелочей цемент с высоким содержанием алюминатов кальция.

Коррозия, вызываемая щелочами цемента, происходит вследствие процессов, протекающих внутри бетона между его компонентами. В составе цементного клинкера всегда содержится разное количество щелочных соединений. В составе заполнителей для бетона, в особенности в песке, встречаются реакционно способные модификации кремнезема: опал, халцедон, вулканическое стекло. Они вступают при обычной температуре в разрушительные для бетона реакции со щелочами цемента. В результате образуются набухающие студенистые отложения белого цвета на поверхности зерен реакционноспособного заполнителя, появляется сеть трещин, поверхность бетона местами вспучивается и шелушится. Разрушение бетона может происходить через 10 — 15 лет после окончания строительства.

ЦЕМЕНТНЫЙ КАМЕНЬ / CEMENT STONE / ПОРИСТОСТЬ / POROSITY / ПРЕДЕЛ ПРОЧНОСТИ ПРИ СЖАТИИ / ULTIMATE COMPRESSIVE STRENGTH / МОДУЛЬ УПРУГОСТИ / КОЭФФИЦИЕНТ ПОЛЗУЧЕСТИ / CREEP COEFFICIENT / ДЕФОРМАЦИОННЫЕ СВОЙСТВА МОДЕЛИ / DEFORMATION PROPERTIES / РАСШИРЯЮЩИЕ ДОБАВКИ / ДЕФОРМАЦИИ РАСШИРЕНИЯ / DEFORMATION OF EXPANSION / E-MODULUS / MODEL / EXPANDING ADDITIVE

Аннотация научной статьи по строительству и архитектуре, автор научной работы — Несветаев Г.В., Кардумян Галина Суреновна

Предложены модели, устанавливающие связь между общей пористостью цементного камня и такими его свойствами, как предел прочности на сжатие, модуль упругости , коэффициент ползучести . Показано соответствие моделей экспериментальным данным. Модели позволяют прогнозировать изменение прочности и деформационных свойств цементного камня в зависимости от изменения его общей пористости под влиянием рецептурных либо технологических факторов.

Похожие темы научных работ по строительству и архитектуре , автор научной работы — Несветаев Г.В., Кардумян Галина Суреновна

О влиянии суперпластификаторов и минеральных добавок на величину начального модуля упругости цементного камня и бетона

Influence of Strain on Own Porosity and Properties of Cement Stone

Models establishing the relationship between the total porosity of cement stone and its propertiessuch as the ultimate compressive strength , E-modulus and creep coefficient are proposed. Compliance of models with the experimental data is shown. Models make it possible to predict changes in the strength and deformation properties of cement stone dependingon changes in its total porosity under the influence of prescription or technological factors.

Текст научной работы на тему «Влияние собственных деформаций на пористость и свойства цементного камня»

1 Ростовский государственный строительный университет (344022, г. Ростов-на-Дону, ул. Социалистическая, 162)

2 Научно-исследовательский, проектно-конструкторский и технологический институт бетона и железобетона им. А.А. Гвоздева (109428, Москва, ул. 2-я Институтская, 6, корп. 5)

Влияние собственных деформаций на пористость и свойства цементного камня

Предложены модели, устанавливающие связь между общей пористостью цементного камня и такими его свойствами, как предел прочности на сжатие, модуль упругости, коэффициент ползучести. Показано соответствие моделей экспериментальным данным. Модели позволяют прогнозировать изменение прочности и деформационных свойств цементного камня в зависимости от изменения его общей пористости под влиянием рецептурных либо технологических факторов.

Ключевые слова: цементный камень, пористость, предел прочности при сжатии, модуль упругости, коэффициент ползучести, деформационные свойства модели, расширяющие добавки, деформации расширения.

1 Rostov State University of Civil Engineering (162, Sotcialisticheskaya Street, Rostov-on-Don, 344022, Russian Federation)

2 Research, Design and Technological Institute of Concrete and Reinforced Concrete named after A.A. Gvozdev (6/5, Institutskaya Street, Moscow,109428, Russian Federation)

Influence of strain on own porosity and properties of cement stone

Models establishing the relationship between the total porosity of cement stone and its properties such as the ultimate compressive strength, E-modulus and creep coefficient are proposed. Compliance of models with the experimental data is shown. Models make it possible to predict changes in the strength and deformation properties of cement stone depending on changes in its total porosity under the influence of prescription or technological factors.

Keywords: cement stone, porosity, ultimate compressive strength , E-modulus , creep coefficient, deformation properties, the model, the expanding additive, deformation of expansion.

Динамичное развитие строительного комплекса сопровождается появлением новых эффективных материалов, свойства которых в принципе требуют длительного изучения, а времени на это, как правило, недостаточно. В частности, в технологии бетонов широко применяются минеральные, органические и органо-минеральные добавки, способные оказывать влияние на процессы гидратации, формирование пористости и собственные деформации цементного камня [1] и, что закономерно, на все его свойства. В связи с этим особую актуальность приобретает необходимость уточнения известных закономерностей «состав—технология— структура—свойства», что позволит обеспечить более достоверное прогнозирование влияния новых материалов на свойства бетона, в том числе при длительной эксплуатации. Поскольку свойства бетона зависят в первую очередь от свойств цементного камня, целесообразно в первую очередь рассмотреть модели, определяющие зависимость прочности, деформационных свойств при кратковременном (начальный модуль упругости) и длительном (коэффициент ползучести) действии нагрузки.

Как известно, изменение пористости на 1% вызывает изменение прочности цементного камня (бетона) на 4—5%. Согласно [2], среднестатистическая зависимость прочности R от пористости цементного камня Р имеет вид:

R = R0 • ехр(-4,84Г). (1)

На рис. 1 представлена зависимость предела прочности цементного камня R от его пористости Р, а на рис. 2 — зависимость предела прочности цементного камня с расширяющей добавкой от величины деформации расширения при твердении в условиях свободного развития деформаций.

Зависимость (1) позволяет оценить, например, влияние собственных деформаций расширения при приме-

The dynamic development of the building complex is accompanied by the appearance of new efficient materials, which properties require, in principle, a long-term study, but, as a rule, there is no enough time for this. In particular, mineral, organic, and organic-mineral additives, which are able to influence on the processes of hydration, porosity formation and own deformation of cement stone [ 1 ] and on its properties, are widely used in the concrete technology. In this regard, the particular actuality is the need to clarify the known regularities "composition—technology—structure—properties", this makes it possible to ensure the more reliable prediction of the influence of new materials on properties of concrete, including during the long-time operation. Since all the properties of concrete depend primarily on the properties of cement stone, it is reasonable to consider models which define the dependence of the strength, deformation properties under the short-time (an initial modulus of stiffness) and long-time (creep coefficient) actions of the load.

As it is known, the change in porosity by 1% causes a change in the strength of cement stone (concrete) by 4—5%. According to [2], the statistically average dependence of strength R on the porosity of cement stone P has the form:

R = R0 • exp(-4,84P). (1)

Fig. 1 presents the dependence of the ultimate strength of cement stone R on its porosity P, Fig. 2 presents the dependence of the ultimate strength of cement stone with expansive additive on the amount of the deformation of extension at hardening under the conditions of free development of deformations.

The dependence (1) makes it possible to evaluate, for example, the impact of own deformation of expansion, when the expanding additive is used, on the strength of cement stone, since the expansion, that is an increase in the volume at fixed mass, factually means the increase in porosity. The total porosity in the presence of EA increases from 3 to 50% [1]. But when expanding additive "Embelit" [11] is used, in spite of

научно-технический и производственный журнал

Пористость цементного камня Porosity of cement stone

Рис. 1. Зависимость прочности цементного камня от пористости: 1-8 - соответственно данные Г.В. Несветаева 4; Т - по формуле Рышкевича R=200exp (-5,15P)[8]

Fig. 1. Dependence of cement stone strength on porosity: 1-8 - accordingly, data 6, G.V. Nesvetaev; T - by the formula of Ryshkevich R=200 exp(-5.15 P) [8]

нении расширяющей добавки на прочность цементного камня, поскольку расширение, т. е. увеличение объема при неизменной массе, фактически означает увеличение пористости. Общая пористость в присутствии расширяющей добавки возрастает от 3 до 50% [1]. Однако при применении комплексной добавки расширяющего действия «Эмбэлит» [11], несмотря на зафиксированное увеличение пористости на 18,6% (без учета гелевых пор

— на 4,4%), снижения прочности не происходило. Хотя в соответствии с формулой (1) такое увеличение пористости должно сопровождаться снижением прочности примерно на 40%. Отсутствие снижения прочности цементного камня с «Эмбэлит» связано с повышением прочности кристаллического сростка (R,) и характером его пористости. Кроме того, возможно повышение прочности цементного камня (до 25%) с расширяющей добавкой при твердении в условиях ограничения деформаций. Пористость цементного камня с расширяющей добавкой при этом незначительно отличается от бездобавочного эталона.

Зависимость изменения прочности цементного камня с расширяющей добавкой, твердевшего без ограничения деформаций расширения (рис. 2), от величины деформации свободного расширения (т. е. от увеличения пористости) показывает, что снижение прочности цементного камня при возрастании деформаций расширения практически происходит вследствие возрастающей при этом пористости цементного камня, поскольку экспериментально наблюдаемое изменение прочности фактически соответствует закономерности ее изменения с учетом изменения пористости по формуле (1).

Поскольку прочность цементного камня является функцией его пористости, а модуль упругости цементного камня также зависит от прочности, закономерно модуль упругости ЕцК будет определяться пористостью цементного камня и вещественным составом цемента. Для определения модуля упругости цементного камня можно использовать [12] модель (2), включающую элементы структуры, каждый из которых характеризуется объемом V и модулем E.

— негидратированный цемент (клинкер F^=0,14—0,29;

— гидратированный цементный камень, содержащий.

1 y = е-0,01* R2 = 0,687

* ** y = е-°,°1х R2 = 0,834

■ ■ У = е R2 = 0,01х 3,953

Деформации расширения, мм/м Deformations of expension, mm/m

Рис. 2. Изменение прочности цементного камня с расширяющей добавкой в зависимости от деформации свободного расширения: Н - данные Г.В. Несветаева; Н, Ч; - по данным [9]; Х - по данным [10]; Т - зависимость изменения прочности от изменения пористости по формуле (1)

Fig. 2. Change in the strength of cement stone with an expansive additive depending on the deformation of free expansion: H - data of G.V. Nesvetaev; Н, Ч - according to data [9]; X - according to data [10]; T - dependence of the change in strength on the change in porosity according to the formula(1)

the recorded increase in porosity by 18.6% (without account of gel pores — by 4.4%), the reduction in porosity does not occur, though in accordance with the formula (1) this increase in porosity should be followed by the reduction in the strength by 40% approximately. The absence of strength reduction is connected with an increase in the strength of a crystalline in-tergrowth (R,); it is confirmed by the known fact of increasing the cement stone strength with expanding additive by up to 25% at hardening under the conditions of deformation limiting. In this case the porosity of cement stone with expanding additive is slightly different from the standard without an additive.

The dependence of the change in the strength of cement stone with expanding additive , hardened without limitation of expansion deformations (Fig. 2), on the value of free expansion deformation (that is on the increase in porosity) shows that the reducing the cement stone strength at the increase in expansion deformation practically occurs as a result of increasing the cement stone porosity, since the change in strength experimentally observed corresponds to the regularity of its change with due regard for the change in porosity according to the formula (1).

Since the strength of cement stone is a function of its porosity, and the modulus of elasticity of cement stone also depends on the strength, it is natural that the modulus of elasticity is determined by the porosity of cement stone ECs and material composition of cement. To determine the modulus of cement stone elasticity, the model (2), which includes the following elements of the structure, each of them is characterized by the volume V and modulus E, can be used [ 12]:

Читайте также: