Как увеличить срок службы бетона

Обновлено: 13.05.2024

Бетон — основной строительный материал XXI века. Но помогает он человеку уже более 4000 лет: следы бетона находят при раскопках памятников Месопотамии и Римской империи; известно, что бетон использовали при строительстве древних храмов Индии и Великой Китайской стены. В России бетон впервые был применен в Москве, когда восстанавливали город после пожара 1812 года.

Современный бетон отличается от того, что использовали в древности. Если у римлян в его состав входила известь с добавлением вулканических продуктов, то теперь применяется изобретенный в 1824 году портландцемент — силикатное вяжущее вещество, которое отвечает за прочность и долговечность бетона.

Цемент, вода, песок и щебень — вот основной состав современного бетона. Их замешивают в определенных пропорциях, которые зависят от конкретной задачи, ведь характеристики материала могут быть разными. Застывание бетона проходит через три фазы: схватывание, затвердевание и набор прочности. Качество конструкции напрямую зависит от того, пройдена ли каждая из фаз целиком.

Процесс застывания зависит от нескольких факторов: марки цемента, влажности воздуха и температуры окружающей среды. Схватывается бетон недолго (обычно 1–3 часа), а вот его затвердевание может затянуться на две-три недели — особенно в холодное время года.

Оптимальные условия для затвердевания бетона — влажность 75% и температура воздуха около +20°C. При температуре ниже +10°C скорость застывания бетона падает, а при отрицательных температурах— почти останавливается.

Всё дело в замерзании и кристаллизации воды, которая входит в состав бетона, — именно поэтому зимой строители используют противоморозные присадки. О них и пойдет речь в этой статье.

Для чего нужны противоморозные добавки?

Противоморозные добавки (ПМД), которые вводятся в бетон, дают возможность вести строительство в любое время года. Для России это особенно актуально. Они повышают плотность, пластичность, а также влаго- и морозоустойчивость бетона, и при этом не дают ему растрескиваться. Кроме того, противоморозные добавки снижают риск усадки материала, противостоят коррозии арматуры.

Чтобы использовать ПМД, не нужно ждать минусовой температуры: их применяют уже тогда, когда среднесуточная температура достигает +10°C. Если не использовать ПМД, то вода в смеси не вступит в реакцию с цементом, процесс гидратации не начнется, и материал не наберет расчетной прочности. В результате могут появиться усадочные трещины или даже начнется разрушение стен. ПМД катализируют процесс схватывания смеси, снижают температуру замерзания воды (она может оставаться жидкой при температуре –10°C и ниже) и защищают от подобных проблем.

Какие существуют виды противоморозных добавок?

ПМД бывают сухими и жидкими. Сухие обычно они представлены в виде порошка:

- хлорид натрия (так называемая строительная соль),

- нитрит натрия,

- хлорид кальция,

- формиат натрия,

- различные комплексные смеси.

Жидкие добавки представляют собой растворы или концентраты. Это в первую очередь аммиачная вода, которая позволяет заливать бетон даже при экстремально пониженной температуре –100°C и защищает арматуру от коррозии. Также широко распространены различные жидкие пластификаторы: они снижают скорость застывания и делают смесь более подвижной.

Чем различные противоморозные добавки отличаются друг от друга?

Выделим пятьтипов противоморозных добавок:

Пластификаторы . К ним относятся сульфаты нафталина и меламиновой смолы, органические полиакрилаты. Эти добавки не только обеспечивают водонепроницаемость и морозостойкость растворов, но еще и делают бетонную смесь подвижнее, что упрощает работу строителям. Такая разжиженная смесь может заполнить любую форму и используется для различных типов бетонов. Пластификаторы поглощают водяные пары из воздуха, что помогает сократить количество добавляемой жидкости при производстве бетона. Они предотвращают расслаивание и появление трещин. Также пластифицирующие добавки увеличивают прочность бетона на 25%.

Добавка HotIce позволяет повысить подвижность, прочность, степень реакции смеси и другие характеристикии при этом уменьшает количество воды в смеси.

Пластифицирующим действием также обладает добавка CemBase , которая одновременно увеличивает прочность, повышает подвижность и растекаемость бетона и тоже уменьшает количество воды в смеси. Кроме того, она активирует свойства некоторых составляющих цемента, от чего он становится более плотным. Как следствие, изделия из него будут более прочными, долговечными, морозостойкими, водонепроницаемыми и защищенными от появления трещин.

Обе добавки отлично подходят для гидроизоляции бетона, заливки полов и фундамента, оштукатуривания.

Расход HotIceна 100 кг цемента — от 7 до 12 л, а CemBase — от 0,5 до 1,0 л.

2) Упрочняющие добавки — это, например, хлорид кальция, нитрат кальция, сульфаты железа и алюминия. Они ускоряют затвердевание бетонной смеси и способствуют повышению ее прочности. Их применяют в первые три дня застывания бетона — именно тогда упрочняющие добавки наиболее эффективны.

3) Коррозионностойкие добавки рекомендованы для защиты железобетонных конструкций от окисления и низких температур. Характеристики таких противоморозных добавок позволяют увеличить срок службы бетона и сделать его более устойчивым к агрессивным субстанциям.

В качестве примера приведем гидроизолирующую добавку CemAqua , в состав которой входит кремнийорганика. CemAqua можно использовать для изготовления растворов для кладки кирпича, гидроизоляции и защиты бетона, заливки пола или фундамента. Ее расход на 100 кг цемента — от 1,0 до 1,5 л.

4) Регуляторы подвижности — они нужны, чтобы продлить период использования готового раствора, если планируется долгое бетонирование или если смесь нужно перевезти на большое расстояние.

Добавка CemStone способна увеличить этот период до 5 часов. Она придает смеси пластичность, улучшает обрабатываемость, регулирует консистенцию, препятствует расслоению и водоотделению растворной смеси, а также увеличивает морозостойкость— это важно для проведения всех видов бетонных работ. Расход данного вещества на 100 кг цемента составит от 0,25 до 0,5 л.

5) Морозоустойчивые — снижают температуру кристаллизации воды и скорость схватывания и при этом никак не влияют на процесс формирования бетона.

6) Комплексные смеси . В их состав входит два и более компонентов. Такие добавки улучшают несколько свойств бетона одновременно. Например, могут обеспечивать водонепроницаемость, повышать прочность, морозостойкость и долговечность, а также предотвращать появление плесени и грибков, как комплексное средство CemAquaStop .

Комплексная противоморозная добавка для бетонных и растворных смесей. Обладает комбинированным противоморозным, ускоряющим, пластифицирующим действием.

Комплексная противоморозная добавка для бетонных и растворных смесей. Обладает комбинированным противоморозным, ускоряющим, пластифицирующим действием.

А добавка CemFrio обладает комбинированным противоморозным, ускоряющим, пластифицирующим действием. Она позволяет проводить бетонные работы при температурах от +10 до –20 °С, обеспечивать набор прочности без дополнительной тепловой обработки, а также увеличить конечные прочностные характеристики бетона на 10% и более. Кроме того, она увеличивает сцепление бетона с закладной арматурой и металлоизделиями и повышает показатели водонепроницаемости, морозостойкости и долговечности бетона. На 100 кг цемента потребуется от 2 до 3,5 л вещества.

В каких пропорциях добавляют ПМД в бетонную смесь и сколько их нужно?

У каждой ПМД— собственные пропорции добавления в бетонную смесь, они зависят и от ее характеристик, и от термопоказателей. Если антифриза будет много, то затвердевание будет происходить дольше, что повысит цену бетона, если мало — то бетон затвердеет слишком быстро. Обычно количество противоморозной добавки в растворе не превышает 10–15% от общего веса смеси.

Комплексные добавки вводятся в меньшей концентрации в зависимости от температуры бетона: от 0 до –10°С — 1,5% от общей массы цемента; от –25 до –10°С — 2% от цементной массы.

Упрочняющих добавок должно быть 3–5% от общей массы цемента.

Где применяют противоморозные добавки?

Без ПМД невозможно обойтись в регионах, где бывают низкие температуры. Они нужны практически для всех видов строительных работ, кладки кирпичей и клинкеров, оштукатуривания стен, укладки фасадных элементов, заливки фундаментов, стен и других монолитных конструкций, а также для выполнения ремонтных работ, где требуется восстановление бетонных конструкций.

Как заливать бетон зимой?

Заливать бетон зимой труднее и дороже, чем летом.

Перед началом работы нужно убедиться в том, что стяжка бетона в принципе возможна при данной температуре. Зимой лучше использовать мелкофракционные смеси: они быстрее взаимодействуют с водой и выделяют больше тепла — а значит, вся конструкция будет остывать медленнее.

Смеси ни в коем случае нельзя дать замерзнуть. Однако подогревать можно только песок с щебнем (до 60°C), воду (до 90°C) или добавки, но не сам цемент: в противном случае он утратит свои свойства. Цемент нужно поместить в теплое помещение. Оптимальная температура вызревания смеси составляет от +20 до +30°C.

Использование ПМД требует соблюдения ряда правил.

Присадки нельзя добавлять в сухую смесь: их нужно вводить в раствор одновременно с последней третью воды. Расход и пропорции рассчитываются в зависимости от температуры воздуха и раствора, марки цемента и условий ухода за бетоном.

Важный момент !

В одном растворе нельзя смешивать разные противоморозные добавки.

Последовательность действий должна быть такой:

1) Сначала необходимо приготовить раствор из воды и добавок в нужной концентрации.

2) Все компоненты размешиваются в бетономешалке до исчезновения осадка; обычно это занимает около 15 минут.

3) Затем нужно засыпать щебень, песок и цемент в необходимых пропорциях.

4) Полученную смесь перемешивать не менее трех минут.

5) Можно начинать бетонирование.

При этом некоторые противоморозные присадки необходимо смешивать не с водой, а с цементом. После того как раствор смешан, нужно дать время компонентам добавок равномерно распределиться по всему объему цементного раствора. Лишь после этого он будет полностью готов к использованию.

Бетону с добавлением ПМД требуется около 18 часов для полноценного застывания.

Даже бетон с противоморозными добавками не рекомендуется лить при температуре ниже –15 °C. Также нельзя лить бетонную смесь, если пришла или ожидается внезапная оттепель.

Заливать зимой бетон частями нельзя: есть риск, что влага замерзнет, а на поверхности бетона появится пленка. Продлить время остывания бетона способно только тепло, поэтому нужно стараться его сохранить как можно дольше: использовать брезент, маты, солому — любые изолирующие материалы.

Если в бетонной конструкции применяется ненапрягаемая арматура с диаметром менее 5 миллиметров, то использовать противоморозные добавки с нитритом калия не рекомендуется. В случае использования выпускных и закладных элементов без защиты будут нужны карбонат калия (поташ), смесь мочевины и нитраты калия, натрия или кальция.

Есть ли недостатки у противоморозных добавок?

Несмотря на все достоинства, бетон с противоморозными добавками наберет зимой лишь около 30% полной прочности — ее большую часть он доберет в процессе оттаивания. Поэтому зимой бетон нельзя подвергать слишком высоким нагрузкам. А при неправильном использовании присадок характеристики прочности могут дополнительно снизиться.

Некоторые виды присадок не только замедляют приобретение бетоном прочности, но и способствуют увеличению коррозии арматуры, и потому их нельзя использовать в предварительно напряженных конструкциях. Также некоторые компоненты, входящие в состав противоморозных добавок, могут быть пожароопасны и ядовиты.

Можно самостоятельно изготовить противоморозные добавки?

В качестве простейшей противоморозной добавки можно использовать обычную соль. Главный плюс такого подхода — низкая стоимость. Главный минус — большой объем соли в смеси может крайне негативно сказаться на арматуре и привести к коррозии. Придется использовать ингибиторы коррозии, например нитрит-нитрат кальция. Предельная величина солей в бетоне —2%.

Для приготовления противоморозного пластификатора нужно в раствор с водой добавить поваренную соль или хлористый калий и нитрит-нитрат кальция — 3–4% от объема. Соотношение соли/хлористого калия и нитрит-нитрата кальция должно быть один к одному. Также для увеличения пластичности смеси стоит добавить 7–10% мочевины.

Можно использовать и аммиачную воду. Концентрация аммиачной воды должна быть от 5 до 20%. Чем выше температура окружающей среды, тем меньше процент концентрации.

Есть также варианты с применением гашеной извести (она добавляется в соотношении 1:1 для внутренних помещений и 1:6 для внешних поверхностей) или жидкого мыла (200 мл на мешок цемента). Для повышения морозостойкости при приготовлении смеси можно просто использовать меньше воды, но тут есть риск ухудшить свойства бетона.

В принципе, любой самостоятельно сделанный пластификатор негативно влияет на прочность бетона. Поэтому надежнее не экспериментировать и приобрести качественные противоморозные добавки.

Какие меры предосторожности необходимо соблюдать при использовании противоморозных добавок?

Поскольку большинство противоморозных добавок — это агрессивные химикаты, в работе с ними следует соблюдать следующие правила:

– работать в проветриваемом помещении;

–использовать защитную одежду, спецочки, респираторы, перчатки, резиновые сапоги;

–избегать попадания химикатов на открытые участки тела и в глаза, а в случае попадания — немедленно смыть средство / промыть глаз;

–для перемешивания смеси использовать технические средства.

Вывод

Без противоморозных добавок бетонные работы в зимнее время вести просто не получится. Они не только делают строительство зимой возможным— при соблюдении всех технологий и правил результат будет не хуже, чем весной или летом. И экономить на них не стоит: качество ПМД — залог надежности, прочности и отсутствия проблем с бетоном.

Согласно нормативным документам, долговечность бетона или его срок службы варьируется в пределах 50—100 лет. Все зависит от пропорций основных компонентов смеси и используемых добавок, улучшающих свойства бетона. Но, как показывает практика, преждевременное разрушение бетонных конструкций — довольно частое явление. Сегодня существует методы, позволяющие использовать потенциал бетонных материалов, существенно продлить эксплуатационный срок, сохранить стойкость поверхности в исходном виде.

Что оказывает влияние на долговечность?

Прежде чем определить подходящий метод укрепления поверхности бетона и продлить его срок службы, следует разобраться с параметрами, оказывающими на это влияние:

- Состав материала. Марка прочности, класс водостойкости и прочие показатели цемента сильно влияют на прочность и надежность будущей конструкции. Также важна чистота и четко выдержанный фракционный состав наполнителей. Например, цемент М150 не может дать нужную сцепку всех компонентов, так как его вяжущие свойства ниже. Поэтому бетонные поверхности из этого материала нужно будет ремонтировать минимум раз в год. Следовательно, рекомендуется использовать марки с более высоким показателем стойкости к нагрузкам. Различные ненужные примеси также отрицательно действуют на характеристики стройматериала.

- Пропорции основных ингредиентов. Известно, что с увеличением количества вяжущего компонента прочностные качества бетонного раствора увеличиваются, так как смесь плотнее ложиться, имеет меньше пустот, лучше трамбуется.

- Тип заполнителя. Разницу следует показать на примере. Эксплуатационный срок керамзитобетонного блочного материала достигает 75 лет, а изготовленному на щепе арболиту первый капитальный ремонт потребуется уже на сороковом году функционирования. . Снизить надежность конструкции легко при нарушении технологии заливки и соотношения ингредиентов к воде, слабом уплотнении, слишком медленной или ускоренной сушке, особенно если используются обогреватели.

- Условия функционирования. Если при проектировании и выборе материалов не учтены условия, в которых будет функционировать сооружение, то не стоит ждать от него долговечности. Пагубно на бетоне сказывается чрезмерная влажность. Постоянное воздействие воды приводит к высолам. Также губительны резкие температурные перепады и морозы.

- Вибрация и движения почвы.

- Ветровая эрозия.

- Химическая коррозия бетона и арматуры. Объясняется попаданием хлорид-ионов в бетонную смесь при применении определенных добавок, например, противогололедных реагентов, при эксплуатации во влажной среде и наличии источников с соленой водой.

- Человеческий фактор. Недостаток знаний, опыта, внимания приводит к совершению ошибок в ходе приготовления бетонной смеси и на этапах строительства.

Как продлить эксплуатационный срок?

Придать бетону крепости и подлить длительность его эксплуатации можно разными методами. Каждый из них подбирается в зависимости от степени влияния факторов, перечисленных выше.

Правильная технология заливки

Правильная заливка бетона – гарантирует его крепость и длительность эксплуатации.

Важным этапом в данном способе является подбор состава и приготовление бетонной смеси. Ингредиенты и их количества подбираются согласно планируемым нагрузкам. Идеальным вариантом является выбор марки бетона и арматуры с запасом прочности. Не менее важно правильно подготовить основание. Грунт должен быть достаточно плотным и малоподвижным. Это позволит в дальнейшем избежать деформаций фундамента и трещин на стенах.

Уплотнение материала при заливке должно быть достаточным, чтобы удалить все пустоты и пузыри воздуха. От величины пористости, следовательно, плотности бетона напрямую зависит его влагонепроницаемость и долговечность. Хотя есть исключения. Например, газобетон отличается длительным сроком службы, несмотря на большое количество пустот. Это объясняется тем, что в порах скапливается и циркулирует достаточный объем воздуха, который компенсирует температурные деформации. Следовательно, даже замерзшая вода в газобетонной кладке не способна разрушить стены.

Срок сушки должен быть достаточным, чтобы цемент успел прореагировать, а структура не потеряла монолитности. Рекомендуется естественная сушка под полиэтиленовой пленкой с периодическим орошением бетонной поверхности.

В холодное время года проблема сушки решается постоянным подогревом бетонного раствора и изоляцией опалубки.

Модификаторы

Для продления срока службы рекомендуется использовать специфические добавки, повышающие устойчивость бетона к различным воздействиям. Популярной добавкой является фибра в виде тонких стальных волокон. Такие фиброволокна выполняют функцию арматуры с разницей в том, что работают они не в месте установки, а по всему объему смеси за счет равномерного распределения молекул.

Железнение поверхности

Железнение бетона – это улучшение технологических характеристик бетонного основания.

Обработка бетонного покрытия осуществляется специальным текучим или сухим цементным составом, гранулы которого укрепляют слабый приповерхностный слой свежего бетона. Железнением обеспечивается защита от высоких нагрузок, механических и климатических воздействий. Метод бывает сухим, когда цементная смесь наносится через сито на поверхность и разравнивается в слой 2 мм после впитывания влаги из бетона, и мокрым, когда готовые составы разводятся в воде на месте проведения железнения.

Изолирующие пропитки

Наиболее эффективны для обработки кладки и монолита силинги. Для их изготовления применяют быстротвердеющие полимеры, способные глубоко проникать в пустоты приповерхностного слоя и изолировать их. Пропитки повышают гидроизоляцию бетона, что существенно продлевает срок службы.

Но у пропитки есть отрицательные стороны. Она блокирует естественную циркуляцию воздуха. Поэтому такие составы рекомендованы для обработки полов, но не годятся для использования с целью укрепления бетонных стен жилых домов.

Своевременная заделка трещин

В период эксплуатации важно вовремя заделывать образовавшиеся трещины на поверхности бетона. Они неизбежно будут возникать по причине естественного расширения структуры. Если не заделать дефект, в скором времени образуется широкая щель, отремонтировать которую обойдется дороже.

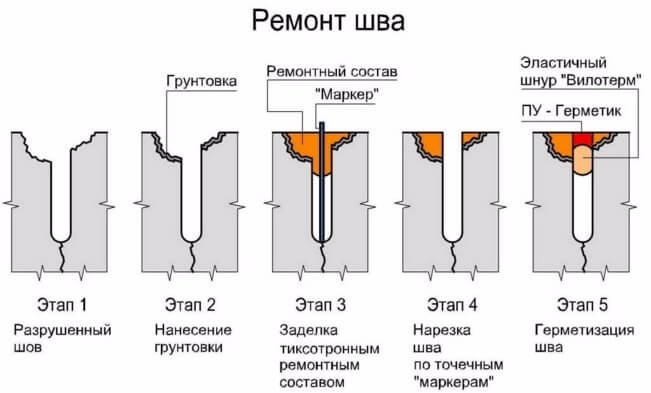

Термошов

Этапы ремонтных работ шва.

Нарезание швов осуществляется глубиной на треть бетонного слоя или толщиной 5 мм. Для этого используются мастерок, шпатель или гвоздь. Делать прорезку удобнее в свежесхватившемся растворе. Если бетонный слой застыл, тогда нарезать швы лучше болгаркой с насадкой для работы по камню.

Нельзя оставлять шов открытым, если бетонная поверхность находится на улице. Чтобы он не заполнился водой, а затем не замерз, шов заполняется герметиком, смолой или битумом. В помещении можно использовать для этих целей монтажную пену.

Рекомендуется размещать термошвы на перпендикулярных и параллельных стыках, у кирпичных столбов, колонн, перекрытий.

Вентилируемые фасады

Известно, что бетонной кладке нужна надежная защита от влияния внешних воздействий. С этой задачей справляются вентилируемые фасадные системы. Например, газобетон с невентилируемой системой прослужит только 50 лет, а с вентилируемой — более 100. Такой эффект достигается за счет обеспечения естественной циркуляции воздуха, выводящего избыток влаги из стеновых пор.

Составы-водопонизители

Специфическая химическая добавка способна решить проблему коррозии стали в арматурном каркасе и бетонного камня путем регулирования содержания хлорид-ионов.

Вывод

Основными причинами, разрушающими бетон, являются:

- ошибки в проектировании и при заливке;

- низкое качество ингредиентов смеси;

- превышение норм нагрузок;

- коррозия арматуры;

- колебания процента влажности внутри бетона;

- резкие и частые колебания температур;

- агрессивное воздействие и механический износ поверхности;

- естественная деформация материала.

На некоторые из перечисленных факторов можно повлиять использованием современных добавок, пропиток, технологий отделки и облицовки. Этого будет достаточно для увеличения долговечности и стойкости бетонной конструкции, вопреки ее естественному износу с течением времени.

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Схватывание

Схема возможного расслоения бетонной смеси: а — в процессе транспортирования и уплотнения, б — после уплотнения; 1 — направление, по которому отжимается вода, 2 — вода, 3, 4 — мелкий и крупный заполнители.

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Твердение

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Особенности набора прочности

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

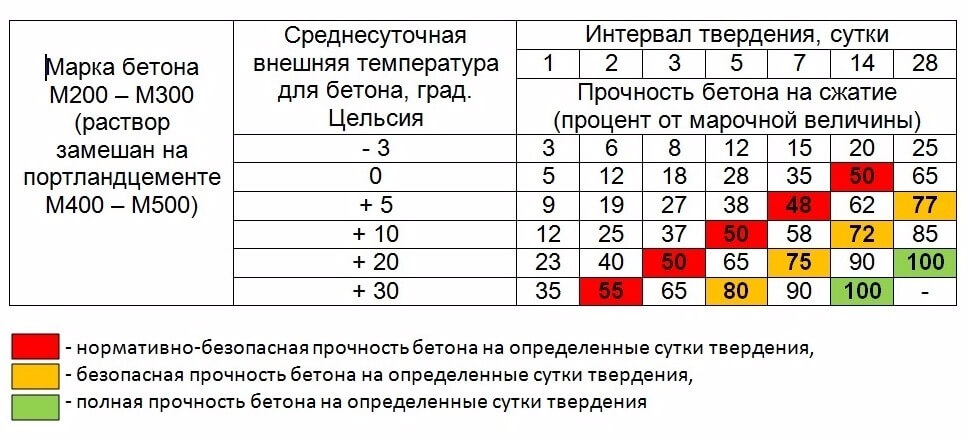

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

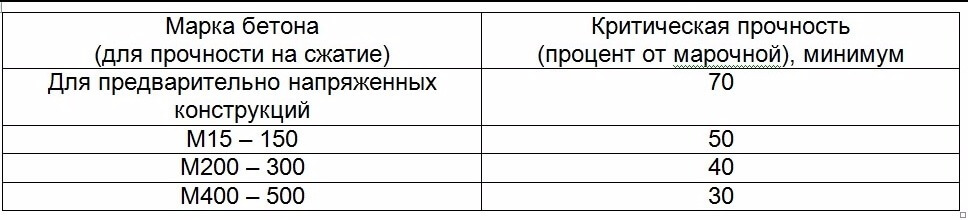

От чего зависит набор прочности?

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

График набора прочности

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. В соответствии с кривыми определяются сроки распалубки при превышении прочностью 50% марочного значения.

Вывод

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

Бетон являются одним из самых долговечных и прочных материалов, но его обычные характеристики не всегда соответствуют условиям строительства и требованиям, предъявляемым к некоторым конструкциям. Для получения нужных свойств применяют специальные добавки в бетон, представляющие собой различные химические соединения. С их помощью удается решать такие задачи, как проведение бетонных работ при отрицательных температурах, придание бетонной смеси высокой пластичности, повышение прочности готовых конструкций и их устойчивости к атмосферным воздействиям.

В каких случаях нужны добавки

В зависимости от места и условий эксплуатации бетонные конструкции должны соответствовать определенным требованиям. Одни – выдерживать огромные нагрузки, другие – не разрушаться от постоянного контакта с водой, третьи – быть устойчивыми к истиранию и т.д. Придать им нужные свойства помогают добавки для бетона. Их применяют в самых разных случаях:

- при строительстве монолитных сооружений;

- при устройстве полов и покрытий с высокой несущей способностью;

- при создании тонкостенных или густоармированных конструкций;

- при возведении гидротехнических сооружений;

- при изготовлении таких мелкоштучных изделий, как стеновые и облицовочные блоки, тротуарная плитка, брусчатка, бордюры;

- при проведении работ при отрицательных температурах или в сильную жару.

Кроме того, добавки в бетон для повышения прочности, удобоукладываемости или подвижности применяют для приготовления ремонтных и штукатурных растворов, растворов на пористых или нестандартных заполнителях.

Классификация добавок

Среди выпускаемых присадок есть как средства, влияющие на изменение только одного или двух свойств бетона, так и комплексные многофункциональные добавки. Выделяют несколько основных групп.

- Пластифицирующие – улучшают подвижность и пластичность бетонного раствора, снижают норму цемента для его приготовления, уменьшают риск образования усадочных трещин.

- Ускоряющие твердение – применяется такая добавка в бетон для прочности и уменьшения времени, необходимого для её набора.

- Водоредуцирующие – позволяют уменьшить количество воды для приготовления бетонной смеси и обеспечить ей повышенную плотность и морозостойкость.

- Противоморозные – поддерживают в бетонном растворе нормальные реакции, необходимые для твердения, при минусовой температуре.

- Регулирующие подвижность – сохраняют текучесть и пластичность бетона при длительной транспортировке или укладке в жаркую погоду.

- Модифицирующие – влияющие сразу на несколько характеристик.

Характеристики и применение разных добавок

Чтобы решить, что добавить в бетон для прочности, гидрофобности или ускоренного твердения, нужно разобраться в разнообразии добавок.

Пластификаторы

Цель применения пластифицирующих добавок – улучшение растекаемости и подвижности свежего раствора за счет разжижения смеси без увеличения объема воды. Дополнительными плюсами являются повышение плотности, прочности и однородности бетона, получение качественной гладкой поверхности, снижение трудозатрат при заливке.

В магазинах можно встретить такие присадки в бетон под названием «Пластификатор» и «Суперпластификатор». Применение суперпластификаторов позволяет получать смеси с более высокой подвижностью и показателями текучести, в 6-7 раз превышающими обычные. В их состав часто вводятся вещества для интенсивного набора прочности.

Это важно! Пластифицирующие добавки вводят в бетонную смесь в строгом соответствии с рекомендуемыми дозировками, чтобы не допустить сползание раствора.

Применение таких добавок актуально для изготовления:

- монолитных густоармированных сооружений;

- бетонных промышленных покрытий и стяжек с высокими нагрузками;

- железобетонных изделий – стеновых панелей, плит перекрытий и т.п.;

- штучных изделий из пескобетона;

- ремонтных и кладочных растворов.

Ускорители твердения

Часто для сокращения времени строительства приходится решать, как увеличить прочность бетона, не дожидаясь прохождения стандартных 28 дней для продолжения работы. Известно, что марочную прочность обычный бетон набирает именно за этот период, в течение которого его нельзя нагружать. Столь длительные технологические паузы в работе невыгодны ни заказчикам, ни подрядчикам.

Необходимость в сокращении скорости твердения возникает при заливке стяжек, фундаментов, монолитных стен и перекрытий, изготовлении тротуарной плитки и шлакоблоков, кирпичной кладке на цементный раствор и во многих других случаях.

Действие этой присадки в бетон для прочности заключается в активизации химических реакций гидратации цемента. Её введение позволяет:

- увеличить первичную (распалубочную) прочность бетона на 20-40%;

- увеличить его марочную прочность на 10-20%;

- повысить подвижность смеси;

- продлить срок службы бетонных конструкций.

Некоторые добавки этой группы сокращают время, необходимое для набора марочной прочности, до 7-10 дней, позволяя гораздо раньше, чем в обычной ситуации, продолжать строительные и монтажные работы.

Видео описание

В этом видео рассказывается о популярном ускорителе твердения бетонаCemFix:

Противоморозные добавки

В наших климатических условиях прерывать работу на полгода при наступлении холодного сезона слишком накладно для бюджета. Но при бетонировании при минусовых температурах твердение цементного камня нарушается: замерзающая вода вызывает внутренние напряжения, цемент плохо связывается с наполнителем и арматурой, происходит её коррозия. Все это негативно влияет на прочность конструкций.

Противоморозные химические добавки в бетон уменьшают влияние отрицательных температур на происходящие в нем процессы и сохраняют свойства готовых изделий.

Это важно! Всегда обращайте внимание на минимальную температуру, рекомендованную производителями добавок. Ни одна из них не работает при морозе ниже минус 20-25 градусов, а действие некоторых ограничивается 5-10 градусами ниже нуля. Если мороз ударил после завершения укладки бетона, но до окончания его твердения, необходимо применять искусственный обогрев конструкций.

Гидрофобизирующие добавки

Большинство бетонных сооружений «работают» в условиях высокой влажности – под открытым небом, под землей или даже в воде. Чем менее проницаемыми они будут для воды, тем дольше прослужат без потери требуемой прочности. Увеличить плотность и уменьшить пористость материала помогают гидрофобизирующие присадки для бетона.

Их применение необходимо при:

- стяжке полов в сырых и влажных помещениях;

- бетонировании подвалов, погребов;

- заливке фундаментов;

- изготовлении бетонных чаш для бассейнов и других конструкций, контактирующих с водой;

- устройстве отмосток, дорожек, парковочных покрытий и т.д.

Видео описание

Посмотрите видеоролик с тестированием тротуарной плитки, изготовленной с гидрофобной добавкой и без неё:

Другие добавки

Добавки в цемент могут иметь и другое назначение, иметь специальное либо комплексное действие.

- Антикоррозийные присадки придают бетону устойчивость к воздействию кислот и труднорастворимых соединений, защищают от ржавления арматуру и элементы съемной и несъемной опалубки, другие соприкасающиеся с бетоном металлические элементы конструкций.

- Добавки, улучшающие самоуплотняемость бетона, позволяют создавать тонкостенные изделия и конструкции с большим количеством армирующих элементов.

- Воздухововлекающие присадки замедляют испарение влаги из формовочных изделий, стимулируя полную гидратацию цемента.

- Многофункциональные химические добавки для бетона обладают комплексным действием и улучшают сразу несколько его характеристик.

Также к добавкам можно отнести пигменты для придания нужного оттенка бетонным изделиям в массе. Если же не ограничиваться только химическими соединениями и отнести к добавкам различные нестандартные наполнители, то в список можно включить и фиброволокно. Это добавка к бетону для прочности в виде тонких синтетических, минеральных или металлических волокон, дополняющая или заменяющая собой арматуру.

Как и все прочие строительные материалы и смеси, присадки для бетона должны правильно храниться, чтобы не потерять своих свойств. Эти правила во многом зависят от агрегатного состояния вещества.

Видео описание

В этом видео содержится вся нужная информация об условиях хранения добавок:

Как изменить свойства бетона с помощью подручных средств

Об улучшении прочности и долговечности твердеющих строительных смесей люди задумывались всегда. Есть сведения, что в старину кладочные и штукатурные растворы замешивали на куриных яйцах, которые делали их более плотными, пластичными и прочными. Так ли это, утверждать трудно, да и вряд ли современные застройщики пойдут на такие расходы.

Однако многие мастера считают, что добавить в цемент для прочности и пластичности можно не специальную химию, а бытовые моющие средства. Расходов меньше, а результат тот же. В качестве домашних пластификаторов используют средства для мытья посуды, жидкое мыло или растворенный в воде стиральный порошок.

О том, что соль не дает воде замерзать, знают все. И применяют это знание при замешивании бетона зимой, увеличивая его морозостойкость с помощью обычной поваренной соли. Здесь главное не переборщить и не добавлять её больше, чем 2% от объема сухой смеси.

Коротко о главном

Бетон может иметь разные характеристики в зависимости от марки цемента, пропорций входящих в его состав компонентов, правильности приготовления, условий созревания. Эти характеристики можно изменять по своему усмотрению, если знать, что существуют специальные присадки для бетона: для прочности, для увеличения пластичности и скорости твердения, для стойкости к воздействию воды и низких температур. Введение в раствор небольшого количества этих веществ позволяет упростить бетонные работы и увеличить долговечность зданий, сооружений и изделий из бетона.

Выясняем, сколько сохнет бетон и какие факторы влияют на время схватывания. Для чего необходимо знать время застывания, и какие стадии набора прочности проходит смесь, прежде чем полностью окрепнуть. Влияние марки бетонной смеси на скорость затвердевания. Читайте до конца, и вы сможете определить, сколько примерно времени у строительной компании займет создание фундамента при возведении дома.

Каким образом бетон набирает прочность

Набор прочности происходит при химической реакции цемента с водой, который называется гидратация. После заливки бетонной смеси гидратация проходит в два этапа. В самом начале происходит схватывание, которое обычно продолжается около 24 часов. После схватывания начинается твердение смеси. Затвердевание — длительный процесс, который может продолжаться на протяжении 12-36 месяцев. Основную прочность бетон набирает в течение первых 28 дней (при оптимальных показателях окружающей среды).

Чтобы гидратация бетона прошла успешно, необходимо правильно подготовить смесь. Требуется в нужных пропорциях совместить воду, цемент, песок и щебень. При строительстве нужно учитывать, что существуют факторы, влияющие на скорость застывания смеси. Условия окружающей среды могут как ускорить, так и замедлить застывание.

Какие факторы влияют на застывание

Среди основных факторов выделяют:

- температурные условия;

- марку используемого цемента;

- уровень влажности.

Затвердевание в неблагоприятных условиях может привести к появлению трещин при нагрузке Источник 1beton.info

Чем выше температура на улице или в помещении, тем быстрее смесь набирает свою прочность. При падении температуры ниже 0 градусов процесс гидратации приостанавливается. Многими строителями оптимальной для заливки бетона считается температура от 18 до 22 градусов.

Марка бетона обозначается буквой М. Значение марки может варьироваться от 50 до 800. Чем выше показатель, тем прочнее считается бетон и тем меньше ему требуется времени для застывания. Несмотря на то, что более высокие марки затвердевают быстрее, их все равно рекомендуется выдерживать не менее 4 недель, перед тем как давать нагрузку.

Уровень влажности окружающей среды напрямую влияет на процесс гидратации. При очень низкой влажности затвердевание замедляется. При очень высокой влажности — ускоряется. Нормальный набор прочности бетона проходит при влажности около 80-100%.

График набора прочности

График затвердевания создан на основе замеров крепости бетона на разных этапах затвердевания и при разных условиях окружающей среды.

При помощи изучения графика набора прочности бетона можно понять, как будет проходить затвердевание залитой конструкции при той или иной температуре.

Для нормального затвердевания должны быть созданы или подобраны оптимальные окружающие условия. Рекомендуется выполнять работы по заливки фундамента и создании других бетонных конструкций в летний период времени.

Если заливка осуществляется зимой, то потребуется искусственно создать благоприятные условия за счет использования тепляков, гидроизоляции и тепловых пушек. Стоит отметить, что заливка в зимний период времени с соблюдением всех технологий по цене обходится гораздо дороже, чем аналогичная процедура в летний период.

Время застывания бетона в опалубке

Опалубка — специальная конструкция, предназначенная для создания различных монолитных изделий из бетона, в том числе и фундамента. При строительстве может использоваться деревянная или металлическая опалубка.

Видео описание

Смотрите в видео, сколько времени должен отстояться фундамент:

При создании фундамента домов чаще всего используется деревянная разборная опалубка

После заливки бетона и первичного схватывания опалубка не разбирается как минимум в течение недели. В редких случаях опалубка сохраняется на протяжении большей части времени застывания бетона. По прошествии 7-10 дней опалубка обычно демонтируется. Демонтаж осуществляется таким образом, чтобы не нарушить целостность конструкции. Если конструкция была смонтирована с учетом всех норм и правил, то с демонтажем не возникнет никаких проблем.

Перед сборкой опалубки требуется произвести подготовительные работы, в том числе вырыть траншею (если планируется создавать ленточный фундамент). Подготовка смеси выполняется непосредственно перед заливкой, когда опалубка уже собрана.

За какое время схватывается и сколько сохнет бетонный фундамент

Набор прочности бетона по суткам проходит по следующей схеме:

- первичное схватывание (процесс начинается через 10-20 минут и завершается в течение 24 часов);

- твердение (этот этап занимает около 1 месяца).

При температуре выше 20 градусов крепость фундамента на 3 день составляет около 50 %.

Выравнивание выполняется в момент, пока смесь еще жидкая. Строители действуют быстро, так как признаки схватывания становятся заметны уже в первый час после заливки.

Видео описание

Смотрите в видео, как ухаживать за бетоном:

Как можно повлиять на срок набора прочности цемента и обеспечение условий для сушки

Существует множество способов влияния на скорость затвердевания и уменьшения показателя того, сколько сохнет цемент. Среди основных методов выделяют:

- использование специальных добавок для ускорения затвердевания;

- применение особых видов бетона, которые быстрее набирают прочность;

- создание более благоприятных условий для набора крепости.

Если влажность окружающей среды снижается, то необходимо искусственно ее повышать. Для того, чтобы бетон набрал максимальную прочность при низкой влажности, осуществляется поливание проточной водой. При температуре 20-25 градусов и влажности 85-100% никаких дополнительных условий для сушки создавать не требуется.

Видео описание

Более подробная информация о том, как ускорить набор прочности в видео:

Как измерить прочность бетона

Чтобы измерить прочность бетона, можно воспользоваться одним из следующих методов:

- Заранее подготовить образец для замеров. Для этого способа подготавливается заготовка из бетона, которая через определенный промежуток времени будет подвержена ряду тестов. Заготовка размещается в тех же условиях, что и основная бетонная конструкция.

- Использование ультразвуковых приборов оценки прочности бетона. Наиболее популярный метод, который используется при возведении крупных строительных объектов. Принцип работы ультразвукового прибора крайне прост: чем прочнее бетон, тем быстрее внутри него перемещаются ультразвуковые волны.

Если использовать ультразвуковой измеритель прочности, не потребуется при помощи различных формул выяснять, сколько застывает бетон. Конструкция подвергнется нагрузки сразу же после получения необходимых показателей прочности.

Коротко о главном

При обращении в строительную компанию для создания дома под ключ или только фундамента многим людям крайне важны сроки выполнения работ.

Узнав, сколько сохнет бетон, владелец будущего дома будет грамотно планировать сроки поставки стройматериалов, вести переговоры с подрядчиками.

На скорость высыхания бетона можно повлиять, если повысить влажность воздуха и создать другие благоприятные условия. Процесс сушки зависит также от марки конкретного бетона, это тоже нужно учитывать при проектировании фундамента, стен и перекрытий.

Читайте также: