Как сделать вырез в доске под другую доску

Обновлено: 22.04.2024

Надежность и эстетика сложных конструкций из дерева во многом зависит от правильного выбора способа соединения ее составных частей. Особенно это актуально для каркасных изделий, несущих конструкций, где параметры безопасности выходят на передний план.

Качественное соединение деревянных деталей – залог долговечности, основа привлекательного вида изделия, показатель мастерства и профессионализма плотника и столяра.

Выбор вида соединения

Вообще, видов соединений деревянных заготовок существует огромное количество, поэтому рассказать можно только о некоторых из них, наиболее распространенных.

Одним из самых простых способов нарастить деревянную деталь (брус, бревно, доску), увеличить ее ширину является торцевое соединение. Существует несколько вариантов его реализации. Часто применяют простой и функциональный метод в половину толщины (вполдерева). В зависимости от предполагаемой нагрузки на деталь срез может быть ровным или косым. В отдельных случаях стык укрепляют с помощью фигурных вырезов – замков. Данный тип соединения препятствует растяжению, скручиванию, изгибу. Так сращивают брус между собой с целью удлинения.

Создание объемных рам или деревянных каркасов требует надежных соединений под различными углами. В этом случае рационально использовать соединение типа шип-паз или шип-проушина. Узлы в месте стыка деталей выдерживают нагрузку смещения, изгиба и сжатия. Если конструкции необходима высокая стойкость на разрыв, вырезы делают трапециевидной формы.

Дополнительные связи каркасных изделий, придающие жесткость конструкции, реализуют с помощью Т-образных или крестообразных соединений. Основная нагрузка на стыках – сжатие, смещение и разрыв. В особых случаях конструкцию дополнительно усиливают металлическими уголками, шурупами или гвоздями.

Для соединения досок между собой в коробчатые конструкции под прямым углом удобно использовать специальный ящичный паз. Как понятно из названия, данный способ часто применяют для создания объемных конструкций, в том числе ящиков для мебели. Качественно изготовленный ящичный стык выглядит монолитно, имеет привлекательный вид и выдерживает внушительные нагрузки. При создании деревянной мебели часто используют соединение на шкантах, нагелях и домино (когда паз имеет продолговатую форму, в отличие от круглого шканта).

Шиповое соединение (шип-паз)

Самым простым и одним из самых надежных является соединение шип-паз. Оно широко применяется в столярном деле. Подобным способом собирают в единое целое деревянные детали оконных рам, изготавливают самые различные детали корпусной мебели, листы фанеры. Суть данного способа состоит в том, что на торце одной соединяемой детали делают шип, который вставляется в паз другой детали и фиксируется в нем.

Для работы удобно использовать специальный ламельный фрезер, за неимением такового можно обойтись простым ручным инструментом. Понадобится:

- ручная обушковая пила с мелким зубом;

- электрическая или ручная дрель;

- несколько стамесок разной ширины;

- наждачная бумага;

- измерительный инструмент, угольник и карандаш.

Сначала размечают заготовки. Параметры шипа и паза зависят от параметров деревянных деталей и конфигурации изделия, тем не менее стоит учитывать несколько общих рекомендаций.

Важно! Толщина шипа должна составлять примерно треть толщины детали, ширина – 70-80% ширины, длина должна равняться толщине соединяемой заготовки.

Параметры паза также должны соответствовать этим критериям. В любом случае важно следить за тем, чтобы размеры шипа и паза совпадали. Детали должны соединяться легко, без нажима, но не выпадать под собственным весом. Не должно быть люфтов, щелей и перекоса.

Первым вырезают паз, такая последовательность вызвана тем, что шип гораздо проще подгонять под паз, чем наоборот. С помощью пилы делают пропилы, лишнюю древесину удаляют с помощью дрели, дно паза и стенки выравнивают стамесками.

Далее делают шип. Брусок зажимают в тиски и ручной ножовкой удаляют лишнюю древесину. До требуемых размеров шип доводят с помощью стамесок и шлифовальной шкурки.

В большинстве случаев для фиксации деталей достаточно одного лишь столярного клея, обеспечить максимум прочности помогут шурупы или гвозди.

Соединение вполдерева

Достаточно часто в столярном деле используют различные варианты стыков вполдерева (простой или прямой замок). Данный тип сборки деревянных конструкций характеризуется простотой изготовления и высокой надежностью. Различают следующие его разновидности:

- поперечное соединение;

- вполдерева – ласточкин хвост;

- угловое соединение;

- на ус;

- сращивание вполдерева.

Первые два способа применяют для соединения деталей, перекрещивающихся под прямым углом. Особенно популярен ласточкин хвост, в котором форма выреза представляет собой трапецию и боковые стороны идут не под прямым углом. Паз замка слегка расширяется от торца, обеспечивая более надежную фиксацию. Надо отметить, что шиповое соединение тоже может называться ласточкин хвост, если шипы вырезаны в виде трапеций.

Второй и третий способы формируют законченный угол. Сращивание применяют в случае необходимости увеличить длину заготовки.

Как сделать поперечное соединение

Одним из самых простых является поперечное соединение. Оно отличается простотой изготовления, овладеть его премудростями может даже начинающий плотник. Работа выполняется в следующем порядке:

- делается разметка. Соединяемые детали накладывают друг на друга. С помощью линейки прочерчивают линию среза. Рейсмусом наносят разметку по толщине;

- первая деталь зажимается в тиски. Ручной пилой, аккуратно, по линиям делается распил до пометки, оставленной рейсмусом. Заготовка поворачивается. Делается второй пропил;

- заготовку вынимают из тисков. С помощью острой стамески и деревянного молотка-киянки удаляют часть древесины между пропилами;

- обрабатывают вторую деталь;

- плоскости выравнивают с помощью наждачной бумаги или абразивного бруска.

Теперь можно стыковать деревянные заготовки. Соединение должно быть плотным, без люфтов и зазоров. Если изделие будет неразъемным, стыки промазывают столярным клеем, конструкция дополнительно усиливается шурупами.

Формирование углов на ус

Одним из лучших способов создания углов различных объемных изделий является стык на ус. Он позволяет создать монолитную конструкцию, скрыть волокна торца, тем самым обеспечить привлекательный вид. Этот способ подходит для самых разнообразных изделий, но чаще всего применяется для изготовления рамок и деталей корпусной мебели.

Для создания соединения в каждой из деревянных деталей делают пропилы под углом, равным половине угла, под которым встречаются заготовки. Чаще всего этот угол прямой, следовательно, запилы выполняют под 45 градусов, тем не менее угол может варьироваться в широких пределах. Работы выполняют по следующему алгоритму.

Вначале размечают детали. Важно не забывать, что разметка выполняется по длинной стороне, в противном случае можно не угадать с размерами.

На кромках, которые будут соединены, проводят линию под требуемым углом. Комбинированным угольником разметку переносят на каждую сторону заготовки. Затем выполняют распил, для которого лучше использовать электрическую торцовую пилу, но можно работать и ручным инструментом. Работая ножовкой, важно контролировать угол среза, нелишним будет воспользоваться бруском в качестве направляющей.

Готовые детали прикладывают друг к другу, проверяя точность подгонки. Неровности придется сгладить ручным рубанком, довести угол с помощью шлифовальной шкурки. На обе поверхности наносится столярный клей, и с помощью струбцин изделие фиксируется. Дополнительной прочности можно добиться с помощью гвоздиков. Работая молотком, важно контролировать силу удара, чтобы заготовки не сдвинулись.

Особо ответственные соединения усиливают с помощью брусков, которые вклеивают во внутренний угол. Стык, который не будет виден, можно дополнительно укрепить металлическим угольником.

В результате качественно выполненной работы получится идеальный шов. Если же образовалась небольшая щель, то ее можно скрыть, расправив прилегающие волокна древесины с помощью гладкой цилиндрической поверхности. Для этого подойдет стержень обычной отвертки.

Шип в проушину

Угловые и тавровые (пример: Т-образное соединение оконной рамы) пересечения удобно выполнять методом шип-гребень в проушину. В данном случае проушину делают в торце вертикальной детали, пропилы под шип – в горизонтальной ее составляющей.

Работа начинается с разметки проушины. Толщина заготовки делится на три. Тонкой ножовкой делают пропилы на глубину, равную ширине другой заготовки. С помощью стамесок удаляют лишнюю древесину, стенки проушины выравнивают наждачной бумагой.

Размечают вторую заготовку. Ширина шипа должна быть равна ширине первой заготовки, толщина равняться толщине шипа. Пропилы выполняют ручной ножовкой, тщательно контролируют глубину и угол наклона. Лишнее снимают стамеской.

Окончательную доводку по толщине выполняют с помощью наждачной бумаги. Детали должны соединяться с легким усилием и не распадаться под собственным весом.

Шип в гнездо

Более сложным соединением является способ шип в гнездо. Оно требует большего мастерства, но отличается гораздо более высокой надежностью и долговечностью. Сфера использования та же, что и в предыдущем случае, а именно – Т-образные стыки. Отличие данного метода заключается в том, что шип делается в торце вертикальной детали, в теле горизонтальной выпиливается гнездо.

Это одно из самых распространенных мебельных соединений. Различают соединение со сквозным шипом и с глухим. Отличие состоит в том, что в первом случае вырезается сквозное гнездо, во втором прорезь делается на определенную глубину.

Особенности японского столярного соединения

Небывалых высот столярного искусства достигли японские мастера. Используя традиционные техники, комбинируя различные типы соединений, они создают точные и надежные стыки без применения гвоздей и прочего крепежа. Стыковка различных деревянных деталей выполняется исключительно благодаря силе трения.

В основе надежности данных соединений лежит точный срез. Идеально подогнанные линии замков на обеих сопрягаемых деталях позволяют создать соединение с безукоризненной точностью. Сложные конфигурации замков требуют большого опыта, знаний и умения владеть инструментом, но при желании всему этому можно научиться.

Сплачивание досок

Качественная древесина стоит дорого, купить хорошую доску с необходимыми параметрами не всегда возможно, да не всегда и нужно. Чтобы сделать, к примеру, столешницу, вовсе необязательно искать доску шириной в стол, обладая навыками столярного дела, можно создать идеальное деревянное полотно с необходимыми параметрами.

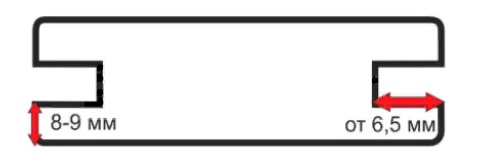

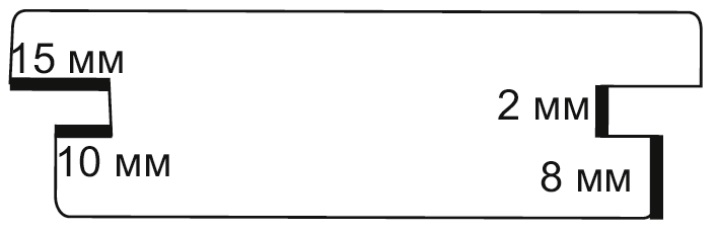

Вариантов сплачивания много. Широко распространена доска с шипом и пазом, так называемая вагонка. Она позволяет создавать ровные деревянные поверхности большой площади. Часто используется упрощенный ее вариант – доска со стыком в четверть.

Сплачивание на гладкую фугу (встык)

Самый простой способ, не требующий дополнительных элементов. Боковые грани досок фугуют, лучше делать это попарно, зажимая обе соседние доски в тиски и одновременно обрабатывая их. Такая обработка создаст точную поверхность, на которой неровности одной доски будут компенсироваться неровностями другой. Обе доски промазывают клеем и фиксируют до полного его застывания.

С использованием дополнительных связей

Данный способ дает более надежную конструкцию, при этом не отличается особой сложностью. Доски для него также выравнивают, но в соединяемых торцах проделывают симметричные отверстия для установки шкантов или шпилек. Возможно усиление полученного полотна с помощью вбиваемых металлических скоб. Конечно, скобы вбивают с внутренней стороны изделия.

Сплачивание несущих элементов

Удлинить (нарастить) доску, являющуюся частью несущей конструкции можно несколькими способами. Самый простой и самый надежный – соединение вполдерева с последующей накладкой на место соединения усиливающих планок. Некритичные участки можно усилить с помощью фанеры.

Этот же способ используют и для сочленения досок под различными углами. Точно выполненные разрезы сочленяемых деталей позволяют обойтись и без усиливающих накладок, достаточно закрепить доски в месте стыка шурупами.

Виды углового соединения для бруса

Отдельно стоит упомянуть о соединении бруса или бревна при изготовлении сруба для дома или иной постройки. Данная технология строительства используется веками, качественно уложенные бревна гарантируют зданию долгую службу.

Предположим, надо сделать отверстие 40 мм в мебельном щите. Есть несколько способов, как это можно осуществить.

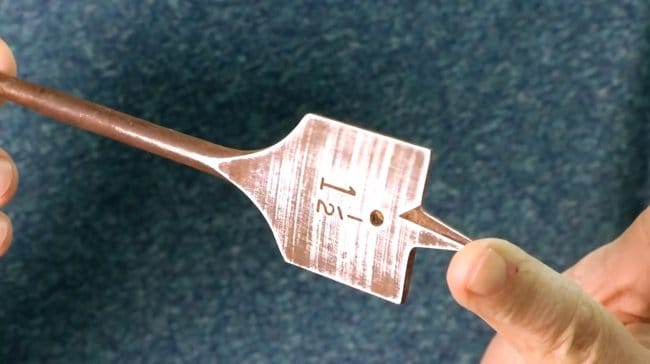

1) перьевое сверло.

Перьевым сверлом можно просверлить отверстие диаметром от 10 до 50мм.

По правде сказать, сверлить сверлом 50 мм - то ещё удовольствие. Оно снимает весь материал внутри отверстия, и требует для этого достаточной мощности электроинструмента.

Можно сверлить как сквозные так и глухие отверстия, но стоит отметить, что дно глухого отверстия будет иметь в центре конусообразное углубление от центровочной части сверла.

2) коронка по дереву

Ещё её называют "круговая пила".

Есть размеры от 25 до 100 мм.

Она режет только перимтр отверстия, а внутренняя часть остаётся нетронутой. Это позволяет экономить энергию, затраченную на отверстие. Это особенно актуально, если вы пользуетесь аккумуляторным инструментом.

Часто применяется при установке врезных замков.

Недостаток - ограничение по глубине. Как возможный выход из положения - сверлить с сначала с одной стороны, потом с обратной.

3) Сверло Форстнера

Отлично подходит для установки мебельных петель. При помощи этого сверла (иногда его называют фрезой) можно делать не сквозные отверстия с почти плоским дном.

Центрирующий наконечник очень маленький, и если сверлить при помощи ручноной дрели - возможно смещение сверла в сторону относительно начального центра отверстия.

4) Ручной лобзик

Большое отверстие можно выпилить ручным лобзиком, но для начала нужно просверлить небольшое отверстие сверлом, чтобы вставить пилку.

Из недостатков - невозможно пропилить отверстие если оно далеко от края материала.

Можно делать только сквозные отверстия.

5) электролобзик

Эта работа получается более грубая, по сравнению с ручным лобзиком, однако делается в разы быстрее. К тому же нет проблем с расстоянием от края.

Этим способом можно делать только сквозные отверстия.

6) ручной фрезер

Если вам надо сделать отверстие, а под рукой только погружной или кромочный фрезер - отверстие можно сделать и им тоже.

Отверстия можно фрезеровать как сквозные, так и глухие.

Рекомендуется использовать шаблон и копировальную шайбу, однако при достаточной сноровке можно обойтись и без них.

В глухих отверстиях сделанных фрезером - практически идеальное плоское дно.

7) фрезер с ЧПУ

Есть не у каждого, но позволяет получить максимально точное отверстие в части позиционирования, геометрии и диаметра.

Симметричный паз

Многие пользователи не представляют, как выбрать паз в доске, полагая, что в магазине им предложат только один вариант соединения и материала.

Это далеко не так, там вас встретит большой ассортимент:

1. Симметричный паз . Это наиболее простой тип . В нем длины верхней и нижней полок одинаковы, они и выступают на одно расстояние. Асимметричное соединение

2. Ассиметричный паз . Здесь верхние полки длиннее нижних.

3. Блок хаус , используемый в основном для отделки стен и потолков. Планки часто имитируют рельеф бруса и имеют полукруглый или фасонный профиль на лицевой стороне.

4. Евро вагонка также как и блок хаус, часто снабжается рельефным рисунком.

5. Террасная доска , изготовленная из дерева и полимера, тоже имеет шипы и пазы, упрощающие установку.

Обратите внимание! Если запланировано крепление без пазовой доски стен не выровненных, с выступами и вмятинами, не ждите хорошего качества от результата.

Облицовка не ляжет ровно, перепад высот и щели неизбежны.

Изготовление планок с пазами в домашних условиях

Нередко приходится мастерить дома мебель или делать ремонт, обходясь самыми простыми методами и тем, что под рукой.

- Циркулярная пила. Наиболее практичный инструмент, но есть она, к сожалению, не у всех.

- Обычная ножовка для дерева. Работать ею придется дольше, зато уж эту принадлежность можно найти в каждом доме.

- Электрическая дрель. Она тоже довольно доступна, но перед тем, как сделать паз в доске дрелью, желательно потренироваться на ненужном бруске, отрабатывая навык.

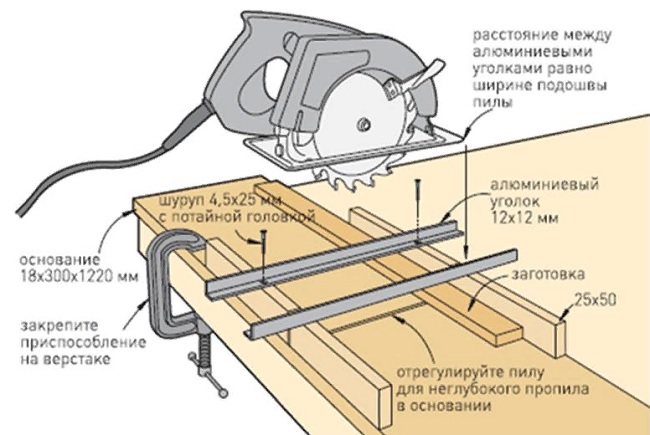

Изготовление паза дисковой пилой

В качестве материала оптимальны деревянная доска, бруски и тому подобное. Цена на исходное сырье минимальная, в крайнем случае, используется то, что найдется в хозяйстве. Наиболее удачное решение – концевое соединение сквозной, одинарной открытой прямой.

Стык получится прочным и надежным:

- Рекомендуется выполнять шипы с толщиной ¼ от толщины планки и паз такого же размера.

- Высота и длина паза должны соответствовать размерам планки.

- Приготовьте карандаш и линейку для разметки.

- Определитесь с координатами пропила и отметьте его.

- Пропил должен выполняться по линии внутри той стороны, которая будет затем отделена.

- Для циркулярной пилы инструкция рекомендует ширину полотна в 2-4 мм.

- Пропиливание посередине отмеченной линии снимает 1-2 мм лишних, так как на каждой планке проделывается по две борозды.

Обратите внимание! Чтобы заготовка не была испорчена, выполняйте пропилы по внутренним сторонам расчерченных линий. При этом делается визуальная поправка на толщину полотна.

- Если вам нужно соединить две запчасти под углом в 90º, разрежьте заготовки под 45º на концах.

- Для концевого сквозного открытого на ус соединения (одинарного прямого) отметьте места пропилов на косых срезах планок.

- Перед тем как с доски снять паз, еще раз проверьте правильность пропила со всех сторон.

- Под угловое одинарное несквозное в проушину соединение вместо паза делается проушина. В данном случае ширину шипа оставляют неизменной, а длина составит 0,3-0,8 ширины присоединяемой доски.

- Так как циркулярка закругляет края проушины, оставляя неизменной форму шипа, желательно доработать углы, обточив их рашпилем.

Паз при помощи дрели

Выемка паза дрелью

Метод довольно трудоемкий, но его можно назвать альтернативой выше описанному. Если вам не удалось достать ручной фрезер, подготовьте дрель и стамеску, линейку и карандаш.

- Подберите сверло с диаметром, соответствующим ширине будущей бороздки.

- Чтобы угадать с глубиной паза, можно сделать отметку на самом сверле (например, нарисовать яркой краской).

- Прочертите две параллельные линии по бруску на нужном расстоянии друг от друга.

- Закрепив заготовку в тисках, высверливайте борозду, внимательно контролируя ровное по вертикали положение дрели и выдерживая глубину.

- Все лишнее по окончании снимите острой стамеской и зачистьте наждачной шкуркой.

Обратите внимание!

Бывает, требуется борозда с вогнутым дном и шип с выпуклым торцом.

Перед тем как сделать лунный паз в доске окончательно, высверливайте на глубину чуть меньшую требуемой.

Последующую обработку и подгонку удобно сделать крупнозернистой шкуркой или круглым напильником.

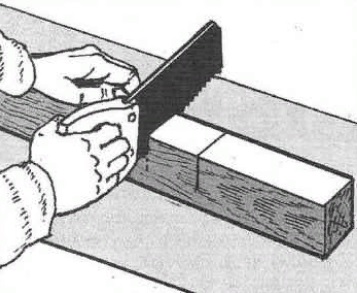

Использование ножовки по дереву

Изготовление поперечного паза ножовкой

Здесь ощутимо поможет грамотно сделанная разметка.

- Чтобы не ошибиться, проведите две линии по длине доски, с противоположных сторон. Расстояние от верхней плоскости до них и будет глубиной.

- Надежно зафиксируйте брусок и начинайте пропиливать.

- Важно следить, сверяясь с линиями, насколько входит полотно в дерево.

- При перекосе инструмента можно все испортить, поэтому периодически смотрите за вхождением ножовки в материал с боковых ракурсов.

- При широком пазе и тонком полотне эффективнее проделать два пропила, опять – по внутренним сторонам прочерченного.

- Все лишнее аккуратно убирается стамеской и зачищается.

Вывод

Для небольших объемов отделочных работ и тем более для бытовых самоделок необязательно покупать готовый дорогостоящий материал. Достаточно уделить немного свободного времени и сделать заготовки самостоятельно. Тем более что для рачительного хозяина это не составит труда.

Подробно и доходчиво процесс опишет видео в этой статье, где мастера раскроют маленькие хитрости столярной науки. Если вам что-либо не понято, вы можете задать вопросы в комментариях.

Процесс изготовления.

Эти с виду сложные сквозные «окошечки» на деле сделать совсем не трудно. Автор подчёркивает, что все декоративные элементы мебели, он зачастую изготавливает из белого дуба. Однако в данном случае мастер изготовит боковые стороны книжной полочки из древесины вишни. Помимо этого он использует красную ольху для заглушек. Сначала автор подготавливает пару вот таких деревянных болванок из вишнёвой древесины.

Далее он разрезает каждую на три части: две боковые одинаковые и одну центральную узкую планку. Ключевым моментом успеха в этом деле является принятие в расчёт ширины лезвия пильного диска.

При выпиливании трёх сегментов используется обычный диск. И вот что мы имеем: две внешних широких полосы и одну узкую разделительную полосу.

Следующим шагом мастер выпиливает углубления, по два в каждом широком сегменте. Для этого он применяет полудюймовый DADO диск, поднимая его на полдюйма вверх. Это же можно выполнить и при помощи обычного пильного диска, сначала выполнив два пропила по краям, а затем выбрав остатки материала по центру паза.

Так создаются прямоугольные вырезы. Важно правильно расположить каждую дощечку: её внутренняя сторона должна оказаться повёрнутой книзу. На этом крае и будет сделан пропил.

Для того, чтобы всякий раз не переставлять упор, мастер прикрепляет к нему подкладочный блок.

Для первой серии пропилов он располагает заготовку вровень с подкладочным блоком, тогда как во время проведения второй серии пропилов мастер продвигает дощечку до упора.

Когда все пропилы сделаны, автор вновь совмещает все три сегмента и… мы видим желанные две пары окошечек.

Остаётся только склеить элементы, отшлифовать поверхность, и получить необычное декоративное решение.

Саму полку он изготовил согласно проекту, чертеж которого представлен на картинке.

[/medium]

Благодарю автора за простой, но весьма интересный прием для изготовления квадратных отверстий в досках!

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Процесс изготовления.

Один из самых простых методов вырезания отверстий предполагает применение электрического лобзика. Его недостаток в том, что лезвие обычно немного гуляет, и вырезать идеальный круг практически невозможно. Также после вырезания присутствует большое количество сколов. Тем не менее, для некоторых деталей и сборок такая аккуратность не имеет большого значения.

Однако в данной статье автор сосредоточит своё внимание на методах, позволяющих добиться идеально круглого отверстия.

Пожалуй, один из наиболее дешёвых способов просверлить отверстие является использование плоского расширяющегося сверла, или так называемого перьевого сверла.

Такие свёрла по большей части используются при работе с грубыми, неровными материалами, при создании примитивных изделий, для которых низкое качество прорезей не столь уж критично. Это, например, бурение отверстий в стене с целью прокладывания проводки.

Но то же перьевое сверло может давать замечательный результат, если им сверлить медленно и на какой-то подложке. В этом случае прорези, сделанные ими, по качеству конкурируют с теми, которые сделаны сверлом Форстнера.

Работая перьевым сверлом даже по фанере можно получить отличные результаты с минимальными сколами.

Единственный недостаток в перьевых свёрлах заключается в том, что они не могут делать по-настоящему крупные отверстия.

Самый крупный диаметр такого сверла, который встречался Стиву, составляет 38 мм. Набор таких свёрл стоит довольно дёшево и его стоит иметь у себя в мастерской!

Значительный скачок в качестве даёт сверло Форстнера. Для столярных работ это лучший выбор. Оно даёт идеально чистый срез с минимальными сколами. А поскольку они производят плоское основание, они незаменимы при сверлении "глухих" отверстий разной глубины.

Кроме того, сверла Форстнера могут иметь диаметр, заметно превосходящий диаметр перьевых свёрл. Самый крупный диаметр, который доводилось видеть мастеру, это 100 мм! Самый большой недостаток сверла Форстнера - это его цена. :) Автор рекомендует покупать их сразу в наборе.

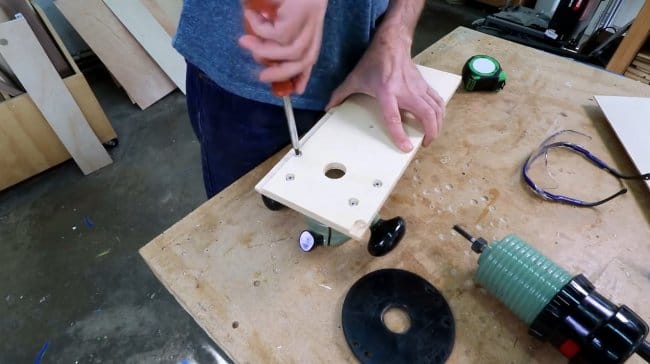

Следующий метод - использование коронок. Их диаметр значительно превышает диаметр свёрл Форстнера. Кроме того, они могут быть существенно дешевле. И что отличает их от перьевых свёрл и свёрл Форстнера, они скорее вырезают часть материала, чем делают отверстия.

Эти диски можно после использовать как колёсики или барашки. Лучшие результаты получаются, если коронки использовать на сверлильном станке.

Если такового нет в наличии, не забудьте использовать струбцины для прижатия материала к верстаку. Удержать заготовку рукой будет довольно трудно.

При этом сверлить нужно медленно, временами слегка приподнимая и опуская пилу, чтобы освободить её от древесной пыли. Если коронка перестаёт резать, следует проверить, не засорились ли зубцы.

Как видно на изображении, из всех трёх отверстий, сделанных коронкой, третье имеет самое низкое качество: следы подгорания материала на местах среза и неровные края. Как Вы думаете, почему?

Все три описанных метода предполагают приобретение специальных свёрл или пил под определённое отверстие. Это может влететь Вам в копеечку! :)

Но если вы намерены вырезать действительно большое отверстие, скажем, 250 мм в диаметре, Вам может помочь только один инструмент - фрезер!

Это замечательный способ делать большие и маленькие отверстия. Единственный недостаток, что для его настраивания нужно некоторое время.

Для начала необходимо снять с фрезера подошву и заменить её на кусок листовой фанеры.

Закрепить доску более крупных размеров, и отрезанную доску на верстаке, чтобы они не сдвигались. На фрезере отмерить радиус отверстия, которое нужно сделать, например, на 150 мм.

Теперь вся эта конструкция привинчивается к центру места на материале, где должно быть сделано отверстие. Естественно, крепление должно быть неплотным, подвижным, чтобы устройство можно было легко проворачивать вокруг своей оси.

Если у Вас погружной фрезер, нужно просто заглубить сверло в дерево, и вручную медленно провести им по окружности.

Вот и всё! Пробуйте, дерзайте, и у Вас всё получится!

Спасибо автору за описание простых, но очень важных способов сверления круглых отверстий!

Всем хорошего настроения, удачи, и интересных идей!

Читайте также: