Как сделать стяжки для склеивания досок

Обновлено: 08.05.2024

Опытные столяры говорят: "Много струбцин не бывает". Оспорить это утверждение непросто, да и надо ли? Давайте разберем несколько частых проблем в столярной мастерской и быту:

- все струбцины «заняты» склейкой на другом проекте, а работа стоит;

- склеиваемые детали слишком хрупкие или же велик шанс оставить отпечатки на поверхности изделия.

Подскажу несколько способов чем заменить струбцину в домашних условиях.

1. Изолента или малярный скотч

Здесь и далее – фото из кадров моих видеороликов или фотоколлажи автора этой статьи из фото из открытых источников

Здесь и далее – фото из кадров моих видеороликов или фотоколлажи автора этой статьи из фото из открытых источников

Куда же без синей изоленты? Лучше, конечно, использовать малярный скотч, который легко удаляется и не оставляет после себя клейких следов. Способ подойдет для небольших деталей и деликатных пород дерева с хорошей прифуговкой склеиваемых поверхностей, а также там, где не требуется больших усилий прижима.

2. Тиски

Тиски отлично подходят для склеивания небольших деталей, главное убедится, что на время склейки они вам не понадобятся.

3. Веревка

В детстве наматывали нитку на палец? Да так, что потом с впопыхах быстрее её разматывали, когда палец опухал докрасна? Не знаю про вас, но я из любопытства занимался подобными опытами. Отвлеклись! Веревкой можно крепко замотать нестандартные детали или скручивая веревку (посмотрите, как это сделано на лучковой пиле) с большим усилием сжать две детали, которые напрямую не контактируют друг с другом. Способ часто применяют при склейке ножек стульев.

4. Груз

Сила тяжести – наш верный друг в склейке деталей. Кирпичи, гантели, деревянные чурки, ведро с водой. И даже автомобильные колеса – их можно просто положить сверху или даже наехать одним из колес автомобиля. Очень простой способ, но подходит только для склейки деталей в горизонтальном положении.

5. Струбцина из канализационной трубы

С задачей лучше справляются трубы для наружной канализации 110 мм – обычно оранжевого цвета. Нарезаем ножовкой на колечки, колечки режем вдоль оси как на изображении выше и получаем набор С-образных струбцин. Дешево и сердито!

6. Крепеж (винты, болты, шпильки)

При изготовлении задней бабки для моего самодельного токарного станка прижатие деталей при склеивании было обеспечено закручиванием центральной шпильки. Резьбовые соединения позволяют создать невероятно большие усилия, хотя… зачем я вам это рассказываю, ведь на F -образных струбцинах примеряется точно такой же способ. Стоит взять на вооружение этот способ.

7. Багажные ремни

Подойдут для склеивания габаритных изделий. Не самый удобный вариант, лучше его использовать, когда другие способы в голову не приходят, т.к. придется помучиться с их закреплением и натяжкой для обеспечения требуемого натяжения. Будьте внимательны – ремни отлично приклеиваются к остаткам клея!

8. Клинья

Нехитрое приспособление, как на фото ниже из двух прибитых брусков и пары клиньев, позволяет склеивать изделия типа щитов. Сделать просто, работает эффективно.

9. Канцелярски резинки для банкнот

Отличный способ зажима для разовой склейки небольших деталей. После склеивания можно не заморачиваться со снятием — достаточно их просто разрезать.

10. Пистолет для герметика

Надежно прижать небольшие детали можно с помощью пистолета для герметика. Не для всякой ситуации подходит, но способ рабочий и иногда может выручить.

В заключении прошу думать вас нестандартно – из любой ситуации можно выйти, применив смекалку и подручные средства. Как говорят: "Голь на выдумку хитра". Если без струбцин не обойтись, то можно изготовить струбцины самому, как это сделал я на следующем видео:

Поделитесь своим опытом, когда вам приходилось клеить без струбцин! Всё ли прошло гладко?

На этом закругляюсь, ставьте лайк/дизлайк и подписывайтесь на мой канал « Самоделки от Мазая », впереди много интересного.

Материалы для этого проекта доступны в строительном магазине, и стоят весьма недорого.

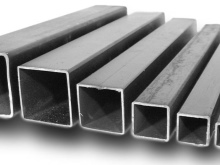

— Стальные профильные трубы 32X32 и 25X25 мм

— Стальной уголок 30X30 мм, трубка

— Гайка M12, пластиковые заглушки

— Барашковые и колпачковые гайки, болты М10

— Наждачная бумага, малярный скотч, аэрозольная эмаль, машинное масло.

Процесс изготовления.

Первым делом автор приступает к изготовлению корпусов передвижных упоров. Для них используется стальная профильная труба 32X32 мм, от которой автор отрезает четыре заготовки длиной 80 мм (будут изготавливаться сразу две струбцины).

Несмотря на то, что автор применяет для этого ленточную пилу, операция с легкостью выполняется при помощи обычной болгарки.

Далее, мастер размечает и вырезает четыре заготовки из стального уголка 30X30 мм, длиной равной ширине профильной трубы (32 мм).

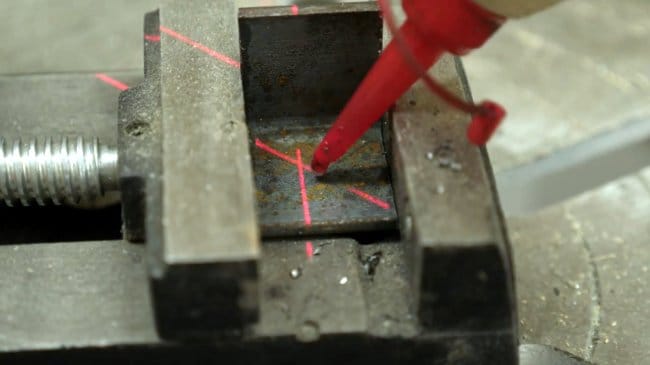

Детали поочередно фиксируются в станочных тисках, и в них сверлятся отверстия диаметром 12 мм. При этом мастер использует машинное масло.

С боковой стороны каждого упора отмечается центр, и в нем сверлится сквозное отверстие диаметром 10 мм.

В качестве прижимных винтов послужат болты М12, с концов которых нужно сточить часть резьбы, а также срезать головку. Также подойдет и стальная шпилька М12.

Эта операция выполнима и без токарного станка, для этого достаточно зафиксировать шпильку в патроне шуруповерта или дрели, и сточить резьбу обычным напильником (одновременно вращая заготовку).

На обточенный конец шпильки надевается шайба, и выступ расклепывается так, чтобы шайба свободно вращалась, но не соскакивала.

Конечно, прижимная шайба должна иметь большую площадь. Также расклепанный конец не должен выступать над ее поверхностью.

Для решения этих двух задач, мастер просто приваривает к первой шайбе еще одну, увеличенную.

Прижимной винт закручивается на свое место, и на второй его край надевается стальная трубка. Место соединения проваривается.

Сама направляющая вырезается из профильной трубы 25X25 мм.

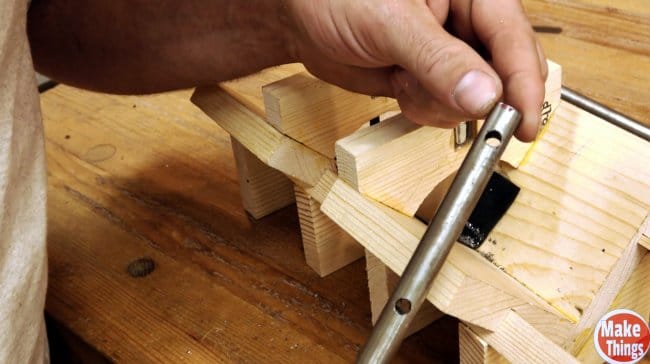

Первый упор (с прижимным винтом) надевается на край направляющей, и ставится отметка для первого отверстия.

В направляющей сверлятся все отверстия согласно разметке.

Для того, чтобы каждый раз не искать центр отверстия, автор сверлит их сквозь отверстие в упоре.

После сверления отверстий, их края зачищаются напильником, а все поверхности направляющих шлифуются наждачной бумагой.

Теперь автор подготавливает к покраске упоры. Он зачистил их наждачной бумагой и обезжирил, а также заклеил малярным скотчем места, не подлежащие окрашиванию

Упоры будут фиксироваться на направляющей при помощи болтов M10 с барашковыми гайками.

На прижимную шайбу и губку второго упора следовало бы приклеить кусочек силиконового, пробкового, кожаного или войлочного листа. Такая накладка необходима для минимизации повреждений заготовок при зажатии.

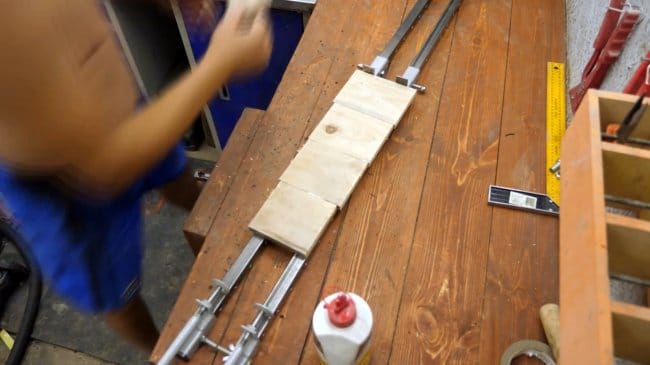

Для испытания изделий, автор наносит клей на края небольших обрезков доски, и зажимает их сразу в двух струбцинах.

Чтобы центральную часть панели не выгнуло вверх, нужно придавить ее грузом, либо прижать сверху еще одной или несколькими такими же струбцинами.

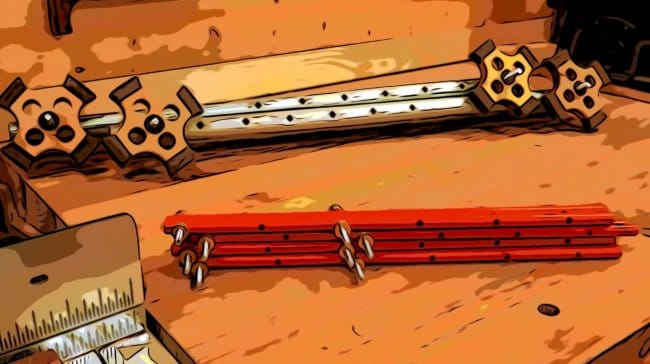

Кстати говоря, есть еще одна разновидность струбцин (именуемая ваймами), которые зажимают щит сразу с двух сторон. Ваймы Вы также можете сделать самостоятельно, ознакомившись со следующей статьей.

Длина струбцин, изготовленных автором, составила более 120 см. Конечно, их длину можно делать на Ваше усмотрение.

Благодарю Евгения за реализацию и советы по изготовлению струбцин для склейки деревянных панелей.

Инструменты, использованные автором.

— Станочные тиски, струбцины, напильники

— Шуруповерт, кобальтовые сверла

— Болгарка, отрезной и лепестковый зачистной диски

— Точильный станок, дисковая металлическая щетка

— Рулетка, маркер, металлическая линейка, нож.

Процесс изготовления.

Основным материалом послужат ½ дюймовые толстостенные стальные трубки.

Автор отмечает середину трубок, поочередно зажимает их в станочных тисках, и разрезает при помощи болгарки.

Затем он выкладывает получившиеся половинки трубок так, чтобы все их фабричные концы оказались с одной стороны.

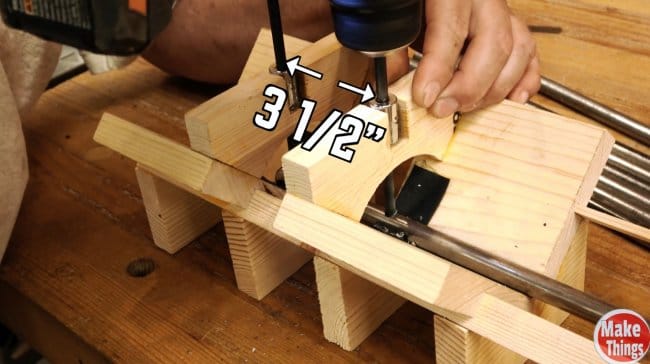

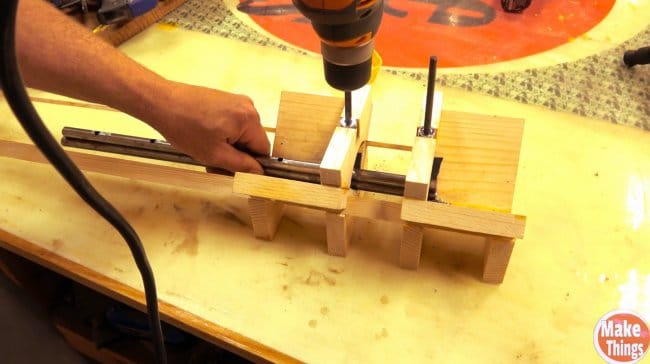

Далее мастер использует вот такой кондуктор для сверления поперечных отверстий в трубках.

Он даёт возможность быстро и точно просверливать отверстия на заданном расстоянии друг от друга.

Первое отверстие сверлится примерно на расстоянии одного дюйма от края. Сверло проходит верхнюю и нижнюю стенки насквозь.

Изначально в этом приспособлении используются деревянные панельки, которые располагаются под прямым углом друг к другу. Они то и удерживают трубку в нужной, зафиксированной позиции, предотвращая проворачивание трубки. Позднее, когда просверлены первые отверстия, для фиксации можно использовать болт или нечто наподобие этого.

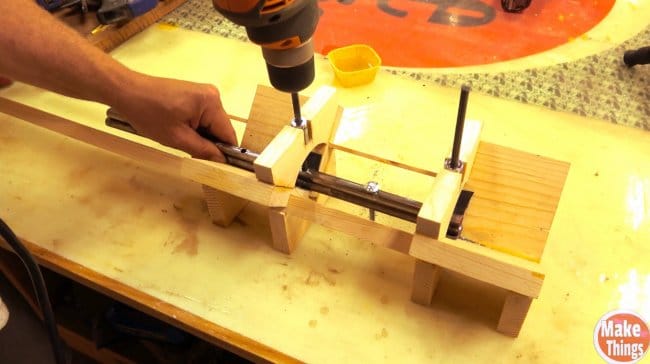

Теперь весь процесс повторятся. На следующей трубке сверлится только первое отверстие (на таком же расстоянии от конца, что и на первой трубке).

Кстати, следует не забывать периодически охлаждать сверло.

После этого мастер располагает первую, шаблонную трубку поверх второй, совмещая первые отверстия обеих трубок, и блокируя хвостовиком сверла. Теперь дело пойдёт намного быстрее.

Нужно будет просто передвигать каретку приспособления на нужное расстояние, вкладывая при этом в последние просверленные отверстия болт на ¼ дюйма во избежание смещения. Заметьте, отверстия на обеих трубках будут симметричными.

Вы оцените этот метод, так как он избавляет нас от необходимости каждый раз отыскивать центр трубки, размечать одинаковые расстояния между отверстиями и выравнивать трубки относительно друг друга, что неизбежно, когда вы работаете на сверлильном станке.

Первый комплект трубок готов. Обратите внимание, насколько точно залегают отверстия.

Просто старайтесь каждый раз класть вашу трубку-шаблон отдельно от остальных, чтобы не перепутать!

Теперь следует зачистить все отверстия. В этом нам поможет обычный полукруглый напильник. Не мешает подложить под трубку какую-нибудь доску, чтобы было во что упереться.

Не ленитесь, зачистите отверстия с обеих сторон.

Далее обрабатываются внутренние стороны отверстий с использованием круглого напильника, а также срез на торце. Фабричные края можно и не трогать.

Затем все трубки зачищаются на точильном станке при помощи дисковой металлической щетки, но ту же самую работу можно произвести обычной абразивной бумагой на 220 грит.

После этого автор проходится по трубкам растворителем для краски, чтобы убрать всю грязь и обезжирить поверхность перед покраской.

А затем с перерывами наносит несколько слоёв яркой аэрозольной краски и вывешивает изделия на солнце.

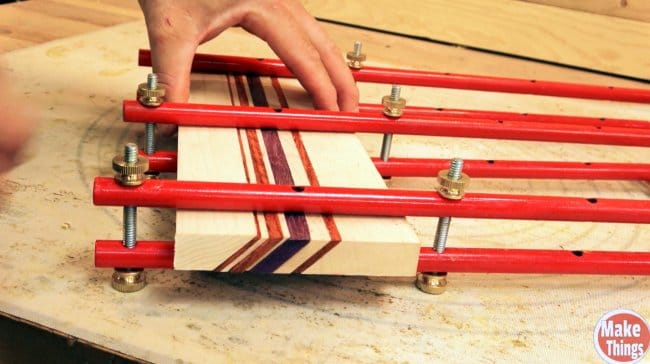

Пока трубки сохнут, мастер навинчивает и приклеивает к болтам барашковые гайки. Болты имеют длину 4 дюйма. Таких прижимных винтов вполне достаточно для склеивания щитов толщиной до 60 мм.

Если Вы считаете процедуру покрытия трубок краской излишней, то этого делать не обязательно. Достаточно покрыть их, например, слоем воска, чтобы препятствовать налипанию клея.

Теперь автор приступает к работе над боковыми зажимами. Перед вами несколько маленьких треугольников, которые будут применяться как клинышки.

На их боковую сторону наклеиваются резиновые полоски, изготовленные из велосипедной камеры.

Итак, «проба пера»: автор стягивает вот эту составную, комбинированную панель сразу в двух плоскостях.

Поверьте, с этими вспомогательными прижимами можно сделать очень многое. Они предоставляют гораздо больше свободы действий, чем обычные ваймы. Так, в частности, они дают возможность работать с очень тонкими планками или другими сложными компоновками.

Конечно же, такие прижимы можно изготовить и большего размера, используя тот же принцип.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Делать ваймы своими руками гораздо проще, чем кажется. Размеры столярных вайм, их схемы и чертежи давно известны. Обязательно нужно знать только, как изготавливаются ваймы для склейки мебельного щита из профильной трубы и самодельные ваймы из бруса.

Особенности изготовления

В технике довольно широко используют так называемые соединения сжима. Это целая группа ручных и неподвижных (стационарных) позиционных устройств, которые стягивают и придавливают изделия, соединяемые шипами. Потому знать, как сделать столярные ваймы своими руками, необходимо абсолютно всем самодеятельным плотникам и столярам. Подобная задача не слишком сложна, требует только внимания и аккуратности.

При работе ориентируются на размеры приспособления. Оно должно быть сравнительно удобным и не создавать излишней нагрузки. Очень тяжелые аппараты непрактичны. Но и крайне слабая вайма вряд ли оправдает себя. Необходимо, чтобы пресс работал максимально эффективно.

Крупные заготовки приходится обрабатывать редко. Потому в большинстве случаев приспособления ориентируют на средний размер изделий. Но всегда предусматривается защита от попадания клея туда, где его быть в норме не должно. Диаметр зажима рассчитывают с учетом технических потребностей.

Рекомендация: если приспособление делается для солидной мастерской, не помешает оплатить консультацию инженеров.

Инструменты и материалы

Для работы понадобятся:

профильные металлические трубы;

крепеж – не только саморезы, но также винты и гайки;

сварочные инверторы (автоген тоже можно использовать, но он подходит хуже);

прокладки между частями из дерева;

прочие инструменты для обращения с крепежом;

Как изготовить?

Разберем процесс изготовления вайм из различных материалов своими руками.

Металлические

При использовании профтрубы нужно предварительно подготовить элемент. Оптимальная длина ее равняется 1,2 м. Конструкции можно собирать на болтах. Но иногда части струбцины сваривают. Возможна и сборка на уголках длиной 2,5 м; в этом случае на одинаковых расстояниях (это очень важно!) крепятся швеллеры.

Край одного швеллера и короткий уголок ставятся под прямым взаимным углом в промежутке, разделяющем длинные фрагменты. Гайки ставят на прокладки толщиной 10 мм. Сварка внутреннего стыка меньшего уголка со швеллером не нужна. В противном случае даже у самых простых изделий шов создаст позже проблемы при сборке.

Следующий шаг – получение зажимов. Берут для них стальной прут сечением 50 мм. Торец его нужно просверлить, получив отверстие шириной 10 мм. В это отверстие монтируют пару шарикоподшипников. Без них трение будет слишком велико.

Следующий шаг получения самодельных вайм – приваривание гайки. Внимательно следят, чтобы шуруп был под прямым углом к профилю. Нарушение этого правила грозит продавливанием прижимаемых деталей. Далее следует подготовка зажимов. Для их получения берут уголок.

Сами зажимы придется основательно закрепить. Для этой цели необходимо сверлить отверстия сечением 12 мм. В них вставляют штифты. Потом благодаря штифтам изменение положения заготовки не составит труда. На нижний сегмент наваривают упоры, повышающие устойчивость вайм из профильной трубы.

Рекомендации:

следить за параллельным расположением всех деталей в процессе сборки;

проверять визуальную оценку по строительному уровню;

минимизировать величину сварочных швов;

следить, чтобы конструкции из профиля не были деформированы при сварочной термообработке.

Струбцины-ваймы для получения столярных щитов можно сделать из профиля (из трубы). Для работы потребуются:

собственно трубы габаритом 4х2,5 см;

пластина из стали сечением 2х0,5 см;

шпилька с резьбой категории М12 (и такие же удлиненные гайки);

набор болтов и гаек М10.

Количество струбцин определяется тем, насколько крупные щиты планируется собирать. Количество отверстий также определяют с учетом собственных потребностей. Дальше требуется нарезать корпуса для упоров и под винтовые зажимы. Из резьбовой шпильки нарезают заготовки протяженностью 40 см. В корпусе каждого зажима, каждого упора требуется высверлить отверстие; устанавливают две гайки, и вторую из них обваривают.

Очень важный момент – размеры ваймы для склейки мебельного щита. Их подбирают всякий раз индивидуально. Конструкции для склеивания в простейшем варианте представляют собой раму из металла, дополненную прижимающими откидными элементами. На одну сторону ставятся движущиеся упоры. В результате становится возможно корректировать зону склеивания.

Многие специалисты предпочитают использовать многоэтажные сборки. Как следствие, обеспечивается оптимальная нагрузка на все части конструкции, не уменьшая свободное пространство. Односторонние и двухсторонние ваймы часто собирают в мощные подборки. Вертикальное позиционирование таких систем типично для промышленной аппаратуры. Она может обрабатывать очень длинные, иногда достигающие 6 м, заготовки.

Наряду с механическими, довольно широкое распространение имеют и пневматические ваймы. С помощью такого оборудования можно изготавливать:

При создании станка необходимо учитывать, как настраивать вертикальную рабочую зону. Для управления прижимом лучше всего монтировать шаровые краны. Мембрана должна развивать усилие не менее 1 тонны.

Рекомендуется применение цельносварных рам. Стоит заказывать компоненты у ведущих поставщиков; это же требование касается, конечно, и всех пружин в ваймах с домкратом.

Деревянные

Столярные ваймы вполне можно сделать из древесины самостоятельно, и это даже не слишком сложно. Необходимо тщательно готовить чертежи или же руководствоваться сделанными в другом месте проектами. Основной составной частью ваймы является несущая балка. Неважно, изготовлена ли основная часть конструкции из массива дерева или из бруса, в любом случае главная опора выполняется из все той же профильной трубы, уголка либо швеллера.

Последний вариант позволяет рассчитывать на высокое качество конструкции. Однако придется мириться с тяжеловесностью подобных изделий.

Типичная схема сборки ваймы выглядит так.

Для работы потребуются те же самые компоненты, которые названы выше. Рекомендуется брать упрочненные гайки и прочие крепежные изделия.

Ваймы могут быть применены для работы как с твердыми, так и с мягкими породами древесины. Подобное оборудование весьма легкое и потому отличается повышенной мобильностью. Механические конструкции выполняются по:

В разных случаях используют 2 или 4 упора для станины. Но все сказанное относится только к полномасштабным ваймам. Из дерева, между прочим, могут создаваться одноразовые конструкции. В качестве заготовок в этом случае выступят прочный брус и особо надежные саморезы. Подготовленная заготовка и детали из дерева выкладывают на ровном участке.

Два бруса кладут с каждой из сторон заготовки. Внимательно проверяют параллельность всех частей друг другу. После вкручивания саморезов струбцины расклинивают. После полного проклеивания щита вайму разбирают. Для промышленного использования такая конструкция малопригодна, но в бытовом секторе и в мелких мастерских она вполне полезна.

Детальнее о том, как сделать ваймы своими руками, смотрите в следующем видео.

Струбцина – простейший фиксирующий инструмент вроде мини-тисков. Она позволяет прижать друг к другу две заготовки – например, стянуть доски. Струбцину часто используют, например, при заклеивании велосипедных и автомобильных камер, дерева с резиной, металлом и т. д. Это инструмент первой помощи, но слесарные тиски он не заменит. Давайте разберемся, как сделать струбцину из металла своими руками.

Особенности инструмента

Струбцина, изготовленная своими руками, зачастую превосходит заводскую по качеству исполнения и прижимной силе. Промышленные струбцины содержат стальной винт, но в целях облегчения основа здесь – скоба из алюминиевого сплава. Чтобы не тратить деньги на не вполне качественные инструменты, наводнившие рынок, имеет смысл изготовить струбцину собственноручно – из стальной арматуры, квадратного или уголкового (либо таврового) профиля и т. д.

Полученная конструкция прослужит десятки лет, если вы не фиксируете с её помощью тяжеловесные (в десятки и сотни килограммов) детали.

Одно из распространённых применений струбцины – склеивание дерева (деревянных заготовок), с чем справится практически любая самодельная конструкция.

Что понадобится?

Самодельные металлические струбцины часто требуют таких деталей.

- Профиль – уголки, тавр, квадратный или прямоугольный. В крайнем случае подойдёт круглый, но не рельсовый. Выбирайте горячекатаную заготовку – она прочнее и надёжнее холоднокатаной.

- Шпильки или болты. Если вы не доверяете качеству стали, в которую в наши дни добавляют другие металлы, ухудшающие её свойства, выберите подходящей толщины гладкий стальной прут, купите специальный резак с комплектом насадок и нарежьте резьбу самостоятельно.

- Гайки и шайбы. Подберите их под конкретную шпильку.

- Ответные планки – вытачиваются из листовой стали или кусков уголка самостоятельно.

Из инструментов потребуются такие.

- Молоток. Если струбцина достаточно мощная, то может понадобиться и кувалда.

- Пассатижи. Выберите наиболее мощные, какие удастся найти.

- Болторез – для быстрой резки (без болгарки) арматуры. Предпочтите самый большой – длиной в метр-полтора.

- Болгарка с отрезными дисками (по металлу).

- Пара разводных ключей – наиболее мощные рассчитаны на гайки и головки болтов до 30 мм. Найдите самый большой ключ из тех, что есть в продаже. Ключи под гайки размером в 40-150 мм считаются труднодоступными – вместо них работает моторизованный гайковёрт.

- Слесарные тиски.

- Маркер и строительный угольник (прямой угол – эталон).

- Сварочный аппарат с электродами.

- Дрель с набором свёрл по металлу.

Без тисков обойтись затруднительно. Если изготавливаемая струбцина небольшая, тиски заменит гораздо более мощная струбцина, закреплённая на верстаке.

Инструкция по изготовлению

Есть несколько конструкций самодельной струбцины. Чертёж каждой из них содержит свои отличия – по форме скобы и ответной части, длине ходового винта и т. д. Чрезмерно длинная струбцина (в метр и более) вряд ли вам пригодится.

Угольная струбцина

Угольная конструкция – подчас незаменимая помощь для сварщика: такая струбцина помогает сварить под прямым углом тонкий профиль, полосы листовой стали, уголки и арматуру. Для её изготовления сделайте следующее.

- Разметьте и распилите прямоугольный профиль, например, 40*20 мм. За основу берутся его внешние отрезки по 30 см. Длина внутренних может составлять 20 см.

- Отрежьте от листа стали (5-миллиметровой толщины) квадрат со стороной 30 см. Один его угол обрежьте так, чтобы образовался дополнительный кусок в виде равнобедренного треугольника с боковыми сторонами по 15 см.

- Приварите к основе будущей струбцины – обрезанному листу большие по длине куски профиля. Перед сваркой этих частей проверьте прямой угол при помощи строительного угольника.

- Приварите к обрезку квадратного отрезка листовой стали меньшие куски профиля. Для усиления ответной части струбцины могут потребоваться ещё один такой же обрезок и полоски стали – если это необходимо, отрежьте их от того же исходного листа, с которого выкраивался листовой квадрат.

- Отрежьте от стальной полудюймовой трубы кусок длиной 2-3 см.

- Перед тем как наваривать второй обрезок листа с другой стороны, расположите посередине и приварите ходовую втулку – уже отрезанный кусок трубы. Её диаметр немного больше, чем шпилька М12 на уже приваренном к меньшим кускам профиля обрезке листа. Расположите её как можно ближе к сварному углу ответной части и приварите в этом месте.

- Вставьте шпильку во втулку и удостоверьтесь в её свободном ходе. Теперь отрежьте небольшой кусок листовой стали (квадратик 2*2 см) и обточите его, превратив в кружок. Приварите вставленный во втулку конец шпильку к нему. Образуется скользящий элемент.

- Для предотвращения скольжения выпилите второй такой же квадратик, просверлите в нём отверстие, равное по диаметру просвету втулки, и обточите его, превратив в кружок. Наденьте его так, чтобы шпилька проворачивалась в нём легко, обварите это соединение. Образуется бесподшипниковый втулочный механизм, не зависящий от резьбы шпильки. Использование обычных больших шайб не допускается – они слишком тонки, быстро прогнутся от значительной прижимной силы, а самодельные кружки из 5-миллиметровой стали прослужат долго.

- Наварите второй обрезок-треугольник с другой стороны ответной части.

- Отрежьте от того же профиля ещё один кусок длиной 15-20 см. В его середине просверлите сквозное отверстие, несколько большее по диаметру, чем толщина шпильки – последняя должна свободно проходить внутри.

- Приварите с каждой из сторон данного куска профиля две запорные гайки М12.

- Проверьте, что шпилька легко ввинчивается в запорные гайки.

- Приварите профиль с этими гайками к основной части будущей струбцины. Шпилька должна быть уже ввинчена в эти гайки.

- Отрежьте от шпильки кусок в 25-30 см (она уже вставлена во втулку и ввинчена в стопорные гайки) и наварите на один из его концов рычаг – например, из отрезка гладкой арматуры диаметром в 12 мм и длиной в 25 см. Кусок арматуры приваривается серединой к одному из концов шпильки.

- Проверьте, что струбцина работает правильно. Запас ее хода равен нескольким сантиметрам – этого хватит, чтобы зажать любую трубу, продольный отрезок листа или профиль.

Угольная струбцина готова к работе.

Для проверки прямого угла можно слегка зажать строительный угольник – на обеих сторонах в месте прилегания профиля к угольнику не должно быть просветов.

Далее струбцину можно окрасить, например, грунт-эмалью по ржавчине.

Арматурная струбцина

Понадобится прут диаметром в 10 мм. В качестве вспомогательного инструмента – паяльная лампа. Сделайте следующее.

- Отрежьте от прута отрезки 55 и 65 см. Согните их посредством разогрева на паяльной лампе – на расстоянии в 46 и 42 см. Расстояние от другого конца до места сгиба – соответственно, 14 и 12 см. Состыкуйте их и сварите вместе в нескольких точках. Образуется Г-образная скоба.

- Отрежьте ещё два куска арматуры – по 18,5 см. Приварите их примерно посередине на основной части каркаса (скобе) – с большей по длине его стороны. Затем обварите их вместе – чтобы они не расходились. Г-образная скоба станет F-образной.

- С меньшей стороны приварите к скобе срез листовой стали размером 3*3 см.

- Приварите к концу меньшего отрезка арматуры две запорные гайки М10.

- Отрежьте кусок шпильки длиной 40 см и завинтите его в эти гайки. Наварите на него рычаг из куска гладкой арматуры длиной в 10-15 см. Он не должен касаться скобы при вращении.

- К другому концу завинченной в скобу шпильки наварите ответную часть – кружок из того же стального листа. Его диаметр – до 10 см.

- Наварите на конец скобы (где уже приварен квадратик) такой же кружок. При предварительном обваривании проверьте параллельность получившихся прижимных кружков (губок) скобы, затем окончательно обварите оба соединения.

Арматурная скоба готова к работе, можно её покрасить.

G-образная струбцина

Скоба изготавливается из гнутой арматуры, сваренной в виде буквы П, её кусков или кусков прямоугольного профиля.

Можно согнуть для неё кусок толстостенной стальной трубы – с помощью трубогиба.

За основу берётся, например, скоба с длиной участков – 15+20+15 см. Подготовив скобу, сделайте следующее.

- Наварите на один из её концов от двух до нескольких гаек М12, выстроив их в ряд. Тщательно обварите их.

- Наварите на противоположный конец квадратик или кружок диаметром до 10 см.

- Завинтите шпильку М12 в гайки и наварите на её конец такой же прижимной кружок. Закрутите полученную конструкцию до упора, проверьте параллельность сомкнутых губок струбцины.

- Отрежьте на расстоянии до 10 см от гаек шпильку – и приварите к полученному отрезку в этом месте крутящий двусторонний рычаг.

Струбцина готова к работе. Как видим, вариантов конструкции стальной струбцины – десятки. Есть и более сложные механизмы струбцин, но повторение их не всегда оправдано. Даже самая простая стальная струбцина послужит пользователю в сварке профиля, арматуры, труб разных диаметров, уголков, тавров разных размеров, полос листового железа и т. д.

О том, как сделать струбцину своими руками, смотрите далее.

Читайте также: