Как сделать шпон в доске своими руками

Обновлено: 27.04.2024

Шпон – это очень тонкий лист древесины, толщина которого может варьироваться от 0,1 до 12 мм. В промышленных целях шпон чаще изготавливается из ценных пород древесины вроде дуба, ясеня, бука, ореха, красного дерева и других. Но если вам нужен шпон для личных целей в небольших объёмах, например, для авиамоделизма, то можно прочесть, как делается шпон в домашних условиях, и при наличии инструмента обойтись своими силами. В этой статье мы и хотим рассказать о том, как сделать шпон своими руками.

Как делают шпон в домашних условиях

Самый простой способ добыть себе несколько пластинок шпона – это «разобрать» лист фанеры. Кладёте фанерный лист в ёмкость с горячей водой на 2-3 часа, поддерживая высокую температуру на протяжении всего срока замачивания, а потом хорошо заточенным ножом раскраиваете фанеру на слои. Сразу же после этого надо положить полученные плиты шпона под пресс для сохранения ровной поверхности.

В домашних условиях можно сделать даже пиленый шпон, но приготовьтесь, что на эту работу уйдёт немало сил и времени. Всё, что вам потребуется – это заготовленный брус (не обязательно элитного дерева, подойдёт и обычный клен, береза), карандаш, линейка, верстак и хороший лобзик, желательно с набором сменных полотен про запас.

Как покрыть шпоном мебель своими руками

Закрепляете заготовку в верстаке и расчерчиваете его по вертикали с шагом 10-12 мм (толще – нецелесообразно, а если тоньше, то будет очень сложно пилить). Берёте в руки лобзик и слой за слоем спиливаете шпон по линиям.

Как сделать шпон, если дома есть рубанок. Строганый шпон изготавливают из такого же бруса, как и пиленый, с той лишь разницей, что можно делать пластины меньшей толщины. Но у медали есть и обратная сторона – механическим рубанком тяжело делать пластины одинаковой толщины. Ну а если у вас есть электрический рубанок с регулятором толщины отделяемого слоя, то задача намного облегчается. Крепко закрепляете брус в верстаке и снимаете шпон, не забывая использовать прижимную линейку или балку. Если у вас есть доступ к лущильному станку или другим деревообрабатывающим станкам, то процесс получения шпона ничем не отличается от промышленного. Как сделать шпон пригодным для дальнейшего использования? Его надо отшлифовать, в зависимости от целей изготовления покрыть водостойкими растворами или вскрыть лаком.

Шпонирование своими руками

Шпонирование — это процедура оклейки основы натуральным шпоном, обладающим хорошими декоративными и износоустойчивыми характеристиками, с целью повышения эстетичности поверхности и защиты ее от механических повреждений. Также шпонирование используется для того, чтобы отреставрировать поверхность или обновить старую отделку шпоном своими руками. Ведь не обязательно приобретать мебель из дорогостоящего массива древесины, требующего к тому же регулярного ухода, когда можно предпочесть по бюджетной цене шпон из желаемой породы дерева, прекрасно имитирующий массив.

На подготовительном этапе необходимо подготовить поверхность под шпонирование. Для этого дверь следует снять с петель, расположить горизонтально на подставке и убрать фурнитуру. Затем посредством шпателя снимается старое покрытие, требующее обновления. Чтобы ускорить процесс, по поверхности можно пройтись разогретым утюгом, благодаря чему покрытие будет легче отставать. Все неровности и дефекты должны быть выровнены, для этого потребуется наждачная бумага. Если наждачка не поможет, то придется проводить шпатлевку.

Следующим этапом уже можно оклеить дверь шпоном своими руками.

Как сделать шпон в домашних условиях

Для этого на очищенную поверхность наносится клеящее вещество, а когда клей подсохнет, покрывается еще одним слоем, чтобы обеспечить наилучший связывающий эффект. Далее на клей кладется заготовка шпона и через влажную марлю или лист бумаги закрепляется разогретым утюгом, установленным при разогреве на среднюю температуру. Чтобы лист не пошел волнами, после утюга по нему проходятся валиком. Стыковка листов шпона на поверхности производится нахлестом на 3-4 мм.

На завершающем этапе технологии шпонирования своими руками проводится удаление остатков шпона, зашкуривание краев срезов и шлифование. Если в соединениях заметны следы от клея, то их можно легко убрать пройдясь мягкой тряпочкой или ватой, смоченной в растворителе. А чтобы улучшить эстетические и эксплуатационные качества поверхности на будущее, дополнительно шпон можно покрыть лаком, и тогда уже возвращать фурнитуру на место и вешать дверь на петли.

Довольно часто при изготовлении мебели оплетается не все изделие, а только определенная его часть. Так, например, при изготовлении столиков или разнообразных подставок под цветочные горшки или декоративные вазы крышку столика или подставки оплетают только по краю. Крышку обычно делают из толстой фанеры. Бесспорно, «голая» фанера не очень-то украсит изделие, даже если поверхность обработать морилкой или лаком. Поэтому ее покрывают шпоном — листами ценных пород дерева, например дуба, толщина которых составляет от 0,25 до 1,66 мм.

Процесс покрытия шпоном называется фанерование.

В процессе фанерования поверхность заготовки из фанеры первоначально обрабатывают рубанком-цинубелем.

Обработка поверхности фанеры рубанком-цинубелем

После этого резаком с зубчиками, специально предназначенным для поперечного резания шпона, нарезают листы шпона необходимой длины.

Нарезание полос шпона резаком с зубчиками

Для лучшей стыковки листов шпона их края подравнивают обычным остро заточенным ножом-косяком.

Подравнивание листов шпона ножом-косяком перед стыковкой

Если шпон пересушен, то его слегка смачивают водой для облегчения обработки.

Как выполняется шпонирование своими руками — технология и пошаговая инструкция

При стыковке листов шпона их по возможности подгоняют по рисунку дерева. Далее стыки листов шпона заклеивают липкой бумагой.

Проклеивание стыков шпона липкой бумагой

Получившееся полотно шпона переворачивают и наносят на него слой клея ПВА.

После этого его кладут на заготовку из фанеры и, приглаживая теплым утюгом (от горячего утюга шпон может потрескаться), приклеивают.

Приклеивание шпона к фанерной заготовке

В процессе «теплого» приглаживания утюгом клей ПВА кристаллизуется. Сразу же после прогла-живания утюгом поверхность шпона притирают деревянным брусочком до тех пор, пока она не охладится.

Притирка поверхности шпона деревянным бруском

Выступающие за край фанерной заготовки куски шпона можно не обрезать, а, слегка подламывая, просто сточить наждачной шкуркой или подломить напильником.

Стачивание шпона, выступающего за край фанерной заготовки

После приклеивания поверхность шпона простукивают твердой деревянной палочкой или карандашом. Неприклеенные места издают глухой звук.

Простукивание поверхности приклеенного шпона карандашом

Это так называемые «чижи». Места с «чижами» смачивают водой и проглаживают еще раз утюгом и снова притирают брусочком. И, наконец, циклюют и шлифуют всю поверхность шпона. При этом ее слегка смачивают водой для того, чтобы мелкие ворсинки дерева поднялись вверх и их можно было удалить шлифованием.

Что лучше шпонировать, древесину или плиты (ДСП, МДФ, ОСБ)? Какой потребуется клей, ПВА, казеиновый, еще какой? Его состав. Требуется ли выдерживать склейку под прессом и сколько?

Шпонирование в домашних условиях возможно, хотя эта операция должно производиться в условиях производства. Шпон можно клеить на любое основание- главное условие- поверхность должна быть ровной, без каких либо выпуклостей. Лучше для наклеивания использовать клей ПВА, которым намазываете шпон и поверхность к какой он будет приклеиваться. Даем немного подсохнуть и накладываем друг на друга склеиваемые поверхности. Дальше есть 2 способа:

- Если есть дома пресс или хотя бы ваймы- все фиксируем и даем высохнуть не менее 24 часов;

- Склеиваемые поверхности прогладить утюгом (температура должна быть не максимальной- чтобы не было подпаленных мест) через чистую бумагу. Обязательно необходимо проверить качество приклеивания перед дальнейшей обработкой, с целью исключения появления вздутий.

С клея пожалуй и начну. Удивляет то что многие граждане пытаются изготовить клей самостоятельно, ищут какие-то "чудо" рецепты, в итоге результат печальный.

В продаже есть наш отечественный клей, называется "Момент-столяр",

Работал, со шпоном, им и не раз, претензий к клею вообще нет.

Что лучше шпонировать, древесину или плиты (ДСП, МДФ, ОСБ)?

Из всего перечисленного сложнее всего работать с деревом, дерево тяжело подготавливать. а особенно дерево хвойных пород которое выделяет смолу, смолчу надо тщательнейшим образом удалить.

Так же в дереве попадаются сучки, их надо высверливать (или выдёргивать специальным штопором) и на их место забивать пробку, которая сажается на клей, затем шпаклёвка и шлифовка.

Поверхность дерева должна быть идеальной.

Я бы посоветовал клеить шпон на МДФ, или ДСП, с этим материалом легче работать.

Как шпонируют древесину в домашних условиях

Если именно древесину, то в начале идёт операция шлифовки, естественно древесина не выделяет смолу, мы её убрали, с сучками всё тоже самое, их не должно быть.

Так как в домашних условиях не возможно создать условия производства, там шпон наносят на поверхность методом горячего прессования, то будем притирать обычным утюгом.

Если купленный шпон уже с клеем, то это хорошо, если нет, то работаем "Моментом -столяр".

Обрабатываем поверхность наждачной бумагой (шлифуем). Затем обезжириваем и естественно удаляем всю пыль.

Далее жёсткой кистью и вдоль волокон дерева наносим слой клея, слой тонкий.

Наносить клей надо равномерно и без пропусков.

Некоторые мастера говорят что клей наносится только на основу, но я наношу и на шпон (оба варианта рабочие).

Теперь надо выждать 15-ь минут (это по инструкции к клею).

Затем шпон на поверхность и в начале его проглаживаем чуть влажной тряпкой (от центра к краям).

Финишный этап это притирка горячим утюгом, тут всё просто, опять же вдоль волокон от центра к краям.

Уже почти две сотни лет этот материал используется при производстве мебели в России. Давайте подробнее узнаем, что это, как изготавливается, какие виды бывают и почитаем про достоинства и недостатки.

Шпоном называются листы древесины толщиной 0,1–10 миллиметров, наклеивающиеся на панелях мебели и остальных конструкций. Его лущеный тип начал выпускаться после изобретения в городе Ревеле лущильного станка, произошедшего на территории Российской империи в 1819 году. В конце девятнадцатого столетия немецкая компания «Флек» усовершенствовала лущильный механизм, чтобы формировать непрерывную ленту с равномерной толщиной. С той эпохи началось распространение шпона как отделочного покрытия в остальных странах планеты.

Разновидности шпона

Сегодня рассматриваемый материал производится из разнообразных пород древесины с белым, сливочным, светло-коричневым, шоколадным, золотистым, карамельным, пурпурными ярко-красным тоном. А специализированные технологии обработки заготовок позволяют сформировать каменную либо мраморную фактуру поверхности. По методу распиливания сырья шпон бывает:

- Лущеный шпон . Полотно толщиной 1–5 миллиметров создается из скругленных частей бревен, вращающихся после закрепления торцов в пазовых зажимах токарного станка. С поверхности березовой, осиновой, ольховой, дубовой либо буковой древесины резак снимает пластины определенных размеров.

- Строганный шпон . Листы толщиной 4-10 миллиметров формируются обработкой заготовок специализированными ножами. Благодаря разнообразным углам наклона срезов образуется уникальная текстура пластин из кедровой, пихтовой, сосновой, буковой, грабовой либо березовой древесины.

- Пиленный шпон . Полотна толщиной 5–12 миллиметров производятся распиливанием отрезков бревен с геометрической формой куба либо цилиндра. Создание наиболее дорогостоящей разновидности шпона сопровождается накоплением большого количества отходов, поэтому предприятия стараются выпускать малые партии заготовок из хвойных пород.

Изготовление шпона

Чтобы изготовить пластины рассматриваемого материала, производитель освобождает поступающие бревна от внешней коры, дефектных наружных прослоек и наполненных смолойполостей. Затем сырье разрезается на куски крупных размеров, которые позже разделяются на более мелкие части. Чтобы размягчилась структура либо окраска приобрела необходимый тон, заготовки несколько дней обрабатываются паром и вымачиваются горячей водой. Подготовленные пластины прокатываются через станки, а затем подвергаются операциям тщательного просушивания, сортировки и обрезания до заданных проектом габаритов.

Преимущества и недостатки

После обработки по специальным технологиям тонкие деревянные пластины становятся отличным материалом для отделки предметов мебельной обстановки, приобретающих внешний облик изделий из массивной древесины. Срезанные под разнообразными углами волокна формируют уникальные узоры и необычную текстуру. Поверхности полностью готовых к эксплуатации полотен шпона тщательно просушены, отшлифованы и покрыты защитными веществами, поэтому неспособны впитывать испарения, растрескиваться и покрываться плесенью.

Если возникают повреждения, структура восстанавливается выполнением несложных операций. Отделанные шпоном предметы мебели и дверные конструкции демонстрируют доступную покупателям стоимость, благородный дизайн и улучшенное сопротивление поверхностей к износу. Экономичный шпон позволяет создать минимум пять предметов, а из одного бревна получается единственный объект. Недостатки заставляют аккуратно эксплуатировать шпоновую древесину, чтобы предотвратить возникновение царапин от острых деталей предметов и когтей домашних животных.

Как отличить настоящий шпон и искусственный?

В последнее время даже в дорогих мебельных салонах стали выдавать искусственный шпон за натуральный. Причина тому проста, подделки в наше высокотехнологичное время изготавливаются на весьма высоком уровне. Что бы не быть обманутым и не купить вместо настоящего, искусственный шпон несколько советов.

- Рисунок искусственного шпона повторяющийся . Нужно внимательно вглядеться в узор, и если шпон не настоящий, рано или поздно рисунок повторится.

- Натуральный шпон - это в принципе тонкое натуральное дерево. И в отличии от искусственного, натуральный не будет повторяться , ведь в природе все уникально.

- Цвета натурального шпона будут иметь "живой", натуральный окрас.

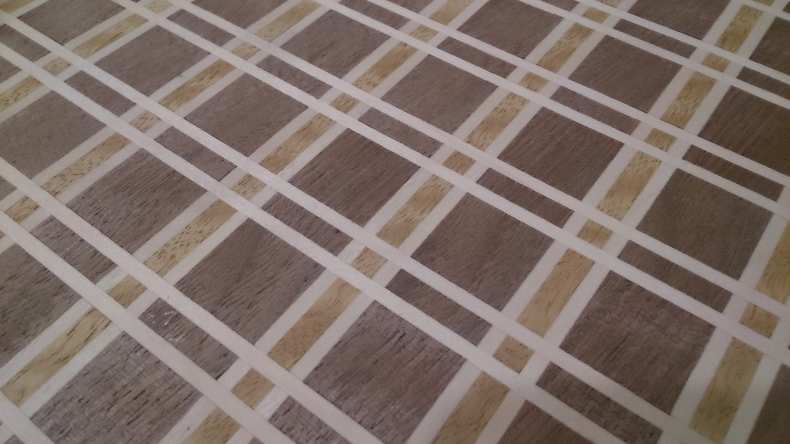

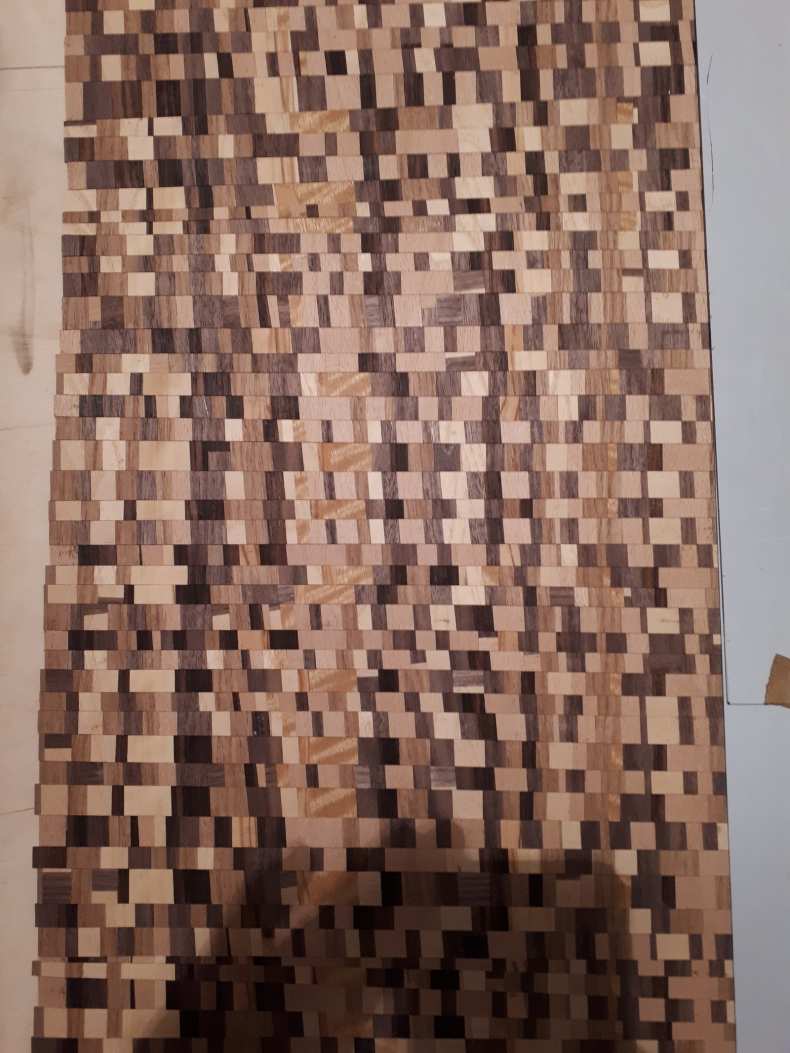

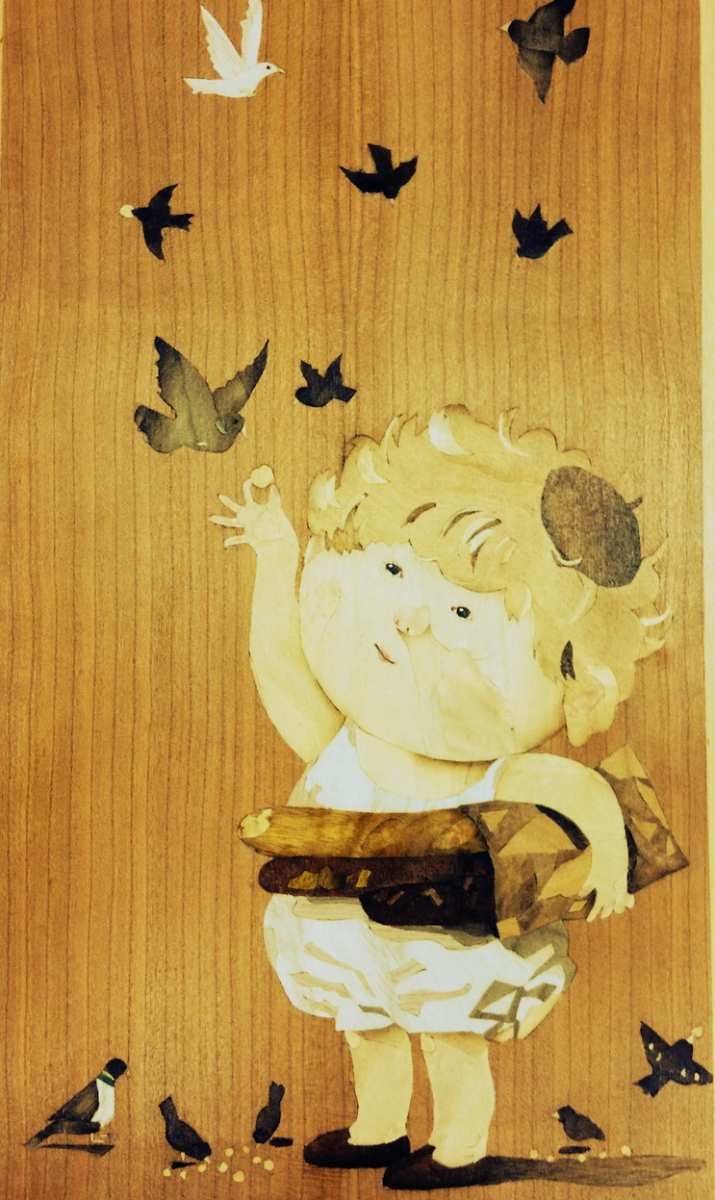

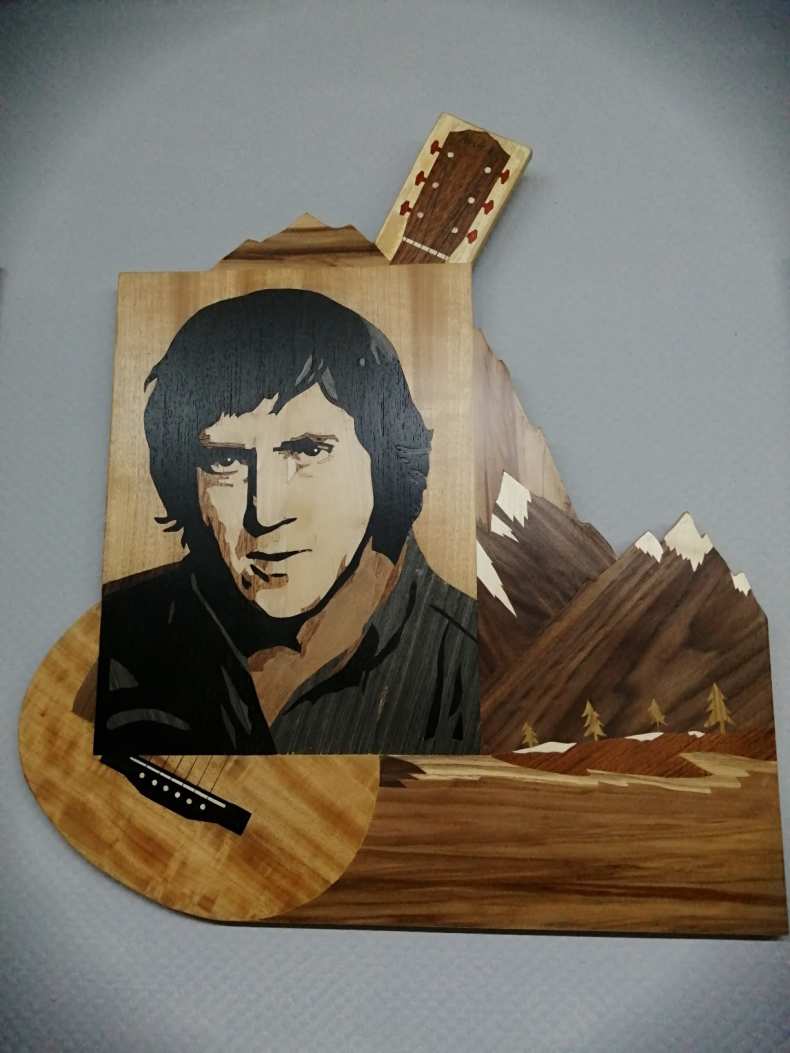

Маркетри — это исторический художественный прием украшения мебели, уходящий своими корнями в Древний Египет. Речь идет о декорировании поверхности путем вставки шпона разного цвета на деревянную основу, что создает мотивы в соответствии с желаемой целью.

Полученное украшение вытачивается в одну плоскость и дополнительно шлифуется до впечатляющей гладкости, при этом ни одна из частей не должна выступать.

Такую инкрустацию можно найти на великолепной исторической мебели. Сейчас это художественный и декоративный прием, который до сих пор очень популярен в столярных изделиях и резьбе по дереву.

Содержание

Развитие маркетри

Согласно историческим источникам, техника маркетри была известна еще во времена Древней Греции и Египта. Однако это были единичные попытки; наибольшая экспансия с точки зрения истории зафиксирована только в период расцвета стиля барокко и рококо.

В то время маркетри был одним из самых распространенных приемов украшения дерева и деревянной мебели. Постепенно начали развиваться проверенные методы и методы производства маркетри, наибольшим преимуществом которых стало изобретение станка для резки шпона.

С использованием фанеры для вставки произошел постепенный переход от твердой древесины к мягкой, особенно ели или других хвойных.

- Изначально производством маркетри занимались плотники, позже было создано отдельное ремесло.

- Сегодня плотники-художники вместе с резчиками снова работают в этой области. С течением веков изменилось и использование древесных растений.

- Сначала использовалось меньшее количество доступных пород древесины, которое постепенно увеличивалось.

Помимо общедоступных древесных растений, также начали использоваться экзотические виды и комбинации с другими типами материалов, такими как металл, олово, перламутр или латунь.

Базовый процесс изготовления маркетри

Исходным материалом для изготовления маркетри является шпон. Сегодня используют лущеный и строганный шпон толщиной чаще всего 0,6 и 0,8 мм.

Однако в прошлом технология не позволяла использовать такой способ изготовления фрагментов древесной мозаики, поэтому использовались кусочки шпона, обрезанные до толщины от 3 до 8 мм.

Для достижения конечного эффекта используются шпон разных пород дерева, благодаря чему они различаются цветовым оттенком. Изменение цвета также может быть достигнуто травлением.

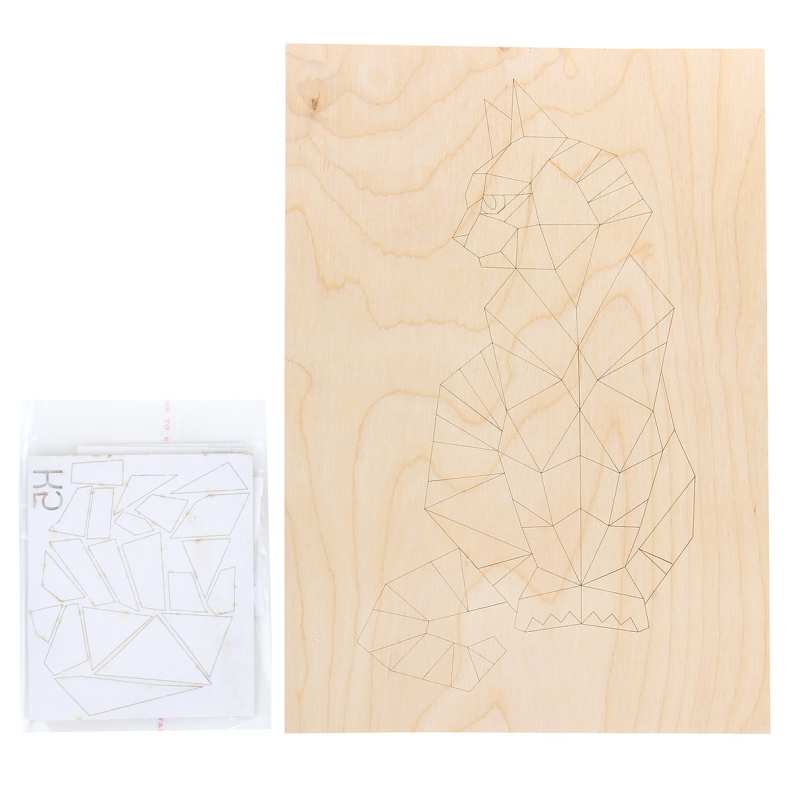

Изготовлению маркетри предшествует тщательный дизайн, сборка модели и, возможно, изготовление картонных шаблонов для легкого переноса на пласты шпона. Решающим шагом является вырезание отдельных частей нужной формы.

Для этого используются различные техники резьбы:

- Ножевая резка — для изготовления маркетри используются острые резьбовые ножи различной формы. Также можно использовать классический нож или скальпель. Во время резки не давите на режущий инструмент слишком сильно, так как шпон может сломаться. Чтобы порвать волокна, рекомендуется более тонкая и повторяющаяся резка;

- Ручная распиловка — для резки шпона также можно использовать механические пилы. Фаворитом является так называемый дровосек — пила с мелкими зубьями в форме яйца. Качественного чистого пропила можно также добиться с помощью пилы для фанеры, благодаря которой можно вырезать даже небольшие украшения изогнутой формы;

- Электрическая разделочная резка — в настоящее время при производстве маркетри также используются электроинструменты. Примером может служить электрическая развязка, с помощью которой можно резать быстро, точно и равномерно;

- Лазерная резка — профессиональные компании, занимающиеся современной маркетри, используют лазер для резки. Благодаря этому отдельные куски шпона разрезаются с максимальной точностью и обеспечивают идеальный результат.

Используемая древесина

Для нужд маркетри необходимо использовать качественные фрагментов высочайшего качества, без дефектов, бросающихся в глаза вкраплений и цветовых отличий. В настоящее время на рынке доступны как натуральные, так и экзотические виды шпона.

К традиционным относятся, например, дуб, клен, береза, бук, вишня и др. Красное дерево, макасар, падуб, бамбук и меранти относятся к категории экзотических пород древесины для производства шпона.

В отдельную категорию входит декоративны шпон, который используется в качестве фонового орнамента и приклеивается к фанере или другой подложке. Декоративные элементы делятся на несколько категорий в зависимости от использования (для внутренних и наружных поверхностей) и типа (радиальные и угловой формы).

Перенос маркетри на поверхность

После того, как отдельные детали нескольких видов шпона точно вырезаны, необходимо собрать из них желаемый мотив. Кусочки необходимо вырезать с максимальной точностью, чтобы после сложения выкройки между ними не оставалось больших промежутков.

Собранный узор временно склеивается бумажной липкой лентой, что позволяет обрабатывать всю деталь.

- Получившуюся бейку нужно перенести на необходимую подложку — фанеру или сам предмет мебели. Для приклеивания можно использовать клей или эпоксидный клей.

- Наносится только необходимое количество клея, иначе он начнет просачиваться сквозь мотив и его очистка будет затруднена.

- После приклеивания к основанию бейку нужно прижать. Чтобы защитить шпон, выкройку сверху накрывают газетой и как следует затягивают съемниками. Идеальное время для прижатия бейки — несколько часов.

- После высыхания и прижатия клея бумажная клейкая лента снимается с маркетри и начинается обработка поверхности. Небольшие промежутки между отдельными частями заполняются клеем, смешанным с мелкими опилками.

- Фаза шлифования продолжается до тех пор, пока вся поверхность не станет однородной, гладкой и без заметных перепадов высоты. Последний этап производства маркетри — обработка поверхности краской.

Нитроцеллюлозный лак наносится мазками кисти в одном направлении. После нанесения и высыхания нескольких слоев готовая работа снова шлифуется мелкой наждачной бумагой.

Производство маркетри — впечатляющее ремесло, которым занимаются не только профессиональные плотники и резчики, но и любители. Интерес к маркетри проявляется также в организации курсов и кружков по рукоделию для детей и взрослых

. Вы также можете попробовать сделать маркетри самостоятельно дома, кроме шпона и основных столярных инструментов, вам не потребуется много инструментов.

Изготовить мебель или дверное полотно из цельного древесного материала в современных условиях задача сложная и очень дорогостоящая. Поэтому для массового производства применяют клееные пиломатериалы в виде фанеры, состоящие из нескольких слоев натуральной древесины. Как правило, в ход идут дешевые породы дерева, чтобы придать материалу презентабельный вид, его шпонируют. Под шпоном следует понимать тончайший срез из древесины ценных пород, который приклеен на поверхность недорогого материала. Цена шпонированных материалов вполне доступна, а их внешний вид отличается эстетичностью и красотой.

Особенности

Изделия, выполненные из фанеры с отделкой шпоном, выглядят так, словно они сделаны из натуральной древесины.

Кроме благородного и натуралистичного вида, шпонированный материал обладает еще и массой достоинств, которые проявляют себя при эксплуатации изделия.

В зависимости от технологии изготовления материал шпона подразделяют на несколько видов.

- Лущеный – его получают путем срезки тонкого слоя древесины в тот момент, когда с бревна, зажатого на специальном станке, срезают тонкие пластины материала. Резку шпона выполняют строго по направлению его волокон. Подобной обработке подвергают ольху, сосну, дуб или березу. Шпон такого вида применяется для облицовочных и мебельных материалов.

- Пиленый – этот вид шпона получается на станке, который снабжен пилящими полотнами, их число составляет до 20 единиц. После прохождения через такие полотна бревно оказывается распиленным на тонкие и ровные заготовки. У пиленого шпона отмечается высокая степень износоустойчивости. Такому типу обработки подвергаются мягкие хвойные породы древесины. Готовый пиломатериал применяют для производства музыкальных инструментов, паркетной доски, дорогой дизайнерской мебели.

- Строганый – производится из твердых и ценных пород древесины. Обработке подвергают красное дерево, дуб, бук. Процесс срезания слоев выполняется на станке. Слои аккуратно режут специальными ножами перпендикулярно ходу волокон. В результате такой обработки получается высококачественный и тонкий древесный шпон. Его используют для изготовления дорогих дверных полотен и эксклюзивной мебели.

На производстве, где выполняется шпонирование фанеры, в работу чаще всего берут строганый шпон. Перед началом выполнения облицовки древесный материал очищают и качественно шлифуют. После этого шпон подлежит раскрою согласно параметрам шпонируемой поверхности.

Затем на эту поверхность распределяют клеевой состав, который состоит из основы и полимеризационного отвердителя. Как только клей будет равномерно нанесен, рабочую поверхность накрывают тонким слоем шпона.

Для его прочной адгезии заготовку отправляют под пресс, где под действием высоких температур поверхность изделия выравнивается, а шпон крепко соединяется с фанерой. Излишки клеевого состава, которые могут образовываться на кромках заготовки, убирают методом шлифовки. Когда процесс шпонирования завершится, изделие обрабатывают лаком – матовым либо глянцевым. Лак будет защищать изделие от механических воздействий и загрязнений.

Шпонированный материал обладает рядом преимуществ по сравнению с обычной фанерой:

- привлекательный внешний вид;

- устойчивость к воздействиям окружающей среды;

- большой выбор цветовой гаммы и фактуры древесины;

- возможность совмещать в одном изделии различные фактуры и цвета материалов;

- невысокая стоимость изделий по сравнению с цельным деревянным массивом.

Но какой бы качественной ни была шпонированная фанера, она требует бережного обращения.

По своей устойчивости к механическим воздействиям она, конечно, уступает цельной древесине.

Выбор материалов

В производстве шпонированных материалов типы изделий подразделяют в зависимости от используемого сырья натуральных пород дерева.

Материал, шпонированный ясенем

Структура у этой древесины имеет светлые тона и маловыраженный натуральный рисунок. Шпон из ясеня хорош тем, что обладает эластичностью и редко дает расщепления. Толщина ясеневого шпона бывает от 0,5 до 0,6 мм. Ясень устойчив к резким перепадам температурных режимов и не реагирует на это расщеплением.

Пиломатериалы, шпонированные ясенем, используются для изготовления полотен дверей, паркета, в мебельном производстве (фасады корпусной мебели и многое другое). Нередко шпонированную ясенем фанеру применяют и для стеновой облицовки внутри помещений.

Материал, шпонированный дубом

Имеет яркий и насыщенный тон, а также сильно выраженный древесный рисунок. Фактура шпона обладает высокой надежностью и длительными эксплуатационными возможностями. Толщина дубового шпона может быть от 0,3 до 0,6 мм. Материалы, которые шпонируют дубовым шпоном, не столь гибки, но очень прочны.

Дубовый шпон применяется для производства отделочных стеновых панелей, а также для выполнения крупногабаритных элементов мебельного декора.

Помимо качественного шпона, для процесса шпонирования фанеры необходим клеевой состав. Его характеристики зависят от толщины облицовочного пиломатериала и его свойств. Для того чтобы осуществить процесс шпонирования своими руками, можно использовать столярный клей или состав ПВА. Стоит заметить, что эти типы клея пригодны только в том случае, если рабочая поверхность изделия хорошо отшлифована. Для сложных деталей, имеющих выступы и вычурные формы, потребуется клей более прочного состава и высокой степени адгезии. С этой целью применяют полиуретановые составы, например, клей Kleiberit или Titebond.

После того как фронтальная часть заготовки оклеена шпоном, необходимо подклеить материал и по ее кромкам. Этот ответственный этап выполняется еще более прочными типами клеящих составов. Например, в качестве такого средства может быть использована эпоксидная смола или клей с ее содержанием.

Способы склеивания

Качество шпонированного материала и его прочность напрямую зависят от того, насколько аккуратно и точно выполнена поклейка шпона к фанерной заготовке. Существует 3 вида способов закрепления шпона.

Метод холодного контакта

Если шпон лег на заготовку ровно и плотно, то для усиления сцепки двух поверхностей необходимо создать прижим с усилением.

С этой целью заготовку помещают под специальный прижимной пресс, или выполняют прижим вручную. Таким способом рекомендуется обрабатывать небольшие по своим габаритам заготовки.

Метод горячего приклеивания

Суть этого метода состоит в том, что поверхность заготовки и поверхность шпона отдельно друг от друга обрабатываются клеем. Клеевой состав должен немного подсохнуть, после чего шпон накладывают на заготовку. Далее шпонированную поверхность обрабатывают горячим прессом или утюгом, если работа выполняется в домашних условиях. Чтобы не испортить отделку, проглаживать шпон нужно через слой чистой бумаги. В это время под действием высокой температуры клеевой состав будет плавиться и создавать высокую адгезию.

Метод холодного соединения с прессовкой

Способ основан на применении сжимающих приспособлений, называемых струбцинами. Сжатие склеиваемых поверхностей проводят до тех пор, пока клей полностью не полимеризуется.

Выбирая тот или иной тип шпонирования, важно выполнить и последующие этапы работ. После высыхания клея заготовку немного шлифую и покрывают прозрачным быстросохнущим лаком. Уже спустя 24 часа после проведения шпонирования изделием можно пользоваться.

Читайте также: