Как сделать шаблон для сверления отверстий в стене

Обновлено: 04.05.2024

Приветствую всех! Керамическая плитка и керамогранит (далее КГ) пользуется бешенной популярностью при отделка ванных комнат и сан узлов. Напольный КГ простирается на огромных площадях торговых и офисных центров. Хочу рассказать в статье и показать на видео, как и чем можно делать отверстия в плитке и ГК. От самого "зашкварного" до самого, так сказать, правильного, которым пользуется большинство плиточников в наше время и я сам. Давайте пробежимся по тому, какими вообще бывают отверстия в плитке. Отверстия бывает круглые (разного диаметра) и прямоугольные (разного размера). Немаловажно расположение отверстия на плитке. Оно может находиться в пределах периметра керамической плитки или же выступать за него. Чтобы было понятнее, ставлю фото:

Начну с самого "древнего" , тогда 20-21 год назад в магазине моего города не было коронок с алмазным напылением, не было дисков на УШМ по кафелю и я в то время, конечно не умел класть плитку, но мог наблюдать за плиточниками. Они использовали самые обычные пассатижи. Если отверстие было на краю плитки, то никаких проблем не возникало. Если же оно находилось в пределах плитки, то ее просто разрезали по центру будущего отверстия и пассатижами "формировали" его. В наше время для плиточника любого уровня - это реальный "зашквар". Про эстетику и аккуратность края отверстия я промолчу, и так все понято. Несмотря на это, до сих пор такие мастера еще встречаются!

Чуть-чуть более современный способ сделать отверстие в КГ или кафеле - это купить на УШМ специальный диск по плитке. Очень не удобно! Очень шумно, очень опасно, так как летит множество осколков, без строительного пылесоса очень-очень много пыли! Обязательно защитные очки, респиратор. Крайне не удобно для круглых отверстий небольшого диаметра (до 6см). Для прямоугольных в целом ничего, а порой это единственно доступный способ сделать прямоугольный вырез в плитке. Рез будет иметь приличные сколы (частично это зависит от качества диска).

Подбираемся к более продвинутому способу :). У опытных мастеров этот инструмент был в арсенале еще 20 лет назад, сейчас вижу очень редко. Речь идет про "сверло регулируемое по кафелю", по простому "Балеринка" . Преимущество "Балеринки" в том, что ей можно получить круглые отверстия диаметром от 20 до 90мм (для модели, которое на фото). Есть и с более большим диаметром. Минусы состоят в том, что неудобно в применении и образуется много крупных сколов на границе реза. Подойдет тому, кто сам кладет плитку и нужно получить небольшое количество отверстий разного диаметра и среднего качества, которые будут располагаться в невидимых глазу местах, например, под отражателем водорозетки.

Самый современный метод сверления круглых отверстий в керамической плитке и КГ - коронки с алмазным напылением. Коронка имеет строго фиксированный диаметр. Достаточно долговечна, если применять кое-какие хитрости, о которых расскажу по ходу в статье и покажу на видео. Коронки бывают специально для керамогранита, они дороже в 2-3 раз, чем для обычной плитки. Я всегда использую алмазные коронки для простой керамической плитки в том числе и для керамогранита. Спец коронки для ГК я не покупаю, на моей практике еще не попался КГ, который не получилось просверлить ими. Да, порой идет очень "туго". Коронок с алмазным напылением различного диаметра у хорошего плиточника от 5-7 шт и более. У меня есть такие диаметры (мм.): 12, 30, 35, 40, 45, 67 (для подрозетников), 100 и 110 мм. Для более мелких отверстий используются сверла по кафелю.

Если кому интересно, когда лучше устанавливать подрозетник, до укладки плитки или после, оставляю ссылку, где все наглядно показал и объяснил: статья про подрозетники.

Выяснили, что "алмазная" коронка идеальна для круглых отверстий в кафеле и КГ. Сейчас расскажу про "фишки", которые я использую с этими коронками.

Точное сверление, применяемое для сборки металлических, деревянных и иных деталей друг с другом — это гарантия того, что изделие будет качественным, без зазоров, крепким и с полной отдачей прослужит продолжительное время. В случае сверловки МДФ, ОСП, ДСП, ЛДСП и иных материалов желательно практиковать кондуктор для создания отверстий, чтобы получить хорошие результаты. С помощью такой оснастки производитель избавляется от следующих проблем: разметка, керновка (точечные углубления в материале под режущий инструмент), сверловка с соблюдением вертикального положения режущего инструмента.

Инструменты и материалы

Для создания приспособления следует первым делом определиться с задачами, какие оно станет исполнять. Сообразно этому выбирается необходимый материал, из которого будет изготавливаться мебельный кондуктор. Самым долговечным, проверенным является металлическое устройство.

Для его создания сгодится кусок арматуры, брус либо пластина – то, что, скорее всего, имеется в каждой домашней мастерской либо в гараже.

Ключевое значение при создании приспособления имеет строгий расчёт местоположения отверстий на детали. Можно позаимствовать готовую схему либо выполнить её своими руками. Последний способ лучше, поскольку размеры на чертежах обязаны отвечать решаемым задачам.

Из инструментария потребуются:

- электродрель;

- шлифмашина либо лобзик;

- комплект слесарных инструментов;

- струбцины;

- тисы.

Вместо металла можно применять такие материалы, которые имеют невысокую стоимость и очень просто подвергаются обработке:

- фанеру;

- стеклотекстолит либо текстолит – лучше толстый;

- древесину твёрдых пород;

- ДВП (другое наименование — оргалит) либо его аналог.

Необходимо учитывать, что эти материалы не способны служить в течение длительного времени, и с целью увеличения срока службы приспособления необходимо впрессовывать в них трубки из металла.

Инструкция по изготовлению

Самодельный шаблон должен заключать в себе чертежи и разметки, особенно часто встречающиеся в домашней обстановке на предметах мебели и иных местах.

Сначала разберём процедуру изготовления металлического кондуктора для евровинтов. Этот крепёжный элемент особенно часто применяют при сборке мебели.

- От металлического бруса квадратного сечения (10x10 миллиметров) посредством шлифмашинки отрезается кусок требуемой длины. Его торцевые поверхности при помощи напильника равняются и зачищаются от заусенцев. Рёбра и углы можно закруглить для удобства и безопасности применения.

- На заготовке выполняется разметка под отверстия. Центры их должны находиться на дистанции 8 миллиметров от боковой грани (толщина ДСП – 16 миллиметров). От торца и промеж отверстий должно быть 32 миллиметра, сообразно общепризнанной системе мебельных креплений. Для разметки можно применять штангенциркуль либо столярный уголок. Метки на детали предпочтительнее выполнить посредством заострённого шила. Можно при помощи молотка и керна сделать углубления для начальной установки сверла. Самое главное при высверливании отверстий – не дать сверлу сместиться и выполнить их строго под прямым углом.

- 5-миллиметровым сверлом проделать отверстия.

- Для изготовления упора необходимо отрезать кусок требуемой длины от железной пластины (1x25 миллиметров).

- Обработать кромки наждачкой.

- Зажав в тисках, согнуть заготовку под углом 90°. Сложить элементы, соединив их соосно.

- Скрепить заготовки в таком положении посредством струбцины.

- Со стороны пластинки по длине устройства и в торце проделать отверстия, сообразные размеру болта. Нарезать резьбу и накрепко соединить детали.

- Излишки упорной пластинки обрезать, кромки обработать.

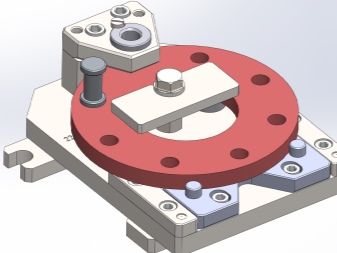

Самоцентрирующийся кондуктор

Если вы делаете мебель с применением нестандартных панелей, то потребуется универсальное приспособление.

Его также можно сделать своими руками. Для этого потребуется чертёж и базисные познания в геометрии.

Применяемые материалы: отрезок фанеры 15-18 миллиметров, трубка с тонкими стенками, соответствующая диаметру сверла, несколько шкантов (шипов) и стальная планка для плеч многоугольника.

- Делаем 3 одинаковых элемента: в центре отверстие с запрессованной в него трубкой, снизу симметрично размещаются упорные ножки из шипов. Самое главное, чтобы все 3 компонента были полностью идентичны.

- Из металла нарезаем 3 одинаковых плеча с симметрично располагающимися отверстиями. Собственно, они определяют ровность отверстий приспособления. Вырезаем пазы в 3-х деталях и объединяем их посредством металлических плеч. Устройство функционирует не хуже заводского при практически нулевой стоимости.

Приспособление для соединения «на косой шуруп»

Для создания кондуктора надо взять брус размером 80x45x45 миллиметров.

- На заготовке отмерить по 15 миллиметров с каждой стороны, нанести метки и высверлить в отмеченных местах 2 отверстия диаметром 10 миллиметров.

- Затем берём трубку из нержавейки с наружным диаметром 10 миллиметров и внутренним 8 миллиметров и отрезаем от неё 2 заготовки длиной приблизительно 8,5-9 миллиметров.

- Молотком запрессовываем трубки в заранее проделанные отверстия на брусе. Для лучшего сцепления древесины и металла необходимо смазать трубки небольшим количеством эпоксидки.

- Теперь устройство следует обрезать электрическим лобзиком под угол 75°.

- Чтобы срез получился идеально сглаженным, шлифуем его на наждачном станке.

- На завершающей стадии обрезаем кондуктор с другого края таким образом, чтобы его можно было зафиксировать на поверхности, которая будет сверлиться.

Кондуктор для врезки петель, замков

Для самостоятельного создания устройства понадобится шаблон.

Чертёж можно найти в сети либо взять приспособление у знакомых плотников и очертить на бумаге каждый элемент.

Когда чертёж будет готов, можно начать изготовление.

- Элементы вырезаются из оргстекла, отшлифованной доски, фанеры либо МДФ. Первый элемент – прямоугольник 380x190 миллиметров.

- По меньшим кромкам детали делают 6 отверстий, по 3 с каждого края. Промеж отверстий выдерживается равная дистанция в отношении друг друга, а также середины прямоугольника.

- В центре прямоугольной детали вырезают окно 135x70 миллиметров.

- Ограничитель изготавливается из куска рейки, зафиксировав к одному концу брус. Его крепят к детали самонарезающими шурупами.

- Для изменения размера окна вырезаются 2 прямоугольные детали 130x70 миллиметров. На большей части выполняют 2 пропила, промеж которых выдерживают дистанцию 70 миллиметров. Накладки приставляют к меньшим сторонам плиты с окном.

- Одна накладка вырезается большего размера – 375x70 миллиметров. Выполняют 2 пропила по большей части, промеж которых выдерживают дистанцию 300 миллиметров. Заготовку приставляют к большей части прямоугольника с окном.

- Все элементы готовы. Осталось собрать устройство посредством винтов. Накладками регулируется размер окна.

Кондуктор для цилиндрических деталей и труб

Для изготовления устройства потребуется брус из твёрдых пород древесины, распущенный вдоль, и кусок фанеры.

- Фиксируем фанеру к концу бруса посредством самонарезающих шурупов.

- После сверлим отверстия подходящего диаметра в брусе.

- Кондуктор подготовлен к работе. Чтобы уменьшить разбивку отверстий, можно усилить железными гильзами, изготовленными из круглых трубок различного диаметра.

Рекомендации

При осуществлении всех действий с кондуктором максимально соблюдайте технику безопасности. В частности, наденьте защитную одежду, очки и перчатки.

О том, как выглядит кондуктор для сверления отверстий, смотрите далее.

Процесс изготовления.

Итак, в качестве направляющей послужит 50-мм стальная полоса толщиной 5 или более мм. От нее отрезается заготовка несколько большей длины, чем максимальная требуемая дистанция от края до отверстия.

Вдоль средней линии полученной полосы размечаются и кернятся два центра — в них будут высверлены отверстия на краях паза.

Далее оба отверстия рассверливаются до диаметра 10 мм сверлом по металлу с использованием машинного масла.

Края полученных отверстий соединяются линиями по касательной. Так получаются контуры требуемого выреза.

На торцах направляющей размечаются и формируются закругления на углах. Сначала лишний металл грубо обрезается болгаркой, а затем обтачивается зачистным диском.

Эти отверстия будут служить направляющими для сверла. Каждое из них делается под «свое» сверло. Так, мастер высверлил три отверстия диаметрами 6, 8, и 10 мм.

Итак, направляющая планка готова.

От себя замечу, что в данном случае отверстия следует сверлить в ряд не вдоль осевой линии направляющей, а поперек нее. Далее будет понятно, почему.

В качестве упора послужит отрезок стального уголка 30×30 мм. Длина этой детали равна ширине направляющей — 50 мм.

Заготовка фиксируется в тисках, и центру ее ребра приваривается головка Т-болта следующим образом.

Положение упора будет фиксироваться на направляющей при помощи барашковой гайки . Перед ее навинчиванием следует накинуть на болт увеличенную шайбу.

В качестве теста автор сверлит ряд отверстий, смещая кондуктор вдоль края заготовки.

Используя разметочный рейсмус , на том же расстоянии от края проводится контрольная линия — она совпадает с центрами отверстий.

Также с помощью данного кондуктора можно формировать сквозные пазы в тонком металле или фанере. Для этого используется пазовое сверло-пила .

Конечно, направляющую для этого приспособления можно изготовить и из 20-30 мм фанеры, вставив алюминиевые втулки в отверстия. Так режущие кромки сверла будут меньше повреждаться, вырастет точность и вертикальность сверления.

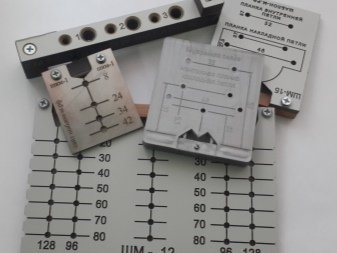

Те, кому нужен готовый инструмент, могут приобрести вот такой кондуктор для сверления отверстий .

Благодарю автора за простую конструкцию кондуктора для сверления отверстий.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно посмотреть здесь.

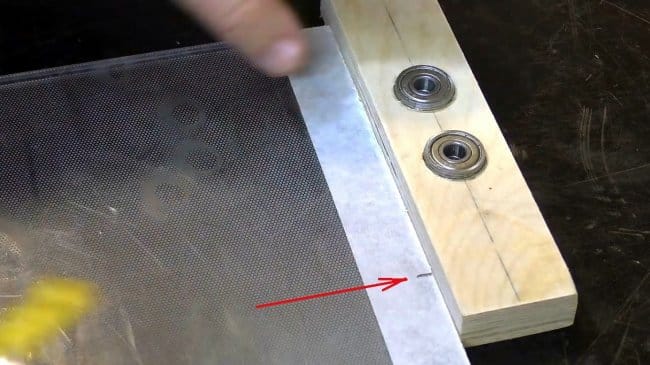

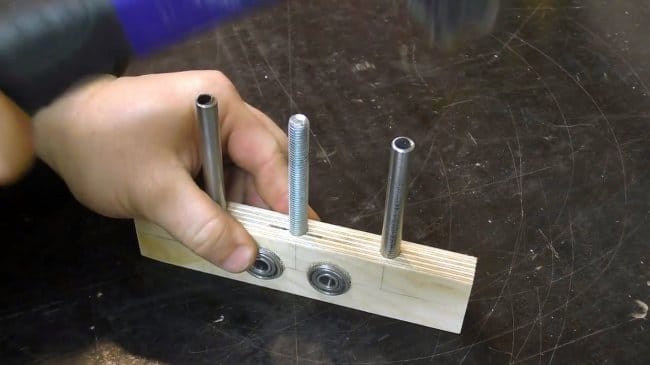

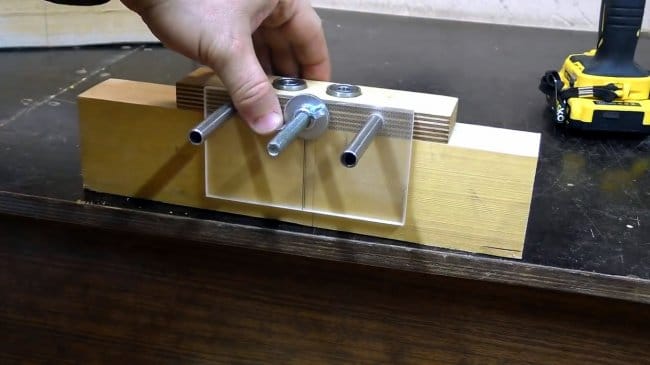

Материалом для основания кондуктора послужит листовая фанера толщиной 18 мм.

Мастер вырезал из нее заготовку размерами 180Х45 мм.

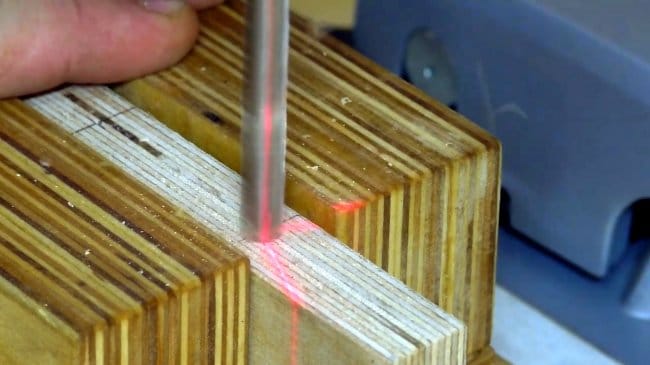

На этой детали размечается центральная линия, затем, отступив от торцов 70 мм, автор отмечает два центра для установки подшипников. При выполнении разметки он использует комбинированную угловую линейку.

Центры накалываются шилом, заготовка фиксируется в станочных тисках.

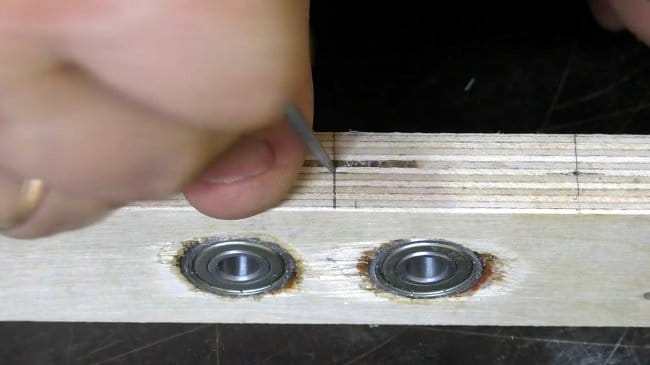

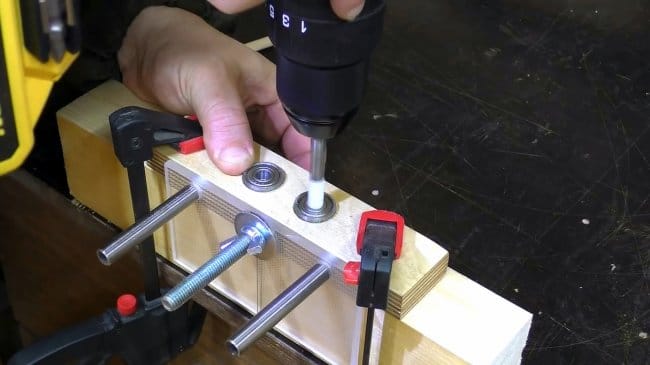

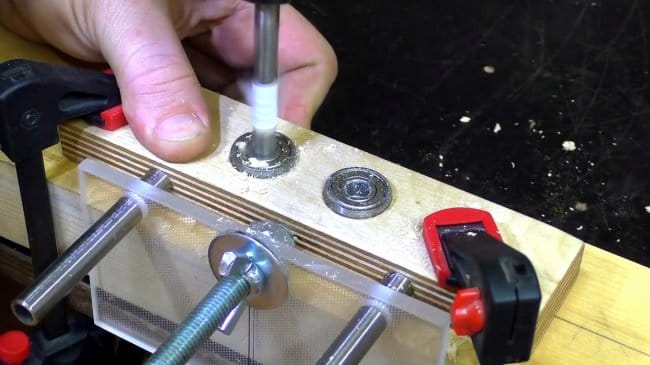

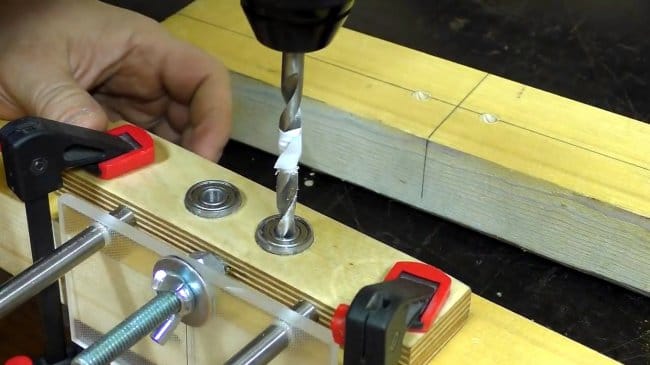

Посадочные отверстия для подшипников высверливаются коронкой с наружным диаметром 22 мм при помощи дрели, установленной на стойке.

Станочные тиски Вы можете сделать самостоятельно, ознакомившись с одной из статей.

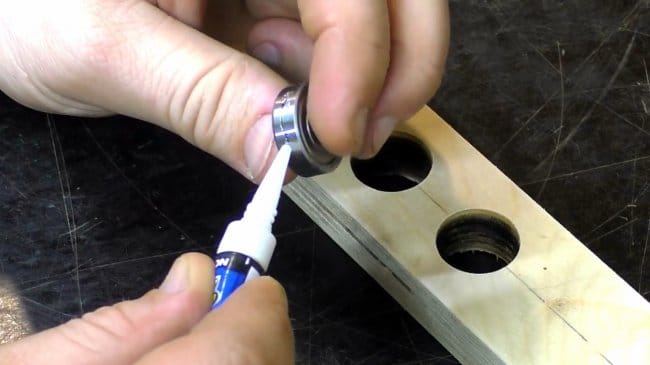

В каждое из отверстий вклеиваются по три подшипника на секундный клей. При этом важно не заклинить сами подшипники клеем.

Верхние подшипники слегка выступают над поверхностью основания, в этом нет никакой проблемы. Соединение подшипника с основанием дополнительно усиливается клеем по периметру.

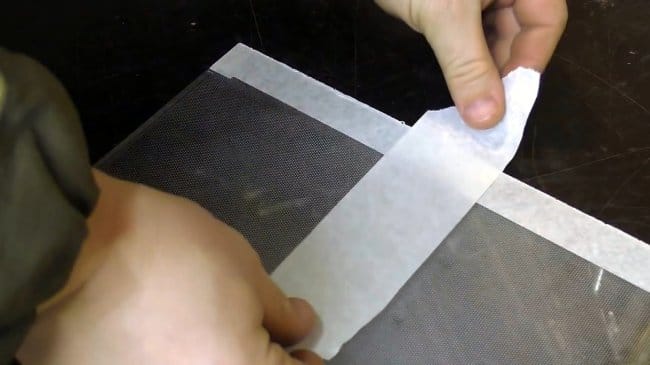

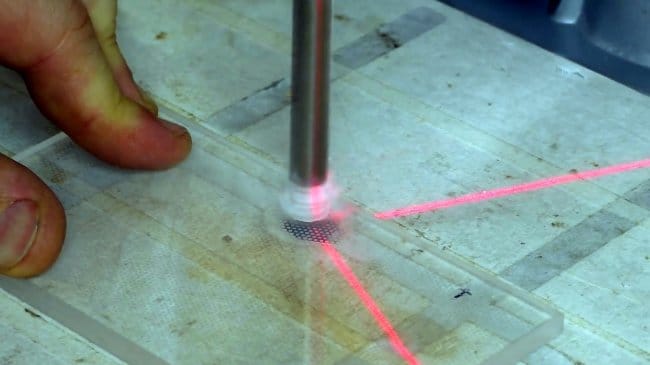

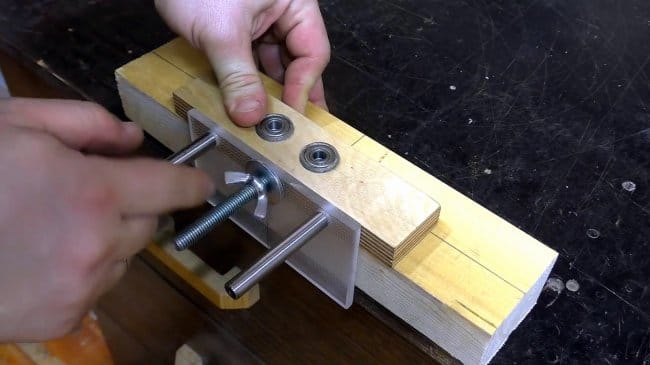

Из плексигласа толщиной 12 мм мастер вырезает упор шириной 100 мм. Во избежание сколов место разреза предварительно заклеивается малярной лентой.

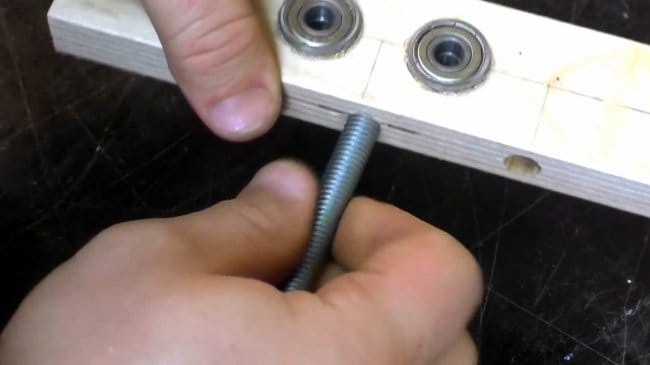

Теперь в боковой части основания нужно просверлить отверстия для направляющих трубок и регулировочного винта. Винт будет расположен строго по центру, а трубки — на расстоянии 45 мм от торцов.

Регулировочный винт мастер вырезает из шпильки М8, и снимает фаску на месте среза при помощи точильного станка.

Теперь автор размечает и высверливает ответные отверстия для направляющих и винта в упоре из плексигласа.

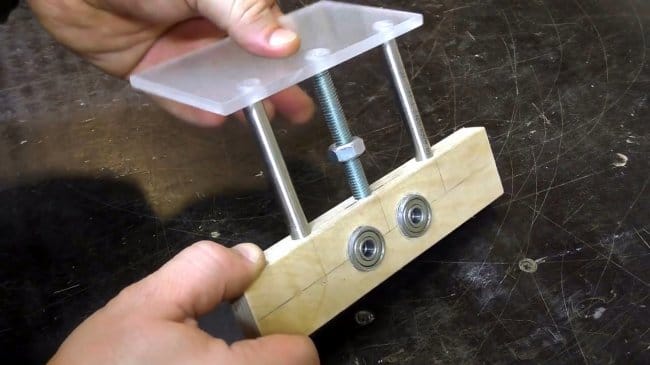

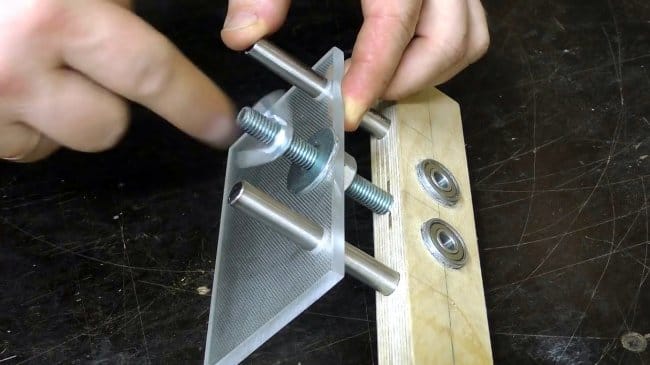

Вот таким образом собирается вся конструкция кондуктора. Это — регулируемый вариант сборки. Упор блокируется с одной стороны обычной гайкой, а с наружной — барашковой.

Для защиты древесины от воздействия влаги, мастер наносит на поверхность основания масло для столешниц.

Рекомендую ознакомиться с рецептом масло-воска от Владимира Натынчика, которое можно изготовить самостоятельно даже в домашних условиях. Оно прекрасно подойдет для обработки разделочных досок.

При помощи того же угольника на упоре размечается центральная линия вдоль отверстия прижимного винта.

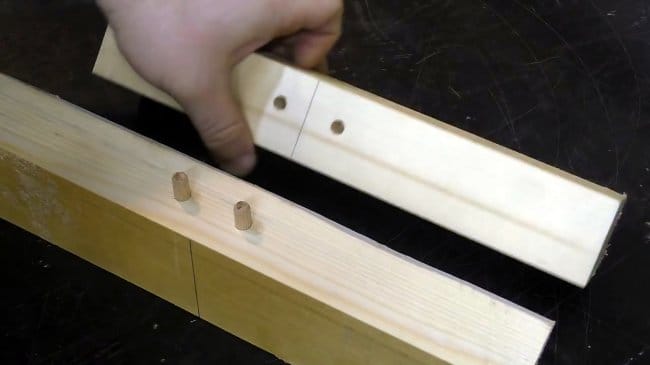

Для испытания инструмента Денис выбрал два обрезка соснового бруса, и отметил на них поперечную линию.

Чтобы было удобно контролировать глубину сверления, автор наматывает вокруг сверла кусочек изоляционной ленты на расстоянии, равном половине длины шканта плюс 21 мм (это суммарная толщина трех подшипников).

Кондуктор прикладывается к первой детали. Затем линия разметки совмещается с центральной линией на упоре.

Кондуктор прижимается к детали парой струбцин.

В готовые отверстия забиваются два шканта (только в одну заготовку). Вторая весьма плотно и точно присоединяется к ней.

Именно для этого и пригодится регулировочный винт и направляющие. На винт накручивается гайка, и упор фиксируется на нужном расстоянии барашковой гайкой.

В случае, если нужно сверлить отверстия диаметром 6 мм, то подшипники следует заменить на 636ZZ. При этом диаметр посадочных отверстий останется тот же, 22 мм.

Благодарю автора за реализацию простого, но полезное приспособление для сверления отверстий под шканты!

Аналогичное приспособление можно приобрести на aliexpress по следующей ссылке, в комплекте с ним идут сверла с ограничителем глубины сверления.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Рассказываем, как своими руками изготовить простой шаблон-кондуктор, с помощью которого можно легко и быстро просверлить точные отверстия в заготовках из металла и дерева.

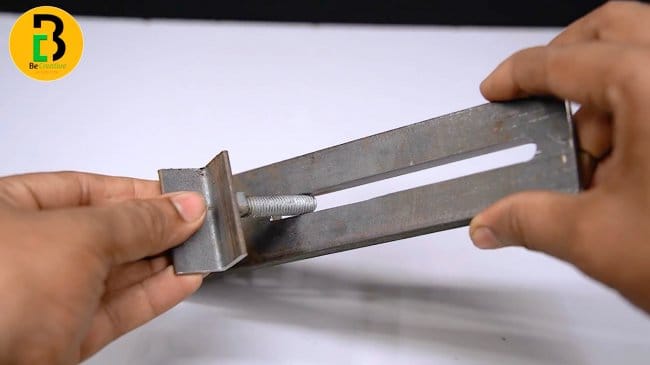

Конструкция кондуктора состоит из пластины с направляющими отверстиями и регулируемого упора — чтобы можно было расположить направляющее отверстие в нужном месте заготовки.

Для изготовления самодельного приспособления (кондуктора) потребуется совсем немного материалов, которые у каждого найдутся в гараже:

- металлическая полоса;

- металлический уголок;

- болт с барашковой гайкой.

Из основного инструмента для изготовления сегодняшней самоделки потребуется стандартный набор мастера-самодельщика: сварочный аппарат, электрическая дрель и углошлифовальная машинка.

Причем для работы с болгаркой понадобится как отрезной диск по металлу, так и лепестковый круг (для шлифовки).

Пошаговый процесс изготовления кондуктора для сверления отверстий

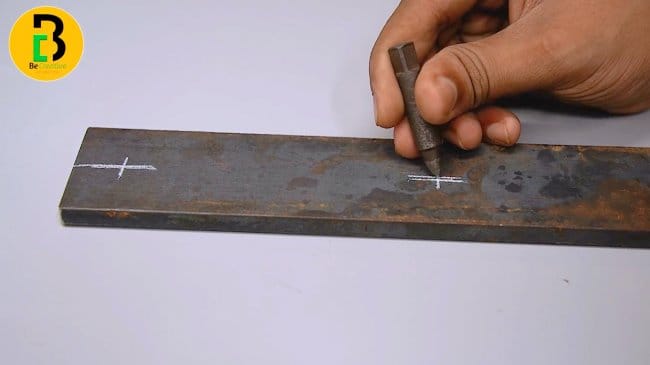

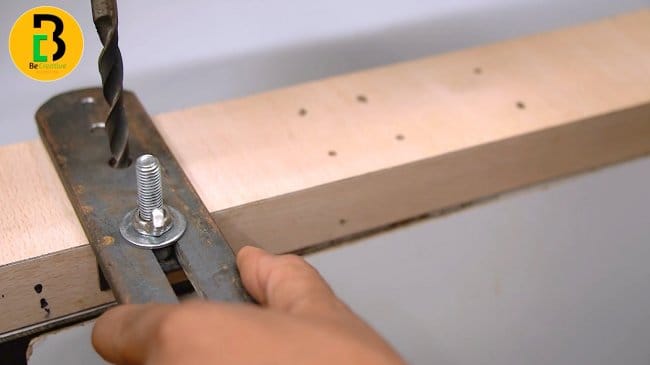

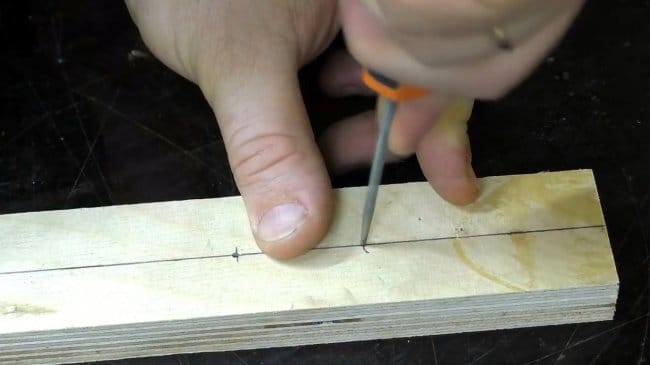

Сначала необходимо будет отрезать заготовку из металлической полосы. Делаем разметку, после чего сверлом по металлу сверлим в заготовке два отверстия.

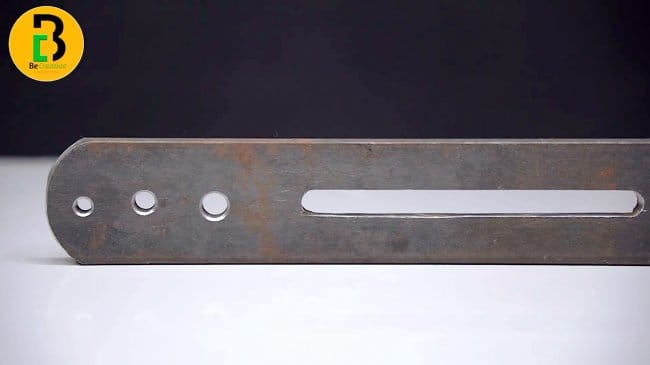

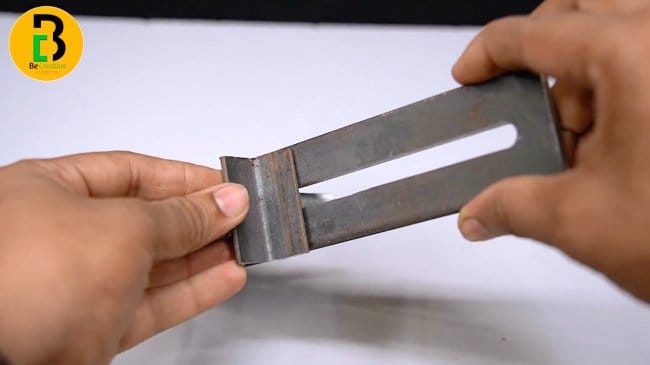

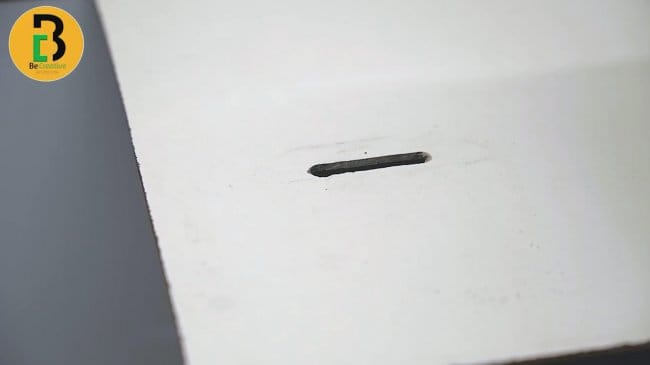

Затем с помощью болгарки с отрезным кругом необходимо будет прорезать между отверстиями продольный паз — как показано на фото ниже.

Один из краев металлической полосы надо будет закруглить. На этой же стороне заготовки надо высверлить три отверстия разного диаметра.

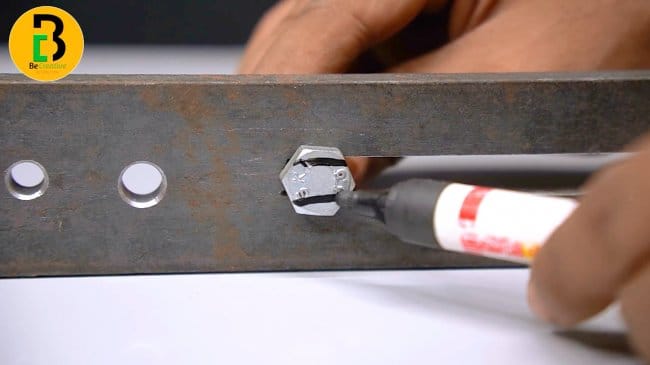

На следующем этапе нам потребуется болт с шестигранной шляпкой. На шлифовальном станке или при помощи болгарки с лепестковым кругом стачиваем две противоположные грани.

Далее отрезаем небольшой кусок металлического уголка подходящего размера, привариваем к одной из его полок болт.

На последнем этапе останется только собрать обе части самодельного приспособления, используя металлическую шайбу и барашковую гайку.

Данный кондуктор-шаблон не только позволяет удерживать сверло строго вертикально, установив его под прямым углом относительно самой заготовки, но и дает возможность просверлить ряд отверстий, расположенных на одной линии.

Подробно о том, как изготовить самодельный шаблон-кондуктор для сверления отверстий, можно посмотреть в авторском видеоролике ниже. Идеей поделился автор YouTube канала Be Creative.

Читайте также: