Как резать пенопласт струной

Обновлено: 04.05.2024

При строительных и отделочных работах возникает вопрос, чем осуществить резку пенопласта так, чтобы он не крошился. Для этого используют специальные инструменты и приемы, которые выбираются на основании размеров пенопластовой плиты. Такие резаки можно приобрести в магазине или изготовить самостоятельно. Чтобы сделать инструмент своими руками, не потребуются специальные знания или навыки.

Нихромовый резак своими руками

Осуществляется резка пенопласта струной, раскаленной до +120…+150°С и плавящей материал. Благодаря этому срез ровный, а пенопласт не крошится. На таких приспособлениях устанавливается нихромовая нить, через которую пропускается электричество. Сделать простой резак можно своими руками. Он отличается от станка портативностью и компактностью, поэтому температуру нагрева нихромовой проволоки на нем регулировать нельзя.

Необходимые инструменты и материалы

Чтобы сделать резак с нихромовой проволокой для резки пенопласта, понадобятся такие инструменты и материалы:

- небольшой деревянный брусок;

- шуруповерт и сверло;

- 2 карандаша;

- 2 отрезка медной проволоки;

- круглогубцы;

- термоклей или ПВА;

- изолента;

- коннектор для батареек;

- выключатель;

- 1 м проводов;

- паяльник;

- нихромовая нить.

Последняя продается в магазине радиодеталей. Также ее можно взять со старых нагревательных элементов от фена, кипятильника, бойлера и пр.

Самодельный резак для пенопласта

Самодельный резак предназначен для незначительных работ. Раскроить им весь лист пенополистирола не представляется возможным. Чтобы осуществить резку пенопласта в домашних условиях, необходимо:

- В деревянном бруске длиной 10-11 см сделать 2 отверстия. Они должны совпадать с диаметром карандашей. От края нужно отступить на 1-1,5 см. Углубление должно быть немного глубже половины бруска, чтобы зафиксировать карандаши. Благодаря такому расстоянию можно порезать лист пенопласта практически любой толщины.

- Оба карандаша вклеить в отверстия с помощью термоклея или ПВА.

- В каждом из карандашей сверху сделать небольшое отверстие для медной проволоки.

- Медную проволоку согнуть круглогубцами таким образом, чтобы на ее концах получились маленькие кольца. После этого установить в отверстия в карандашах.

- Коннектор для батареек приклеить перпендикулярно к деревянному бруску. Дополнительно он будет исполнять роль ручки.

- На брусок наклеить выключатель, чтобы можно было обесточивать струну.

- Затем подключить к коннектору 2 провода. После этого соединить с выключателем, а потом каждый вывести на отдельный карандаш. Чтобы провод не провисал и не мешал работе, его фиксируют изолентой. Чтобы обеспечить надежное качество подключения, нужно припаять провода к коннектору. Места соединений нужно изолировать с помощью термоусадочной трубки или изоленты.

- Второй конец каждого провода очистить от оплетки и прикрутить к медной проволоке. Соединение припаять.

- Нихромовую нить продеть в кольца из медной проволоки и закрепить на них. Струна должна быть туго натянута между карандашами. При нагревании она растягивается и немного провисает. Чем сильнее натяжение, тем меньше провисание.

- В коннектор вставить батарейки и приступить к резке пенопластовых листов.

Таким образом можно сделать простой прибор для резки пенопласта своими руками. И еще один вариант изготовления станка смотрите на видео:

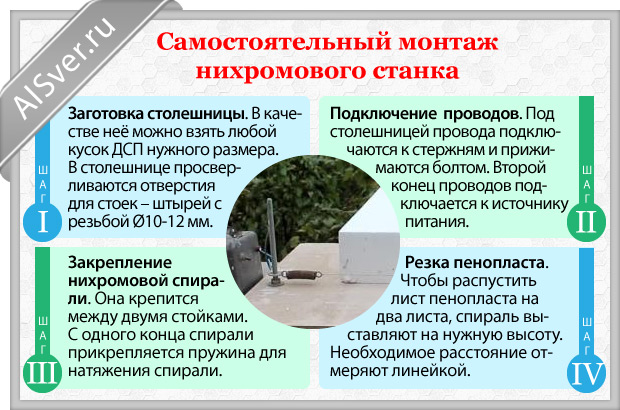

Станок для резки пенопласта своими рукам

Станки для резки удобнее тем, что в них режущая нить зафиксирована и нужно двигать только пенопласт. Это позволяет повысить точность движений. При изготовлении понадобятся такие же инструменты и техника, как и в предыдущем случае.

Для начала нужно сделать столик, который представляет собой деревянное основание с небольшими ножками. Стол должен быть ровным и гладким, чтобы не допустить деформации пенопласта. Размеры основания выбираются произвольно. Перпендикулярно к столешнице прикручивается брусок, а к нему под углом 90° крепится деревянная перекладина. Затем необходимо усилить конструкцию перемычкой.

Угловой линейкой отмечается место, в которое будет уходить нить накаливания. Если поверхность достаточно ровная, это можно сделать с помощью отвеса. Для этого в торец вкручивается саморез с широкой шляпкой, а на него накручивается нить с грузом. В выбранном месте сверлится отверстие диаметром 6 мм. Чтобы струна не обжигала дерево, устанавливается пластина из текстолита или металла. Следует поставить материал заподлицо с поверхностью.

В отверстие продевается проволока, нижний конец которой надевается на саморез. Шуруп вкручивается рядом с отверстием. Длина спирали должна быть такой, чтобы при нагревании последняя становилась красной. Поскольку при высоких температурах проволока удлиняется, необходимо использовать компенсирующую пружину, чтобы избежать провисания. На верхний саморез насаживается пружина, а к ней крепится нихромовая нить.

К концам нити подсоединяется источник энергии, которым может служить аккумулятор с напряжением 11,7-12,4 В. Чтобы регулировать этот показатель, используют схему тиристорного регулятора. Регулятор можно взять от электрической болгарки. Также контролировать напряжение можно с помощью спирали на станке для резки пенополистирола.

Эта спираль устанавливается на деревянном бруске, к которому крепится верхний край нити накаливания. Соединяется с проволокой последовательно. Ее функция заключается в удлинении нихромовой нити и, соответственно, уменьшении напряжения. Достичь этого можно, меняя место подключения к нихромовой спирали. Чем меньше расстояние, тем сильнее греется нить и больше плавится пенопласт.

Если к станку подключается трансформатор, он должен иметь гальваническую развязку. При этом должен использоваться трансформатор с отводами.

Для плавных и ровных срезов нужно сделать направляющую рейку. Ее изготавливают из бруска или любого другого ровного материала.

С помощью такого несложного станка осуществляется резка пенопласта своими руками. Дополнительно можно сделать разные приспособления. Можно изготовить во время ремонта стусло своими руками или лоток, которые помогут ровно порезать материал под нужными углами.

Технология 3D-резки пенопласта

Пенополистирольную продукцию стали широко использовать в маркетинговых и декоративных целях. Из пенополистирола делают логотипы компаний, вырезают названия, различные фигурки, элементы декора и пр. Поэтому 3D-резка приобрела широкую популярность. Использование пенопласта позволяет сэкономить средства и в то же время получить качественный и долговечный продукт.

Объемная резка осуществляется на специальных станках. Они раскраивают материал с помощью длинных струн или лазера и позволяют придать пенопласту любую форму.

Фигурная резка пенопласта

Фигурная резка пенополистирола осуществляется на специальных станках. Некоторые из них оборудованы ЧПУ. При работе на станке толщина листов пенопласта не имеет значения. Однако для несложной резки можно использовать простой резак, сделанный своими руками.

Пользователи портала делятся опытом изготовления самодельных приспособлений для нарезки пенопласта и экструзионного пенополистирола нихромовой нитью.

Терморезак. Станок для резки пенопласта. Мобильная «коза» для раскроя пенополистирола. У электрического приспособления, сделанного из нихромовой нити, ЛАТРа, трансформатора или компьютерного блока питания много имён. Ему везде найдётся применение. Сделать мокрый фасад на основе пенопласта. Изготовить резной декор для отделки стен или разные поделки из ППС. Ещё один плюс — терморезак режет пенопласт и ЭППС быстрее и качественнее, чем ножовка или нож. Сделать его нетрудно своими руками. Предлагаем вам 4 варианта станков для резки пенополистирола, от трикопеечных — собранных из разных «ненужностей», до самых продвинутых — на основе сварочного инвертора.

- Станок для резки пенопласта – фотоотчет и электрическая схема

- Мобильная «коза» для резки пенополистирола для работы на строительных лесах

- Как сделать станок для резки ППС на основе блока питания от компьютера

- Как превратить сварочный инвертор в станок для резки пенопласта

- В чем опасность терморезака, сделанного на базе лабораторного регулируемого автотрансформатора — ЛАТРа

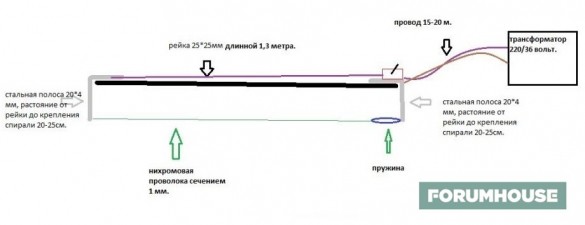

Самодельный станок для резки пенопласта из ЛАТРа, трансформатора и нихромовой нити

Большинство самодельщиков изготавливают терморезак из того, что есть под рукой. Если, что и покупают, то — нихромовую нить. Остальное находят поскребя по сусекам. Именно так поступил пользователь FORUMHOUSE с ником Электрон.

Я утепляю дом пенопластом. Купил ППС толщиной 5 и 10 см. Сначала резал его ножом по линейке. Неудобно. Решил сделать станок-терморезак для пенополистирола. С ним дело пошло быстрее. Для его изготовления мне понадобились:

- стол-верстак (был в наличии);

- алюминиевый уголок;

- алюминиевый профиль;

- стальные уголки;

- деревянный брусок сечением 5х5 см;

- листы ДСП, оставшиеся от старого шкафа;

- трансформатор на 650 Вт и 36 Вольт и ЛАТР (были в хозяйстве);

- нихромовая проволока диаметром 0.5 мм длиной 5 м (купил на рынке).

Станок для резки ППС пользователь сделал так — пропустил нихромовую нить через отверстие в столе. Нить проходит через керамическую панельку от радиолампы. Для натяжения проволоки Электрон взял шпильку М10 с гайками. С одного края он сточил лыски и просверлил поперечное отверстие. В него продел пружину. Конец пружины он зажал в полиэтиленовый латунный клеммник. Во второй конец клеммы зажал струну и питающий провод. Это нужно, чтобы ток не шел через пружину, и она не потеряла пружинистые свойства. После подачи напряжения, натяжение нихромовой нити регулируется с помощью шпильки.

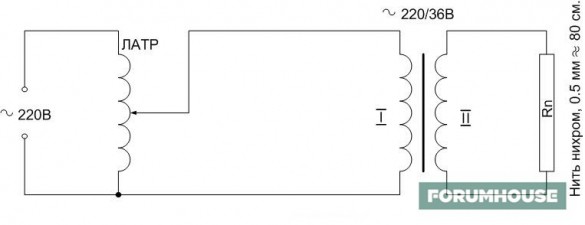

Электрическая схема самодельного станка для резки пенопласта.

Я режу на станке листы размером 1.2х1 м. Сделал около 150 резов пенопласта одной струной. Не перегорела. Скорость реза ППС толщиной 100 мм – 10 см в секунду. Обязательно делайте третью точку крепления нити. В моём случае это — отверстие в столе, где закреплена керамическая панелька от радиолампы. Оптимальный накал нити — не до красна, а так, чтобы её было едва видно в темноте. Т.е. — почти темная.

Мобильная «коза» для резки пенопласта

Описанный выше станок эксплуатируется стационарно. Но, при монтаже мокрых фасадов на основе пенополистирола, рабочим приходится передвигаться по строительным лесам. Распускать листы по толщине. Вырезать из ППС фигурные элементы и т.д. Тяжелый станок неудобен, да и спускаться каждый раз вниз не хочется. Выход? Сделайте своими руками мобильный терморезак, т.н. «козу».

На фасадах мы работает с мобильными «козами». С ними легко перемещаться по лесам на высоте. Можно резать пенопласт прямо по месту. Роспуск листа то толщине ведём по двум профилям. Профиля крепятся к ППС с помощью гвоздей. Как работать с приспособой наглядно видно на видео ниже.

Резак отработал на фасадах четыре сезона. Три раза он падал с лесов. Ничего не сломалось. Струну не меняли. Второй резак эксплуатировали три сезона. Проволоку меняли раз 5. Сгорала. Причина – у него струна короче на 10 см, чем у первого резака.

Если есть трансформатор, то траты на покупку необходимых деталей для терморезака не превышают 1000 руб.

Электрическая схема мобильного станка для резки пенопласта.

А в этом видео пользователь FORUMHOUSE дымон подробно рассказывает, как изготовить аналогичный нихромовый резак своими руками.

Станок для резки пенопласта на основе блока питания от компьютера

Не у всех домашних мастеров в закромах завалялся трансформатор, но у многих без дела пылится блок питания от старого компа. Хорошо, что вы его не выкинули. Он пригодится, чтобы сделать терморезак для пенопласта.

Я собрал резак для пенопласта за 3 копейки. Использовал блок питания от компьютера и всё, что валялось на стройке — доски, рейки, шурупы. Струну сделал, растянув спираль от электроплиты. Длина спирали 10 см. Из неё получилась прямая проволока длиной 60 см, диаметром 0.5 мм. Цена вопроса – 45 руб. Натяжитель струны — молоток. Приспособу собрал на саморезы. Струну запитал, подключив к ней желтый провод блока питания на 12 Вольт и общий черный провод.

Чтобы запустить компьютерный блок питания стандарта ATX, замкните перемычкой зелёный вывод PS-ON с GND (общий провод). На фото ниже, распайка выводов 20-контактного разъёма на материнской плате. На колодке блока питания эти выходы в зеркальном отражении.

Как резать пенопласт при помощи сварочного инвертора

У многих загородных жителей есть сварочный аппарат. Сворочнику везде найдётся применение. Поставить забор. Собрать самодельный станок. Подварить сломавшийся инструмент. А если использовать его, как источник питания для терморезака по пенополистиролу? Как думаете, рабочая идея?

Взяв за основу инвертор, я собрал станок для резки пенопласта. На сварочном инверторе есть регулятор силы тока. С его помощью можно легко подобрать нужное значение для резака.

Идея вызвала повышенный интерес у пользователей портала.

Я резал пенопласт с помощью сварочника. Для наглядности, снял видео.

Не каждый сварочный инвертор годится для этой роли. Функции HOT START (горячий старт) и ANTISTICK (функция, автоматически снижающая сварочный ток при залипании электрода, что предотвращает его прокаливание) могут помешать инверторному сварочному аппарату работать, как обычный БП станка для резки пенопласта.

Я пробовал прицепить к другому сварочнику сопротивление чуть больше, чем нихромовая нить. Он сразу скинул ток, т.к. сработал антистик.

Опасность изготовления терморезака на основе ЛАТРа

Регулируемые лабораторные автотрансформаторы часто используют при изготовлении самодельных терморезаков. Так поступил пользователь FORUMHOUSE Sidyakin.

Собрал резак для роспуска пенопласта. Основа станка – крышка от письменного стола. Еще потребовались две шпильки, гайки, шайбы, спираль от электроплитки, ЛАТР и рубильник.

Вижу на фото, что на резаке выставлено 40 Вольт. На моём резаке трансформатор выдаёт 36 Вольт. Советую вам аккуратнее работать с ЛАТРом. Если будет пробой, то на проволоку пойдёт напряжение 220 Вольт.

Я тоже хочу сделать станок для резки пенопласта. Нихромовую нить возьму от старой электроплитки. Ещё у меня есть ЛАТР-2М. Пойдёт такой для резака? Там шесть выходов. Не понял, а куда подключать сеть и нагрузку?

С одним таким ЛАТРом работать нельзя — опасно, можно попасть под 220В, т. к. ЛАТР не развязывает выход от входа независимо от установленного на нем напряжения. Нужен или дополнительный трансформатор, или — подключать входы и выходы строго «ноль в ноль». Т. е. - без вилок и розеток, а на постоянно, точно зная, где ноль, а где фаза.

Такую систему нельзя сфазировать для безопасности. Относительно земли на нихромовой нити всегда будет опасное напряжение. Это автотрансформатор. Нужен еще трансформатор по входу. Посмотрите, как сделал я. Электрическая схема в начале статьи.

Выводы

Практика показала, что наиболее удачные варианты электрических резаков для пенопласта получаются на базе обычных трансформаторов и ЛАТРов. Вариант — использовать блок питания от компа, тоже рабочий. Но придётся экспериментальным путём подобрать оптимальную длину нихромовой нити, в зависимости от её диаметра и параметров источника питания.

При работе с самодельным терморезаком помните о возможности поражения электрическим током и вероятности получения ожога. Соблюдайте технику безопасности. При резке пенопласта раскалённой нихромовой проволокой выделяются вредные вещества. Работайте на улице или в хорошо проветриваемом помещении.

Остались вопросы по конструкциям терморезаков, или хотите предложить свой вариант? Заходите на портал FORUMHOUSE в тему Станок для резки пенопласта, спрашивайте у специалистов и делитесь своим опытом.

Пенопласт смело можно назвать универсальным материалом, поскольку он широко используется в самых разных отраслях: от строительства до изготовления поделок. Он легкий, недорогой и обладает массой преимуществ. Недостаток только один – материал достаточно сложно разрезать. Если делать это обычным ножом, то в большинстве случаев пенопласт начинает ломаться и крошиться. Для того чтобы этого не случалось, необходимо использовать специальные резаки. Они бывают разных видов. Купить резак можно в магазинах строительной техники или сделать самостоятельно, имея под рукой все необходимые материалы и приспособления.

Общее описание

Резак для пенопласта – это специальное устройство, позволяющее отделить от общей плиты необходимое количество материала. Но здесь важно учитывать, как именно и для чего отрезается пенопласт. Уже исходя из этого нужно определиться с выбором режущего инструмента.

Допустимо использовать как магазинные, так и самодельные варианты. Самое главное правило заключается в том, чтобы резак хорошо справлялся со своей непосредственной задачей.

Обзор видов по типу резки

Существует несколько типов резки пенопласта. Для того чтобы каждый раз процесс был легким, а результат положительным, необходимо своевременно определиться с типом инструмента, который будет использоваться во время проведения работ. Не исключено, что за один раз придется применять резаки двух типов. Все зависит от поставленных задач.

Для линейной

Линейная резка пенопласта по праву считается наиболее простой из всех имеющихся. Она очень часто используется в том случае, когда пенопласт нужен для утепления помещения, а также при проведении других идентичных строительных работ. Здесь не очень важна точность и аккуратность. Самое главное условие – нужно, чтобы сам пенопласт не поломался. Для этого случая вполне подходят ручные инструменты: нож, ножовка или металлическая струна.

Нож больше всего подходит для резки пенопласта, ширина которого не превышает 50 мм. Ножовка, в свою очередь, справится с более толстыми пластинами (до 250 мм). Конечно, и в том и в другом случае частицы пенопласта будут выпадать, а срез не будет идеально ровным. Но зато материал останется целым.

Также для резки пенопласта часто применяют металлические струны. Для этого не обязательно покупать новые. Вполне сгодятся те, которые уже использовались по прямому назначению.

Для того чтобы сделать струну максимально пригодной для резки, к обоим концам нужно привязать по деревянной или пластиковой ручке. Процесс резки будет точно таким же, как при работе с двуручной пилой. Если ширина пенопласта достаточно большая, то удобнее будет резать его вдвоем. При этом в любом случае пенопласт должен быть надежно зафиксирован.

Важный момент: при резке пенопласта рекомендуется использовать специальные защитные наушники или беруши, поскольку звук в процессе работы издается довольно неприятный.

Чтобы процесс резки был более простым, желательно предварительно смазать инструменты машинным маслом.

Для фигурной

Фигурная резьба считается более сложной, если сравнивать с предыдущим вариантом. Именно поэтому все вышеперечисленные инструменты для этой цели не подходят. Но здесь можно использовать другие.

Не следует делать это слишком медленно, поскольку в этом случае материал начнет плавиться в местах срезов. Слишком быстрые и резкие движения могут привести к крошению и даже сломам материала.

Если плита из пенопласта будет иметь толщину больше чем 50 мм, то в этом случае тоже можно использовать тепловой нож. Правда разрезать придется с обеих сторон, каждый раз углубляя рабочее лезвие только наполовину. Примечательно, что тепловой нож может работать от сети или на батарейках.

С металлической пластиной

В качестве дополнительного инструмента можно использовать резак с металлической пластиной. Его не очень просто приобрести в магазине, однако можно изготовить самостоятельно из старого, но работающего паяльника.

Процесс изготовления достаточно простой, поскольку заключается только в замене старого жала на новую металлическую пластину. Лучше использовать медную пластину. Можно взять стальную, но этот материал в силу своих свойств гораздо дольше нагревается и плохо поддается заточке.

Пластину нужно заточить с одной стороны, и после этого устройство готово к использованию по назначению.

Как сделать своими руками?

Из старого паяльника или выжигателя получится неплохой вариант. Чтобы сделать такой резак в домашних условиях, даже знаний специальных не потребуется.

Стационарный резак также можно сделать дома. Для этого понадобится блок питания от старого компьютера. Перед тем как приступить к изготовлению, нужно подготовить все необходимые материалы:

- блок питания (лучше подойдет тот, у которого на корпусе имеется дополнительная кнопка включения\выключения);

- переходник с SATA -разъемом;

- медный провод (можно взять от старого зарядного устройства);

- скрепка;

- нихромовая нить.

Изначально нужно подготовить самую главную деталь – блок питания от старого компьютера. Здесь есть очень важный момент, который необходимо учитывать. Дело в том, что сам по себе блок питания не включается без участия материнской платы. Чтобы созданный инструмент работал, нужно перемкнуть питание на проводах зеленого и черного цвета. Можно воспользоваться подготовленной скрепкой или взять небольшой кусочек проволоки.

Чтобы разогреть нихромовую нить, потребуется взять питание от проводов желтого и черного цвета. К ним необходимо подключить двухжильный кабель.

К обратной стороне этого провода следует подключить нихромовую нить. Здесь не нужно паять или фиксировать нить каким-то другим способом. Чтобы облегчить работу, достаточно зажать их между собой при помощи небольшого отрезка медной проволоки. С кабеля надо снять оплетку. Это нужно для того, чтобы при резке можно было растянуть нихромовую нить в разные стороны.

Интересно, что в этом резаке можно контролировать температуру нагрева нихромовой нити. Когда она укорачивается, то температура повышается и, соответственно, при увеличении длины происходит уменьшение температуры.

Самодельное устройство для резки пенопласта готово. Схема его работы достаточно простая. Свободный край нихрома необходимо зажать и натянуть так, чтобы сама нить превратилась в ровную и упругую линию. Блок питания включается в сеть. Второй контакт при этом должен касаться нихромовой нити. Расстояние между контактами должно составлять около 50 см.

Для того чтобы разогреть нить до требуемой температуры, нужно перемещать контакт по всей ее длине. А когда разогрев будет произведен, можно зажимать второй контакт на нихроме. Теперь устройство полностью готово к работе. По принципу работы этот резак очень напоминает струнный. Только в отличие от ручного варианта этот работает гораздо быстрее.

В процессе работы важно следить за тем, чтобы на нихромовой нити не образовывалось перехлестов. Дело в том, что так можно обжечься, испортить обрабатываемый материал, а также от перенапряжения блок питания может сгореть.

Для резки пенопласта подойдет любой из вышеперечисленных покупных или самодельных вариантов. Самое главное – изначально определиться с необходимым типом резки. Также важно, чтобы сам материал был хорошего качества, поскольку старый пенопласт или тот, который в прошлом хранился в ненадлежащих условиях, будет крошиться в любом случае.

В последние годы на строительном рынке появилось большое количество современных теплоизоляционных материалов. Тем не менее пенопласт, как и прежде, удерживает лидирующие позиции в данном сегменте и не собирается их уступать.

Описание видов

Современные производители предлагают специализированные станки для разрезания пенопласта в широком ассортиментном многообразии. В продаже можно найти модели для выполнения лазерной, радиусной, линейной, объемной резки, в магазинах предлагаются приспособления для подготовки плит, кубиков и даже 3D-заготовок. Все их условно можно разделить на три группы:

портативные устройства — конструкционно похожи на нож;

оборудование с ЧПУ;

станки для реза по горизонтали либо поперёк.

Вне зависимости от модификации, механизм действия любых типов станков в самых общих чертах идентичен. Кромка, раскаленная до повышенных температур, проходит сквозь пенопластовую плиту в желаемом направлении и разрезает материал, как горячий нож – сливочное масло. В большинстве моделей в качестве подобной кромки выступает струна. В примитивных устройствах предусмотрена только одна нагревающаяся леска, в самых современных инструментах их бывает 6-8.

С ЧПУ

Такие станки похожи на фрезерные и лазерные. Обычно установки с ЧПУ используются для создания заготовок из пенопласта, а также из полистирола. Режущая поверхность представлена проволокой с сечением от 0,1 до 0,5 мм, ее делают из титана или нихрома. При этом производительность устройства напрямую зависит от длины этих самых нитей.

Установки с ЧПУ обычно имеют несколько нитей. Они востребованы в ситуациях, когда необходимо вырезать сложные 2D- или 3D-заготовки. А также их применяют при необходимости выпустить изделия в большом объеме.

Портативные

Такие станки визуально напоминают обычный лобзик или нож. Чаще всего в них предусмотрена одна, реже две струны. Подобные модели получили наибольшее распространение для самостоятельного изготовления в бытовых условиях.

Для нарезки поперек или по горизонтали

В зависимости от метода обработки плит пенопласта выделяют инструменты для поперечного и продольного разрезания заготовок, а также установки для производства изделий усложненной конфигурации. В зависимости от разновидности инструмента в ходе работы может передвигаться либо нить, либо сам пенопласт.

Популярные модели

К самым востребованным относят несколько моделей агрегатов для резки пенопласта российских и зарубежных производителей.

- ФРП-01 — один из наиболее популярных агрегатов. Высокий спрос на него объясняется многофункциональностью в сочетании с простотой конструкции. Оборудование позволяет вырезать буквы, цифры, затейливые фигуры, производить погонажные элементы. Его применяют для нарезки теплоизоляционных плит и многих других конструкций. Контроль эксплуатации прибора выполняется посредством специального программного обеспечения, входящего в комплект.

- «СРП-К Контур» — еще одна распространенная модель, помогающая выполнять всевозможные элементы отделки фасада, а также опалубки для заливки строительных смесей. Способ управления — ручной, но это в полной мере компенсируется сравнительно малой мощностью на уровне 150 Вт. Относится к мобильным модификациям, которые удобно транспортировать с одного рабочего места на другое.

- «СФР-Стандарт» – установка с ЧПУ позволяет выполнять фигурную резку полимерных плит и пенопласта. Управление осуществляется через usb-порт, предусмотрена возможность поворота одного либо нескольких функциональных контуров. Предполагает подключение до 6-8 нагревательных нитей. На выходе позволяет получить заготовки как простой, так и сложной формы.

Чуть менее распространены следующие изделия.

- «СРП-3420 Лист» – приспособление для нарезки погонных элементов из пенопласта, характеризуется повышенным КПД и высоким качеством реза.

- ФРП-05 – компактная установка в виде куба. Позволяет выполнять резку в 3-х плоскостях. Конструкция предусматривает лишь одну нихромовую нить, в случае необходимости ее толщину можно изменять.

- «СРП-3220 Макси» – инструмент для создания гаражных, упаковочных изделий, а также скорлупок под стальные трубы.

Как сделать своими руками?

Имеется немало способов того, как можно смастерить установку для резки пенополистирола своими руками. Чаще всего в домашних условиях изготавливают простейшие ручные инструменты.

При применении простого ножа предпочтение отдают моделям с зазубринами. Желательно еще до начала работы смазать его автомобильным маслом — это оптимизирует процесс нарезки, к тому же существенно снизит уровень шума. И в то же время данный способ самый медленный.

Поэтому на практике его применяют только в том случае, если требуется обработать небольшое количество пенопласта.

При незначительной толщине пенополистирола допускается применение обычного канцелярского ножа. Это очень острый инструмент, однако он имеет свойство со временем тупиться. Чтобы повысить результативность работы, в процессе резки его нужно время от времени подогревать — тогда он будет более плавно проходить по материалу.

Для нарезки пенопласта можно приспособить особый нож с нагревающим лезвием, купить его можно в каждом хозяйственном магазине. Все работы подобным инструментом необходимо производить строго от себя, иначе высок риск соскальзывания и получения травмы. Минус такого ножа состоит в том, что он позволяет обрезать пенопласт строго определенной толщины. Поэтому для получения ровных заготовок нужно максимально точно выполнить разметку пенопласта, а на это может уйти немало времени.

В качестве альтернативы нагревающему ножу можно взять паяльник со специализированными насадками. Этот инструмент имеет повышенную температуру нагрева, поэтому в ходе работы важно соблюдать осторожность. Если расплавленный пенопласт попадет на кожу, то может вызвать ожог, причинить существенный дискомфорт и болезненные ощущения.

Для резки плит пенопласта можно использовать сапожный нож с удлиненным лезвием до 35-45 см. При этом важно, чтобы кончик был тупым, а лезвие — максимально широким. Заточка должна быть как можно более острой.

Совет: желательно каждые 2 м отрезанного пенопласта делать корректировку заточки.

Ход резки пенополистирола таким инструментом, как правило, сопровождается сильным визгом. Чтобы свести к минимуму дискомфорт, лучше перед работой запастись наушниками.

Толстые куски пенопласта разрезают ножовкой по дереву, обязательно с мелкими зубчиками. Чем меньше будут зубья — тем выше будет качество готового изделия. Однако идеального реза этим способом добиться нельзя. Какой бы аккуратной ни была работа, задиры и сколы будут присутствовать в любом случае. Тем не менее это самый простой способ нарезки пенополистирола, который не требует приложения значительных физических усилий. Чаще всего применяется для резки прямолинейных кусков пенопласта большой длины.

Самый востребованный метод — это нарезка плит посредством струны. Производительность такого самодельного устройства можно приравнять к использованию специализированного промышленного оборудования. При этом струну можно использовать для пенополистирола самой разной степени плотности и параметров зернистости.

Сделать такой инструмент несложно — нужно просто забить в деревянные планки пару гвоздей, протянуть между ними проволоку из нихрома и подсоединить к сети переменного тока. Главное достоинство подобной техники — повышенная скорость, метр пенопласта можно разрезать всего за 5-8 секунд, это высокий показатель. К тому же рез получается очень аккуратным.

Однако этот способ — один из самых опасных и может навредить здоровью человека. Чтобы избежать риска травмирования, используют резку «холодной струной». В таком случае применяют стальную струну, она работает на манер двуручной пилы. Данная техника считается одной из самых продуктивных.

Иногда возникает необходимость в применении болгарки. Обычно она работает вместе с диском малой толщины. Имейте в виду — такая работа предполагает повышенное шумообразование и образование мусора от фрагментов пенопласта, раскиданных по всему участку.

Есть и более сложный метод изготовления станка для нарезки пенопласта в быту. Обычно его используют опытные мастера, имеющие хорошие навыки работы с чертежами, электрическими узлами и деталями. Чтобы собрать такое устройство, вам понадобятся:

"Огород городить" решил прямо на верстаке, размеры позволяют да и сам резак получается компактным.

В качестве основания, была взята фанерная полоса толщиной 10 мм.

По краям были установлены две шпильки диаметром 8 мм. В верхней части, просверлены отверстия для крепления нихромовой проволоки.

Сами шпильки, крепятся с помощью двух гаек и двух шайб. Ослабив затяжку и перемещая шпильку, можно регулировать высоту проволоки и соответственно толщину реза. В моём случае, это около 100 мм. Пока хватит, при особой нужде, высоту можно будет сделать любой. Вопрос лишь в длине шпилек.

Сама нихромовая проволока, толщиной 0.7 мм и длиной 110 см, натянута между шпилек через керамические кольца, взятые из регулятора умершей электроплитки. Они выступают в роли изолятора.

С одной стороны, крепление "жёсткое". Кольцо из обычной проволоки 1 мм.- керамическое кольцо- нихромовая проволока.

С другой стороны: пружина- керамическое кольцо- нихромовая проволока. При нагреве нихромовая проволока увеличивается в длину. Именно пружина устранит провисание и даст необходимую натяжку проволоки. При установке пружины, её необходимо немного растянуть.

Далее питание всего хозяйства. В идеале, лучше использовать латр. С его помощью можно точно регулировать напряжение и соответственно степень нагрева нихромовой проволоки. В моём случае, этого чудо-аппарата не было, поэтому использовались выводы с гаражного музыкального центра. В очередной раз выручает, не зря делал)

Напряжения 12 в. вполне хватило для нормальной работы резака. Контакт проводов и проволоки с помощью зажимов от контактных колодок. Просто припаять медный провод к нихрому не получится. В торце фанерной полосы, сделан паз для провода идущего от дальнего контакта, дабы не болтался и не мешал. Оба провода, подсоединены к колодке. К ней будет подводиться питание.

После сборки, устанавливаем всю конструкцию на стол и крепим парой саморезов. Две фанерные полосы для того, что бы лист проходил через резак на одном уровне. Пара брусков по бокам- направляющие для листа.

Вот в принципе и всё. Ложем лист, подаём питание и прогоняем лист через резак. Скорость подачи листа- опытным путём, походу становится понятно.

На выходе- две половинки одинаковой толщины с аккуратными кромками.

В процессе сборки появилась идея сделать еще один резак. В любом случае, при утеплении придется подрезать листы в размер. Можно было бы воспользоваться той же ножовкой, но мысли о куче мусора опять заставили взяться за инструмент.

Сам принцип, тот же что и в первом резаке, только проволока будет закреплена вертикально.

Сначала, делаем столешницу из ДСП, размером 100х110 см. Снизу, по периметру, крепим рамку шириной 5 см. В получившемся углублении, будут установлены элементы резака.

На самом столе, крепим кронштейн сваренный из профтрубы 20х20 мм.

Кронштейн крепится к столу болтами, через закладные втулки. После работ, всю конструкцию можно разобрать и компактно хранить до следующего раза.

Далее, уже знакомый процесс. К кронштейну крепим связку: пружина-изолятор- нихромовая проволока

Снизу, из согнутой полоски с отверстиями второй конец. На фото сам принцип виден. С нижней частью чуток напортачил в плане аккуратности. Где-нибудь да ошибешься( Впрочем, на "ходовых качествах" это не отразилось, поэтому пока оставил так.

С подводкой питания: верхний конец через зажим, нижний, в силу конструкции, получилось подключить через клемму.

Остается подключить питание и работать. Но одна закавыка все же есть. При подключении напряжения 12 В., метровая проволока разогревалась как говорится: "то что доктор прописал". В этом резаке, длина (50 см.) и сопротивление уменьшились вдвое и при подаче 12 В., нихром разогрелся докрасна, а это не есть гут. Тут бы ЛАТР бы, но нет его. Зато есть выход с напряжением 5 В. Подключаем… все в норме. Нормальный разогрев для резки. Теперь пробуем.

Для работы с листами, фрезернул прорези и установил направляющую планку. Теперь можно резать ровненько и в нужный размер.

Поигравшись с листом, попробовал "фигурку".

P.S. После всех работ, разобрал резак в "походное положение". В таком виде он хранится и ждёт своего часа)

Читайте также: