Как раздробить кирпич на мелкие фракции своими руками

Обновлено: 28.04.2024

Дробилкой называют агрегат, который должен измельчать горные породы. Сегодня список материалов, подвергающихся действию дробилок, расширен. От кирпича до пластика, от картона до шин, от керамзита до поролона – на всякое действие найдется свой запрос. Примечательно, что такие дробилки сделать можно самому: и менее затратно, и в качестве аппарата уверенность будет стопроцентная.

Самодельный измельчитель кирпича

По степени измельчения (то есть по фракции) дробилки можно сделать мелкими, средними и крупными. В первом случае кирпич измельчается до фрагментов 5–25 мм, во втором – 26–100 мм, в третьем -101–300 мм. Одним из самых востребованных вариантов кирпичных дробилок являются щековые, они основаны на действии двух острых пластин, щек. Эти щеки давят на сырье, из-за этого оно сгибается, всячески деформируется.

А еще бывают валовые дробилки: два цилиндрических вала с равновеликой скоростью вращаются навстречу один другому.

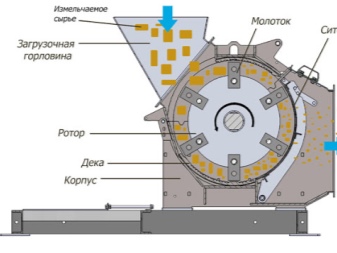

Наконец, берутся за дело и с измельчителем с молотковым механизмом – кирпич разрушается молотком.

Перечислим конструктивные нюансы самодельной дробилки для кирпича.

- Самой простой, наверное, системой станет измельчитель с одной подвижной щекой. Неподвижную же можно сделать из чугунного листа, устанавливаемого на твердое основание с наклоном. Наклон нужен, чтобы создать верхнее отверстие, куда и будет поступать материал. По мере изменения угла наклона регулируется и зазор дробления.

- Подвижной щекой может стать металлический вал, обязательно большого диаметра. Его будет заводить электродвигатель с помощью ременной передачи. Это необходимо, чтобы уменьшить количество оборотов и увеличить нагрузочные характеристики двигателя. Если случатся перегрузки, ременная передача не даст случиться заклиниванию.

- Вал должен вращаться в сторону засыпки кирпича. Параметры дробления сменятся, когда будет смещена нижняя точка той щеки, что будет неподвижной.

- Весь механизм лучше вместить в один корпус, сверху которого сделать загрузочный бункер.

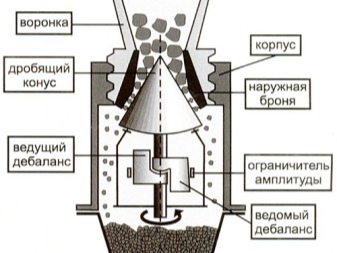

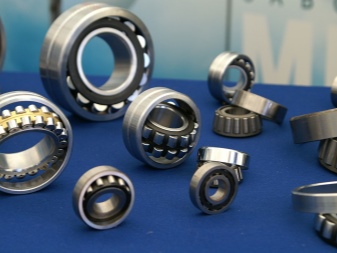

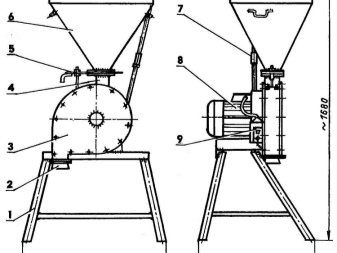

С учетом этих принципиальных моментов дробилку можно сделать своими руками. Это емкость с валом на подшипниках, на ножках. Альтернативой ей может стать конусовидная дробилка: это два больших конуса, находящиеся друг напротив друга.

Дробилка запускается, а конусы начинают последовательно разрушать материал.

Как делать дробилку для пластика?

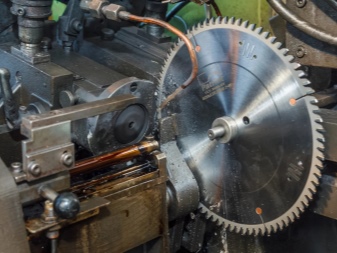

Система дробления пластиковых бутылок и прочих аналогичных экземпляров построена на включении дисковых пил (примерно 20 штук), электродвигателя, оси, предназначенной для крепления пил, металлопрофиля, разных элементов крепления, а также бункера, ремня, шкива и нескольких подшипников.

Процесс создания недорогой системы дробления для пластиковых изделий включает семь этапов.

- Первым делом надо изготовить блок, который называется режущим. Для этого на загодя подготовленную ось надеваются дисковые пилы. А чтобы между ними было место, используются гайки.

- Теперь система монтируется на шкив, свободное вращение достигается благодаря использованию подшипников.

- Из металломатериалов делаются прямоугольная рама и каркас опоры.

- Теперь к изделию надо приварить ножки, которые соразмерны по высоте. Для этого используется сварка.

- Каркас прикрывает стальной лист, он приваривается к раме. В нем делается соразмерное отверстие, двигатель крепится на расстоянии от режущей детали. Кожух защиты, а также емкость подачи пластика – это залог безопасности функционирования дробилки, а также ее эффективности.

- После сооружения каркаса надо заняться финишной сборкой. На ножи надеваются защитный кожух и бункер, через который идет пластик. Еще на этапе монтажа кожуха нужно подумать, как сделать в нем отверстие, чтобы ось сочленилась со шкивом.

- Наконец, осталось соединить режущий блок и моторный вал, для чего используется ремень. Сделано все, как и обещано, в домашних условиях!

Если перед глазами чертеж, риск ошибиться сведен к минимуму. В принципе, устройство несложное – должно получиться у каждого.

Пошаговая инструкция создания садовой модели

Для сооружения садового измельчителя надо подготовить:

- 20 штук хороших дисковых пил;

- бензомотор (электрический тоже возможен);

- шпильку М20, гайки и шайбы в комплекте;

- шкив, надежный ремень;

- металлотрубы под раму;

- подшипники;

- листовой материал для формирования бункера;

- пластиковые шайбы, также примерно 20 штук.

Как только все перед вами, можно переходить и к самому процессу создания.

- Пилы надеваются на ось, т. е. шпильку с резьбой. Под нее идут шайбы и гайки соответствующих размеров. Если пилы установить вплотную, работать устройство не будет. Диски надо развести на некоторое расстояние. В этом деле спасут шайбы, которые самостоятельно вырезаются из нетолстого пластика. Число этих самодельных шайб – минус 1 от числа дисковых пил.

- На ось надо надеть шкив, который можно снять с помпы либо генератора ВАЗ. Чтобы ось двигалась, применяются подшипники в количестве двух штук с промежуточного вала.

- Надо сделать раму, для ее конструирования потребуются профилированные металлотрубы. На раму фиксируется штанга мотоблока. Двигатель надевается так, чтобы он перемещался относительно пил. Для корректировки натяжения приводного ремня это немаловажно. К раме фиксируется ось с резаками.

- На раме следует зафиксировать упорный брусок, сделанный из металлопрофиля. В него будет упираться сырье во время резки.

- На режущий блок надевается металлический кожух, он сварен из листового металла, но допустимо и вырезать его из стали. И все же листовое железо будет понадежнее.

- Пора закрепить сверху следующий бункер, имеющий раструб, он загрузит материал, который предстоит измельчать. Обычно используется гибкая оцинкованная сталь для этой цели.

Чем хорош самодельный измельчитель, так это своей надежностью и эксплуатацией, что называется, без лишнего стеснения. Он отлично справится и с теми же ветками, и с прочим бытовым мусором, и дроблением плодов (прямо с косточками). Наконец, самостоятельное изготовление – это еще и вопрос экономии. Самоделка, даже если и сломается в какой-то момент, не потребует приобретения конкретной дорогой детали (как это произойдет с магазинной дробилкой), починится чем-то подручным, недорогим, имеющимся в хозяйстве.

Другие конструкции

Дробилки бывают разные, их главное отличие друг от друга – перерабатываемый материал. Принципиальна разница между машинкой, которая измельчает картон или поролон, и машинкой, которая подойдет для резины (шин, покрышек) или, например, керамзита. Делают дробилки и для разрушения костей птиц. Самому можно изготовить аппарат, измельчающий стекло.

Берутся элементы техники, бывшей в употреблении: стиральной машины, мясорубки, болгарки и т. д. Главное, чтобы принцип работы прибора был соблюден. Если говорить образно, это принцип мясорубки, при котором материал проходит через барабан/ чашу приема, оказывается в системе дробления и эффективно измельчается. Тот отдел, где материал перемалывается, представлен резаками и фрезой. Сырье будет перерабатываться столько, пока не достигнет необходимого размера измельчения..

Например, пока не станет металлической стружкой или опилками

С помощью зубчато-роторной дробилки можно измельчать даже асфальт, глину. Вальцовая система чаще используется для переработки зерна. И примеров таких конструкций великое множество. Но если посмотреть пошаговую инструкцию по изготовлению садового аппарата дробления, прибор для любого другого материала будет делаться по тому же опорному плану. Меняться будут только его мощность, размеры, количество пил и т. д.

Варианты изготовления дробилки своими руками смотрите в видео ниже.

Дробилка для бетона может оказаться очень полезным устройством при утилизации отходов и старых ненужных строений. На помощь во многих случаях приходит мобильный измельчитель железобетона и бетонных отходов. Нелишним будет разобраться и с другими дробильными машинами, с выбором марок и с правилами эксплуатации.

Устройство и принцип работы

При демонтаже или сносе старых построек из железобетона приходится утилизировать строительные отходы. Специальное дробящее устройство позволяет не просто экономить на вывозе, но и получать полезные вторичные материалы. Прежде всего дробилка для бетона должна избавить материал от арматуры. Лучше всего для ее срезания использовать гидравлические ножницы. Они:

- работают быстро и точно;

- действуют безопасно при соблюдении рекомендаций изготовителя;

- легко перемещаются и могут применяться в любом месте;

- просты в использовании;

- полностью надежны;

- почти не создают шумов и вибрационных колебаний.

Ножницы дополнительно делятся на такие типы:

- крашеры (применяемые в первичном дроблении);

- бетоноломы (помогающие измельчить сам бетон);

- предназначенные для работы с металлом;

- универсального типа (работающие с самыми разными сменяемыми частями).

Какими бывают?

Существуют различные типы установок для дробления бетонных отходов. Но дело не только в том, что одни модели имеют исполнение мини, а другие — полноценный габарит. Главное — основной принцип работы. Роторные системы могут раздробить бетон до самых мелких частиц. Внутри установлен барабанный бункер, который оснащают крутящимся ротором, соединенным с ударными бичами.

Бетонные обломки дробятся, а при столкновении со стенками барабана становятся еще мельче. Подобное устройство не позволяет отрегулировать размеры вторичных продуктов. Альтернативное решение — щековая дробильная машина. Она может дробить не только бетон, но и широкий спектр иных материалов. Речь идет о базальте, граните и известняке. Утилизируемые отходы перерабатываются благодаря двум массивным плитам из металла. Одна из этих плит закреплена жестко. Вторая часть сжимает заложенное вторсырье и тем самым дробит его.

Чтобы отрегулировать величину частиц щебня, меняют зазор между рабочими частями.

Но перечень вариантов стационарных и мобильных измельчителей на этом не оканчивается. Довольно популярны молотковые дробилки. Они способны обработать довольно большое количества бетона, главное — чтобы там не было металлических частей. Работа выполняется благодаря ударным битам, ставящимся на крутящийся вал. Внутри бункера могут быть получены частицы мелкого и среднего размера. Повлиять на этот показатель можно, меняя сита или решетки (все зависит от величины их ячеек).

На молотковых дробилках также перерабатывают:

- кирпичи;

- щебень;

- керамическую плитку.

Есть еще и валковые аппараты. Как можно понять уже по названию, дробление производится валками. Их поверхность достаточно тверда, чтобы не страдать даже от длительного растирания бетона. Нередко на валках ставят зубцы. В каждой машине всегда используют 2 валка, крутящиеся на встречном курсе.

Некоторые модели рабочих органов не зазубрены, а гладки или имеют специфический рельеф. Также вполне возможно оборудование специальными ножами. Валковые дробилки способны перерабатывать, помимо бетона, еще:

- черные и цветные металлы;

- резину;

- пластмассу;

- древесину.

Перенастройка конкретной модели на другую фракцию невозможна. Каждое валковое устройство рассчитывается или на мелкие, или на средние частицы. На специальных предприятиях могут использоваться конусные гидравлические дробилки. Работа устройства обеспечивается с помощью вибрационного модуля и конвейерной ленты.

Конусная техника отличается простотой и надежностью, позволяет вырабатывать равномерные по размеру фракции, параметр которых легко корректируется.

Промышленная дробилка для кирпича измельчает горную породу, которая применяется потом в строительных работах. Такой агрегат можно купить или смастерить своими руками из подручных средств. Существует масса вариаций станков, различного вида, мощности, функциональности, принципа действия. Из-за этого варьируется цена на такие приспособления и срок их службы. Для домашнего дробления не имеет смысла покупать готовый производственный агрегат, проще изготовить самостоятельно или арендовать.

Кирпичная дробилка: виды и суть работы

Дробилка — это агрегат для дробления горных пород, в том числе кирпича. Применяется в добыче и переработке камня. Принцип работы — разбивка горных пород и строительных изделий на фракции. Модернизация и усовершенствования этого станка позволяет дробить любые камни, кирпичи и применять их в дальнейшем как вторичное сырье. С ее помощью утилизируют строительный мусор либо дают ему вторую жизнь при новой стройке.

Виды дробилок для кирпича

По степени измельчения на фракции дробилка бывает:

- мелкая — 5—25 мм;

- средняя — 26—100 мм;

- крупная — 101—300 мм.

За механизмом работы:

По применению выделяют такие разновидности устройства:

Помимо основных классификаций дробилок для кирпича, каждая из них имеет еще подряды изделий для конкретных целевых работ. Они дробят мягкие или твердые породы (мел, уголь, щебень). Твердый и абразивный материал дробится раздавливанием, а хрупкий и мелкий — раскалыванием.

Щековые дробилки работают с помощью 2-х металлических острых пластин — щек. Они давят на материал, из-за чего он гнется, разрушается, крошится. Выпускаются для различных фракций и применимы для всех горных пород. Конусные механизмы позволяют создать сухое размельчение и подходят для крупного мусора. В дробительном устройстве работают 2 конуса, установленных напротив друг друга. У такой дробилки высокий срок службы и она компактней других видов. Валковые дробилки основываются на действии 2-х цилиндрических валов, которые с одинаковой скоростью вращаются навстречу друг к другу. Название молоткового механизма походит из принципа работы — дробление кирпича осуществляется молотками.

Готовые дробилки

Промышленные устройства дорогие в цене и дома не используются.

Различные торговые компании выпускают готовые станки и агрегаты для дробления кирпича. Их можно приобрести на интернет-сайтах изготовителей, строительных магазинов либо в стационарных точках продажи. Они выпускаются как в мини-варианте, так и в полноценных комплексах установок. Содержат паспорт и сертификат на продукцию, инструкцию. Готовые дробительные устройства выпускаются национальными и импортными фирмами-производителями. Имеют различную функциональность и характеристики, за счет чего и варьируется цена. Их устанавливают предприятия, постоянно работающие с дроблением кирпича или другого горного материала. Цена таких механизмов высокая, строк службы долгий и в домашнем производстве они в основном не применяются.

Как сделать самостоятельную?

Зачастую самодельная дробилка делается по принципу промышленного агрегата и на основе информации технической документации, что к нему прилагается. Для изготовления применяют подручные средства. Азартные сетевые развлечения подпадают под ограничения во многих странах планеты. Обеспечить постоянный доступ к любимым слотам помогут ссылки на актуальное зеркало АЗИНО – ведущего казино в интернете. Игроки этого клуба никогда не лишены возможности приятно скоротать время, зарядиться позитивом и попытаться сорвать крупный куш. Чтобы сделать один из вариантов дробилки кирпича, берут емкость небольшого размера, в которую монтируют острые лезвия. С помощью внутреннего вала генерируется вращение электродвигателя (мощность 1 кВт) и происходит процесс дробления. Чтобы конструкция не усложнялась, делают одну подвижную щеку, а вторую неподвижную с чугунного листа. Изменяя наклонность установленного листа, меняется фракция. Вал устанавливается так, чтобы его вращение было направлено в сторону засыпания вещества. Самодельные дробилки редко применяют для измельчения кирпича.

Для строительства кирпичного дома понадобятся не только стандартные, но и неполномерные блоки, размер которых кратен ¼, ½ и ¾ части полномерного стройматериала. Поэтому без умения колоть кирпич на части не обойтись. Делают это вручную с использованием ударных или специальных инструментов. Но для получения кирпичного блока нужных размеров недостаточно иметь необходимые инструменты. Надо знать, на какие элементы стройматериал можно разделить, и как правильно это сделать.

Зачем нужно колоть кирпич?

При возведении кирпичной стены в процессе выполнения черновой кладки появляется потребность в кирпиче меньших размеров. Это нужно для получения ровных и тонких швов кладки и ее полноценной перевязки. Облицовочные работы также выполняют, используя нестандартный материал. Поэтому блок делят на части, грани которых имеют ровную поверхность. Чтобы получить кирпич нужной формы и размеров, его разбивают вдоль или поперек, получая при этом две равные по размеру половинки, или откалывают четверть.

Инструменты и способы

Чтобы получить из целого изделия элементы нужных размеров, используют такие инструменты:

- молоток с зауженным концом;

- кирка;

- станок для обработки кирпичей;

- болгарка.

Молоток или кирку используют, чтобы расколоть кирпич пополам или на другие размеры вручную. Это традиционный способ колки кирпичных блоков. Он экономит время при выполнении кладки, так как делать это можно не отходя от рабочего места. Блок можно разбить на такие элементы: половина, четверть, три четверти. Стесанная поверхность должна получиться ровной. Для этого ее притирают кирпичом. Грань с недостаточно ровной поверхностью, если это не противоречит технологическим нормам, можно спрятать внутрь кладки.

Чтобы расколоть кирпич вручную киркой или молотком, удар нужно наносить строго под углом в 90 градусов.

Способ колки кирпича станком или болгаркой является более быстрым и дает возможность:

- получить высокую точность нужных размеров;

- сделать ровную поверхность образованной грани;

- расколоть кирпич не только под прямым углом.

Для болгарки лучше подойдут диски алмазные, так как они считаются менее опасными и имеют более долгий срок службы. Бывают простые со сплошной кромкой, сегментные и с зубчатой поверхностью. Простые диски обеспечивают получение гладкой поверхности, но быстро перегреваются и изнашиваются, сегментные — медленно нагреваются, пригодны для резки по сухой технике. Зубчатые дисковые элементы отличаются прочностью и устойчивостью к износу. Подойдут для влажной и сухой резки. Станину используют для распила кирпича вдоль и поперек. При применении современных инструментов важно соблюдение правил безопасности, в частности, использовать средства защиты от пыли.

Этапы колки

Перед самой колкой на материале делаются специальные метки.

Процесс придания кирпичному блоку нужного размера делится на три этапа:

- выбор кирпича;

- нанесение насечек или разметки;

- колка.

Выбирая блок для деления пополам, следует обращать внимание на отсутствие трещин, иначе он расколется неправильно. Для получения четверти подойдут стройматериалы с отбитыми углами с одной стороны. При колке вручную на длинную боковую грань (ложок) подходящего кирпичного блока наносят насечки. Для получения более точного раскола их делают на всех 4-х гранях. После этого, сильным ударом молотка или кирки по насечке на ложковой части, разбивают блок. При нанесении удара его удерживают на весу, держа по центру или за большую часть. Перед использованием станка или болгарки для точности наносят необходимую разметку строительным карандашом, а затем режут возле линии разметки.

Процесс изготовления.

Первым делом нужно изготовить П-образную раму, в которой будет перемещаться лезвие колуна.

Для этого подходит квадратная профильная труба 25×25 мм. Из нее мастер вырезает две заготовки длиной 170 и одну 140 мм.

На размеченных линиях находится середина, и в этом месте отмечается центр отверстия с помощью полуавтоматического керна .

Далее в одной стенке обеих заготовок высверливаются отверстия диаметром 10 мм.

Мастер воспользовался сверлильным станком , хотя в данном случае будет достаточно шуруповерта. Для сверления отверстий под углом 90 градусов без станка, можно применять вертикальную направляющую .

В качестве материала для лезвия подойдет старая рессора. От нее отрезается заготовка длиной 170 мм. Оно должно быть несколько короче расстояния между крайними стенками рамы, иначе его может заклинить.

Заготовка фиксируется в тисках в вертикальном положении, и мастер формирует спуски. Эту операцию можно сделать, используя лепестковый или заточной диски .

Чтобы соблюсти прямой угол при сваривании рамы, мастер фиксирует между собой стойки и перемычку магнитными уголками .

Для устойчивости конструкции, к перемычке привариваются два обрезка профильной трубы. Особых требований к сварочному аппарату здесь нет, подойдет самый простой аппарат.

Приспособление готово. Положив кирпич на основание, остается вставить лезвие и сориентировать кирпич под ним относительно будущей линии раскола.

В качестве доработки данного приспособления можно попробовать заменить перемычку из профильной трубы на стальной уголок 20×20 мм, повернутый ребром вверх. Так раскол будет формироваться сразу с двух сторон кирпича, и будет несколько ровнее.

Благодарю автора за простое, но полезное приспособление для колки кирпичей.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Подписывайтесь на телеграм-канал сайта, чтобы не пропустить новые статьи.

Авторское видео можно найти здесь.

Читайте также: