Как правильно называется распиленное бревно

Обновлено: 27.04.2024

Пиломатериалы — материалы из древесины (брусья, доски и бруски), получаемые лесопилением. Различают пиломатериалы радиальной, тангенциальной и смешанной распиловки. Пиломатериалы с опиленными кромками называются обрезными, с неопиленными — необрезными.

Большие высококачественные брёвна (это бревна из нижней, комлевой части дерева) дают наиболее ценный пиломатериал. При пилении таких брёвен, надо определиться с толщиной получаемых досок, чтобы максимизировать объём и стоимость получаемого материала. Поскольку цены на пиломатериал зависят от его толщины, и кроме того, при распиловке на толстый брус получается меньше опилок, это решение серьёзно влияет на доход. Однако, если при этом качество толстого материала ниже, даже если лучшая грань почти чистая, то продать его за хорошую цену будет непросто. Распиловщик должен постараться уменьшить размер напиливаемого материала, когда увидит, что качество древесины начинает падать.

Если бревно хорошее, производить пиломатериал большого размера и железнодорожные шпалы из центральной части бревна, по меньшей мере, неразумно. Потому что цена бруса всегда меньше, чем цена доски.

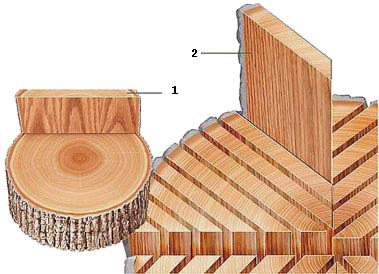

| Схема распиловки, для максимального получения доски радиального и полурадиального распила |

Для брёвен высоких сортов рекомендуется пиление по кругу. Фактически, пиление с учётом конусности бревна с наклоном бревна так, чтобы пиление происходило параллельно коре, рекомендуется для всех «хороших» граней. Результатом будет получение чистой древесины по всей длине, более ценных кусочков пиломатериала, и это позволит избежать необходимости распиливать чистую древесину потом на коротыши. Когда дойдёте до низкосортной части бревна, переходите к форме бруса и минимизируйте при этом операцию обрезки бруса по бокам.

Прочные, но некачественные брёвна нужно пилить так быстро, как только возможно. От этих брёвен толку мало — прибыль очень маленькая, либо вообще никакая, значит, эти брёвна нужно вынимать из станка чем быстрее, тем лучше. Здесь подходит любой способ пиления. Чаще всего их пилят на брус, либо просто пилят насквозь. Перевороты бревна в данном случае вообще лучше свести к абсолютному нулю.

Непрочные брёвна дают такую несущественную прибыль и такой огромный риск поломать продукт, что лучше вообще не иметь с ними дела.

Брёвна среднего качества могут давать значительное количество хорошего пиломатериала, и тут уже многое зависит от распиловщика, от того, как он будет переворачивать бревно. Здесь решение о вращении бревна критично для прибыли.

Для начала надо выбрать наихудшую часть бревна и спилить её без учёта сбега. Но нельзя пилить с этой стороны слишком много. Для небольших брёвен вообще нужно спилить один пласт, то есть пропилить один раз во всей длине бревна, или пласт и короткую доску, а затем перевернуть бревно на противоположную сторону.

Другой способ состоит в том, что надо выбрать наилучшую сторону бревна и начинать распил с учётом конусности бревна. Затем долго распиливается именно эта часть, прежде чем бревно будет перевернуто.

Пиломатериал напиливается с одной грани до тех пор, пока распиловщик ожидает, что следующая доска с этой стороны бревна будет не ниже по качеству, чем доски, которые можно получить из другой грани. Существует исключение: если начать пилить с наихудшей грани бревна, то надо пилить, пока не получится абсолютно гладкая поверхность распила, чтобы перевернуть на неё бревно. Другими словами, хорошую сторону бревна нужно распиливать глубоко, а с плохой стороны просто снимается пласт или пласт и одна доска.

Если взять бревно диаметром 60 см, хотя это справедливо для всех брёвен любых размеров, при пилении с поворотом на 180° получаем 8 досок, которые нужно дополнительно обрезать по бокам, а с использованием менее эффективного метода, поворачивая всегда на соседнюю грань, получим 13 таких досок. Одно это обстоятельство уже может быть значительным доводом в пользу переворота бревна на 180°, особенно для небольших предприятий. Кроме того, такой способ пиления даёт больше широких досок, а они обычно более ценные. При перевороте на соседнюю грань получается 8 досок тангенциального распила, которые подвержены сильному короблению при сушке. Далее, если это орех или красный дуб с узкой заболонной частью, то при 180-градусном перевороте бревна получим 10 досок с заболонью, при другом методе переворота — 13 досок. Заболонь вызывает проблемы при сушке. А при 180-градусном перевороте бревна внутреннее напряжение древесины снимается, что в результате позволяет избежать щелей и трещин.

Переворот на соседнюю грань может быть легче, но с экономической точки зрения и с точки зрения безопасности пиления выгоднее вращение бревна на 180°.

После того, как распилены две противоположные грани бревна, нужно переходить к третьей и четвёртой. Как обычно, первой распиливается худшая из этих граней без учёта конусности бревна. Однако грань хорошего качества всегда должна распиливаться параллельно коре, чтобы увеличить выход хороших пиломатериалов из бревна.

Ширина первого пласта при пилении со всех четырёх сторон бревна является критичной.

Если грань хорошего качества, то есть первая спиленная доска может быть отнесена к хорошему сорту, тогда минимальная ширина распиливаемого пиломатериала должна быть 15-1 см. Конечно, это зависит от размеров самого бревна. Чтобы учесть дальнейшую обработку доски, строгание или даже обрезку по бокам, рекомендуется именно 15-1 см, а не 15 см.

Если грань плохого качества, тогда имеет смысл пилить доски шириной не менее 10-1 см. Длина таких досок должна быть не меньше 1,2 м. Нужно вообще производить на своей пилораме доски не меньшей длины.

Когда дело доходит до брёвен откровенно плохого качества, имеет смысл распиливать их с «брюха» или с «ушек», а не искать хорошую грань. «Ушки» обычно снимаются за 1 или 2 прохода пилы, открывая гладкую поверхность внутри бревна. Распил с «брюшка» требует большего числа манипуляций, а в результате вы получаете несколько коротких, но чистых досок.

Брус имеет ряд преимуществ по сравнению с тонкими досками. Брус часто имеет красивый узор древесины, который нравится покупателям. При сушке он усыхает вдвое меньше, чем доски (3% против 6% у досок). Меньше растрескивания во время сушки. При изменении влажности окружающей среды брус более стабилен. Когда им покрывают пол, он почти не изнашивается.

Так же при пилении бруса выход полезного продукта из бревна на 20% ниже. Скорость его производства гораздо ниже. Он требует времени сушки на 15% больше. Брус усыхает по толщине в 2 раза больше, чем узкие доски. Острые сучья, которые остаются в брусе, в отличие от круглых сучьев в досках, сильно снижают прочность материала.

|  |

| Типы распила : 1 — тангенциальный распил; 2 — радиальный распил; 3 — полурадиальный распил. | |

Типы распила

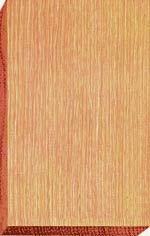

Радиальным называется распил, при котором плоскость разреза проходит через сердцевину ствола. Древесина таких досок довольно однородна по цвету и текстуре, межкольцевые размеры минимальны. Доски радиального распила устойчивы к внешним воздействиям, практически не подвергаются деформации и обладают высокой износостойкостью. Доска радиального распила имеет коэффициент усушки = 0,19%, а коэффициент разбухания = 0,2%. Эти показатели у пиломатериалов радиального распила вдвое лучше, чем у доски тангенциального распила. У доски радиального распила процесс усушки и разбухания идет по ширине волокон — толщина доски, а у тангенциального распила по ширине доски т.к. волокна у «тангенса» расположены по ширине. Соответственно у доски пола, паркетной доски, имитации бруса, блок-хауса, вагонки радиального распила щелей практически нет по сравнению с аналогичными изделиями тангенциального распила. Поскольку выход досок радиального распила составляет 10 — 15% от общего объема, стоимость их довольно высока.

Радиальный распил древесины — способ распила бревна, при котором все волокна в доске идут вдоль направления годовых колец. При радиальном распиле пиломатериал обладает наилучшими физико-механическими качествами. Прочность и твердость древесины при радиальном распиле выше, чем при тангенциальном.

Выход доски радиального распила обычно невелик (не превышает 30%). На продольно-распиловочных станках UP-700 выход доски радиального распила достигает 60%. Такой высокий показатель достигается благодаря системе оптимизации распила. Выбирая среди критериев оптимизации максимальный выход доски радиального распила, условия радиальности и полурадиальности распила, технолог определяет процент выхода радиальной доски.

Радиальный распил можно произвести и на другом оборудовании. Но процентный выход доски радиального раскроя на другом оборудовании зависит от того, как оператор раскроил бревно. Обычно этот показатель значительно меньше 50 %. За счёт микропроцессорной системы управления и системы оптимизации на UP-700 можно получить максимально возможное количество доски радиального распила.

|  |  |

|  |  |

| Фактура распила : 1 — тангенциальный распил; 2 — радиальный распил; 3 — полурадиальный распил. | ||

Тангенциальным называется распил, при котором плоскость разреза проходит на расстоянии от сердцевины, по касательной к годичному слою ствола. Такие доски имеют ярко выраженную текстуру и насыщенный волнообразный рисунок годовых колец. Доски тангенциального распила имеют более высокие коэффициенты усушки и разбухания, но более доступны по цене.

Пиление древесины твёрдых сортов

Операция пиления включает решения о толщине доски, перевороте бревна и компенсации конусности бревна. Это зависит от многих факторов: от сорта древесины, качества бревна, его размеров, конструкции станка и сортности пиломатериала, который нужно получить. Можно выделить 3 стандартных схемы распила:

Простое пиление

Бревно распиливается до тех пор, пока не откроется его сердцевина, а затем переворачивается на 180° и допиливается до конца. Это самый быстрый и лёгкий метод пиления, всё же при этом методе каждый кусок пиломатериала нужно обрезать по бокам. Распиленный таким образом пиломатериал несколько шире и тяжелее, более низкого качества и имеет много отходов. Он чрезвычайно подвержен короблению во время сушки. Поэтому простое пиление или пиление насквозь оправдано только в случае с брёвнами очень низкого качества, когда все вышеперечисленные недостатки уже не особенно важны.

Круговое пиление

При пилении по кругу сначала делается пропил, и бревно переворачивается на новую грань, распиливается, и переворачивается снова, до тех пор, пока не произойдет как минимум 5 переворотов. С финансовой точки зрения это наилучший способ для брёвен среднего и высокого качества, хотя в то же время на некоторых пилорамах осуществлять такой переворот бревна тяжело, а дневная производительность окажется невысокой. Разумеется, станок с гидравликой решает эту проблему.

Пиление бруса

Пиление бруса максимизирует производительность распиловочного станка (количество досок в день) и, как правило, применяется в промышленности при работе с брёвнами среднего и большого размеров. В этом случае бревно распиливается вначале как при пилении по кругу, но центральная часть бревна, которая может иметь размеры 18x23 или 25x25 и так далее либо передается в обработку на другой станок по технологической линии, либо продаётся как большой и тяжёлый брус. В основном, таким образом пилятся брёвна среднего и низкого качества, когда невозможно из центральной части бревна получить ценный пиломатериал. Таким образом, экономится время и усилия при производстве продукта не очень высокого качества и, следовательно, не очень высокой цены.

Решение о том, с какой стороны бревна начинать пиление, какую поверхность распила открыть первой — это самая важная часть распиловки. Делим бревно на 4 грани, каждая из которых протягивается по всей длине бревна и занимает определённую часть от его окружности. Выбор первой грани определяется положением всех других.

При пилении по кругу и пилении бруса действуют два основных правила:

Самая плохая грань бревна распиливается первой без всякого учёта конусности бревна. Учёт сбега бревна означает поднятие или наклон бревна таким образом, чтобы пила пилила параллельно коре. Поскольку это самая плохая часть бревна, это значит, что из неё получатся короткие доски и много горбыля. Так как мы не учитываем конусность бревна, это даёт нам возможность с противоположной, лучшей стороны бревна производить пиление параллельно коре, при этом не поднимая и не наклоняя бревно. Значит, из этой наилучшей части бревна выйдет больше досок высокого качества, к тому же совпадающих по длине с длиной бревна.

Первой распиливать лучшую грань дерева, учитывая при этом конусность бревна. Это значит, что бревно нужно поднимать или наклонять так, чтобы первый пропил производился параллельно коре.

Конечный результат обоих методов будет примерно тот же самый, но у второго метода есть одно преимущество. В этом случае распиловщику легче вращать бревно, потому что открытая грань — самая чистая, на ней нет дефектов. В случае с первым правилом лучшая часть дерева — та часть, что противоположна открытой грани. Её не видно, и точно вращать бревно невозможно. Обычно, если древесина хорошего качества, то оба правила работают практически одинаково. Но если столкнуться с бревном похуже, лучше пользоваться вторым правилом.

Пиление древесины мягких сортов

Многие методы, используемые при пилении твёрдой древесины, подходят и для мягких сортов. Но есть и некоторые различия. Конечно, соображения безопасности должны преобладать над желанием произвести как можно больше продукта.

Расположить бревно так, чтобы при пилении незначительные дефекты материала оказывались внутри пиломатериала, конечно, если эти дефекты не столь серьёзны, чтобы повлиять на прочность конечного продукта. Если возможно, надо пилить так, чтобы все сучья и дефекты располагались с одной стороны пиломатериала, в то время как другая сторона оставалась чистой. Правда, в случае со стройматериалами чистая поверхность не влияет на конечную цену продукта. А вот большие сучья или дефекты могут влиять на прочность конструкции.

Выбрать наихудшую сторону бревна и начинать пилить с неё, производя короткий пиломатериал. Первый пиломатериал будет наихудшим и, соответственно, он должен быть коротким, чтобы его можно было продать.

После того, как бревно распилено с плохой грани по всей длине бревна, надо перейти к противоположной грани, и пилить параллельно коре. С хорошей грани ширина распиливаемой доски должна быть не меньше 15 см. На меньших брёвнах — менее 30 см в диаметре, первая доска должна быть 10 см шириной. Огромные брёвна будут иметь меньше дефектов внутри и, следовательно, не нужно их переводить на большие строительные конструкции.

Следует всегда переворачивать бревно с одной грани на другую, если пиломатериал из новой грани будет лучшего качества, чем из той, которую только что пилили.

Брёвна из отходов. Надо распилить «ушки» за один проход пилы, потом переверните бревно на «брюшко», возможно, из него можно сделать хоть немного коротких досок.

Кругляк – это просторечное название, объединившее пиломатериалы схожей формы. Собственно, форма и образовала это название – кругляком считают древесные материалы, полученные путем поперечного деления ствола.

Круглым лесом считают тот лес, что добыт в процессе вырубки, заготовки и дальнейшей вывозки. Это вся древесина с лесной вырубки. Это стволы и сучья деревьев, просто спиленных либо распиленных на части.

Изготовление круглых лесоматериалов начинается с валки деревьев лесного массива, предназначенного для лесозаготовительных работ. Валка производится специальной валочной машиной либо ручной пилой.

Поваленное дерево необходимо очистить от веток. Обрезка сучьев выполняется ручной пилой, топором или специальной сучкорезной техникой заподлицо со стволом. Очищенный ствол называют хлыстом и делят условно на три части: комлевую (нижнюю часть ствола), срединную и вершинную.

Далее хлыст размечают на сортименты и распиливают поперек длины на бревна или кряжи.

Схема поперечной распиловки хлыста и получаемые лесоматериалы: а - хлыст, б - бревно, в-кряж, г -чураки

Схема поперечной распиловки хлыста и получаемые лесоматериалы: а - хлыст, б - бревно, в-кряж, г -чураки

Кряж — отрезок нижней, комлевой части ствола, предназначенный для выработки специальных видов лесопродукции: облицовочного шпона, тары, лыж, спичек, шпал, в основном из лиственных пород дерева, реже из хвойных. Толщина кряжей колеблется от 12 см у тарного кряжа лиственных пород до 46 см у лиственничного кряжа для изготовления деревянных проводников шахтных стволов), длина — от 0,5 м (ружейный кряж) до 14 м (хвойный судостроительный кряж). Длина кряжей соответствует кратному числу чураков. Поставляется неокоренным.

Термин «кряж» присутствует в классификаторе ОКДП и занимает в нём группу кодов с 0220100 по 0220160. В ГОСТ 17462—84 «кряж» отсутствует, так как в 1989 году он был там заменён на «бревно». При этом ГОСТ 17462—84 сохраняет термин раскряжевка, как разделение хлыста на бревна. Также кряж упоминается во многих других ГОСТах.

Бревно – круглый сортимент для использования либо в круглом виде (за исключением тонкомерной рудничной стойки, жердей и кольев), либо в качестве сырья для получения пиломатериалов общего назначения и специальных видов продукции. При различении бревна и кряжа под бревном понимают отрезок из средней и верхней части хлыста.

Чурак — короткомерный круглый сортимент (преимущественно отрезок кряжа), длина которого соответствует размерам, необходимым для обработки на деревообрабатывающих станках. В разговорном языке этим же словом называются круглые дрова, укороченные до размеров топки (чаще — чурка; также чурбан, чурбак).

Сортамент круглого леса:

- по ГОСТу существуют требования к длине и толщине бревен, поступающих в продажу, например, ходовыми размерами толщины будут 13,16,18, а также 20 и 22 см;

- бревна, толщина которых менее 13 см, попадают под классификацию мелкого круглого леса и он, в свою очередь, делится на такие категории, как подвязник, жерди, колья.

Сортировка кругляка:

- первый сорт – дерево с бессучковой или малосучковой комлевой хлыстовой частью. Первый сорт используется для производства высококачественных материалов из дерева.

- Второй представлен материалом с несколькими сучками или трещинками, используется для строительства, в мебельной сфере.

- Третий сорт – это немного сучков, небольшое растрескивание, такой кругляк идет на шпалы и недорогую мебель.

- Четвертый сорт может иметь любые сучки и многие пороки, кроме гнили. Его берут для сфер, где качество древесины не так критично.

Самое используемое дерево в кругляке – сосна. Она мягкая, легкая, прочная. В строительстве ее ценность чрезвычайно высока. Сосна бывает рудовой и мяндовой. Рудовая растет на почвах сухих и песчаных, ее древесина плотная и смолистая. Мяндовая же обустраивается на глинистом грунте, древесина этой сосны имеет сильно развитую заболонь, крупные слои, но в прочности она несколько уступает рудовой. Из лиственных пород следует выделить дуб: он плотен, упруг, имеет отличный цвет и хорошо развитые лучи сердцевины.

Привет, меня зовут Игорь, я продавец инструментов. Канал по прежнему называется "Инструментальный разговор" - поэтому давайте поговорим, про цепи для продольной распиловки древесины.

Чем отличается универсальная цепь от цепи для продольного пила

Цепи по своей структуре устроены полностью одинаково. Визуально их практически не отличить. Единственное отличие цепи для продольного реза - это угол заточки верхнего лезвия.

У продольного реза угол атаки "тупой" - от 5 до 15 градусов. У универсальной цепи - 30 - 35 градусов.

На фото справа цепь с градусом 10, слева градус 35.

Разница в работе между цепями

Угол атаки влияет на поведение цепи по время работы. Цепь с острым углом врезается в древесину и рвет волокна. Зуб работает по принципу ножовки по дереву.

Цепь с "тупым" углом работает по принципу стамески. Выбирает материал, по все ширине своего зуба.

На фото видно как угол атаки отражается на материале. Универсальная цепь, идет вдоль волокон и пытается заглубиться как можно глубже. Поэтому рез получается шире, идет больше вибрация, пиле тяжелее работать.

Цепь с тупым углом, снимает материал равномерно, слой за слоем. Поэтому рез более ровный, вибрации меньше. На агрегат меньше нагрузка.

Важно понимать - цепь для продольного пила, предназначена только для продольного пила. Попробуйте стамеской перерубить брус 100 на 100 мм .

Универсальная цепь - это универсальная цепь, а не цепь для поперечного распила. Она может работать как поперек так и вдоль.

Перетачиваем угол

Как я уже писал в первом абзаце цепи по своей структуре идентичные. Поэтому углы на верхнем лезвии можно перетачивать . На фото я взял новую цепь от STIHL 180 и на станке собираюсь переточить угол на 10 градусов.

Что в общем то и сделал. никаких сложностей не испытал, поэтому описывать процесс смысла нет.

Перетачивать или покупать

На фотографии две цепи на 50 звеньев, с шагом 3\8. Слева цепь с заводской заточкой на 10 градусов и справа точно такая же цепь с заточкой в 35 градусов.

Цены действительны в нашем магазине на момент написания статьи. Точную цену можно посмотреть провалившись на наш сайт по ссылке.

Как видно - цепи стоят одинаково, поэтому если есть возможность купить готовую цепь, то логичнее купить готовую, потому что как минимум не надо тратить время на переточку.

Наверное бывают случаи когда цепь нужна, а покупать смысла нет, потому что дороже ехать в магазин, или есть ненужная цепь, которую можно переточить. Тогда - ДА.

Но при переточке есть еще один минус, кроме трудо затрат - это потеря полезного места. Когда точишь, то неизбежно теряешь метал на резе. На фотографии справа новая универсальная цепь после переточки. Посмотрите насколько меньше стал зуб. Хотя фото не удачное и зубья стоят не ровно, но цепь все равно стала меньше. При стоимости металла сегодня - считаю такие потери непростительными ))))

Есть ли смысл использовать цепи для продольного реза ?

Я немного поразмышлял над вопросом. Поговорил с теми кто покупает продольные цепи и не покупает. И для себя сделал такой вывод - если тебе раз в год нужно распилить бревно для подката, то такой пил без проблем можно сделать обычной универсальной цепью, она на то и универсальная цепь, что может пилить и вдоль и поперек.

А вот если человек занимается распиловкой вдоль постоянно, то тогда смысл использовать специальные цепи есть точно. Меньше нагрузка на агрегат и шину. Да и экономия материала. Когда пилишь ценную породу древесины на плахи, то каждый лишний сантиметр стоит денег, и совсем ни к чему терять его в виде опилок.

Постскриптум

Канал называется "Инструментальный разговор" поэтому обязательно комментируйте и высказывайте свое мнение. Делитесь опытом. Мне кажется комментарии иногда интереснее читать чем статьи))) Тем более, что иногда есть реально глубокие и привальные мысли, до которых ты бы сам никогда не додумался.

Стройматериалы из твердых лиственных и хвойных пород имеют широкую сферу применения, их используют для возведения и облицовки домов, мощения дорожек, внутреннего оформления здания. Представленные на рынке пиломатериалы подразделяются по способу распиловки, она может быть тангенциальной, радиальной, продольной, дисковой или смешанной. В зависимости от наличия кромок, доски классифицируются на обрезные, полуобрезные и необрезные.

Механическая обработка бревен может осуществляться с помощью специальных станков или электроприборов путем резания или раскалывания. Различают следующие способы распила древесины: строгание, точение, сверление, шлифование, все они предполагают снятие стружки. Существует три вида резания – продольное, поперечное и прямое. Первый предполагает прохождение резка вдоль волокон, второй и третий – перпендикулярно. Распиловка является основным этапом изготовления всех пиломатериалов, от качества выполнения процедуры зависят эксплуатационные и эстетические характеристики готового изделия.

Тангенциальная распиловка

Данный способ обработки бревен считается одним из наиболее популярных. При тангенциальном распиле плоскость резца проходит на определенном расстоянии от сердцевины ствола, по касательной к годичным кольцам. В результате получаются практичные и долговечные доски, устойчивые к усушке и разбуханию. Такие пиломатериалы имеют привлекательную текстуру – на них отчетливо виден изящный волнообразный рисунок годовых колец. Использовать доски, полученные с помощью тангенциального распила, можно для наружного оформления постройки и создания уютного интерьера.

Таким способом производится и качественный паркет. При перпендикулярном распиле на досках виден натуральный рисунок – кольца, арки, волны, завитки. Если паркет изготовлен из сибирской лиственницы, его можно использовать для укладки пола в помещениях с повышенной влажностью, поскольку изделия из этой породы при контакте с водой и паром не только не разрушаются, но и становятся прочнее. Деревянное напольное покрытие, созданное в результате тангенциальной распиловки, прослужит не один год, не нуждаясь в ремонте и обновлении.

Распил леса

Первым делом, бревно распускается на ленточной или дисковой пилораме, превращаясь в лафет. Если пропилены все стороны, то на выходе будет обрезной материал, который делится на брус, мелкий брус и доску обрезную. Строганным патронажем называют вагонку, половую доску, наличники и плинтусы. К клееным изделиям относят, к примеру, мебельные щиты.

Существуют два основных виды распила дерева (бревна) на доски (пиломатериалы):

а также три дополнительных вида:

- смешанный;

- полурадиальный (рустикальный);

- центральный.

Радиальная распиловка

Радиальным принято называть распил бревна, осуществляемый перпендикулярно годовым слоям. Пиломатериалы, изготовленные данным способом, имеют однородную текстуру, они характеризуются повышенной прочностью и износостойкостью, практически не подвержены деформациям. Доски радиального распила имеют минимальные коэффициенты усушки и разбухания, поэтому они не разрушаются из-за негативного влияния окружающей среды и отлично подходят для наружной облицовки зданий. При таком способе обработки пиломатериалы практически не имеют изъянов. Дефекты могут быть обусловлены нарушением технологии распиловки (смещенная сердцевина, неправильный размер).

Радиальный распил применяется для производства обрезной доски –востребованного пиломатериала, используемого для отделки домов, дач и коттеджей. Если обшивка выполнена из сибирской лиственницы, она как нельзя лучше подойдет для оформления бань, саун и ванных. Изделия из этой хвойной породы не нуждаются в дополнительной обработке, имеют привлекательную текстуру и отличаются продолжительным сроком службы. Обрезная доска широко применяется дизайнерами интерьеров, с ее помощью в помещении можно создать уютную обстановку. Пиломатериалы из сибирской лиственницы содержат в своем составе смолу, выделяясь, она распространяет приятный аромат.

Особенности основных видов распила

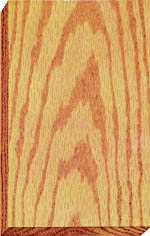

При тангенциальном распиле

плоскость разреза проходит по касательной к годичным слоям дерева на некотором расстоянии от сердцевины. Так как волокна древесины, как правило, не имеют единого направления, они создают на поверхности доски естественные узоры в форме причудливых «арок», «завитушек», «колец». Текстура полученной доски тангенциального распила неоднородная, возможно наличие древесных пор. На некоторых из сухих досок после чистового строгания на поверхности могут образовываться расслоения. После тангенциального распила доски характеризуются более высокими коэффициентами усушки и разбухания, к тому же такая схема распиловки бревна позволяет увеличить коэффициент полезного выхода, что в свою очередь, приводит к снижению себестоимости доски. Для радиального распила древесины плоскость распила располагается перпендикулярно годовым кольцам. При этом способе текстура доски получается довольно однородной с минимальным расстоянием между годовыми слоями. Это не только создает красивый рисунок, но и способствует повышению прочности пиломатериала.

Доски радиального распила

отличаются хорошей устойчивостью к внешним воздействиям, имеют большую сопротивляемость деформации и износоустойчивость, чем доски тангенциального распила.

Коэффициенты усушки и разбухания пиломатериалов радиального распила равны соответственно 0,18% и 0,2%, что почти в два раза лучше, чем у пиломатериалов тангенциального распила. Причина этого явления заключается в том, что у досок радиального распила усушка и разбухание происходит по толщине материала, в отличие от досок тангенциального распила, у которых изменение размеров происходит по ширине доски. Этим объясняется тот факт, что у готовых изделий (паркетная доска, доска пола, блок-хаус, имитация бруса, вагонка) из пиломатериала радиального распила на лицевой поверхности почти не наблюдается щелей, что не исключается у изделий из пиломатериалов тангенциального распила. Для получения клееного бруса путем сращивания древесины без сучков используются заготовки и доски именно радиального и полурадиального распила, так как механические и геометрические характеристики бруса зависят от сопротивления волокон, возрастающего при склеивании пластей с разнонаправленными годовыми кольцами с углом наклона до 45°.

Средний коэффициент полезного выхода досок радиального распила составляет всего 10-15%. Этим объясняется их высокая себестоимость. К радиального распилу можно отнести ламели, у которых угол между годовыми кольцами и пластью составляет 60-90°. Если указанный угол находится в диапазоне 45-60°, такие доски относятся к полурадиальному распилу. Наилучшими эксплуатационными качествами обладает пиломатериал, у которого угол между годичными слоями и плоскостью распила составляет 80-90 градусов. С учетом досок полурадиального распила коэффициент полезного выхода может достигать 30%.

Обычно, при радиальной распиловке бревно изначально распиливают на четверти, а затем с каждой четверти отпиливают доски поочередно с двух пластей. Для распиловки бревна радиальным способом могут использоваться, например, продольно-распиловочные станки UP-700. Важное значение имеет микропроцессорная система управления и оптимизации UP-700, которая используется технологами для определения процента выхода доски радиального распила исходя из критериев оптимизации максимального выхода готовой продукции, а также условий радиальности и полурадиальности распила.

Сравнивая радиальный и тангенциальный виды распилов, можно сделать несколько выводов:

- Радиальные пиломатериалы обладают лучшими свойствами усушки и разбухания.

- Доски радиального распила имеют лучшие механические характеристики и стабильность геометрических размеров.

- Древесина досок радиального распила обладает равномерным оттенком и однородной текстурой, что придает особую декоративную ценность готовым изделиям из дерева.

- Благодаря своим характеристикам, радиальные доски находят более широкое применение, хотя и обладают более высокой ценой.

Смешанный распил древесины

Полурадиальная распиловка – распространенный способ изготовления пиломатериалов. Он предполагает распил бревен под углом 45°. Данная технология позволяет экономить исходный материал и снижать себестоимость готового изделия. Единственный недостаток данного способа распила заключается в том, что полученная доска может быть подвержена деформации из-за неправильной сушки. Поэтому особенное внимание необходимо уделить подготовке древесины к обработке.

Пиломатериалы полурадиального распила могут изготавливаться из древесины как лиственных, так и хвойных пород. Особенной популярностью сегодня пользуются изделия из сибирской лиственницы, их востребованность обусловлена прочностью, устойчивостью к механическим повреждениям и эстетичностью. Обшивка из хвойной породы надежно защищает здание от воздействия атмосферных явлений, способствует сохранению тепла и созданию внутри помещения комфортного микроклимата.

Разновидности срезов древесины

Если присмотреться к любому древесному бруску, то можно увидеть на нем текстурный рисунок, образованный годичными кольцами. Его внешний вид зависит от того, в каком направлении ствол дерева был распилен. Принято его распиливать по трем направлениям: вдоль и поперек волокон, а также под углом в 45 градусов. Если срез производят под углом, то его называют тангентальным. Он образует текстуру, похожую на конусообразные линии.

Три разных вида срезов в зависимости от направления

Если срез производится вдоль волокон, то он называется радиальный. На нем хорошо видны параллельные линии, образуемые волокнами. Поперечный срез во всей красе нам предъявляет годичные кольца ствола дерева. Рисунок имеет важное значение для внешней красоты изделий из дерева, поэтому прежде, чем делать деревянную заготовку необходимо четко себя представлять, в каком направлении мы хотим иметь узоры.

Оборудование для распила древесины

Для изготовления пиломатериалов следует использовать современное высокотехнологичное оборудование, только в таком случае готовое изделие будет иметь минимум дефектов. От характеристик спецтехники также зависит количество отходов, получаемых при распиле древесины. Сегодня для производства досок, брусьев, паркета применяются станки углового пиления, за счет особой конструкции они позволяют выпускать высокосортную продукцию и сокращать количество отходов. С помощью оборудования для радиального распила можно получать не только радиальные, но и обрезные пиломатериалы. Основой для создания погонажных изделий является бревно – ствол дерева, освобожденный от сучьев. Распил древесины может осуществляться различными способами:

- на пилораме;

- вручную (с помощью специальных пильных инструментов);

- на станках для деревообработки.

Чтобы использовать имеющиеся бревна рационально, мастеру необходимо тщательно изучить схему распиловки (тангенциальной, радиальной, продольной, смешанной). Зная способы распределения сырья, можно сократить количество отходов и существенно увеличить прибыль. Для производства деревянных стройматериалов в домашних условиях подойдет ручной способ, предполагающий использование бензопил и пил-ножовок. Однако самодельные доски и брусья, как правило, имеют дефекты и выглядят неэстетично. Для наружной отделки желательно покупать привлекательные пиломатериалы в специализированных компаниях. Крупные предприятия тщательно контролируют качество выпускаемой продукции.

Основные типы распила бревна

Структура древесины неоднородна. Наибольшим качеством обладает комлевая часть. Именно в этой нижней части ствола и получают наиболее ценный пиломатериал. Перед распилом бревна оператор должен решить вопрос, что он хочет получить из бревна. При этом важно, чтобы материал соответствовал высокому качеству. Ведь от этого будет зависеть его стоимость.

Радиальный и тангенциальный

Существует несколько видов распиловки бревна. Наиболее популярными являются:

Кроме основных типов распила на лесопилке могут использовать и менее популярные: центральный, рустикальный и смешанный. Такие способы распила подходят для ленточных пилорам Алтай 3-серии.

Радиальный распил представляет собой такой тип распиловки, при котором ось разреза проходит через сердцевину. При таком распиле годовые кольца ствола в доске образуют углы от 76 до 90 градусов. Преимуществами данного типа раскроя является однородный цвет и текстура материала. Доски и брус подвергаются минимальной усушке. По сравнению с пиломатериалами, полученными другими способами распиловки, радиальные подвергаются минимальному деформированию в процессе эксплуатации.

Тангенциальный распил на пилораме Энерготех используется для получения пиломатериалов с более выраженным рисунком. Но при сушке и в процессе эксплуатации такие материалы обладают большой деформацией. Поэтому их можно использовать только в сухих помещениях.

Существующие сегодня три типа распиловки влияют как на особенности узоров будущей доски, так и на ее прочностные характеристики. Рассмотрим каждый из вариантов распила подробнее, чтобы определить, какой рисунок они дают и каково итоговое качество доски.

Рустикальный распил: дает весьма неоднородную по фактуре поверхность

Этот тип распила считают наиболее простым, ведь его можно производить под любым углом относительно ствола. Полученная доска выделяется неоднородным рисунком и расцветкой, так как в ней могут попадаться сучки (с Ø до 5 мм), заболонь (поверхностные слои древесины, окрашенные светлее глубинных).

Паркетная доска, созданная методом рустикального распила, считается самой бюджетной. В Европе именно этот тип древесных полов пользуется большим спросом за натуральность и естественность облика. Сучки, мелкие трещинки и разнородность расцветки прекрасно вписываются в так называемые деревенские стили (кантри, шале и пр.).

Но следует учитывать, что паркет рустикального распила слабее по прочности и мягче, чем иные типы досок, поэтому его относят к 3-му сорту. Из-за смешивания заболони и глубинных слоев древесины материал способен «играть», деформироваться, если в доме будут перепады влаги и температур. А так как разные древесные слои дают неодинаковое качество плотности плашек, то ходить по такому полу на каблуках-шпильках нежелательно, иначе могут остаться вмятины.

Тангенциальный распил: создает ажурные узоры на дереве

Второй тип распила – тангенциальный. Стволы распиливают строго по касательной, относительно годичных колец. В итоге наружный слой приобретает интересный витиеватый рисунок, в котором могут встречаться колечки, завитушки, арки и иные «кружевные», волнообразные узоры. Древесные волокна при тангенциальном распиле не имеют четко выраженного направления. Особенностью такого типа доски является и присутствие древесных пор. Они визуально разбивают идеальную плоскость поверхности, придавая покрытию мягкий, живой облик.

Паркетная доска, полученная с помощью тангенциального распила, выглядит более однородно, нежели предыдущий тип, и отличается хорошей прочностью, устойчивостью к перепадам климата.

Методом тангенциального распила получают 2-й сорт паркета (натур либо стандарт), который наиболее востребован у российского потребителя. Нередко поверхность доски комбинируют, смешивая плашки тангенциального и радиального распилов.

Радиальный распил: придает фактуре строгость, а материалу элитное качество

Паркетную доску высшего сорта создают методом радиального распила ствола. Бревно распиливают перпендикулярно годовым кольцам. Обычно сначала дерево делят на четверти, а затем приступают к распиловке. Полученный материал выделяется четким рисунком. Этот эффект дают волокна древесины, которые располагаются параллельно друг другу и идут в одном направлении. При радиальном распиле внешний слой имеет однородную окраску, и никаких сучков, трещин и прочих мелких дефектов на нем быть не должно.

Распил дереваПаркет из таких плашек получается симметричным, выдержанным в строгих тонах. В нем нет естественности и простоты, которая проявлялась бы через разнородный цвет или многообразие узоров. Вот почему для классических и роскошных интерьеров используют доску только с радиальным типом распила.

Данный способ распиловки дает паркетный материал наивысшего качества, но из всего объема древесины для элитной категории годится всего 15 %. Вот почему готовое покрытие стоит недешево. Зато и качественные характеристики гораздо выше, чем у паркета тангенциального распила. Древесина стабильна, не подвержена усыханию и разбуханию, поэтому может эксплуатироваться в помещениях с нестабильным климатом. Это самый долгоиграющий тип паркета, и реставрация ему понадобится нескоро.

Но следует помнить, что даже лучший, элитный тип покрытия прослужит меньше, чем мог бы, если за ним не ухаживать и не обеспечивать стабильную влажность (42 – 60 %).

Для крупных лесозаготовительных предприятий важным элементом является пиловочник. А способ его раскроя влияет на качественные показатели получаемых пиломатериалов.

Что это такое?

Лесопильному производству понятие «пиловочник» хорошо знакомо и является, можно сказать, одним из базовых. Пиловочником называют не что иное, как бревна – круглый лесоматериал, получившийся в результате спиливания деревьев различных пород: хвойных или лиственных.

Лесоматериал должен быть не просто спилен – от него отделяют корни, вершины, сучья. Пиловочное сырье делится на бревна и кряжи. У каждого вида – свое предназначение и сфера использования.

Виды и размеры

На пиловочное сырье распространяют свое действие два ГОСТа. То, что получилось в результате спиливания хвойных пород (сосны, лиственницы, кедра и т. д.), подпадает под действие ГОСТ 9463-88, а то, что получилось в итоге спиливания лиственных пород (это дуб, бук, кленовые, березовые, осиновые пиломатериалы и т. д.) – 9462-88. Основным назначением пиловочника является распил его на сырье, которое в дальнейшем послужит для разного рода сфер прикладного и художественного творчества, строительства и других отраслей промышленности. В соответствии со стандартами, к какой бы породе – лиственной или хвойной – ни относился пиловочник, по такому параметру, как толщина, он делится на 2 вида: средний и крупный.

Толщину измеряют не в любом месте, а только в торце вершины. Средняя толщина – диаметр 14–24 см, крупная – больше 26 см. По длине пиловочник тоже делится, точнее, его длина не должна быть менее определенной величины в зависимости от породы. Например, пиловочник хвойных пород должен иметь длину в диапазоне 4–6,5 м, мягких лиственных пород (сюда включают и березовый, и осиновый материал) – не меньше 3 м. В обеих ситуациях учитывается и градация – она должна составлять 0,5 м. Для твердых лиственных пород требование длины – от 1 м, градация составляет 10 см.

Имеет значение сортировка материала. Северная сортировка хвойных пород должна попадать в интервал длины 3,9–7,5 м, черноморская сортировка – 4–8 м. В этот расчет не входят так называемые припуски по длине, они составляют от 3 до 6 см. Длина пиломатериалов, получившихся в результате распила пиловочника, измеряется метрами, а толщина – миллиметрами.

Еще один параметр оценки пиловочника – его сорт. Всего их три.

- К первому сорту относят бревна с правильным круглым срезом и формой, не имеющие искривлений по длине. Сучков у таких бревен мало.

- Бревна второго сорта имеют и искривления, и сучки, но пороков древесины у них нет.

- В бревнах третьего сорта присутствуют пороки древесины, они могут быть немного подгнившими.

Самое высокое качество традиционно имеет пиловочник из леса на севере России. Это связано с условиями и темпом его роста – медленным из-за холодов. Такие деревья имеют большое количество слоев в стволе. Из них получаются самые прочные и плотные бревна.

Пиловочник можно рассортировать по назначению: кряж может быть резонансным, авиационным, лыжным и т. д. И пиловочник, и те пиломатериалы, которые из него получаются, должны размерами и качеством отвечать ГОСТу, под действие которого попадают. Для того чтобы построить дом, потребуется пиловочник с четырьмя различными диапазонами диаметра: от 300 до 320 мм, от 260 до 280 мм, от 220 до 240 мм и от 180 до 200 мм.

Пиловочник первого сорта (то есть самый лучший) хорош для возведения различного рода капитальных строений из дерева. Из него получатся прочный и красивый дом, баня, дачный комплекс. Дерево – материал экологичный, долговечный и надежный, особенно если он правильно просушен и обработан антисептическими составами против гниения и грибка. Также древесина, особенно хвойных пород, содержит специальное вещество, которое убивает бактерии, являющиеся источниками заболеваний, и очищает воздух в помещении.

Именно из пиловочника, распиленного на пиломатериалы, лучше всего возводить практичные и красивые деревянные постройки.

Где применяется?

Основным назначением пиловочника является изготовление пиломатериалов всех видов, использующихся практически в каждой сфере народного хозяйства. Если говорить о кряжах, то пиломатериал, полученный в результате их обработки, делится на брус, бруски и доску. Чаще всего материалом служит кедр, пихта, ель, сосна, осина, липа, береза, дуб соответствующих размеров.

Технология раскроя

В каждом пиломатериале можно выделить три области: кромка, ребро, пласть. Степень обработки материалов также подразделяет пиломатериалы на две большие группы: обрезные и необрезные. У первых пропиливаются каждая пласть и каждая кромка, у вторых – только обе пласти. Обрезные пиломатериалы имеют одинаковую ширину внутренней и наружной пластей, это видно невооруженным глазом. Что касается ширины необрезного пиломатериала, ее нужно рассчитывать: она равна полусумме двух ширин (внутренней и наружной пластей). Измеряют ширину в середине заготовки.

При рассмотрении обрезного пиломатериала необходимо обозначить такое понятие, как «обзол». Так называется порок, возникающий при обработке. Обзол может быть острым и тупым. Первый находится в области кромки. Наличие острого обзола означает, что использование такого пиломатериала недопустимо. Что касается тупого обзола, он снижает качество обрезного пиломатериала, однако использовать его можно. Отличие досок от брусков и брусьев – в ширине.

Ширина доски всегда в два раза больше, чем ее толщина. У бруска ширина не больше двойной толщины, а брусья имеют ширину и толщину более 100 мм.

Процент выхода пиловочника рассчитывается несколькими способами.

- Если у всего пиловочника равный диаметр стволов, то рассчитывается процент выхода так: сначала нужно вычислить, какой объем имеет один ствол, после чего кубатура спиленного материала умножается на этот полученный объем. Погрешность у этого метода небольшая.

- Если кубатура спиленного леса большая, то можно считать по количеству транспорта, грубо говоря, «машинами». Погрешность у способа большая, но зато метод существенно экономит время подсчетов.

- В случае когда нужны высокая точность и малая погрешность подсчетов, потребуется метод измерительной рамки. Тогда можно измерить и кривизну, и утолщение стволов, а при ручных подсчетах это сделать нельзя. При использовании измерительных рамок можно сразу сортировать пиломатериал.

Возможные дефекты

Такие параметры лесопродукции, как диаметр, ширина, длина, не являются единственными определяющими того, в каком объеме и какого качества получится окончательная продукция. Наличие либо отсутствие пороков не менее важно. Главным показателем качества пиломатериала, подлежащего переработке, является выход продукции. Любой вид пиломатериала имеет сортность. Деление на сорта подразумевает наличие либо на поверхности, либо внутри материала того или иного дефекта или дефектов, оказывающих негативное влияние на прочность, износостойкость, надежность, внешний вид. Какой-либо порок автоматически понижает качество пиломатериала, а значит, сужает круг возможностей его использования.

Выход продукции определяет, какая технология раскроя будет выбрана, какая структурно-технологическая схема распиловки применима в том или ином случае, как будут сформированы группы ее качества. План раскроя составляется также с учетом ориентировочного выхода пиломатериала. Если количество дефектов минимально, то на выход влияют лишь параметры перерабатываемого пиломатериала и неизбежно образующиеся в процессе технологические отходы. Тогда расчет можно произвести по нормативам для лесопродукции 1 сорта. Если же количество пороков таково, что потерь будет больше, чем конечного продукта, рассчитать выход продукции затруднительно. Порок древесины – это любая особенность поверхности или структуры материала, отклоняющаяся от нормы. Это может быть как наличие наростов на поверхности, так и заражение грибком или плесенью.

Все виды пороков древесины делятся на два типа: первичные, т. е. те, что образовались во время роста и развития растения, и вторичные – эти уже связаны с некачественной обработкой древесины (распила, неправильного хранения и т. п.).

В соответствии с ГОСТом 2140-81 выделяется 9 групп дефектной древесины. К ним относятся:

- наличие сучков;

- трещины;

- измененная форма ствола;

- наличие пороков строения внутри;

- поражение грибковой инфекцией;

- наличие химического окрашивания;

- биологические повреждения;

- наличие пороков обработки, механических повреждений, инородных объектов;

- существование покоробленностей.

В зависимости от того, какие дефекты и в каком количестве присутствуют в древесине, она распределяется на сорта: первый, второй или третий.

Читайте также: