Как правильно фуговать доску на станке

Обновлено: 25.04.2024

Наигравшись c сосной я решил переходить на твердые сорта древесины и съездил в ближайший мегаполис и купил немножечко дуба немного бука побольше ясеня и совсем немного термо ясеня весь материал сухой и необработанный все доски пропеллером неровные, совершенно без базы, а базу делать надо, но у меня из инструментов циркулярная пила и рейсмусовый станок который кстати я вам еще не показывал его не так давно купил и мало использовал. Но нет у меня фуганка он обязательный атрибут в любой мастерской. Плохой покупать не хочется на хороший денег пока нет. А выкручивайся как ты надо, поэтому сегодня будем делать базу без фуганка вообще. Прежде чем покупать рейсмусовый станок я сначала спросил совет в специализированных группах facebook там отзывчивые ребята мне посоветовали.

С начала я хотел покупать комбинированный станок, внизу рейсмусовый а сверху фуговальный спросив совета мне сказали что лучше брать все по отдельности, эти оба станка нужны все таки отдельно, отговаривали очень брать комбинированный, основная причина это то что один станок делает два дела и оба плохо, во вторых когда встает один станок у тебя есть второй а когда у тебя два в одном и ломается, ты лишишься инструмента полностью. Послушав добрых людей решил себе купить сначала рейсмусовый станок исходя из логики, что базу можно сделать на рейсмусовом станке а вот откалибровать доску на фуговальном станке намного сложнее. Поэтому было принято решение в первую очередь покупать рейсмусовый станок. Я купил себе Макиту легендарную Немного б/у но на что денег хватило. Но пока нисколько не разочаровался я нем. Об этой покупки расскажу как-нибудь отдельно, а сегодня будем делать базу, для этого нам понадобится длинная на длину доски и ровная поверхность, у меня есть такой лист в лдсп, с одной стороны ровно с другой стороны не очень поэтому я сейчас возьму самую длинную доску которая у меня есть и по ней сделаю отрезок. Ширину мы возьмем 300 миллиметров теперь нам нужно раскроить этот лист обязательно работаем в респираторе задаём ширину 300 теперь нужно выбрать какая сторона здесь самая ровная, она и будет задавать базу вот эта страна ровная и я рзделю Ее на две, проще это сделать на торцовочной каретке еще раз нужно проверить, есть конечно небольшие погрешности, я думаю когда меня перестанет устраивать ровность базы то возьму 25 миллиметровую Фанеру сделаю на ней. Ну а пока будем пользоваться этим, сразу видно что доски вертолетом и пропеллером вот эту так называемую базу будем пропускать вместе с доской через рейсмус и чтобы доска не вылетала вперед, потому что поверхность очень гладкая к которой будем крепить дополнительно доску, к этой базе чтобы доску не срывало я прикреплю на один край упор, для упора я возьму небольшую фанерку

Ну что, наш инструмент готов, можно его тестировать. Нужно определить сторонуК который мы будем крепить. лучше выбрать ту которая ровенее, где меньше всего люфта. Подбираю клин под размер, в ход идут все обрезки которые поднакопились. Так вот, я подложил клинышек специально немного что дополнительно закрепит клеевым пистолетом нечасто работаю с клеевым пистолетом и еще закончились стержни я думаю предостаточно чтобы удержать маленький клинышек. Пока сохнет клей поставим а рейсмус, он не имеет пока постоянного места, приходится тягать такую махину руками, ну ничего скоро я найду самое подходящее место. Ставим стружкоотведение, без этого и рейсмус эффективно не работает и опилки летят сейчас можно увидеть на сколько доска была неровная снялось только в конце именно над этим клином. я думаю сейчас пару проходов и будет картина более ясная. я думаю хорошо видно что больше половины снялось уже выравнивалась здесь вместе ступеньки не большие риски. но я рискну все-таки оставить и вывести уже потом немного конечно смущают ступеньки оставляемые рейсмусом просто открываем доску и уже пропускаем ее вот этой пластью что наша доска готова. единственное нужно проверить, стол у меня не очень ровный за базу брать нельзя.

Так что возьмем нашу старую заготовку, возьмем нашу базу и проверяем вот эту пласть отлично вышло я думаю что вот эту сторону еще нужно будет пройти несколько раз на ресурсе. можно проверить здесь все хорошо . я думаю что результат хороший пласть у нас в базу выведена теперь нужно сделать базу и из кромки. базу по кромке мне поможет сделать старый уровень с прикрученным двумя саморезами упором. Так как у меня уровень значителено короче чем доска я буду эту доску делить пополам. Нужно было раньше это сделать пласть была бы точнее. ну да ладно отрежем ее сейчас. сделаю ровно пополам я думал что еще миллиметр уменьшить что доска готова можно ли проверить здесь отлично. здесь замечательно. Так что вот таким нехитрым способом со значительными затратами времени но можно получить базу без фуганка. Что хочется добавить? Все таки этот способ рабочий но работать будет при соблюдении нескольких условий которые я В ролике нарушил. Во первых поверхность должна быть ровной, во вторых она должна быть толстая и негнущийся совершенно: то есть лдсп длиной метр полтора все равно играет и легко прогибает, соответственно база получается неровная. Я уже решил буду использовать фанеру 25 миллиметров она вполне для этого подходит и уже сделал. Вот у меня есть кусочек как раз подходящий 25 миллиметров сделал такой же упор и сделал покороче заготовки лучше используем все таки покороче чтобы исключить даже малейший люфт я так думаю что вот полуметра сантиметрах 70 примерно оптимальная длина для такого способа

В третьих, так как я закрепил клинышек и немного клея это не исключает движение доски лучше делать жирными пятнами и большей поверхности клея чтобы доска не в коем случае вообще никуда не уходила то есть ее нужно фиксировать на мертво чтобы исключить любую тряску тогда доскам будет параллельно направляющей хочется сказать что это не основной метод и не единственно правильно это просто выход из положения когда нет фуганка есть рейсмус. я думаю в комментариях специалисты мастера мне смогут дать еще несколько советов как лучше делать базу имеющимся у меня инструментом. я буду ждать в комментарияхсоветы пожелания подписывайтесь на канал ставьте лайки Скоро новые видео постараюсь сделать их еще интереснее.

Строгально-фуговальный и рейсмусовый станки работают схожим образом, снимая слой материала с пласти или кромки доски, поэтому назначение этих станков нередко путают. Оба они служат для выравнивания поверхностей пиломатериалов и придания им прямоугольного сечения, однако каждый из них используется определенным образом и выполняет разные операции. Строгально-фуговальный станок может сделать одну пласть доски плоской, а смежную кромку перпендикулярной к пласти, однако он не способен придать этой доске одну и ту же толщину по всей ее длине — это уже работа рейсмусового станка. Таким образом, строгально-фуговальный и рейсмусовый станки работают в связке. Получение плоских заготовок правильной формы начинается на строгально- фуговальном станке, поэтому сначала рассмотрим именно его.

Фугование: базовый этап в достижении успеха

Как работает фуговальный станок

Как видно из схемы фуговального станка (рис. 1), передний и задний столы разделяет цилиндрический ножевой вал. Передний стол установлен чуть ниже верхней точки окружности, описываемой ножами, задний стол находится с ней на одном уровне.

При подаче заготовки на ножевой вал ножи снимают ту часть материала, которая находится ниже плоскости заднего стола. Обработанная гладкая поверхность далее движется по заднему столу. При каждом следующем проходе удаляется очередная порция древесины, до тех пор пока вся обрабатываемая сторона доски не ста — нет плоской.

Вначале отфугуйте пласть

Перед фугованием взгляните вдоль кромки доски, чтобы проверить, нет ли продольного изгиба или коробления (рис. 2), а также, чтобы определить направление волокон. Для получения наилучших результатов строгайте покоробленную доску так, чтобы ее выпуклая сторона была обращена вверх (иными словами, доска должна опираться на ее края), а волокна были направлены вниз и назад (рис. 1). Если волокна будут направлены вверх, движущиеся ножи станут отрывать волокна, что приведет к скалыванию небольших кусочков заготовки (так называемым вырывам). Чтобы отфуговать пласть доски, настройте передний стол на глубину реза не более 1,6 мм. Положите доску на передний стол перед ножевым валом. Пользуясь толкателями, подавайте доску вперед. Направленное вниз усилие прижима должно обеспечивать только контакт доски с передним столом, но не более того (фото А). Чрезмерное прижимное усилие может распрямить продольную или поперечную покоробленность, и после ослабления прижима доска примет прежнюю форму.

Прижимайте доску толкателями. Основное усилие должно быть направлено на подачу доски вперед, а не на прижатие ее к столу.

Прикладывайте лишь небольшое усилие, чтобы обработанная часть доски сохраняла контакте задним столом. Обеими руками подавайте заготовку вперед.

Когда примерно 15 см доски пройдут над ножевым валом, перенесите вашу левую руку (и прижимное усилие) на конец доски, находящийся на заднем столе (фото В). Примерно в середине прохода переместите правую руку на обработанную часть заготовки и продолжайте равномерно подавать ее вперед, пока проход не будет закончен (фото С).

По мере необходимости перемещайте руки, чтобы прижимать обработанную часть доски к заднему столу. Проведите над ножевым валом всю доску.

Начертите мелом извилистую линию вдоль и поперек доски. Она поможет отслеживать ход работы. Когда линия исчезнет, доску можно считать плоской.

Не нужно удалять больше материала, чем необходимо. Чтобы контролировать результат, нанесите на доску мелом волнистую линию. Если доска имеет выраженную поперечную или продольную покоробленность, при первом проходе будет снято немного материала (фото D). С каждым последующим проходом доска будет становится все более плоской, а обработанная поверхность все более широкой. Если меловая линия исчезла, это значит, что доска стала плоской.

Выровняв опасть доски, пометьте ее, как показано в «Совете мастера».

Совет мастера

В процессе первичной обработки материалов бывает трудно запомнить, какая пласть доски уже обработана и какая из кромок перпендикулярна этой пласти. Поэтому после последнего прохода пометьте только что обработанную поверхность. Традиционно мебельные мастера ставят на отфугованной пласти закорючку, а перпендикулярную к ней кромку обозначают галочкой, острие которой направлено в сторону отфугованной пласти.

Затем обработайте кромку

Прикладывайте усилие в двух направлениях, прижимая доску к продольному упору и подавая ее вперед на ножевой вал. При работе с досками шириной менее 100 мм используйте толкатели.

После того как одна опасть доски выровнена, отфуговать кромку под прямым углом к опасти не составит труда. Выполняйте те же действия, что и при фуговании пласти, с одним лишь дополнением: подавая доску, как было описано выше, плотно прижимайте ее к продольному (параллельному) упору (фото Е). Если возможно, для предотвращения вырывов и сколов ориентируйте заготовку так, чтобы древесные волокна были направлены вниз и в сторону от направления вращения ножевого вала (рис. 1).

Пометьте обработанную кромку, как показано в «Совете мастера». Теперь, когда одна из пластей доски стала плоской, а одна из кромок — перпендикулярной этой пласти, настало время перейти к рейсмусовому станку.

Рейсмусование: делайте заготовки любой толщины

Как работает рейсмусовый станок

В отличие от строгально-фуговального станка, ножевой вал рейсмусового станка расположен над заготовкой параллельно столу (рис. 3). Опуская ножевой вал после каждого прохода, мы уменьшаем толщину заготовки и делаем ее одинаковой по всей длине.

Работая с рейсмусовым станком, не нужно управлять заготовкой во время прохода. Для этого используются подающие валы, расположенные по обе стороны от ножевого вала, которые прижимают заготовку и одновременно протягивают ее через станок. Вот почему так важно вначале отфуговать одну опасть заготовки. В отсутствие плоскости, благодаря которой доска могла бы базироваться на столе станка, подающие валы будут просто прижимать доску к столам, а ножевой вал остругает ее верхнюю пласть. Как только доска выйдет из станка, любая имевшаяся продольная, поперечная покоробленность или крыловатость появится снова.

Правда о рейсмусовании

При подаче заготовки в рейсмусовый станок также нужно учитывать направление волокон. Однако следует помнить, что та — кой станок обрабатывает доску сверху, поэтому правила здесь меняются на обратные. Чтобы уменьшить число вырывов, ориентируйте доску так, чтобы волокна шли вверх и назад (рис. 3).

Удаление за один проход слоя материала толщиной не более 0,8 мм также уменьшает риск появления вырывов. Если станок имеет две скорости подачи, выполняйте последние проходы на пониженной скорости — это даст более чистую поверхность. По этой же причине перед последним проходом рекомендуется установить глубину резания не более 0,4 мм.

Перед тем как пропустить короткую доску через рейсмусовый станок, приклейте к ней временно два бруска. В этом случае ступенька появится на брусках, а не на заготовке.

Небольшая глубина резания уменьшает и размер ступеньки, образующейся у концов заготовки. Чтобы дополнительно уменьшить размер ступеньки или устранить ее полностью, поддерживайте длинные доски руками или с помощью опор в начале и в конце прохода, чтобы они плашмя лежали на столах станка. При обработке коротких досок используйте подклеенные к ним сбоку вспомогательные бруски, которые удаляются после рейсмусования (фото F).

Если для острожки доски до необходимой толщины требуется снять более 3 мм материала, то после обработки верхней пласти переверните доску и обработайте ранее фугованную пласть. Попеременно обрабатывайте доску с обеих сторон до достижения окончательной толщины. Удаление примерно одинакового количества материала с каждой пласти делает заготовку более стабильной, уменьшая риск коробления.

Все еще возникают проблемы? Возможно, требуется настройка

Фуговальный станок по дереву (фуганок) – инструмент, предназначенный для строгания и пиления заготовок из древесины. Он позволяет создать у бруска 1 или несколько смежных базовых поверхностей. Этот прибор применяется при ремонтных, отделочных и строительных работах.

Устройство

Фуговальный станок состоит из следующих элементов:

- Двигатель. Он работает от сети с напряжением 220 В. Электромотор создает и передает крутящий момент строгальному валу с ножами.

- Рабочий стол. Данный элемент состоит из задней и передней плит. Они изготавливаются из чугуна и оснащаются ребрами жесткости, обеспечивающими устойчивость рабочей поверхности. Края плит оборудованы накладками из нержавеющей стали. Они защищают рабочий стол от разрушения. Задняя плита находится на одном уровне с верхней точкой режущих лезвий. Передняя плита находится под задней, на расстоянии до 2 мм. Расстояние между уровнями зависит от того, сколько материала нужно снять при обработке деревянного изделия.

- Станина. Она изготавливается из прочных сплавов металлов. Эта деталь выдерживает вес станка и все усилия, возникающие при воздействии режущих элементов на поверхность заготовки. На станине располагаются валы с ножами, направляющие и крепления.

- Строгальный вал. Он располагается между задней и передней плитами. К валу крепятся лезвия одинаковой толщины. Они изготавливаются из инструментальной быстрорежущей стали. Для обработки брусков из плотных пород дерева рекомендуется оснащать вал резаками с твердосплавными напайками.

- Направляющая. Она представляет собой узел, предназначенный для перемещения подвижных элементов станка и обрабатываемой заготовки. Направляющая крепится к станине при помощи болтов. Она может передвигаться в поперечном направлении.

- Круговое ограждение. Оно размещено на передней плите и плотно прилегает к направляющей. Круговое ограждение изготавливается из листовых материалов и защищает ножевой вал.

С помощью фуговального станка рекомендуется обрабатывать детали длиной от 1 до 1,5. Более длинные заготовки плохо закрепляются на рабочем столе и деформируются, что снижает точность реза и создает неудобства в процессе работы. Обрабатывать заготовки длиной меньше 1 м травмоопасно.

Принцип работы

Принцип работы фуговального станка заключается в следующем:

- Задняя плита в процессе обработки деталей всегда остается неподвижной. Местоположение передней части рабочего стола настраивается оператором до требуемой высоты.

- После включения станка электродвигатель направляет обороты к ножевому валу. В результате режущие элементы начинают вращаться.

- Деревянная деталь прикладывается к направляющей линейке двумя руками и направляется на ножи. При работе с недорогими устройствами подавать заготовку необходимо вручную, что может привести к травмам. Современные станки оснащаются системой автоподачи заготовок. Она обеспечивает безопасность работы и увеличивает скорость подачи брусков.

- После подачи заготовки вращающиеся лезвия снимают слой древесины, устраняя неровности, и создают плоскую чистовую базовую поверхность. Скорость обработки зависит от технологии строгания заготовки. Большая часть инструментов состругивает поверхности заготовок по-отдельности. Существуют приборы, способные обрабатывать 2 стороны деревянной детали одновременно.

Если в процесс обработки на бруске появляются волокна или мелкие частицы древесины, то нужно заточить лезвия. Если на обструганной плоскости присутствуют неровности, то рекомендуется отрегулировать расстояние между плитами и строгальным валом.

Назначение

Фуговальный станок предназначен для проведения следующих операций:

- Выравнивание крупных фрагментов деревянных брусков.

- Черновое выравнивание плоскости заготовок.

- Отборка пазов под углом.

- Снятие кромки.

По сравнению с другими деревообрабатывающими инструментами, фуганок обладает следующими преимуществами:

- Подходит для строгания мелких заготовок и крупных брусков.

- Высокое качество реза.

- Способен обрабатывать поверхности и края деревянных брусьев криволинейно.

- При наличии дополнительных насадок можно распиливать детали с помощью фуганка.

- Низкая стоимость инструмента. Фуговальный станок стоит 10–14 тыс. руб.

Чаще всего фуганки используются в деревообрабатывающем секторе, в строительстве и для столярных работ. Они также могут применяться в домашних мастерских.

Отличие от рейсмуса

Рейсмусовый и фуговальный станки используются для обработки изделий из дерева и иных мягких материалов. Различие между данными инструментами заключается в следующем:

-

необходимо использовать для финишной обработки заготовок.

- Качество реза при работе с фуганком зависит от навыков оператора, при работе с рейсмусовым станком – от технических характеристик оборудования.

- Для выравнивания 4 сторон бруска при помощи фуговального станка требуется боковой параллельный упор.

- При работе с фуганком требуется настраивать глубину вхождения режущих элементов в обрабатываемую поверхность.

В промышленности фуговальные и рейсмусовые станки используются совместно. Фуганок задает геометрию деревянных деталей, рейсмус калибрует обработанную заготовку по толщине.

Виды фуговальных станков

Существуют 2 основных разновидности фуговальных станков:

- Ручной фуганок. Этот инструмент чаще всего используется в бытовых мастерских. Он отличается простой конструкцией и низкой стоимостью.

- Электрический фуганок. Этот прибор отличается большой массой и высоким энергопотреблением. Его преимуществом является точность реза и повышенная производительность труда. Электрический фуговальный станок используется на крупных производствах. Недостатком этого инструмента является его высокая стоимость.

Фуганки классифицируются по назначению:

- Строгально-фуговальный станок. Используется только строгания деревянных деталей.

- Фуговально-рейсмусовый станок. Применяется для строгания и калибровки заготовок.

- Фуговально-циркулярный станок. Предназначен для продольного и поперечного пиления брусков и фрезерования деталей.

- Универсальные станки. Способны выполнять сверлильно-пазовые работы, фугование, пиление и калибровку досок.

Стационарные фуганки разделяются на:

- Односторонние. Эти инструменты оснащены 1 рабочим валом. За 1 проход они способны обработать только нижнюю поверхность изделия. Односторонние устройства не оснащаются системой автоподачи заготовок. Скорость строгания бруска составляет не более 10 м/мин.

- Двухсторонние. Эти приборы оснащаются несколькими строгальными валами. Поэтому они способны обрабатывать все поверхности детали одновременно, что увеличивает скорость строгания деталей из древесины. Двухсторонние инструменты оснащаются системой автоподачи заготовок.

В бытовых мастерских также используются переносные мини фуганки. Они обладают малыми габаритами и небольшим весом. Недостатком мини фуганков являются сниженными эксплуатационными характеристиками.

Как выбрать фуговальный станок

Чтобы правильно подобрать фуговальный станок по дереву, необходимо учитывать следующие факторы:

- Материал рабочего пространства. Столы стационарного фуганка изготавливаются из стали, чугуна, алюминиевых сплавов и силумин. Наивысшей прочностью обладают столешницы из чугуна. Самыми дешевыми являются столы из силумина. Они легко деформируются в процессе эксплуатации.

- Ширина и длина рабочего стола. Эти показатели определяются размеры обрабатываемых заготовок. Станки с шириной до 15 см и длиной до 140 см применяются в домашних мастерских. Они способны обрабатывать заготовки небольшого размера. Устройства с шириной до 63 см и длиной до 200 см используются в крупных деревообрабатывающих цехах.

- Количество ножей. Чем больше режущих элементов закреплено на строгальном вале, тем реже необходимо осуществлять их заточку. При низкой интенсивности использования инструмента можно приобрести модели с 2 ножами. Для частой обработки большого количества брусков требуются приборы с 4 ножами.

- Разновидность и мощность силового агрегата. Фуганки оборудуются коллекторным или асинхронным электродвигателем. Они отличаются конструкцией и мощностью. Коллекторные моторы устанавливаются в бытовых фуганках. Они издают множество шумов. Асинхронные двигатели устанавливаются в промышленных инструментах и отличаются высокой производительностью.

- Частота оборотов ножевого вала. Чем быстрее вращаются режущие элементы, тем точнее рез. Средняя частота оборотов ножевого вала составляет 4,7 – 5 тыс. об/мин.

При выборе фуговального станка рекомендуется обращать внимание на марку производителя. Компании изготавливают фуганки с применением различных технологий. Их продукция различается по цене и техническим характеристикам. Самыми популярными производителями фуговальных станков являются компании GRIGGIO и Stomana. На территории России фуганки производятся Кировским заводом. Одним из самых дорогих строгальных устройств является модель SF-400A. Она стоит 100 тыс. руб.

Ножи для фуговального станка

Выбирая ножи для фуганка, необходимо учитывать следующие особенности:

- Порода древесины определяет материал изготовления ножей. Для обработки изделий из сосны и иных хвойных деревьев рекомендуется использовать лезвия из сплава P6M5. При строгании брусков из мягких пород древесины требуются ножи, изготовленные из сплава HSS-стали.

- Для столярных работ необходимо оборудовать станок фигурными или прямыми ножами. Они обеспечивают высокую точность реза и позволяют создавать на обрабатываемой поверхности уникальные контуры.

- Устройства с затупленными ножами не смогут аккуратно обработать деревянную заготовку.

Лезвия ножей при длительной эксплуатации станка изнашиваются и требуют заточки. Об износе ножей свидетельствуют следующие факторы:

- При работе фуганка сильно нагревается электродвигатель.

- После обработки на поверхности бруска образуется мшистость.

- Обработанная заготовка получилась неровной.

Если лезвия невозможно заточить, то их нужно полностью заменить.

Настройка

Начать настройку фуговального станка рекомендуется начинать с проверки заточки режущих элементов. У лезвий скос по краю должен составлять 40°.

Заточка режущих элементов осуществляется при помощи специальных точильных приборов. Радиус закругления режущей кромки должен равняться не более 8 мкм.

Если ножи заточены, то их нужно закрепить на строгальном вале. Перед этим требуется опустить переднюю и заднюю плиты. В процессе установки ножей необходимо контролировать параллельность лезвий. Она не должна превышать 0,1 мм на 1 м. Чтобы облегчить процесс установки ножей, рекомендуется приобрести индикаторный прибор. После закрепления режущих элементов требуется проверить:

- выступ за кромку стальных накладок – 2 мм;

- выступ за край строгального вала – не более 22 мм.

После установки ножей необходимо выставить высоту рабочих столов. Расстояние между режущими кромками и губками плит должно составлять не более 3 мм. В противном случае на детали могут образовать углубления в процессе обработки. После настройки рабочих столов требуется определить местоположение направляющей. Расстояние между линейкой и левым краем ножевого вала должен быть больше ширины деревянной заготовки. Направляющую устанавливают с применением шаблона и закрепляют при помощи винтов.

После настройки фуговального станка необходимо проверить его работоспособность, осуществив его пробный запуск. При отсутствии неполадок и внешних дефектов на фуганке можно обрабатывать доски. При выявлении отклонений требуется повторно настроить станок, заменить или отремонтировать его неисправные комплектующие.

Установка ножей на фуговальный станок

При установке ножей на строгальный вал необходимо учитывать следующие особенности:

- В процессе работы используются несколько профилей из алюминия.

- После вставки ножей в пазы их необходимо плотно зажать.

- Прижимать шаблоны к краям рабочей столешницы над строгальным валом нужно при помощи струбцины.

- Лезвие необходимо приподнять до касания с бруском. В месте соприкосновения 2 поверхностей требуется поставить метку.

- При зажатии болтов ножи нужно удерживать в натянутом положении.

- После настройки 1 ножа необходимо провернуть вал и продолжить настройку следующих режущих элементов.

- После установки снять шаблон и измерить угол скоса по краю, выступ за кромку стальных накладок и строгального вала. Рекомендуется проверить ножи при включенном электромоторе.

Крепление лезвий к ножевому валу осуществляется при помощи гаечных ключей. Чтобы заточить ножи, требуется выкрутить все болты и извлечь лезвия.

Как правильно фуговать доски

Фугованием называется процесс обработки деревянных изделий при помощи фуговального станка. Изначально обрабатываемая деталь закрепляется на рабочем столе. В процессе фугования необходимо соблюдать следующие правила:

- Фуганок необходимо придерживать двумя руками: левая должна располагается на управляющей ручке, правая – на колодке.

- В процессе строгания прибор нужно вести вдоль волокон древесины. Рекомендуется подталкивать приспособление вперед под давлением собственного веса.

- Для обработки кромки требуется повернуть брусок нужной стороной к лезвиям и обстрогать его по идентичному алгоритму.

В процессе фугования поверхности доски (пласти) становятся параллельными по всей ширине.При работе с фуговальным станком необходимо соблюдать технику безопасности:

- При включенном станке запрещается трогать лезвия руками.

- Работать с инструментом нужно в спецодежде. Голова должна быть защищена головным убором, руки – перчатками, глаза – очками, ноги – специализированной обувью. Важно, чтобы спецодежда плотно прилегала к телу.

- В процессе фугования нужно использовать прижимные держатели, защищающие пальцы оператора от ножей.

Чтобы не срезать лишнее количество древесины, рекомендуется нанести на поверхности бруска меловую линию. Если она полностью исчезла, то поверхность заготовки стала гладкой.

Устройство фуговального станка. На фуговальном станке (рис. 85) строгают прямолинейные детали с двух смежных сторон— под линейку и в угол.

Основными частями фуговального станка являются станина, две чугунные плиты, образующие рабочий стол, ножевой вал (ножевая головка), строгальные ножи, привод.

Каждую плиту рабочего стола при помощи винта можно поднимать или опускать по наклонным направляющим. Вместе с этим плиты перемещаются в горизонтальной плоскости, увеличивая или уменьшая расстояние между ними. Между плитами помещается ножевой вал. Он расположен так, что режущие кромки укрепленных на нем ножей находятся на одном уровне с задней плитой (по отношению к станочнику). Переднюю плиту устанавливают ниже задней на 1,5—2 мм, т. е. на толщину снимаемого слоя древесины.

На концах плит, обращенных к ножевому валу, прикреплены заподлицо с поверхностью плит стальные накладки — губки. Их назначение — защищать концы плит от истирания и отколов, уменьшать зазор между ножами и плитами и осуществлять подпор волокон при срезании стружки.

На рабочем столе установлена направляющая линейка, которую можно передвигать по ширине стола.

Над ножевым валом устроен предохранительный щит или предохранительная штора, которые при работе отодвигаются обрабатываемой деталью, а после прохода детали под действием пружины вновь закрывают весь вал с ножами (рис, 86),-

Фуговальный станок работает от электродвигателя; передача ременная или непосредственная.

Техническая характеристика фуговальных станков СР5-2 и СФР, имеющих в настоящее время наибольшее распространение:

Диаметр ножевого вала в мм 125 _125

Число оборотов ножевого вала в минуту 2850 5000

Число ножей 4 2

Мощность мотора в кет 2,5 3,5

Станок СР5-2 работает непосредственно от электродвигателя, станок СФР — через привод.

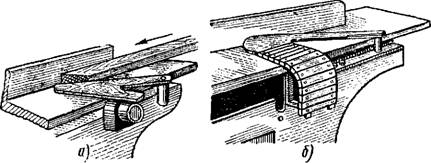

Рис. 86. Ограждения ножевого вала фуговального станка:

А — пружинящий щит; 6 — шюра

Приспособления к фуговальному станку. Промышленность выпускает к фуговальному станку конвейерный механизм для подачи материала и аппарат для фугования и правки ножей на месте установки.

Конвейерный механизм подачи можно установить имеющимися у него колонками на столе любого фуговального станка; нужно только просверлить в столе отверстия под болты, прикрепляющие колонки. Механизм (рис. 87) состоит из бесконечной конвейерной цепи, перекинутой через два барабана, из которых один ведущий. На цепи имеются пружинящие захваты— пальцы: во время движения цепи они сцепляются с обрабатываемыми деталями и продвигают их над вращающимися ножами. Конвейерную цепь можно устанавливать на разной высоте соответственно толщине обрабатываемых деталей. В настоящее время выпускаются фуговальные станки со стационарным конвейером подачи.

На фуговальных станках с конвейерной подачей можно строгать только широкую сторону детали — пласть. Фугование кромок, гладкое или с отборкой пазов и гребней, производят на кромкофуговальном или автошпунтовальном двустороннем 108

Станке с конвейерной подачей (рис. 88). Конвейер у этих станков поставлен на ребра, с обеих его сторон расположены коробКи с прижимными пружинящими валами.

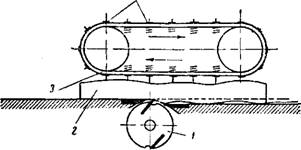

Рис. 87. Схема конвейерного механизма подачи для

/ — ножевой вал станка; 2 — обрабатываемая деталь; 3 —конвейерная цепь: 4 — пружинящие захваты (пальцы)

Аппарат для фугования и правки строгальных ножей на месте установки. Даже при очень тщательной установке ножей в ножевом валу не удается располо-

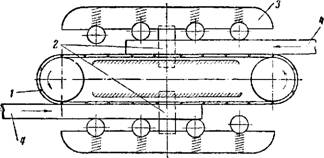

Рис. 88. Схема рабочей части кромкофуговального (автошпунтовального) станка:

/ — конвейерная цепь; 2 — ножевые головки; 3 — коробка с пружинящими вальцами; 4 — обрабатываемые детали (вид сверху)

Жить их режущие кромки строго по одной окружности; в радиусах резания получается разница величиной 0,05—0,1 мм. В результате волны на обработанной поверхности оказываются неравномерными, попарно слитыми. Наиболее высоко установленный нож иногда перекрывает все волны, и тогда вместо четырех коротких образуется одна длинная волна. При фуговании и правке ножей, установленных в ножевом валу, разница между радиусами резания уменьшается до 0,03—0,02 мм, благодаря чему строганая поверхность получается более гладкой.

Аппарат для фугования и правки строгальных ножей на месте выпускается как вместе со станком, так и отдельно. В первом случае он откидной, во втором — приставной. Пользуются аппаратом так. Рабочую (точильную) часть аппарата приводят в легкое соприкосновение с лезвием одного ножа на ножевом валу и закрепляют ее в таком положении. После этого аппарат включают и его перемещают по направляющей по всей длине ножа, производя им выравнивание лезвия на определенном расстоянии от центра вала и одновременно правку лезвия. По окончании операции повертыванием ножевого вала подводят под рабочую часть аппарата второй нож и повторяют фуговку и правку. Так один за другим обрабатывают лезвия всех ножей, закрепленных в ножевом валу.

Выпускаемые в настоящее время фуговальные станки отличаются большим числом оборотов рабочего вала, увеличенным количеством ножей, конвейерной подачей, высокой мощностью. В табл. 13 приводится краткая характеристика станков современного выпуска.

Техническая характеристика фуговальных станков современного выпуска

Число оборотов ножевого вала в минуту

Скорость подачи В MjMUH

1ощность лектро - вигателя Кет

Строгание деталей шириной до 200 мм

Под линейку и в угол

То же, шириной до 400 мм

То же, шириной до

600 мм

Строгание под линейку деталей шириной до 600 мм

Механическая 8; 12; 16; 24

Строгание деталей под линейку и в угол

Мок— гладкое и в

Станки СФ-6 и СФА оборудованы съемным аппаратом для фугования и правки ножей; станок СФА, кроме того, оснащен конвейером подачи, 110

Работа на фуговальном станке. При строгании на фуговальном станке с ручной подачей деталь укладывают на рабочий стол по возможности под прямым углом к ножевому валу. Левой рукой материал плотно прижимают к столу близ ножей, правой — дальше от ножей и в таком положении подают материал на ножи. Когда передний конец детали пройдет за ножи, прижимают деталь левой рукой к поверхности задней плиты возле самого ножевого вала. По мере продвижения детали руки переставляют, но с таким расчетом, чтобы нажим на деталь левой рукой происходил по возможности ближе к ножам. Нельзя одновременно переставлять обе руки.

Нажим на деталь должен быть более или менее одинаковым, а подача — плавной, с равномерной скоростью.

Покоробленную деталь укладывают вогнутой стороной вниз, так как на выпуклой стороне она не будет иметь устойчивости, и выстроганная поверхность получится неровной (не под линейку). Сильно покоробленные детали, у которых стрела прогиба больше припуска на обработку, нельзя строгать. Такие детали нужно откладывать для дополнительного раскроя на более узкие или более короткие детали, в зависимости от характера коробления.

Каждую деталь перед строганием быстро, но внимательно осматривают. Детали с пороками, не допустимыми по техническим условиям, в особенности с сучками в местах выработки шипов и проушин и выдалбливания гнезд, откладывают для дополнительного раскроя. Если этого не делать, деталь все равно будет забракована при сборке, а затраченные на такую деталь древесина, труд и время окажутся израсходованными напрасно.

При строгании второй смежной стороны деталь прижимают к столу и к направляющей линейке.

Строгать следует по слою, чтобы избегать излишних задиров волокон. Обычно за один проход снимают слой древесины толщиной 1,5—2 мм. При такой толщине снимаемого слоя деталь обычно выстрагивают за два прохода.

При обработке сосновых деталей рабочий стол станка нужно протирать тряпкой, смоченной керосином, так как пристающая к столу смола затрудняет продвижение деталей. Обрабатываемые детали нужно располагать так, чтобы станочнику не приходилось делать лишних движений. Схема организации рабочего места показана на рис. 89.

Узкие детали при ручной подаче строгают одновременно по нескольку штук. Деталей берут столько, сколько их может захватить рука. При этом не следует касаться пальцами поверхности стола, чтобы не допустить соприкосновения с ножами. Фугование кромок тонких делянок производится, как правило, пачками.

При работе на станке с конвейером детали подают торец в торец.

При строгании узкого материала по мере затупления того или иного участка ножей направляющую линейку передвигают по ширине рабочего стола к другому участку. Это позволяет реже менять ножи из-за затупления и тем экономить рабочее время. Через каждые 1,5—2 часа работы ножи на месте установки в станке подправляют оселком или аппаратом для фуговки и правки. Смену ножей для заточки производят через 48—80 час. (через 6—10 смен) непрерывной работы, в зависимости от ухода за ними в процессе работы.

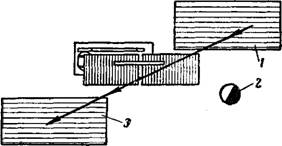

Рис. 89. Схема рациональной организации рабочего места у фуговального станка:

/ — нестроганые детали: 2 — место станочника; 3—строганые детали

По выстроганной стороне детали на фуговальном станке обрабатывают остальные три ее стороны. Поэтому дефекты обработки на фуговальном станке влекут за собой искажение других сторон детали.

Основной возможный дефект строгания на фуговальном станке—непрямолинейность остроганной поверхности. Она возникает в результате слабого или неравномерного нажима на обрабатываемую деталь.

Рис. 90. Толкатель (колодка)

При настройке станка нужно оставлять между ножевым валом и стальными губками самые незначительные зазоры, необходимые только для беспрепятственного вращения ножей, так как в большие зазоры при неосторожности можно попасть пальцами. Кроме того, при больших зазорах получается менее чистое строгание. Защитный щит или штора над ножевым валом должны быть всегда исправны. Строгание коротких деталей нужно производить при помощи толкателя (колодки — рис,90), 112

Задача фуганка сделать заготовку ровной и плоской. Для этого нужно знать как устроен фуганок, как правильно настроить и знать приемы использования, также знать правила содержания инструмента в рабочем состоянии. Фуганок, устройство предназначенное для выравнивания поверхности заготовки с острыми лезвиями. Устройство имеет два отдельных стола: приемный стол и подающий стол. Наверно понятно, что подающим называют стол, где заготовочный материал двигается к режущей части инструмента- режущая головка, а приемным называют стол, куда размещается материал после прохождения режущей головки.

![Подающий стол]()

Первоначальная настройка столов фуганка

На рисунке видно как линейкой проверяется параллельность двух столов. Для этого снимается защита режущей головки и линейкой проверяем в нескольких точках.

Распространенная проблема заготовок: неровности, выпуклости, вогнутости. Если наружные края подающего или принимающего стола опущены, то результатом заготовки будет вогнутость.

Это означат что наружные края подающего или приемного столов опущены ниже уровня. Выпуклая форма заготовочного материала является результатом, что внутренние края столов имеют наклон к режущей части.

Далее следует проверить ножи. Высота должна быть равной высоте приемного стола. Результатом неправильной регулировкой ножа будет порывистость или сколы на заготовке. На рисунках показано, как линейкой проверяется расположение ножей на одном уровне. Для этого используйте гаечный ключ, ослабьте планку ножа, исправьте и затяните гайки. Проверьте высоту ножей. На рисунке показан конечный результат регулировки. Вращая режущую головку должны убедиться, что каждый из ножей должен делать легкий контакт в верхней точке.

Глубина строгания

После настройки высоты ножей, необходимо перейти к настройкам глубины строгания, что означает на какую глубину будет фуганок остругивать древесину. Глубина строгания устанавливается перемещением подающего стола вверх или вниз.

Следующим шагом является проверка упора на фуганок.

Упор должен быть настроен под углом 90° по отношению к подающему и приемному столам. Это простая процедура. Регулировка упора делается угольником и столы при этом должны быть чистыми.

Соединение заготовок

Направление волокон

Для соединения двух заготовок требуется параллельность и прямоугольность заготовок. Для получения хорошего результата есть несколько советов.

Определение направления волокон на древесине, т.е. подавать заготовку к ножам нужно узкой частью клина. Смотрите фото на рисунке с иллюстрациями направления волокон.

Глубина среза

Глубина среза устанавливается не более 1.7.мм. Это способствует гладкой обработке материала и сохранению долговечности ножей. Исключение может быть только при обстругивании неровных поверхностей.

Фугование кромок

Заготовку надо держать лицом к упору. Начинать надо с давления на передний край древесины при перемещении к режущущей части.

Затем давление перемещается к середине и на края. Т.е. заготовка должна иметь постоянный контакт с упором и приемным столом. Последний проход должен быть медленным, чтобы получить гладкую поверхность. При сращивании заготовок необходимо выполнить подгонку кромок и убедиться, чтобы не было зазоров, а также учесть направление волокон, чтобы скрыть место соединения. Процесс подбора направлении волокон не из легких.

Читайте также: