Как фрезером вырезать круглое отверстие большого диаметра в доске

Обновлено: 24.04.2024

Как я уже писал ранее, ручной фрезер обладает широчайшими возможностями. Сегодня рассмотрим подробно одну из этих полезных возможностей - вырезание окружности. Довольно часто при изготовлении мебели, да и просто в бытовых целях, есть необходимость в изготовлении полной окружности (например для крышки стола) либо части окружности (например для арки или другого декоративного элемента мебели). Это можно легко сделать при помощи одного лишь ручного фрезера.

Для изготовления окружности нам понадобится: заготовка для окружности нужного размера, фреза для прямого паза и параллельный упор для фрезера (обычно идет в комплекте с самим фрезером). Заготовка для окружности может быть из фанеры или щита. Желательно, чтобы рабочая поверхность фрезы была не меньше толщины заготовки.

Заготовку располагаем на верстаке: под нее подкладываем например обрезок фанеры, чтобы не профрезировать рабочий стол. Саму заготовку фиксируем саморезами: струбцины будут мешать движению фрезера при небольших размерах заготовки. Сам фрезер ставим в параллельный упор, который крепим в центр будущей окружности саморезом, таким образом, чтобы вся конструкция могла вращаться вокруг центральной точки.

Фиксируем параллельным упором нужный радиус окружности и начинаем вращать фрезер по окружности. С каждым оборотом опускаем фрезу на несколько миллиметров. В зависимости от толщины заготовки, через некоторое количество кругов наша окружность готова.

В данном случае я фрезировал столешницу для маленького стола диаметром около 400мм. Заготовка - щит, склееный из доски 30мм. Как видно на фото - от самореза в центре заготовки остается отверстие - не беда, его можно зашпатлевать либо же просто сделать эту сторону нижней стороной столешницы.

Еще один пример - изготовление не целой окружности, а лишь части. В таком случае следует крепить отдельно заготовку и фрезер, но принцип точно такой же.

Уверен, такой способ изготовления окружности вам пригодится!

Благодарю за внимание! Всем удачи в ремесле!

Подписывайтесь на канал и заглядывайте на сайт !

Читайте новые заметки раньше всех – подписывайтесь на канал в Телеграм !

Общайтесь и задавайте вопросы автору блога ВКонтакте !

Предположим, надо сделать отверстие 40 мм в мебельном щите. Есть несколько способов, как это можно осуществить.

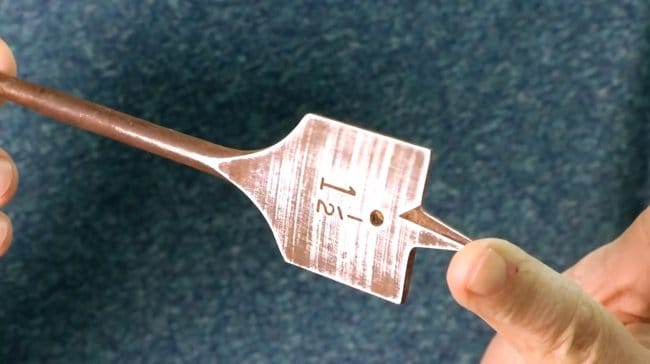

1) перьевое сверло.

Перьевым сверлом можно просверлить отверстие диаметром от 10 до 50мм.

По правде сказать, сверлить сверлом 50 мм - то ещё удовольствие. Оно снимает весь материал внутри отверстия, и требует для этого достаточной мощности электроинструмента.

Можно сверлить как сквозные так и глухие отверстия, но стоит отметить, что дно глухого отверстия будет иметь в центре конусообразное углубление от центровочной части сверла.

2) коронка по дереву

Ещё её называют "круговая пила".

Есть размеры от 25 до 100 мм.

Она режет только перимтр отверстия, а внутренняя часть остаётся нетронутой. Это позволяет экономить энергию, затраченную на отверстие. Это особенно актуально, если вы пользуетесь аккумуляторным инструментом.

Часто применяется при установке врезных замков.

Недостаток - ограничение по глубине. Как возможный выход из положения - сверлить с сначала с одной стороны, потом с обратной.

3) Сверло Форстнера

Отлично подходит для установки мебельных петель. При помощи этого сверла (иногда его называют фрезой) можно делать не сквозные отверстия с почти плоским дном.

Центрирующий наконечник очень маленький, и если сверлить при помощи ручноной дрели - возможно смещение сверла в сторону относительно начального центра отверстия.

4) Ручной лобзик

Большое отверстие можно выпилить ручным лобзиком, но для начала нужно просверлить небольшое отверстие сверлом, чтобы вставить пилку.

Из недостатков - невозможно пропилить отверстие если оно далеко от края материала.

Можно делать только сквозные отверстия.

5) электролобзик

Эта работа получается более грубая, по сравнению с ручным лобзиком, однако делается в разы быстрее. К тому же нет проблем с расстоянием от края.

Этим способом можно делать только сквозные отверстия.

6) ручной фрезер

Если вам надо сделать отверстие, а под рукой только погружной или кромочный фрезер - отверстие можно сделать и им тоже.

Отверстия можно фрезеровать как сквозные, так и глухие.

Рекомендуется использовать шаблон и копировальную шайбу, однако при достаточной сноровке можно обойтись и без них.

В глухих отверстиях сделанных фрезером - практически идеальное плоское дно.

7) фрезер с ЧПУ

Есть не у каждого, но позволяет получить максимально точное отверстие в части позиционирования, геометрии и диаметра.

Вырезание круглых форм из дерева, фанеры или ДСП раньше были проблемными работами. Приобрел фрезеровальную машину BOSCH PОF 1200 АЕ. Конечно, с помощью такого аппарата можно сделать очень многое, но остановлюсь пока на кругах, а именно на вырезание отверстия под динамик.

Идею своей работы я почерпнул из этой статьи. В ней очень доступно рассказывается о том, как сделать выборку по динамик. В основном все я сделал так же, но кое-что изменил и немного о этих изменениях.

В моем фрезере есть приспособление для вырезания кругов, но оно пригодно только для диаметров от 21 см, а в случае с динамиками встречаются и 5 см экземпляры. Поэтому я сделал специальную накладку на быструю руку. Она состоит из двух частей: 1 – основанная часть из ламината; 2 – прослойка для удержания винта, которым устанавливается радиус круга, она из ДВП. Накладка вырезана с расчетом на диаметр до 23 см.

Основная часть вместе с прослойкой прикручивается к фрезеру, с него нужно предварительно снять стандартный кожух. Винты с потайной головкой, естественно заподлицо. Винт, которым задается радиус, я также выбрал с потаем и также посадил заподлицо. Дно фрезера без накладки имеет ребристую поверхность и для этого, чтобы размечающий наш винт не выпадал, я положил прослойку из ДВП.

Теперь хотелось бы остановится на разметке поверхности под вырезание круга. Пословица «Семь раз отмерь, один раз отрежь» здесь будет очень кстати. Дело в том, что выставлять фрезу (теперь имею в виду режущий элемент а не саму машину) нужно не по центру расчерченного круга.

На рисунке выше показано как нужно вырезать. Например, нужно вырезать круглое отверстие (под динамик) диаметром 100 мм, радиус 50 мм. Центр (наш винт), вокруг него будет вращаться режущая головка, поэтому центр будущего отверстия совпадает с центром винта и его двигать никуда не нужно, т.е. какой бы он толщины не был, это значение мы не учитываем. А вот режущая головка, в моем случае имеет диаметр 8 мм, и если выставить ее на линии разметки, то в итоге получим отверстие больше, чем нам нужно, а именно: фреза 8/2=4 мм, радиус 50+4=54 мм, диаметр 54+54=108 мм. Чтобы такого не случилось, я выставляю рассчитываемое расстояние с учетом диаметра режущей фрезы: фреза 8/2=4 мм, радиус 50-4=46 мм. Расстояние между центром установочного винта и центром фрезы будет равно 46 мм. В итоге получим диаметр 100 мм. 46+46=92, 92+8 мм фрезы = 100 мм. Если нужно вырезать нужный круг а не отверстие, то схема та же, только рассчитывать нужно наоборот с запасом.

17 комментариев: Вырезание круглых отверстии или круга фрезеровальной машиной

Для изготовления отверстий в древесине хорошо подходит ножовка по металлу. Ее сменные полотна дают возможность работать практически с любым материалом. Однако следует учесть, что глубина распила ограничивается дугой лобзика, поэтому вырезание круга дальше, чем на 40 см от края заготовки становится практически невозможным. Во время распила ведите полотно максимально аккуратно, чтобы не допустить перекосов. В противном случае полотно будет испорчено.

Часто возникает необходимость фрезером сделать круглое углубление под фланец динамика и/или гриль. Делать это надо после разметки центра, но перед тем как вырезать круглое отверстие. Если углубление фигурное, то нужно использовать сменные фасонные подошвы и накладные шаблоны. Также фрезером удобно формовать порты фазоинвертора: снаружи скругление калевочной фрезой (полуштап), изнутри на половину толщины фасада ступенька глубиной с толщину стенки порта окантовочной фрезой с подшипником (глубина выборки подбирается сменой подшипника).

Наблюдения из моей практики.

Круги малых диаметров до 120мм включительно стоит выпиливать коронкой. Имея недорогой набор высокопрочных коронок можно без проблем делать свои АС. Или восстанавливать акустику СССР попутно приводя ее в 21 век путем внедрения новых портов под banana.

И если выпил коронкой отверстий для СЧ и ВЧ не вопрос то НЧ уже надо пилить фрезой или лобзиком.

У фрезы есть “неоспоримое” преимущество перед лобзиком и коронками, ею можно пилить углубления под фланцы динамиков чтоб динамик утопал в лицевой панели. Ни лобзик ни коронка на это не способны в принципе.

Преимущество коронки аккуратность круга до идеала, даже начинающий сделает новую панель для 15АС на 10гд и 25гдн.

Лобзик аутсайдер по аккуратности и не способен пилить круги менее 50мм(ФИ/терминал) в лобзиках пилка “гуляет” в материале так что круг с обратной стороны может отличатся по диаметру от лицевой, отстойный результат гарантирован.

Но у них есть четвертый конкурент “трехногий балерун” он вытанцовывает фуэте до 250мм(35/50/75гдн) с идеальной траекторией. Кто родился в СССР знает “этого танцора” в лицо. Вся его проблема в редкости и сложности пользования.

Процесс изготовления.

Один из самых простых методов вырезания отверстий предполагает применение электрического лобзика. Его недостаток в том, что лезвие обычно немного гуляет, и вырезать идеальный круг практически невозможно. Также после вырезания присутствует большое количество сколов. Тем не менее, для некоторых деталей и сборок такая аккуратность не имеет большого значения.

Однако в данной статье автор сосредоточит своё внимание на методах, позволяющих добиться идеально круглого отверстия.

Пожалуй, один из наиболее дешёвых способов просверлить отверстие является использование плоского расширяющегося сверла, или так называемого перьевого сверла.

Такие свёрла по большей части используются при работе с грубыми, неровными материалами, при создании примитивных изделий, для которых низкое качество прорезей не столь уж критично. Это, например, бурение отверстий в стене с целью прокладывания проводки.

Но то же перьевое сверло может давать замечательный результат, если им сверлить медленно и на какой-то подложке. В этом случае прорези, сделанные ими, по качеству конкурируют с теми, которые сделаны сверлом Форстнера.

Работая перьевым сверлом даже по фанере можно получить отличные результаты с минимальными сколами.

Единственный недостаток в перьевых свёрлах заключается в том, что они не могут делать по-настоящему крупные отверстия.

Самый крупный диаметр такого сверла, который встречался Стиву, составляет 38 мм. Набор таких свёрл стоит довольно дёшево и его стоит иметь у себя в мастерской!

Значительный скачок в качестве даёт сверло Форстнера. Для столярных работ это лучший выбор. Оно даёт идеально чистый срез с минимальными сколами. А поскольку они производят плоское основание, они незаменимы при сверлении "глухих" отверстий разной глубины.

Кроме того, сверла Форстнера могут иметь диаметр, заметно превосходящий диаметр перьевых свёрл. Самый крупный диаметр, который доводилось видеть мастеру, это 100 мм! Самый большой недостаток сверла Форстнера - это его цена. :) Автор рекомендует покупать их сразу в наборе.

Следующий метод - использование коронок. Их диаметр значительно превышает диаметр свёрл Форстнера. Кроме того, они могут быть существенно дешевле. И что отличает их от перьевых свёрл и свёрл Форстнера, они скорее вырезают часть материала, чем делают отверстия.

Эти диски можно после использовать как колёсики или барашки. Лучшие результаты получаются, если коронки использовать на сверлильном станке.

Если такового нет в наличии, не забудьте использовать струбцины для прижатия материала к верстаку. Удержать заготовку рукой будет довольно трудно.

При этом сверлить нужно медленно, временами слегка приподнимая и опуская пилу, чтобы освободить её от древесной пыли. Если коронка перестаёт резать, следует проверить, не засорились ли зубцы.

Как видно на изображении, из всех трёх отверстий, сделанных коронкой, третье имеет самое низкое качество: следы подгорания материала на местах среза и неровные края. Как Вы думаете, почему?

Все три описанных метода предполагают приобретение специальных свёрл или пил под определённое отверстие. Это может влететь Вам в копеечку! :)

Но если вы намерены вырезать действительно большое отверстие, скажем, 250 мм в диаметре, Вам может помочь только один инструмент - фрезер!

Это замечательный способ делать большие и маленькие отверстия. Единственный недостаток, что для его настраивания нужно некоторое время.

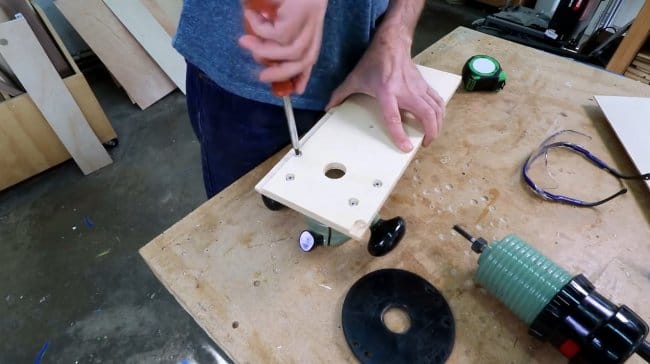

Для начала необходимо снять с фрезера подошву и заменить её на кусок листовой фанеры.

Закрепить доску более крупных размеров, и отрезанную доску на верстаке, чтобы они не сдвигались. На фрезере отмерить радиус отверстия, которое нужно сделать, например, на 150 мм.

Теперь вся эта конструкция привинчивается к центру места на материале, где должно быть сделано отверстие. Естественно, крепление должно быть неплотным, подвижным, чтобы устройство можно было легко проворачивать вокруг своей оси.

Если у Вас погружной фрезер, нужно просто заглубить сверло в дерево, и вручную медленно провести им по окружности.

Вот и всё! Пробуйте, дерзайте, и у Вас всё получится!

Спасибо автору за описание простых, но очень важных способов сверления круглых отверстий!

Всем хорошего настроения, удачи, и интересных идей!

После обработки эта пластина будет хорошо скользить внутри паза насадки. Важно, чтобы ее толщина совпадала с глубиной выемки. На двух ее краях он размечает будущие отверстия для острия и прижимного винта.

В первое отверстие мастер вваривает кусочек стальной шпильки М6, фиксируя его в заготовке при помощи магнитного уголка.

Затем в тонкое отверстие вваривается заточенная с одного конца стальная проволока диаметром около 1,5-2 мм. Сварочные швы стачиваются лепестковым диском.

Автор снимает подошву с ручного фрезера, и переносит разметку отверстий прижимных винтов на заготовку.

Вот так будет передвигаться вкладка вдоль корпуса, для работы с большими радиусами — игла устанавливается во внешнюю сторону, а для малых — вовнутрь.

Автор будет вырезать круг радиусом 250 мм, и фиксирует иглу в этом положении, учитывая диаметр самой фрезы.

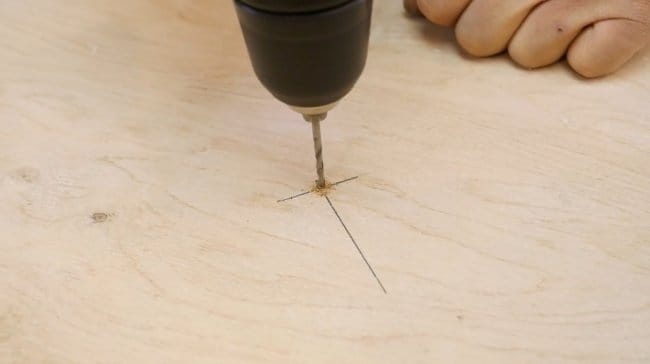

Под лист фанеры подкладываются две дощечки, на ней находится центр, и в нем высверливается отверстие для иглы.

Все готово, можно вырезать диск из листовой фанеры. Автор выполняет это за несколько проходов, постепенно увеличивая вылет фрезы.

Вот такое нехитрое приспособление получилось у мастера. Минимальный радиус получаемой окружности составляет всего 20 мм, а максимально возможный - 800 мм. Хотя можно сделать основание длиннее, но сам Иван ограничился именно такими параметрами.

Благодарю автора за простое, но полезное приспособление для фрезера. Теперь в мастерской можно делать различные радиусные изделия, диски, кольца, и тому подобные вещи.

Если у Вас имеются интересные самоделки, делитесь ими на этом сайте. Здесь Вы получите реальное вознаграждение, а не «пучок зеленки» на развлекательном форуме.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Читайте также: