Как фрезером сделать паз в доске

Обновлено: 09.05.2024

Сегодня давайте разберем один из способов изготовления классического столярного соединения шип - паз . Соединение будем делать не просто само по себе, а сделаем полноценное изделие - небольшой декоративный столик. У нас будет возможность попрактиковаться, ведь для такого изделия необходимо сразу 8 примыканий царг к ножкам. Попутно рассмотрим некоторые другие приемы работы с ручным фрезером.

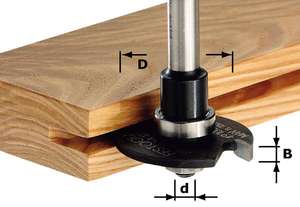

Изготовления соединение шип - паз начнем с вырезки паза ручным фрезером. Для этого нам понадобится фрезер с параллельным упором и прямая пазовая фреза. В данном примере пазы выбираются на ножках стола в местах соединения с царгами. На фотографиях вы видете пример изготовления ножек стола из покупных балясин - так стол выглядит очень эффектно. Однако, при желании можно использовать и обычный деревянный брусок.

Размечаем место будущего паза следующим образом: находим центр заготовки, ведь мы хотим, чтобы паз находился ровно посередине (в данном случае толщина бруска 50мм, соответственно центр 25мм). Отмечаем границы будущего паза. В качестве царг будет использована доска шириной 100мм, соответственно паз будем делать 90мм. После разметки, устанавливаем фрезер с параллельным упором таким образом, чтобы центр фрезы располагался точно по осевой линии и приступаем к выборке паза.

Для уменьшения нагрузки на фрезу, выборку лучше производить постепенно - за несколько проходов, с каждым разом опуская фрезу все ниже. В данном случае, глубина паза 20мм, выборка производилась за 4 прохода с шагом 5мм. Как видно на фото, на первой заготовке, мне не удалось точно соблюсти границы фрезерования и паз получился чуть больше чем надо. В данном случае это не проблема - все равно паз будет полностью закрыт царгой, но стоит быть внимательным и стараться соблюдать разметку. Не меняя настройки фрезера, делаем одинаковые пазы на всех заготовках.

Для избежания такого дефекта, часто к заготовке прижимают накладки, которые физически не позволяют фрезеру пройти дальше нужного места, но в данном случае, так как выбирается паз слишком близко к краю заготовки - нет возможности применить этот способ и приходится рассчитывать только на свои силы. Если вы часто планируете изготавливать соединение шип - паз, стоит задуматься об изготовлении шаблона, который позволит точно делать пазы близко к краям заготовок. Также стоит быть внимательным с возможным смещением фрезы в боковом направлении - всегда плотно прижимайте параллельный упор к заготовке.

Далее приступаем к изготовлению шипа. В моем распоряжении была циркулярная пила, при помощи которой в этом нет ничего сложного. Берем заготовки под царги, выставляем на пиле 20мм - высоту будущего шипа, а пильный диск поднимаем над столом на расстояние, равное половине толщины паза. В данном случае использовалась фреза толщиной 15мм, соответственно пильный диск выдвигаем на 7-8мм.

Таким образом, не меняя настройки пилы, обрабатываем все 4 заготовки под царги с обоих сторон. Затем, при необходимости изменяем высоту пильного диска, и таким же образом обрабатываем их с торцов для получения полноценного шипа.

Осталось лишь немного скруглить углы шипа ножом, для точного совпадения с пазом и соединение готово!

Если мы хотим сделать шкатулку с красивыми и прочными углами, или любой другой ящик, то ящичное соединение шип-паз самое то, что нам нужно! Давайте попробуем сделать самым простым способом, используя только фрезер!

Вот, что получилось в итоге:

Для начало нам надо измерить толщину щита (доски) на которой будем делать соединения, что бы понять на какую глубину нужно опустить фрезер.

У меня получилось 9 мм. Нужно выставить 0 на фрезере (установит фрезу, и на ровной поверхности опустить до упора вниз). Следующим шагом на линейке выставим наши заветные 9 мм.

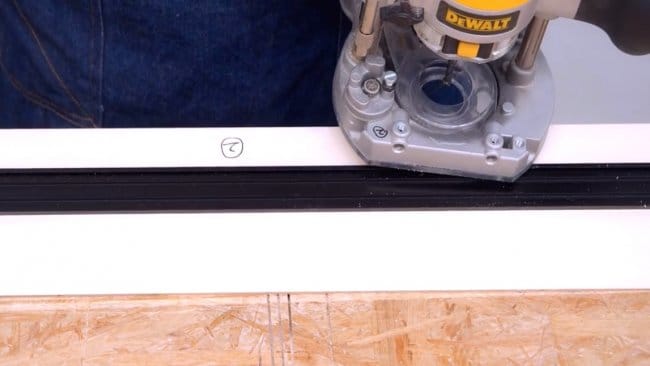

Опустим фрезер на зафиксированную глубину и зафиксируем его струбцинами к столу. Кнопку пуска фрезера я зафиксировал с помощью пластикового хомута, так как руки у меня заняты. Обязательно проверяем фиксацию на прочность, у моей модели обратная сторона фрезера плоская и его без проблем можно перевернуть и зафиксировать на столе, если ваша модель этого не позволяет, ни в коем случае не делайте. Не забываем про технику безопасности при работе с ручным фрезером . Прикручиваем некое подобие параллельного упора (ага снова струбцинами) и на ненужном кусочке дерева делаем тестовый прогон. Он нам нужен, что бы понять какую ширину вырежет пазовая фреза.

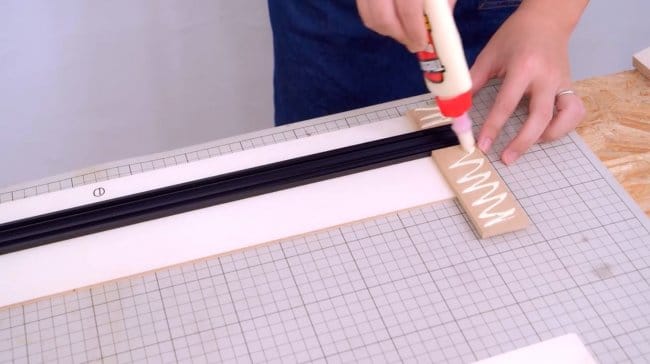

В дело снова идет штангенциркуль, замеряем паз сделанный фрезером. У меня получилось 17,6 мм (точность тут очень важная, если вы не знаете как мерять десятые миллиметра штангенциркулем, то вам сюда ). Нам нужно сделать два параллельных упора равных ширине паза. Я буду использовать циркулярную пилу, вы можете использовать например электролобзик и ровненько отпилить с помощью упора или встроенной линейки. Для этого к полученным 17,6 мм я прибавил ширину пильного диска 2,6 и выставил пилу на 20,2 от обратного края пильного диска. Я прибавил 2,6 мм, так как штангенциркулем удобно мерять с дальней стороны диска.

Ну и отрезаем параллельный упор с нужной нам шириной. Кстати всем тем, кто ловил меня пару раз на не соблюдении ТБ, видите я руками в циркулярку не лезу =)

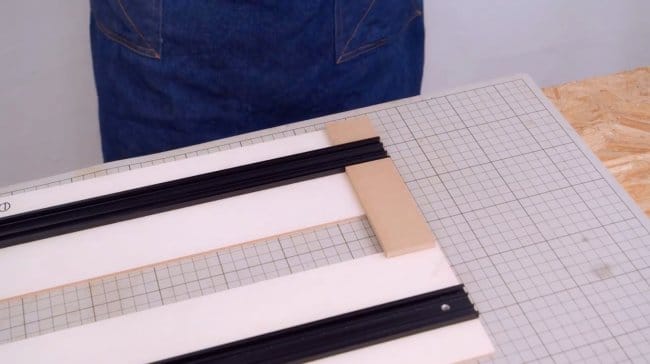

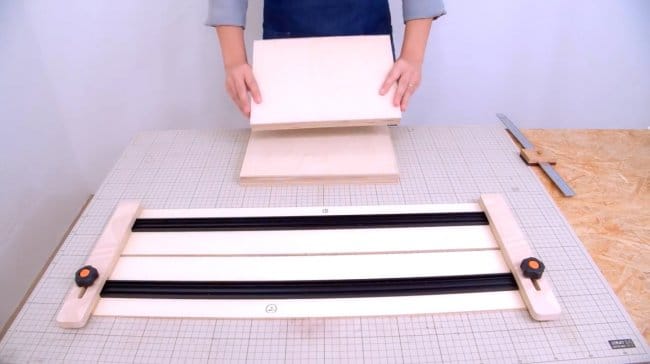

Теперь ставим два параллельных упора рядышком, второй нам нужен, что бы отмерять ширину (отпиленную на циркулярке заготовку я распилил пополам, и получил два упора).

Ручной фрезер — это универсальный механический инструмент в домашней мастерской. Чтобы правильно им пользоваться, необходимо получить основные уроки работы фрезером по дереву. На рынке много фрезеров китайского производства, все они одинаковой конструкции и отличаются только мощностью двигателя. Специалисты рекомендуют приобретать более мощный инструмент, так как перечень выполняемых работ значительно расширится. Мастер сможет вырезать узор, делать выборку под четверть, нарезать шипы и выполнить другие операции, связанные с изготовлением мебели.

Творчество без границ

Фрезерное оборудование незаменимо при обработке древесины. С его помощью можно превратить деревянную заготовку в изящное декоративное изделие. Это оборудование чаще всего используют профессионалы, но и любители с опытом тоже смогут его освоить. Использование механизмов — задача не из лёгких, поэтому прежде чем приступить к работе с их применением, необходимо обеспечить себе комфорт и безопасность. Очень важна организация рабочего места. Домашний мастер должен помнить о том, что во время работы есть вероятность повреждения не только фрезы или механического устройства, но и здоровья.

Деревообработка — это не только работа за станком, но и подготовка рабочего места, планирование последовательности выполняемых работ. Прежде чем начать фрезерование, нужно подобрать подходящий тип фрезы для конкретной задачи, с учётом её формы и размера. Следует подобрать скорость работы машины и глубину резки и не забывать о том, что обрабатываемый материал необходимо надёжно прикрепить к столу.

В зависимости от конкретного типа фрезерного устройства правила их использования во многих аспектах разные. На сегодняшний день широко используются вертикально-фрезерные машины, в которых шпинделя расположены над рабочим столом. Они отлично зарекомендовали себя при такой операции, как фрезерование по дереву при обработке краёв полок и круглых столешниц, изготовлении паза, выполнении соединения деревянных деталей. При обработке круглых конструкций незаменимым дополнением является специальный циркуль с опорной пластиной, который обеспечивает точность обработки.

Работая с фрезером, необходимо научиться вести его спокойно, плавными движениями. Ключевым моментом является правильное и безопасное перемещение обрабатываемого материала. Нельзя это делать слишком медленно, поскольку на древесине могут появиться пятна от ожогов, что может привести к повреждению материала.

Сколы появляются при выполнении фрезерных работ по дереву против направления волокон древесины. За один проход надо выполнять фрезерование на глубину до 8 мм, некоторые модели дают возможность настройки с точностью до 0,1 мм. Глубокие пазы и четверти нужно фрезеровать в несколько проходов.

Обработка деревянных деталей

Первое чему нужно научиться — правильно выставлять глубину фрезерования. Для этого необходимо установить нулевую точку. Жёстко установить ее невозможно, потому что при каждой смене фрезы она меняется. Нулевая точка — такое положение инструмента, когда конец фрезы касается материала и фиксируется специальным устройством, которое называется фиксатор.

Необходимо обратить внимание на то, что каждый фрезер имеет различное положение при фиксировании. Для контроля глубины погружения режущего инструмента в тело материала используется упорный штифт с нанесённой шкалой грубой настройки.

При фрезеровании торцевой фрезой сила противодействия от силы резания уводит фрезер в сторону. Чтобы этого не случилось, нужно использовать параллельный упор. Процесс фрезерования выглядит следующим образом. Установить фрезу по разметочной линии, зафиксировать положение упора специальным винтом. Выставить глубину фрезерования и включить машину. Если параллельный упор установлен с левой стороны, тянуть фрезер нужно на себя, когда с правой стороны — от себя.

Для того чтобы выбрать четверть на брусе, нужно установить режущую кромку фрезы по самому краю, зафиксировать, установить глубину четверти, включить фрезер и тянуть его на себя (если упор на левой грани бруса). Фрезерование поверхности узких брусков имеет свою особенность. Проблема заключается в том, что на узкой стороне заготовки фрезер удержать очень трудно. Если он качнётся во время работы, паз получится неточный.

Чтобы избежать этой проблемы, брусок нужно зажать струбциной, параллельно положить точно такой по размеру брусок. Тогда фрезерная машина приобретет две точки опоры и шататься не будет.

Работа ручным фрезером способна заменить работу строгального станка. Для этого понадобятся несколько приспособлений к фрезерному механизму. Выглядит он следующим образом: на две одинакового размера рейки закрепить фрезерный механизм и использовать его как строгальный станок, где вместо вала установлена фреза большого диаметра.

Полезные самоделки своими руками

Для того чтобы сделать что-нибудь полезное, например, шкатулку необязательно иметь целый арсенал сложного оборудования и дорогостоящего инструмента. Можно обойтись минимумом инструментов и механизмов. Для выполнения столярных работ понадобятся:

В качестве материала использовать можно абсолютно всё — например, обрезки паркетной доски, куски фанеры и отходы плиты ДСП, но обязательно с прямым углом. Для упрощения работы нужно сделать простенький фрезерный стол. Для обработки заготовок понадобится прямая пазовая фреза большого диаметра. Процесс выглядит примерно так. На самодельном столе построгать торцы обрезков паркетной доски. Разметить боковины шкатулки и при помощи лобзика убрать всё лишнее.

Полученные заготовки необходимо обработать рейсмусом, чтобы выдержать размер всех боковин. При отсутствии рейсмуса можно воспользоваться фрезерным столом. Для этого установить упор по размеру заготовки и двигать деталь между упором и вращающейся фрезой по направлению к себе. Следующую операцию по калиброванию боковин по длине выполнить лобзиком.

Соединить боковины между собой можно на ус. Для этого нужно фрезеровать торцы боковин конической фрезой с углом в 90 градусов. Сделать это можно с помощью фрезера. Таким образом, торцы боковин имеют одинаковые скосы в 45 градусов. Далее нужно сделать пазы в боковинах для донышка. Для этого применяется торцевая фреза диаметром 6 миллиметров, равная толщине фанеры. Соединяются детали при помощи клея. Изделие выглядит аккуратно и красиво как снаружи, так и внутри. Что ещё можно сделать ручным фрезером по дереву? Всё что угодно: например, полку для вещей, ящики для хранения овощей или инструментов, кухонную мебель.

Ящик для инструментов

Для того чтобы изготовить ящик для инструментов, необходимо укрепить столярное соединение боковин, вставив дополнительные шипы. Операция называется нарезка шипов ручным фрезером. Выполнить её вручную очень сложно, поэтому нужно изготовить несложное приспособление — фрезерный стол. Принцип его изготовления простой:

- Собрать простой деревянный стол, состоящий из столешницы и ножек.

- Снизу к столешнице прикрепить ручную фрезерную машинку, проделав в столешнице отверстие для выхода фрезы.

- Изготовить из толстослойной фанеры по размерам столешницы каретку с упорной планкой. В каретке прорезан паз для выхода фрезы.

Устройство для нарезки шипов в доске работает следующим образом. Разметить место фрезерования и, прижав доску к упорной планке, выполнять движение кареткой, направляя её на режущий инструмент. Полученное шиповое соединение деталей будет прочным и надёжным.

Как изготовить филёнку

Одна из наиболее часто выполняемых столярных операций — это изготовление филёнки. Оно выполняется специальной фрезой. Для качественного выполнения работы необходимо к столешнице фрезерного устройства изготовить простое приспособление. Для этого понадобится толстослойная фанера размером 500 х 300 х10 миллиметров. Для выхода фрезы вырезается отверстие диаметром 100 миллиметров. К столу струбцинами крепится параллельный упор. Фреза выставляется с учётом расстояния от поверхности стола до острой кромки режущего инструмента в один миллиметр. Обрабатываются последовательно все стороны заготовки. Толщина филёнки регулируется подъёмом фрезы.

Используя ручной фрезер, очень просто создать мебельный фасад на дверках. Для этого потребуются фигурная торцевая фреза, копировальная втулка и шаблон из фанеры. Технологический процесс очень простой:

- прикрепить шаблон к заготовке, применяя тонкие гвоздики;

- установить и зафиксировать глубину погружения фрезы в древесину;

- установить копировальную втулку на фрезерный механизм;

- фрезерную машинку, прижимая к шаблону, вести по его контуру.

В результате получается аккуратный рисунок мебельного фасада.

Дёшево и сердито

Резьба по дереву — это всегда красиво, богато и дорого. Этим занимаются талантливые люди, художники или скульпторы. Но есть такие способы резьбы, которыми может заниматься любой человек. Например, вырезать узоры ручным фрезером по дереву очень легко. Работа выполняется торцевой фрезой малого диаметра по контуру рисунка. Для этого нужно подобрать доску твёрдой породы, прибить трафарет, вырезанный из картона, и фрезеровать по шаблону.

Для работы подойдёт фрезерная машинка любой мощности. Желательно, чтобы она была лёгкая и удобная, тогда проще будет копировать рисунок. Поэтому не нужно заморачиваться, какой выбрать фрезер для начинающих, главное — подобрать фрезы диаметром от 2 миллиметров. При работе нужно проявить усердие, чтобы ровно пройти тонкой фрезой по контуру рисунка и не сломать её. Следующий шаг — углубление фона, для этого применяется фреза-флажок большого диаметра.

Опасные факторы

Фрезерные станки требуют соблюдения полной безопасности и высокой квалификации работника. При применении электрических машин могут произойти несчастные случаи, вызванные выбросом материала при фрезеровании. Поэтому исполнитель работ должен иметь специальную рабочую одежду.

Если в процессе фрезерования выделяется сильная пыль, нужно иметь защитные очки. Максимальную безопасность в этой ситуации предоставляют специальные струбцины и тиски, эффективно удерживающие заготовку, предотвращая её выброс. Нельзя руками удерживать заготовку в зоне вращения фрезы или непосредственно касаться вращающегося инструмента. Необходимо применять специальные прижимные приспособления для продвижения детали во время фрезерования.

Материалы.

- Доски.

Инструменты, использованные автором.

- Ручной фрезер

- Тиски

- Маркер с тонким наконечником

- Угольник, карандаш, штангенциркуль

- Разметочный рейсмус.

Процесс изготовления.

Для того, чтобы надёжнее запомнить 4 составляющие успеха в производстве пазов высокого качества, автор придумал акроним - РИБН:

1. Разметка

2. Инструменты

3. Балансировка

4. Направление движения.

В оригинале - LTBD: layout, tools, balance, directions.

А теперь поподробнее о каждой из четырёх составляющих. Правильная разметка значит очень многое, по крайней мере, на первом этапе. Автор использует хороший, острый, 0,5 мм карандаш для оптимальной точности, и разметочный рейсмус.

Обычно размещают весь паз целиком на одной детали или древесной заготовке. На получившихся контурах пазов должны быть выделены линии начала и конца, а также выборки.

Теперь об инструментах: для работы понадобится пристойный фрезер, предпочтительно погружной, или ламельный.

Надёжное упорное устройство, контролирующее положение края детали, фреза с направленной вверх спиралью, которое благодаря своей форме будет выводить стружки из паза во время фрезерования.

И если есть чувство, что он слегка крениться, используйте дополнительную опору - деревянный брусок или какую-либо другую деревянную заготовку.

Размещаем фрезер на заготовке и слегка выводим сверло, чтобы оно лишь соприкоснулось с поверхностью. Применяем ограничители, чтобы выставить желаемую глубину.

Устанавливаем сверло так, чтобы его наконечник оказался под прямым углом к будущему пазу. В результате намного проще установить сверло как раз между двумя схематичными линиями.

Первое отверстие высверливаем на полную глубину. Так мы отмечаем начало и конец паза, что даёт аккуратный старт и чётко заданную точку финиша, а также физически позволяет ощутить окончание паза, тем самым не позволяя продвинуться дальше. Это чувство особенно ценно, если пыль и опилки препятствуют нормальному обзору детали.

Затем возвращаемся в начало и вычищаем центральную часть паза между двумя отверстиями, двигаясь по направлению слева направо, толкая прибор от себя. Такое движение и положение помогает задействовать в работе всю длину фрезы.

Если же Вы выберете другое направление, придвигая фрезер к себе, у сверла есть больше шансов сбиться с курса. Почему так? - спросите Вы. Ответ: это связано с направлением вращения сверла. Когда сверло движется по часовой стрелке, всегда возникает желание двигать прибор в сторону, противоположную направлению этой ротации. Как видно на изображении, фрезер сопротивляется движению вперёд из-за того, что сверло постоянно стопорится в материале.

Если же двигать прибор в обратном направлении, к себе, а не от себя, его движение совпадёт с вращательным моментом сверла и продвижение фрезера будет лёгким. Лёгкость, с которой машина скользит по материалу, и может спровоцировать утрату контроля, в результате чего неизбежно отклонение от заданного курса.

Это не играет существенной роли, если сверло со всех сторон окружено древесиной, вместе с тем движение в правильном направлении стабилизирует процесс.

Если же необходимо сделать более широкий паз, когда нужно совершить больше одного прохода сверлом, всегда проверяйте, чтобы материал, который вы удаляете, находился за дальней стороной сверла. И Вы продолжаете двигаться слева направо. Если нужно вырезать несколько одинаковых пазов, Вам нужны только начальная и конечная линии, чтобы вырезать все остальные пазы.

И в завершении обратите внимание на положение рук: если придвинуть руку поближе к сверлу, создаётся ощущение лучшего управления прибором. Когда левая рука в основном толкает прибор вперёд, она лучше контролирует процесс, если занимает положение внизу, у основания фрезера.

Кроме того, такое положение рук создаёт меньшее давление на наконечник сверла.

Итак, теперь немного практики - и Вы будете в состоянии просверлить пазы практически в любой заготовке. Весь этот стул был сделан и собран по этой технологии! Так были приделаны спинка к основанию, куча сумасшедших уголков и шкантовых соединений - это всё было сделано ручным фрезером!

Спасибо автору за интересный мастер-класс!

Всем удачи, хорошего настроения, соблюдайте технику безопасности!

Процесс изготовления.

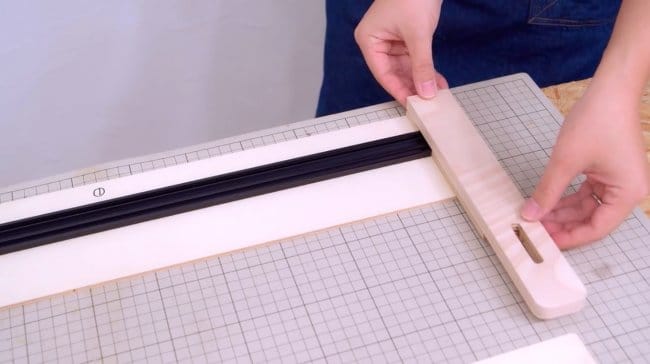

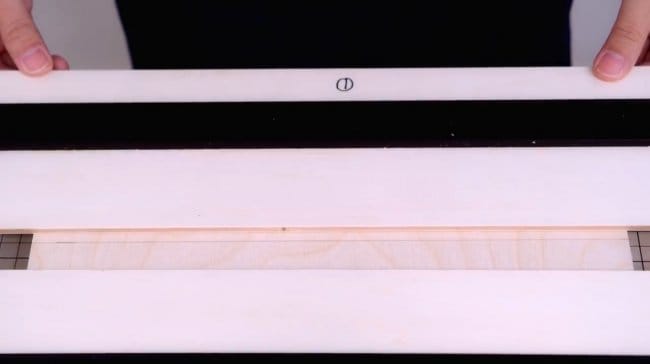

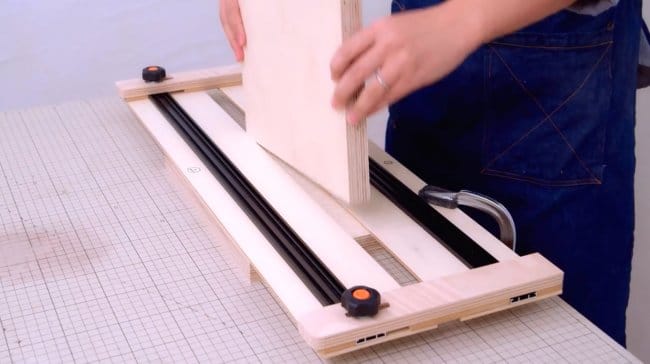

В качестве направляющих послужит алюминиевый Ш-образный профиль высотой 5-10 мм. Автор разрезает его на две части, получая детали длиной в 650 мм. При этом он использует свое вертикальное распиловочное приспособление, хотя можно обойтись и ножовкой по металлу.

К обратной, ровной стороне профиля, на всю его длину, приклеивается полоска качественного тонкого двухстороннего скотча.

Для подошвы или основания направляющих послужит тонкая листовая фанера такой же длины, как и профиль. Наличие хотя-бы одного ровного, или заводского края приветствуется.

От этого края мастер отступает по 30 мм на краях и в центре. Вдоль этих меток приклеивается профиль.

Такой отступ нужен для удобства фиксации основания с помощью струбцин к верстаку, что и делает автор.

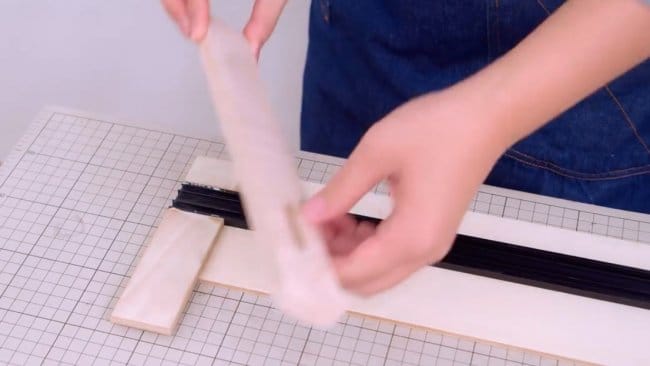

На фрезер устанавливается прямая фреза, с которой и будут в дальнейшем выполняться работы на этом кондукторе. Автор использует фрезу диаметром 4 мм.

Затем, подошва фрезера прижимается одной из двух упорных плоскостей подошвы к направляющей, и вторая часть фанеры срезается фрезером.

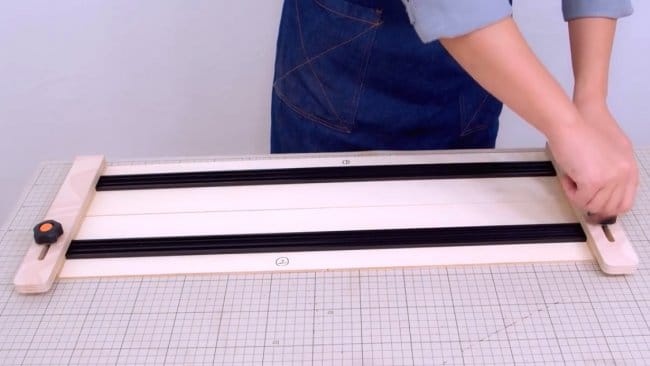

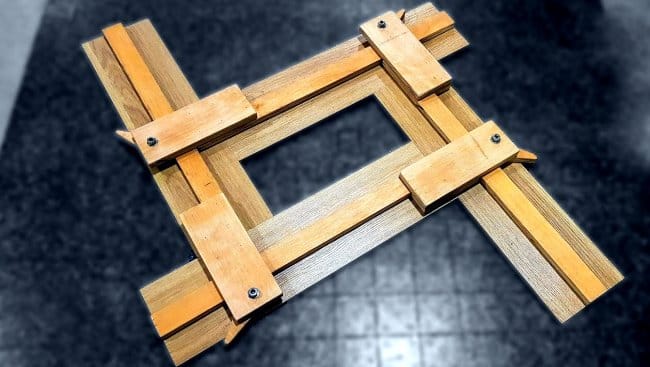

В итоге получилась вот такая комбинированная направляющая.

Важный момент. Расстояние от краев подошвы до режущей кромки фрезы может отличаться с двух сторон. Поэтому мастер нумерует как направляющую так и сторону на подошве. При эксплуатации готового кондуктора, нужно будет соблюдать их.

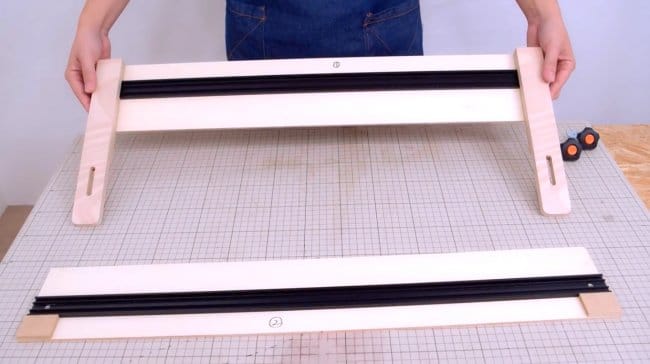

К оставшейся части фанеры, от срезанного края, снова делается отступ в 30 мм и приклеивается вторая алюминиевая направляющая.

После этого отрезается излишек фанеры, но уже прижимая к направляющей вторую сторону подошвы.

Рабочие стороны фанерных оснований соединяются, и автор измеряет расстояние между краями направляющих штангенциркулем. Оно составило 106 мм, что и логично. Ширина узкой части подошвы — 110 мм, а фреза — 4 мм.

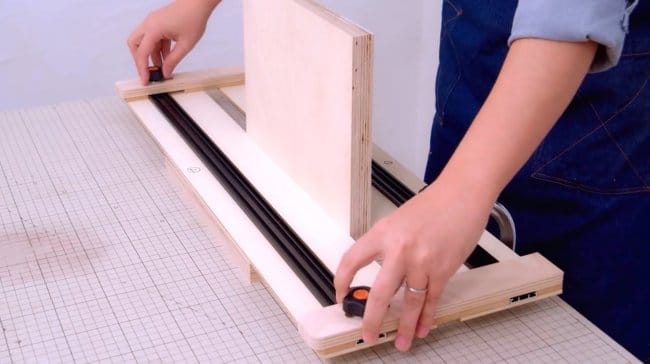

Из фанеры или листовой МДФ, вырезается две прямоугольных детали, размерами 106X50 мм. Эта деталь должна без люфта встать между краями направляющих.

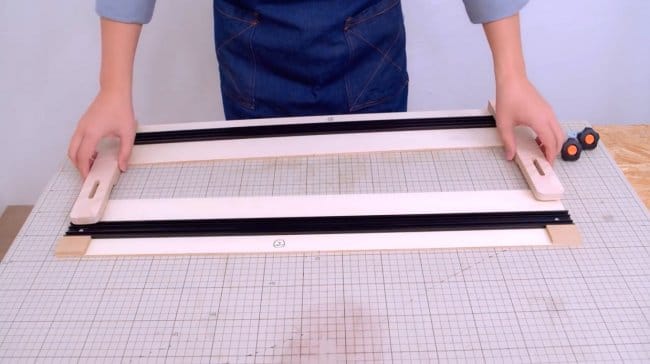

На одной из направляющих, отступив от края алюминиевого профиля 25 мм, посередине сверлится сквозное отверстие диаметром 5 мм. При этом заготовка фиксируется на столе сверлильного станка с помощью прижимов для Т-трека.

Мастер вырезал еще несколько небольших подкладок 30Х50 мм, которые приклеиваются к основанию возле краев направляющих.

Затем приклеиваются и ранее подготовленные детали 106Х50 только к основанию, в котором не сверлились отверстия.

Из куска фанеры автор вырезал вот такую заготовку, в которой нужно сделать прорезь для прижимного винта М6.

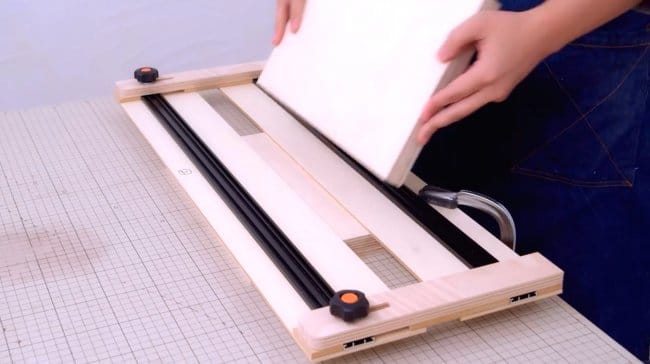

Параллельно детали кладется небольшой обрезок из фанеры той же толщины, и направляющая прижимается к ней струбциной. При этом линия разметки должна точно совпасть с краем основания.

Под вторую направляющую также подкладывается фанерка. Теперь можно фрезеровать первую часть паза, упирая подошву в направляющую.

Боковые поверхности шлифуются на орбитальном станке, а также закругляется два угла, расположенные ближе к пазу. Таких деталей, как Вы уже догадались, нужно две штуки.

На выступе второй направляющей также приклеены две подкладки.

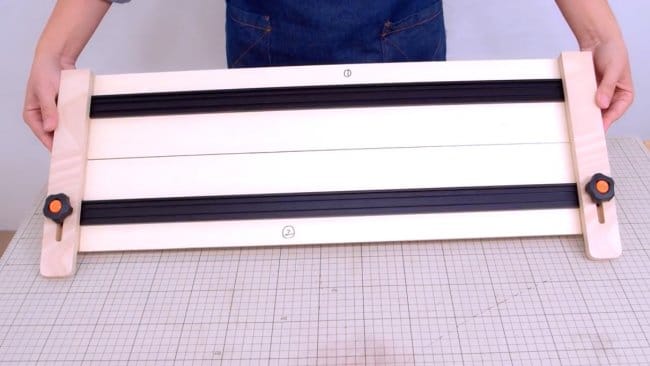

Остается соединить обе части кондуктора с помощью барашковых винтов М6.

Особенностью такой оснастки является возможность зафиксировать между ними заготовку, имеющую разную толщину, в виде клина. Также с ее помощью можно делать клиновидные вырезы.

Перед полноценным использованием приспособления, следует пропитать его деревянные поверхности льняным маслом, или покрыть акриловым лаком.

При износе краев оснований, их легко заменить, отклеив алюминиевые профиля. Именно поэтому не стоит соединять их с основанием с помощью секундного клея.

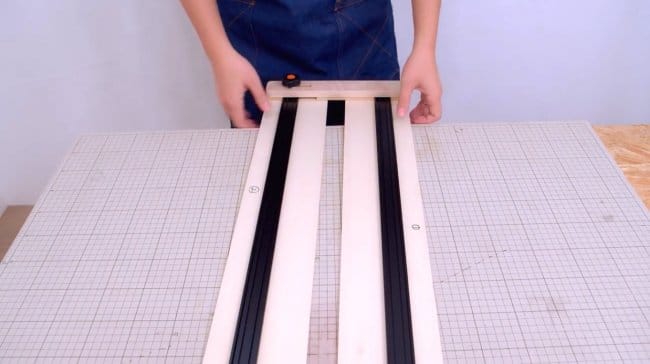

Пора испытывать оснастку в деле. Задача — самая обычная — сделать паз для дощечки, и получить Т-образное соединение.

На заготовку кладется оснастка, и край основания совмещается с линией разметки.

Направляющая и заготовка вместе прижимаются к верстаку струбцинами.

Между основаниями вставляется врезаемая дощечка, и зажимается между ними. Положение второй части кондуктора фиксируется барашковыми гайками.

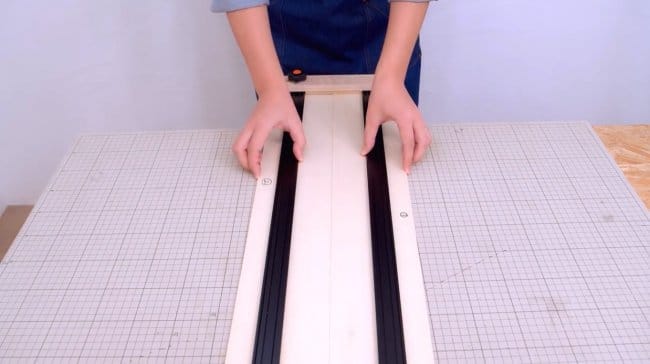

Удалив исходную заготовку, фрезеруется первый край паза, соблюдая нумерацию стороны подошвы и направляющей.

Если Вам понравилось такое устройство, рекомендую ознакомиться со статьей про изготовление усовершенствованной модели с расширенными возможностями.

Благодарю автора за простое, но полезное приспособление для мастерской!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Читайте также: