Как делают вручную плитку арабских странах

Обновлено: 03.05.2024

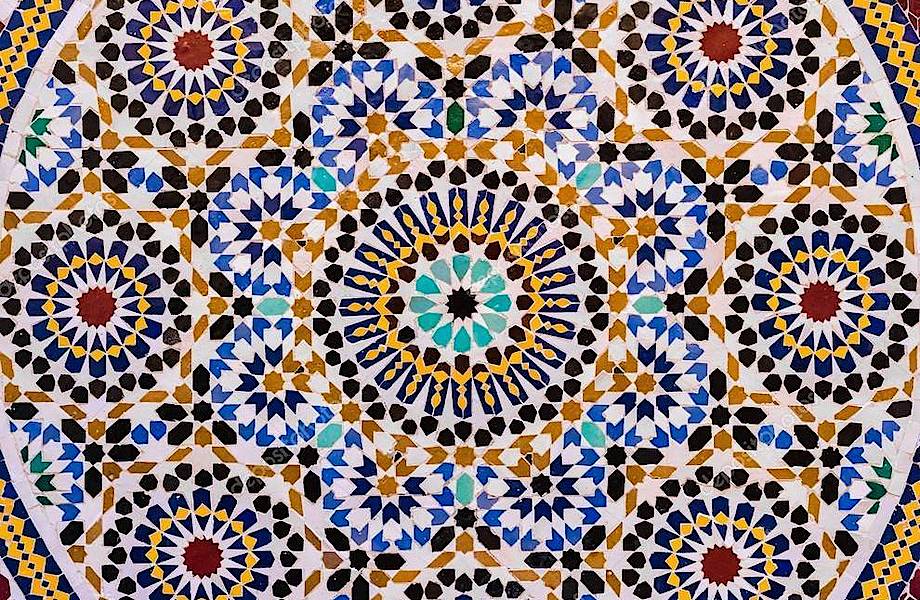

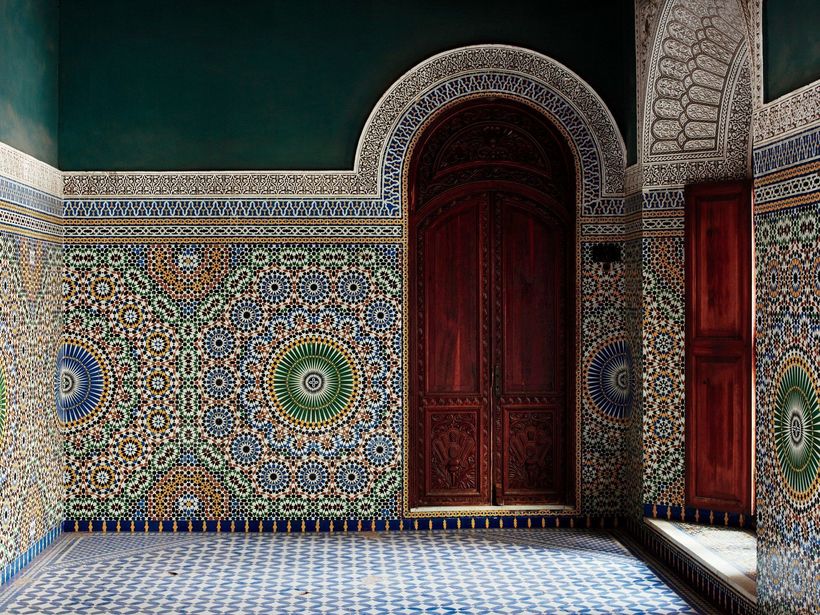

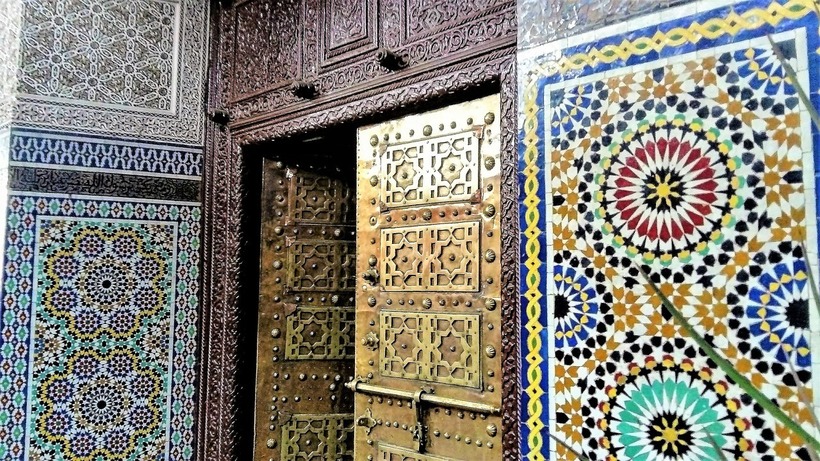

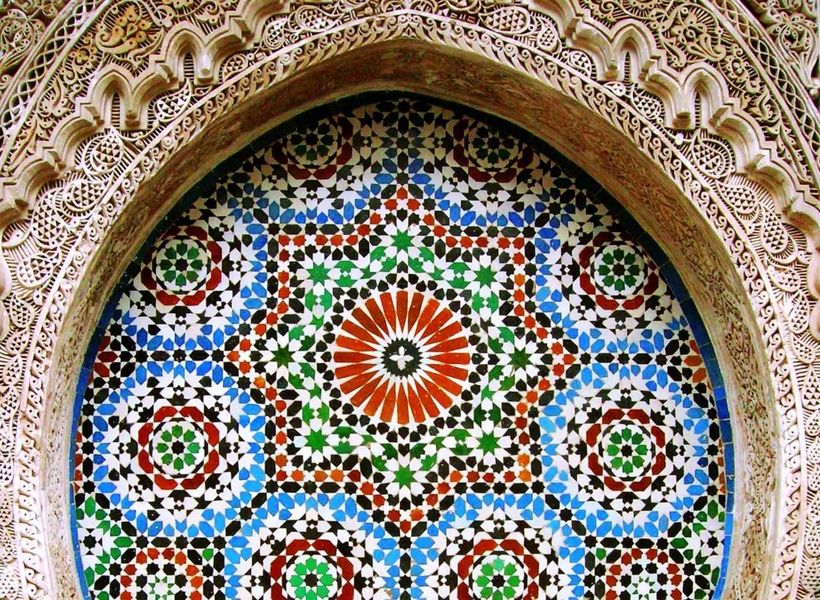

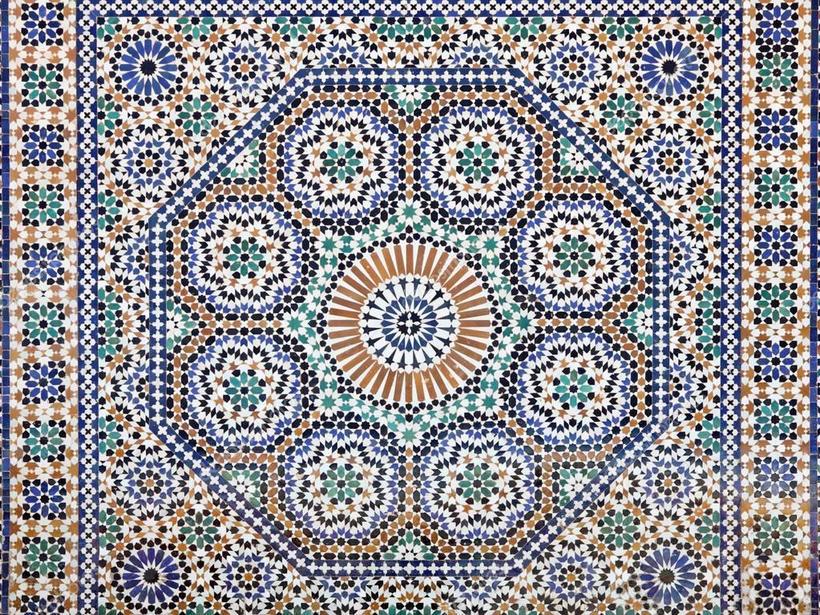

Путешествуя по Марокко, во всех мечетях, медресе, дворцах или риадах вы будете видеть прекрасные образцы мозаики, без которой невозможно представить ни один марокканский интерьер. Хитроумные сплетения ее узоров завораживают яркими цветами и геометрическим совершенством. Разглядывать марокканскую мозаику можно бесконечно: каждый орнамент и каждый кусочек уникальны и наполнены теплом рук талантливых ремесленников. Невозможно удержаться от того, чтобы провести рукой по ее гладкой прохладной поверхности с шершавыми прожилками цемента, представляя сколько труда было потрачено на ее создание.

Прогуливаясь по медине Феса или Марракеша, обязательно загляните в мастерскую ремесленника и понаблюдайте за процессом создания мозаики. Его трудоемкость не может не впечатлять. Здесь же можно полюбоваться готовыми изделиями - мозаичными столиками, фонтанами и панно - и даже заказать марокканскую мозаику с доставкой в вашу страну!

Путешествуя по Марокко, во всех мечетях, медресе, дворцах или риадах вы будете видеть прекрасные образцы мозаики, без которой невозможно представить ни один марокканский интерьер. Хитроумные сплетения ее узоров завораживают яркими цветами и геометрическим совершенством. Разглядывать марокканскую мозаику можно бесконечно: каждый орнамент и каждый кусочек уникальны и наполнены теплом рук талантливых ремесленников. Невозможно удержаться от того, чтобы провести рукой по ее гладкой прохладной поверхности с шершавыми прожилками цемента, представляя сколько труда было потрачено на ее создание.

Прогуливаясь по медине Феса или Марракеша, обязательно загляните в мастерскую ремесленника и понаблюдайте за процессом создания мозаики. Его трудоемкость не может не впечатлять. Здесь же можно полюбоваться готовыми изделиями - мозаичными столиками, фонтанами и панно - и даже заказать марокканскую мозаику с доставкой в вашу страну!

История

Название мозаики зеллидж (зеллиж) происходит от арабского "зеллижа", что означает "гладкий, полированный камень". Арабские мастера Магриба взяли за основу искусство греко-римской мозаики, однако значительно упростили технологию: вместо полированных кусочков камня они решили делать ее элементы из цветной керамики.

Мозаику зеллидж впервые стали делать в Марокко в испано-мавританскую эпоху в X в. В подражание римскому и византийскому стилю, она имела бело-коричневые тона.

На протяжении последующих четырех веков технологии ее создания постепенно совершенствовались. Главным центром ее производства стала испанская Севилья, а одним из лучших образцов этого искусства до сих пор является дворцовый комплекс Альгамбра в Гранаде (XIV в). С XIV в., при династии Меринидов, она приобретает настоящую популярность в Марокко, становится символом роскоши и непременным атрибутом всех дворцов, хаммамов, фонтанов и надгробий.

Развитие цветовой гаммы мозаики происходило постепенно. После белого и коричневого появляются синий, зеленый и желтый. В XVI в. развивается Тетуанская школа, которая использует лазурный, бледно-голубой, желтый, коричневый и белый цвета. Красный появился позже всех: его стали использовать только в XVII веке. Вплоть до XX века для создания эмалей использовались натуральные пигменты. Так, например, для создания белой эмали использовали кальцин (смесь оксидов свинца и олова), смешанный в воде с кварцевым песком. Для синей эмали использовали импортированный порошок смальты. Желтый получали из местной железной руды группы лимонитов. С расширением палитры цветов усложнялись и узоры.

Искусство мозаики распространилось по территории всего Марокко и Андалусии, гораздо реже можно увидеть ее на территории Алжира и Туниса. Техника ее изготовления попала из Севильи в Португалию, где получила название "азулежо" и превратилась в расписные изразцы бело-голубых цветов.

Сегодня главными центрами искусства зеллидж в Марокко являются Фес, Мекнес и Марракеш. Оно по-прежнему актуально не только в украшении домов, но и в монументальной архитектуре. Последний выдающийся образец марокканской мозаики - это мечеть Хасана Второго в Касабланке, построенная в 1991 году. Ее мотивы вышли из архитектурного пространства и перекочевали на экраны телевизоров в виде логотипов, на рекламные биллборды, посуду и мебель.

В мире не существует двух одинаковых мозаичных панно или столика, изготовленных в технике марокканской мозаики. Каждое из них уникально. Такое изделие, словно произведение искусства, восхищает и завораживает своей красотой, да и стоит такое великолепие немало. А все дело в том, что эти предметы интерьера до сих пор делают вручную, а технология приготовления не менялась на протяжении тысячелетий.

Никакое фабричное производство не в состоянии повторить то, что делают марокканские мастера. Традиционное искусство создания мозаики из керамической плитки носит название зиллидж и известно с глубокой древности. Уникальность этого ремесла состоит в том, что мастера вручную изготавливают цветные керамические плитки, затем при помощи простейших инструментов, буквально на коленках, вырезают из них крошечные детали нужной формы и размера. Далее мастер берет детали и выкладывает из них узор, располагая их цветной стороной вниз. Требуется невероятная точность и аккуратность, для того чтобы узор получился ровным и красивым, ну и, разумеется, необходимо не запутаться в цветовой гамме, что также требует определенных навыков. Вот как выглядит весь процесс изготовления традиционной марокканской мозаики.

Большая часть мозаичных панно и декора выполнена с использованием геометрических узоров. Широкое применение эта техника получила на территории Марокко в XII-XIV веках, когда мечети и дворцы стали украшать изящными панно, размещая их на фасадах, колоннах и стенах, используя для украшения различных предметов интерьера. Восхитительные мозаики также применялись для украшения полов во дворцах и домах знатных горожан. В городах Фес и Мекнес можно встретить марокканскую мозаику во многих исторических зданиях: дворцах, мечетях, духовных школах и жилых домах.

Это искусство на Западе Африки зародилось в VIII веке и первые мозаики с восхитительными геометрическими узорами появились в домах знатных граждан. Мозаичные панно служили признаком утонченного вкуса хозяина, а также отражали его высокий социальный статус.

К счастью, уникальные навыки по изготовлению мозаики дожили до наших дней. Сегодня в городах Фес и Марракеш существует несколько ремесленных мастерских, где делают различные предметы интерьера с применением этой техники. Уникальные произведения искусства, выполненные по тысячелетней технологии, охотно покупают как сами марокканцы, так и туристы, которые иногда приходят в такие лавочки просто полюбоваться работами местных мастеров.

P.S. У нас есть telegaram-канал, где мы публикуем подборки горящих туров 😎😎😎

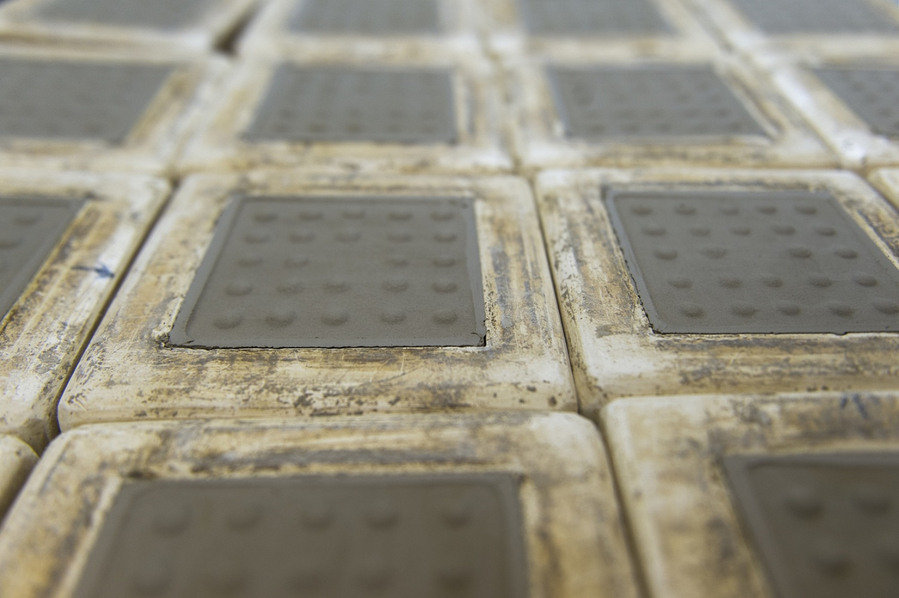

Сайед Хуссейн занимается изготовлением плитки из цемента вручную уже более 50 лет. Он говорит, что он один из последних, кто все еще выполняет эту работу в Египте: большинство других мастерских не выдержали конкуренции со стороны мрамора и керамической плитки. Репортеры канала Business Insider поехали в Каир, чтобы посмотреть, как работает Сайед и на чем держится его бизнес.

Вот что рассказывается в ролике ниже:

«Цементная плитка быстро захватила рынок строительных материалов в прошлом веке, когда страны требовали быстрого и бюджетного восстановления после участия в мировых войнах. Цемент же был одним из самых доступных и дешевых строительных материалов. Позже люди стали желать не только доступности, но и качества, красоты. Так рынок плитки был наводнен мрамором и керамикой, а цемент стал лишь слабым напоминанием о тех временах.

В Европе не осталось мастеров, которые бы делали цементную плитку, но в Египте все еще есть такие люди. Один из них Сайед Хуссейн, который уже полсотни лет держит небольшую ремесленную и мастерит цементную плитку на продажу. Он сам смешивает цемент, добавляя различные цвета, сам выкладывает его в формы, чтобы придать интересный узор или орнамент. Единственными помощниками мастера служат двое рабочих да гидравлический пресс, который спрессовывает плитку, остальная работа делается руками.

В день Сайед и его два помощника могут делать около 140 плиток, которые продают за небольшие деньги: 1 м² за 500 египетских фунтов, это около $31. Но для мастера не столько важны деньги, сколько сама работа, творческий процесс и то удовольствие, которое он получает, смешивая цвета и создавая интересные узоры из цемента. Мужчина учился всему у отца, который также делал цементную плитку и мечтал передать дело сыну. У Сайеда нет своего сына, которому можно было бы отдать семейное дело, а потому он часто берет учеников, готовых так же увлеченно заниматься старинным делом. Кстати, первыми плитку использовали не египтяне, а древние греки, украшая ею свои дома».

О том, насколько интересный процесс изготовления марокканской мозаики, мы писали в этой статье. Кстати, ранее мы рассказывали о самом прочном бетоне в мире и о том, как его делают.

P.S. У нас есть telegaram-канал, где мы публикуем подборки горящих туров 😎😎😎

Как это сделано, как это работает, как это устроено

Самое познавательное сообщество Живого Журнала

Считается, что керамическая плитка появилась в древнем Египте – ею украшали дворцы фараонов. И сегодня это один из самых распространенных отделочных материалов. Декорированные плиткой кухни и ванные комнаты есть, пожалуй, в каждой российской квартире. Во всем мире плитка давно массово изготавливается на заводах, но изделия ручной работы тоже не редкость.

На этом производстве в Суздале плитку изготавливают из так называемой шамотной глины. В строительстве вообще шамотная глина применяется для кладочных, отделочных и штукатурных работ, но также подходит для изготовления керамики, декоративной плитки и архитектурных изделий. Это прочный материал, который хорошо переносит температурные нагрузки (например, при обжиге).

Глина в виде порошка смешивается с водой и сбивается в специальной машине. Мешка просеянного шамота (примерно 13 килограммов) хватает приблизительно на 100 плиток.

Готовую глиняную массу помещают в экструдер, где она разминается, избавляется от воздуха. Через формующее отверстие экструдера глина выходит в виде толстой плоской ленты, ширина которой соответствует ширине будущей плитки. Затем глиняную «ленту» с помощью струны нарезают на квадратные кусочки – заготовки.

Заготовки закладывают в гипсовые формы – вручную или с помощью ручного пресса. Глиняные обрезки, которые остаются после формовки плитки, идут в дело. Они помещаются обратно в машину, которая замешивает массу для следующей партии изделий.

Тыльная сторона плитки должна иметь шершавую или ребристую поверхность для лучшего сцепления с раствором при кладке. В одних случаях форму перед помещением под пресс накрывают тканью – на глине отпечатывается соответствующая текстура и рисунок «пятки» пресса. В других случаях на тыльной стороне делают насечки «расческой», и поверхность становится ребристой.

Далее плитки вынимают из форм и укладывают на стеллажи, чтобы глина подсохла, «прихватилась». Затем мастер обрабатывает края подсохших плиток, чтобы на них не было «бородок».

После этого плитки отправляются в печь на первый обжиг, который называется «утильный» - это обжиг без глазури. После первого обжига изделия приобретают прочность.

На этом производстве есть разные печи: большая и несколько маленьких (с горизонтальной и вертикальной загрузкой). Они загружаются в зависимости от тиража изделий. Одна загрузка печи называется «садка». В большую печь заезжает целый стеллаж – это довольно большая садка, в маленькой печи можно одновременно обжечь всего около 40 плиток.

Большая печь набирает температуру приблизительно за 10 часов, маленьким требуется меньше времени. Чем больше печь, тем плавней набор температуры. Для плитки температура первого обжига составляет 1050 градусов.

Когда плитка после первого обжига остывает, ее покрывают глазурью. Майоликовые глазури бывают разных цветов, ими можно расписывать, можно просто покрывать плитку.

Глазурь на плитку наносят двумя способами: ею либо поливают изделие, либо распыляют ее из пульверизатора. Кистью ровно нанести глазурь на плитку очень сложно.

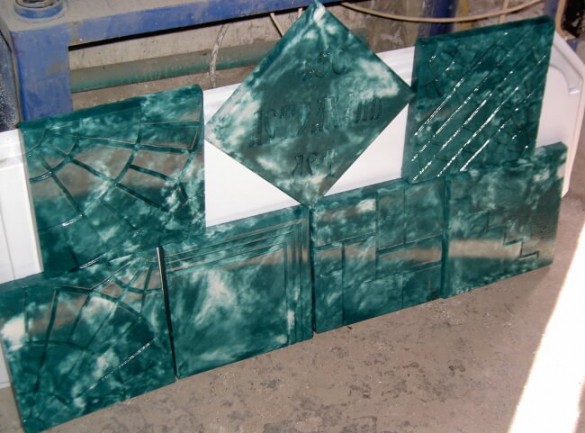

До обжига глазурь всегда матовая, и в сыром виде часто имеет не тот цвет, который предполагается. На нижнем снимке плитку полили глазурью, которая после обжига станет зеленой.

Приблизительно вот такой:

После полива или распыления глазури края и тыльную часть плитки вытирают мокрой губкой.

Иногда плитки покрывают светлой или бесцветной глазурью. После обжига они будут белыми, бежевыми, молочными - в зависимости от поставленной задачи.

После глазуровки плитка снова отправляется в печь. Второй обжиг - уже с глазурями - называется «политой». Название говорящее, поскольку плитку изначально именно поливали глазурью (этот метод, как видите, используется и сейчас). Во время второго обжига температура в печи задается зависимости от того, какая на плитку нанесена глазурь. Минимальная температура плавления глазури 980 градусов, максимальная – 1200.

Нередко на одну плитку наносят глазури разных цветов, и тут важно, чтобы они имели одинаковые характеристики. Иначе хорошего результата не будет. Если для одной глазури требуется минимальная, а для другой максимальная температура плавления, то потеря качества неизбежна. Или одна глазурь не приобретет глянца и останется матовой, или вторая вскипит и выгорит.

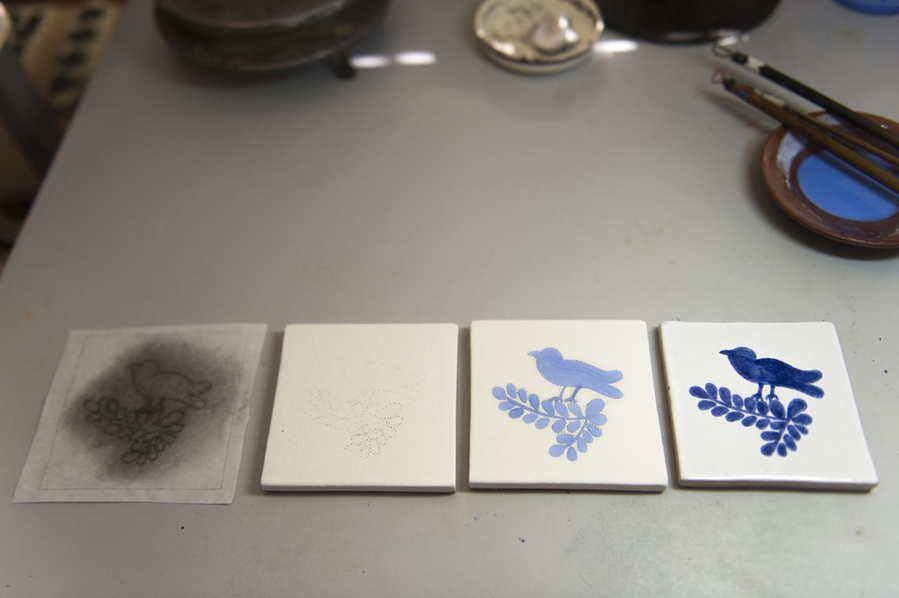

Плитку можно просто покрыть глазурью, а можно расписать. Для этого она сначала покрывается эмалью, по которой наносится роспись майоликовой глазурью. Плитки с росписью обычно имеют светлый фон. Майоликовые цветные глазури отличаются полупрозрачностью, ими почти невозможно прорисовать четкие линии, контуры. Для этого используют пигменты - краски для керамики, которые перед обжигом нужно припылять бесцветной глазурью. Но чаще всего плитки расписывают все-таки майоликой.

Делают это следующим образом. Сначала берут готовую обожженную плитку, уже покрытую светлой глазурью. Из специальной бумаги изготавливают трафарет: наносят карандашом рисунок и по контуру прокалывают бумагу иголкой. Затем накладывают трафарет на плитку и затирают поверхность толченым грифелем. Через иголочные проколы грифельный порошок попадает на плитку, обозначая контур будущего рисунка.

Затем художник кисточкой наносит рисунок цветной глазурью.

Когда рисунок готов, плитка отправляется в печь на обжиг. Сырая глазурь имеет светлый, пастельный цвет, а после обжига она темнеет.

Наконец, последний этап - готовые плитки отправляются на прилавки магазинов.

Изготовление тротуарной плитки в домашних условиях – это не только экономия средств, но и возможность организации мини-производства с рентабельностью более 100%. Прочтите статью, и вы узнаете: как открыть домашний цех по изготовлению плитки уникальных расцветок, какое оборудование и материалы необходимы в производстве.

Содержание:

- Помещение и оборудование для производства

- Формы и материалы для плитки

- Технология

- Рецептура расцветок натурального камня

Технология, о которой рассказано далее – это методика производства искусственного мрамора, и других имитаций натурального камня, подходящая для изготовления:

- тротуарной плитки, брусчатки;

- облицовочной плитки, панелей;

- изделий садово-парковой архитектуры;

- еврозабора;

- лестниц и балясин;

- бордюра и водоотвода.

Организация домашнего цеха потребует незначительных затрат. При покупке полного комплекта оборудования на вторичном рынке ориентировочные затраты составят 30000 рублей. Плитка, изготовленная своими руками, будет дешевле покупной в два раза.

Помещение и оборудование для производства

Для изготовления тротуарной плитки в домашних условиях необходимо:

- помещение от 12м2;

- бетономешалка;

- вибростол;

- вспомогательный инструмент;

- формы;

- расходные материалы.

В качестве помещения подойдет гараж, сарай, любая постройка со стенами и крышей. Важно, чтобы помещение было оборудовано качественной проводкой для подключения электроприборов. В помещении вдоль стен нужно сделать надежные стеллажи для сушки готовых изделий. Рекомендуемая площадь стеллажей – 20 м2.

Для производства понадобятся два основных агрегата – это бетономешалка и вибростол. Бетономешалка подойдет как принудительного типа, так и обычная груша. Обычно в домашнем производстве используются бытовые бетономешалки, работающие от сети 220 вольт. Рекомендуемый объем мешалки – от 180 литров. Бетономешалка принудительного типа подойдет только с низкой частотой вращения вала: от 16 до 24 оборотов в минуту.

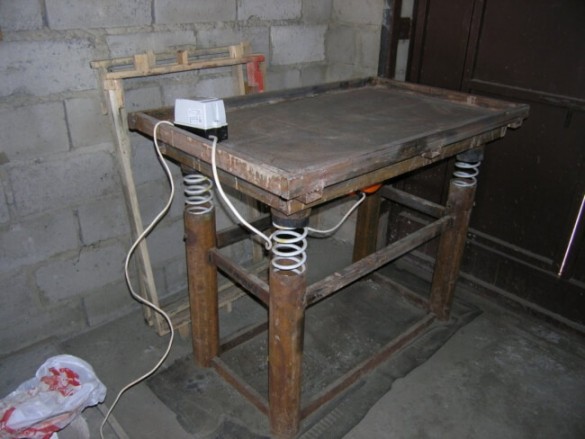

Вибростол подойдет абсолютно любой. Основная функция вибростола – это утряска раствора в форме. Его стоимость на вторичном рынке начинается от 5000 рублей. При наличии сварочного оборудования можно изготовить вибростол самостоятельно. Для этого нужен уголок или труба, лист металла, пружины, электродвигатель.

Электродвигатели можно применять как специализированные, которые сделаны для виброоборудования, так и бытовые, применяемые для заточки ножей. Главное, чтобы число оборотов двигателя было от 1800 до 3000 в минуту.

В качестве вспомогательного оборудования будут нужны: лопаты, кельма, ведра, корыто, емкость для воды и пластификатора, весы большие и малые, строительный фен. Для сушки плитки будет необходима целлофановая пленка площадью 6 – 10 м2.

Формы и материалы для плитки

Плитка отливается в пластиковые формы, которые можно купить как б/у, так и новые. Стоимость новых форм начинается от 400 рублей за кв. метр. Б/у формы можно приобрести по цене от 70 рублей за кв. метр. Для производства тротуарной плитки своими руками достаточно купить 20 м2 форм.

При покупке форм нужно знать, что самые практичные формы – это изделия их ПВХ. Они выдерживают до 150 отливок. Также, можно использовать формы из АБС-пластика. Они дают более гладкую поверхность, но их ресурс ограничен 50 – 70 использованиями.

При покупке форм нужно учесть, где будет лежать плитка. Если она будет уложена в виде садовой дорожки, то подойдет толщина 30 или 50 мм. В случае если плитка будет уложена перед гаражом, то стоит купить формы для плитки толщиной не менее 70 мм.

В изготовлении плитки понадобиться:

- песок строительный;

- щебень фракции 5 – 20;

- цемент М – 400 или М – 500;

- пластификатор для бетона;

- железооксидный краситель (белый, красный, зеленый, желтый, черный).

Все эти материалы имеются в свободной продаже.

Технология, от раствора до сушки

Искусственный мрамор или камень – это громкое название. На самом деле просто смешиваются два бетонных раствора окрашенные в разные цвета и заливаются в форму. Причудливый узор, напоминающий срез натурального камня получается под воздействием вибрации.

Начинается производство с замеса бетонной смеси. В бетоносмеситель помещаются компоненты из расчета:

- 1 часть цемента;

- 2 части песка;

- 1,5 части щебня.

Компоненты нужно взвешивать и пропорции составлять от веса, а нет от объема. Все компоненты размешиваются в бетономешалке без добавления воды в течение 10 минут. После размешивания на сухую от смеси нужно отобрать 10% от общей массы в отдельную емкость.

Далее, в бетономешалку насыпается белый краситель (диоксид титана) и раствор мешается на сухую еще в течение 5 – 7 минут. Белый цвет добавляется из расчета 3% от общей массы смеси.

Важно! Белый цвет сложный для окрашивания и он добавляется в пропорции 3% от массы раствора. Все остальные цвета железооксидных красителей добавляются из расчета 5% от массы цемента.

В емкость с отобранной смесью добавляется черный краситель из расчета 5%, но уже от массы цемента. К примеру, если в общем растворе использовано 50 кг. цемента, то в отборе будет всего 5 кг. 5% от 5 килограммов цемента – это 250 грамм. Следовательно, в отбор добавляется 250 грамм черного красителя.

Пока белый раствор перемешивается в бетономешалке, черный следует перемешать в отдельной емкости вручную. Для этого можно использовать кельму. Когда растворы перемешаны, необходимо добавлять воду затворения.

Вода затворения готовится одновременно с раствором. Для ее приготовления нужен пластификатор. Нужное количество воды рассчитывается по специальному коэффициенту, который составляет значение 0.33. К примеру, если в замесе присутствует 50 килограмм цемента, то эти килограммы нужно умножить на коэффициент 0.33. 50*0.33=16.5 литров. В такой раствор нужно 16.5 литров воды. Далее в воду надо добавить пластификатор для бетона из расчета 1% от веса цемента. На данный замес необходимо 500 грамм пластификатора. Пластификатор нужно размешать до полного растворения.

После приготовления воды затворения от нее отбирается 10%, и меньшая часть идет в емкость с черной краской, а большая в бетономешалку. Если рассмотреть на предыдущем примере, то в бетономешалку нужно налить 14.8 литров воды затворения, в отбор 1.65 литра. Раствор с водой затворения нужно перемешивать в бетономешалке в течение 15 минут. Одновременно с этим нужно размешать вручную черный раствор.

Важно! Готовый раствор не должен растекаться. Излишек воды приведет к высокому количеству брака.

После перемешивания в бетономешалку с белым раствором точечно и небольшими порциями выкладывается черный раствор. Далее бетономешалка включается и делается три оборота лопастей. Это необходимо для получения равномерно окрашенного раствора со структурой натурального мрамора.

После того, как раствор готов его нужно укладывать в формы. Требования к формам одно – они должны быть чистыми и сухими. Смазка форм не требуется, так как пластификатор не дает раствору прилипать к стенкам.

Готовый раствор аккуратно укладывается в формы. Брать раствор нужно кельмой и при укладке в форму переворачивать его, чтобы раствор лег на поверхность нетронутой стороной. Это придаст красивую структуру цвета изделию.

Далее, формы с раствором помещаются на включенный вибростол. Эту операцию можно проводить по принципу конвейера: пока одна форма вибрирует на столе, можно наполнять другую. При утряске форм смесь будет оседать и нужно заполнять раствором пустой объем. Главное, не допускать воздействия вибрации на одну плитку более 45 секунд. Это может вызвать смешивание цветов и прилипание раствора к форме.

Формы с готовой плиткой нужно укладывать на стеллажи или рядами на ровную площадку, используя в качестве прослойки листы фанеры. Плитку при сушке нужно обязательно накрывать целлофановой пленкой и ни в коем случае не допускать воздействие ветра или прямых солнечных лучей. Сушка проводится трое суток. В холодную погоду сушку рекомендуется продлить до 5 суток.

После сушки готовую плитку следует извлечь из форм. При использовании пластификатора плитка выходит без проблем. Если выемка плитки затруднительна, то можно прогреть форму строительным феном. Форма расшириться и плитка легко выйдет.

Рецептура расцветок натурального камня

Данная технология позволяет имитировать расцветки нескольких пород натурального камня.

Черный мрамор изготавливается, так же как и белый, но только в большой объем добавляется черный краситель в пропорции 5% от массы цемента, а в малый объем белый краситель в пропорции 3% от массы раствора.

Имитация красного гранита делается путем добавления в основной цвет красного красителя, а в дополнительный черного. Соотношение цветов 8 к 2. Красная и черная краска добавляется в пропорциях 5% от массы цемента. При смешивании цветов рекомендуется сделать 5 оборотов бетономешалки.

Сланец изготовляется из основного желтого и дополнительного белого цвета. Пропорции окрашенных частей составляют 8 к 2. Также можно изготовить имитацию малахита путем соединения основного зеленого и дополнительного белого. Пропорции малахита 9 к 1. Число оборотов бетономешалки при смешивании – 2.

Полет фантазии здесь не ограничен и помимо представленных рецептур, можно придумать уникальные цветовые гаммы, состоящие из двух и более цветов. Количество оборотов при смешивании может варьироваться от 2 до 7. Большое количество оборотом сделает разводы цвета более размытыми.

Читайте также: