Как делают строганную доску

Обновлено: 25.04.2024

Главным критерием выбора строганной доски для строительства является надежность и прочность. Поэтому предпочтительно применение сосны, бука, дуба.

Рассмотрим представленные направления использования более детально:

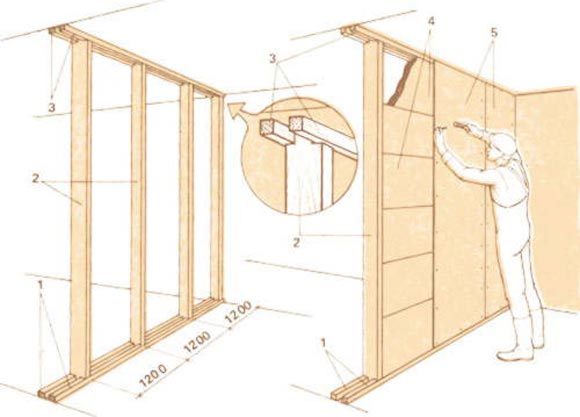

Устройство каркасов

Каркасы монтируются из строганной доски влажностью не более 10 %. Расстояние между стойками каркаса – 600 мм. Надежное крепление элементам каркаса обеспечивает применение металлических уголков и пластин, а также деревянных раскосов. Они впиливаются в стойки и перемычки каркаса.

Внутренние конструкции

Чаще всего, строганная доска используется как черновой материал. Поэтому требования к ней достаточно невысоки. В данном виде работ допускается применение пиломатериала с влажностью в пределах 6-20%.

Монтаж конструкции осуществляют в несколько этапов:

- На пол и потолок прибивается по два треугольных бруса, углом 90° внутрь.

- Между брусьями оставляется зазор равный ширине доски.

- В зазор заводится доска.

- На потолке и на полу доски крепятся гвоздями.

Так будет обеспечена надежная конструкция из стеновых досок. То же касается и перегородок. В практике строительства стараются не упирать перегородки на полы с чистовой отделкой, а только на черновые. Т.к., это приводит к трудностям в случае возникновения необходимости в замене половых досок или напольного покрытия.

Стены и перегородки в доме можно возводить одинарными или двойными. Одинарная стена или перегородка не может выдерживать значительную нагрузку на нее – поэтому выполняет больше декоративное назначение. Для обеспечения большей жесткости конструкции – доски набивают в два ряда. На вертикально набитые доски по диагонали набивается второй ряд. Выдерживание угла в 45° позволит конструкции «не играть». Между рядами можно положить теплоизоляционный материал. Он же позволит уменьшить звукопроводность конструкции.

Если в дальнейшем эти конструкции не предполагается дополнительно декорировать, то следует использовать строганные доски высокого качества. Вскрытые морилкой и/или лаком они создадут неповторимый декор. Если предусмотрено оштукатуривание досок – их следует предварительно подготовить. А именно, доски надо слегка расколоть топором, а в щели вбить клинья. Второй способ – набить дранку. Если планируется отделка гипсокартоном – то ровные и сухие строганные доски служат прекрасным каркасом для монтажа листов.

Новички в строительстве часто путают пиломатериалы и заказывают не то, что им требуется. Между строганой и обрезной доской есть ряд отличий. Обе разновидности пользуются спросом, но прежде чем совершить покупку, необходимо разобраться в их характеристиках.

Отличия в технике производства досок

Индивидуальные параметры досок во многом определяет технология их изготовления. Она не сильно отличается, но разница все-таки есть. При наличии сомнений на этапе покупки следует проконсультироваться с сотрудником строительного магазина.

Методика производства обрезной доски заключается в ее обработке специальным станком, предназначенным для работы с деревом, с целью подгонки под определенные параметры. У заготовок удаляют боковую часть вместе с корой, но поверхность при этом не становится гладкой.

Древесину поставляют в цех, где ее подвергают распилу и получают доски нужного размера. Края досок отличаются размерами и имеют шероховатости.

Сушка выполняется естественным образом, поэтому с течением времени заготовка может деформироваться. В случае усадки досок их приходится менять.

Принцип производства строганой доски идентичен. Но после обрезки ее обрабатывают дополнительно, чтобы довести до гладкого состояния, сделать максимальной ровной. После удаления коры материалу придают требуемые размеры, затем его подвергают просушиванию и шлифовке. Специалисты рекомендуют выполнить повторную шлифовку для удаления всех имеющихся неровностей.

Таким образом, пиломатериалы отличаются обработкой: у одного поверхность идеально гладкая, а у другого шершавая. Способ обработки сказывается на стоимости. Сухая строганая доска стоит дороже. Ее можно применять для внутренней финишной отделки. Она хорошо смотрится и в естественном виде, без окрашивания и покрытия лаком.

Но это не значит, что обрезную разновидность применяют только для черновой облицовки. Данный пиломатериал обладает естественной влажностью и явными погрешностями в размерах. Дополнительной обработке его подвергает уже сам заказчик, непосредственно перед использованием.

Что лучше?

Чтобы понять, какой из пиломатериалов лучше, необходимо сравнить их ключевые характеристики. Разобравшись, в чем заключается разница, можно делать заказ.

Основное достоинство обрезной разновидности заключается в ее демократичной стоимости. Строганый пиломатериал обходится дороже. Доски, обладающие естественным уровнем влажности, более устойчивы к неблагоприятному воздействию внешней среды. Наиболее ценными считаются хвойными породы. При возведении несущих конструкций обычно применяют бук и дуб.

Среди преимуществ обрезной доски, помимо доступной цены, выделяют ее безопасность и экологичность. Этот материал просто использовать, специальных приспособлений не требуется.

Обрезные доски отличаются классами. Высококлассный материал применяют в мебельном производстве. К достоинствам строганого пиломатериала относят:

- правильную форму каждой заготовки;

- отменное качество пиломатериала;

- отсутствие деформаций и иных дефектов после просушивания в камере.

Его минус в сравнении с обрезной разновидностью – более высокая цена.

Где применяются?

И строганую, и обрезную доску активно используют в строительной сфере. У каждой разновидности имеются свои особенности, плюсы и минусы. Обрезная доска имеет широкую сферу применения. Это подходящий материал для создания внутренней облицовки. Его можно использовать для отделки стен в помещениях различного назначения. Обрезную необработанную доску применяют для возведения:

- кровель;

- несущих конструкций и перекрытий;

- опалубок и подмостей;

- мебельных изделий;

- декоративных элементов.

На основе таких досок делают рамы, дверные коробки, ящики. Их применяют для наружной обшивки строений. Они служат лагами при укладке пола.

На основе строганой разновидности делают полы, предметы мебели, оформляют места, где требуется применение высококачественной древесины. Когда выполняются отделочные работы, часто возникает потребность в проведении дополнительной обработки, покрытии лаком и другими составами, обеспечивающими защиту от солнечных лучей или грибка. Обработанные защитными смесями строганые доски служат на протяжении нескольких лет, не утрачивая при этом презентабельного вида.

О том, чем отличается строганная доска от калиброванной, смотрите далее.

Строганная доска применяется для чистовых работ как внутри, так и снаружи помещения. Основные качества, которыми отличается от простой обрезной доски – это гладкая, шлифованная поверхность и более качественная просушка. Изготовление – это длительный и непростой процесс.

Распил бревен

Основная масса досок изготавливается из хвойных пород дерева, таких как сосна и ель, причем самым высоким качеством отличается лес зимней заготовки.

Чаще всего для распила бревен применяется один из следующих способов:

- тангенциальный;

- полурадиальный;

- радиальный.

Тангенциальный способ распила позволяет получить максимальное количество пиломатериалов из бревна. Недостаток тангенциального распила заключается в том, что доски, полученные таким путем, подвержены деформации.

Доски полурадиального распила представляют собой компромисс по качеству и цене между досками тангенциального и радиального распила.

Изготовление строганной доски тангенциального типа оставляет небольшое количество отходов, а потому такой пиломатериал намного дешевле. Тангенциальные доски отличаются более заметным рисунком, но по усушке и деформации намного хуже предыдущих двух видов.

Сушка и шлифовка

После обрезания коры, оставшейся по краям досок, полученный материал отправляется в сушильную камеру. Для получения качественного материала важен контроль состояния древесины, так же обязательна корректировка температуры и влажности воздуха.

Гладкость строганной доски позволяет использовать ее в качестве напольного покрытия, отделочного материала как для наружных, так и для внутренних работ, изготовления мебели, в судостроении.

Качественная просушка позволяет свести к минимуму вероятность деформации, растрескивания, потемнения, загнивания и других неприятных последствий. Использование хорошо высушенной и отшлифованной доски не всегда оправдано экономически, поэтому следует тщательно продумывать, для каких задач необходима строганная доска, а для каких будет достаточно более дешевых материалов.

Материалы для изготовления современной мебели

Современная мебель отличается большим разнообразием дизайна и материалов. Многие потребители обращают свое внимание на мебель, выполненную из более дешевых современных материалов.

Древесина, как строительный материал

Древесина, как материал для изготовления изделий имеет ряд достоинств, которыми не обладает ни один из конструкционных материалов.

Мебель из сосны и ели

Основные достоинства и особенности мебели, изготовленной из сосны и ели. Людям нравится мебель из натуральной древесины, причем, большинство предпочитает ароматную древесину, а именно – ель.

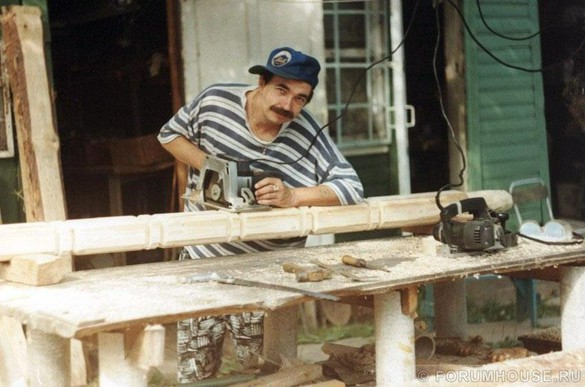

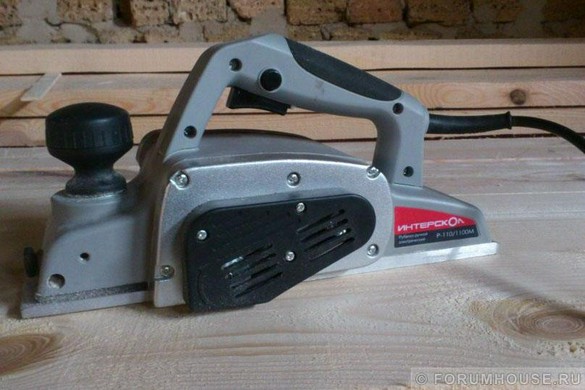

Электрический рубанок – важнейший инструмент для всех, кто имеет дело с обработкой древесины, а при строительстве или ремонте он может стать незаменимым помощником. В быту домашнему мастеру, как правило, достаточно традиционного ручного рубанка, но на частном подворье или дачном участке работ с деревом бывает предостаточно. Бани, хозпостройки, заборы, скамейки и другая мебель – список можно продолжать и продолжать.

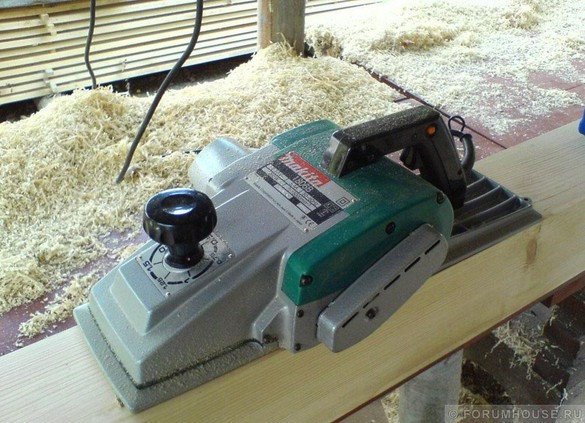

Электрорубанок сэкономит мастеру массу времени и сил и позволит добиться хороших результатов. Электрорубанком доводят заготовки до нужных размеров, выравнивают поверхности, удаляют зазубрины, заусенцы и сучки, срезают кромки, выбирают пазы. Рубанку, конечно, не по силам «тонкая» обработка поверхностей до идеальной гладкости, для этого понадобятся дополнительные инструменты. Но со своей основной задачей – черновой обработкой древесины в больших объемах – электрорубанок, при соблюдении правил эксплуатации, справляется на «отлично».

Как и при выборе любого электроинструмента, мастеру, выбирая электрорубанок, следует отталкиваться от основных задач, в которых инструмент будет чаще всего задействован. Важную роль играет мощность инструмента, с которой напрямую связана его производительность. Рубанок большей мощности строгает «глубже», то есть им можно снимать за один проход более толстый слой древесины. Ручные электрорубанки выпускаются мощностью в пределах 0,5 – 2,2 кВт. Выше полутора киловатт – уже, по сути, профессиональный инструмент для масштабных работ. Если планируется использовать рубанок часто и в больших объемах – есть смысл присмотреться к моделям помощнее. Но, как всегда, действует правило: чем мощнее инструмент, тем больше он весит и тем выше его цена. Рубанком небольшой мощности будет удобно работать на весу. Модели средней мощности весят в пределах 2,5-4 кг.

Еще один показатель – частота вращения барабана, то есть количество оборотов, которые он совершает за единицу времени. Это значение очень важно учитывать при выборе рубанка, считает пользователь FORUMHOUSE wind1wind: чем выше число оборотов – тем лучше будет качество среза. Оптимальный вариант, на который следует ориентироваться при выборе – 15000-16000 оборотов в минуту.

wind1wind:

– Рубанок делает не абсолютно плоскую поверхность, а «волну» с очень мелким шагом. Чтобы эта волнистость была незаметна, и увеличивают число оборотов вала и число ножей на валу. Эти два параметра очень важны при выборе.

Ширина строгания зависит от ширины режущей кромки ножей. Самые «ходовые» размеры ножей бытовых электрорубанков – 82, 102 и 110 мм. Чем выше ширина строгания, тем меньше проходов потребуется сделать для полной обработки поверхности.

Чтобы просто обработать доску до гладкой поверхности, достаточно рубанка с ножами, уже, чем доска. Но если ширина ножа не перекрывает ширину обрабатываемого материала, идеально ровной поверхности не получится – хоть минимальная «ступенька», но останется.

Глубина среза – это, по сути, толщина слоя древесины, снимаемого рубанком за один проход. В бытовых рубанках она обычно не превышает 2 мм, в более мощных – 4 мм. У большинства моделей предусмотрена регулировка глубины.

Olegych:

– Для правки ножей нужно стекло потолще и пара листов хорошей наждачной бумаги. Бумагу размачиваем в воде, лепим на стекло – и вперед! Но это исключительно для правки, «ушатанные» по гвоздям и кирпичам ножи – только на станок.

Подошва рубанка, контактирующая с обрабатываемой поверхностью, должна быть ровной и гладкой. У современных моделей рубанков на ее поверхности сделаны едва заметные пазы – бороздки, предотвращающие образование в процессе работы «воздушной подушки» между подошвой и материалом и обеспечивающие, таким образом, равномерность среза. Желобки на передней части подошвы предназначены для снятия фаски с углов деталей. При выборе рубанка на качество поверхности подошвы следует обратить пристальное внимание, особенно если речь идет о недорогих моделях.

Blackk:

– Дефект, встречающийся у небрендовых рубанков, – так называемая «пьяная подошва». Проверяем так: выставляем регулировку съема на ноль, нож выводим в верхнее положение. Прикладываем линейку по длине рубанка, поочередно с двух сторон, чтобы она лежала сразу на обеих платформах. Напросвет между линейкой и подошвой не должно быть никаких зазоров.

При выборе электрорубанка важно подержать инструмент в руках, понять, удобно ли расположены для вас ручки инструмента, кнопки пуска и регулировки, устраивает ли вас его вес. Современные электрорубанки имеют много дополнительных опций и параметров, облегчающих и усовершенствующих процесс работы. Но все они, разумеется, увеличивают стоимость инструмента. В числе наиболее популярных опций – направленный выброс стружки с возможностью подсоединения мешка для ее сбора или пылесоса, системы «плавного пуска» и регулировки оборотов. Здесь уже все зависит от запросов мастера и его финансовых возможностей.

Полезный аксессуар – универсальная линейка, позволяющая ровно обрабатывать поверхность, более широкую, чем ширина строгания рубанка за один проход, а также строгания под углом 90 градусов к опорной поверхности. Часто такие линейки идут в комплекте к рубанку, но если нет – есть смысл приобрести ее отдельно.

Основные работы, выполняемые электрорубанком, новичку освоить несложно, а если соблюдать простые правила, то инструмент будет служить долго и эффективно. Строгать нужно начинать только после того, как барабан включенного рубанка полностью набрал обороты. И не стоит сразу выставлять максимальную глубину строгания: лучше два раза снять по миллиметру, чем стараться снять два миллиметра за раз. Не нужно с усилием давить на инструмент: его следует лишь направлять, а строгать рубанок должен сам, «как по маслу». А для этого ножи обязательно должны быть острыми.

Мастерам, начинающим работать с электрорубанком, не так просто определить, когда необходима заточка или замена ножа. Форумчанин КочевниК советует воспользоваться визуальными методами. Если ножи острые, поверхность получается гладкой. Если тупые – на ней образуются лохмотья древесины, так как ножи уже не режут, а рвут ее. Еще один признак тупых ножей – коричневая от высокой температуры древесина, особенно в районе сучков.

Aleksej2000:

– Еще при тупых ножах рубанок начинает на сучках вибрировать, как бы мелко подпрыгивать: нож не режет и отталкивается от плотного материала. Самое лучшее – поставить новые ножи и попробовать, как они берут. И тогда будет знакомо ощущение острых ножей. И этими же острыми ножами попробовать пройтись по сучку, дабы увидеть разницу.

Распространенная проблема, с которой сталкиваются начинающие мастера, – смещение обрабатываемого материала под рубанком. Хотя рубанок – один из самых безопасных инструментов, риск получить травму, придерживая древесину рукой, все равно остается. Проблема решается изготовлением простого фиксатора доски и ограничителем бокового смещения рубанка – как советует пользователь форума wind1wind:

– По ширине подошвы рубанка на верстаке крепите два брусочка длиной не меньше, чем обрабатываемые доски. Подошва рубанка должна проходить между ними с минимальным зазором, но без затруднений. С одного торца крепится кусок рейки, в которую будет упираться доска. Дополнительно доску между брусочками можно фиксировать деревянным клинышком.

Чтобы эта конструкция работала, как следует, торцевой упор из рейки и клинышек должны быть немного меньше по толщине, чем строгаемая доска, советует форумчанин. Брусочки должны быть, наоборот, толще обрабатываемой доски примерно на 1/2-2/3 толщины подошвы рубанка. Тогда они будут предотвращать боковое смещение рубанка во время работы. С другой стороны, рубанок не будет задевать брусочки выступающими частями своей конструкции (кожухом ремня, двигателем).

Особенности выбора электрорубанков, достоинство и недостатки конкретных моделей форумчане обсуждают в этой теме. Здесь можно прочесть рекомендации и получить совет о правильной работе электрорубанком. Опытом замены, заточки и правки ножей для рубанков форумчане обмениваются в этой ветке. О ремонте рубанков, фрезеров и дисковых пил ищите информацию здесь. ОБ основах работы электрорубанком рассказывает это видео.

Этот вид пиломатериалов представляет собой сухую калиброванную доску. Его производят на специальном оборудовании, с помощью которого эта доска становится прострогана со всех сторон. Это обеспечивает высокое качество материала, его универсальность, возможность проводить как внутреннюю, так и внешнюю отделку, а также идеальную геометрию.

Что касается геометри, строганная доска, в основном, имеет 20 мм толщину; 90 миллиметров ширину; а ее длина составляет от 3000мм.

Этапы изготовления строганной доски![]()

Наша компания «Пиломаркет» соблюдают технологию изготовления и используют только качественную древесину, такую как ель, сосна и лиственница.

Технология производства строганной доски состоит из 6 основных этапов:

- Первый этап заключается в сборе сырья. Бревна низкого качества, которые содержат гниль и другие дефекты, отбраковывают.

- Далее их разрезают на специальном станке для распиловки или пилораме. Это необходимо для изготовления досок необходимого размера. Получившиеся заготовки классифицируют, в зависимости от сортов.

- Сушка при помощи специальной камеры, которая проводится в течение нескольких дней для достижения необходимого уровня влажности.

- Осмотр и отбраковка пиломатериалов. Некоторые доски теряют свою прямолинейность, в связи с чем их исключают из дальнейшего производства на данном этапе.

- Предание стойкости материалу при помощи специальной пропитки. Материал обрабатывается для обеспечения его устойчивости от гниения. Это объявляется необязательным этапом.

- Шлифовка материала, которая обеспечивает доскам завершенный вид.

Компания «Пиломаркет» занимается производством строганной доски высокого качества и строго контролирует каждый этап технологии. Для заказа пиломатериалов в нашей компании в Москве и Московской области, вы можете ознакомиться с каталогом на сайте или обратиться к менеджерам, которые ответят на все ваши вопросы.

Читайте также: