Качественно количественная схема производства щебня

Обновлено: 24.04.2024

Настоящий стандарт распространяется на производство щебня узких фракций кубовидной формы из изверженных горных пород, получаемого с помощью специальных дробильно-сортировочных установок (стационарных и передвижных), расположенных на промбазах дорожного строительства и предприятиях нерудной промышленности.

Основные требования к щебню для вышеуказанных областей применения приведены в табл. 1.

В настоящем стандарте использованы ссылки на следующие нормативные документы:

1 . ГОСТ 8267-93 . Щебень и гравий из плотных горных пород для строительных работ. Технические условия.

Область применения щебня

Размер зерен, мм

Марка щебня, не ниже,

Содержание зерен пластинчатой и игловатой форм, % не более

По дробимости в цилиндре

по истираемости в полочном барабане

Приготовление высокоплотных асфальтобетонных смесей

Приготовление плотных асфальтобетонных смесей типа А марки 1

Примечание. Прочность и морозостойкость щебня для асфальтобетона должны соответствовать ГОСТ 26633-91

3 . ГОСТ 8269-87 . Щебень из природного камня, гравий и щебень из гравия для строительных работ. Методы испытаний.

5 . Общесоюзные нормы технологического проектирования предприятий нерудных строительных материалов ОНТП-85. М., 1985.

6 . Единые правила безопасности при дроблении, сортировки, обогащении полезных ископаемых. - М.: Недра, 1988.

7 . Привила охраны труда при строительстве, ремонте и сооружении автомобильных дорог. Союздорнии. М, 1993.

8 . ГОСТ 26633-91 . Бетоны тяжелые и мелкозернистые. Технические условия.

В настоящем стандарте применяют следующие термины и определения:

· щебень узких фракций - щебень фракций 5-10, 10-15 и 15-20 мм по ГОСТ 8267-93;

· щебень кубовидной формы - щебень фракций 5-10, 10-15 и 15-20 мм или их смесь при содержании зерен пластинчатой (лещадной) и игловатой форм не более 15 % по ГОСТ 8257;

· зерна пластинчатой (лещадной) и игловатой форм - зерна щебня, толщина и ширина которых меньше длины в 3 раза и более.

Щебень узких фракций кубовидной формы изготавливается в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному предприятием-изготовителем.

4.1 . Основные размеры.

Щебень выпускают в виде раздельных фракций 5-10, 10-15 и 15-20 мм.

Полный остаток на контрольном сите при рассеве щебня фракций 5-10, 10-15 и 15-20 мм приведен в табл. 2 ( ГОСТ 8267)

Фракция щебня, мм

Полный остаток, % по массе, на контрольном сите с ячейкой, мм

По согласованию между потребителем и изготовителем допускается выпускать щебень более узких фракций, но наибольшая крупность зерен щебня при этом не должна превышать 20 мм.

4.2 . Форма зерен.

Содержание зерен пластинчатой (лещадной) и игловатой форм в щебне не должно превышать: 15 % ( ГОСТ 9128) - для приготовления асфальтобетонной смеси, 10 % - для поверхностной обработки.

Фактическое содержание зерен пластинчатой (лещадной) и игловатой форм в щебне устанавливается по договору между потребителем и изготовителем (соответственно меньше 15 и 10 %).

Марка по дробимости щебня из изверженных горных пород при сжатии (раздрабливании) в цилиндре должна соответствовать табл. 3 ( ГОСТ 8267).

Марка по истираемости щебня в полочном барабане должна соответствовать требованиям табл. 4 ( ГОСТ 8267)

Марка щебня по дробимости

Потеря массы, %, при испытании щебня пород

Марка щебня по истираемости

Потеря массы при испытании, %

4.4 . Содержание зерен слабых пород.

Содержание в щебне зерен слабых пород не должно превышать 5 % ( ГОСТ 8267).

4.5 . Содержание пылевидных и глинистых частиц.

Содержание в щебне пылевидных и глинистых частиц (мельче 0,05 мм) не должно превышать 1 % ( ГОСТ 8267).

Морозостойкость щебня, характеризуемая количеством циклов замораживания-оттаивания, для асфальтобетона должна быть не менее F 50; при этом потеря массы при испытаниях не должна превышать 5 % ( ГОСТ 8267).

4.7 . Радиационно-гигиеническая оценка.

Щебень в зависимости от суммарной удельной эффективной активности естественных радионуклидов Аэфф применяют:

· для дорожного строительства в пределах населенных пунктов и зон перспективной застройки Аэфф до 740 Бк/кг;

· вне населенных пунктов при Аэфф больше 740 до 2800 Бк/кг.

5.1 . Для производства щебня узких фракций кубовидной формы в качестве исходного материала необходимо использовать щебень фракций 20-70, 40-70 или 20-40 мм из изверженных (магматических) горных пород (гранит, габбро, габбро-диабаз и др.). Предпочтение следует отдавать щебню фракции 20-10 мм, который в процессе переработки дает меньшее количество отсевов дробления (фракции 0-5 мм).

Количество и номинальный размер фракций щебня, содержание зерен пластинчатой (лещадной) и игловатой форм в готовой продукции устанавливаются по договору между потребителем и изготовителем.

5.2 . Производство щебня узких фракций кубовидной формы осуществляется на специальных дробильно-сортировочных установках. Комплектация установок зависит от вида и крупности исходной горной породы, количества и номинального размера фракций щебня к готовой продукции, содержания зерен пластинчатой (лещадной) и игловатой форм в готовой продукции, а также требуемой производительности (приложения Б , В ).

Проектирование дробильно-сортировочных установок осуществляется в соответствии с нормами ОНТП-85.

5.3 . Качество готовой продукции должно быть гарантировано договором (контрактом), заключенным производителем и поставщиком (фирмой) дробильно-сортировочного оборудования.

Поставщиками дробильно-сортировочного оборудования должны быть специализированные отечественные и зарубежные фирмы.

5.4 . В зависимости от количества в готовой продукции зерен пластинчатой (лещадной) и игловатой форм могут быть рекомендованы технологические схемы переработки, приведенные ниже.

5.5 . При содержании зерен пластинчатой (лещадной) и игловатой форм до 15 % технологическая схема дробильно-сортировочной установки (рис. 1 ) состоит из приемного бункера с питателем, специальной конусной дробилки, работающей в замкнутом цикле с виброгрохотом.

5.6 . При содержании зерен пластинчатой (лещадной) и игловатой форм до 10-12 % дробильно-сортировочная установка (рис. 2 ) включает приемный бункер-питатель, две параллельно работающие дробилки (специальная конусная и ударного действия) и виброгрохот.

5.7 . Если содержание зерен пластинчатой (лещадной) и игловатой форм в готовой продукции требуется уменьшить до 5-7 %, то можно рекомендовать схему (рис. 3 ), включающую две последовательно работающие дробилки (специальную конусную и ударного действия).

6.1 . Готовый щебень должен быть принят органами технического контроля предприятия-изготовителя по ГОСТ 8267 и настоящему стандарту.

6.2 . Испытание исходного материала и готовой продукции производится по ГОСТ 8269 .

6.4 . Готовая продукция (щебень узких фракций кубовидной формы и отсевы дробления) подвергается ежесуточному текущему контролю лаборатории предприятия-изготовителя.

Текущий контроль включает определение: зернового состава, содержания зерен пластинчатой (лещадной) и игловатой форм, количества пылевидных и глинистых частиц, насыпной плотности.

6.5 . Результаты проверки качества материалов отражаются в журнале текущего контроля качества готовой продукции (прил. А ).

Рис. 1. Технологическая схема дробильно-сортировочной установки с использованием конусной дробилки

Рис. 2. Технологическая схема дробильно-сортировочной установки с использованием параллельно работающих конусной и ударной дробилок

Рис. 3. Технологическая схема дробильно-сортировочной установки с использованием последовательно работающих конусной и ударной дробилок

6.6 . Удельную эффективную активность естественных радионуклидов в щебне определяют гамма-спектрометрическим методом по ГОСТ 30108 1 раз в год и при каждом изменении вида исходной горной породы.

7.1 . Щебень перевозят навалом автомобильным и железнодорожным транспортом согласно действующим правилам перевозки грузов.

7.2 . Щебень хранят раздельно по фракциям в бункерах или на площадках с твердым покрытием в условиях, предохраняющих его от загрязнения и смешивания.

Производство щебня узких фракций кубовидной формы осуществляют в соответствии с действующими едиными Правилами техники безопасности при дроблении, сортировке, обогащении полезных ископаемых. Правилами охраны труда при строительстве, ремонте и содержании автомобильных дорог и со специальной инструкцией по технике безопасности, разработанной руководством предприятия-изготовителя.

Сырьем для получения щебня служат в основном изверженные породы - габбро, базальт и карбонатные осадочные породы – известняк, доломит. Меньшее промышленное значение имеют метаморфические горные породы.

В курсовой работе разрабатывается технология производства эффективных видов заполнителей на основе производственного опыта и научно-исследовательских разработок в направлении снижения материалоёмкости и топливно-энергетических ресурсов.

Особое внимание уделяется разработке безотходных технологий, предусматривающих получение различных заполнителей из разнообразных отходов промышленности и попутно добываемых пород.

Оглавление

1. Характеристика выпускаемой продукции и область ее применения

в строительстве

2. Характеристика сырьевых материалов

3. Режим работы и фонд рабочего времени

4. Выбор и технико-экономическое обоснование способа и технологической

схемы производства

5. Расчет производительности цеха и оборудования технологической линии,

потребности сырья и полуфабрикатов

6. Контроль технологического процесса и качества готовой продукции

7. Технико-экономические показатели проектируемого предприятия

8. Охрана труда и окружающей среды

Список использованных источников

Файлы: 1 файл

Ваня курс.зап4-1.doc

Министерство Образования Республики Беларусь

«Брестский Государственный Технический Университет»

Кафедра технологии бетона и строительных материалов

на тему:«Разработка качественно-количественной схемы щебёночного завода»

Выполнил студент 4-го курса СФ

Пояснительная записка Кривеня И.В. группа СТ-27-Брест: 2007: 1 рис.,

1 схема, 9 таблиц, 8 литературных источников.

горная порода, щебень, заполнитель, предел прочности, фракция, зерновой состав, грохочение, дробление.

В данной пояснительной записке описывается расчет производительности и оборудования щебеночного завода, номенклатура продукции, приведены характеристики сырья, нормы контроля качества готовой продукции. В конце пояснительной записки приведен список использованных источников.

К пояснительной записке прилагается чертеж на формате А3, где содержится план и разрез цеха, а также качественно-количественная схема.

1. Характеристика выпускаемой продукции и область ее применения

2. Характеристика сырьевых материалов

3. Режим работы и фонд рабочего времени

4. Выбор и технико-экономическое обоснование способа и технологической

5. Расчет производительности цеха и оборудования технологической линии,

потребности сырья и полуфабрикатов

6. Контроль технологического процесса и качества готовой продукции

7. Технико-экономические показатели проектируемого предприятия

8. Охрана труда и окружающей среды

Список использованных источников

Заполнители занимают в бетоне до 80% объёма и составляют 30-50% стоимости бетонных и железобетонных конструкций, они оказывают значительное влияние на свойства бетонной смеси и бетона. В связи с большим объёмом и разнообразием выпускаемых бетонов требуется огромное количество различных заполнителей.

Заполнитель – природный или искусственный материал, определенного зернового состава, которые в рационально составленной смеси с вяжущим и водой образуют бетон.

Жесткий скелет из высокопрочного заполнителя увеличивает прочность и модуль упругости бетона (т.е. уменьшает деформации конструкций под нагрузкой), уменьшает ползучесть ( т.е. пластические необратимые деформации бетона при длительном действии нагрузки).

Основными признаками стандартизованной классификации разнообразных заполнителей для бетона (ГОСТ 25137-82) являются: происхождение, крупность зерен, плотность, назначение.

Щебнем называется материал, полученный дроблением горных пород на куски размером 5 – 70 мм. Он как правило дороже гравия, тем не менее объем производства щебня превышает объем добычи гравия в несколько раз. Это объясняется отсутствием гравия во многих районах, а также тем, что щебень более качественный заполнитель для высокопрочных бетонов.

Сырьем для получения щебня служат в основном изверженные породы - габбро, базальт и карбонатные осадочные породы – известняк, доломит. Меньшее промышленное значение имеют метаморфические горные породы.

В курсовой работе разрабатывается технология производства эффективных видов заполнителей на основе производственного опыта и научно-исследовательских разработок в направлении снижения материалоёмкости и топливно-энергетических ресурсов.

Особое внимание уделяется разработке безотходных технологий, предусматривающих получение различных заполнителей из разнообразных отходов промышленности и попутно добываемых пород.

- Характеристика выпускаемой продукции и область её применения в строительстве

Щебень должен производиться в виде следующих фракций, раздельно дозируемых при приготовлении бетона: 5 -10, 10 – 20, 20 – 40, 40 – 70 мм.

Допускается использование щебня фракций 3 – 10 мм, а для гидротехнического бетона 40 -80 и 80 -120 мм. Кроме того, допускается поставка щебня в виде смеси двух фракций. Зерновой состав фракций должен находиться в пределах области, показанной графиком зернового состава для щебня. В отдельных случаях предъявляются более жесткие требования. Так, для фракций щебня с наименьшим размером зерен 5(3) мм содержание более мелких примесей ограничивается 5%.

По форме зерен щебень подразделяется на три группы:

- Обычный - в котором допускается содержание зерен пластинчатой и игловатой формы до 35% (по массе).

- Улучшенный – не более 25%.

- Кубовидный – не более 15%.

Прочность щебня характеризуется маркой, соответствующей пределу прочности исходной горной породы в насыщенном водой состоянии и определяемой по показателю дробимости щебня при сжатии (раздавливании) в цилиндре.

не менее чем в 1,5 раза – для бетона с пределом прочности ниже 30 МПа;

не менее чем в 2 раза – для бетона с пределом прочности 30 МПа и выше.

Щебень из изверженных горных пород, применяемый в качестве заполнителя для тяжелого бетона, должен иметь марку соответствующую пределу прочности породы не ниже 80 МПа, из метаморфических горных пород не ниже 60 МПа, из осадочных – не менее 30 МПа.

Для гидротехнического бетона зоны переменного уровня воды должен применятся щебень из пород предел прочности которых превышает предел прочности бетона не менее чем в 3 раза (для изверженных и метаморфических горных пород) или в 2,5 раза (для осадочных). Эти требования обеспечивают необходимую и достаточную для бетона прочность.

Содержание зерен слабых пород щебня допускается не более 10% (по массе), а для бетона ряда соответственно высокопрочных ответственных конструкций – не более 5%. Массовая доля отмучиваемых примесей в щебне из изверженных и метаморфических пород не должна превышать 1%, а в щебне из осадочных пород в ряде случаев ( в зависимости от марки бетона и вида конструкций) - 2 – 3%.

Качество нерудных строительных материалов предопределяется свойствами исходной горный породы и в первую очередь минералогическим составом , структурой и текстурой, физико-механическими и химическими свойствами, наличием вредных примесей.

От минералогического состава горной породы в значительной степени зависят ее физико- механические свойства. Из основных породообразующих материалов наиболее прочными и стойкими против механических воздействий является кварц.

Структура горных пород оказывает непосредственное влияние на физико-механические свойства заполнителя. Горные породы полнокристалличе ской, мелко- и

микрозернистой структуры лучше сопротивляются при истирании, меньше подвержены процессам выветривания.

Текстура горных пород оказывает непосредственное влияние на физико-механические свойства горных пород.

Горные породы с массивной структурой обладают более высокими прочностными показателями, чем породы с гнейсовой, полосчатой, пористой структурой.

Плотность (г/см³) или идентичный показатель – объемная масса (т/м³) магматических или метаморфичес ких пород в основном зависит от минералогического состава, а осадочных пород от пористости.

При прочих равных условиях те же породы, имеющие меньшую пористость и большую плотность, обладают лучшими физико- механическими свойствами. Меньшая плотность (большая пористость) породы влечет за собой увеличение влагоемкости, отрицательно сказывающейся на морозостойкости породы.

Влажность, водопроницаемость, водопоглащение и водонасыщение находятся в прямой зависимости от их пористости и как следствие, чем больше пористость, тем меньше морозостойкость.

Предел прочности на сжатие в сухом и водонасыщенном состоянии зависит от минералогического состава, структуры, текстуры и плотности породы, а также от степени ее выветривания.

Дробимость щебня при сжатии (раздавливании) характеризует прочностные свойства горной породы.

Химические свойства. Растворимость.

Наличие в заполнителях бетона гипса или другого легко растворимого материала может привести к увеличению пористости и водопроницаемости, способствующих изменению прочности или разрушению бетона.

Окисление, гидратация и карбонизация

Пирит и марказит окисляются и гидратируются с образование серной кислоты и гидроксидов железа. При этом увеличиваются объемы , что в конечном счете приводит к образованию пузырей и поверхностной коррозии бетона, особенно в теплых и влажных условиях. Непрерывное окисление и гидратация окисей тех- и двухвалентного железа глинистых бурых железняках вызывает расширение и образование трещин в бетоне.

Химическое воздействие заполнителя с щелочами может вызвать разрушение бетона, изготовленного из цемента с высоким содержанием щелочей, в результате образования силикагелей, которые в дальнейшем осмотически адсорбируют воду из цементного теста

и развивают гидростатические давления, превышающие прочность бетона при растяжении.

Сырьем для получения щебня в основном служат изверженные породы - гранит, габбро, базальт и карбонатные – известняки и доломиты.

По заданию в проекте тип сырья I-1, это прочные изверженные горные породы (граниты , диориты , сиениты , базальты и др.)с пределом прочности на сжатие до 300 МПа ,чистые или незначительно загрязненные легкопромывистыми включениями.

Сырье добывают экскаваторным способом разработки месторождений. Добыча камней осуществляется в карьерах. Разработке месторождений каменных пород предшествуют вскрышные работы, заключающиеся в удалении верхнего слоя и песчано-глинистых пород. В состав вскрышных работ может входить и удаление непригодного камня верхней зоны.

Основными классификационными характеристиками добытой для переработки горной массы является: прочность, однородность, абразивность, гранулометрия исходной массы, количество и вид загрязняющих включений, которые могут быть легко-, средне- и труднопромывными.

Для получения нужной продукции полезные ископаемые подвергают переработке на дробильно-сортировочных заводах.

Переработка состоит из дробления, сортировки, промывки и обогащения щебня, гравия, песка.

Дробление и измельчение - уменьшение размера кусков горной массы путем механического разрушения. Принято считать, что при дроблении получают продукты преимущественно крупные, а при измельчении менее 0,5 мм. Для дробления используют дробилки, а для измельчения мельницы.

Сортировка (грохочение) - разделение продуктов переработки по крупности на грохотах.

Промывку щебня и гравия осуществляют с целью удаления комковой глины, пылеватых и глинистых частиц. Промывку можно производить на грохотах или в машинах-мойках.

Классификацию и обогащение песков применяют до доведения зернового состава до требований государственных стандартов. Эти операции выполняются в гидроклассификаторах и обогатительных аппаратах (гидроциклонах).

Обогащение щебня и гравия по прочности осуществляют в осадочных машинах, механических классификаторах, установках для обогащения в тяжелых средах.

Обогащение щебня по форме зерен предназначено для получения щебня кубовидной формы. Эту операцию осуществляют избирательной сортировкой на щелевидных ситах, грануляцией щебня в роторных дробилках ударного действия и в барабанах грануляторах.

Для выбора технологической схемы переработки полезного ископаемого необходимо иметь следующие данные:

- характеристику исходной горной массы;

- прочностной и зерновой состав;

- ассортимент готовой продукции.

Способность горных пород противостоять разрушению зависит от прочности, наличия трещин в кусках, способов воздействия на них разрушающих усилий. Наибольшее сопротивление оказывают горные породы раздавливанию, меньшее - изгибу и особенно растяжению.

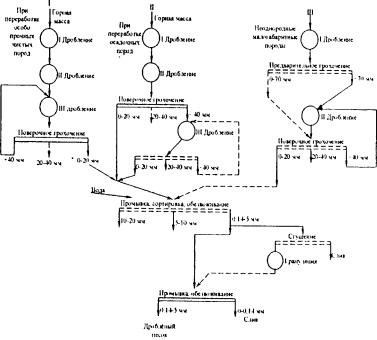

При выборе технологической схемы производства учитывают тип перерабатываемой горной породы (рис. 7.2.1).

I - однородные магматические горные породы с пределом прочности при сжатии 600 МПа и более, метаморфические (осадочные) породы с прочностью 60-250 МПа;

II - прочные однородные осадочные породы с пределом прочности при сжатии 60-200 МПа;

III - неоднородные малоабразивные породы с прочностью от 10 до 150 МПа с содержанием труднопромываемых включений.

Рис. 7.2.1. Технологическая схема дробления, сортировки, промывки

Количественной характеристикой процесса дробления служит степень дробления, показывающая, во сколько раз уменьшились куски материала при дроблении.

Со степенью дробления связаны расходы энергии и производительность дробилок.

где Дmax - наибольший диаметр куска до дробления;

dmax - наибольший диаметр куска после дробления.

Для конкретных дробилок в технических паспортах приводится график выхода сортов щебня в зависимости от ширины выходной щели дробилки для условно принятой плотности горной породы.

Например, для получения размера щебня 20 мм при куске, подаваемом в дробилку, 600 мм i = 600/20 = 30. Это значит, что кусок надо раздробить на 30 частей.

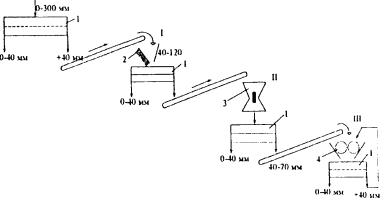

Получение таких высоких степеней дробления в одной дробилке практически невозможно, поскольку каждая дробилка работает только при ограниченной степени дробления. Рационально материал от большего размера до требуемого дробить в нескольких последовательно расположенных дробилках (рис. 7.2.2).

Рис. 7.2.2. Трёхстадийная схема дробления:

1 - грохот; 2 - щёковая дробилка; 3 - конусная дробилка; 4 - валковая дробилка; I, II, III - стадии дробления

Степень дробления, получаемую в каждой стадии, называют частной, во всех стадиях - общей степенью дробления.

В материалах, поступающих на дробление, всегда имеются куски мельче того размера, до которого идет дробление в данной стадии. Такие куски выделяют из исходного материала исходя из принципа "не дроби ничего лишнего". Дробилки могут работать в открытом или замкнутом циклах. Раздробленный продукт поступает на грохот, выделяющий из него куски избыточного размера, которые возвращаются для повторного дробления в ту же или вторичную дробилку (рис. 7.2.2).

В паспортах заводов - изготовителей приводят выработку дробилок для горной породы средней плотности 1600 кг/м 3 и при условии, что размер наибольших кусков Дmax должен быть не более 0,8. 0,9 от ширины загрузочного отверстия дробилки. При проектировании КДЗ и выборе дробилок их выработку принимают с учетом физико-механических свойств горной породы. Расчетную производительность щековых дробилок ориентировочно определяют по формуле

где Пп - паспортная выработка, т/ч;

Кд - коэффициент дробимости породы (для твердых пород с временным сопротивлением на сжатие sсжат = 150. 250 МПа - 0,9; для средне- и легкодробимых пород sсжат = 50. 150 МПа - 1,1-1,2);

Кg - коэффициент, учитывающий насыпную плотность дробимого материала (Кg = g/gп, g - насыпная плотность дробимого материала; gп - насыпная плотность, соответствующая паспортным данным);

Кф - коэффициент, учитывающий форму камня Кф = г/1,6 (или 1,0 при дроблении рваного камня; 0,85 - при дроблении гравийно-валунной массы);

Ккр - коэффициент, учитывающий крупность дробимого материала.

Крупность дробимого материала Ккр

0,85 ширина зева дробилки 1,00

0,60 ширина зева дробилки 1,07

0,40 ширина зева дробилки 1,16

0,30 ширина зева дробилки 1,23

Кроме расчетной, также можно пользоваться паспортной производительностью, которую обычно указывают при минимальной и максимальной ширине разгрузочной щели.

Ширину разгрузочной щели дробилки, при которой будет достигнута заданная производительность, определяют по формуле

где dmin - минимальная ширина разгрузочной щели, мм;

Пmin - производительность дробилки при dmin, м 3 /ч;

dmax - максимальная ширина разгрузочной щели, мм;

Пmax - производительность дробилки при dmax, м 3 /ч.

Изменение ширины разгрузочной щели влияет на производительность дробилки и степень измельчения материала. С увеличением ширины производительность повышается, а степень измельчения уменьшается и снижается выход мелких фракций.

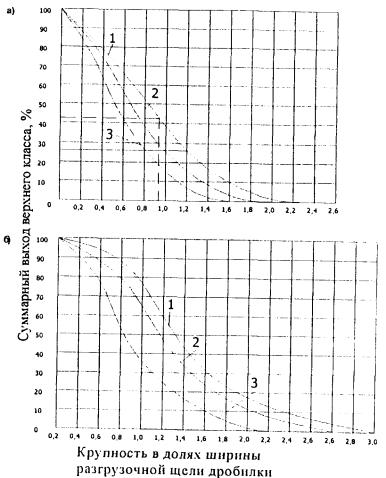

Примерный выход щебня по фракциям после дробления в зависимости от ширины разгрузочной щели дробилки можно определить по кривым дробления (рис. 7.2.3).

Рис. 7.2.3. Кривые дробления

а - щековой дробилкой; б - конусной дробилкой; 1- для пород прочностью более 150 МПа, 2 - для пород прочностью 80-150 МПа; 3 - для пород прочностью 30. 80 МПа

Данные графиков уточняют по результатам эксплуатации дробилок той или иной конструкции, их типоразмеров с учетом свойств дробимого камня. При определении максимальной крупности материала по кривым следует помнить, что под условной максимальной крупностью в дробленом продукте принято считать размер отверстий сита, через которое проходит 95 % материала.

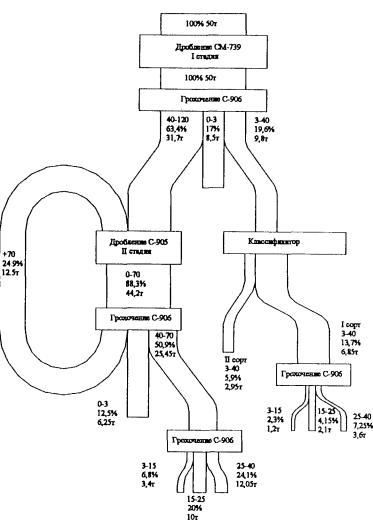

Для наглядного представления о технологическом процессе работы дробильных заводов разрабатывают количественно-качественную схему дробления (рис. 7.2.4).

Рис. 7.2.4. Количественно-качественная схема дробления

Количественная схема показывает, в каком количестве и в какой последовательности поступающий на завод материал перерабатывают и как он проходит отдельные операции технологического процесса. Количественную схему можно составить, исходя из тоннажа или объема перерабатываемого материала. В этом случае надо учесть, что объем материала, получаемого в результате дробления и сортировки, будет превышать объем исходного материала. Увеличение объема определяется коэффициентом увеличения объема, равным 1,1. 1,25. Количественная схема показывает количество перерабатываемого материала (объем, масса, процент) на отдельных участках процесса.

Качественная схема содержит данные о размерах фракции, качестве материала и режиме переработки на отдельных участках процесса. Схема цепи аппаратов показывает путь следования материала в процессе переработки и данные об аппаратах, выполняющих отдельные операции. На практике наибольшее распространение получило двухстадийное дробление.

Технологические результаты обогащения того или иного полезного ископаемого нельзя оценить при помощи одного какого-либо показателя. Необходимо учитывать несколько основных показателей, характеризующих процесс обогащения в целом. К основным показателям относят: содержание компонента в исходном сырье и продуктах обогащения; выход продуктов обогащения; извлечение компонентов в продукты обогащения.

Все технологические показатели обогащения взаимосвязаны. Поэтому, зная значения одних, можно расчетным путем получить значения других. Если нам известно содержание полезного компонента в исходном сырье и продуктах обогащения, то можно подсчитать выходы продуктов обогащения, извлечение полезного компонента в концентрат и т.д. Целью расчета является определение для всех продуктов и операций схемы ряда показателей, характеризующих технологический процесс качественно и количественно.

При расчете качественно-количественной схемы используются уравнения баланса:

по руде и продуктам обогащения:

; (2.1)

где γк – выход концентрата, %;

по ценному компоненту:

(2.2)

где α – содержание ценного компонента в исходной руде, %;

άк – содержание ценного компонента в концентрате, %;

άхв – содержание ценного компонента в хвостах, %;

Выход продуктов обогащения находим по формуле:

(2.3)

где Qn – выход н-го продукта обогащения, т/ч;

Q1 – исходная производительность, т/ч.

Извлечение рассчитываем по формуле:

(2.4)

где εβ – извлечение ценного компонента, %;

γ – выход продуктов обогащения, %;

α и β – содержание ценного компонента в исходной руде и в продуктах обогащения соответственно, %.

1 Рассчитываем производительность (Q) для каждой операции и продуктов.

Частный выход слива 1ст классификации составляет 41 %, отсюда:

Частный выход классов + 32мм и – 1 мм составляет 4% и 56 % соответственно, отсюда:

Частный выход слива 2ст классификации составляет 36 %, отсюда:

Частный выход класса – 1 мм (14 продукта) принимаем 32 %, отсюда:

Q21 принимаем 10,53 т/ч, таким образом нагрузка на VI стадию грохочения составит: Q = 10,53 + 96,3 + 72,558 = 179,388 т/ч.

Частный выход классов – 32 +6мм и – 1мм составляет 33% и 9% соответственно, отсюда:

Q16 = Q – Q15 – Q17 = 179,388 – 59,198 – 16,145 = 104,045 т/ч;

Частный выход концентрата ТСС крупностью -32 +6мм составляет 9%, отсюда:

Частный выход концентрата ТСС крупностью – 6 +1мм составляет 23%, отсюда:

Q11 = С – Q26 = 108 – 80,125 = 27,875 т/ч;

Q22 = 300 – 134,8 – 60,22 – 34,502 – 16,145 – 23,93 – 5,328 = 20,075 т/ч;

Частный выход класса + 32 мм (20 продукт) составляет 2%, отсюда:

2 Для каждой операции схемы составляем систему уравнений, решая которую определяем выхода продуктов и содержание ценного компонента в них. Общий выход продуктов рассчитываем по формуле (2.3).

I Дробление

II Самоизмельчение

Решаем первое уравнение системы

100 + 26,705+ 9,295 = 136

Решаем второе уравнение системы

Известно α = 10%, принимаем β26 = 4%, β11 = 6%.

100·10 + 26,705·4 + 9,295·6 = 136·β3

1000 + 106,82 + 55,77 = 136·β3

По формуле (2.4) находим извлечение ценного компонента по продуктам обогащения:

III Классификация

Решаем первое уравнение системы

Решаем второе уравнение системы

Известно β3 = 8,55%, принимаем β4 = 11,5%;

136 · 8,55 = 80,24 · 11,5 + 55,76 · β5

1162,59 = 922,76 + 55,76 · β5

IV Грохочение материала крупностью -32 +1 мм

Решаем первое уравнение системы

Решаем второе уравнение системы

Известно β4 = 11,5%, принимаем β6 = 20 %, β8 = 1 %;

Получение каменного щебня из материалов горных пород. Одним из основных компонентов при строительстве дорог и других объектов с применением бетона, является каменный щебень.

Получение каменного щебня из материалов горных пород очень трудоёмкий и высоко энергетически затратный процесс, который заключается в разрушении сил сцепления частиц горного материала внутри больших кусков и превращение их в куски заданной величины. В больших кусках породы, отделённых от горного массива, сверлят шпуры, в которые закладывают взрывчатое вещество и, после разделения взрывом, полученные, уже меньшие куски, подают на дальнейшее измельчение.

Дальнейшая обработка заключается в физико-механическом воздействии на куски породы комплексом устройств, с целью измельчить их, разделить по величине и отсортировать для дальнейшего применения.

На величину энергетических затрат, для измельчения горного материала, значительно влияют его физические свойства.

Прочность различных горных пород разделяют на три категории, которые разрушаются при воздействии на них усилия сжатия: мягкие—менее 100кг/см2, средней твёрдости—100-300 кг/см2 и твёрдые—выше 500кг/см2. Иногда, для классификации прочности горных материалов, применяют удельный энергетический коэффициент, оценивающий расход единицы энергии, используемый для разрушения единицы массы материала.

Степень эффективности измельчающего оборудования оценивают по формуле

К=D/d где D—средний диаметр кусков камня, который загружают в измельчающее устройство, а d—средний диаметр куска после измельчения. Для крупных и средних кусков горного материала, поступающих в обработку, степень измельчения обычно принимают тот 3 до 8 единиц, а для мелких— от 10 до 30 единиц.

Иногда, для получения нужного размера фракции, применяют метод измельчения в несколько последовательных стадий в разных измельчающих устройствах, в соответствии с промежуточными размерами обрабатываемого материла. В связи с этим виды измельчения классифицируют как: крупное 1000—1200 на 100—300, среднее 100—300 на 10—50 и мелкое 10—50 на 1—10. (мм).

![Получение каменного щебня из материалов горных пород]()

Типовой схемой измельчения горного материала для получения каменного щебня является приведённая ниже (см.схему)

- Набор агрегатов для этой схемы:

- пластинчатый питатель 1;

- колосниковая решётка 2;

- дробилка щековая 3;

- горизонтальный грохот 4;

- бункеры 5 и 7;

- штабели материала 6 и 9;

- транспортёр 8;

- грохот 10;

- дробилка вторичного дробления 11.

Как работает схема

Куски породы, размером до 400мм самосвалами подаются на пластинчатый питатель 1, из которого они равномерно подаются на колосниковую решётку 2, расстояние между колосниками которой составляет 70-80мм. Куски породы, после прохождения решётки 2, поступают на горизонтальный грохот 4 и не попадают в дробилку 3.

Куски не прошедшие через колосники решётки 2, поступают в щековую дробилку 3, для первичного дробления, откуда, попадают с помощью транспортёра, на горизонтальный грохот 4. Грохот снабжён ситами с различными размерами ячеек: верхние -32 и 8мм, нижние -6 мм.

Каменный щебень, не прошедший верхнее сито грохота 4, подаётся на дробилку вторичного дробления 11, после которой снова подаётся на грохот 4.

Материал, прошедший через нижнее сито грохота 4 имеющий размер 0—5мм, подаётся в отвальный бункер 5 и затем в отвал.

Щебень, на нижнем сите—деловой продукт, подаётся на грохот 10, где разделяется на две фракции—не прошедшую через сито грохота 10—крупный, падает в штабель 6, прошедший, мелкий—в штабель 9.

Под эстакадой штабелей 6 и 9, установлены люки, через которые кусковый материал, при поочерёдном открытии люков, попадает на ленту транспортёра 8, а оттуда в бункер 7, из которого он выгружается в самосвалы в качестве готового продукта и отправляется заказчику.

На рисунке представлена наиболее используемая схема двух стадийного измельчения, которая применяется с двумя циклами : открытым и закрытым.

При открытом цикле материал проходит через дробилку 3 один раз и куски получаются разных размеров, при закрытом цикле, дроблёный материал опять попадает на грохот 4 и большие куски снова подаются в дробилку 11. Таким образом, в закрытом цикле часть материала проходит через дробилку несколько раз, чем увеличивается одинаковость размеров обрабатываемого материала.

Если каменные породы добываются в отдалённых, от непосредственного строительства, в котором используются бетонные смеси, в настоящее время, разработаны и применяются конструкции мобильных комплексов на колёсном шасси, для переработки кусков горных материалов по технологиям близким, к выше описанной.

Типовой набор оборудования для переработки и измельчения нерудных материалов включает такие агрегаты как:

вибрационный питатель, щековая дробилка, конусная дробилка, вибрационный грохот, связанные между собой системой транспортёров для передачи материалов от одной стадии обработки к другой.

Производительность таких комплексов по деловому щебню достигает 1000 т/час.

Читайте также: