Из какого металла делают дверные замки

Обновлено: 14.05.2024

Прочность и надежность замка напрямую зависит от материала, который использован на его изготовление. Замок, выполненный из прочного и качественного материала, прослужит долго. Для создания замков можно применять сталь, медные и цинковые сплавы, алюминий и его сплавы, твердые металлокерамические сплавы, пластмассу, керамику, твердые породы древесины и стекло.

Ограничения по использованию материалов

Список материалов довольно широкий, однако существуют ограничения на использование в каких-либо деталях. К примеру, пластмасса и пластиковые материалы допустимы для изготовления только некоторых вспомогательных или дополнительных деталей замков — втулок, рукояток или головок ключей. Для изготовления корпуса сувальдного и цилиндрового замка, основы ключа, подводки допустимо использовать только твердые металлокерамические сплавы, сталь и алюминиевые сплавы. При производстве замков, которые относятся к первому и второму классу прочности разрешается использовать цинковые сплавы, а для цилиндровых замков — нейзильбер и латунь. Надежность работы секретного механизма и замка в целом зависит от надежности и прочности пружины, поэтому в их производстве рекомендована прочная сталь. Недопустимо использовать для деталей врезного замка пластик и пластмассу. Пластиковые детали ломаются, быстро портятся, и замок приходит в негодность. Поломанная пластмассовая ручка не мешает замку работать, но открывать его крайне неудобно. Пластмассовые втулки и ручки при высоких температурах разрушаются полностью.

Сталь

Рассмотрим более подробно металлы и их свойства. Одним из наиболее надежных материалов считается нержавеющая сталь, которая прошла обработку высокой температурой и имеет маркировку «Hardened». С целью придания замку износостойкости и высокой антикоррозийности сталь покрывается хромоникелем. Замки из подобного материала выдерживают воздействие огня, низких и высоких температур и прочие механические вмешательства. С такого замка легко убираются загрязнения при помощи специальных моющих средств. При изготовлении цилиндровых замков, в сталь добавляются специальные элементы, которые увеличивают ее прочность для защиты личинки механизма.

Мягкие металлы

Следующими по прочности после стали идут мягкие металлы, к которым относится алюминий, цинк, латунь и силумин. При производстве замков используется анодированный, формованный или литой алюминий, форма которого отличается вязкостью, небольшим весом, высокой коррозионной стойкостью, хорошей обрабатываемостью. Формованный алюминий характеризуется повышенными антикоррозийными характеристиками. Анодированный алюминий покрывается оксидным слоем, служащим защитой материала. Он не требует дополнительной обработки и имеет привлекательный внешний вид. Очень высокой является температура плавления замка, изготовленного из литой латуни, которая представляет собой сплав меди и другого металла. Такой замок обладает хорошей стойкостью к коррозии.

Недостатки мягких металлов

Все мягкие металлы характеризуются склонностью при высоких температурах окисляться, что считается их групповым недостатком. При окислении механизма цилиндрового и сувальдного замка деформируются штифты. Такие замки нельзя будет открыть ключом. При воздействии высоких температур также деформируются пружинные замки, которые теряют упругость и их ригели невозможно сдвинуть с места. Конечно, в квартирах вряд ли хозяева столкнутся с необходимостью прогревать замок. А владельцы автомобилей для гаража должны выбирать высокопрочные замки, изготовленные из латуни или стали. Так как в холодное время замки имеют свойство замерзать и, чтобы открыть такой замок приходится на него воздействовать огнём на протяжении некоторого времени.

Технические показатели, надёжность и прочность дверного замка во многом зависят от тех материалов, из которых они изготовлены. Чем качественнее и прочнее материал для замка, тем дольше он прослужит без проблем и поломок.

Металлы и другие материалы, которые можно использовать для изготовления дверных замков, указаны в пункте 5.8. ГОСТ 5089-2003 Российской Федерации. Допускается создавать замки из следующих материалов: стали, алюминия и его сплавов, цинковых и медных сплавов, твёрдых металлокерамических сплавов, керамики, пластмассы, стекла и твёрдых пород древесины. С одной стороны, список материалов достаточно объёмный, с другой – есть ограничения на использование тех или иных материалов для изготовления конкретных деталей. Так, пластмассу и другие пластиковые материалы разрешается использовать для некоторых вспомогательных деталей дверного замка, например, для рукояток и втулок, а также для головки ключа.

Для корпусов цилиндровых и сувальдных замков, кулачков, подводок и ключей разрешается использовать сталь, твёрдые металлокерамические сплавы и алюминиевые сплавы. Для замков первого и второго класса прочности также допустимо применение цинковых сплавов. Цилиндровые замки и открывающие их ключи можно делать из латуни, стали и нейзильбера. А вот пружинные механизмы рекомендую изготавливать только из прочной стали, т.к. от свойств пружины зависит правильная и надёжная работа секретного механизма и замка в целом.

Остановимся подробнее на некоторых металлах и их свойствах.

Самым надёжным материалом, безусловно, является нержавеющая сталь, прошедшая термообработку при высоких температурах (на что указывает специальная надпись на замке – «Hardened»). Хромоникелевое покрытие стали обеспечивает дверному замку высокую антикоррозионность и износостойкость. Изделия из стали выдерживают как высокие, так и низкие температуры, устойчивы к воздействию огнём и другим механическим воздействиям. Любые загрязнения со стального замка легко убрать при помощи специальных моющих средств, предназначенных для нержавеющей стали.

Из стали изготавливают все известные типы дверных замков. Если речь идёт о цилиндровых замках, то в этом случае в сплав добавляются специальные химические элементы, которые увеличивают прочность материала, чтобы защитить цилиндровый механизм от высверливания.

На втором месте по прочности находятся мягкие металлы: алюминий, латунь и цинк, а также силумин. Алюминий может быть формованным, литым или анодированным. Литой алюминий характеризуется такими полезными свойствами, как вязкость, малый вес, отличная обрабатываемость и высокая коррозионная стойкость (особенно если речь идёт о сплаве AlMg3). Плавиться замок из литого алюминия начинает при температуре 590-640 градусов. Формованный алюминий – это затвердевший спав из магния и кремния, который отличает высокая стойкость к коррозии в различных условиях (городских, промышленных и морских). Наконец, анодированный алюминий – это сплав, покрытый защитным оксидным слоём, поэтому данный материал имеет привлекательный внешний вид и не требует дальнейшей обработки.

Латунь – это сплав из меди и другого металла. Литая латунь выдерживает воздействие достаточно высокими температурами (800-900 градусов) и обладает высокими антикоррозионными свойствами. В большинстве случаев нет необходимости защищать медную поверхность защитными покрытиями. Однако, если изделие из меди постоянно сталкивается с агрессивными воздействиями окружающей среды, защитный слой лишним не будет.

Цинковые сплавы могут быть расплавлены при температуре от 380-386 градусов. Это прочный материал, который обладает высокой антикоррозионной устойчивостью, однако на открытом воздухе изделия из цинка со временем тускнеют. По этой причине цинковые поверхности нужно обязательно обрабатывать специальными составами, наносить на них защитные покрытия и краски.

Недостатком практически всех мягких металлов, которые используются для изготовления замков, является их склонность к окислению при высоких температурах. В результате окисления в сувальдных и цилиндровых замках деформируются сувальды и штифты. Они застревают в штифтовых каналах и не могут быть сдвинуты ключом даже при большом усилии. Также при воздействии высокими температурами деформации подвергаются пружинные механизмы, которые могут полностью утратить упругость, в результате чего замковые ригели невозможно будет сдвинуть с места. Негативно сказывается и способность многих металлов плавиться при высоких температурах.

Конечно, если речь идёт о замках для входных дверей квартиры, то вряд ли хозяевам придётся столкнуться с необходимостью погреть замок. А вот владельцам автомобилей нужно выбирать только высокопрочные замки из стали или латуни: в холодное время года замки часто замерзают. Чтобы открыть замёрзший замок, нередко приходится воздействовать на него огнём в течение некоторого времени.

Полностью недопустимо использование для деталей врезного замка пластмассы и пластика. Пластиковые детали быстро портятся, ломаются, из-за чего замок приходит в негодность. Если ломается пластмассовая ручка, замок работать не перестаёт, но открывать его становится крайне неудобно. При высоких температурах пластмассовые втулки и ручки разрушаются полностью.

Практически все прочностные и эксплуатационные характеристики дверного замка будут зависеть от материалов его изготовления. Конечно, чем прочнее и качественнее будет замок, тем дольше он будет служить.

Металлы, а также иные допустимые для производства дверных замков материалы обозначены в ГОСТе 5089-2003 пункте 5.8. В соответствии с этим пунктом, дверные замки разрешено изготавливать из следующих материалов:

- Алюминия и его сплавов;

- Стали;

- Медных и цинковых сплавов;

- Металлокерамических твердых сплавов;

- Пластмассы;

- Керамики;

- Стекла;

- Твердой древесины.

Перечень материалов достаточно обширен, но предусмотрены определенные ограничения на применение тех или иных материалов для производства конкретных деталей. Так, например, пластмасса и любые другие пластиковые материалы допускается использовать только для изготовления некоторых дополнительных элементов замка (втулки, рукоятки, головки ключа).

Использование стали, твердых металлокерамических сплавов и алюминиевых сплавов допустимо при изготовлении корпусом сувальдных и цилиндровых замков, ключей, подводок, кулачков. При изготовлении замков первого и второго классов прочности допускается использование алюминиевых сплавов.

Цилиндровые замки и ключи для них разрешено изготавливать из стали, латуни, нейзильбера. В свою очередь, пружинные механизмы изготавливаются только из высокопрочной стали, потому от характеристик пружины будет зависеть надежная и правильная работа секретного механизма и всей системы в целом.

Подробнее расскажем о некоторых металлах и их свойствах.

Сталь

Конечно, самым надежным материалом можно считать нержавеющую сталь, которая прошла высокотемпературную обработку (на таких замках обычно стоит надпись Hardered).

Дополнительную износостойкость и антикоррозийную защиту замку обеспечивает хромоникелевое покрытие. Стальные замки могут выдержать значительные температурные перепады, прямое воздействие пламени и различные механические воздействия. Стальной замок можно с легкостью очистить с помощью средств, которые предназначены для нержавеющей стали.

Практически все распространенные типы замков изготавливаются из стали. При производстве цилиндровых замков в сплав добавляют химические элементы, увеличивающие прочность материала, что защищает замок от высверливания.

Мягкие металлы

На второе место по прочности можно поместить мягкие металлы: алюминий, цинк, латунь, силумин. Для изготовления замков используется анодированный, литой и формованный алюминий. Литой алюминий имеет массу полезных свойств: небольшой вес, вязкость, простота в обработке, высокая стойкость к коррозии. Замки из литого алюминия могут расплавиться при температуре 590-640 градусов.

Формованный алюминий представляет собой затвердевший сплав из кремния и магния, отличающийся высокой стойкостью к коррозии.

Анодированный алюминий – сплав, покрывающийся защитным оксидным слоем, поэтому материал не нуждается в последующей обработке и имеет отличный внешний вид.

Латунь представляет собой сплав меди и другого металла. Известно, что литая латунь способна выдержать длительное воздействие высоких температур (800-1000 градусов) и имеет отличные антикоррозийные свойства. Медную поверхность можно не защищать дополнительно какими-либо защитными покрытиями. Если медное изделие будет систематически попадать под агрессивное воздействие окружающей среды, то защитный слой необходим.

Цинковые сплавы обычно плавятся при температуре в 380 градусов и выше. Это достаточно прочный материал, обладающий высокой антикоррозийной стойкостью, но при монтаже цинковых изделий на открытом воздухе они будут тускнеть со временем. В связи с этим цинковые поверхности требуется в обязательном порядке обрабатывать защитными составами, а также наносить на них защитные покрытия и краску.

Практически все мягкие металлы, которые используются для производства дверных замков, при высоких температурах начинают окисляться. Из-за этого в цилиндровых и сувальдных замках будут деформироваться штифты и сувальды. Штифты будут застревать в каналах и их не получится сдвинуть ключом даже при значительном усилии. Кроме того, при воздействии высокой температуры деформироваться начнут пружинные механизмы, в дальнейшем полностью утрачивающие упругость, из-за чего замковые ригели также не двинутся с места. Отрицательно сказывается и способность мягких металлов плавиться при воздействии высокой температуры.

Конечно, владельцам квартир вряд ли когда-либо придется сильно прогревать замок. Но вот владельцы гаражей для автомобилей должны выбирать высококачественные латунные или стальные замки, потому что замки имеют свойство замерзать в морозы. Для открытия замерзшего замка зачастую придется на него воздействовать огнем в течение продолжительного времени, поэтому материал должен выдержать такую нагрузку и не деформироваться.

В качестве деталей дверного замка нельзя использовать пластик и пластмассу. Пластиковые детали будут портиться, ломаться, из-за чего замок быстро придет в негодность. Если сломается пластиковая ручка, то это на работе замка никак не скажется, то его открывать будет очень неудобно. При воздействии высокой температуры пластмассовые ручки и втулки разрушатся полностью.

От материала, который был использован для изготовления дверного замка, будут зависеть его прочность и надежность. Замки, сделанные из высококачественных материалов, прослужат очень долго. Сегодня замки изготавливаются из стали, медных и цинковых сплавов, алюминия и его сплавов, твердых металлокерамических сплавов, керамики, пластмассы, стекла и твердых пород древесины.

Мы используем много видов ключей для разных задач и все они изготовлены из разных материалов, но в своих карманах мы скорее обнаружим именно два вида ключей: один из них серебристый, а второй латунный или медный. Насколько это важно нам и чем они отличаются? Давайте разберёмся!

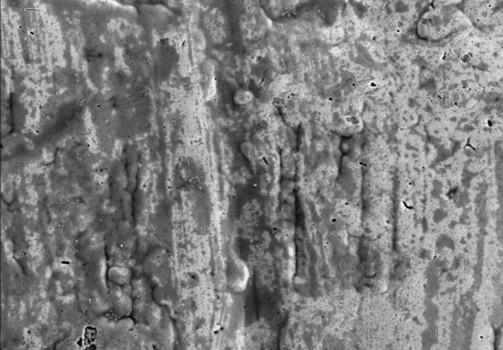

Ключ, являясь металлическим приспособлением для отпирания и запирания замка, представляет собой довольно обычный и всем знакомый предмет, но давайте посмотрим на латунный ключ под электронным микроскопом.

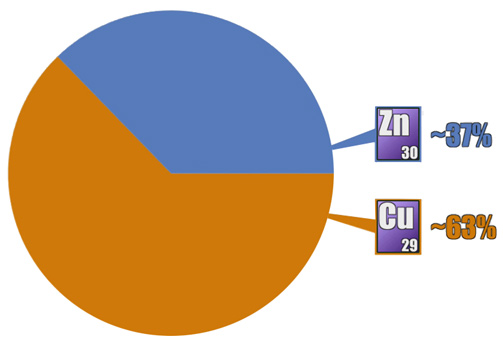

На фотографии представлен кусок металла и в нём нет ничего примечательного. Давайте лучше посмотрим из каких элементов он состоит. У ключа медный оттенок, что указывает на наличие в его составе меди и цинка. Сплав меди с цинком и даёт латунь. Но существует много видов или классов латуни, каков же состав металла, из которого делают ключи?

Для ключей используют латунь с примерным содержанием цинка в 37% и содержанием меди в 63%.

Подобный состав латуни считается обычным и широко распространённым.

Так почему же используется латунь?

Во-первых, латунь довольно дешёвый, коррозийно-устойчивый сплав, который обладает средней твёрдостью и хорошо поддаётся обработке. Не будем забывать, что заготовки ключей из этого сплава нам ещё надо будет фрезеровать, чтобы придать им нужный рельеф, который позволит открыть дверной замок. Для повседневных ключей не используются мягкие металлы, такие как алюминий, потому что они не выдержали бы многократного ежедневного использования и быстро бы стёрлись. С другой стороны нам не нужны ключи из чересчур твёрдого материала, потому что для простого изготовления дубликата такого ключа, потребовался бы более высокопроизводительный копировально-фрезерный станок, а это нецелесообразно как по цене, так и по другим параметрам.

Давайте теперь перейдём к ключам серебристых оттенков.

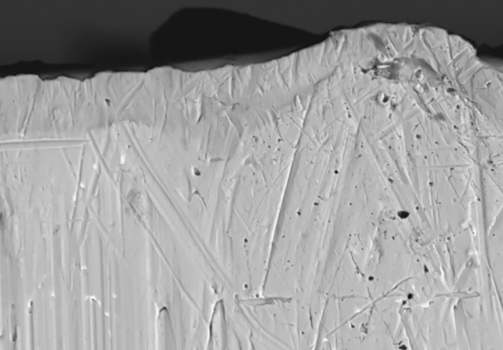

Исходя из названия, поверхность никелированного ключа будет никелированной. Но если мы посмотрим такой ключ под микроскопом в разрезе, то увидим, что внутри ключ цвета латуни.

Так для чего ключи покрывают никелированным слоем?

Никелированное покрытие даёт бОльшую устойчивость к коррозии и повышает износостойкость по сравнению с латунью.

Также мы можем встретить плоские ключи с серебристо-зеркальным покрытием, как правило такие ключи тяжелее и под определенным наклоном отдают желтоватыми нотками. Данный сплав имеет несколько названий, например такие как: мельхиор, нейзильбер или германское серебро - отсылка на развитие и использование немецкими металлургами 19-го века имитации китайского сплава известного как пакфонг (пактонг).

Подобные ключи чаще используются для дверных замков в промышленности или на производстве.

По составу такие ключи состоят из меди 60%, цинка 20% и никеля 20%. Но в зависимости от назначения и места использования, пропорции цинка и никеля могут меняться: 30 на 10%, 10 на 30% и т.п. Увеличение доли никеля в составе сплава повышает твёрдость, устойчивость ключа к коррозии, повышает износостойкость, но и увеличивает его стоимость, так как никель самый дорогой металл в этом сплаве.

Поэтому, если Вам нужен надёжный ключ, то можете присмотреться к такому или другому в нашей мастерской.

В мастерской-службе "Галина" мы предлагаем услуги по изготовлению дубликатов ключей к бытовым замкам, дубликатов ключей к домофонам, дубликатов автомобильных чип-ключей как по ключу, так и по замку. Для Вас мы работаем 7 дней в неделю.

Замки и дверную фурнитуру изготавливают в основном из стали, алюминия и ЦАМ. С первыми двумя знаком каждый, но что такое ЦАМ, знают не все. А зря: прямо сейчас это главный материал в производстве дверной фурнитуры.

ЦАМ (ZAMAK) – семейство цинковых сплавов, открытых в 1929 году американской компанией The New Jersey Zinc Corporation. Их основной элемент – цинк, а легирующие – алюминий, медь и магний. Вообще оригинальное название ZAMAK это не что иное, как аббревиатура из обозначений этих металлов на немецком:

Российское «ЦАМ» – тоже аббревиатура, но без упоминания магния. Правда, из состава он никуда не делся.

Сплавы ЦАМ имеют серебристо-серый цвет и продаются в чушках (слитках). В зависимости от состава выделяют три основных вида цинковых сплавов:

Очень много всего. ЦАМ активно используют в автомобилестроении – из него отливают радиаторные решетки, корпуса карбюраторов и бензонасосов. Детали из ЦАМ можно обнаружить в пищевом оборудовании и кухонной технике – от блендера до холодильника. Пуговицы, кнопки и застежки-молнии – все это тоже ЦАМ. А также элементы часов, детали велосипедного тормоза, затворы стрелкового оружия, рыболовные катушки, ключи, игрушечные солдатики, сувениры, значки и многое другое. Даже спиннеры.

Еще из ЦАМ делают дверную фурнитуру. Это ручки, накладки, петли, детали замков, задвижек, шпингалетов, доводчиков и т. д. Повторим: именно ЦАМ (а точнее – сплав ЦАМ4-1) сейчас материал №1 в производстве замочно-скобяных изделий.

• Отменные литьевые свойства . ЦАМ – пластичный (жидкотекучий) материал. Из него можно получать изделия любой формы и сложности, в том числе тонкостенные. Причем они будут настолько точными, что обработка практически не понадобится. В этом смысле ЦАМ – антипод стали, из которой трудно отлить что-то детализированное.

• Недорогое производство. Отчасти благодаря дешевизне цинка (из металлов дешевле разве что железо и свинец). Но в основном из-за экономии на производственных мощностях. Если сталь льют на металлургических заводах, то для цинкового сплава достаточно оборудовать подвал. А с учетом того, что температура плавления ЦАМ почти как у свинца (от ~ 380°, в зависимости от марки), что-нибудь простенькое можно лить даже дома на кухонной плите.

• Уверенная адгезия с покрытием. На цинковые сплавы отлично ложится гальваническое покрытие – гораздо лучше, чем, например, на алюминий. Благодаря гальванизации изделиям из ЦАМ можно придать латунный, золотой или, например, никелевый оттенок. При этом цвет и текстура будут однородными и годами продержатся без единой царапины.

• Практичность. Гальванизированные изделия из ЦАМ хорошо противостоят коррозии и практически не подвержены старению (кроме сплавов с высоким содержанием меди). Благодаря меньшей плотности, чем у латуни и стали, они сравнительно легки, хотя и не настолько, как изделия из алюминия.

• Алюминий. Улучшает жидкотекучесть и снижает растворение железа, что в итоге повышает прочность сплава. Если алюминия в сплаве 4-6%, то он выравнивает текстуру, делая ее однородной и мелкозернистой.

• Медь. Делает сплав тверже и крепче: добавляем 3% меди и получаем +20% к прочности. Но есть и минусы: медь ухудшает антикоррозийные свойства и усиливает старение сплава. Последнее со временем приводит к просадке механических свойств и изменениям объема.

• Магний. Это «прививка» от коррозии (в том числе межкристаллитной, самой коварной из всех коррозий) и объемных изменений сплава из-за старения. Допустимое содержание – 0,1%. Если магния больше, ухудшатся механические свойства и пластичность. А еще повысится красноломкость: при горячей обработке давлением сплав может дать трещины.

Даже в самом чистом и дорогом ЦАМ есть вредные примеси. В первую очередь это олово, свинец и кадмий. Они не опасны, если остаются в пределах допустимого: для литейных сплавов – 0,001%, 0,007% и 0,003% соответственно. Если олова, свинца и кадмия больше, ухудшаются механические свойства сплава, повышается красноломкость, из-за чего на отливках образуются трещины. Наконец, резко возрастает опасность межкристаллической коррозии. Она не сразу заметна, но если появилась – это фатально.

Еще один враг ЦАМ – железо. Всего 0,2% железа в составе делает цинк хрупким и непригодным для прокатки, ухудшает пластичность и качество отливки. Также в сплавах ЦАМ встречаются и другие примеси – например, никель (снижает жидкотекучесть) и кремний (снижает прочность).

Да. Первичный ЦАМ получен из рудных металлов, он чище. Вторичный переплавлен из лома и содержит больше примесей.

Качество вторичного ЦАМ зависит от лома, которым он был в прошлой жизни. Так, ЦАМ 4-1 получают из переплавленных карбюраторов. В этом случае основные показатели химического состава почти всегда соответствуют нормам ГОСТ 19424-97 («Сплавы цинковые литейные в чушках. Технические условия»). А вот если плавить ЦАМ 4-1 из решеток радиаторов, алюминия и меди будет чуть больше, чем нужно, а магния – немного меньше.

Чтобы уменьшить содержание вредных примесей, расплавленный ЦАМ рафинируют. Но это трудно, дорого и долго. Простой пример: один из основных способов рафинирования цинковых сплавов – ликвация. Однако при ликвации жидкий расплав необходимо отстаивать сутками. И то удастся добиться снижения содержания свинца только на ~ 0,5%. А если его значительно больше?

Еще один минус вторичных цинковых сплавов – высокая активность к окислению при переплавке. На поверхности образуются окислы: оксиды цинка, диоксиды кремния и глиноземы. Все это сказывается на гальванизации: покрытие будет более зернистым и быстрее сползет.

В целом: чем ответственнее литье и сложнее форма отливки – тем больше резон использовать первичный ЦАМ. Правда, возрастет стоимость производства и конечная цена изделия. Например, дверная ручка из первичного ЦАМ в 1,5-2 раза дороже ручки из вторичного ЦАМ.

Это сплав для литья под давлением с температурой плавления 380-390°C, аналог американского Zamak 5. В расплавленном виде материал очень текуч, быстро заполняет каналы литейных форм, не налипая на их поверхность. Из него отливают ответственные и тонкостенные конструкции: корпуса и детали замков, доводчиков, дверные и оконные ручки, кронштейны и т. д.

Производят ЦАМ 4-1 в плавильных тигельных печах (реже – в канальных, с железным сердечником). Сначала готовят рабочую смесь – шихту. В разогретый до 400-500°C тигель (плавильный сосуд) загружают 2/3 от нужного количества цинка, всю медь, алюминий и медно-алюминиевую лигатуру. Затем подсыпают древесный уголь, а когда шихта прогреется ~до 500°C, загружают оставшийся цинк. Магний добавляют в конце, когда сплав почти готов к разливке. Наконец, сплав рафинируют от примесей с помощью хлористого аммония либо цинка и разливают в чушки по 20-28 кг.

+ Любая форма и дизайн. Из литейных марок ЦАМ можно отливать изделия любой сложности, в том числе тонкостенные. Отбраковка минимальна.

+ Идеально гладкая поверхность. В отличие от алюминия ЦАМ отлично полируется. Поверхность будет гладкой, без заусенцев и зазубрин.

+ Практичность. Фурнитура из ЦАМ с гальваническим покрытием не ржавеет (при условии, что она используется внутри помещений).

+ Прочность на уровне малоуглеродистой стали. Некоторые сплавы ЦАМ в 10-15 раз прочнее популярного алюминиевого сплава A380.

+ Сравнительно небольшой вес. Вдвое легче латуни и в 1,2-1,5 раза легче стали. Казалось бы: ну легче – и ладно. Но если вы выбираете, скажем, велосипедный замок для перевозки в поясной сумке, то это действительно важно.

+ Всегда красивый и достоверный цвет. Сравните с алюминием, который плохо передает сложные оттенки вроде «античной бронзы».

– Ограниченное применение на улице. Если вы живете в приморских или холодных регионах, больше подойдут латунь или нержавейка.

Читайте также: