Инструмент для снятия бетона

Обновлено: 11.05.2024

Оборудование для резки бетона может понадобиться при выполнении самых разных работ в случае, когда необходимо выполнить отверстие либо проем в железобетоне, отрезать кусок монолита, распилить бетонное изделие или реализовать любую другую задачу. Наиболее эффективным и производительным методом резки бетона считается алмазная технология – в процессе появляется меньше мусора и шума, срез получается ровным, работа выполняется оперативно.

Еще несколько лет тому бетон и железобетон резали с применением перфораторов, отбойных молотков, кувалд. Процесс создания даже небольшого проема был трудоемким, отнимал много времени и сил, создавал шум и горы мусора. Современная алмазная резка железобетона предполагает более быстрое и эффективное выполнение резки. Для этих целей могут применяться самые разные по масштабу и производительности инструменты – от ручных резчиков до промышленных машин.

- При демонтаже различных строительных конструкций.

- Для распила железобетонных блоков – при необходимости создать доборные элементы или сделать более комфортной транспортировку.

- В создании проемов, просветов в простых и капитальных внутренних перегородках.

- Создание температурных и деформационных швов в бетонной стяжке.

- Увеличение высоты и ширины имеющихся проемов.

- Высверливание отверстий в фундаменте.

- Создание в стене ниши для установки сейфа.

- При необходимости исправления брака, допущенного в строительстве.

Что собой представляет алмазная резка бетона

Метод алмазной резки бетона является одним из наиболее эффективных способов резки бетона с армированием и без, выполнения проемов и отверстий в бетонном монолите. Метод позволяет получить ровный и гладкий срез без трещин и сколов, по скорости превышает в разы вариант с использованием перфоратора или отбойного молотка. Немаловажно и то, что все оборудование функционирует без создания большого объема пыли, шума, вибраций.

отличается высокой твердостью, поэтому эффективно обрабатывает камень и бетон. Технология базируется на воздействии на материал алмазного покрытия – его наносят на различные режущие части инструмента (будь то цепи, кольца, канаты, диски). Способов резки существует два – сухой и мокрый.

образуется много пыли, не удается достичь высокой производительности из-за нагревания оборудования, но нет необходимости подключать резчик к водопроводу и работы более мобильны.

резки более производителен, так как может применяться в любых условиях (и закрытых помещениях тоже, ведь при выполнении работы пыли значительно меньше), не предполагает перегрева режущих поверхностей, но требует до 7 литров воды в минуту (то есть, станок или ручной инструмент подключается к водопроводу).

- Получение гладкого ровного среза – значительно уменьшается объем отходов, нет необходимости в дополнительной отделке проемов. Для алмазной резки характерно получение ровного и аккуратного результата, который невозможно обеспечить с применением других технологий.

- Большая скорость разделки бетона, железобетона, других материалов.

- Сравнительно небольшой шум.

- Отсутствие вибрации, что очень важно для работы в старых зданиях, так как вибрация может разрушить конструкцию или ее части, сделав реализацию задачи опасной.

- Минимальный объем пыли – резка алмазным инструментом сухим методом применяется с одновременным запуском строительного пылесоса, во время резки мокрым методом пыль смешивается с водой и отводится, не поднимаясь в воздух.

Несмотря на массу преимуществ, алмазная резка предполагает наличие определенных навыков и знаний у мастера. Инструмент не признает дилетантского подхода, здесь важно соблюдать правила техники безопасности.

При условии наличия у мастера должной квалификации срезы получаются ровными, чистыми. Количество подходов за раз зависит от типа элемента, который режут, и поставленных задач.

- Осуществление разметки блоков, которые планируется обрабатывать. Нужно очень точно все отметить.

- Прорезка железобетона по намеченной линии – сначала с одной стороны, потом сверлят отверстия по линии реза, перенося линию на противоположную часть блока. Далее блок прорезывают с обратной стороны.

- Так удается получить отрезки блоков нужного размера.

- Если планируется резать стены, то алгоритм примерно такой же, но в случае работы с несущими конструкциями обязательно устанавливают металлические конструкции на месте реза, которые будут компенсировать нагрузки, воздействующие на удаленную зону стены.

Оборудование для резки ЖБ стен

Инструмент для резки бетона есть самый разный – от небольших мобильных устройств до серьезных станков промышленных масштабов. Современные производители предлагают ручные резчики, настенные пилы, сверлильное оборудование, болгарки разной мощности, конфигураций, с дополнительными функциями и опциями, определенными инновационными решениями, призванными улучшить технологию, сделать выполнение работ более простым и комфортным, повысить эффективность.

Алмазное бурение может применяться для обработки любых железобетонных конструкций. Условия реализации задачи практически не имеют значения – работы можно проводить на открытом воздухе, в квартире или промышленном помещении. В стесненных условиях применяют ручные резчики, для больших объемов резки используют серьезные станки. Все зависит от особенностей самой конструкции, объемов работ, бюджета, наличия/отсутствия на объекте источников питания, водопровода и т.д.

Данный метод позволяет обрабатывать даже несущие железобетонные стены – ввиду того, что алмазная резка не дает вибрации, риск разрушения остальных зон конструкций минимальный. Распил получается всегда ровным, гладким, без сколов, выбоин, трещин.

Ручные резчики

Такой вариант подойдет для реализации небольших объемов работ – чаще всего ручные резчики используют для создания проемов в стенах, произведения частичного демонтажа тех или иных конструкций. Оборудование бывает с гидравлическим или электрическим приводом. Для выполнения работ на открытом воздухе применяют резчики с двигателем на основе бензинового мотора.

Наибольшей глубиной пропила (до 45 сантиметров) обладает резчик с гидроприводом, поэтому при необходимости выполнить резку до указанного значения глубины выбирают его.

Настенные пилы

Это оборудование применяют там, где недостаточно мощности ручных резчиков. Настенные пилы гарантируют самую высокую точность резки. Оборудование позволяет делать проемы в стенах, толщина которых составляет до 90 сантиметров.

Канатные пилы

Канатные пилы используют для распила габаритных железобетонных деталей. Оборудование выполнено в виде каната с сегментами, покрытыми алмазными элементами. Чтобы пропилить изделие канатом, достаточно обмотать конструкцию им или пропустить канат сквозь заранее просверленные отверстия. Канатные пилы чаще всего применяют для распила опор мостов, фундамента, иных массивных сооружений.

Настольные пилы

Такие пилы позволяют резать любые твердые строительные материалы. Пилами очень удобно резать не только бетон и железобетон, но и кирпич, керамическую плитку. Единственное ограничение – толщина элементов должна составлять не более 37 сантиметров.

Сверлильное оборудование

Чтобы сделать отверстия диаметром 2.5-12 сантиметров, применяют алмазное сверлильное оборудование. Главная рабочая деталь тут – это алмазные коронки разной длины. Глубина сверления зависит именно от длины коронки, поэтому выбирать инструмент нужно с учетом предполагаемых работ.

Машины для нарезания швов

Такая машина для резки бетона используется в процессе сооружения стяжки пола, выполнения дорожных работ. В данном случае алмазную резку применяют для создания деформационных швов, вскрытия бетонного/дорожного покрытия. Специальные машины для нарезания швов могут быть разных модификаций, самые мощные из них способны делать пропилы глубиной до 58 сантиметров.

Бетонокусачки

Бетонокусачки с алмазными насадками используют там, где важно удалить бетонное покрытие, при этом, не повредив арматуру. Такие задачи появляются в процессе выполнения ремонтных, реставрационных работ разного типа.

Бетонолом

Бетонолом актуален обычно для демонтажных работ. Его применяют, когда появляется необходимость расколоть массивную деталь из бетона на части либо же отколоть небольшие куски от какой-то конструкции или детали. Алмазные детали в оборудовании позволяют выполнить работы любого объема точно, быстро, с минимумом шума и вибрации.

Резка болгаркой

Болгарка является самым популярным инструментом для резки бетона в небольших объемах и часто в промышленных условиях тоже. Обычно для решения задач используют алмазные диски. В домашнем ремонте повсеместно применяют угловые шлифовальные машины (именно так звучит полное название болгарки).

Прямое ее назначение – резка и шлифовка металлов, но благодаря разным насадкам (отрезным кругам по дереву, металлу, бетону, фрезам и т.д.) можно работать и с другими материалами.

Основные преимущества болгарки – маневренность, небольшие габариты, что позволяет использовать ее в ограниченных помещениях, местах с неудобным доступом. Болгаркой можно резать близко расположенные к стенам трубы, удалять выступы на бетоне. Часто болгаркой выполняют контуровку проемов, разделку строительных материалов.

- Независимо от требуемой глубины реза вначале обязательно выполняют пробный прорез глубиной на 1 сантиметр максимум, оценивают работу болгарки и алмазного диска, при отсутствии проблем работы продолжают, пока не получают рез нужной глубины или не выполняют задачу.

- Для уменьшения объема пыли на диск или сам рез распыляют воду, этот же ход позволяет охлаждать режущий инструмент, существенно продлевая длительность его эксплуатации.

- При применении сухой резки бетона через определенное время работу прерывают, достают диск из зоны реза для охлаждения. Чем более твердый обрабатываемый материал, тем дольше периоды отдыха и короче периоды резки.

- В процессе резки бетона обязательно нужно использовать респиратор, позволяющий защититься от пыли.

Болгарка относится к категории ручного инструмента, поэтому демонстрирует не очень высокую мощность. По мере увеличения мощности повышается и масса инструмента, что значительно понижает комфорт и удобство его применения.

Применение алмазного бурения

Алмазная резка бетона – процесс не очень дешевый, но высокоэффективный. Позволяет быстро и качественно резать, обрабатывать кромки бетона, железобетона и других материалов. Ни один капитальный ремонт не обходится без алмазной резки. Обычно оборудование актуально при сносе бетонных стен, создании дверных/оконных проемов.

- Создание проемов в перекрытиях и стенах из бетона, железобетона.

- Прорезка ниш для различных задач.

- Резка фасадов, фундаментов, ригелей, иных монолитных конструкций.

- Нарезка в бетоне технологических, деформационных швов.

Бурение – это технологический процесс, который используется для выполнения цилиндрических отверстий в монолите с применением алмазного инструмента. Бурение и резка обеспечивают высокое качество обработки. Сверление выполняется без трещин, сколов, что особенно важно в случае работы с фундаментом.

Алмазное бурение может быть важным этапом при выполнении технологических отверстий при прокладке систем отопления, канализации, водоснабжения, вентиляции, телефонных и электрических сетей.

Стоимость резки бетона

Стоимость выполнения работ специалистами может быть очень разной. Услуги алмазной резки и бурения бетона, железобетона оказывают многие ремонтно-строительные организации. Работы должны выполнять опытные мастера, с максимально эффективным и подходящим для конкретной задачи оборудованием.

- Тип оборудования, которое необходимо применить. Работа ручным инструментом будет стоить значительно ниже в сравнении с заказами, где применяют высокомощные производительные машины.

- Технология резки – мокрый метод не предполагает пыли, так как вода предотвращает ее распространение и охлаждает диск. Диск не перегревает оборудование, оно работает дольше. Если же мокрый метод применить нет возможности, режут сухим способом, при котором скорее изнашиваются детали, что повышает цену услуги.

- Площадь резки.

- Толщина стены.

- Материал, который планируется резать. Неармированный бетон режется легче и проще (цена услуги ниже), железобетонные плиты требуют больше усилий и более высокопроизводительного оборудования.

В случае необходимости выполнения пропила в бетонных, железобетонных блоках либо создания нового проема в стене желательно обращаться к профессионалам. Простые же работы (типа распила блоков, каких-то мелких деталей, элементов) вполне реально выполнить своими руками. В процессе обязательно нужно соблюдать все правила техники безопасности и применять только качественное оборудование.

Самый прочный строительный материал – монолитный железобетон. Но даже и обычные бетонные блоки и неармированный бетон по прочности и долговечности мало уступают твёрдым каменным породам. Однако любая постройка или отдельная конструкция имеет свой срок службы, после чего её приходится демонтировать. Возможны и другие причины, по которым от них нужно избавиться. И сделать это довольно непросто. Есть множество способов, как разрушить бетон, но далеко не все они могут применяться в жилых помещениях или в условиях плотной застройки. Расскажем о самых простых и доступных.

Причины демонтажных работ и условия их проведения

Бетонные сооружения чаще всего сносят, когда они отслужили свой срок или начали разрушаться вследствие техногенных катастроф, природных катаклизмов. Но есть и другие причины, из-за которых иногда приходится разрушать вполне крепкие конструкции.

- Расчистка территории для нового строительства.

- Снос сооружений, возведённых без проекта или с нарушением технологии, и представляющих опасность.

- Работы по перепланировке, реконструкции зданий и коммуникаций.

- Демонтаж старых объектов, не вписывающихся в ландшафт.

Так как раздолбить бетон не всегда удаётся без продолжительного шума, сильной вибрации, пыли и мусора, демонтажные работы могут доставлять серьёзные неудобства людям – жильцам дома, соседям. А при сносе крупных объектов страдает природа и рядом стоящие здания.

Чтобы минимизировать эти негативные последствия и избежать конфликтов, в каждом конкретном случае нужно стараться выбирать оптимальные способы разрушения. Они бывают механическими, термическими, химическими. Взрывные рассматривать не будем, так как их применение частными лицами незаконно.

Механические способы

Среди механических способов разрушения бетонных конструкций есть ударные и безударные. Первые предполагают использование таких инструментов, как отбойный молоток, перфоратор, обычная ручная кувалда. Их применение неизбежно связано с шумом, пылью, вибрациями, риском деформации других объектов. Поэтому ударные способы лучше не использовать в жилых зданиях. К тому же такие способы требуют от исполнителя большой физической силы и выносливости.

Ударные инструменты отлично справятся с такими задачами, как разбить бетон старой садовой дорожки, демонтировать отмостку, разрушить часть фундамента. Но без них не обойтись и в тех случаях, когда нужно удалить стяжку с пола или цементную штукатурку со стены.

Современные инструменты и оборудование позволяют выполнять демонтажные работы по бетону с гораздо меньшими усилиями, без лишнего шума и грязи.

Гидравлические клинья

Гидроклин представляет собой навесной или ручной инструмент, рабочей частью которого служат два клина. Они вставляются в заранее изготовленное в бетоне отверстие, после чего между ними гидравликой создаётся раздвигающее усилие. При разведении клиньев возникает напряжение, образующее разлом. После удаление отколовшихся обломков сверлятся новые отверстия.

Гидравлические ножницы

Другое название этого оборудования – бетонолом. Как и клинья, ножницы не создают вибраций и пыли и позволяют осуществлять довольно точный демонтаж конструкций. В домашних и в стеснённых условиях применяют компактные ручные установки, а для разрушения крупных объектов – мощное навесное оборудование.

Обратите внимание! Покупать такое оборудование для однократного использования слишком накладно. Но его можно взять в аренду либо воспользоваться услугами организации, имеющей его в своём арсенале.

Деревянные клинья

Этот старый «народный» способ, как разрушить бетон в домашних условиях, считается самым доступным и практически бесплатным. Но применять его можно только тогда, когда сроки демонтажных работ не имеют значения, так как времени он занимает немало.

- В бетонной конструкции нужно просверлить отверстия на небольшом удалении друг от друга.

- Подготовить клинья из древесины твёрдых пород по диаметру отверстий и плотно забить их.

- Обеспечить постоянное смачивание деревянных пробок водой на срок до 10-14 дней.

Когда дерево напитается водой, оно разбухнет и разорвёт бетон.

Стальные клинья

Когда нет времени ждать, используют раскалывание бетонных конструкций ударным способом с помощью стальных клиньев. Их вставляют в просверленные скважины и вбивают вглубь ударами кувалды.

Видео описание

Как разбить бетон вручную, используя стальные клинья, показано в видеоролике:

Термические способы

Ещё один бюджетный способ, для применения которого не требуется профессиональный инструмент, связан с переменным воздействием на искусственный камень высоких и низких температур. Он не выдерживает их резкой смены и начинает трескаться.

Для термической обработки потребуется паяльная лампа для нагревания и холодная вода для охлаждения. Из-за использования воды метод не рекомендуется применять, если под объектом, в котором проводятся демонтажные работы, находятся жилые помещения или электрическое оборудование. Но он отлично подойдёт для решения такой задачи, как разбить бетонный фундамент.

Сначала бетон долго прогревают паяльной лампой, а когда он раскалится, поливают ледяной водой. Монолит покрывается глубокими трещинами, по которым он легко разламывается при ударе кувалдой.

Зимой вместо клиньев можно использовать обычную воду, залитую в отверстия. Замерзая в сильные морозы, она будет расширяться и разрушать связи в толще материала.

Химические способы

Кислотный и порошковый способы разрушения бетона редко применяются на частных объектах. Каждый – по своей причине.

Кислотный

Метод основан на разъедании материала концентрированной соляной кислотой, которую заливают на поверхность или в специально пробурённые в бетоне скважины. В кислоту часто добавляют и другие вещества – ингибиторы, которые сдерживают разрушение металлов и других материалов, составляющих общую с бетоном конструкцию. Как правило, одной обработки бывает недостаточно, её повторяют до получения нужного результата.

Соляная кислота – вещество очень агрессивное и опасное, поэтому для работы с ней допускается только обученный персонал при условии строгого соблюдения техники безопасности и использования индивидуальных средств защиты.

Порошковый

Причина нечастого применения этого способа – в высокой стоимости используемого химического порошка НРС-1. Эта аббревиатура расшифровывается как невзрывное разрушительное средство, основной компонент которого – оксид кальция.

Сам по себе порошок не горюч и не взрывоопасен. Но при разведении водой в определённой пропорции и последующей кристаллизации вещество сильно увеличивается в объёме и обретает высокий разрушительный потенциал с силой около 30 МПа. Если не учитывать дороговизну данного способа, его можно считать лучшим для решения такой задачи, как раздолбить бетон без перфоратора.

- В бетоне бурят глухие отверстия – шпуры диаметром 8 см.

- Расстояние между соседними шпурами должно быть в 7 раз больше их диаметра.

- Порошок разводят водой, используя около 270-350 мл на каждый килограмм (подробная инструкция прилагается к веществу).

- Получившей суспензией заполняют шпуры и оставляют на сутки.

Видео описание

Как работает невзрывное разрушительное средство, смотрите в видео:

Как видите, по истечении определённого времени конструкция полностью разрушается на куски без какого-либо дополнительного воздействия. Достоинства этого метода очевидны:

- возможность демонтажа объектов любого размера и сложности;

- использование в жилых домах без проведения шумных и грязных работ;

- отсутствие вибрации и ударных нагрузок;

- отсутствие строительной пыли и мелкого мусора;

- высокая скорость при низких трудозатратах;

- возможность раскалывания бетона по нужной траектории, заданной расположением шпуров.

Демонтаж армированных конструкций

Железобетон разрушить гораздо сложнее, чем обычный монолит, так как он усилен стальной арматурой. Её приходится распиливать болгаркой со специальными дисками. Для разрушения больших объектов не обойтись без специализированной техники, которая разрезает всю конструкцию алмазным канатом или диском.

Если же толщина железобетона не превышает полуметра, можно обойтись описанными выше способами, выламывая куски бетона и разрезая арматуру ручным электроинструментом.

Уменьшение толщины бетона

Решая, чем раздолбить бетонный фундамент, можно использовать любой из перечисленных методов. Но далеко не все они подходят, если нужно снять слой бетона определённой толщины, например, чтобы уменьшить высоту стяжки. Теоретически это можно сделать с использованием кислоты.

Но лучше разрезать всю площадь на небольшие квадраты штроборезом, а затем отколоть их перфоратором. Поверхность получится очень неровной и бугристой, выровнять её можно болгаркой с насадкой алмазная чашка.

Коротко о главном

Разрушить бетон можно разными способами. Если хватает сил и не пугает грязь и грохот, подойдёт механический с использованием ударных инструментов – перфоратора, кувалды, отбойного молотка. Избежать оседания бетонной пыли во всех уголках дома можно, взяв в аренду гидравлическое оборудование – клин или ножницы. Но самыми действенными и наименее трудозатратными считаются технологии «тихого взрыва», когда бетон разрывается из-за распирающих нагрузок, создаваемых замёрзшей водой, разбухшими деревянными клиньями или увеличивающегося в объёме химического средства.

Бетонная пыль, которая в процессе эксплуатации бетонных полов, появляется на поверхности последних, вредное для человеческого организма вещество. Избавиться от неё можно разными способами. Многие предпочтение отдают простому варианту – шлифовка бетона. Разберёмся, что собой представляет эта технология, какие инструменты и приспособления для этого применяют, а также обозначим некоторые нюансы технологического процесса.

Эксплуатационные характеристики шлифованного пола

Шлифованный бетон обладает серьёзными характеристиками, которые не уступают большинству качественных финишных напольных покрытий. Вот только несколько из них:

- Прослужит такое напольное основание не один десяток лет. И в этом заслуга не только высокой прочности бетона, но и такого показателя, как устойчивость к перенасыщению влагой. Без шлифовки или финишной отделки бетонные полы быстро поглощают влагу в себя, теряя эксплуатационные и технические характеристики.

- Если отшлифовать бетонное основание и провести его полировку, то его можно будет сравнивать с наливными полами.

- Стоимость проводимых строительных операций по шлифовке невысока.

- Отшлифованная поверхность – идеальная основа для финишной отделки.

- Такие полы не выделяют пыль, о чем уже было сказано выше.

- Шлифовка позволяет немного выровнять полы.

- Такое напольное основание не требует ремонта. Но даже если по каким-то причинам на участке пола вдруг появились дефекты, отремонтировать их несложно и недорого.

Внимание! Имейте в виду, что шлифовка бетонного пола не решает проблемы неровных полов. У этой операции совершенно другие задачи. Поэтому ещё на стадии формирования основы, стяжку заливайте по уровню.

Виды шлифовки

Сразу надо оговориться, что технология шлифования полов одинаковая для всех, где используются одни и те же инструменты и оборудование. Просто разнится подход к реализации требуемой операции. Поэтому рассмотрим каждый вид по отдельности.

Сухая технология

Это самый распространённый вид шлифовки, который используется чаще остальных. По сути, это обычная шлифовка без дополнительных приспособлений и материалов. Его недостаток – большой объём пыли, которая поднимается и заполняет собой все пространство объекта. Поэтому производитель работ должен обеспечить своих сотрудников средствами защиты. А именно респираторами, очками, рукавицами, спецодеждой и обувью.

С другой стороны цементная пыль оседает достаточно быстро. И это даёт возможность сразу оценить результаты труда, а соответственно быстро отреагировать, если на полу образовались недочёты.

Толщина снимаемого слоя при этом способе – не более 2 мм.

Мокрая технология

Из самого названия становится понятным, что в процессе проведения этой операции используется вода. Поэтому некоторые мастера называют этот метод беспылевым.

Сразу оговоримся, что по сложности и тяжести проводимой процедуры он выше, да и времени уходит гораздо больше. При этом в процессе шлифовки образуется огромный объем грязных брызг, что также затрудняет проведение работ.

Максимальный снимаемый слой – 5 мм. Чаще этот вариант используют, если бетонный пол покрыт каменной крошкой или мозаикой.

Внимание! Обязательная процедура – быстрая уборка бетонного шлама, который образуется вместо пыли. Если вовремя не убрать, после высыхания его можно будет только откалывать, что приведёт к порче пола в целом.

Полировка

Этот вид строительной операции нельзя назвать шлифовкой, как таковой. Но сама технология одна и та же. Просто для её проведения используются более «тонкие» приспособления, устанавливаемые на шлифовальную машинку.

После полировки бетонный пол становится глянцевым. Скажем прямо, удовольствие это не из дешёвых, но конечный результат покрытия ошеломляет. Полированное бетонное основание по своим эстетическим характеристикам не уступит наливным полам. Поэтому полировка бетона – услуга сегодня очень даже востребованная.

Оборудование и приспособления для шлифовки

Надо сказать, что предлагаемое шлифовальное оборудование делится по классам, в основе которых лежит площадь обрабатываемой поверхности. Чем больше этот показатель, тем профессиональнее должно быть оборудование.

В основе шлифовальных машинок заложен один и тот же принцип – вращение насадок вокруг своей оси и вокруг оси рабочего вала оборудования. Многие модели сегодня комплектуются и дополнительными опциями. К примеру, забор пыли и подача воды в зону шлифовки.

Если площадь, подготовленная под шлифование, небольшая, к примеру, собственный гараж на одну машину, то обойтись можно обычной болгаркой.

Теперь, что касается приспособлений. Здесь все как всегда – чем качественнее насадка, тем выше качество конечного результата. Но очень важно правильно подобрать инструмент в плане типа обрабатываемого бетонного пола. Чтобы было понятно, расскажем о шлифовальных дисках.

На рынке они представлены несколькими модификациями. Одна из разновидностей – дисковые насадки, которые делятся на два типа:

- Так называемые черепашки. Это гибкие диски, на которые нанесена алмазная крошка, смешанная с полимерным составом. Крепятся черепашки на липучки, что позволяет их быстро снять и установить. Обычно этот рабочий инструмент используют для чистового шлифования бетонного пола.

- Планшайбы. Это литой диск с алмазным напылением. Используется для черновой обработки. Производители предлагают несколько моделей, которые отличаются между собой крупностью алмазной крошки, что позволяет выбирать их в зависимости от структуры напольного основания. То есть, она бетонная или каменная.

Вторая модификация – чашки. С их помощью снимается толстый слой бетона. Относится тот инструмент не в категорию «дисков», а в группу шлифовальных кругов. Здесь, как и с дисками, есть свои модели, которые отличаются друг от друга уровнем обработки бетонного пола. Всего три разновидности:

- Для снятия первого самого толстого слоя используется круг, называемый двойным сегментом.

- Если бетонное основание – это бугристая поверхность с большими по объёму выступами, то шлифовка проводится так называемым квадратом. Надёжный инструмент в плане прочности. Он легко срезает бугры без потери своего качества.

- И последний – бумеранг. У этого круга самая мелкая абразивная поверхность. Поэтому его применяют для деликатного шлифования бетона.

Третья модификация – Франкфурт. С его помощью добивается глянец на бетонном полу. На рынке это приспособление представлено широким ассортиментом. Отличия моделей – крупность абразивной поверхности. Отсюда и возможность добиваться разного качества глянца.

Выбирая тот или иной инструмент, надо держать в уме марку бетона, которым был залит пол. Если марка не превышает М250, то лучше весь процесс проводить корундовыми насадками. Если марка выше обозначенного показателя, то рекомендуется использовать алмазные насадки.

Видео описание

В видео показана новая российская технология получения полированного бетонного пола:

Правила и нюансы проведения шлифовки

Разобравшись, чем шлифовать бетон, переходим к технологии проведения этого процесса. Как и любой строительный процесс, он делится на два основных этапа: подготовительный и само шлифование.

Подготовка бетонного пола

Сразу надо оговориться, что если требуется провести в теле напольного основания какие-то изменения, то это надо делать именно сейчас. К примеру, формирование штроб, отверстий и прочего. Затем основа из бетона осматривается на предмет качественного состояния:

- торчащие из пола куски арматуры или другого металлического профиля срезаются вровень с плоскостью;

- трещины, сколы и другие дефекты ремонтируются и выравниваются с основной плоскостью;

- идеально – простучать всю поверхность и определить «слабые» места, которые лучше вскрыть и залить бетонным раствором;

- если залитая стяжка имеет большие перепады в плоскости, то лучше к шлифованию не приступать, надо выровнять полы;

- шлифование бетона шлифовальной машинкой можно начинать через несколько дней после заливки раствора, старые конструкции шлифуются после проведения подготовки.

Шлифовка

Подходить к подбору абразивного инструмента надо индивидуально с учётом качества бетонной поверхности. К примеру, для удаления первого слоя лучше использовать насадки размерами 30-40. Если требуется достичь декоративного эффекта пола, то лучше использовать приспособления размерами не ниже 40. При этом само основание становится очень прочным и приобретает высокий эксплуатационный ресурс. И если требуется отполировать поверхность, то лучше использовать насадки размерами 1500-3000.

Итак, процесс шлифовки пола из бетона делят на четыре этапа:

- Сначала весь бетонный пол покрывают специальными пропитками. С их помощью бетонную конструкцию упрочняют.

- Проводят процесс шлифования. Если используется мокрый способ, то предварительно пол покрывают водой.

- В труднодоступных местах производится шлифовка бетона болгаркой.

- После окончания операции основание очищается от пыли.

Обычно в таком виде бетонный пол не оставляют. Его или красят, или покрывают бесцветным лаком. Если требуется заглянцевать поверхность, то проводят полировку.

Как было сказано выше, небольшие площади можно обработать болгаркой. Надо сказать о том, что работа со шлифовальными машинками безопасна для человека. Что не скажешь о болгарке. Поэтому рекомендуем ознакомиться с мерами предосторожности во время работы с этим электроинструментом:

- насадка на болгарку для шлифовки бетона должна прочно устанавливаться на рабочий орган инструмента;

- сама болгарка должна быть в исправном состоянии;

- освещение пола должно быть отличным;

- респиратор, очки, рукавицы, спецобувь и одежда – обязательные атрибуты производителя работ;

- нельзя перегревать электроинструмент, время постоянной работы – 15 минут, затем небольшой перерыв, в течение которого болгарка должна остыть;

- торопиться нельзя, внимание и аккуратность.

Видео описание

В видео показано, как мастер шлифует бетонный пол в собственном гараже:

Коротко о главном

Основная задача шлифовки пола из бетона – упрочить верхний слой и сделать его таким, чтобы плоскость не пылила.

Процесс шлифования производят специальными шлифовальными машинками, которые делятся по классам.

Небольшие площади и труднодоступные места шлифуют с помощью болгарки.

В качестве насадок используют корундовый или алмазный инструмент. Первый используется для бетона марки ниже М250, вторые выше М250.

Перед началом самого процесса шлифования бетонную поверхность подготавливают: срезают торчащие металлические предметы, заделывают дефекты основания, проводят частичное выравнивание.

Фрезерование бетона – это процесс удаления верхнего слоя покрытия с использованием специальных фрезеровальных машин. Из-за того, что бетонное основание отличается прочностью, плотностью и надежностью, такой вариант обустройства пола на сегодняшний день самый популярный. И для его обработки используются определенные методы и инструменты.

Принцип снятия слоя методом фрезеровки заключается в ударном воздействии барабана и фрез на определенную глубину бетона, что позволяет снимать за один проход около 3-8 миллиметров слоя. Фрезеровка бетона выполняется специальными машинами, которые значительно облегчают, упрощают и ускоряют реализацию задачи. Рабочий инструмент машины – барабан, воздействие на бетон осуществляется разнообразными фрезами.

Машины помогают удалять различные неровности, дефекты, снимать слой нужной толщины, придавать бетонной поверхности нужные характеристики.

Необходимость фрезеровки бетона

Фрезерование бетонного пола может быть актуальным в самых разных случаях при обработке свежезалитых или уже эксплуатировавшихся полов, в помещениях того или иного функционального назначения, для подготовки бетона под финишное покрытие и т.д.

Когда нужно фрезеровать бетонный пол:

Области применения

Фрезерование бетонных полов часто становится необходимым этапом выполнения ремонта в квартирах, домах, промышленных помещениях, на аэродромах, в автосервисах, автомойках и других помещениях. Процедура позволяет решить целый ряд важных задач.

Где применяется фрезеровка бетонного пола:

- В жилых и нежилых помещениях, где нужно выровнять поверхность

- Где важно удаление верхнего слоя фундамента, пола, монолитной плиты для понижения уровня

- Когда удаляют старое полимерное покрытие или то, что было уложено неправильно и некачественно

- В помещениях, где выполняется ремонт, с целью очищения поверхности от клея, адгезивов, пятен с целью последующей обработки

- В промышленных помещениях, где важно обеспечивать высокий уровень сцепления бетонного основания – основание делают шероховатым

- На пешеходных зонах дорог с целью формирования противоскользящих зон, на дорожных покрытиях для той же функции

Фрезеровка позволяет быстро и просто осуществить очистку, выравнивание бетонной поверхности, придать ей шероховатость или гладкость, снять старые слои материалов, подготовить для последующего выполнения финишной отделки. Благодаря качественной и быстрой обработке удается существенно сэкономить время и силы, а также финансы, уменьшив расход материалов на отделку.

Ремонт, обеспыливание, шлифовка бетонного пола

Если необходимо выполнить ремонт бетонного пола, то тут также не обойтись без фрезеровальной машины, которая поможет сделать поверхность основания ровной, удалит впадины и углы, любые неровности, дефекты.

Если нужно затереть разрушенные швы,

: шов расшивают, края его делая перпендикулярными полу, потом очищают место от мусора и пыли, грунтуют поверхность шва, заполняют его ремонтным цементным раствором (желательно добавлять полимеры), ждут застывания и шлифуют.

Шлифовку обычно выполняют шлифовальной машиной, в процессе выравнивания основания и делая его гладким для дальнейшей отделки. Обеспыливание осуществляют с использованием специальных составов, которые исключают появление пыли в дальнейшем. Также можно покрасить бетонный пол.

Технология обработки фрезеровальной машиной

Фрезерование бетона осуществляется специальными фрезеровальными машинами с режущими алмазными сегментами. Поверхность обрабатывается барабаном с использованием инструмента звездчатого типа. Принцип работы машины простой – барабан вращается, по его поперечной оси появляется центробежная сила, под давлением крутящего момента выбрасывается фреза, которая ударяется о поверхность бетона и воздействует на него определенным образом (режет, колет).

Современные высокоэффективные фрезеровальные машины позволяют обрабатывать большие площади, работать со специфическими и сложными поверхностями, что становится возможным благодаря разнообразию фрез. Для обработки бетона применяют обыкновенные отрезные алмазные диски и фрезы особой конструкции, выполненные с зачеканенными алмазами на концах либо напаянными сегментами по винтовой линии.

Оборудование и инструменты

До начала обработки бетонного пола необходимо выбрать фрезеровальное оборудование, соответствующий режущий инструмент. Для этого желательно сначала определить круг выполняемых задач и требований, а потом искать оборудование с нужными характеристиками мощности, глубины обработки, ширины прохода, типа двигателя и т.д.

Виды фрезеровальных машин

Для фрезеровки бетона используют машины разного типа.

Чаще всего для качественной и быстрой фрезеровки бетонного пола выбирают роторно-фрезеровальные машины среднего класса, которые обеспечивают ширину обрабатываемой поверхности в диапазоне 15-35 сантиметров. Также актуальна эксплуатация шлифовальных машин.

Какими бывают фрезеровальные машины:

Особенности применения машин с разными двигателями

Выбор типа двигателя машины напрямую зависит от требований и условий эксплуатации. Так, для очистки бетона от цементного молочка, выравнивания поверхности, придания нужных характеристик в помещении используют электрические фрезеровальные машины. Оборудование не загрязняет воздух, не требует особой вентиляции, обеспечивает хорошие параметры работы.

Наличие доступа к электросети 220 или 380 Вт обязательно, воздействие атмосферных осадков нежелательно, поэтому работы можно проводить исключительно в помещениях.

Бензиновый двигатель обеспечивает мобильность оборудованию, не требует стационарных источников питания в близком доступе, может использоваться в помещении и на улице. Модели очень мощные, обеспечивают максимальные параметры обработки. Но фрезеровальные агрегаты требуют обустройства системы принудительной вентиляции, если работы ведутся в помещении, так как выхлопные газы могут ухудшить самочувствие и здоровье работника.

Дизельные фрезеровальные машины – наиболее крупногабаритные и мощные. Обеспечивают глубину прохода до 20 миллиметров, обладают схожими достоинствами и недостатками с бензиновыми двигателями, но используют другой тип топлива. Обычно актуальны для обработки масштабных площадей, где актуально снятие верхнего слоя бетона большой толщины – обустройство противоскользящих поверхностей взлетно-посадочных полос аэродромов, к примеру.

Ручные и самоходные машины

Ручные машины для фрезеровки бетона обладают небольшим весом, используются для удаления верхних слоев разных поверхностей, зачистки от штукатурки, краски, клея. Удаляют неровности глубиной максимум 3 миллиметра, хорошо обрабатывают края. Особых навыков и знаний, подготовки для работы с такими машинами не нужно, оборудование профессиональное и многофункциональное.

Самоходные фрезеровальные машины бывают роторными с барабаном и дисковыми с траверсом. Роторные могут быть оснащены одним-двумя роторами: однороторные актуальны для обработки сравнительно небольших площадей (до 450 квадратных метров), двухроторные позволяют работать с масштабными объектами.

Есть модели с расположением двух барабанов друг за другом: первый выполняет грубый проход, второй – чистовое фрезерование. Легко и быстро удается обрабатывать бетонный пол за один раз дважды, повышая эффективность эксплуатации оборудования и уменьшая затраты времени, сил.

В обоих типах фрезеровальных машинах предусмотрен пылеотсос, который удаляет пыль, продлевая тем самым срок службы машины и сохраняя здоровье рабочих. Выбирать фрезеровальную машину стоит с учетом таких параметров: мощность, требуемая ширина захвата и глубина обработки, вес. Чем меньше весит машина, тем она мобильнее, но тяжеловесное оборудование обеспечивает большие показатели эффективности и функциональности.

Режущий инструмент для фрезерных машин

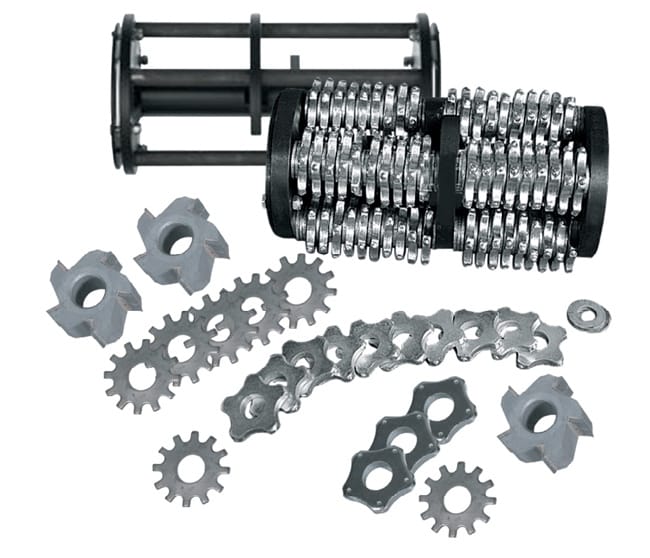

В качестве рабочего органа фрезеровальной машины выступает

. Барабан обычно включает четыре или более оси, к ним в шахматном порядке прикреплены ламели, чередующиеся с регулировочными шайбами. Фрезеровальные ламели могут быть с алмазными сегментами либо твердосплавными.

Алмазный инструмент обрабатывает бетонный пол за счет скрепленных связующим алмазных зерен. Эксплуатационные характеристики зависят от зерна, марки алмазов, типа и свойств связующего, концентрации зерен в связке. Для бетона актуальна металлическая связка.

Как правило, сегменты для фрезерных работ выбирают в соответствии с маркой бетона обработки: корундовые подходят для марок М200, алмазные – М300 и выше. Чтобы снять старую краску, шелушащиеся слои полимерных материалов, выбирают насадки-щетки, грубая черновая обработка выполняется бучардами с игольчатыми твердосплавными насадками.

Для работы с заметно неровными поверхностями (больше 2 миллиметров перепады) и удаления старого наливного покрытия выбирают твердосплавные ламели, которые оставляют на основании борозды глубиной 4 миллиметра и требуют последующей шлифовки.

В работе с небольшими неровностями до 2 миллиметров и там, где нужно осуществить удаление цементного молочка, применяют мозаично-шлифовальные машины с алмазными либо корундовыми сегментами. Игнорировать необходимость удаления цементного молочка не стоит, так как этот слой не позволяет полимерным материалам проникать в прочные глубокие слои бетона и существенно понижает сцепку поверхностей.

Чаще всего в обработке используют фрезы, которые актуальны для удаления выступов и старых покрытий, кромок бетонных изделий, придания нужного уровня шероховатости.

Сегодня часто обрабатывают бетон абразивными камнями треугольной формы – так называемой фрезой-трилистником, которая обеспечивает большую эффективность, снимая за раз большой объем материала.

Выбор фрезы для обработки бетона:

- Стандартные – универсальны, для широкого спектра работ

- Трилистник – для увеличения слоя снимаемого бетона

- Штанцевые элементы из специальной стали – для прецизионных работ, удаления лака, краски, выравнивания и зачистки бетонных полов, снятия ржавчины со стали

- Ламели из твердых сплавов – для устранения больших неровностей

- Корундовые или алмазные режущие сегменты (в мозаично-шлифовальных машинах) – для устранения сравнительно неглубоких неровностей, цементного молочка, шлифовки

- Стальные и нейлоновые щетки – для очищения бетонного пола

Особенности обработки бетонных поверхностей

Обрабатывая поверхность бетона, необходимо придерживаться некоторых правил. Первое и главное – машина должна соответствовать поставленным задачам, использоваться в соответствии с требованиями техники безопасности.

Правила фрезерования бетона:

- Работать разрешено только на полностью просушенной поверхности – если шлам и пыль смешаются с влагой, режущий инструмент скоро забьется

- Для качественной защиты от пыли использовать строительный пылесос

- До начала работ тщательно очистить поверхность от мусора и остатков строительных материалов

- Выполняя первый проход, фрезеровальную машину двигать параллельно стене, чтобы траектория была ровной и дальнейшие проходы получались аккуратными, позволяя качественно выровнять и удалить цементное покрытие

- Фрезерование запрещено выполнять там, где есть риск задеть арматуру, коммуникации

Благодаря применению фрезеровальных машин удается обеспечить высокое качество обработки, добиться нужных свойств бетонного основания. Из недостатков данного способа обработки стоит отметить высокий уровень шума, немалый объем пыли.

Правила безопасности

Первое и главное правило – удаление мусора и строительных материалов, остатков металлических конструкций с области работы, которые могут привести к поломке инструмента и травмам работающих людей. Машины с электрическим двигателем подключают к сети через УЗО штепселем с защитно-заземляющим контактом. До подключения машины обязательно проверяют исправность всех ее деталей, механизмов, узлов.

В процессе работы нужно исключить риск попадания пыли и влаги в защитно-отключающее устройство, штепсель. Если отключающее устройство сработало, включить его снова можно только после точно выявления причины отключения и квалифицированного устранения ее.

Провода оберегают от трения об острые предметы, от крутых изгибов, перекручиваний, перегреваний. Перемещая машину по объекту, нужно следить за тем, чтобы под нее не попадали разные предметы. Важно определить исправность изоляции питающего кабеля, перчаток, сапог.

С машинами запрещено работать, если наблюдаются: вытекание из привода смазки, некорректная работа выключателей, появление сильного шума, стука, вибрации, запаха, трещин на элементах ручки или корпуса, ослабление рабочих узлов. Нельзя допускать и отсутствия ограждения траверса лопастей и ременной передачи.

Запрещено использовать самодельные машины и узлы, чинить без наличия опыта и знаний, заменять детали некомплектными и т.д. До начала работы проверяют: исправность заземляющего устройства (для подключения машины), затяжку резьбовых соединений, отсутствие замыканий на корпус, правильность подключения нулевого провода, целостность заземляющего провода и цепи зануления.

При работе с машинами с другими типами двигателей актуальны все те же правила – использовать можно только исправные агрегаты, в полном комплекте, надежно и качественно собранные, без повреждений и каких-либо внешних недостатков.

Фрезерование бетона – эффективный и быстрый процесс обработки поверхностей с реализацией различных функций: удаление старых покрытий, выравнивание, устранение дефектов, шлифовка и т.д. Благодаря использованию правильно подобранного инструмента можно качественно и просто выполнить разные типы обработки бетона и обеспечить высокотехнологичность процесса.

Фрезеровальная машина для бетона – оборудование, которое используется довольно часто в проведении ремонтно-строительных работ. Машина нужна для снятия значительных неровностей (больше 2 миллиметров) с поверхности бетона, в процессе работы она срезает слой нужной глубины, равняет или шлифует бетон.

Необходимость фрезерования бетонного пола появляется в самых разных ситуациях – для получения ровной горизонтальной поверхности пола, для устранения мелких дефектов либо с целью придания поверхности определенной шероховатости (для обеспечения лучшего сцепления с бетоном колес автотранспорта, к примеру). Часто фрезеровку проводят при заливке бетонных и полимерных полов, монтаже линолеума, ламината, паркета и других типов покрытий, под которые нужно создать ровный пол.

Фрезер для бетона гарантирует такие преимущества: возможность получить действительно идеальную поверхность, повышение адгезионных свойств бетона, шанс отказаться от дополнительного слоя стяжки (понижение расходов на работы), снятие слоя толщиной до 20 миллиметров за один проход (увеличение скорости строительства), комфорт в эксплуатации.

Из недостатков использования фрезеровальной машины можно упомянуть разве что довольно высокую стоимость агрегата, появление большого объема пыли и сильного шума в процессе работы.

Область применения

Фрезерный станок по бетону используется при строительстве самых разных объектов, при выполнении разнообразных задач в процессе ремонта и финишной отделки. В некоторых случаях использование агрегата может быть нецелесообразным, но в большинстве ситуаций использование фрезера для обработки позволяет существенно повысить эффективность реализации поставленных задач.

- В процессе выравнивания фундамента пола из бетона

- С целью уменьшения высоты фундамента/пола

- При удалении старого слоя напольного или дорожного покрытия, ликвидации разрушившейся стяжки

- При удалении слоев лако-красочных, клеевых покрытий

- Для создания борозд, которые бы препятствовали скольжению

- С целью устранения значительных загрязнений

- При снятии плитки или линолеума с бетона

- При увеличении угла наклона бетонной поверхности в процессе создания систем стока воды

Конструкция и принцип работы машины

Фрезеровальная машина по бетону состоит из таких конструкционных элементов: двигатель, ротор с фрезами (выступающими режущими элементами), барабан с инструментом для резки, сварная рама из металла, оснащенная ручками и установленная на каучуковых шасси.

- Когда двигатель начинает вращаться, продуцируется центробежная сила.

- Благодаря крутящему моменту вращаются и лопасти фрезы, они с большим усилием выбрасываются и ударяются об бетонный монолит, который обрабатывается, придавая поверхности нужный вид (снимается слой указанной величины, создается шершавость и т.д.).

- В зависимости от скорости барабана меняется мощность двигателя, что соответственно сказывается на толщине снимаемого слоя. Скорость и тип, глубина обработки напрямую зависят от размеров агрегата, мощности двигателя, используемых фрез.

Виды оборудования

Фрезеровальные машины по бетону классифицируются по нескольким критериям. По типу двигателя могут быть бензиновыми, дизельными, электрическими. По особенностям передвижения (мобильности) – самоходными и ручными.

Также есть отличия в мощности, ширине и глубине обработки, весу, скорости вращения двигателя и т.д. Станки с конкретными параметрами выбираются в соответствии с поставленными задачами, условиями работы, нужными функциями. В первую очередь, нужно определиться с типом двигателя.

– актуален для использования внутри зданий, комфортен в работе (не загрязняет выхлопами воздух, не требует обустройства системы вентиляции), может обеспечивать обработку 20-30 сантиметров шириной, глубина обработки за проход варьируется в пределах от 3 до 7 миллиметров, в редких случаях до 12. Основное условие работы фрезеровальной машины с электрическим двигателем – наличие сети 220/380 В.

– мобильный агрегат, может использоваться вне помещения, обычно это самые мощные фрезерные агрегаты. Рабочая ширина прохода достигает 40 сантиметров, за раз снимает слой в 5-15 миллиметров. Работа внутри помещения допускается лишь при наличии вентиляции с качественным выводом выхлопных газов.

– машины самые крупногабаритные и мощные, за проход снимают слой глубиной до 20 миллиметров, актуальны для обработки масштабной поверхности, серьезных работ, где важны скорость и эффективность.

Самоходные и ручные машины

Способ передвижения машины также играет важную роль, оказывая прямое влияние на комфорт и скорость выполнения работ. Фрезеровочная машина может быть самоходной либо ручной.

Самоходные агрегаты предполагают небольшой вес, используются для не очень серьезной обработки (удаление слоя максимум в 3 миллиметра, ликвидация старого слоя краски, клея, штукатурки и т.д.). Особых знаний и навыков для работы машина не требует, функциональна, актуальна для частного строительства.

Самоходные машины могут быть роторными либо дисковыми. Роторно-фрезеровальные аппараты оснащены барабаном с ламелями, которые удаляют слой бетонного монолита. Роторов может быть один или два, что зависит от масштабов работ (однороторные агрегаты подходят для обработки площадей до 450 квадратных метров). Есть модели, где барабан с ламелями не один, а два (они располагаются один после другого): первый выполняет грубую обработку, второй чистовую, и все это за один проход.

Обработка поверхностей в дисковом фрезере осуществляется за счет ламелей, которые крепятся на траверсе. Любую шлифовальную машину оснащают пылеотсосом, который собирает пыль, таким образом защищая человека и механизм.

Выбор оборудования

При выборе оборудования необходимо четко понимать, для чего оно нужно, где будут осуществляться работы, какие задачи планируется выполнять чаще всего и в каких объемах, каким режущим инструментом должен быть оснащен агрегат.

Инструмент для резки бетона и его выбор

Рабочим элементов агрегата является барабан с ламелями. В составе механизма есть: 4 и более оси, прикрепленные определенным образом ламели с твердосплавными или алмазными сегментами (эксплуатационные характеристики режущего инструмента зависят от марки алмазов, величины алмазных зерен, особенностей связки, концентрации и т.д.), регулирующие шайбы между ламелями. Обычно для обработки бетона используют фрезы с металлической связкой.

Выбор фрезы в соответствии с маркой бетона и задачей:

- М200 – несколько корундовых сегментов

- М300 – алмазные

- Для снятия лака, краски – щетки

- Грубая обработка бетонного монолита – бучарды с твердосплавными игольчатыми насадками

- Обработка неровностей более 2 миллиметров, обработка в процессе снятия наливного покрытия – ламели из твердых сплавов (стоит учесть, что борозды остаются глубиной до 4 миллиметров, поэтому для финишной обработки используются мозаично-шлифовальные машины)

- Ликвидация цементного молочка, незначительных дефектов – алмазные либо корундовые сегменты

- Фреза в форме трилистника – сравнительно новый инструмент, повышающий эффективность обработки

- Для прецизионных работ – элементы штанцевальной формы из специальной стали

- Очистка – щетки из стали либо нейлона

Особенности обработки

Фрезеровать поверхность можно только после тщательной сушки бетона. Желательно наличие строительного пылесоса, который обеспечит отвод пыли. До проведения работ объект очищают, начинают с параллельного прохода к стене, потом ровно движутся в противоположную сторону. Запрещено работать, если есть арматура в бетоне.

Стоимость оборудования и выполняемых работ

Наиболее популярны сегодня (как на масштабных строительных площадках Москвы, так и частных объектах) фрезеровальные машины с двигателями, работающими на бензине и электричестве.

В плане производителей выбор большой, но лучше всего себя зарекомендовали агрегаты Grost, Latokho RM, также компания Masalta производит пользующиеся спросом машины. Стоимость наиболее популярных моделей среднего сегмента колеблется в диапазоне от 86 до 116 тысяч рублей.

Работы по фрезерованию могут обойтись в разные суммы, что зависит от состояния бетонного монолита, цены оборудования и комплектующих, толщины удаляемого слоя и т.д. Цена за нанесение насечек на бетон стартует от 250 руб./м2, фрезерования на 10 миллиметров бетона М300 – от 600 руб./м2.

Правила безопасности

Выполняя фрезерование бетона, необходимо четко придерживаться установленных правил безопасности. В первую очередь, заботятся об объекте – расчищают зону обработки, удаляют армирование (если есть необходимость). Электрические фрезеры требуют корректного подключения к исправной сети. Недопустимо попадание влаги и пыли в соединения, защитные реле. Действуют все актуальные правила безопасности при работе с электроприборами.

До начала работ тщательно проверяют сам агрегат на предмет исправности, закрепления всех деталей, отсутствия повреждений и дефектов, трещин и т.д. Нельзя эксплуатировать самодельные устройства.

Также фрезеровальный станок нельзя использовать без ограждения ременной передачи, любых фиксаторов и защитных механизмов, предусмотренных производителем. В случае неисправности разбирать и чинить самостоятельно оборудование не рекомендуется.

Фрезеровальные машины по бетону – оборудование, которое позволяет быстро и эффективно выполнить целый ряд задач при обработке бетонной поверхности. При условии правильного выбора агрегата и корректной эксплуатации прибор окупается довольно быстро возможностью ускорить выполнение работ и гарантировать их качество.

Читайте также: