Грунтовка для сварки полуавтоматом

Обновлено: 01.05.2024

В 1920-х годах арсенал сварщиков пополнился необычным средством – сварочным грунтом. Впервые его начали использовать для автомобилей Ford, а потом при производстве самолётов и других сложных устройств. Так как их эксплуатация проходит в самых разных природных условиях, такое необычное антикоррозийное средство помогает решить ряд важных проблем.

Что это такое?

Сварочный грунт не имеет никакого отношения к земляным работам, это токопроводящий состав, который используется для сварки. Для того чтобы технические устройства, например, автомобили, были устойчивы к коррозии металла, на все детали предпочтительно наносить антикоррозийные средства. Это касается даже мест, которые проходят сварку. Однако часто полученные стыки оказываются труднодоступны для последующей обработки, поэтому и был придуман сварочный грунт.

Состав средства может отличаться у разных производителей. Чаще всего для основы используют цинк или медь. Популярные аэрозоли U-POL, которые очень хвалят автолюбители, как раз содержат большое количество цинка.

Надо сказать, что вне зависимости от марки хороший сварочный грунт должен содержать от 80 до 95% металла в составе. В противном случае он вряд ли справится со своими антикоррозийными функциями. Используются именно эти металлы, потому что они более активны, чем сталь, и при взаимодействии с кислородом образуют оксидный слой. Такой гальванический слой и защищает металл от коррозийных процессов.

Для чего нужен?

Основная отличительная черта сварочного грунта – его устойчивость к нагреванию. Он позволяет сначала обработать детали, а уже потом их соединять между собой. При этом все свойства грунта нанесённого состава сохраняются после вмешательства высоких температур.

Как и у любого материала, у сварочного грунта есть свои минусы. По утверждению специалистов компании Honda, после нанесения цинкового грунта на высокоуглеродистую сталь качество и прочность сварочного соединения уменьшаются. В первую очередь на это влияет толщина слоя, а также тип металла, в группе риска оказываются MIG-сварки с электрозаклёпками. В любом случае рекомендуется не злоупотреблять этим средством и использовать его только там, где действительно проблематично защитить швы после сварки и прилегающие поверхности, которые при этом подвергаются нагреву.

Обычно это места между листов в нахлёстных соединениях, внутренние поверхности труб и других скрытых полостей.

Ещё одна актуальная область применения – это временная защита отремонтированных элементов при длительном ремонте. Очень часто бывает так, что одна часть «долгостроя» успевает испортиться до того, как будет доделано остальное, и покрашен весь автомобиль. То есть хозяину придётся возвращаться к началу и исправлять возникшие повреждения. Тонкий слой грунта позволяет не беспокоиться об этом и защищает металл до момента покраски.

Как наносить?

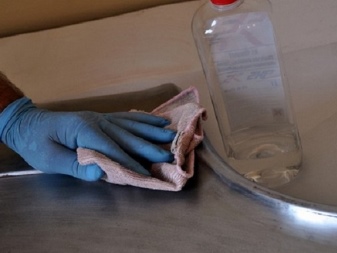

Наносится сварочный грунт непосредственно перед сваркой на поверхности, которые планируется соединить. Перед этим должна быть проведена обработка металла – он должен быть в итоге чистым и обезжиренным. Лучше всего сделать на металле риски, тогда будет лучше адгезия.

Сейчас составы сварочного грунта, как правило, выпускаются в виде аэрозолей. Распылять его стоит на расстоянии 25-30 см – тогда слой получится достаточно тонким. Это важно, так как в этом случае сварка будет хорошо проходить через грунт. Однако если вы распыляете его вокруг зоны сварки, а не на ней непосредственно, толщина уже не так важна.

Чем меньше расстояние от аэрозоля до поверхности, тем толще слой.

Иногда вместо аэрозолей используют обычные упаковки в виде тары для лакокрасочных материалов. В таком случае вам потребуется кисточка подходящего размера для деталей, требующих обработки. Наилучший вариант – наносить два тонких слоя. Обязательно при этом подождите, пока не высохнет первый слой, а уже потом наносите следующий. Время высыхания сварочного грунта – 10-20 минут. Сразу после того, как высох второй слой, можно начинать сварку.

О применении сварочного грунта при сборке автомобиля смотрите далее.

Всем привет!

Как показывает практика тема малярки, а также сопутствующих материалов и инструментов очень интересна читателям моего блога. Поэтому я решил поделиться очередной порцией собственных наблюдений, на этот раз касаемо сварочных (цинковых) грунтов.

Все нижеизложенное является моим частным мнением и не претендует на роль истины в крайней инстанции, имейте это ввиду прежде чем написать разоблачающий мои коммерческие интересы комментарий :)

Итак, что такое сварочный грунт и зачем оно вообще надо: по сути своей это мелкодисперсный порошок металлического цинка в некоем связующем. Фасовка — аэрозольные баллоны различной емкости.

Применяется субстанция прежде всего для протекторной защиты мест, куда невозможно или сильно затруднительно нанести классические ЛКМ — места между листов в нахлестных соединениях, внутренние поверхности в скрытых полостях. Кроме того, очень хорошо показал себя цинковый грунт как временная защита отремонтированных участков в долгостроях — побрызгал тоненько и голова не болит, что так тщательно вылизанная поверхность зацветет к тому моменту, как руки дойдут ее загрунтовать/покрасить.

Название "сварочный" эта группа грунтов получила за то, что обладает электропроводностью и, теоретически, не мешает сварке. Справедливости ради, электропроводность действительно великолепная, а вот с помехами сварке могут быть варианты.

Ну, с контактной сваркой все ясно — никаких проблем. Приложили, щелкнули, точка готова. В месте сварки цинк плавится, обволакивая место сварки.

А вот с наиболее популярной в ремонте MIG сваркой, в частности с электрозаклепками и швами по нахлестам возможны варианты, о них и поговорим.

Итак, сегодня сравниваем цинковые грунты 3М 50410:

Опыт работы с 3М довольно обширный — все упоминания о сварочном грунте в БЖ Ведерка связаны именно с продуктом 3М. И все в нем хорошо, кроме одного маленького нюанса — свойства покрытия очень сильно зависят от толщины слоя и времени сушки.

Пример из практики: нахлест, варим через отверстия в верхнем листе, диаметр отверстий 5мм, толщина листов 0.8мм. Грунтуем обе сопрягаемые поверхности изнутри, два тонких слоя, сушка между слоями 5мин, сушка после нанесения второго слоя 20мин при температуре 25 градусов. Короче, тупо следуем инструкции :)

Варим, и имеем на каждой второй-третьей точке характерные выбросы расплавленного металла из ванны — газообразование в шве. По-русски говоря — это выгорает недосушенная основа грунта и если, например, время сушки увеличить до нескольких часов, то вероятность возникновения проблем становится существенно меньше.

Ровно та же ситуация, но грунт Юпол — сушим 20 минут по инструкции, варим, не имеем вообще никаких проблем с газообразованием.

Какие из этого следует сделать выводы? Выводы очень простые — Юпол использует более летучую основу, которая гарантированно успевает испариться за рекомендованные 20 минут сушки. Основа 3М менее летучая, поэтому при неудачном стечении обстоятельств (скажем, рука дрогнула и слой получился чуть толще желаемого) время сушки может увеличиться.

Кроме того, после сварки Юпол выгорает вокруг точек ощутимо меньше 3М. Если 3М обугливается в радиусе пары миллиметров от точки, то Юпол — буквально миллиметр. Это безусловно плюс в копилку Юпола, а обусловлено такое поведение, вероятно, большей концентрацией металлического цинка в продукте.

Это было первое наблюдение. Второе: сам процесс нанесения и концентрация цинка в содержимом довольно сильно отличаются. На первый взгляд и 3М, и Юпол распыляют очень тонко и практически одинаково, распылительные головки стоят хорошие, это вам не краска в баллончике за 3 копейки. Однако, Юпол позволяет нанести покрытие более тонким слоем. Учитывая специфику последующих работ слой желательно иметь максимально тонкий. Так что пожалуй небольшой плюсик Юполу добавим :)

Теперь самое интересное, цена: на 3М примерно 800руб за баллон, на Юпол — около 1500руб за баллон. Разница, скажем так, вдвое, но отличается ли качество составов и удобство работы во столько же раз?

На мой взгляд — нет. Если приспособиться к распылителю 3М и знать о коварном свойстве основы сохнуть дольше, чем прописано в инструкции то проблем при работе не будет. Однако, Юпол позволяет работать тупо по написаному и не заморачиваться с толщиной слоя — это экономит время. Например, часто я был вынужден грунтовать и уходить домой, а варить уже на следующий день. С Юполом можно завершить работу за один день — может быть важно для профи, ну или в ситуациях когда есть куда спешить.

Вот какие то такие наблюдения, буду рад если они кому то покажутся полезными :)

До скорого!

Знать, как варить полуавтоматом металл, обязательно для любого толкового специалиста. Придется изучить также особенности сварочных работ с углекислотой. Разобравшись, как пользоваться полуавтоматической сваркой, можно существенно расширить свои профессиональные возможности и карьерные перспективы.

Основные правила

Главное правило — не надо бояться варить полуавтоматом, но не надо и думать, что это какая-то легкая и простая работа. Обязательно следует заранее изучить все нюансы, в том числе касающиеся техники безопасности. Правильно работает с полуавтоматической техникой лишь тот сварщик, кто использует положенную униформу и маску. Даже очень опытным специалистам стоит всякий раз начинать с пробного шва на черновых деталях либо на малозаметных участках.

Банально выглядит, но не утрачивает оттого актуальности другая рекомендация — до начала работы внимательно изучить инструкцию. В ней приведены все базовые основы и принципы, однако именно игнорирование их не позволяет пользоваться устройствами эффективно и безопасно.

Важно: в любом случае работать беспрерывно с полуавтоматом не следует. Это правило прописывается в любой инструкции — и все же его стоит повторить здесь.

Выполнять сварочные работы можно только после того, как изучены:

- особенности корпуса аппарата;

- требования к электропитанию;

- требования к расходным материалам;

- способы и нюансы подачи газа, проволоки;

- особенности сварки различных материалов;

- нормативы подготовки поверхности;

- требования подготовки сварочной техники;

- особенности подключения шлангов и кабелей;

- требования разнообразных режимов и границы их применения.

Способы

Наряду с обычной эксплуатацией полуавтомата на воздухе, требуется пользоваться порой и углекислотой. Этот вид инертного газа наиболее экономичен. Изоляция от кислорода повышает эластичность шва, делая его крепче. Сварка с углекислым газом по технологии TIG обычно подразумевает применение особо тугоплавких электродов из вольфрама.

Методика MIG/MAG обеспечивает полуавтоматическую сварку с подачей сварочной проволоки в полностью регулируемом режиме.

Внахлест

Подобный вариант годится лишь для изделий, что будут защищены от существенной изгибающей нагрузки. Потому не следует варить таким способом арматуру фундамента под домом или даже под легким строением. Соединение нахлестом выполняется очень просто. Однако оно сопровождается существенным ростом затрат металла. Повысить крепость стыковки можно с помощью зачистки грубой металлической щеткой.

Пруты надо соединять продольно. Края сдвигают на расстояние 15-30 см. Увеличивая нахлест, повышают прочность шва и конструкции в целом. Сварка таким способом обязательно ведется с 2-х сторон, что не всегда удобно. Проблемы возникают, к примеру, если один шов располагается снизу.

Сварочный режим при работе с нахлестом надо соблюдать строго. Его подбирают и меняют с учетом диаметра металлических стержней. Не менее важно обращать внимание и на общую силу тока. Каких-то существенных требований к электродам нет.

Однако большинство специалистов рекомендует применять электродные изделия марок МР, АНО.

Встык

Стыковая сварка отличается экономичностью. При этом и прочность по умолчанию выше, чем при использовании методики нахлеста. К сведению: стыковая сварка может вестись не только полуавтоматом, но даже и на полностью автоматизированных линиях.

Минусами подобного соединения можно считать:

- недостаточную крепость при закручивании либо изгибающем воздействии;

- невозможность нормально работать с маленькими деталями (на небольшом сечении велика опасность перегреть металл);

- серьезные технологические затруднения при обваривании арматуры в разных пространственных положениях.

По надежности выгодно выделяется ванная стыковая сварка. Специальная матрица изготавливается из низкоуглеродистой стали. Туда вводят края стержней, и плавление производится при подаче на электроды тока от 450 до 550 А. Как только расплав заполнит всю ванночку, концы будут соединены полностью и очень прочно. Сечение получаемого арматурного прута определяется линейными размерами ванночки.

Подобная технология эффективна:

- для создания колонн;

- для формирования фундаментов и других конструкций, рассчитываемых на серьезные нагрузки;

- при работе с крупной (до 10 см) арматурой;

- при необходимости соединять прутья с расстановкой в несколько рядов.

Выбор материалов

Сварочный процесс с использованием полуавтоматов подразумевает обычно подачу изолирующего газа с незначительным избыточным давлением. В подавляющем большинстве случаев применяется аргон.

Электродом обычно оказывается проволока малого сечения, которая наматывается на внутренний барабан. Черный металл варят чаще всего без подачи газов. Однако в этом случае гораздо выше будут требования к используемой проволоке.

При ее отборе руководствуются в первую очередь:

- типом главного обрабатываемого материала;

- толщиной свариваемых изделий;

- необходимостью подачи газа или отсутствием такой проблемы;

- мощностью используемого аппарата.

Варить низкоуглеродистые стали надо с использованием низкоуглеродистой же проволоки. В ее составе также обязательно должно быть лишь небольшое количество кремния. Чаще всего используют сплошную присадку с медным внешним слоем. Изолирующий газ использовать необязательно. Легированный, нержавеющий и особо прочный металл варят, используя присадки с максимально близкой концентрацией присадок; процедура выполняется обязательно в защитной атмосфере.

Варить алюминий полуавтоматом можно только при использовании аргона. В любой другой ситуации этот чрезмерно активный металл будет портиться во всем обрабатываемом объеме. Сварочные материалы подбирают с учетом сплошности сечения.

Важно: под хранение их надо отводить только совершенно герметичную упаковку.

Раскрытие ее допускается только перед самым размещением в аппарате, и после этого надо начинать сварку как можно скорее.

Медь и сплавы меди необходимо варить так же, как и алюминий, в атмосфере аргона. Проволочные присадки для меди делятся на такие типы:

- чистый (с небольшой степенью легирования);

- бронза;

- отливки и металлопрокат.

Черный металл, а также никель и чугунные сплавы рекомендуют варить порошковой рутиловой проволокой. В ее составе обязательно должно быть повышенное содержание никеля. Конкретные значения каждый сварщик обязан подбирать самостоятельно. Если надо сваривать разные металлы, придется использовать наплавочные сварочные материалы. В полупрофессиональном полуавтомате преимущественно применяют проволоку сечением 0,3-2 мм.

Опытные мастера часто применяют присадки одного сечения в различных операциях. Однако если серьезной подготовки нет, правильнее будет воспользоваться таблицей, составленной производителем (обычно включена в комплект).

Омедненные присадки нужны для сваривания конструкционных сталей общих марок (без усиленного легирования). Их можно использовать также для наплавки. Подобное изделие сравнительно дешево и имеет стабильный состав. Однако медные пары могут быть опасны для людей, что усложняет обустройство рабочего места и заставляет принимать более активные меры защиты.

Довольно широко применяются и электроды порошкового типа. Их используют прежде всего потому, что это позволяет обойтись без громоздких газовых баллонов, шлангов и прочего оборудования. Подобный вариант проволоки – металлическая трубка с тонкой стенкой. Порошок располагается внутри трубки. Чтобы повысить жесткость, иногда ее делят еще на несколько более мелких трубочек. Толщина изделия может составлять от 0,9 до 1,5 мм.

По химической природе порошка проволока делится на такие типы, как:

- рутиловый;

- флюоритный;

- карбонатно-флюоритный;

- рутил-флюоритный;

- рутил-органический.

Технически тут все несложно: порошковый флюс во время нагрева начинает испаряться. Выделяющиеся пары формируют атмосферу из газовых пузырьков. Они надежно защитят поверхность от контакта с воздухом. Результат бывает не хуже, чем при использовании аргона или углекислоты. Порошковая проволока успешно применяется даже при сильном ветре, однако она стоит дорого и отличается большой хрупкостью.

Гибкие нержавеющие электроды также могут применяться при полуавтоматической сварке. Они получаются за счет так называемой холодной вытяжки. Исходным сырьем оказываются стальные сплавы с повышенной степенью легирования. Такие электродные инструменты:

- довольно тугоплавки;

- долго сохраняют свои практические качества;

- стойко переносят воздействие агрессивных веществ;

- устойчивы к коррозионным изменениям;

- позволяют добиться формирования превосходного шва;

- дорого стоят.

Подготовка

При всей важности выбора электродов и инертного газа критически важна техническая подготовка к работе. Точная настройка полуавтоматов подразумевает учет марки свариваемого металла и толщины его слоя. Под эти обстоятельства подбирают сечение присадки, объем подаваемого газа или норму расходования флюса. В первом приближении начинающий сварщик может получить представление об оптимальном режиме, ознакомившись с шильдиком, а ещё лучше – с технической документацией. Но важны и другие моменты.

Так, сварка не даст хорошего результата при применении грязной, ржавой и увлажненной проволоки. Особое внимание стоит уделить правильности установки проволоки в подающий механизм. Размах вылета проволоки регулируется индивидуально. Его назначают, учитывая особенности конкретного сварочного полуавтомата.

Подготовка также включает:

- надевание защитной экипировки;

- очистку рабочего места от всех посторонних предметов;

- приготовление противопожарных средств;

- принятие мер, чтобы в рабочую зону не входили посторонние люди.

Регулировки

Ключевые параметры при работе с полуавтоматом – это:

- напряжение в дуге, влияющее на величину тока;

- электрическая сила (чем быстрее идет проволока, тем сильнее должен быть ток);

- затраты газа (оценивают качество швов, которые не должны содержать поры).

Начальную настройку сварочных параметров всегда ведут с учетом усредненных значений по таблице. Потом проводят тестовый прогон – в зависимости от его результатов изменяют основные настройки. Со временем сварщик начинает распознавать необходимые параметры даже по потрескиванию дуги. Комплектация устройства и его сборка должны производиться согласно особенностям модели – даже в линейке каждого изготовителя есть свои нюансы.

Важно: повторные регулировки надо совершать после каждого рывка напряжения.

Корректировка также нужна при:

- колебаниях состава изолирующего газа;

- изменении марки проволоки;

- изменении ее сечения;

- выполнении ремонта аппарата либо смене комплектующих.

Технология

Проведение сварки полуавтоматическим аппаратом возможно различными методами. При беспрерывной обработке инструмент ведут от начала до конца шва. Противоположностью является точечное соединение. Короткие стежки накладывают при стыковке тонких металлических листов. Работу ведут, подавая импульсы высокой мощности. Зазор обычно выдерживают в размере 1 мм.

При сварке толстых листов надо создавать шов 10% от толщины. Горизонтальные работы осуществляют на подложке из металла. Ее надо плотно прижимать к деталям. Вертикальный шов варить труднее: надо принимать меры, чтобы шлак не стекал вниз. Он выполняется в сплошном, точечном форматах или путем нанесения коротких прихваток.

Сварка сверху вниз проще всего выполняется при помощи целлюлозной и пластмассовой проволоки (вернее, таковы их оболочки). Профилактика насыщения металла водородом достигается за счет предварительного прокаливания до 200 градусов Цельсия. Работать снизу вверх гораздо труднее.

Однако именно так варят ответственные конструкции.

Возможные проблемы

Треск, щелкающие звуки говорят о медленном поступлении припоя. Расплавление проволоки, прежде чем она дойдет до наконечника, значит, уже ее торможение. Другие вероятные дефекты:

- масса брызг (мало газа, низка индуктивность);

- избыток пор, коричневые и зеленые тона (недостаточная газовая защита);

- разрыв шва и неконтролируемые брызги (избыточная длина дуги);

- неоднородность швов, непровары (засорение сварочного участка, слабость зажима массы);

- прожигание металла (избыточное напряжение);

- не проварен весь шов (малое напряжение).

О том, как освоить полуавтомат за 10 минут, вы можете узнать из видео ниже.

Сварочные работы – это распространенная и востребованная манипуляция, которая может быть необходима не только для выполнения различных производственных, но и бытовых задач. Современное сварочное оборудование делает сварочный процесс доступным для всех желающих, даже в том случае, если вы не являетесь профессиональным сварщикам. Для сварки в бытовых условиях рекомендуется применять полуавтомат, который выполняет сварной шов без применения газобаллонной смеси.

Особенности

Сварка полуавтоматом без газа позволяет достигать необходимого уровня плавления металлической поверхности, при этом диаметр проволоки составляет от 0,8 до 2 мм. Благодаря специальному составу флюса полуавтоматическая сварка дает возможность выполнить высококачественный и прочный шов при соединении металлических заготовок любой толщины, что говорит о высокой эффективности сварочного метода.

Процесс сварки металлических деталей без применения среды защитного газа обладает целым рядом преимуществ, по сравнению с другими технологиями:

- отсутствует необходимость в приобретении и последующей заправке дорогостоящих баллонов с газовой смесью;

- не требуется перемещение тяжелых газовых баллонов в процессе выполнения работ;

- сварочный флюс может быть выбран по диаметру и составу его наполнительного порошка, что является удобным при сварке различных видов металла;

- в процессе сварки можно контролировать образование стыковочного шва через стекло защитной маски.

Процесс сварки может продолжаться сколь угодно долго – в некоторых случаях профессиональные мастера вырабатывают в течение 1 часа до 40 м сварочной проволоки, работая беспрерывно.

Проволока с размещенным внутри нее флюсом является универсальным и экономически выгодным заменителем газобаллонного оборудования. По своему устройству проволока состоит из полой трубки из стального материала, внутри такой трубки размещается флюс в виде порошка. Внешне такой порошок выглядит как обмазка, которую используют при изготовлении обычного сварочного электрода. Во время выполнения работ полуавтоматическое сварочное устройство обеспечивает высокотемпературную среду, в которой флюс без остатка расплавляется. В получившейся сварочной ванне образуется жидкий металл, защищенный образовавшимся при сгорании присадок газе. Этот газ защищает соединение шва от воздействия кислорода, что обеспечивает прочность и надежность соединения.

Использование методики сварки без газа с помощью полуавтомата по сравнению с обычными видами сварочных работ, выполняемых в активной или инертной газовой среде, которую подают во время работы из баллона, имеет свои преимущества и недостатки.

Среди достоинств можно выделить следующие:

- сварочный полуавтомат компактен по своим размерам и имеет небольшой вес, вам не придется приобретать шланги и газовый баллон с редуктором для выполнения сварки;

- компактность оборудования позволяет применять его в малодоступных участках – с ним можно работать на высоте, а также в узких коридорах или комнатах;

- значительно экономится время для подготовки оборудования к работе;

- процесс сварки выполняется быстро и аккуратно;

- сварной шов формируется под визуальным контролем, осуществляемым через защитную маску;

- температура и мощность электрической дуги может быть выбрана в зависимости от вида свариваемых металлов;

- проволоку можно выбирать с различным видом наполнителя.

К недостаткам полуавтоматической сварки можно отнести следующие моменты:

- стоимость проволоки с флюсом достаточно высокая;

- проволока для сварки обладает определенной степенью хрупкости, поэтому она требует аккуратного обращения с ней во время работы;

- в соответствии с составом флюсового порошка на аппарате полуавтоматической сварки необходимо правильно выбрать нужный режим работы, что вызывает затруднения у новичков;

- при использовании сварочного флюса во время формирования шва образуется шлак, который придется зачищать;

- у полуавтомата имеется возможность изменения полярности подключения, как это использовать и с какой целью – нередко вызывает у неопытных сварщиков сомнения.

Сварочный полуавтомат, обладающий массой достоинств и рядом недостатков, на сегодняшний день признан наиболее удобным и универсальным устройством, с помощью которого можно выполнить качественный сварной шов.

Себестоимость проведения таких работ минимальна, что особенно важно, если приходится заварить небольшой участок.

Оборудование и материалы

Инверторный сварочный аппарат полуавтоматического типа можно применять для дома в бытовых условиях. Это устройство работает при подключении к электросети 220В. Работать с инвертором можно путем применения порошковой или самозащитной проволоки. Принцип работы у таких сварочных расходников различается. Проволока самозащитного типа может выполнять шов при отсутствии защиты электродуги, тогда как проволока с флюсом применима только в среде защитных газов. Перед выполнением работ важно правильно выбрать нужный тип проволоки. Следует знать, что при сварке полуавтоматом обычной проволокой пользоваться нельзя, потому что без облака защитного газа расплавленный металл будет контактировать с кислородом, в результате чего получится неровный шов с пустотами внутри.

Качество и прочность такого соединения очень низкое.

У полуавтоматического аппарата принцип работы заключается в том, что электроэнергия, поступающая в аппарат от источника питания, генерируется в образование электродуги, при этом образуется большое количество тепловой энергии. Во время поступления в область сварки проволоки с флюсом тепловая энергия расплавляет этот мобильный электрод, таким образом образуется сварочная ванна, в которой и формируется соединительный шов. Подача проволоки через аппарат к месту сварки происходит равномерно, автоматическим путем. Скорость подачи может быть отрегулирована, а перемещать горелку в процессе работ придется своими руками.

Полуавтоматический аппарат состоит из таких важных узлов, как:

- кабель для подключения к источнику тока;

- система регулировки параметров работы аппарата;

- блок для механического передвижения сварочной проволоки;

- узел крепления для бобины с проволокой;

- шланг-трубопровод по которому перемещается проволока с флюсом;

- сварочный пистолет-горелка.

Сварочный полуавтомат может быть инверторный или трансформаторный.

Наибольшая степень производительности у инверторного типа аппаратов, которые имеют более универсальные параметры: быструю подготовку розжига электродуги и высокую скорость работы.

Полуавтоматы инверторного типа имеют меньшие размеры и вес, но их стоимость высока. Кроме того, инвертор имеет дополнительные опции при работе – плавный розжиг электродуги, плавная регулировка электротока, антиналипание проволоки. Трансформаторные типы аппаратов применяют стационарно, без возможности их перемещения от источника питания.

Для работы со сварочным полуавтоматом необходимо применение порошкообразного флюса. Он состоит из веществ, препятствующих образованию окислительных процессов и поглощению металлом кислорода. Кроме того, в состав флюса входят различные присадки и компоненты, образующие шлак во время сварки. В качестве присадок используют никель, марганец, железо, кремний и так далее. Такие легирующие компоненты позволяют при малом расходе тока получить нужную температурную среду для плавки металла.

Благодаря сварочной проволоке с различным составом появилась возможность делать качественные соединительные швы без применения баллонного газа.

Сварочная проволока с порошкообразным флюсом выпускается в различных вариациях:

- простая стальная трубка, заполненная порошком;

- двухслойная стальная трубка с порошком;

- трубка с флюсом, состоящая их 2 полостей и имеющая внутри 1 загиб;

- трубка с флюсом, состоящая их 2 полостей и имеющая 2 загиба.

Конструкция стальной трубки выполнена так, что стенки у нее довольно тонкие – они хрупкие и не выдерживают резких рывков, натяжения или перегибов. При настройке в аппарате подающего проволоку механизма эту особенность мини-электрода необходимо принимать во внимание, а также бережное обращение потребуется с проволокой и во время выполнения сварочных работ. Чтобы защитить сварочную проволоку от обрывов, шланг-трубопровод у аппарата нельзя перегибать, сминать или перекручивать.

Подготовка

Выполнение сварочного процесса без использования баллонного газа потребует предварительной подготовительной работы, связанной с настройкой аппарата. Чтобы выполнить сварку, необходимо определить толщину соединяемых между собой заготовок и согласно этим величинам выбрать на аппарате показатель силы электротока. Не ошибиться в этом вопросе помогут специальные таблицы, которые прилагаются в инструкции к аппарату. Если сила электротока будет меньше необходимого параметра, то качество соединительного шва может быть низким, а если выбрать чрезмерные значения для электротока, то есть риск прожечь детали насквозь.

Следующим этапом является настройка режима скорости подачи и перемещения сварочной проволоки.

Чтобы убедиться в том, что параметры у аппарата выставлены правильно, можно сделать пробную сварку на черновом изделии, а при выявлении недостатков в качестве шва – выполнить корректировку настроек.

Технология

Сварочным полуавтоматом можно самостоятельно варить нержавейку, цветные металлы, сталь, алюминий. Для соединения заготовок из цветмета нужно правильно выбрать проволоку для выполнения сварочных работ. Например, флюс, содержащий в своем составе магний, марганец и алюминий, можно использовать для сварки алюминиевых деталей. Такая проволока дает возможность соединять тонкий металл или толстые листы. Для начинающих сварщиков важно соблюдать все этапы подготовки и технологию процесса сварки.

Научиться выполнять качественные стыковочные швы можно только на практике, чтобы понять, как пользоваться полуавтоматическим аппаратом.

Перед началом выполнения сварочных работ необходимо надеть защитную одежду и сварочную маску. Работы можно проводить при условии, что на расстоянии радиусом 10 м отсутствуют легковоспламеняющиеся предметы. В рабочую зону не допускаются посторонние люди без защитной экипировки.

Подготовка

Метод сварки полуавтоматическим аппаратом без газобаллонного оборудования отличается от обычного способа сварки тем, что у него другая полярность: на рабочую деталь закрепляют клемму со знаком «плюс», тогда как на электроде будет подключен «минус». Такая полярность объясняется тем, что с ее помощью удается достигнуть максимально высоких температурных условий, которые необходимы для расплавления порошкового флюса.

Еще одним важным этапом подготовительных работ является тщательная предварительная обработка поверхностей, соединяемых между собой заготовок.

Металл в области сварки требуется зачистить при помощи шлифмашинки, после чего рабочие поверхности потребуется обезжирить ацетоном или техническим спиртом.

Чтобы настроить сварочное полуавтоматическое оборудование, потребуется выполнить следующие действия:

- выбрать показатель устанавливаемого для работы силы тока, согласно тому, какой толщины металл потребуется соединить;

- выбрать оптимальный режим скорости подачи сварочной проволоки, чтобы она не повреждалась от натяжения во время сварки;

- перевести аппарат на прямую полярность тока;

- прокрутить проволоку вперед, открыть заслонку у воронки подачи флюса, нажать на пусковую кнопку и активизировать электрод;

- выполнить пробную сварку и при необходимости откорректировать параметры аппарата.

После того как наладка полуавтоматического аппарата будет завершена, проволока будет свободно подаваться в область сварки, а сварочная дуга будет стабильна, можно приступать к формированию соединительного шва.

Опытные специалисты рекомендуют устанавливать прижимные ролики аппарата в соответствии с толщиной проволоки. Если соблюдать это условие, проволока с флюсом будет свободно перемещаться по трубопроводу без риска застрять в подающем канале или оборваться.

Процесс

Во время работы сварочного полуавтомата без применения баллонного газа флюс в процессе сгорания создает облако защитного газа. Такие пары имеют свойство подниматься вверх, поэтому сварщику необходимо предусмотреть наличие вытяжной системы или обеспечить хорошее проветривание помещения.

После того как сварочный полуавтоматический аппарат приведен в рабочую готовность, движения электродом необходимо выполнять вдоль формируемого соединительного шва. Если предстоит соединить между собой толстые листы металла, то этот процесс выполняется в несколько слоев. Причем, чтобы избежать появления трещин на шве, нужно первый слой проваривать на низкой силе электротока. Формируется шов путем заполнения сварочной ванны расплавленным металлом. После того как полость сварочной ванны будет полностью заполнена, необходимо выключить подачу проволоки, остановить сварочный аппарат и выключить его из сети.

Готовому соединительному шву необходимо дать время для полного остывания.

Чтобы работу можно было выполнять максимально удобно и эффективно, рекомендуется начинать сварочный процесс с верхнего сегмента соединяемых деталей, постепенно спускаясь вниз. При сгорании флюса образуется тепловая энергия и, поднимаясь вверх, она дает возможность постоянно держать одинаковый уровень температурного режима, необходимого для плавки металла. Чтобы удерживать постоянную плавку металла и формировать сварочную ванну, ручку держателя электрода рекомендуется немного наклонять кверху.

Горелка сварочного полуавтоматического аппарата должна быстро и плавно передвигаться вдоль соединительного шва, при этом нужно стараться не допустить появления наплывов расплавленного металла. С этой целью проволока должна поступать к передней кромке сварочной ванны.

Как варить полуавтоматом без газа, смотрите далее.

Состав, напоминающий сварочный грунт впервые начали применять в 1920‑х годах на заводах компании Ford. В дальнейшем, такой состав использовали и при производстве самолётов.

Сварочный грунт наносится перед сваркой на «голый» металл сопрягаемых поверхностей, куда невозможно будет добраться и сделать антикоррозионную защиту после соединения и сваривания деталей. Его особенность в том, что он сохраняет свои защитные свойства даже после нагрева свариваемых деталей, вокруг зоны сварки.

В этой статье мы рассмотрим некоторые особенности его применения и рекомендации, которые дают производители автомобилей.

Из чего состоит и как действует сварочный грунт?

Сварочные грунты могут продаваться в аэрозольных баллончиках или в простой таре для нанесения кистью. При правильном нанесении разницы в создаваемой защите нет. Более популярны сварочные грунты в аэрозольных баллончиках.

У разных производителей эти грунты имеют разный состав. Большинство грунтов содержат цинк. Есть, также, сварочные грунты с содержанием меди (U‑ POL , которые очень хвалят). Хорошие грунты содержат высокий процент этих металлов (до 95%).

Эти металлы используются, так как они более активны, чем сталь и взаимодействует с кислородом, образуя оксиды этих металлов, которые защищают сталь от распространения коррозии. Получается гальваническая защита стали в месте грунтования.

Можно ли варить прямо по грунту?

Изначально сварочный грунт использовался при применении контактной сварки. Идея такова, чтобы обработать сопрягаемые места деталей этим грунтом после чего соединить их при помощи контактной сварки. В этом случае, грунт хорошо проводит сварочный ток и остаётся в месте соединения.

В дальнейшем этот грунт стали применять и при сварке полуавтоматом ( MIG / MAG ). Однако, при применении с полуавтоматом есть некоторые тонкости. Рассмотрим некоторые факты.

- Некоторые автопроизводители (к примеру, Honda) предупреждает, что при сварке полуавтоматом поверх цинкообогощённого грунта качество и прочность сварочного соединения снижается. Сейчас применяется высокоуглеродистая высокопрочная сталь. Honda стала изучать влияние грунта с цинком на такую сталь. Они обнаружили, что цинк влияет на сварочный процесс, в особенности когда нанесено много цинкосодержащего грунта в зону сварки. Компания Honda рекомендует при использовании сварки MIG / MAG , чтобы зона сварки оставалась чистой, без каких-либо грунтов, а уже после сварки защитить шов от коррозии надлежащим образом.

- Другим аргументом против использования сварочного грунта непосредственно в зоне сварки является то, что он испаряется, так как температура в зоне сварки достигает около 1400 градусов по Цельсию. В технических характеристиках сварочных грунтов указывается максимальная температура использования в 500 градусов по Цельсию. Испаряясь, грунт выделяет высокотоксичные вещества, что без вентиляции и специального респиратора может нанести вред здоровью.

- Профессиональные сварщики знают, что оцинкованное покрытие лучше удалить перед сваркой, так как оно может влиять на прочность сварного шва, а цинкосодержащие грунты, получается, вносят в зону сварки снова цинк, не считая дополнительных добавок грунта (к примеру, биндера), которые не лучшим образом влияют на качество сварки.

Многие мастера, применяющие сварочный грунт при сварке полуавтоматом, грунтуют весь «голый» металл в местах сопряжения панелей, а в зоне сварки счищают покрытие. Таким образом, сварочный грунт выполняет свою главную функцию. Он защищает места, к которым после сварки невозможно добраться для обработки антикоррозионными средствами, при этом выдерживает высокую температуру вокруг зоны сварки, не отслаиваясь и не испаряясь. Сварочный шов (или отдельные стежки или точки) можно обработать надлежащим образом после окончания сварки.

Нанесение грунта

Перед применением нужно, чтобы металл был чистым и обезжиренным. Для улучшения адгезии, на металле должны быть риски ( P120-P240 ). Вне зависимости от того, будете Вы варить прямо по грунту или будете его использовать только вокруг зоны сварки, слой грунта должен наноситься очень тонкий. Обычно наносится 2 тонких ровных слоя, с межслойной сушкой после нанесения первого слоя. Распылять нужно на расстоянии 25–30 см. При близком распылении слой может получиться слишком толстым. Через 10–20 минут после нанесения грунта, можно начинать сварку.

Эффективность сварочного грунта

Сварочные грунты разных производителей не один раз тестировались независимыми специалистами, чтобы определить их эффективность.

Тестирования на антикоррозионные свойства обычно осуществляются воздействием многократных распылений водно-солевого состава на защищённую поверхность. Такие воздействия проводятся в течение нескольких недель. Большинство сварочных грунтов показали свою эффективность.

Читайте также: